3种氯乙烯精馏尾气回收工艺的分析比较

氯乙烯合成过程中“三废”的综合利用

2019年04月工程与施工槽,甲醇蒸汽在0.20MPa ,95摄氏度的环境下被冷却之后输送到压塔回流槽[4]。

图二:三塔精馏流程3两塔流程和三塔流程的能耗比较图三:常压塔物料工艺条件从两塔流程进出料以及其蒸汽消耗来分析,无论是两塔流程还是三塔流程,都必须经历全回流操作。

回流量基本是进料的1/3,当然不同的生产工艺具有不同的要求。

与两塔流程相比较,三塔流程甲醇提取具有监测结果准确、操作简单以及高效率等优势,并且已广泛应用到工业研究领域中。

对于预塔的操作,无论是两塔流程还是三塔流程,其热能消耗机会相同,但是在三塔流程中,常压塔供热来自于加压塔的塔顶冷凝器中的蒸汽,不需要消耗低压蒸汽。

通过相关数据分析与计算,三塔流程消耗蒸汽仅为两塔流程消耗的61%左右,大大提高了企业的经济效益。

结束语:综上所述,随着当代能源问题的日益突出,在我国化学行业的发展过程中,节能问题愈发受到人们的关注与重视。

文章从多个角度与层面就甲醇精馏过程节能降耗进行分析,对于国家能源安全和环境保护具有重要意义。

参考文献:[1]李楠楠;赵越;韩振为;李鑫钢;;DMF 回收装置扩能技术改造[A];中国化工学会2018年年会暨第三届全国石油和化工行业节能节水减排技术论坛会议论文集(下)[C];2018年[2]倪峰;马利群;唐勇;洪海;高振明;;提高汽包热利用率的一种节能措施[A];中国化工学会2018年年会暨第三届全国石油和化工行业节能节水减排技术论坛会议论文集(上)[C];2018年[3]赵万明;;寻找精馏塔最佳回流量,降低精馏塔能量消耗[A];节能降耗减排——第四届广东油气发展论坛论文集[C];2018年[4]唐黎明;郝敏;;撞击流技术在石油化工领域应用研究进展[A];中国化工学会2018年年会暨第三届全国石油和化工行业节能节水减排技术论坛会议论文集(上)[C];2018年[5]王珏;;推行目标成本管理向节能降耗要效益[A];江苏省能源研究会第七届学术年会论文集[C];2018年[6]李尧森;;提高功率因数对节能降耗的作用分析[A];节能减排与造纸工业技术创新——第十届中国科学技术协会年会第11分会场论文集[C];2018年氯乙烯合成过程中“三废”的综合利用冯玉林(新疆圣雄氯碱有限公司,新疆吐鲁番838100)摘要:随着工业生产的不断发展,工业产品合成过程中废料的处理成为了人们十分关心的问题。

氯乙烯精馏尾气回收工艺

二 级吸 附器将会 改变为 一级 吸附器 。在解 吸过 回收方 法的 选择对 于其 回收效 果有 着重要 影 响 , 本 文就 对氯 乙 进 行 自我脱 吸 , 要 从 吸附 器下部 进 行解 吸 , 在 解吸 完成后 在 对相 关部 位 烯尾 气进 行精 馏尾 气 的 必要性 以及 目前 氯乙 烯精 馏尾 气 回收 程 中 ,

收过 程 中最常 用的方 法之一 , 其作 用机理 主要是 通过 活性炭 对

氯 乙烯 的 高吸 附性 来 实现 为氯 乙 烯精 馏尾 气 中的 相关 成分 的

氯 乙烯精馏 尾气 回收 工艺

李健 李磊( 潍坊众智工程设计有限公司, 山东 潍坊 2 6 1 0 2 1 )

摘要 : 随着我 国工艺水 平的不 断提 升 , 我 国氯 乙烯精 馏尾 气 附 法对 氯 乙烯 的精 馏尾 气进 行处 理 时可 以优先 选择 把 活性 炭 回收 工 艺水 平也在 不 断 的提 升 。氯 乙烯是 一 种具 有毒 性 的 气 作 为吸附物 质。 体。 如 果我尾 气不 能够被 妥 善 处置 , 那 么对 于人 的 身体损 害程 活性 炭 吸附 法在 处理 氯 乙烯精 馏 尾气 过程 中有着 极为 重

度将会 是非 常 大的 , 因此加 强对 氯 乙烯 精馏 尾 气回收 工艺的探 要 的作 用 , 相关企 业在运 用此法 进行氯 乙烯精 馏尾 气处理时 要 让 其对 尾气 进行 吸附 , 然 究对 于保 证 氯 乙烯 的生 产安 全 以及促 进 企 业的 发展都 有 着极 先 把相 关 尾气 放入 一级 尾气 吸附 器 ,

乙烯氧氯化法“三废”处理工艺简介

3.7乙烯氧氯化法“三废”处理工艺

在乙烯平衡氧氯化法生产氯乙烯的工艺中,废水、废液和废气都有相应的处理工艺,让我们先来看看废水的处理。

废水处理主要采用汽提的方法,对废水进行处理,可以回收EDC,并且减少废水中COD的含量。

还可以除去氧氯化单元废水中的铜。

除铜步骤为∶调节废水pH为9~10,使废水中的Cu2+、Fe3+形成Cu(OH)2、Fe(OH)3絮状沉淀,含絮状沉淀物的废水进入沉淀池沉淀,沉淀物经浓缩后进入离心机脱水,再回收含铜铁泥饼。

含 EDC的废气是通过活性碳纤维吸附处理装置来回收的,含HCl 的废气是通过安全洗涤塔进行处理的。

处理含有二氯乙烷的酸性气体,可利用氧氯化单元来的碱性液进行洗涤,塔顶逸出的气体送往焚烧炉处理;流出的洗涤液经过中和罐与其他酸性液混合,沉降分离,底部为液态氯乙烷,送往二氯乙烷汽提塔后精制使用。

VCM装置的废液主要为有机含氯高沸物,一般通过焚烧处理,并可产生 20%左右的盐酸。

也可对废液进一步精制后,用作配制工业用涂料的溶剂。

第三种处理废液方法是碱解1,1,2-三氯乙烷生成偏氯乙烯单体,同时汽提回收EDC和偏氯乙烯,该项目国内研究较多,但工业上的应用还有待进一步完善。

。

氯乙烯精馏系统尾气的吸附回收

同学们大家好,电石法生产氯乙烯工艺中,原料气纯度不高,为保证氯乙烯单体质量及防止系统中不凝性气体积累,氯乙烯及未反应乙炔在加压精馏中由不凝性气体夹带连续地从系统中排空,既严重污染环境又造成了氯乙烯及乙炔气体的巨大浪费,因此尾气回收意义重大,那我们这节课就来介绍一些精馏尾气回收的方法及高沸物的处理。

目前尾气处理方法主要有:活性炭吸附工艺、膜分离工艺、变压吸附工艺、溶剂吸收工艺等(一)活性炭吸附法回收氯乙烯工艺自尾气冷凝器出来的尾气,进大列管式活性炭吸附器1a底部,用活性炭吸附尾气中氯乙烯组分,吸附时释放出的热量由管间冷却水移走,而尾气中不被活性炭吸附的氢气、氮气和大部分乙炔气,由吸附器顶部出来经尾气自控阀放空,并维持系统压力为0.49MPa。

当活性炭吸附达到饱和时,将尾气切换入另一台活性炭吸附器1b中进行吸附,而活性炭吸附器1a进行解吸,其管间改为通入转化器循环热水,并启动真空泵3抽真空,当达真空度后维持25min左右,使解吸出的氯乙烯气体经过滤器2滤去炭粉等杂质后,经油分离器4分离出机油,再排至氯乙烯净化压缩系统的机前预冷器回收。

当活性炭吸附器1b所吸附的氯乙烯达到饱和时,再将尾气切换到吸附器1a进行吸附,而活性炭吸附器1b则进行解吸,如此交替进行。

(二)膜分离法回收氯乙烯工艺膜法有机蒸气分离回收是基于溶解-扩散机理,气体首先溶解在膜的表面,然后沿着其在膜内的浓度梯度扩散传递,有机蒸气分离膜具有溶解选择性控制功能。

分子质量大、沸点高的组分(如氯乙烯、丙烯、丁烷等)在膜内的溶解度大,容易透过膜,在膜的渗透侧富集,而分子质量小、沸点低的组分(如氢气、氮气、甲烷等)在膜内的溶解度小,不容易透过膜,在膜的截留侧富集。

优点:氯乙烯尾气经该工艺处理后,VCM回收率比活性炭法提高,一次回收率达98%以上,乙炔回收率达97%以上。

与常用的活性炭吸附回收氯乙烯工艺相比,膜分离技术是一种清洁无污染的回收技术,回收效率高,投资回收期短,装置可采用自动控制,运行稳定,无须外加动力、能耗,运行成本较低。

吸附回收氯乙烯精馏尾气中高浓度氯乙烯新工艺

产生பைடு நூலகம்源的浪费。 从传 统的聚乙烯 治理工艺 上看 , 主要是 以普通颗粒为主 ,

4 . 2改善 了吸附性能, 提高了吸附容量

工艺流程相对较长 , 而且运行极不稳定 。在实 际的生产工艺中预期的效果

不 是 十 分 明显 , 产 生 这 种 问题 的主 要 原 因就 是 如 果 活 性 炭 呈 现 出 的是 颗 粒

大。 在 操 作 的 过 程 中很 容 易 出现 问题 , 并且安全程度也不是很高。 但 是如 果 采 用 新 型 的生 产 工 艺 只 需要 常压 吸 附 , 蒸 压 蒸 汽 脱 吸 即可 , 不仅对操作流 程进行简化, 还 能 够 提 升 整 个 工 艺 的 安 全 性 和 可 靠 性 。 同 时 还 能 够 降低 生 产 工 艺 的 相 关 费 用 和 投 资 费 用 等等 。

研 究 人 员进 行 了深 入 研 究 。

粒活性炭只有 8 0 % 左右 、 孔道短 , 因而活性炭纤维的吸附容量 比颗粒 活性 炭 的吸 附 容 量 提 高 1 ~ 5倍 ; 而 且, 由于 活 性 炭 纤 维 的 孔 道 短 , 吸附、 脱吸速

率都很快 , 吸 附 时 间 由原 来 的 8 h缩 短 到 2 0 mi n : 使 一 个 吸 附 周 期 由 原来 的 1 4 h缩 短 到 3 5 mi n 。 4 . 3 降低 了操 作 阻 力 。改 善 了传 热 效 果

定 的科 学性 和 准 确 性 。

由于原装 置采用 的是立 式固定床 , 因此运行阻力大 , 而且为 了使球层

降温 , 不得不采用盘管 ( 内通 一 3 5 冷盐水) 对 床 层 进 行 冷 却 。新 工 艺 设 计 吸

收了先 进的环式吸 附器 的优 点, 采用 了环 式吸附芯组合 并联的设计 , 优 化 了没备 的结构 , 大夫 降低 了操作阻力。改善 了传热. 去掉 了专门的换热构件 和 换 热 系统 , 周 而 降低 丁 能 耗 , 大夫降低运行费用。 4 . 4提 高了吸 附效率 新工艺采用 了特殊的吸 附工序一内循环吸 附冷却系统 , 对尾气 反复进 行吸 附 , 一 方 面 提 高 了氯 乙 烯 的 净 化 效 率 , 同 时 使 吸 附层 降 温 , 一 ‘ 举 两得。 降温 的 结 果 反 过 来 又 提 高 了吸 附 剂 的 吸 附 效 率 , 因而 , 新 装 嚣 的 吸 附 率 稳 定在 9 0 %以上, 大大提高了资源的回收率。同时, 由于采用 了内循环 , 从根 本上避 免了氧气 的进入 , 彻底消除 了安全隐患 。 4 . 5提高 了运行 的安全性能 由于氯乙烯是 易燃 、 易爆气体 , 设备的安今运行 是我们设计 中注意的

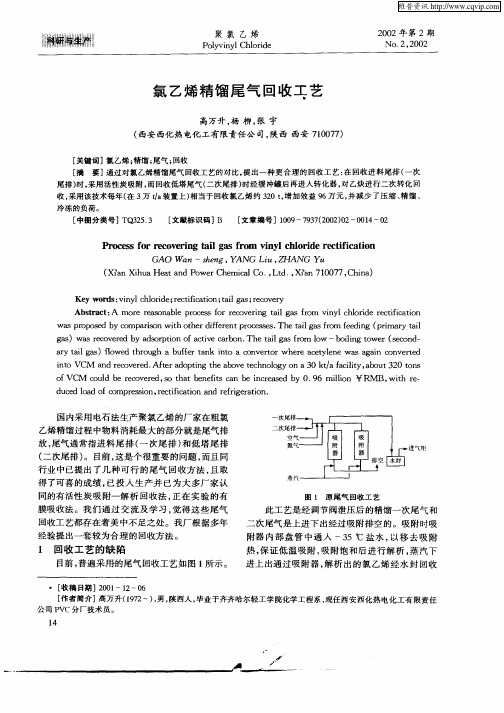

氯乙烯精馏尾气回收工艺

Ab ta t A r e s n be p o esf rrc v rn al a r m iy ho ie rciiain sr c : mo e ra o a l rc s o e o eig t i g fo vn lc lr e t c t s d f o

图 l 原 尾 气 回 收 工 艺

此工艺是经调节 阀泄压后 的精馏一次尾气和 二次尾气是上进下 出经过 吸附排空的。吸附时吸 附 器 内部 盘 管 中通 入 一3 5℃ 盐 水 , 移 去 吸 附 以 热, 保证低 温吸附 , 吸附饱和后进行解析 , 蒸汽下

进 上 出通过 吸 附 器 , 析 出 的 氯 乙 烯 经 水用 的尾 气 回收 工艺 如 图 1 示 。 普 所

+[ 收稿 日期 ]2 0 —1 一O 01 2 6

[ 作者 简介 ]高万升 (9 2~)男 , 17 , 陕西人 , 毕业 于齐齐 哈尔轻工 学院化学 工程 系 , 现任 西安 西化热 电化 工 有限责 任 公司 P VC分厂技术 员。

冷冻的负荷 。

[ 中圈 分类号 ]T 2 . Q3 5 3

[ 文献标 识码 ]B

[ 文章 编号 ]10 0 9—73 ( 0 2 0 —0 1 9 7 2 0 ) 2 0 4—0 2

Pr c s o e o e i a lg s f o i lc l r d e tfc to o e s f r r c v rng t i a r m v ny h o i e r c i a i n i

关于PVC生产工艺中节能降耗途径的研究

关于PVC生产工艺中节能降耗途径的研究摘要:随着时代的前进,我国的经济建设也获得了显著的成就。

但在其建立初期,就伴随着相应的社会成本。

例如,由于一些高耗能、重污染的产业长期运营,导致了难以挽回的生态损害。

尽管国民经济建设速度日益提高,但总体品质问题却不高。

所以,为提高我国国民经济发展的整体品质,就有必要引进国际绿色经济的新发展模式。

而作为我国产业现代化发展的重要一部分,我国PVC生产企业也应该更加深入了解PVC生产工艺节能降耗工作的重要意义,才能推进节能降耗工作的新步伐,才能满足当前我国经济社会绿色与可持续发展的新特点。

本文主要探究了PVC生产工艺中节能降耗途径,以供参考。

关键词:PVC生产工艺;节能降耗;途径引言:我国是一个化工技术大国,化工技术生产直接影响着我国社会经济的可持续发展水平。

企业持续大规模无控制的能源消耗,不仅会导致企业的生产成本增加,还会给自然环境带来负面影响,造成巨大的环境问题。

因此,如何找到改进PVC生产工艺、节碳降碳的有效途径,是我国新时期化工企业发展最应重视的问题之一。

一、PVC行业现状我国PVC行业开始于上个世纪五十年代末,从PVC开始生产至今,我国PVC 行业在生产规模和速度方面都取得了较大的进步。

尤其是在最近几年,PVC国际市场前景十分可观,我国新建、扩建了大量的PVC厂。

通过查阅相关文献,结合实际工作经验可以发现,我国PVC生产方式通常为电石法和石油法。

其中,电石法与石油法相比较,主要优点在于电石法的成本更低。

一方面,我国石油购买价格通常较高,另一方面在一些西部地区,煤矿资源较为丰富,人工成本也较低。

因此,电石法比石油法的应用范围更广。

二、PVC生产工艺中节能降耗途径1、PVC生产工艺节能的措施从整个的生产过程来说,PVC的生产过程是一个放热的过程,在生产的时候会放出很大的热量,根据化学方程式,可以看出在生产PVC的时候会产生大约65000kJ/h的能量,但是由于各种原因产生的很多热量都没办法回收利用,因此为了节约能源、降低能耗企业就要将HCI合成中的热量用于冬季采暖,而利用VCM产生的热量用于VCM精馏过程。

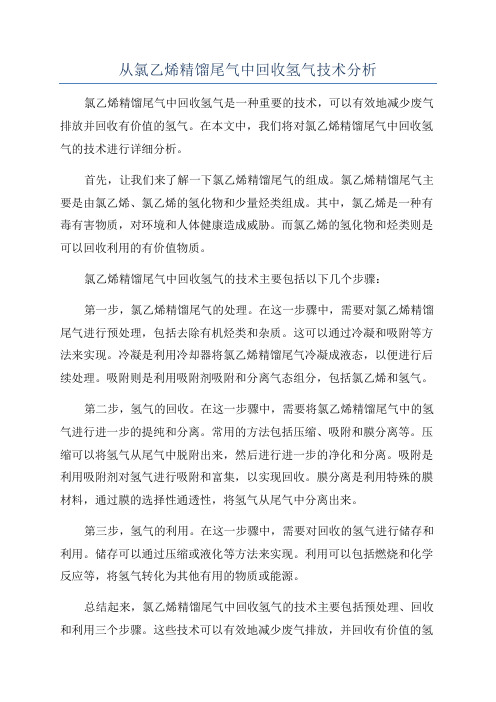

从氯乙烯精馏尾气中回收氢气技术分析

从氯乙烯精馏尾气中回收氢气技术分析氯乙烯精馏尾气中回收氢气是一种重要的技术,可以有效地减少废气排放并回收有价值的氢气。

在本文中,我们将对氯乙烯精馏尾气中回收氢气的技术进行详细分析。

首先,让我们来了解一下氯乙烯精馏尾气的组成。

氯乙烯精馏尾气主要是由氯乙烯、氯乙烯的氢化物和少量烃类组成。

其中,氯乙烯是一种有毒有害物质,对环境和人体健康造成威胁。

而氯乙烯的氢化物和烃类则是可以回收利用的有价值物质。

氯乙烯精馏尾气中回收氢气的技术主要包括以下几个步骤:第一步,氯乙烯精馏尾气的处理。

在这一步骤中,需要对氯乙烯精馏尾气进行预处理,包括去除有机烃类和杂质。

这可以通过冷凝和吸附等方法来实现。

冷凝是利用冷却器将氯乙烯精馏尾气冷凝成液态,以便进行后续处理。

吸附则是利用吸附剂吸附和分离气态组分,包括氯乙烯和氢气。

第二步,氢气的回收。

在这一步骤中,需要将氯乙烯精馏尾气中的氢气进行进一步的提纯和分离。

常用的方法包括压缩、吸附和膜分离等。

压缩可以将氢气从尾气中脱附出来,然后进行进一步的净化和分离。

吸附是利用吸附剂对氢气进行吸附和富集,以实现回收。

膜分离是利用特殊的膜材料,通过膜的选择性通透性,将氢气从尾气中分离出来。

第三步,氢气的利用。

在这一步骤中,需要对回收的氢气进行储存和利用。

储存可以通过压缩或液化等方法来实现。

利用可以包括燃烧和化学反应等,将氢气转化为其他有用的物质或能源。

总结起来,氯乙烯精馏尾气中回收氢气的技术主要包括预处理、回收和利用三个步骤。

这些技术可以有效地减少废气排放,并回收有价值的氢气。

同时,这些技术还需要考虑经济性、环境友好性和可操作性等因素。

因此,需要综合考虑各种因素,选择合适的技术方案来回收氯乙烯精馏尾气中的氢气。

氯乙烯精馏尾气处理绿色新工艺

第49卷第5期 聚氯乙烯2021 年 5 月Polyvinyl Chloride Vol.49, No.5 May, 2021【回收与利用】氯乙烯精馏尾气处理绿色新工艺杨秀玲白生军,岳欣(新疆中泰化学阜康能源有限公司,新疆阜康8315〇〇)[关键词]氯乙烯;精馏尾气;废物利用;绿色工艺[摘要]介绍了一种处理氯乙烯精馏尾气的新工艺。

通过对精馏废物的再利用,实现了废物利用和尾气净化的双重功能。

提出了p v c工业精馏尾气排放标准提高后工艺改进的新思路。

[中图分类号]T Q325.3 [文献标志码]13[文章编号]1009 -7937(2021 )05 -0037 -05A new green process for treating tail gas from vinyl chloride rectificationYANG Xiuling, BAI Shengjun , YUE Xin(Xinjiang Zhongtai Chemical Fukang Energy Co. L td.,Fukang 831500,China)Key w ords:vinyl chloride;distillation tail gas;waste utilization;green technologyAbstract :A new process for the treatment of vinyl chloride rectification tail gas was introduced.The rectification waste was reused, thus both waste utilization and tail gas purification were realized. A new idea was put forward for the process improvement after rectification tail gas emission standard for PVC industry was tightened.由于我国的特殊能源结构,以煤炭资源为依托 的电石法聚氯乙烯产业是我国聚氯乙烯产业的主流 工艺,约80%氯乙烯单体采用电石法生产。

氯乙烯精馏过程中的尾气回收

氯乙烯精馏过程中的尾气回收

郑碧兰

【期刊名称】《中国氯碱》

【年(卷),期】1996(000)001

【摘要】福州二化厂年产聚氯乙烯树脂4.5万吨,有四种型号PVC曾获国家银质奖。

近几年来由于氯乙烯(简称VC)精馏过程尾气回收装置工艺落后,设备老化,适应不了不断扩大的生产能力,致使尾气中的VC无法正常回收,不仅加大了PVC树脂原料电石的损耗,增加产品成本,而且严重污染环境。

环保部门于1992年拨专款50万元,

用于该项目的技术革新改造。

我厂经过两年多探索实践,攻下了氯乙烯精馏过程中

的尾气回收这道技术难关,取得显著的经济、社会、环境效益。

1

【总页数】3页(P36-38)

【作者】郑碧兰

【作者单位】无

【正文语种】中文

【中图分类】TQ222.423

【相关文献】

1.氯乙烯精馏尾气回收氢气技术改造项目概述 [J], 李军

2.氯乙烯精馏尾气回收工艺 [J], 李健;李磊

3.变压吸附在氯乙烯精馏尾气回收中的应用 [J], 吕佳飞;熊磊

4.氯乙烯精馏尾气回收工艺 [J], 王辉;李春军

5.鲁泰化学氯乙烯精馏尾气回收装置技改项目试运行成功 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

电石法生产聚氯乙烯的三废治理方法探讨

作者简介: 李志松 (1966-), 男, 湖南双峰人, 高级工程师, 主要从事教学及有机化工产品的研发工作。 (E-mail: lizhisong1888@) 收稿日期: 2011-12-31

第1期

李志松: 电石法生产聚氯乙烯的三废治理方法探讨

11

乙烯法在发达国家得以迅速推广, 电石法工艺被淘 汰。 美国在 1969 年全部采用乙烯法, 日本在 1971 年也基本淘汰了电石法工艺, 我国现在大部分企业 仍采用电石法。 乙烯法对石油的依赖度高, 随着石 油资源日益枯竭, 石油价格的上涨必然会推升乙烯 法 PVC 的价格。 考虑到我国煤炭资源相对较丰富, 电石法在相当长的时间内仍将是我国 PVC 生产的 主要路线。 但三废是电石法无法回避的问题。 我国 已日益重视环保并且着手限制高能耗企业, 电石、 PVC 等 均 在 被 限 制 的 高 能 耗 名 单 之 中 , 三 废 已 成 为 PVC 发展的最大障碍, 对电石法 PVC 开展有效 的节能减排措施将是必然的选择。

聚合釜、 过滤器、 塔等冲洗水的处理流程与 PVC 母 液 水 基 本 相 同 , 但 冲 洗 水 经 过 滤 沉 降 得 到 的 PVC 颗粒不能作为正常树脂回收使用。

通过优化聚合配方, 减少水的比例, 或采用高 效 防 粘 釜 技 术 , 减 少 清 釜 次 数 。 [8-9] 这 些 措 施 都 是 减少冲洗废水量的有效办法。 2.4 高沸塔釜液处理

1前言

聚氯乙烯(polyvinyl chloride, 简称 PVC)树脂由 于其优良的性价比, 已在建材、 汽车、 电气电子 和包装 等 领 域 得 到 了 广 泛 的 应 用 。 在 树 脂 中 PVC 年产量仅次于聚乙烯, 列第二位。 我国 PVC 生产 厂 家 现 有 130 多 家 , 总 生 产 能 力 达 到 1 800 万 t。 2010 年我国 PVC 实际产量达到约 1 000 万 t, 随着 我国城镇化进程的加快, 我国 PVC 表观需求量预 计仍将保持两位数的高速增长, 2015 年表观需求 量有望达到 1 500 万 t 以上[1]。

氯乙烯装置回收精馏尾气方法探讨

氯乙烯装置回收精馏尾气方法探讨摘要:本文通过介绍各种氯乙烯装置回收精馏尾气的方法,以尾气回收方法的对比,进一步提出一种更好的有效的氯乙烯装置尾气回收的方法。

本文是对氯乙烯装置回收精馏尾气方法的初探,得到了初步的结果。

关键词:氯乙烯、尾气、精馏、回收1. 引言:生产氯乙烯的工艺过程中,精馏尾气的回收非常重要。

氯乙烯装置回收精馏尾气的方法如果落后,会对整个生产造成严重的影响。

不仅会影响生产的扩大,还会对生产厂商带来很大的利益损失。

如果能更好的改进精馏尾气的回收方法,不仅能够减少对环境的污染,同时能够提高企业的经济效益。

2. 氯乙烯精馏尾气的形成:自单体压缩工段来的气相氯乙烯经过全凝器的冷却,绝大部分的氯乙烯会冷却成为液相的氯乙烯单体。

然后液相的氯乙烯单体又经过水分离器排出水后进入低沸塔。

在经过低沸塔时,精馏可以去除氯乙炔等的低沸点物质。

由于全凝器不凝气体大部分都是氢气、氮气,或者少量的氯乙烯气体,这些气体可以让其通过尾气冷凝器,用零下35度的盐水冷凝分离氯乙烯。

在冷凝后,大部分尾气中的氯乙烯排空,不冷凝的气体排空时会夹杂氯乙烯排出。

在生产过程中,由于尾气冷凝器尾气侧的对流给热系数急剧下降,会很难将尾气中低含量的氯乙烯冷凝下来。

于是,不凝气体和无法冷凝的气体混合在一起,就会形成精馏尾气的形成。

3. 氯乙烯装置尾气回收的必要性3.1氯乙烯单体性质:氯乙烯单体是有毒气体。

通常是无色的,但有着乙醚的香味。

如果大量排放到空气中会对环境造成很大的影响。

由于氯乙烯是有毒的,所以人体吸收过量的氯乙烯会造成中毒现象。

严重的会造成生命危险。

因此,我们国家对氯乙烯单体的排放有着明确的规定。

3.2经济效益:如果有效的回收氯乙烯精馏后的尾气,可以大大降低企业的生产成本。

精馏后的尾气大部分都是氯乙烯和乙炔等气体。

这些都能重复利用,对提高企业的经济效益有非常大的帮助。

4.氯乙烯装置回收尾气方法的比较4.1活性炭吸附工艺4.1.1原理:活性炭吸附工艺是一种比较常见的氯乙烯装置尾气回收的方法。

浅谈氯乙烯精馏尾气的回收

浅谈氯乙烯精馏尾气的回收2.天津市普莱特科技发展有限公司天津 300384摘要:随着国内技术水平的提高,氯乙烯精馏废气的回收技术也在逐步提高。

氯乙烯是一种有毒的气体,如果处理不好,会对人体造成很大的伤害,所以,加强对氯乙烯的回收过程的研究,对确保氯乙烯的安全和对公司的发展起到了至关重要的作用。

关键字:氯乙烯;精馏;尾气回收;一、引言回收氯乙烯蒸馏废气,对相关化工企业的安全和降低成本具有十分重要的作用。

氯乙烯蒸馏废气的回收方式是决定其回收效率的关键因素,文章从分析其产生、必要性和当前的主要回收技术入手。

二、氯乙烯精馏(一)氯乙烯精馏流程PVC生产对 PVC单体的纯度有较高的要求,其中的杂质以沸点较低和沸点较高的物质为主。

低沸点的物质主要是乙炔,而高沸点的主要是二氯乙烷。

单体中的低沸点物质对树脂的聚合度和产品的品质有一定的影响,乙炔的存在会降低树脂的聚合速度,降低树脂的平均分子量,也就是聚合度。

工业生产中,乙炔的质量分数小于5x10-6;这些单体中的高沸点物质均为活性链转化剂,可使树脂的聚合度下降、反应速率减慢、粒子形貌、提高 PVC大分子的支化度等。

工业生产中,高沸物的质量分数为100x10-6”。

在氯乙烯生产中,除去高沸点和低沸点物质的主要途径是蒸馏装置。

氯乙烯蒸馏工艺为:采用高压溢流方式将粗氯乙烯引入低沸塔,与塔内的上升气流进行传质和传热,低沸点物料由塔顶冷凝器凝结,以液相作塔内回流,而不凝气则送至废气冷凝器进行深层冷凝。

通过压差将脱去低沸物的粗氯乙烯送入高沸物塔中,经塔顶冷凝器部分冷凝后,再通过塔顶冷凝器进行回流,其中大部分进入成品冷凝器,最后以成品单体形式排入高沸物池。

(二)尾气的形成氯乙烯蒸馏废气的工艺是:由单体加压装置中的气相氯乙烯经过全凝器冷凝,大部分氯乙烯被浓缩成液相的氯乙烯单体,通过水分离器将水分离出来,然后再进入低沸塔进行蒸馏,以除去低沸点的物质如乙炔。

不凝气主要是氢气、氮气、少量乙炔和氯乙烯气,这些不凝结的气体通过废气冷凝器用-35℃的盐水凝结和分离氯乙烯醇,冷凝回收废气中的大部分氯乙烯,排空时尾气中夹带的氯乙烯体积分数在5%-20%。

尾气中氯乙烯回收方法的比较

a t a odu to iu to c u 1pr c i n st a i n.

在 电石法 P VC生产 装置 中 , 成 的 V M 气 体 合 C 经精 馏 由低 沸塔 塔 顶排 出 , 入尾 气冷凝 器 , 进 冷凝后

1 回收尾 气 中 V M 的 方 法 C

Ke o d : VC; yw r sP VCM ; alg s a s r t n m eh d; o p rs n ti a ;d o p i t o c m a i o o Ab t a t I h r d c i n o VC y c li m a b d e h d, alg sc n an d VCM o l s r c  ̄n t ep o u to f P b a c u c r i e m t o t i a o ti e c ud

维普资讯

No .1 1 NO V., 0 6 20

聚 氯 乙 烯

P l v n lCh o i e o y i y l rd

第 1 期 1

20 0 6年 1 1月

电石法生产聚氯乙烯的三废治理方法探讨

电石法生产聚氯乙烯的三废治理方法探讨摘要:近年来,我国的氯乙烯和聚氯乙烯产量大幅度增加,在满足市场需求和经济发展的基础上,也会造成严重的环境污染问题。

因此,工业企业还需要做好氯乙烯和聚氯乙烯在制造过程中产生的废气、废水和固体废物的处理。

只有这样才能充分满足我国社会发展和环境保护的具体需要,才能取得良好的经济效益和社会效益。

关键词:电石法:氯乙烯;聚氯乙烯;三废治理;随着我国经济水平和工业制造能力的提高,氯乙烯和聚氯乙烯广泛应用于人们的生活和生产之中。

聚乙烯和聚氯乙烯在得到广泛应用的同时,如何处理生产聚乙烯和聚氯乙烯过程中的“三废”,成为了社会广为关注的问题。

聚乙烯和聚氯乙烯的生产过程中会产生大量的化学垃圾,如何对这些化学垃圾进行合理运用和处理,对于环境保护和资源再利用有着重要意义。

一、进行三废治理的重要意义近年来我国的环保问题越来越严峻,国家也出台了相关的环境保护法律法规,对于化工行业生产的废气废水排放标准也进行了明确的规定。

因此各化工企业在采用电石法来进行氯乙烯以及聚氯乙烯的生产过程中。

只有做好三废的治理工作,才能够有效避免对周边环境所造成的损害,并充分满足我国环保法律法规的相关要求。

此外在进行三废处理过程中,能够实现母液水、精馏尾气以及盐酸等多种资源的回收利用工作.这样也能够减少企业的生产成本.提高其经济效益。

二、电石法PVC生产中的废气治理电石法PVC生产中的废气主要是氯乙烯精馏塔尾气、PVC干燥尾气等。

在氯乙烯精馏尾气中含有氮气、氢气、氧气等不凝性气体,必须放空,于是部分氯乙烯及未反应完的乙炔会随不凝性气体排空。

若精馏塔尾气不回收.按照l0万t/a PVC的产能,每年排放掉的VCM (氯乙烯单体)>l 000t,排放掉的标态乙炔气>120000 m3。

既严重污染环境,又造成了巨大的浪费。

1.氯乙烯精馏尾气的处理方法。

主要有变压吸附工艺、膜分离工艺、溶剂吸收工艺(吸收用的溶剂可以是从高沸塔釜液中分离出来的二氯乙烷或四甲基苯、三氯乙烯、N-甲基毗咯烷酮等)等。

氯乙烯合成过程中“三废”的综合利用

氯乙烯合成过程中“三废”的综合利用摘要:随着工业生产的不断发展,工业产品合成过程中废弃物的处理成为人们关注的主要问题。

在氯乙烯合成的情况下,必须高度重视合成材料的特殊性,因为它们产生废物和对环境有直接影响。

本文将重点介绍在氯乙烯合成过程中酸性废物处理、氯乙烯尾气回收、电石渣浆和含汞废水等技术的应用。

关键词:氯乙烯;合成材料;“三废”综合利用氯乙烯废气、含汞废水和电石渣渣浆是在氯乙烯合成过程中产生的,统称为氯乙烯合成过程中的“三种废物”。

此外,这项倡议是工业企业可持续发展战略的一部分,并促进人与自然的和谐结合。

一、关于回收氯乙烯尾气的工作在氯乙烯生产过程中,需要冷却和精馏。

之后,尾气中仍存在一些氯乙烯和乙炔气。

为了保证氯乙烯单体的质量和其它气体质量的积累,应做好尾气的放空工作,做好尾气处理。

吸附制氢。

吸附制氢的原理是用吸附剂选择性地吸附物质。

吸附能力随压力而变化。

原油中的杂质可以在高压下吸附,这些杂质可以在低压下解吸,这样吸附剂就可以重复使用。

整个吸附过程应在室温下进行。

在吸附氢的过程中,纯化的气体通过管道进入吸收塔,在变压吸附装置的作用下产生氢。

在吸附剂的作用下,气体中存在的许多杂质被吸收,残余气体通过调节压力系统通过烧碱进入氢系统。

在吸附剂饱和的吸附柱中,吸附剂中原有的杂质通过均质化和去除;吸附剂可重复使用,排出的气体通过排气管排入空气。

吸附制氢工艺的引入有效地促进了资源的再利用,节约了能源,取得了较高的经济和环境效益。

1. 2.变压吸附处理法。

变压吸附分离(PSA)是一种新的气体分离技术,主要作用是变压吸附分离。

变压吸附技术具有投资成本低、节能、操作简单、自动化程度高、各种设备、物品使用时间长等优点,在工业生产中得到广泛应用。

其工作原理是通过吸附剂对空气中的气体分子进行物理吸附。

在相同的压力下,吸附剂对高沸点组分具有较强的吸附作用,但对低沸点组分的吸附难度较大。

高压下吸附剂的吸附量大于低压下的吸附量。

氯乙烯聚合尾气回收的工艺流程及改进探究

一、前言目前,国内生产的PVC树脂中80%为疏松型的SG5型,此树脂颗粒形态规整、易于加工,产品性能好。

因对树脂颗粒的规整性及疏松程度的要求,一般聚合转化率控制在85%以下,在实际生产中每釜都有15% ̄20%未参加反应的氯乙烯单体,这部分单体经过独立回收装置进行回收后再次利用。

就目前国内外PVC生产工艺而言,各装置工艺大同小异,很多企业在回收系统尾部设计氯乙烯单体回收气柜,避免氯乙烯单体外排,而有些企业则没有气柜,只能靠冷凝器进行冷凝回收,不凝气体则进行排空。

某有限公司聚合回收装置原设计没有氯乙烯回收气柜,未冷凝的尾气直接排至大气。

针对这一问题,该公司结合自身实际生产情况,对回收系统进行了优化改造,并取得了良好的效果。

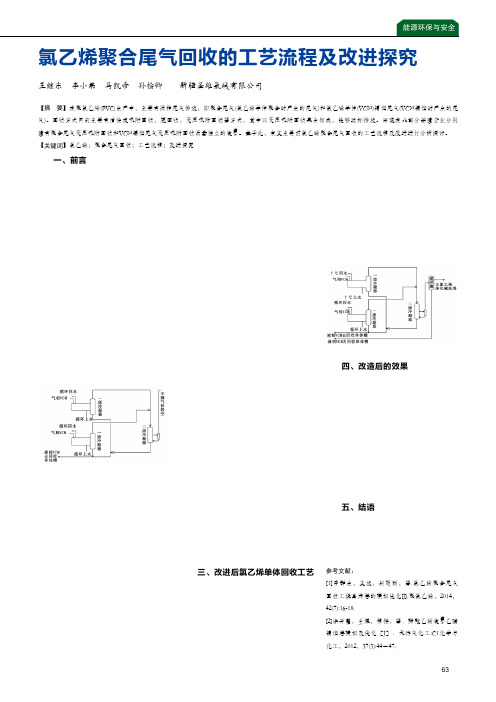

2、原氯乙烯单体回收工艺原氯乙烯单体回收工艺流程见图1。

图 1 原氯乙烯单体回收工艺流程当聚合反应转化率达到80%时出料,浆料送至浆料槽进行汽提,未参加反应的氯乙烯单体经过泡沫捕集器除去泡沫夹带后进入冷凝器(高压回收直接进冷凝器冷凝,低压回收经过压缩机压缩后进入冷凝器冷凝,冷凝器所用冷却介质为循环水)进行冷凝,并在回收管线内加入阻聚剂防止管线及设备内发生自聚而影响生产。

当釜压在0.6MPa时开始高压回收,气相氯乙烯单体经一、二级冷凝器冷凝,液相氯乙烯单体进入回收单体槽再次利用,未冷凝的不凝气体及极少部分气相氯乙烯单体排空。

当釜压在0.35MPa时开始低压回收,气相氯乙烯单体经水环式压缩机压缩后再进入一、二级冷凝器冷凝,液相氯乙烯单体进入回收单体槽再次利用,未冷凝的不凝气体及极少部分气相氯乙烯单体排空。

目前,国内外PVC生产工艺大同小异,大部分企业在回收系统尾部设计氯乙烯单体回收气柜,避免氯乙烯单体外排,或者在尾排设计一套精馏小装置进行回收;而有些企业在设计之初就没有气柜,只能靠冷凝器进行冷凝回收。

这种设计的缺点主要是聚合釜出料时回收系统压力会增高。

如果尾气排空阀门开度过小,则会使回收压缩机出口压力增高,导致压缩机憋停(压缩机出口压力一般在0.2 ̄0.33MPa,未改造之前最高可达到0.42MPa),影响回收。

尾气中氯乙烯回收方法的比较_刘向阳

1. 3 活性炭纤维吸附工艺 1. 3. 1 活性炭纤维吸附的基本原理

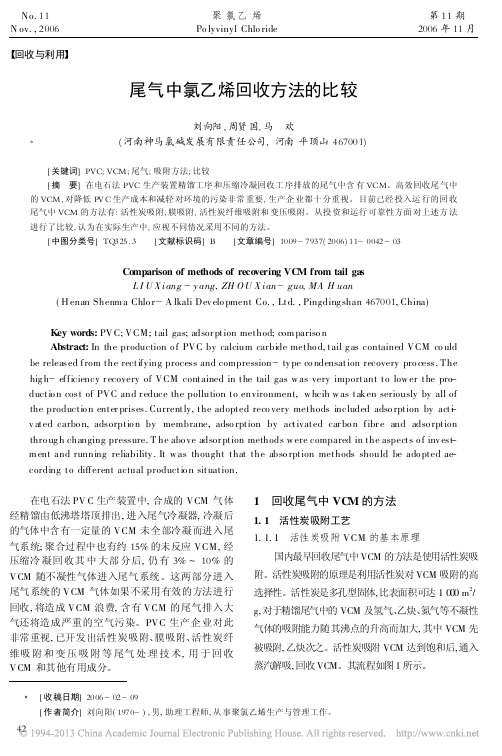

活性炭纤维是以黏胶基纤维、聚丙烯基纤维、沥 青基纤维等纤维为原料, 经过高温炭化、活化工艺处 理制成的新型吸附材料[ 1] 。活性炭纤维吸附工艺流 程如图 3 所示。

图 3 活性炭纤维吸附工艺流程图

当有机废气通过活性炭纤维层时, VCM 等有机物 被活性炭纤维吸附、截留, 氮气、氢气等优点是: VCM 回收率约 90% , 装 置占地面积小, 动力消耗少, 回收成本低, 可自动化 运行, 操 作简 便; 缺 点 是: 操 作 弹性 小, 当 尾 气 中 VCM 浓度波动大时不易操作, 发生尾气带料时, 会 造成膜的永久性损坏, 必须停车更换, 在实际生产中 存在膜更换频繁、运行成本高等问题。

No. 11 N ov. , 2006

【回收与利用】

聚 氯乙 烯 Po lyvinyl Chlo ride

尾气中氯乙烯回收方法的比较

第 11 期 2006 年 11 月

氯乙烯合成节能和环保技术的发展分析

氯乙烯合成节能和环保技术的发展分析摘要:随着工业生产的不断发展,工业产品合成过程中废弃物的处理成为人们关注的主要问题。

在氯乙烯合成的情况下,必须高度重视合成材料的特殊性,因为它们产生废物和对环境有直接影响。

本文概述了我国在氯乙烯合成精馏尾气废气处理、减少氯化汞催化剂消耗和液体废物处理方面的最新进展和创新。

关键词:氯乙烯合成;精馏尾气;氯化汞触媒;含汞废水为了适应国家环境保护政策,实现清洁生产和资源高效利用,各国PVC生产商不断改进和优化工艺,最大限度地回收和再利用“三种废物”。

氯乙烯的合成是聚氯乙烯生产过程中不可缺少的重要组成部分重要的是,生产者要最大限度地利用原材料和产品的优势,促进企业的转型和现代化,提高企业在市场上的竞争力。

一、关于回收氯乙烯尾气的工作氯乙烯的生产过程需要经过冷却、蒸馏、分离后尾气仍然是氯化乙烯和乙炔,以确保质量的氯乙烯单体和其他气体质量的积累,做排气通风工作,尾气处理。

1.吸附制氢。

吸附制氢的原理主要是通过吸附剂的选择性吸附材料,压力的变化也发生变化,其吸附容量高压力的条件下可以吸附杂质的原料气组成,低压环境中,去除杂质,使吸附剂可以被再次使用,整个吸附过程需要下面的温度环境。

在氢气吸附过程中,经变压吸附装置作用后,净化气体沿管道进入吸收塔进行氢气吸附。

在吸附剂的作用下,气体中的许多杂质会被吸附,所以随着压力系统的调整,剩余的气体会进入烧碱车的氢气系统。

在吸附剂达到饱和的吸附塔中,通过压力均衡、反向排放等步骤将吸附剂中原有杂质清除,吸附剂可再次使用,脱附气体由空管排放到空气中。

吸附制氢技术的引入有效地促进了资源的循环利用,在实践中实现了节能工作,实现了较高的经济效益和环境效益。

2.变压吸附处理方法。

变压吸附是一种相对较新的技术、吸附分离技术是主要的作用气体混合物分离、变压吸附技术具有很大的优势,降低投资成本,节能,操作简单,自动化程度高,各种各样的设备物品长时间,等等,变压吸附技术在工业生产中的应用非常广泛。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

【回收与利用】

聚氯乙烯

Pol yvi nyl Chl or i de

V01.36.No.8 Aug.,2008

3种氯乙烯精馏尾气回收工艺的分析比较

付汉卿’,陈国君,袁军丽,刘俊岐,刘卫涛 ( 河 南神 马氯 碱化 工股 份有 限公 司, 河南 平顶 山467001)

*[ 收稿日期] 2008~05—16 [ 作者简介] 付汉卿( 1968一),男,工程师,河南神马氯碱化工股份有限公司副总经理。 43

㈣螨黼删

聚氯乙烯

2008年

烯体积 分数在5%~20% 。在生产 实践中,当 氯乙 烯在尾 气中的体积 分数低于 5%时 ,由于尾气 冷凝 器尾气侧的对流给热系数急剧下降,即使冷量非常 充足也很难将尾气中低含量的氯乙烯冷凝下来,只 能采用其他更经济有效的操作单元回收尾气中的氯 乙烯。不凝性气体和无法冷凝的氯乙烯气体混合形 成了精馏尾气原料气,精馏尾气原料气需要输送到 尾气回收工序进一步回收氯乙烯气体。工艺简图如 图1所示。

该工艺实现后,尾气放空气体中,氯乙烯体积分 数小于10×10一,乙炔实现了零排放,彻底解决了 氯乙烯单体排放不达标造成的环境污染问题,具有 良好的社会效益,同时也具有一定的经济效益。

20万t /a PVc变压吸附回收工艺所需总投资

匮 虱 恒 圃 倒 ’ 竺 I

I 堡塑竺卜_1塞皇茎l

商 氟 幅 网 — r —br划圆

氯乙烯精馏尾气形成过程为:自单体压缩工段 来的气相氯乙烯经全凝器冷凝。绝大部分氯乙烯冷 凝为液相氯乙烯单体,液相氯乙烯单体经水分离器 排出水分后进入低沸塔,精馏去除乙炔等低沸点物 质。全凝器不凝气体主要是氢气、氮气、少量乙炔和 氯乙烯气体,这些不凝气体经尾气冷凝器,用一35 ℃盐水冷凝分离氯乙烯,冷凝回收尾气中大部分氯 乙烯后排空,不凝性气体排空时尾气中夹带的氯乙

为了推动氯碱行业的清洁生产,提高资源利用 率 ,降 低能 源消 耗 ,国 家发 改委 于2 007 年发 布了 《烧 碱/聚氯乙烯行业清洁生产评价指标体系》。新标准 的出 台将会 促使氯 碱企业 采用更 多先进 的节能 技 术, 使行业 的节能 降耗迈上 新台阶 。

近年来,在国内电石法PVC生产技术中,大量新 技术、新工艺的运用,使电石法PVC的各项消耗不断 降低,同时,单位产品污染物排放量也有了大幅度的 消减,电 石法PVC在生产成本 和产品质量上 都具备 了很强的 竞争力。在目 前和今后,制 约电石法PVC 发展的最大 问题是环保问题。 电石法PVC企业为了 生存和 发展,必须 走循环经 济道路,实 现清洁生产 ,满 足环保要求 。在电石法PVC生产过程中, 大部分厂 家采用高低沸塔的精馏工艺精制单体,在低沸塔分 离过程中,从塔顶溢出的不凝性气体和部分氯乙烯 经尾气冷凝 器冷却回收后,仍 有体积分数为5%~ 20%的氯乙烯和体积分数为1%~5%的乙炔排放。 如果直接排放到大气中,既造成VCM、C:H:浪费,

4.1活性炭 吸附工 艺

4.1.1原 理

活性炭吸附是利用氯乙烯单体在活性炭上高选

择性吸附这一原理,活性炭是多孔型固体,比表面积

可达1 000 m2/g, 对精 馏尾 气中 的VCM及乙炔、氮 气、氢气等不凝性气体的吸附能力随其沸点的升高

44

‘

图2 活性炭吸附回收工艺流程 4.1 .3 工艺特点

活性炭吸附工艺流程简单,工艺成熟,技术可 靠,装 置投资小, 见效快, 但需用冷盐 水、蒸汽、 热空 气、冷 空气、氮气 ,动能消 耗大,工艺 操作复杂, 劳动 强度大, 不适合大规模 生产。 4 .2 有机膜法 回收工 艺 4.2.1 原 理

[ 关键词]聚氯乙烯;氯乙烯精馏尾气;回收工艺;分析比较 [ 摘要] 介绍了聚氯乙烯树脂生产过程中氯乙烯精馏尾气产生的工艺,并对使用的3种氯乙烯精馏尾气回收 工艺进行了 分析比较。 [ 中图分类号] TQ325.3 [ 文献标志码] A [ 文章编号] 1009~7937( 2008) 08—0043—03

膜法有机蒸汽分离是基于溶解一扩散机理,气 体先溶解在膜表面,然后沿着其在膜内的浓度梯度 扩散传递,它的溶解选择是:分子质量大、沸点高的 组分在膜内的溶解度大,容易透过膜,在膜的渗透侧 得到富集;而分子质量小、沸点低的组分在膜内的溶 解度 小,不容 易透过膜 直接排放 。 4.2 .2工艺流程

2002年,神马氯碱公司投用膜法氯乙烯回收装 置,工艺流程( 见图3) 一般采用两级膜工艺,一级膜 先回收大部分VCM和c :H2,体积分数在15%~ 25 %, 进入 二级 转 化器 与c: H: 再次 进 行合 成反 应。 二级膜进一 步分离的VCM和C:H:体 积分数在 8%~15 %,送到压缩机前返回精馏系统,不能渗透 的气体直接排放,排放气中VCM体积分 一般为 2%左右。

第8期

付汉卿等:3 种氯乙烯精馏尾气回收工艺的分析比较

嚣静 ,暾: 薅剃:辅 蓦

p( CqH2) <130 mg/m3] ;吸附剂使用寿命可达10年

‘

以上,全自动化操作,能耗小。

4.4 3种回收工艺 的技术经济 分析

3种回收方法的技术经济分析比较见表1、表2 。

净化 气捧 空

表1 3种吸附工艺的技术及作业比较

2.2同行业 竞争的需 要

回收氯乙烯精馏尾气中的氯乙烯、乙炔气等,可

降低企业生产成本,产生一定的经济效益,从而提高

企业竞争力。

3 回收氯乙烯精馏尾气的目的

尾气回收的目的是将氯乙烯精馏尾气中的氯乙

烯、乙炔等气体回收至生产系统,主要含有氢气、氮

气、少量氯乙烯和乙炔等混合气体,尾气排放到生产

系统之外。

4 3种精馏尾气回收工艺比较

PVC树脂成本升 高,又对环境 造成了污染。 河南神 马氯碱化工股份有限公司( 简称 神马 氯碱 公司 ) 通过 几年来对尾排VCM回收装置的不断改进,先后采 用活性炭吸附、膜法回收、变压吸附等技术,现已取 得突破性 进展,VCM排放量达 到国家环保标 准,同 时生产1 t PVC可降低电石消耗50 kg,为企 业的发 展做出了 贡献。 l 氯乙烯精馏尾气的形成

匝 固 — 巫 回 +叵 巫 卜 吨 亟 }岖 母 锚

从表1、表2中数据可以看出,活性炭吸附工艺 流程简 单,投资小 ,但能耗 大,劳动强 度大;膜法 回收 工艺先 进,装置占 地面积小 ,动力消耗 小,操作简 便, 但操作弹性小,膜件易损坏;变压吸附操作简便,能 耗较小,且使用寿命长。 5结语

神马氯 碱公司通过几 年来对以上 3种回收 工艺 的使用发现,变压吸附回收氯乙烯单体工艺较好。 该回收 工艺先进、 合理、实 用,符合保 护环境与节 能、 建设节约型社会的国家产业发展政策。

氮气 冷空 热空 原料

图1 氯乙烯精馏尾气形成工艺流程图

2 回收氯乙烯精馏尾气的必要性

2.1氯乙烯 单体 性质决 定

氯乙烯单体是无色、有乙醚香味的有毒气体,被

人体过量吸入会造成急慢性中毒事故。急性中毒危

及人的生命,而长期接触慢性中毒就会造成肝损伤、

神经衰弱症及肢端溶骨病等疾病。所以国家对氯乙

烯单体的排放要求达标排放。

神马氯碱公司尾气排放的气体,在一定压力下 通过 吸附 器内填 装的吸 附剂 时,其 中强吸 附组 分 ( VCM和C:H:) 被吸附 剂选择性吸附;弱 吸附组分 ( 氮气、氢气等) 从吸附床的另一端流出排空,吸附剂 吸附饱和后,采用降压、抽真空的方法使VCM、GH2 解吸 回收 ,同 时吸 附剂获 得再 生。 如图4 所示 。

Ke y wor ds :PVC;vi nyl c hl or i de di s t i l l at i o n t ail gas ;r ec ove ry pr oc es s;a na l ysi s and compar i s on Abs t ra c t :Pr oc e ss f o r t he f o r mi n g of vi nyl c hl or i de di s t i l l at i o n t ai l gas i n t he pr oduct i on of PVC r es i n wa s i nt r oduced.Thr ee ki nds of pr oce ss es f or t he r ecover y of vi nyl c hl or i de di s t i l l at i o n t ai l ga s we r e anal yzed and c ompa r e d.

Anal ysi s an d c ompa r i son on t hr ee ki nds of pr oces ses f or t he r ec ove r y of vi nyl chl or i de di st i l l at i on t a i l gas F【,Ha n— qi ng,CHEN Guo—J un,YUAN J Un—l i ,LJ 【,J un—qi ,L儿,Wei —t ao ( He nan She nma Chl or — Al kal i Che mi c al I ndus t ry Co. ,Lt d., Pi ngdi ngs han 467001,Chi na)

备 摆 罄 蠹 囊 耳 一 象 装 鼍 体 单体压缩来广——] 个锟弋俘 全凝嚣

一级尾气冷凝器

液相氯 乙烯 单体

型冷凝水分离器

冷凝液

群I低笳 蔷顶

低沸塔

氯乙 烯单体 去商沸 塔

1蔼 l 喾置 i 篱霜 圭墨

尾气回收工序

而加 大。 4.1 .2工艺流程

尾气排出的氯乙烯单体经一级尾气吸附器吸附 后,进入二级吸附器,吸附过程中向吸附器内盘管中 通入一35℃盐水冷却,吸附饱和后开始解吸,从吸 附器下部通人蒸汽对已饱和的吸附器进行解吸,解 吸出的氯乙烯经冷凝器冷却除水后进入气柜,解吸 完毕,用氮气置换两次后,用热空气对吸附床进行干 燥,当吸附下床温度达到规定温度时,停止加热,开 始通冷风,达到规定温度后,用氮气对吸附器进行置 换,合格后备用。工艺流程简图见图2。