环规法螺纹环规计算公式

螺纹环规中径值的测量方法

确定 示 值误 差 ,并 可 确定 是 否在 预 期 的允 差 范 围

之 内 ; 出标 称值 偏 差的报 告 值 , 调整 测量 器 具或 对 得 可

●检 定 要 对 所 检 的 计 量 器 具 作 出 合 格 与 否 的 结 论 ; 准 不 判断 测 量 器具 合 格 与 否 , 需 要 时 , 确 定 校 但 可

中读 出数值 X1 。

取 下被 检 螺 纹环 规 ,再将 研 合好 的 量块 装 卡 在工

作 台上 , 检查 一 下是 否 回零 , 如零 点仍 是 , 么 值 那

就 有效 , 否则 重新 测 量 。即 : X M=

。最 后将 M 值代

入 公式 ( ) 并计 算 出螺纹 环规 的 中径 D 值 : 2, 2

视 场 中读 出数值 。 将 量 块从 仪 器 的工 作 台上 取 下 ,将被 校 准 的 螺纹

1 环境 条件 、

环 境温 度 : 0 ) , 对 湿度 : 5 ( ±8℃ 相 2 ≤7 %。

2 测 量 前 准 备 、

把 被 测 量 的螺 纹 环 规 的 螺 牙 部 分 用 汽 油 刷 洗 干

一

E 晦 =

式中:+ 一 ab j ——专 用 V形 侧块 牙形 半 角( ) 。

表 示校准 结果 。

( 校 准 的 目的 3)

+ ) () b 1

争 毒 皓一 二

‘

n

号

专用 V形侧 块常数 (l1 nl ) T

( 作者 单位 : 宁计 量科 学研 究 院 ) 辽

( 上 页) 也可 自行 制定 。校准 的 结果 记 录在 校 准证 接 定

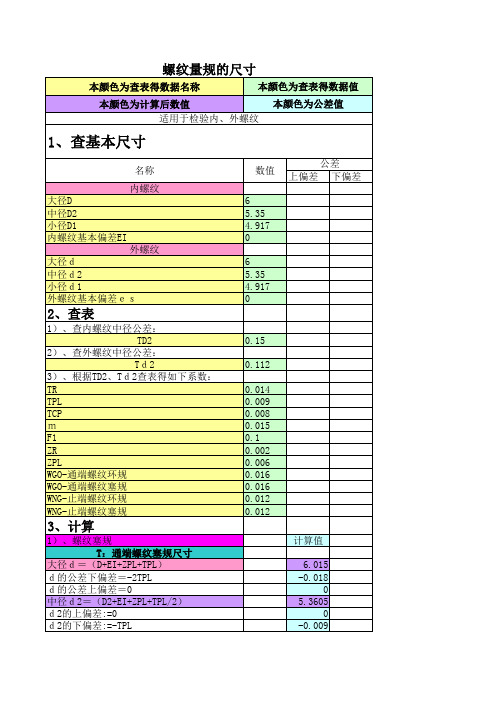

螺纹量规计算公式

数值

公差 上偏差 下偏差

6 5.35 4.917 0

6 5.35 4.917 0

0.15

0.112

0.014 0.009 0.008 0.015 0.1 0.002 0.006 0.016 0.016 0.012 0.012

计算值

6.015 -0.018

0 5.3605

0 -0.009

中径磨损d2s d2s=D2+EI+ZPL-WGO 小径d1≤D1+EI

-0.009 5.368

0 -0.008

小径≤D1+es-TR/2 Z止端螺纹环规尺寸 大径d≥d+es+TPL 中径d2=d2+es-Td2+TR/2-TR/2 中径上偏差=+TR 中径下偏差=0 小径d1=d2+es-Td2-TR/2-2F1-TR 小径上偏差=+2TR 小径下偏差=0 ZT校止-通螺纹塞规 大径d=d+es+TPL 大径上偏差=0 大径下偏差=-2TPL 中径d2=d2+es-Td2+TR/2-m+TCP/2 中径上偏差=0 中径下偏差=-TCP 小径≤D1+es-Td2-TR/2-m ZZ校止-止螺纹塞规 大径d=d+es-Td2+TPL 大径上偏差=0 大径下偏差=-2TPL 中径d2=d2+es-Td2+TCP/2 中径上偏差=0 中径下偏差=-TCP 小径d1≤D1+es-Td2 ZS校止-损螺纹塞规 大径d=d+es-Td2-TR/2+WNG+TPL 大径上偏差=0 大径下偏差=-2TPL 中径d2=d2+es-Td2-TR/2+WNG+TCP/2 中径上偏差=0 中径下偏差=-TCP 小径d1≤D1+es-Td2

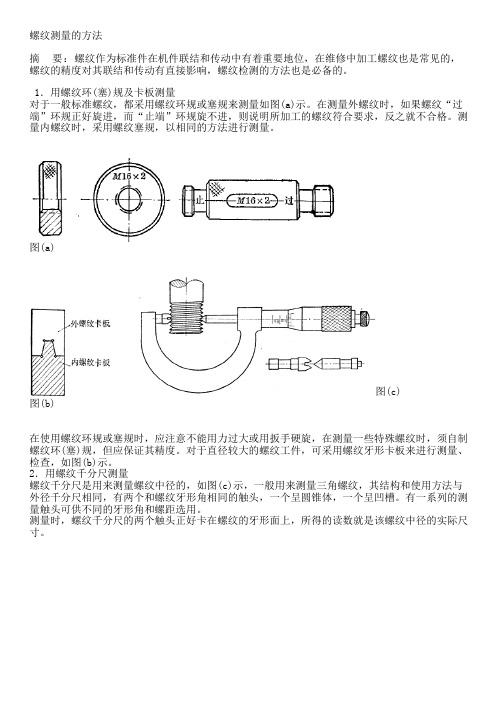

螺纹测量的方法

螺纹测量的方法|三针法测量|螺纹环塞规|螺纹千分尺|游标卡尺2011-04-22 16:39螺纹测量的方法摘要:螺纹作为标准件在机件联结和传动中有着重要地位,在维修中加工螺纹也是常见的,螺纹的精度对其联结和传动有直接影响,螺纹检测的方法也是必备的。

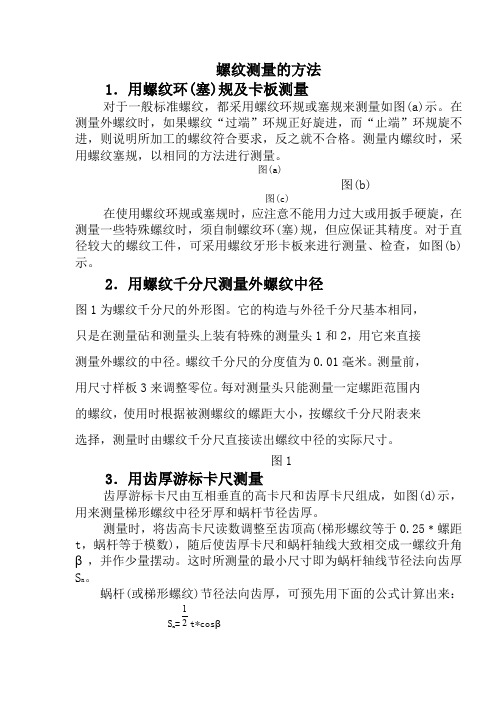

1.用螺纹环(塞)规及卡板测量对于一般标准螺纹,都采用螺纹环规或塞规来测量如图(a)示。

在测量外螺纹时,如果螺纹“过端”环规正好旋进,而“止端”环规旋不进,则说明所加工的螺纹符合要求,反之就不合格。

测量内螺纹时,采用螺纹塞规,以相同的方法进行测量。

图(a)图(c)图(b)在使用螺纹环规或塞规时,应注意不能用力过大或用扳手硬旋,在测量一些特殊螺纹时,须自制螺纹环(塞)规,但应保证其精度。

对于直径较大的螺纹工件,可采用螺纹牙形卡板来进行测量、检查,如图(b)示。

2.用螺纹千分尺测量螺纹千分尺是用来测量螺纹中径的,如图(c)示,一般用来测量三角螺纹,其结构和使用方法与外径千分尺相同,有两个和螺纹牙形角相同的触头,一个呈圆锥体,一个呈凹槽。

有一系列的测量触头可供不同的牙形角和螺距选用。

测量时,螺纹千分尺的两个触头正好卡在螺纹的牙形面上,所得的读数就是该螺纹中径的实际尺寸。

图(d)3.用齿厚游标卡尺测量齿厚游标卡尺由互相垂直的高卡尺和齿厚卡尺组成,如图(d)示,用来测量梯形螺纹中径牙厚和蜗杆节径齿厚。

测量时,将齿高卡尺读数调整至齿顶高(梯形螺纹等于0.25﹡螺距t,蜗杆等于模数),随后使齿厚卡尺和蜗杆轴线大致相交成一螺纹升角β,并作少量摆动。

这时所测量的最小尺寸即为蜗杆轴线节径法向齿厚Sn。

蜗杆(或梯形螺纹)节径法向齿厚,可预先用下面的公式计算出来:Sn=t*cosβ基中:Sn:蜗杆(或梯形螺纹)节径法向齿厚、t :蜗杆周节、β:螺纹升角例1如何用齿厚游标卡尺对模数mn=6、头数K=2、外径da =80mm的蜗杆进行测量?解在测量时应先算出:蜗杆周节 t =mn*π=6*3.142=18.852mm蜗杆导程 L=t*k=18.825*2 = 37.704mm蜗杆节径 d = da-2* ms=80-2*6=68.00mm螺旋角β====10°1ˊ蜗杆节径处法向齿厚Sn=t*cosβ=*18.825*cos10°1ˊ=9.28mm齿厚游标卡尺应在与蜗杆轴线成10°1ˊ的交角位置上进行测量,如果测得的蜗杆节径处法向齿厚实际尺寸为9.28 mm时(因齿厚公差的存在,有些偏差),则说明蜗杆齿形正确。

螺纹环塞规单一中径测量计算公式

螺纹环塞规单一中径测量计算公式

螺纹环塞规是一种用于测量螺纹孔径的工具,通常用于检验螺

纹的尺寸和质量。

测量螺纹环塞规的中径通常需要使用计算公式来

得出准确的结果。

螺纹环塞规的中径测量计算公式如下:中径 = (最大刻度 + 最小刻度) / 2 公差。

在这个公式中,最大刻度是螺纹环塞规上能刚好放入螺纹孔的

最大刻度,最小刻度是螺纹环塞规上能刚好放入螺纹孔的最小刻度,公差则是螺纹孔径的公差值。

通过这个公式,可以计算出螺纹环塞

规的中径,从而确定螺纹孔径的尺寸。

需要注意的是,螺纹环塞规的测量计算公式是基于螺纹的标准

尺寸和公差来进行计算的,因此在实际使用中需要严格按照相关标

准和规范进行操作,以确保测量结果的准确性和可靠性。

同时,还

需要根据具体的螺纹类型和要求进行相应的修正和校正,以满足不

同工件的实际需求。

总的来说,螺纹环塞规的中径测量计算公式是一个基本的计算

方法,但在实际使用中需要结合相关标准和规范进行操作,以确保测量结果的准确性和可靠性。

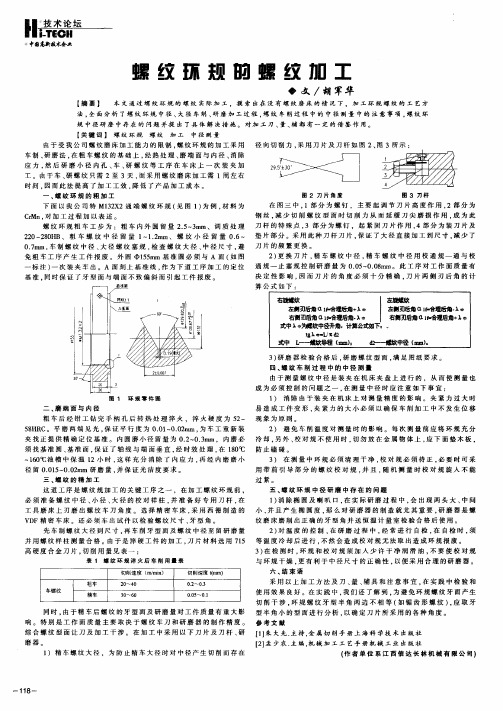

螺纹环规的螺纹加工

螺 纹 环 规 粗 车 工 步 为 :粗 车 内 外 圆 留 量 2 5 3 m、 调 质 处 理 刀 杆 的 特 殊 点 , 部 分 为 螺 钉 .起 紧 固 刀 片 作 用 , 部 分 为 装 刀 片 及 .~ m 3 4

保 减 2 0— 8 H 2 2 0 B、 粗 车 螺 纹 中 径 留 量 1~ .r 12 m、 螺 纹 小 径 留 量 06~ 垫 片 部 分 。采 用 此 种 刀 杆 刀 片 . 证 了 大 径 直 接 加 工 到 尺 寸 , 少 了 a . 07m1 车 制 螺 纹 中 径 、 径 螺 纹 塞 规 , 查 螺 纹 大 径 、 径 尺 寸 。 .n . 大 检 中 避 刀 片 的 频 繁 更 换 。 免 粗 车 工 序 产 生 工 件 报 废 。 外 圆 15 m 基 准 圆 必 须 与 A 面 ( 图 5m 如

【 键词 】 螺 纹环规 关

螺纹 加工

中径 洲量

由 于 受 我 公 司 螺 纹 磨 床 加 工 能 力 的 限 制 , 纹 环 规 的 加 工 采 用 径 向 切 削 力 , 用 刀 片 及 刀 杆 如 图 2、 3所 示 : 螺 采 图 车 制 、 磨 法 , 粗 车 螺 纹 的 基 础 上 , 热 处 理 、 端 面 与 内 径 、 除 研 在 经 磨 消 应 力 , 后 研 磨 小 径 内 孔 、 、 螺 纹 等 工 序 在 车 床 上 一 次 装 夹 加 然 车 研 工 。 由 于 车 、 螺 纹 只 需 2至 3天 , 采 用 螺 纹 磨 床 加 工 需 l周 左 右 研 而 时 间 . 而 此法 提 高 了加工 工 效 . 低 了产 品加工 成 本 。 因 降

二 、 端 面 与 内 径 磨 5 H C。平 磨 两 端 见 光 , 证 平 行 度 为 0 0 — 0 r , 车 工 重 新 装 8R 保 .1 0.2 m 为 a

螺纹测量的方法

螺纹测量的方法摘 要:螺纹作为标准件在机件联结和传动中有着重要地位,在维修中加工螺纹也是常见的,螺纹的精度对其联结和传动有直接影响,螺纹检测的方法也是必备的。

1.用螺纹环(塞)规及卡板测量对于一般标准螺纹,都采用螺纹环规或塞规来测量如图(a)示。

在测量外螺纹时,如果螺纹“过端”环规正好旋进,而“止端”环规旋不进,则说明所加工的螺纹符合要求,反之就不合格。

测量内螺纹时,采用螺纹塞规,以相同的方法进行测量。

图(a)图(c)图(b)在使用螺纹环规或塞规时,应注意不能用力过大或用扳手硬旋,在测量一些特殊螺纹时,须自制螺纹环(塞)规,但应保证其精度。

对于直径较大的螺纹工件,可采用螺纹牙形卡板来进行测量、检查,如图(b)示。

2.用螺纹千分尺测量螺纹千分尺是用来测量螺纹中径的,如图(c)示,一般用来测量三角螺纹,其结构和使用方法与外径千分尺相同,有两个和螺纹牙形角相同的触头,一个呈圆锥体,一个呈凹槽。

有一系列的测量触头可供不同的牙形角和螺距选用。

测量时,螺纹千分尺的两个触头正好卡在螺纹的牙形面上,所得的读数就是该螺纹中径的实际尺寸。

图(d)3.用齿厚游标卡尺测量齿厚游标卡尺由互相垂直的高卡尺和齿厚卡尺组成,如图(d)示,用来测量梯形螺纹中径牙厚和蜗杆节径齿厚。

测量时,将齿高卡尺读数调整至齿顶高(梯形螺纹等于0.25﹡螺距t,蜗杆等于模数),随后使齿厚卡尺和蜗杆轴线大致相交成一螺纹升角β,并作少量摆动。

这时所测量的最小尺寸即为蜗杆轴线节径法向齿厚Sn。

蜗杆(或梯形螺纹)节径法向齿厚,可预先用下面的公式计算出来:Sn=t*cosβ基中:Sn:蜗杆(或梯形螺纹)节径法向齿厚、t :蜗杆周节、β:螺纹升角例1如何用齿厚游标卡尺对模数mn=6、头数K=2、外径da =80mm的蜗杆进行测量?解 在测量时应先算出:蜗杆周节 t =mn*π=6*3.142=18.852mm蜗杆导程 L=t*k=18.825*2 = 37.704mm蜗杆节径 d = da-2* ms=80-2*6=68.00mm螺旋角 β====10°1ˊ蜗杆节径处法向齿厚 Sn=t*cosβ=*18.825*cos10°1ˊ=9.28mm齿厚游标卡尺应在与蜗杆轴线成10°1ˊ的交角位置上进行测量,如果测得的蜗杆节径处法向齿厚实际尺寸为9.28 mm时(因齿厚公差的存在,有些偏差),则说明蜗杆齿形正确。

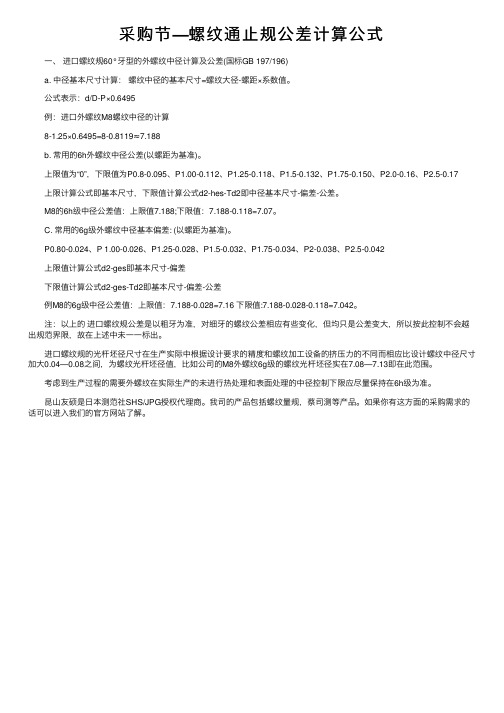

采购节—螺纹通止规公差计算公式

采购节—螺纹通⽌规公差计算公式 ⼀、进⼝螺纹规60°⽛型的外螺纹中径计算及公差(国标GB 197/196) a. 中径基本尺⼨计算:螺纹中径的基本尺⼨=螺纹⼤径-螺距×系数值。

公式表⽰:d/D-P×0.6495 例:进⼝外螺纹M8螺纹中径的计算 8-1.25×0.6495=8-0.8119≈7.188 b. 常⽤的6h外螺纹中径公差(以螺距为基准)。

上限值为“0”,下限值为P0.8-0.095、P1.00-0.112、P1.25-0.118、P1.5-0.132、P1.75-0.150、P2.0-0.16、P2.5-0.17 上限计算公式即基本尺⼨,下限值计算公式d2-hes-Td2即中径基本尺⼨-偏差-公差。

M8的6h级中径公差值:上限值7.188;下限值:7.188-0.118=7.07。

C. 常⽤的6g级外螺纹中径基本偏差: (以螺距为基准)。

P0.80-0.024、P 1.00-0.026、P1.25-0.028、P1.5-0.032、P1.75-0.034、P2-0.038、P2.5-0.042 上限值计算公式d2-ges即基本尺⼨-偏差 下限值计算公式d2-ges-Td2即基本尺⼨-偏差-公差 例M8的6g级中径公差值:上限值:7.188-0.028=7.16 下限值:7.188-0.028-0.118=7.042。

注:以上的进⼝螺纹规公差是以粗⽛为准,对细⽛的螺纹公差相应有些变化,但均只是公差变⼤,所以按此控制不会越出规范界限,故在上述中未⼀⼀标出。

进⼝螺纹规的光杆坯径尺⼨在⽣产实际中根据设计要求的精度和螺纹加⼯设备的挤压⼒的不同⽽相应⽐设计螺纹中径尺⼨加⼤0.04—0.08之间,为螺纹光杆坯径值,⽐如公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围。

考虑到⽣产过程的需要外螺纹在实际⽣产的未进⾏热处理和表⾯处理的中径控制下限应尽量保持在6h级为准。

螺纹计算公式大全

螺纹计算公式大全紧固件生产中应用的相关计算公式:一、60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算: 螺纹中径的基本尺寸=螺纹大径-螺距×系数值。

公式表示:d/D-P×0.6495b.常用的6h外螺纹中径公差(以螺距为基准)。

上限值为”0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118P1.5-0.132 P1.75-0.150 P2.0-0.16P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差。

M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07。

C.常用的6g级外螺纹中径基本偏差: (以螺距为基准)。

P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-Td2即基本尺寸-偏差-公差二、 60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)。

上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224下限值为”0”,上限值计算公式2+TD2即基本尺寸+公差。

b. 内螺纹的中径基本尺寸计算公式与外螺纹相同即D2=D-P×0.6495即内螺纹中径螺纹大径-螺距×系数值。

c. 6G级螺纹中径基本偏差E1(以螺距为基准)。

P0.8+0.024 P1.00+0.026 P1.25+0.028 P1.5+0.032P1.75+0.034 P1.00+0.026 P2.5+0.042下限值:7.188+0.026=7.214上限值公式2+GE1+TD2即中径基本尺寸+偏差+公差下限值公式2+GE1即中径尺寸+偏差三、外螺纹大径的计算及公差(GB 197/196)a. 外螺纹的6h大径上限值即螺纹直径值例M8为φ8.00上限值公差为”0”。

螺纹量规(塞规环规)一般小知识

第一章国标螺纹的一般知识一. 螺纹的分类1. 螺纹分内螺纹和外螺纹两种;2. 按牙形分可分为:1)三角形螺纹2)梯形螺纹3)矩形螺纹4)锯齿形螺纹; 3. 按线数分单头螺纹和多头螺纹;4. 按旋入方向分左旋螺纹和右旋螺纹两种, 右旋不标注,左旋加LH,如M24×1.5LH;5. 按用途不同分有:米制普通螺纹、用螺纹密封的管螺纹、非螺纹密封的管螺纹、60°圆锥管螺纹、米制锥螺纹等二. 米制普通螺纹1. 米制普通螺纹用大写M表示,牙型角2α=60°(α表示牙型半角);2. 米制普通螺纹按螺距分粗牙普通螺纹和细牙普通螺纹两种;2.1. 粗牙普通螺纹标记一般不标明螺距,如M20表示粗牙螺纹;细牙螺纹标记必须标明螺距,如M30×1.5表示细牙螺纹、其中螺距为1.5。

2.2. 普通螺纹用于机械零件之间的连接和紧固,一般螺纹连接多用粗牙螺纹,细牙螺纹比同一公称直径的粗牙螺纹强度略高,自锁性能较好。

3. 米制普通螺纹的标记:M20-6H、M20×1.5LH-6g-40,其中M 表示米制普通螺纹,20表示螺纹的公称直径为20mm,1.5表示螺距,LH表示左旋,6H、6g表示螺纹精度等级,大写精度等级代号表示内螺纹,小写精度等级代号表示外螺纹,40表示旋合长度;3.1. 常用米制普通粗牙螺纹的螺距如下表(螺纹底孔直径:碳钢φ=公称直径-P;铸铁φ=公称直径-1.05~1.1P;加工外螺纹光杆直径取φ=公称直径-0.13P):表1 常用米制普通粗牙螺纹的直径/螺距公称直径螺距P 铸铁底孔碳钢底孔外螺纹光杆直径公称直径螺距P 铸铁底孔碳钢底孔外螺纹光杆直径M5 0.8 4.1 4.2 4.9 M24 3 20.8 21 23.7 M6 1 4.9 5 5.9 M27 3 23.8 24 26.7 M8 1.25 6.6 6.7 7.9 M30 3.5 26.3 26.5 29.6 M10 1.5 8.3 8.5 9.8 M33 3.5 29.3 29.5 32.6 M12 1.75 10.3 10.4 11.8 M36 4 31.7 32 35.5 M14 2 11.7 12 13.7 M42 4.5 37.2 37.5 41.5 M16 2 13.8 14 15.7 M48 5 42.5 43 47.5 M18 2.5 15.3 15.5 17.7 M56 5.5 50 50.5 55.5 M20 2.5 17.3 17.5 19.7 M64 6 57.5 58 63.5 3.2. 米制普通内螺纹的加工底孔直径可用下式作近似计算:d=D-1.0825P,其中D为公称直径,P为螺距。

螺 纹 测 量 的 方 法

螺纹测量的方法1.用螺纹环(塞)规及卡板测量对于一般标准螺纹,都采用螺纹环规或塞规来测量如图(a)示。

在测量外螺纹时,如果螺纹“过端”环规正好旋进,而“止端”环规旋不进,则说明所加工的螺纹符合要求,反之就不合格。

测量内螺纹时,采用螺纹塞规,以相同的方法进行测量。

图(a)图(b)图(c)在使用螺纹环规或塞规时,应注意不能用力过大或用扳手硬旋,在测量一些特殊螺纹时,须自制螺纹环(塞)规,但应保证其精度。

对于直径较大的螺纹工件,可采用螺纹牙形卡板来进行测量、检查,如图(b)示。

2.用螺纹千分尺测量外螺纹中径图1为螺纹千分尺的外形图。

它的构造与外径千分尺基本相同,只是在测量砧和测量头上装有特殊的测量头1和2,用它来直接测量外螺纹的中径。

螺纹千分尺的分度值为0.01毫米。

测量前,用尺寸样板3来调整零位。

每对测量头只能测量一定螺距范围内的螺纹,使用时根据被测螺纹的螺距大小,按螺纹千分尺附表来选择,测量时由螺纹千分尺直接读出螺纹中径的实际尺寸。

图13.用齿厚游标卡尺测量齿厚游标卡尺由互相垂直的高卡尺和齿厚卡尺组成,如图(d)示,用来测量梯形螺纹中径牙厚和蜗杆节径齿厚。

测量时,将齿高卡尺读数调整至齿顶高(梯形螺纹等于0.25﹡螺距t ,蜗杆等于模数),随后使齿厚卡尺和蜗杆轴线大致相交成一螺纹升角β,并作少量摆动。

这时所测量的最小尺寸即为蜗杆轴线节径法向齿厚S n 。

蜗杆(或梯形螺纹)节径法向齿厚,可预先用下面的公式计算出来:S n =21t*cos β基中:S n :蜗杆(或梯形螺纹)节径法向齿厚、t :蜗杆周节、β:螺纹升角例1如何用齿厚游标卡尺对模数m n =6、头数K =2、外径d a =80mm 的蜗杆进行测量? 解在测量时应先算出:蜗杆周节t =m n *π=6*3.142=18.852mm蜗杆导程L =t*k =18.825*2=37.704mm 蜗杆节径d=d a -2*m s =80-2*6=68.00mm螺旋角β=π*arctand L =π*68704.37arctan =1765.0arctan =10°1ˊ 蜗杆节径处法向齿厚 S n =21t*cos β=21*18.825*cos10°1ˊ=9.28mm齿厚游标卡尺应在与蜗杆轴线成10°1ˊ的交角位置上进行测量,如果测得的蜗杆节径处法向齿厚实际尺寸为9.28mm 时(因齿厚公差的存在,有些偏差),则说明蜗杆齿形正确。

螺纹公差与螺纹量规计算

螺纹公差的计算1.螺纹公式:中径=大径-0.75X0.866P小径=大径-1.25X0.866P2.相关术语d:外螺纹大径d2:外螺纹中径d1:外螺纹小径(内螺纹用大写之母)P:螺距3.相关术语TD2 :内螺纹中径公差Td2 :外螺纹中径公差TD1 :内螺纹小径公差Td :外螺纹大径公差EI :内螺纹直径的下偏差(基本偏差)ei :外螺纹直径的下偏差ES :内螺纹直径的上偏差es :外螺纹直径的上偏差(基本偏差)4.基本偏差的计算公式:EI G=+(15+11P)EI H=0es e=-(50+11P)es f=-(30+11P)es g=-(15+11P)es h=0 单位是微米μ5.外牙大径公差:T d(6)=180P2/3 -3.15/√P内牙小径公差:T D1(6)=433p-190p1.22 (0.2MM≤p≤0.8时)T D1(6)=230p0.7 (P ≥1时)6.中径公差:外螺纹中径6级公差:T d 2(6)=90P0.4d0.1内螺纹中径6级公差:T D 2(6)=1.32 T d2(6)7.计算步骤: 1.计算螺纹的标称中径与顶径(小径/大径)2.根据螺纹等级计算其中径与顶径的上下差3.得出螺纹的极限公差4.根据螺纹的极限公差可计算其螺纹量规的公差计算技巧:如何计算X Y?,在EXCEL输入=POWER(X,Y),即可算出结果M10X1-6g为例求螺纹中径公差1.首先求标称中径:=大径-0.75X0.866P=9.3505 MM2.求中径的基本偏差:es g=-(15+11P)=-26μ3.求外螺纹中径公差Td2(6)=90P0.4d0.1=113.3μ4.得出结果:上偏差:9.3505-0.026下偏差:9.3505(-0.026-0.113)所以:M10X1-6g中径公差为9.3505 -0.026/-0.139螺纹量规(塞规)公差的计算1.计算公式:大径通端:D+EI+ZPL±TPL中径通端:D2+EI+ZPL±TPL/2大径止端:D2+EI+TD2+TPL/2+2F1±TPL中径止端:D2+EI+TD2+TPL/2±TPL/22. 相关术语:EI:下偏差TD2:内螺纹中径公差T PL:量规中径公差Z PL:径向距离见下表以M10X1-6H 为例求其量规的中径公差1.中径通端:D2+EI+Z PL±T PL/2=中径+下偏差+0.012±0.0045=9.3505+(+0)+0.012±0.0045=?2.中径止端:D2+EI+Td2+TPL/2±TPL/2=中径+下偏差+内螺纹中径公差+0.0045±0.0045=9.3505+(-+0)+0.15+0.0045±0.0045=?。

螺 纹 测 量 的 方 法

螺纹测量的方法1.用螺纹环(塞)规及卡板测量对于一般标准螺纹,都采用螺纹环规或塞规来测量如图(a)示。

在测量外螺纹时,如果螺纹“过端”环规正好旋进,而“止端”环规旋不进,则说明所加工的螺纹符合要求,反之就不合格。

测量内螺纹时,采用螺纹塞规,以相同的方法进行测量。

图(a)图(b)图(c)在使用螺纹环规或塞规时,应注意不能用力过大或用扳手硬旋,在测量一些特殊螺纹时,须自制螺纹环(塞)规,但应保证其精度。

对于直径较大的螺纹工件,可采用螺纹牙形卡板来进行测量、检查,如图(b)示。

2.用螺纹千分尺测量外螺纹中径图1为螺纹千分尺的外形图。

它的构造与外径千分尺基本相同,只是在测量砧和测量头上装有特殊的测量头1和2,用它来直接测量外螺纹的中径。

螺纹千分尺的分度值为0.01毫米。

测量前,用尺寸样板3来调整零位。

每对测量头只能测量一定螺距范围内的螺纹,使用时根据被测螺纹的螺距大小,按螺纹千分尺附表来选择,测量时由螺纹千分尺直接读出螺纹中径的实际尺寸。

图13.用齿厚游标卡尺测量齿厚游标卡尺由互相垂直的高卡尺和齿厚卡尺组成,如图(d)示,用来测量梯形螺纹中径牙厚和蜗杆节径齿厚。

测量时,将齿高卡尺读数调整至齿顶高(梯形螺纹等于0.25﹡螺距t,蜗杆等于模数),随后使齿厚卡尺和蜗杆轴线大致相交成一螺纹升角β,并作少量摆动。

这时所测量的最小尺寸即为蜗杆轴线节径法向齿厚S n。

蜗杆(或梯形螺纹)节径法向齿厚,可预先用下面的公式计算出来:S n =21t*cosβ基中:S n :蜗杆(或梯形螺纹)节径法向齿厚、t :蜗杆周节、β:螺纹升角例1如何用齿厚游标卡尺对模数m n =6、头数K =2、外径d a =80mm 的蜗杆进行测量?解在测量时应先算出:蜗杆周节t =m n *π=6*3.142=18.852mm蜗杆导程L =t*k =18.825*2=37.704mm蜗杆节径d=d a -2*m s=80-2*6=68.00mm 螺旋角β=π*arctand L =π*68704.37arctan =1765.0arctan =10°1ˊ 蜗杆节径处法向齿厚 S n =21t*cos β=21*18.825*cos10°1ˊ=9.28mm 齿厚游标卡尺应在与蜗杆轴线成10°1ˊ的交角位置上进行测量,如果测得的蜗杆节径处法向齿厚实际尺寸为9.28mm 时(因齿厚公差的存在,有些偏差),则说明蜗杆齿形正确。

(完整版)螺纹测量方法

螺纹测量的方法|三针法测量|螺纹环塞规|螺纹千分尺|游标卡尺螺纹测量的方法摘要:螺纹作为标准件在机件联结和传动中有着重要地位,在维修中加工螺纹也是常见的,螺纹的精度对其联结和传动有直接影响,螺纹检测的方法也是必备的。

1.用螺纹环(塞)规及卡板测量对于一般标准螺纹,都采用螺纹环规或塞规来测量如图(a)示。

在测量外螺纹时,如果螺纹“过端"环规正好旋进,而“止端”环规旋不进,则说明所加工的螺纹符合要求,反之就不合格。

测量内螺纹时,采用螺纹塞规,以相同的方法进行测量.图(a)图(c)图(b)在使用螺纹环规或塞规时,应注意不能用力过大或用扳手硬旋,在测量一些特殊螺纹时,须自制螺纹环(塞)规,但应保证其精度。

对于直径较大的螺纹工件,可采用螺纹牙形卡板来进行测量、检查,如图(b)示。

2.用螺纹千分尺测量螺纹千分尺是用来测量螺纹中径的,如图(c)示,一般用来测量三角螺纹,其结构和使用方法与外径千分尺相同,有两个和螺纹牙形角相同的触头,一个呈圆锥体,一个呈凹槽。

有一系列的测量触头可供不同的牙形角和螺距选用。

测量时,螺纹千分尺的两个触头正好卡在螺纹的牙形面上,所得的读数就是该螺纹中径的实际尺寸.图(d)3.用齿厚游标卡尺测量齿厚游标卡尺由互相垂直的高卡尺和齿厚卡尺组成,如图(d)示,用来测量梯形螺纹中径牙厚和蜗杆节径齿厚。

测量时,将齿高卡尺读数调整至齿顶高(梯形螺纹等于0.25﹡螺距t,蜗杆等于模数),随后使齿厚卡尺和蜗杆轴线大致相交成一螺纹升角β,并作少量摆动。

这时所测量的最小尺寸即为蜗杆轴线节径法向齿厚Sn。

蜗杆(或梯形螺纹)节径法向齿厚,可预先用下面的公式计算出来:Sn=t*cosβ基中:Sn:蜗杆(或梯形螺纹)节径法向齿厚、t :蜗杆周节、β:螺纹升角例1如何用齿厚游标卡尺对模数mn=6、头数K=2、外径da =80mm的蜗杆进行测量?解在测量时应先算出:蜗杆周节 t =mn*π=6*3.142=18.852mm蜗杆导程 L=t*k=18。

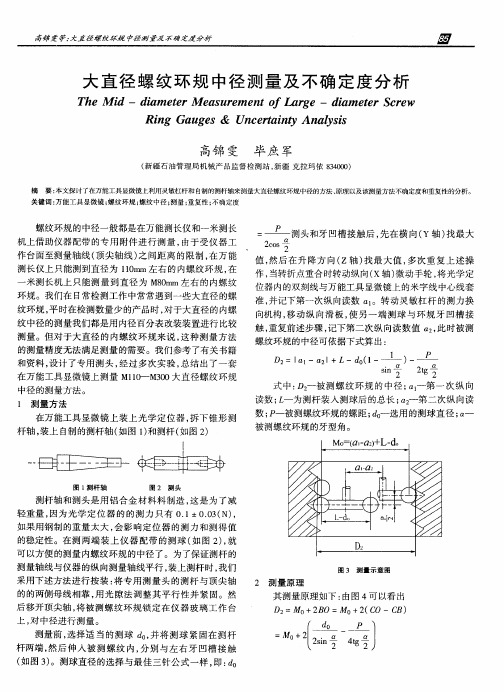

大直径螺纹环规中径测量及不确定度分析

在万 能工 具显微 镜 上装 上 光 学 定 位器 , 下 锥 形 测 拆

杆轴 , 上 自制 的测杆 轴 ( 装 如图 1和 测杆 ( ) 如图 2 )

a卜 a2

<

图 1 杆 轴 测

图 2 测 头

、

一

f

一

『 , 1 <

f d 0

P 1

=+s 一 ̄ 2i 4 。 2号 tJ l g n -

《 讨量s衲试技 术》0 o年第3 21 7巷第 1 0期 Mo+ 一 ) _

√ 3

:

s号 2 i n 留号

因为 M =I l 2 +L— 0 o 口 一口 I d 代入上式可得 :

2 测量原 理

其 测量原 理 如下 : 图 4可 以看 出 由

D =Mo- B 0 ( O—C 2 2 O= +2 C 4 B)

后 移开 顶尖 轴 , 被 测 螺纹 环 规 锁 定 在仪 器 玻 璃 工作 台 将 上 , 中径进 行 测量 。 对 测量 前 , 选择 适 当 的测 球 d , 将 测 球 紧 固在 测 杆 。并 杆两端 , 后 伸 入 被 测 螺 纹 内 , 然 分别 与左 右 牙 凹槽 接 触 ( 图 3。测 球直 径 的选 择与 最佳 三 针 公式 一 样 , :。 如 ) 即 d

高锦 雯 毕 庶 军

( 疆 石 油 管理 局机 械 产 品监 督 检 测 站 , 疆 克 拉 玛 依 840 ) 新 新 300

摘 要 : 探讨 了在万 能工 具 显微 镜上 利用 灵敏 杠杆 和 自制 的测杆 轴来 测量 大直 径螺 纹 环规 中径 的方 法 、 本文 原理 以及 该测 量 方法 不确 定度 和 重复性 的分析 。

NPTF螺纹标准[1]

![NPTF螺纹标准[1]](https://img.taocdn.com/s3/m/1cdd350af12d2af90242e62d.png)

NPT,PT,G都是管螺纹.NPT 是National (American) Pipe Thread 的缩写,属于美国标准的60 度锥管螺纹,用于北美地区.国家标准可查阅GB/T12716-1991PT 是Pipe Thread 的缩写,是55 度密封圆锥管螺纹,属惠氏螺纹家族,多用于欧洲及英联邦国家.常用于水及煤气管行业,锥度规定为1:16.国家标准可查阅GB/T730 6-2000G 是55 度非螺纹密封管螺纹,属惠氏螺纹家族.标记为G 代表圆柱螺纹.国家标准可查阅GB/T7307-2001另外螺纹中的1/4、1/2、1/8 标记是指螺纹尺寸的直径,单位是英吋.行内人通常用分来称呼螺纹尺寸,一吋等于8分,1/4 吋就是2分,如此类推.G 就是管螺纹的统称(Guan),55,60度的划分属于功能性的,俗称管圆。

即螺纹由一圆柱面加工而成。

ZG俗称管锥,即螺纹由一圆锥面加工而成,一般的水管接头都是这样的,国标标注为Rc公制螺纹用螺距来表示,美英制螺纹用每英寸内的螺纹牙数来表示,这是它们最大的区别,公制螺纹是60度等边牙型,英制螺纹是等腰55度牙型,美制螺纹60度。

公制螺纹用公制单位,美英制螺纹用英制单位。

管螺纹主要用来进行管道的连接,其内外螺纹的配合紧密,有直管与锥管两种。

公称直径是指所连接的管道直径,显然螺纹直径比公称直径大。

1/4,1/2,1/8是英制螺纹的公称直径,单位是英寸。

、从设计角度来说,螺纹副旋合后,在基面距内应形成无隙结合。

实际上各直径、牙型角、螺距和锥角在制造中都有偏差。

NPT螺纹的牙顶和牙底为过渡配合,仅靠板紧螺纹副时的微量变形来达到100%的无隙量是不可能的。

为了确保其密封性能,往往需要螺纹副内加一定的密封介质,它主要适应于中低压系统。

NPTF螺纹的牙顶和牙底为过盈配合,扳紧螺纹副后,窄平的牙底迫使尖的牙顶弹塑性变形,因而获得100%的过盈配合,无需密封介质即能阻止泄漏,适于高压系统大径、小径不同NPTF螺纹与NPT螺纹的螺距P、基面距L1、基面上的中径d2均相同,大径、小径的计算方法也相同,但因两者牙高不同,所以大径小径并不相同。

螺纹计算公式大全

螺纹计算公式大全

以下是一些常见的螺纹计算公式:

1. 螺杆导程(P)的计算公式:

P = π * D / N

其中,P表示螺杆导程,D表示螺杆螺距,N表示螺杆的紧

密度。

2. 螺纹外径(OD)的计算公式:

OD = D - 2H

其中,OD表示螺纹外径,D表示螺杆直径,H表示螺纹的

高度。

3. 螺纹内径(ID)的计算公式:

ID = D - 2.5P

其中,ID表示螺纹内径,D表示螺杆直径,P表示螺杆导程。

4. 螺纹高度(H)的计算公式:

H = (D - OD) / 2

其中,H表示螺纹高度,D表示螺杆直径,OD表示螺纹外径。

5. 螺纹角度的计算公式:

a = 180° / N

其中,a表示螺纹角度,N表示螺纹的紧密度。

这些公式可以用于计算一般的螺纹参数,但不同类型的螺纹可

能会有特定的计算公式,因此具体应根据所使用的螺纹类型来确定计算公式。

螺纹量规的基本知识及各种螺纹的计算公式

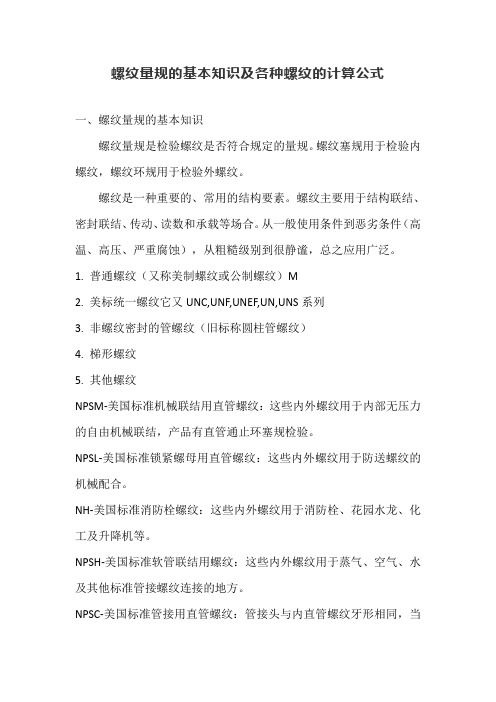

螺纹量规的基本知识及各种螺纹的计算公式一、螺纹量规的基本知识螺纹量规是检验螺纹是否符合规定的量规。

螺纹塞规用于检验内螺纹,螺纹环规用于检验外螺纹。

螺纹是一种重要的、常用的结构要素。

螺纹主要用于结构联结、密封联结、传动、读数和承载等场合。

从一般使用条件到恶劣条件(高温、高压、严重腐蚀),从粗糙级别到很静谧,总之应用广泛。

1. 普通螺纹(又称美制螺纹或公制螺纹)M2. 美标统一螺纹它又UNC,UNF,UNEF,UN,UNS系列3. 非螺纹密封的管螺纹(旧标称圆柱管螺纹)4. 梯形螺纹5. 其他螺纹NPSM-美国标准机械联结用直管螺纹:这些内外螺纹用于内部无压力的自由机械联结,产品有直管通止环塞规检验。

NPSL-美国标准锁紧螺母用直管螺纹:这些内外螺纹用于防送螺纹的机械配合。

NH-美国标准消防栓螺纹:这些内外螺纹用于消防栓、花园水龙、化工及升降机等。

NPSH-美国标准软管联结用螺纹:这些内外螺纹用于蒸气、空气、水及其他标准管接螺纹连接的地方。

NPSC-美国标准管接用直管螺纹:管接头与内直管螺纹牙形相同,当其外锥螺纹NPT进行密封填料的装配时经扳手旋紧,通常均能构成密封联结,多用于低压管路系统。

NPSF-美国标准油路干密封螺纹:这些内螺纹用于软材料或球墨铸铁件上不用密封与NPTF外螺纹装配。

NPSI-美国标准干密封中间螺纹:这些内螺纹用于硬材质或脆性材质与PTF-SAE短外螺纹的装配,但也可以用于NPTF外螺纹全长度装配。

-二、气瓶专用锥度量规气瓶专用锥度螺纹用于各类钢瓶(如氧气瓶、煤气罐、乙炔气瓶等)瓶体与阀门的连接。

螺纹连接的锁紧与密封的可靠程度是生产和使用过程中,保证安全的主要因素。

可供PZ19.2PZ19.8PZ27.8PZ39锥度螺纹环规、塞规、丝锥三、米制梯形螺纹Tr梯形螺纹主要用于传动(进给和升降)和位置调整装置中,在机械行业有着广泛的使用。

一般用途米制梯形螺纹的公差采用了米制普通螺纹的公差制,对螺纹的导程(螺距)和亚测角等单项参数没有规定单独的公差值。

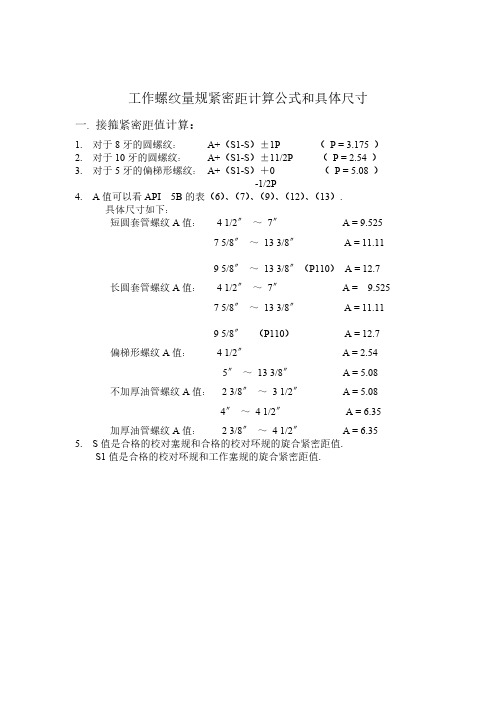

工作螺纹量规紧密距计算公式和具体尺寸

工作螺纹量规紧密距计算公式和具体尺寸一.接箍紧密距值计算:1. 对于8牙的圆螺纹:A+(S1-S)±1P (P = 3.175 )2. 对于10牙的圆螺纹:A+(S1-S)±11/2P (P = 2.54 )3. 对于5牙的偏梯形螺纹:A+(S1-S)+0 (P = 5.08 )-1/2P4. A值可以看API 5B的表(6)、(7)、(9)、(12)、(13).具体尺寸如下:短圆套管螺纹A值: 4 1/2〞~7〞 A = 9.5257 5/8〞~13 3/8〞 A = 11.119 5/8〞~13 3/8〞(P110)A = 12.7长圆套管螺纹A值: 4 1/2〞~7〞 A = 9.5257 5/8〞~13 3/8〞 A = 11.119 5/8〞(P110) A = 12.7偏梯形螺纹A值: 4 1/2〞 A = 2.545〞~13 3/8〞 A = 5.08不加厚油管螺纹A值: 2 3/8〞~ 3 1/2〞 A = 5.084〞~4 1/2〞 A = 6.35加厚油管螺纹A值: 2 3/8〞~ 4 1/2〞 A = 6.35 5. S值是合格的校对塞规和合格的校对环规的旋合紧密距值.S1值是合格的校对环规和工作塞规的旋合紧密距值.工作螺纹量规紧密距计算公式和具体尺寸二.接箍紧密距值计算:对于8牙的圆螺纹:A+(S1-S )±1P( P = 3.175 ) 对于10牙的圆螺纹:A+(S1-S )±11/2P( P = 2.54 ) 对于5牙的偏梯形螺纹: - A+(S1-S )+0-1/2P ( P = 5.08 )A 值可以看API 5B 的表(6)、(7)、(9)、(12)、(13)具体尺寸如下:.4 1/2〞 ~ 7〞 A = 9.5257 5/8〞 ~ 13 3/8〞A = 11.11短圆套管螺纹A 值:9 5/8〞 ~ 13 3/8〞(P110)A = 12.74 1/2〞 ~ 7〞A = 9.5257 5/8〞 ~ 13 3/8〞A = 11.11长圆套管螺纹A 值: 9 5/8〞 (P110)A = 12.74 1/2〞A = 2.54偏梯形螺纹A 值:5〞 ~ 13 3/8〞A = 5.082 3/8〞 ~ 3 1/2〞A = 5.08不加厚油管螺纹A 值:4〞 ~ 4 1/2〞A = 6.35加厚油管螺纹A 值: 2 3/8〞 ~ 4 1/2〞A = 6.35S 值是合格的校对塞规和合格的校对环规的旋合紧密距值.S1值是合格的校对环规和工作塞规的旋合紧密距值.工作螺纹量规紧密距计算公式和具体尺寸二.管子紧密距值计算:1. 公式:P1+公差或P1+(L1规-L1管)+公差当环规检验长圆螺纹套管时,管子端面伸出环规的小断,其值为:(L长-L短)-P1,因为是伸出环规的小端,因此其值前面要加一个负号量,则:–〔(L长-L短)-P1〕+ 公差(但有少数例外)。