量具设计公式(通止规)

数控加工的常用计算公式

数控加工的常用计算公式数控加工的常用计算公式数控加工中心的精度影响着加工质量,所以关于数控加工中心的精度问题,业界也一直在研究着减少以至于解除误差的`方法.那么如何判断一台数控加工常用公式有什么?下面跟yjbys店铺一起来看看吧!国际标准一、挤牙丝攻内孔径计算公式:公式:牙外径-1/2×牙距例1:公式:M3×0.5=3-(1/2×0.5)=2.75mmM6×1.0=6-(1/2×1.0)=5.5mm例2:公式:M3×0.5=3-(0.5÷2)=2.75mmM6×1.0=6-(1.0÷2)=5.5mm二、一般英制丝攻之换算公式:1英寸=25.4mm(代码)例1:(1/4-30)1/4×25.4=6.35(牙径)25.4÷30=0.846(牙距)则1/4-30换算成公制牙应为:M6.35×0.846例2:(3/16-32)3/16×25.4=4.76(牙径)25.4÷32=0.79(牙距)则3/16-32换算成公制牙应为:M4.76×0.79三、一般英制牙换算成公制牙的公式:分子÷分母×25.4=牙外径(同上)例1:(3/8-24)3÷8×25.4=9.525(牙外径)25.4÷24=1.058(公制牙距)则3/8-24换算成公制牙应为:M9.525×1.058四、美制牙换算公制牙公式:例:6-326-32 (0.06+0.013)/代码×6=0.1380.138×25.4=3.505(牙外径)25.4÷32=0.635(牙距)那么6-32换算成公制牙应为:M3.505×0.635 1、孔内径计算公式:牙外径-1/2×牙距则应为:M3.505-1/2×0.635=3.19那么6-32他内孔径应为3.192、挤压丝攻内孔算法:下孔径简易计算公式1:牙外径-(牙距×0.4250.475)/代码=下孔径例1:M6×1.0M6-(1.0×0.425)=5.575(最大下孔径)M6-(1.0×0.475)=5.525(最小)例2:切削丝攻下孔内径简易计算公式:M6-(1.0×0.85)=5.15(最大)M6-(1.0×0.95)=5.05(最小)M6-(牙距×0.860.96)/代码=下孔径例3:M6×1.0=6-1.0=5.0+0.05=5.05五、压牙外径计算简易公式:1.直径-0.01×0.645×牙距(需通规通止规止)例1:M3×0.5=3-0.01×0.645×0.5=2.58(外径) 例2:M6×1.0=6-0.1×0.645×1.0=5.25(外径) 六、公制牙滚造径计算公式:(饱牙计算)例1:M3×0.5=3-0.6495×0.5=2.68(车削前外径) 例2:M6×1.0=6-0.6495×1.0=5.35(车削前外径) 七、压花外径深度(外径)外径÷25.4×花齿距=压花前外径例:4.1÷25.4×0.8(花距)=0.13 压花深度应为0.13八、多边形材料之对角换算公式:1.四角形:对边径×1.414=对角径2.五角形:对边径×1.2361=对角径3.六角形:对边直径×1.1547=对角直径公式2: 1.四角:对边径÷0.71=对角径2.六角:对边径÷0.866=对角径九、刀具厚度(切刀):材料外径÷10+0.7参考值十、锥度的计算公式:公式1:(大头直径-小头直径)÷(2×锥度的总长)=度数等于查三角函数值公式2:简易(大头直径-小头直径)÷28.7÷总长=度数。

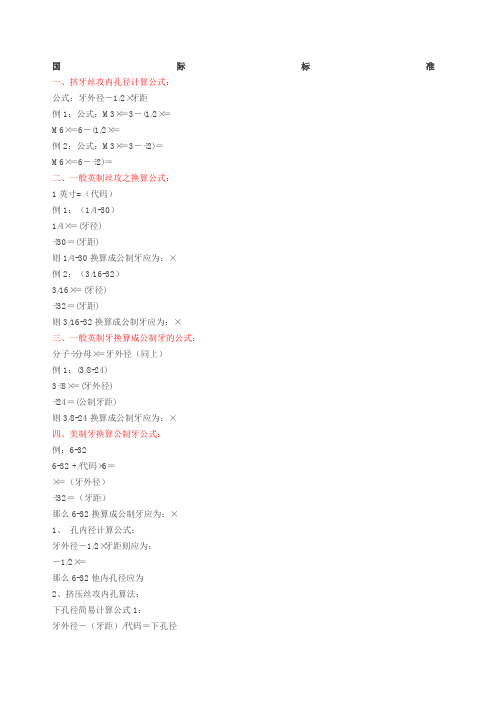

通止规计算公式

16 32

18 36

20 40

IT12

TZ 49 5 11 6 13 7 15 8 18 10 22 12 26 14 30 16 35

18 40

20 45

22 50

24 55

通止规计算公式

工件偏差与参数

量具数值

ES

EI

(es) (ei)

T

Z

塞规通端

上偏差 es=EI+Z+T/2 下偏差 ei=EI+Z-T/2

-0.2081 -0.117 -0.217 -0.2135

5.4

6.2

塞规止端 卡规通端 卡规止端

上偏差es=ES

下偏差 ei=ES-T 上偏差 ES=es-Z+T/2 下偏差 EI=es-Z-T/2 上偏差 ES=ei+T 下偏差 EI=ei

>180~250

>250~315

>315~400

>400~500

IT6

T

Z

1

1

1.2 1.4

1.4 1.6

1.6

2

2

2.4

2.4 2.8

2.8 3.4 3.2 3.8

3.8 4.4

4.4

5

4.8 5.6

5.4 6.2

6

7

IT7

T

Z

1.2 1.3

1.4 2

1.8 2.4

2 2.8

2.4 3.4

3

4

3.6 4.6 4.2 5.4

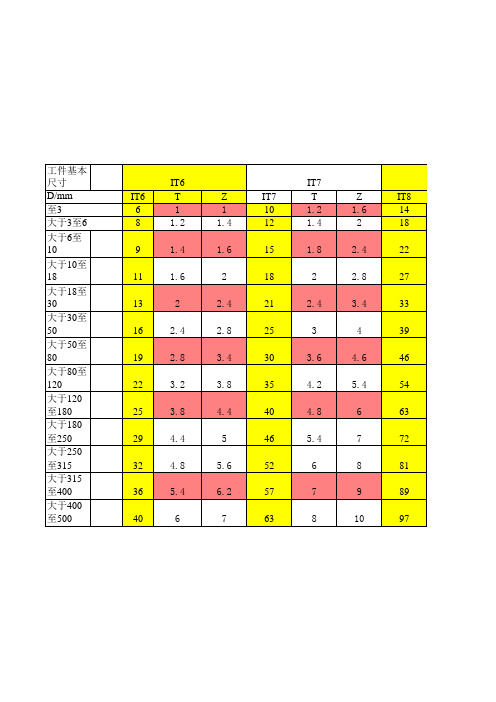

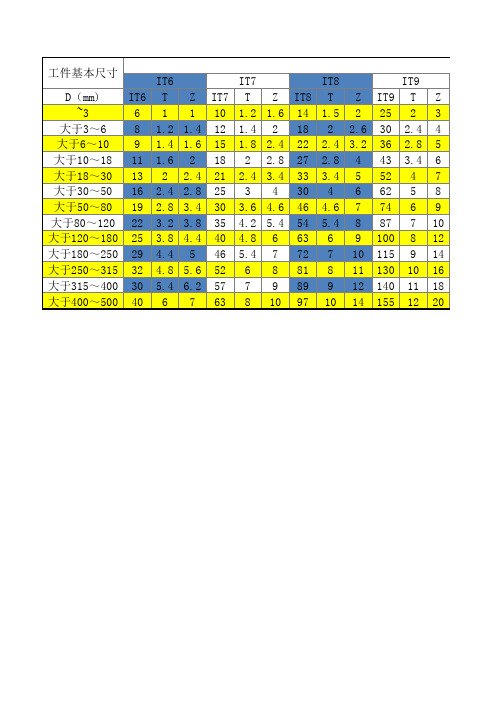

大实体尺寸之间的距离Z值(摘自GB/1957-81)

IT9

Z 3 4 5 6 7 8 9 10 12

14

16

量规的设计

量规的形状公差和位置公差应控制在尺寸公差带内,

其形位公差值不大于尺寸公差的50 % ,考虑到制造和测

量的困难,当量规的尺寸公差小于或等于0 .002mm 时,

其形位公差仍取0 .001mm 。 4) 表面粗糙度P127表5-3

量规测量面的粗糙度按标准选取。校对量规测量面的

当量规型式不符合泰勒原则时,有可能将不合格品判为合格品,为此, 应该在保证被检验的孔、轴的形状误差(尤其是轴线的直线度、圆度)不 致影响配合性质条件下,才能允许使用偏离泰勒原则的量规。

(a)全形通规 (b)两点状通规 1—实际孔

(c)工件 (d)两点状止规 2—孔公差带

(e)全形止规

三、量规设计

2. 量规的形式与结构

三、量规设计

2. 量规的形式与结构

三、量规设计

2. 量规的形式与结构

三、量规设计

光滑极限量规工作尺寸计算的一般步骤: ① 从国家标准《公差与配合》中查出孔与轴的尺寸极限偏差; ② 由表5—2查出量规制造公差T和位置要素Z值。按工作量规制造 公差T,确定工作量规的形状公差和校对量规的制造公差; ③ 计算各种量规的工作尺寸或极限偏差。 3. 设计举例 计算φ25H8/f7孔和轴用量规的极限偏差。 解:① 由P22、P24表1-10和1-11查出孔与轴的上、下偏差为:

二、工作量规公差带

2.校对量规的公差带

(a)校对量规的分类: “较通-通”(TT):检验轴用量规“通规”的校 对量规。作用是防止通规尺寸过小,检验时应通 过被校对的量规。 “较通-损”(TS):检验轴用量规“通规”磨损 极限的校对量规。作用是防止通规超出磨损极限 尺寸,检验时若通过被校对的量规,说明已用到 磨损极限。 “较止-通”(ZT):检验轴用量规“止规” 的 校对量规。作用是防止止规尺寸过小,检验时应 通过被校对的量规。 (b)校对量规公差带分布 TT公差带是从通规的下偏差起向轴用量规通规 公差带内分布; TS公差带是从通规的磨损极限起向轴用量规通 规公差带内分布; ZT公差带是从止规的下偏差起向轴用量规止规 公差带内分布。

m6通止规尺寸标准

m6通止规尺寸标准M6通止规的定义M6通止规是指一个内螺纹直径为6毫米的量具,用于量度螺纹的直径和距离。

它是一种标准尺寸,广泛应用于制造、机械和工业领域。

M6通止规通常由两个部分构成。

第一部分是锥形螺纹量具,用于测试外螺距和内螺距。

第二部分是垂直于螺纹轴线的锥形止口轮,用于测试螺纹高度。

1. 外螺纹检测- 螺距:1毫米- 针距:2毫米- 基本直径:6毫米- 暴露长度:至少等于通止规内螺纹深度- 内螺距:1毫米- M6x1的螺距高度为0.309毫米- M6x0.75的螺距高度为0.284毫米- M6x0.5的螺距高度为0.259毫米以上就是M6通止规尺寸标准的详细解释。

这个标准尺寸对于制造行业来说非常重要,因为它可以帮助制造商保证生产出来的产品符合标准,并具有一致的质量水平。

M6通止规尺寸标准的实际应用1. 螺纹检测M6通止规用于检测螺纹的大小、距离和高度。

这种量具可以用于检测内螺纹和外螺纹,因此在制造各种机械零部件时非常有用。

它可以帮助制造商在生产过程中检测螺纹是否达到标准,并采取必要措施来纠正不合格的螺纹。

2. 精度检测M6通止规可以用于检测产品的精度。

在制造产品时,需要确保产品的尺寸和形状符合标准和要求。

通止规可以用来检测产品的螺纹、孔径和螺纹高度等方面的精度,以确保产品的尺寸和形状符合标准。

3. 产品质量控制4. 校正工具M6通止规可以用作校正其他量具的工具。

在一些情况下,其他量具的读数可能会偏差,需要进行校正。

通过使用通止规等标准量具进行校正,可以确保其他量具的读数准确无误。

总结M6通止规尺寸标准是一项重要的标准尺寸,对于制造行业来说非常重要。

它的主要作用是检测螺纹的大小、距离和高度,并确保产品的精度和一致性。

M6通止规在制造、机械和工业领域的应用非常广泛,可用于螺纹检测、精度检测、产品质量控制和校正其他量具等方面。

通过使用M6通止规等标准量具进行生产和制造,可以保证产品符合标准,并具有一致的质量水平。

量规通止计算

量规“通、止”规公差值的计算1、孔用2、轴用 通规基本尺寸:不变上偏差:Ts=EI+Z+T/2 通规基本尺寸:不变下偏差:Ti=EI+Z-T/2 止规基本尺寸:不变上偏差:Zs=ES 止规基本尺寸:不变下偏差:Zi=ES-T磨损极限 T μ=es孔用通规止规 磨损极限t μ=11.927轴用通规止规磨损极限t μ=58.33、深度卡板基本尺寸:不变上偏差:Ts=es-Z+T/2 通规基本尺寸:不变上偏差:下偏差:Ti=es-Z-T/2下偏差:基本尺寸:不变上偏差:Zs=ei+T 止规基本尺寸:不变上偏差:下偏差:Zi=ei下偏差:4、形位公差芯轴Ⅰ基本尺寸:不变上偏差:下偏差:上偏差-0.005(制造公Ⅱ基本尺寸:不变上偏差:下偏差:上偏差-0.005(制造公Ⅲ基本尺寸:不变上偏差:下偏差:上偏差-0.005(制造公形位公差=0.01(锥度+椭圆度)+ZEI-形位公差(ES+EI)/2-形位公差ES-形位公差表面光洁度与粗糙度Ra、Rz数值换算表▽1▽2▽3▽4▽5▽6表面Ra502512.5 6.3 3.2 1.6粗糙度Rz200100502512.5 6.3▽8▽9▽10▽11▽12▽13表面Ra0.40.20.10.050.0250.012粗糙度Rz3.21.60.80.40.20.1采用一面两孔定位时,圆柱销、菱形销的主要参数确定如下:1)圆柱销直径d1的基本尺寸及公差 圆柱销直径的基本尺寸应等于与之相配合的工件定位孔的最小极限尺寸,其公差一般取g6或f7。

2)圆柱销与菱形销之间的中心距及公差 两销之间的中心距的平均尺寸应等于工件上两定位孔之间的中心距的平均尺寸,其公差一般为:δLd=(1/3~1/5)δLD式中δLd、δLD----两销之间的中心距的公差和两定位孔之间中心距的公差。

式中工件加工精度要求较高时取1/5,加工精度要求较低时取1/3。

3)菱形销直径d2的基本尺寸及公差 菱形销直径d2及其公差可按下列步骤确定: 先按表1-1查得菱形销的b(采用修圆菱形销时,应为 b1)与B,再代入下列公式计算d2max=D2min-〔b(δLd+δLD)/D2min〕式中d2max---允许的菱形销直径的最大值; D2min---与菱形销相配合的孔的最小极限尺寸。

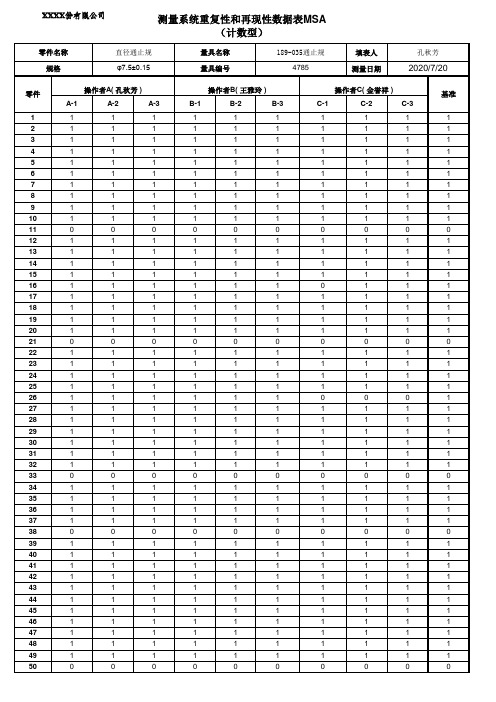

13.通止规计数型量具分析报告(Excel带计算KAPPA公式)-7月

1

0

0

0

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

0

0

0

操作者C( 金誉祥 )

C-1

C-2

C-3

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

0

0

0

1

1

1

1

1

1

1

1

1

1

1

1

0

1

1

1

1

1

1

1

1

1

1

1

1

1

1

0

0

0

1

1

1

1

1

1

1

1

1

1

1

1

0

0

0

1

1

1

1

1

1

1

1

1

1

1

1

总计

P0

45

45.0

105

0.98

105.0

150

150.0

评价

≥0.75 < 0.75

填表人 测量日期

通止规设计(带公式)

Z 40 50 60 75 90 110 130 150 180 200 220 250 280

基本尺寸 D 上偏差 ES 30 0.033 44.15 0.2

基本尺寸 D 上偏差 ES 24 -0.02 30 -0.02

基本参数 下偏差 EI 最小实体尺寸 LMS 0 30.033 0 44.35 0 0 0 0 0 0 0 0 0 0 0 最大实体尺寸 MMS 制造公差 T 位置要素 Z 30 3.4 5 44.15 10 22 0 0 0 0 0 0 0 0 0 0 0

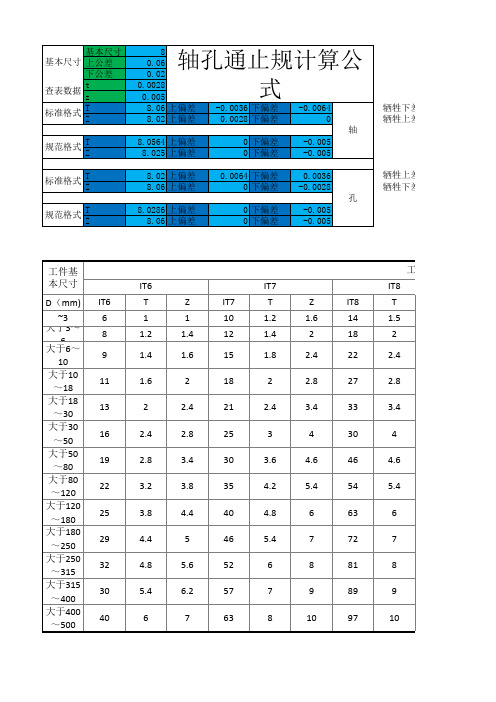

IT6 D(mm) IT6 T ~3 6 1 大于3~6 8 1.2 大于6~10 9 1.4 大于10~18 11 1.6 大于18~30 13 2 大于30~50 16 2.4 大于50~80 19 2.8 大于80~120 22 3.2 大于120~180 25 3.8 大于180~250 29 4.4 大于250~315 32 4.8 大于315~400 30 5.4 大于400~500 40 6

IT14 IT14 T 250 9 300 11 360 13 430 15 520 18 620 22 740 26 870 30 1000 35 1150 40 1300 45 1400 50 1550 55

Z 20 25 30 35 40 50 60 70 80 90 100 110 120

IT15 IT15 T 400 14 480 16 580 20 700 24 840 28 1000 34 1200 40 1400 46 1600 52 1850 60 2100 66 2300 74 2500 80

孔止规 Z 下偏差 基本尺寸 上偏差 下偏差 0.0033 30.033 0 -0.0034 0.017 44.35 0 -0.01 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0 0

量规设计基础

量规设计基础一、极限尺寸判断原则单一要素的孔和轴遵守包容要求时,要求其被测要素的实体处处不超过最大实体边界,而实际要素局部实际尺寸不得超过最小实体尺寸。

二、光滑极限量规的检验原则依照极限尺寸判断原则设计的量规,称为光滑极限量规(简称量规)。

检验孔用的量规称为塞规,检验轴用的量规叫环规或卡规。

量规由通规(通端)和止规(止端)所组成。

通规和止规是成对使用的。

检验时,通规通过被检轴、孔则表示工件的作用尺寸没有超出最大实体边界。

而止规不通过,则说明该工件实际尺寸也正好没有超越最小实体尺寸。

故零件合格。

三、滑极限量规的分类按用途分:工作量规、验收量规、校对量规1工作量规——工人在加工中用它来测工件的。

通端:T止端:Z2验收量规——检验部门或用户来验收零件的。

3校对量规——用来校对轴用量规,以发现卡规是否已磨损或变形。

TT→校通—通量规(通过被测卡规的通端)防止尺寸过小TS→校通—损量规(不通过被测卡规的通端)防止尺寸过大ZT→校止—通量规(通过被测卡规的通端)防止尺寸过小对于孔量规的校对一般用通用量仪来校对。

四、工作量规的设计1工作量规的公差带1)作量规基本尺寸的确定:各种量规是以被测工件的极限尺寸作为基本尺寸。

T=MMS :dmaxDZ=LMS :dminD2)作量规的公差带① 制造公差——控制量规制造时产生的误差。

② 磨损公差——规定有一个合理的寿命。

通端:制造、磨损止端:制造国标规定两种方案:量规公差带以不超出工件极限尺寸为原则分布在尺寸公差带之内。

通规的制造公差带对称于Z值。

Z——制造公差带中心至被测工件MMS之间的距离,其允许磨损量以工件的MMS 为极限。

止规的制造公差带是以工件的LMS算起。

量规公差带中:大小要素——T ;位置要素——Z。

其值见P93 表4-15 2验收量规的公差带没有列出单独的公差带规定:检验部门应该使用磨损较多的通规;用户使用通规接近MMS,以及接近LMS的止规。

3校对量规的公差带TT——从通规的下偏差计算起,向通规公差带内分布。

(完整版)孔及轴通规与止规上下偏差确定(两页一看就会简单的不能再简单)

孔及轴通规与止规上下偏差确定:一、孔的通止规上下偏差的确定:步骤一、确定前提所需参数:1、孔的基本尺寸及孔的上下偏差,或者孔的基本尺寸及公差等级:如直径为25mm的孔,上偏差+0.033,下偏差0,或者直径为25mm的孔,公差等级为H8,此时可查《零件设计手册》,知道孔的上下偏差值。

2、工作量具的公差等级:如IT8,可以依据《工作量规的制造公差和位置要素手册》查得制造公差T和位置要素Z具体数值,以及形状公差T/2。

如上直径为2mm的圆孔,IT8的等级,其制造公差T为0.0034,位置要素Z为0.005,形状公差T/2为0.0017步骤二、计算公式:通规上偏差=孔的下偏差+位置要素+形状公差通规下偏差=孔的下偏差+位置要素-形状公差止规上偏差=孔的上偏差止规下偏差=孔的上偏差-制造公差如上述参数实例可得:通规上偏差=孔的下偏差+位置要素+形状公差=0+0.005+0.0017=0.0067通规下偏差=孔的下偏差+位置要素-形状公差=0+0.005-0.0017=0.0033止规上偏差=孔的上偏差=0.033止规下偏差=孔的上偏差-制造公差=0.033-0.0034=0.0296二、轴的通止规上下偏差的确定:步骤一、确定前提所需参数:1、轴的基本尺寸及孔的上下偏差,或者轴的基本尺寸及公差等级:如直径为25mm的轴,上偏差-0.02,下偏差-0.041,或者直径为25mm的轴,公差等级为f7,此时可查《零件设计手册》,知道轴的上下偏差值。

2、工作量具的公差等级:如IT7,可以依据《工作量规的制造公差和位置要素手册》查得制造公差T和位置要素Z具体数值,以及形状公差T/2。

如上直径为2mm的圆轴,IT7的等级,其制造公差T为0.0024,位置要素Z为0.0034,形状公差T/2为0.0017步骤二、计算公式:通规上偏差=轴的上偏差-位置要素+形状公差通规下偏差=轴的上偏差-位置要素-形状公差止规上偏差=轴的下偏差+制造公差止规下偏差=轴的下偏差如上述参数实例可得:通规上偏差=轴的上偏差-位置要素+形状公差=-0.02-0.0034+0.0012=-0.0222通规下偏差=轴的上偏差-位置要素-形状公差=-0.02-0.0034-0.0012=-0.0246止规上偏差=轴的下偏差+制造公差=-0.041+0.0024=-0.0386止规下偏差=轴的下偏差=-0.041注意孔和轴的公差等级如果不同,要根据分别的等级差的对应的制造公差和位置要素。

数控加工常用计算公式

国际标准一、挤牙丝攻内孔径计算公式:公式:牙外径-1/2×牙距例1:公式:M3×=3-(1/2×=M6×=6-(1/2×=例2:公式:M3×=3-÷2)=M6×=6-÷2)=二、一般英制丝攻之换算公式:1英寸=(代码)例1:(1/4-30)1/4×=(牙径)÷30=(牙距)则1/4-30换算成公制牙应为:×例2:(3/16-32)3/16×=(牙径)÷32=(牙距)则3/16-32换算成公制牙应为:×三、一般英制牙换算成公制牙的公式:分子÷分母×=牙外径(同上)例1:(3/8-24)3÷8×=(牙外径)÷24=(公制牙距)则3/8-24换算成公制牙应为:×四、美制牙换算公制牙公式:例:6-326-32 +/代码×6=×=(牙外径)÷32=(牙距)那么6-32换算成公制牙应为:×1、孔内径计算公式:牙外径-1/2×牙距则应为:-1/2×=那么6-32他内孔径应为2、挤压丝攻内孔算法:下孔径简易计算公式1:牙外径-(牙距)/代码=下孔径例1:M6×M6-×=(最大下孔径)M6-(×)=(最小)例2:切削丝攻下孔内径简易计算公式:M6-×=(最大)M6-×=(最小)M6-(牙距)/代码=下孔径例3:M6×=6-=+=五、压牙外径计算简易公式:1.直径-××牙距(需通规通止规止)例1:M3×=3-××=(外径)例2:M6×=6-××=(外径)六、公制牙滚造径计算公式:(饱牙计算)例1:M3×=3-×=(车削前外径)例2:M6×=6-×=(车削前外径)七、压花外径深度(外径)外径÷×花齿距=压花前外径例:÷×(花距)=压花深度应为八、多边形材料之对角换算公式:1.四角形:对边径×=对角径2.五角形:对边径×=对角径3.六角形:对边直径×=对角直径公式2:1.四角:对边径÷=对角径2.六角:对边径÷=对角径九、刀具厚度(切刀):材料外径÷10+参考值十、锥度的计算公式:公式1:(大头直径-小头直径)÷(2×锥度的总长)=度数等于查三角函数值公式2:简易(大头直径-小头直径)÷÷总长=度数。

轴通止卡规,孔通止塞规

IT13 140 180 220 270 330 390 460 540 630 720 810 890 970

IT13 T 6 7 8 10 12 14 16 20 22 26 28 32 36

Z 14 16 20 24 28 34 40 46 52 60 66 74 80

工件孔或轴的公差等级 IT14 IT14 T 250 9 300 11 360 430 520 620 740 870 1000 1150 1300 1400 1550 13 15 18 22 26 30 35 40 45 50 55

基本尺寸 基本尺寸 上公差 下公差 t 查表数据 z T 标准格式 Z 规范格式 T Z T Z

8 0.06 0.02 0.0028 0.005 8.06 上偏差 8.02 上偏差 8.0564 上偏差 8.025 上偏差 8.02 上偏差 8.06 上偏差 8.0止规计算公式

Z 30 35 40 50 60 75 90 100 120 130 150 170 190

IT16 600 750 900 1100 1300 1600 1900 2200 2500 2900 3200 3600 4000

IT16 T 20 25 30 35 40 50 60 70 80 90 100 110 120

Z 40 50 60 75 90 110 130 150 180 200 220 250 280

或轴的公差等级 IT14 Z 20 25 30 35 40 50 60 70 80 90 100 110 120

IT15 400 480 580 700 840 1000 1200 1400 1600 1850 2100 2300 2500

IT15 T 14 16 20 24 28 34 40 46 52 60 66 74 80