工件材料热处理检验报告

45#钢热处理工艺检验报告

热处理工艺检验报告

本周对近期生产的45#钢进行了热处理工艺,其中包括正火、退火以及部分的调质处理工艺,以下是对所做各种热处理工艺与钢筋性能的总结:

3月12日热处理工艺

正火处理:

(1)850℃保温30min,室内空冷

调质处理:

(2)840℃淬火+600℃高温回火1h,空冷

3月13日热处理工艺

(1)840℃淬火+400℃中温回火1h,空冷

3月14日热处理工艺

退火处理:

(1)720℃退火(球化退火)

(2)830℃退火(完全退火)

3月15日热处理工艺

正火处理:

(1)880℃保温40min,室外空冷

3月16日热处理工艺

正火处理:

(1)840℃保温40min,室外空冷(2组)

其中组1为2号炉随炉加热的三个试样,组2为5号炉到温加热的三个试样。

(2)840℃保温40min,室内空冷

(3)840℃保温40min,风冷

3月17日热处理工艺

(1)840℃淬火+200℃低温回火1h,空冷

正火处理:

(2)840℃保温40min,室外空冷

(3)840℃保温50min,室外空冷

(4)840℃保温1h,室外空冷

3月18日热处理工艺

调质处理:淬火+高温回火,840℃保温30min

淬火时用的是淬火剂,回火1h,出炉空冷

力学性能见下表:

通过对以上实验数据的分析总结认为,试样的力学性能及金相组织主要决定于温度、保温时间以及冷却方式,针对φ12的45钢,总结认为正火温度应控制在840±10℃,保温时间应控制在35min至40min,采用室外冷却方式,适当加快冷却速度对提高正火后的力学性能有一定作用。

链条原材料及热处理加工的检验和评定标准

缺陷。根据 供需双方协议 ,也可用作评定其他钢类

低倍 组 织 的缺 陷 。

耐磨性能和整链抗拉强度等性能,通常链条原材料

检验规范 中都对表面脱碳 层规定了深度的要求 ,而 如何测定脱碳层深度则需遵照G / 2 —2 0 标准 BT2 4 0 8

标准适用于渗碳和碳氮共渗淬火硬化 层;并经最终 热处理 后 ,距表面3 于淬火硬化 层深度处硬度值 倍

小于 4 0 V的零 件 。不 能 满足 上 述 条件 的 钢 件 ,应 5H

T 5 7 —2 0 低、 中碳钢球化体评级》 、J / 0 4 0 7 BT 9 1 —2 0 中碳钢与 中碳 合金结构钢马 氏体等 21 08

链条原材料及热处理加工的

检验和评定标准

杭 州东华链 条有限公 司 ( 江 浙 3 1 0 ) 邵 慧敏 1 1 2

在 链 条制 造 中 ,为 确保 产 品的 质 量 ,必须 对 各 零 件 的原 材 料 和 热处 理 加 工 后 的状 况 等 进 行检 查 , 即 按 各种 链 条 的 产 品 图样 、工 艺 文件 、检 验规 范等 技 术 文 件 要 求 ,按 链 条 原 材 料 各 相 应 钢 种 的 国家 标 准 ( :G / 9 —19 、GBT 3 7 —19 、 如 BT69 99 / 0 7 9 9

( )J / 7 0 0 7 薄层碳氮 共渗或薄 2 B T 7 1 —2 0

层 渗 碳 钢 件 显 微 组 织 检 测 ) 准 规 定 了薄 层 碳 氮 )标

共渗或薄 层渗碳 钢件表 层和心部 显微组织 评级及

渗 层 深 度 的 测 定 方 法 ,适 用 于 碳 氮 共 渗 或 渗 碳 层 深 度 小 于 或 等 于 03 .mm的 0 F Q 1 AF 1 、 8 、 2 5 、 0

热处理产品检验报告

热处理产品检验报告背景介绍热处理是一种通过控制材料加热和冷却的过程,改变材料的物理和化学特性。

热处理常用于调节材料的硬度、韧性、强度和耐腐蚀性等方面,使材料适应特定的工作环境。

为了确保热处理产品的质量,检验是不可或缺的一步。

本次热处理产品检验报告详细记录了对热处理产品进行的一系列测试和分析,旨在评估产品是否符合设计要求和制定标准。

测试项目以下是本次热处理产品检验的测试项目:1. 硬度测试2. 弯曲测试3. 压缩测试4. 冲击测试5. 显微组织分析硬度测试硬度测试是评估材料硬度的重要指标之一。

在本次检验中,我们使用了洛氏硬度计进行硬度测试。

测试结果显示,产品的硬度达到了设计要求,符合制定标准。

弯曲测试弯曲测试用于评估材料的弯曲能力和韧性。

我们进行了一系列弯曲实验,并根据标准进行评估。

结果显示,产品在弯曲过程中仍然能够保持较高的韧性,没有出现明显的断裂和变形。

压缩测试压缩测试旨在评估材料在受到压力时的强度和稳定性。

通过将热处理产品置于压力机中进行测试,我们得出结论:产品在压力作用下表现出良好的稳定性和抗压能力。

冲击测试冲击测试用于评估材料在受到冲击时的抗冲击能力。

我们使用冲击试验机对产品进行了冲击测试,并记录了冲击能量和产品的反应。

测试结果显示,产品具有良好的抗冲击性能。

显微组织分析显微组织分析是通过对产品的显微结构进行观察和分析,评估材料的内部特性和组织状态。

我们使用金相显微镜对产品进行了显微组织分析。

结果显示,产品具有均匀细致的晶粒结构,没有明显的疏松和缺陷。

结论基于以上测试和分析结果,我们得出以下结论:1. 产品的硬度符合设计要求,达到了制定标准。

2. 产品具有良好的弯曲、压缩和冲击性能。

3. 产品的显微组织结构均匀细致,没有明显的疏松和缺陷。

综上所述,本次热处理产品检验结果显示产品的质量符合设计要求和制定标准,可以放心使用。

建议考虑到产品的使用环境和要求,我们建议在使用过程中继续进行定期的检验和维护,以确保产品的性能和质量持续稳定。

热处理检验报告

29

29

29

N/A

N/A

N/A

N/A

客户代表:

9 2级 0.04 N/A N/A N/A N/A N/A

均值 29.4 29.6 28.4 28.6 28.2 29.2 28.8 27.8 29.2 N/A

□ 不合格 备注:

硬度检查

抽样编号 淬火硬度(要求≦HRC49) 均值

1 2 3 4 5 6 7 8 9 10 判定

56

57

56

57

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

■ 合格

56

56.33

30

56

56.33

30

N/A

N/A

29

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

Hale Waihona Puke N/AN/AN/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

N/A

丝杆验报告单

张守恒

10:00

300℃

张守恒

11:30

520℃

张守恒

保温到14:30随炉冷

操作人员:张守恒审核:欧峰

时间:2013.1.3时间:2013.1.3

热处理报告审批表

编号:JL/9.0-01

分包方

河南矿山起重配套设备有限公司

处理的产品

丝杆

数量

100件

规格型号

φ34*403

产品的技术要求

应符合HB262~286

100件

材料

45

日期

2013.1.2

炉号

110220

入炉时间

2013.1.2

入炉温度

常温

冷却方式

水

升温记录

序号

时间

温度

记录人员

备注

2013.1.2早8:00

常温

张守恒

10:00

310℃

张守恒

12:00

600℃

张守恒

14:00

820℃

张守恒

保温17:00

回火记录

序号

时间

温度ห้องสมุดไป่ตู้

记录人员

备注

2013.1.3早8:00

河南矿山起重配套设备有限公司

热处理检验报告单

名称:丝杆

规格型号:STYφ34*403

炉号:110214

处理方式:调质

要求硬度:HB262-HB286

实测硬度:HB270(平均)

检验员:欧峰

检验日期:2013.1.3

河南矿山起重配套设备有限公司

热处理过程记录表

产品名称

丝杆

规格型号

STYφ34*403

热处理检验报告

热处理检验报告产品名称2BE1253产品编号部件名称材质件数热处理方式热处理工艺要求冷却方式起始温度℃升温速度℃/h保温温度℃保温时间h出炉温度℃侧端盖H2508退火20100500 2160空冷热处理结论:2BE1253侧端盖产品(零件),热处理符合工艺要求,同意验收。

检验员: 日期:审核:日期:质检专用章热处理检验报告产品名称2BE1253产品编号部件名称材质件数热处理方式热处理工艺要求冷却方式起始温度℃升温速度℃/h保温温度℃保温时间h出炉温度℃泵体Q235B4退火20100720 3720空冷热处理结论:2BE1253泵体产品(零件),热处理符合工艺要求,同意验收。

检验员: 日期:审核:日期:质检专用章热处理检验报告产品名称2BE1253产品编号部件名称材质件数热处理方式热处理工艺要求冷却方式起始温度℃升温速度℃/h保温温度℃保温时间h出炉温度℃主轴(调质)45#4淬火60080870 5870油冷回火35060 640 8 350 空冷热处理结论:2BE1253主轴产品(零件),热处理符合工艺要求,同意验收。

检验员: 日期:审核:日期:质检专用章热处理检验报告产品名称2BE1253产品编号部件名称材质件数热处理方式热处理工艺要求冷却方式起始温度℃升温速度℃/h保温温度℃保温时间h出炉温度℃轴套304(0Cr18Ni9)8退火20100350 4300空冷分配器304(0Cr18Ni9)8 退火20 100 350 4 300 空冷热处理结论:2BE1253轴套、分配器产品(零件),热处理符合工艺要求,同意验收。

检验员: 日期:审核:日期:质检专用章热处理检验报告产品名称2BE1253产品编号部件名称材质件数热处理方式热处理工艺要求冷却方式起始温度℃升温速度℃/h保温温度℃保温时间h出炉温度℃叶轮316L(00Cr17Ni14Mo2)4退火20100350 4300空冷热处理结论:2BE1253叶轮产品(零件),热处理符合工艺要求,同意验收。

碳钢的热处理实验报告

碳钢的热处理实验报告一、实验目的1、了解碳钢的基本热处理(退火、正火、淬火及回火)工艺方法。

2、研究冷却条件对碳钢性能的影响。

3、分析淬火及回火温度对碳钢性能的影响。

二、实验原理1、钢的淬火所谓淬火就是将钢加热到Ac3(亚共析钢)或Ac1(过共析钢)以上30~50℃,保温后放入各种不同的冷却介质中(V冷应大于V临),以获得马氏体组织。

碳钢经淬火后的组织由马氏体及一定数量的残余奥氏体所组成。

为了正确地进行钢的淬火,必须考虑下列三个重要因素:淬火加热的温度、保温时间和冷却速度。

(1)淬火温度的选择选定正确的加热温度是保证淬火质量的重要环节。

淬火时的具体加热温度主要取决于钢的含碳量,可根据相图确定(如图4所示)。

对亚共析钢,其加热温度为+30~50℃,若加热温度不足(低于),则淬火组织中将出现铁素体而造成强度及硬度的降低。

对过共析钢,加热温度为+30~50℃,淬火后可得到细小的马氏体与粒状渗碳体。

后者的存在可提高钢的硬度和耐磨性。

(2)保温时间的确定淬火加热时间是将试样加热到淬火温度所需的时间及在淬火温度停留保温所需时间的总和。

加热时间与钢的成分、工件的形状尺寸、所需的加热介质及加热方法等因素有关,一般可按照经验公式来估算,碳钢在电炉中加热时间的计算如表1所示。

表1 碳钢在箱式电炉中加热时间的确定加热温度(℃)工件形状圆柱形方形板形保温时间分钟/每毫米直径分钟/每毫米厚度分钟/每毫米厚度700 1.5 2.2 3 800 1.0 1.5 2900 0.8 1.2 1.6 1000 0.4 0.6 0.8(3)冷却速度的影响冷却是淬火的关键工序,它直接影响到钢淬火后的组织和性能。

冷却时应使冷却速度大于临界冷却速度,以保证获得马氏体组织;在这个前提下又应尽量缓慢冷却,以减少钢中的内应力,防止变形和开裂。

为此,可根据C曲线图(如图2所示),使淬火工作在过冷奥氏体最不稳定的温度范围(650~550℃)进行快冷(即与C曲线的“鼻尖”相切),而在较低温度(300~100℃)时冷却速度则尽可能小些。

热处理出货检验报告

热处理出货检验报告

永大真空热处理

客户名称交货日期

出货检验报告来料材质抽测材质

检硬度规格 HRC 实测硬度 HRC 来料重量发货重量验 HS HS 项来料变形HV 热处理变形 HV 来料日期深冷处理目 m/m m/m

一 (略图) (说明)

式热 ? 两处 ? 联理 ? ? 方 Hr Hr Hr 客法户说 ? ? ? ? 明

品

管

检验结果 1 材质确定: 判定备注

1、材质检测以火花TEST,而非光谱议 2 硬度确认:

2、材料硬度公差?2HRC

3、来料变形如0.5m/m经热处理后变形量1-3倍 3 变形确认:

550*700*25/32?1m/m

4、热处理变形合格不合格 4 数量确认: 550*700*25以下1.5m/m

课长: 组长: 品管员:

表单编号:QP-017-04-A。

42CrMo报告

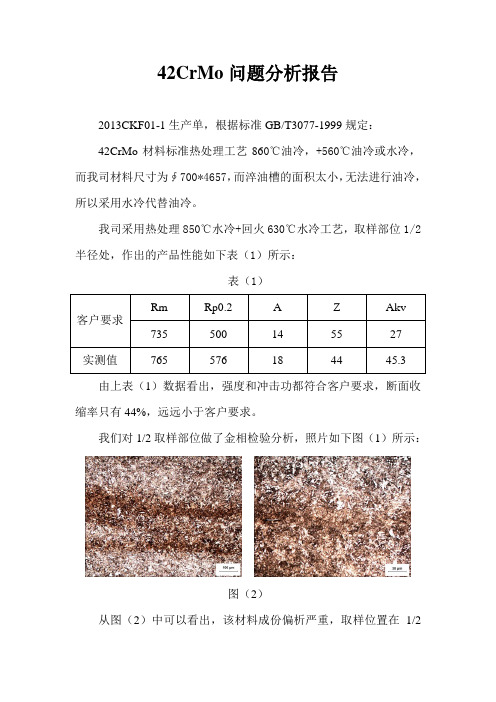

42CrMo问题分析报告

2013CKF01-1生产单,根据标准GB/T3077-1999规定:

42CrMo材料标准热处理工艺860℃油冷,+560℃油冷或水冷,而我司材料尺寸为∮700*4657,而淬油槽的面积太小,无法进行油冷,所以采用水冷代替油冷。

我司采用热处理850℃水冷+回火630℃水冷工艺,取样部位1/2半径处,作出的产品性能如下表(1)所示:

表(1)

由上表(1)数据看出,强度和冲击功都符合客户要求,断面收缩率只有44%,远远小于客户要求。

我们对1/2取样部位做了金相检验分析,照片如下图(1)所示:

图(2)

从图(2)中可以看出,该材料成份偏析严重,取样位置在1/2

半径处,属于锻件中心部位,偏析比较严重,导致断面收缩率低。

得到此结果后,我们马上对工件的取样位置重新取样,根据标准JB/T6395规定,轴类锻件取样位置在离表面1/3半径处,然后我们对工件进行重新取样,性能得出结果如表(2)所示:

表(2)

从表(2)数据可以看出性能全部符合客户标准要求。

我们对1/3取样部位做了金相检验分析,照片如下图(2)所示:

图(2)

从图(2)中可以看出,虽然仍存在偏析现象,但是1/2取样处的偏析情况比1/3取样处的明显严重许多,导致了断面收缩率的不合格。

从以上分析结果,可以总结为锻件的取样位置,对锻件性能的试验结果起到很重要的作用。

热处理及硬度检查记录

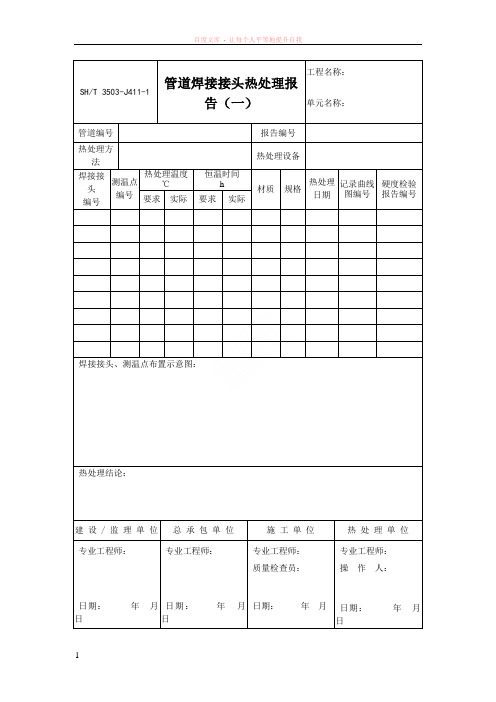

SH/T 3503-J411-1管道焊接接头热处理报告(一)工程名称:单元名称:管道编号报告编号热处理方法热处理设备焊接接头编号测温点编号热处理温度℃恒温时间h 材质规格热处理日期记录曲线图编号硬度检验报告编号要求实际要求实际焊接接头、测温点布置示意图:热处理结论:建设/ 监理单位总承包单位施工单位热处理单位专业工程师:日期:年月日专业工程师:日期:年月日专业工程师:质量检查员:日期:年月专业工程师:操作人:日期:年月日SH/T 3503-J411-2管道焊接接头热处理报告(二)工程名称:单元名称:管道编号报告编号热处理方法热处理设备焊接接头编号测温点编号热处理温度℃恒温时间h材质规格热处理日期记录曲线图编号硬度检验报告编号要求实际要求实际SH/T 3503-J129硬度检验报告第页共页工程名称:单元名称:委托单位报告编号检件编号承包单位检件名称检件规格mm 检件材质热处理状态表面状态检验方法检验标准被检验产品标准设备型号检验比例% 检验数量检验部位编号测点编号硬度值检验部位编号测点编号硬度值检验部位编号测点编号硬度值检验结论:备注:试验人:资格:审核人:资格:检测单位:(公章)报告日期:年月日。

热处理轴承钢金相检验报告

热处理轴承钢金相检验报告:金相热处理检验报告轴承钢金相检验操作热处理金相检验前途轴承钢金相组织篇一:GCr15轴承钢淬回火金相检验GCr15轴承钢淬回火金相检验GCr15钢是铬轴承钢中最具有代表性的,使用量占轴承钢的绝大部分。

滚动轴承一般由内圈套、外圈套、滚动体(滚珠、滚柱、滚锥或滚针)和保持器等部分组成。

轴承钢主要用来制造轴承的内外圈套及滚动体。

其工件淬回火金相检验的依据是JB/T1255-2001《高碳铬轴承钢滚动轴承零件热处理技术条件》(以下简称为:标准)。

实践中如何在标准的指导下分析、检验样品的质量,在帮助企业进行检验小型轴承淬回火工件的工作中我们积累了一些经验。

同时,结合理论知识的收集、整理,又对GCr15钢轴承零件的马氏体淬回火金相检验项目进行了一些总结、分析,在此与同行进行交流。

1.淬回火马氏体级别的鉴定GCr15属于过共析钢,预先热处理是球化退火。

GCrl5正常的淬火温度为:830,860?,奥氏体中溶解有WC=0.5%,0.6%,以及WCr=0.8%(尚有7%,9%的未溶碳化物)。

为了获得高硬度以及较好的强度、冲击韧度和使用寿命,通常采用160士5?的低温回火。

正常淬火后的金相组织应为隐晶马氏体,在其上分布着未溶解的碳化物,它能保证综合力学性能的要求。

其光学显微组织通常由黑、白相间的两种马氏体区域所组成,在黑色马氏体区域中存在较多的碳化物颗粒,白色区域中比较少。

标准中对GCr15淬回火马氏体级别设定有5个级别,分别有图片参照,但是,并没有文字说明如何准确判别样品的级别,即不同级别判定的具体操作方式及简单的理论说明。

同时,标准中的图片印刷质量不佳,分辨不清显微组织的准确形貌。

配合洛阳轴承研究所提供的《高碳铬轴承钢滚动轴承零件热处理技术条件》标准评级图虽然可以清晰辨认显微组织,但也是没有具体的文字说明。

通过理论分析及查阅相关资料可知,判定GCrl5钢淬回火马氏级别是否合格的鉴定形式,实际上可以认为是分析显微组织中黑、白马氏体区域在整体组织中所占的体积比例及辨别淬、回火马氏体形貌的问题。

热处理报告单

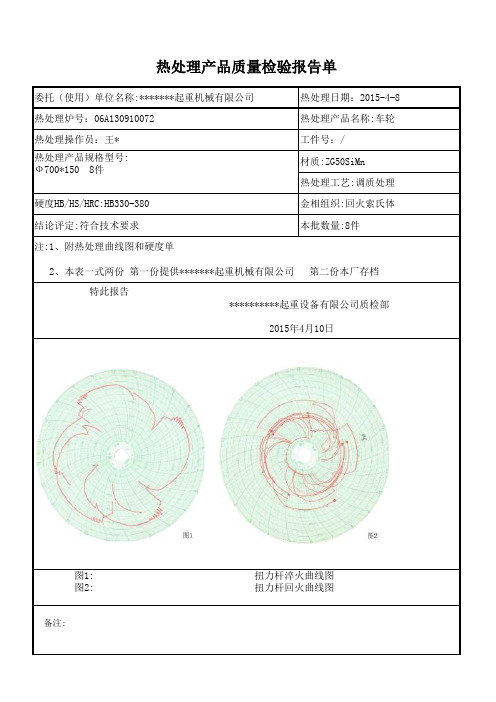

注:1、附热处理曲线图和硬度单 2、本表一式两份 第一份提供*******起重机械有限公司 第二份本厂存档

特此报告

**********起重设备有限公司质检部 2015年4月10日

备注:热处理产品规格型号:

Ф700*150 8件

图1: 扭力杆淬火曲线图

图2: 扭力杆回火曲线图

材质:ZG50SiMn 热处理工艺:调质处理硬度HB/HS/HRC:HB330-380

金相组织:回火索氏体结论评定:符合技术要求

本批数量:8件

热处理产品质量检验报告单

委托(使用)单位名称:*******起重机械有限公司

热处理日期:2015-4-8热处理炉号:06A130910072

热处理产品名称:车轮热处理操作员:王*

工件号:/。

热处理报告模板

保温时间(min)

热处理时间-温度自动记录图

(见附件3)

产品焊接试件

有□无产品焊接试件加热方式

同炉热处理

结论

合格□不合格

责任人:检查员:年 月 日

加热设备规格型号

热电偶名称、型号

热电偶检验时间

热

热电偶与焊件连接方式

处测温设施

理

补偿导线名称型号

理Байду номын сангаас

条

连接自动记录仪名称及编号

件

测温点数量及布置

温控设施

温度控制仪名称

绝热材料名称

隔热

绝热材料规格

隔热层厚度

天气记录

环境温度「C)

入炉温度「C)

降温速度(C/h)

热处理工艺要求

升温速度(C/h)

冷却方法

保温温度(C)

xxxxxxxxxxxxX限公司

热处理检验报告

焊后热处理炉次号

热处理委托单编号

焊件名称及编号

位号、零部件代号或图号

承压设备结构图(见附件1)

承压设备原始条件

钢材牌号

最大SPWHT

外形尺寸

焊后热处理类型

焊后热处理工艺规程编号

加热方式及方法

辅助装置

热处理炉名称、编号及所在位置

热源

加热设施

加热设备名称编号

热处理检验报告模板

热处理检验报告模板

1. 检验概述

本次检验旨在确定材料经过热处理后的物理性能是否符合要求,并对热处理工艺进行评估。

2. 检验对象

材料名称:[材料名称]

检验批次:[批次号]

热处理工艺:[工艺参数]

3. 检验方法

本次检验采用[检验方法]进行。

4. 检验结果

4.1 物理性能测试结果

通过对热处理后材料的物理性能进行测试,得到以下结果:

4.1.1 硬度测试结果

- 中心硬度:[中心硬度数值] HRC

- 表面硬度:[表面硬度数值] HRC

4.1.2 抗拉强度测试结果

- 抗拉强度:[抗拉强度数值] MPa

4.2 工艺评估结果

根据测试结果,对热处理工艺进行评估:

4.2.1 硬度分布评估

通过硬度测试结果可知,材料的硬度分布符合要求,并且具有良好的一致性。

4.2.2 抗拉强度评估

抗拉强度测试结果表明,材料的抗拉强度满足设计要求,并具备足够的强度。

5. 检验结论

根据测试结果和工艺评估,得出以下结论:

本次热处理后的材料物理性能符合要求,热处理工艺合理且有效。

6. 附录

6.1 测试仪器与设备

- 物理性能测试设备:[设备名称]

- 硬度测试设备:[设备名称]

- 抗拉强度测试设备:[设备名称]

6.2 工艺参数

热处理工艺参数如下:

- 温度:[温度数值]

- 保温时间:[时间数值] 小时- 冷却方式:[冷却方式]

以上报告所述,属实无误。

编写人:[编写人姓名]

日期:[报告编写日期]。

锻件热处理报告

Forging Heat Treatment Report 锻件热处理记录报告Reporter(操作者):Trier(检查员):Quality Inspection Section stamp(质检章):2014年8月2日受压元件(锻件)产品质量证明书Quality Certificate of Forging锻件名称:锻件、支撑法兰、法兰盖、外筒法兰Forging name:锻件编号:F14-132~137Forging serial number:质量保证师印章:Quality Assurance Engineer Stamp:法定代表人印章:Lagal Representative Stamp:制造单位:大石桥市石化机械制造厂Manufacturer:Dashiqiaoshi ShihuajixieDuanzaochang2014年8月5日锻件产品合格证质量检验报告压力容器安全技术监察规程》、设计图样和行业标准的要求。

质量检验员签字2014年8月21日Inspector Signature质量检验科(处)章2014年8月21日Quality Inspection Section(Department)Stamp 检验责任师:检查员:2014年8月21日机械性能测试报告Consign No. 委托号:201408161 Report Date报告日期:2014.8.19Consign Unit 委托单位:质检科Material 材料:316Sample No. 样式编号:14-4004 Sample Size 式样规格:φ12.5Heat treatmen 热处理状态:S Lot No.炉批号:13CT2719Forging Name产品名称:锻件、支撑法兰、法兰盖、外筒法兰Transf No.标记移植号:F14-132~137钢板、锻件超声波检测报告辽—5-14共页第页使用单位:辽阳科林仪表有限公司报告编号:钢板、锻件超声波检测报告辽—5-14共页第页使用单位:辽阳科林仪表有限公司报告编号:钢板、锻件超声波检测报告辽—5-14共页第页使用单位:辽阳科林仪表有限公司报告编号:钢板、锻件超声波检测报告辽—5-14共页第页使用单位:辽阳科林仪表有限公司报告编号:钢板、锻件超声波检测报告辽—5-14共页第页使用单位:辽阳科林仪表有限公司报告编号:钢板、锻件超声波检测报告辽—5-14共页第页使用单位:辽阳科林仪表有限公司报告编号:。

工件材料热处理检验方法和规范

金属零件的内在质量主要取决于材料和热处理。

因热处理为特种工艺所赋予产品的质量特性往往又室补直观的内在质量,属于“内科”范畴,往往需要通过特殊的仪器(如:各种硬度计、金相显微镜、各种力学性能机)进行检测。

在G B/T19000-ISO9000 系列标准中,要求对机械产品零部件在整个热处理过程中一切影响因素实施全面控制,反映原材料及热处理过程控制,质量检验及热处理作业条件(包括生产与检验设备、技术、管理、操作人员素质及管理水平)等各方面均要求控制,才干确保热处理质量。

为此,为了提高我公司热处理产品质量,遵循热处理相关标准,按零件图纸要求严格执行,特制定本规范本规范合用于零件加工部所有热处理加工零件。

通常是根据金属零件工作时所承受的载荷,计算出金属零件上的应力分布,考虑安全系数,提出对材料的强度要求,以强度要求,以强度与硬度的对应关系,确定零件热处理后应具有大硬度值。

为此,硬度时金属零件热处理最重要的质量检验指标,不少零件还时惟一的技术要求。

1、常用硬度检验方法的标准如下:GB230 金属洛氏硬度试验方法GB231 金属布氏硬度试验方法GB1818法GB4342方法金属表面洛氏硬度试验方法金属显微维氏硬度试验方法GB4340GB5030金属维氏硬度试验方金属小负荷维氏试验2、待检件选取与检验原则如下:为保证零件热处理后达到其图纸技术(或者工艺)要求,待检件选取应有代表性,通常从热处理后的零件中选取,能反映零件的工作部位或者零件的工作部位硬度的其他部位,对每一个待检件的正时试验点数普通应不少于3 个点。

通常连续式加热炉(如网带炉) :应在连续生产的网带淬火入回火炉前、回火后入料框前的网带上抽检3-5 件/时。

且及时作检验记录。

同时,若发现硬度超差,应及时作检验记录。

同时,若发现硬度越差,应及时进行工艺参数调整,且将前1 小时段的零件进行隔离处理(如返工、检)。

通常期式加炉(如井式炉、箱式炉):应在淬火后、回火后均从料框的上、中、下部位抽检6-9 件/炉,且及时作检验记录。

热处理实习报告

热处理实习报告篇一:金属材料热处理实习报告表面处理问题一表面涂层可以提高刀具的那些性能?答在7410工厂及泰尔重工公司里经常可以看到带有各种颜色的刀具,这是刀具涂层所致。

刀具涂层一般可以提高刀具的切屑性能和耐磨性能,通常以Al-Ti- N,Al-Cr-N 及多层薄膜居多。

物理气相沉积(PVD)的处理温度一般在500℃以下,可作为最终处理工艺用于高速钢刀具的涂层,提高高速钢刀具的切削性能,因而得到了迅速推和应用。

但传统的氮化物涂层(如TiN)硬度低,耐磨性差,尤其热稳定性差。

限制了其在干式切削(尤其是钻削)刀具中的应用。

通过引入合金元素(如Al、Zr、Cr、V等)到TiN涂层,形成新的多元涂层体系,可提高涂层硬度,【1】改善涂层的抗磨损性和热稳定性。

问题二模具表面强化的目的有哪些?其主要有哪些方法?并简要说明新型涂层技术在模具上的应用?答在7410工厂我们见到的是喷丸对模具工作零件进行表面强化。

表面强化处理的目的是在基体材料与有性能的基础上再赋予新的性能。

这些新性能主要有:耐磨性、抗黏附性、抗热咬合性、耐热疲劳性、耐疲劳强度、耐腐蚀性等。

模具的表面强化处理按其处理温度范围,可分为低温巾温和高温处理三类。

模具工作零件表面强化处理按其原理可分为三种:第一种是改变表面化学成分的化学热处理方法,如渗碳、渗氮、渗铬和渗硼以及多元共渗属化学热处理,如泰尔重工热处理车间的渗氮;第二:种是各种涂层的表面涂覆处理,如堆焊、镀硬铬、超硬化合物途层属表面涂覆处理;第三种是不改变表面化成分的强化处理,如火焰淬火、喷丸金属表面加工强化处理等。

新型纳米涂层主要有三种:(1)制作纳米复合镀层。

在传统的电镀液中加入零维或一维纳米质点粉体材料可形成纳米复合镀层。

用于模具的Cr-DNP纳米复合镀层,可使模具寿命延长、精度持久不变,长时间使用镀层光滑无裂纹。

纳米材料还可用于耐高温的耐磨复合镀层。

如将纳米粉体材料加入Ni-W-B非晶态复合镀层,可提高镀层在550~850℃的高温抗氧化性能,使镀层的耐蚀性提高2~3倍,耐磨性和硬度也都明显提高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2BE1253

产品编号

20170223-105、20170223-106、20170223-107、20170223-108

部件名称

材质

件数

热处理方式

热处理工艺要求

冷却方式

起始温度

℃

升温速度

℃/h

保温温度

℃

保温时间

h

出炉温度

℃

轴套

304(0Cr18Ni9)

8

退火

20

100

350

4

300

空冷

分配器

部件名称

材质

件数

热处理方式

热处理工艺要求

冷却方式

起始温度

℃

升温速度

℃/h

保温温度

℃

保温时间

h

出炉温度

℃

主轴(调质)

45#

4

淬火

600

80

870

5

870

油冷

回火

350

60

640

8

350

空冷

热处理结论:

2BE1253主轴产品(零件),热处理符合工艺要求,同意验收。

检验员:

日期:

审核:

日期:

质检专用章

热处理检验报告

304(0Cr18Ni9)

8

退火

20

100

350

4

300

空冷

热处理结论:

2BE1253轴套、分配器产品(零件),热处理符合工艺要求,同意验收。

检验员:

日期:

审核:

日期:

质检专用章

热处理检验报告

产品名称

2BE1253

产品编号

20170223-105、20170223-106、20170223-107、20170223-108

部件名称

材质

件数

热处理方式

热处理工艺要求

冷却方式

起始温度

℃

升温速度

℃/h

保温温度

℃

保温时间

h

出炉温度

℃

叶轮

316L(00Cr17Ni14Mo2)

4

退火

20

100

350

4

300

空冷

热处理结论:

2BE1253叶轮产品(零件),热处理符合工艺要求,同意验收。

检验员:

日期:

审核:

日期:

质检专用章

2BE1253侧端盖产品(零件),热处理符合工艺要求,同意验收。

检验员:

日期:

审核:

日期:

质检专用章

热处理检验报告

产品名称

2BE1253

产品编号

20170223-108

部件名称

材质

件数

热处理方式

热处理工艺要求

冷却方式

起始温度

热处理检验报告

产品名称

2BE1253

产品编号

20170223-105、20170223-106、20170223-107、20170223-108

部件名称

材质

件数

热处理方式

热处理工艺要求

冷却方式

起始温度

℃

升温速度

℃/h

保温温度

℃

保温时间

h

出炉温度

℃

侧端盖

H250

8

退火

20

100

500

2

160

空冷

热处理结论:

℃

升温速度

℃/h

保温温度

℃

保温时间

h

出炉温度

℃

泵体

Q235B

4

退火

20

100

720

3

720

空冷

热处理结论:

2BE1253泵体产品(零件),热处理符合工艺要求,同意验收。

检验员:

日期:

审核:

日期:

质检专用章

热处理检验报告

产品名称

2BE1253

产品编号

20170223-105、20170223-106、20170223-107、20170223-108