不良品处理报告单

不良品改善报告范文(3篇)

不良品改善报告范文第1篇P:计划(一)制定改善计划20xx年1月P公司派训的L工程师结训回到企业后,立即深入现场进行问题调研,再结合参训前收集的现场管理问题点,然后召集改善工作筹组会议决定IE改善工作小组由工艺部工程师、生产副总、车间主管、品检工程师等8位成员共同组成,并由工艺部L 工程师担任IE改善工作小组组长,制定出每位小组成员的工作职责及IE改善小组的工作计划。

IE改善小组将IE改善工作主题聚焦于车间制程的改善及标准化。

(二)设定改善目标两周后,改善小组就改善主题对P公司的生产流程及产品的现况展开讨论,发现车间生产效率仅有61%,改善小组随即运用SMART原则来进行改善目标设定,并将改善目标设定为:1、从简化生产流程设计上入手,运用作业程序(流程)分析手法来降低产品加工成本,在现有成本基础上降低15%。

2、通过生产线工站重新部置及人员编成,运用IE手法使生产线平衡,并提高装配效率,在现有的基础提升55%。

3、改善时间为五个月(20xx年1月20xx年5月)。

改善目标确定下来,改善小组立即将主题及目标进行分解成小项目,由改善小组成员分别负责各个小项目,进行团队合作。

并定每两周召开一次改善小组会议,共同探讨实现目标的方法。

D:执行(一)执行改善对策20xx年1月下旬改善小组召开二次改善小组会议,共同探讨改善对策。

决议改善初期先设计几组新规格的模具投入生产流程中进行改善对策的尝试。

于20xx年2月上旬模具完成制作及验模后,随即将此模具投入生产流程开始进行小批量试产。

而在其试产过程中,肯定会有各式各样的问题存在,到时改善小组成员需到现场进行跟踪讨论发现的问题及解决问题的方法。

C:检查(一)改善对策执行结果验证20xx年2月中旬改善小组召开第三次改善小组会议,共同对改善对策的初期执行结果进行验证。

发现生产效率提高了,人力需求降低了2/3,表示此改善对策是可行的。

但以仅运用此改善对策的情况来看,要达成改善计划所设定的目标,仍然有许多的问题要解决。

不良报告原因分析以及改善范本

根据设备磨损和老化规律, 制定预防性维修计划,提 前进行维修和更换部件。

完善质量管理体系

制定严格的质量标准

明确各项工作的质量要求,确保员工了解并遵 循。

加强过程控制

对生产或服务过程进行严格监控,确保每个环 节都符合质量要求。

质量检验与追溯

对产品进行严格的质量检验,同时建立追溯体系,以便及时发现问题并进行境条件不符合要求、环境变化等。

详细描述

环境因素也是导致不良报告的原因之一,包 括环境条件不符合要求、环境变化等。这些 问题可能导致生产出的产品不符合要求,影 响产品质量和性能。

Part

03

改善措施与方案

优化采购流程

总结词

优化采购流程是降低不良报告率的关键措施 之一。

详细描述

通过建立严格的供应商筛选标准和评估机制 ,确保供应商的质量和可靠性。加强与供应 商的沟通与协作,提高采购信息的透明度和 准确性。同时,优化采购计划和订单管理, 降低因缺货或过量库存导致的不良报告风险

原材料问题是不良报告的主要原因之一,包括原材料质量不达标、规格不符、 成分不纯等。这些问题可能导致生产出的产品不符合要求,影响产品质量和性 能。

设备故障

总结词

设备老化、维护不当、操作失误等。

详细描述

设备故障也是导致不良报告的常见原因,包括设备老化、维护不当、操作失误等。这些问题可能导致设备在生产 过程中出现故障,影响产品的正常生产和质量。

详细描述

建立严格的环境控制标准和监测机制,确保生产环境符 合相关法规和标准要求。加强环境因素的监测和记录, 及时发现并解决环境问题对产品质量的影响。同时,提 高员工的环境意识和责任感,加强环境管理的培训和教 育,形成全员参与的良好氛围。

异常处理单(8D报告)

曹翊

2016/11/11

8-D 效果追踪(Effectiveness Verification)

负责人

日期 (Due Date)

后续交货跟踪情况Impoved shipments follow up

第一批

1st

第二批

第三批

shipment

2nd shipment

3rd shipment

抱怨改善状况Effect of improvement

核准 (Approved by):

黄庆

2-D 相关责任单位(Relative Dept) :

审核 (Reviewed by):

毕永强

承办 (Prepared

by):

禹明超

制造部、品质部

3-D 原因分析( Root Cause)

1,外观不良:①,外观出现压伤、变形、缺料、裂痕、脏污、批锋不良,产品在成型过程中由 于作业不规范,对产品外观及环境不够重视,致使不良品流入。②孔径异常,产品在成型过程中 由于模具磨损致使孔径出现披锋,作业员没能及时反馈,造成不良品流入。 2,检测:品质部在检验过程中未按正常检验标准进行作业,致使不良流入。

调查(Prepared by): 禹明超

以永久对策平行展开到贵司所有产品,把永久对策以文件形式规定下来,便于后续产品的质量管 控

毕永强

2016/11/11

7-D 标准修订(Standard recension) 对作业指导书HSM-SOP-0001~0030文件进行修订,让作业程序更详细化

责任人

日期

(Followed by) (Due Date)

异常时积极和客户勾通,不可擅自决定,未经客人同意的异常产品不可出货。

外观不良改善报告

临时对策

1:已出货产品客户挑选使 用,不良品由我司负责补 回。 2:对在库品及同系列进行 排查(已贴标封存)。

库存处理图片

原因分析

破损:产品保护不当,在坑机 线移动时容易被轮轴锐角刮伤。

脏污:1.车间生产环境局限性, 有较多灰尘,产品在车间摆放、 储存时未在产品上盖纸板,有灰 尘落在纸板上。

2.栈板或轮轴脏污,产品堆码时 未垫纸板进行保护。

3: 21S1108(5G2)无库存。

4:21S1109(5GC2)无库存。

以上返工选别的不良品已作报废处理。

横向展开

1:召集由生产、品质、 全检人员培训记录

业务人员参与的专题品

质检讨会议,并制作品质

警报,各部门负责人对

本部门人员进行宣导、

教育,防止类似不良再

次发生。

品质考核

2:对全检人员进行培训。

xx问题描述客户xxx反映我司5g2系列纸箱有破损脏污超边缩边等外观不良现象要求我司对此作出原因分析及制定改善措施并对库存同系列的产品展开横向排查6g27g25gc2

XXXX纸箱外观 不良改善报告

作成:皇陵

印 XXXXXXXXXXX有限公司 章 XXXXXXX XXi XX XX environmentalXXXX science and XXXX Co Ltd

内容提要

改善小组 问题描述 临时对策 原因分析 短期对策 实施验证 横向展开 结案祝贺

改善小组

改善组长:XX

改善成员:

生产部:XXX XXX 成型课:XXX XXX 品质部:XX XX 物流部:XX 业 务部:XX 跟单 部:XX

问题描述

客户XXX反映我司5G2系 列纸箱有破损、脏污、超 边、缩边等外观不良现象, 要求我司对此作出原因分 析及制定改善措施,并对 库存同系列的产品展开横 向排查(6G2、7G2、 5GC2)。

售后不良品分析报告书

售后不良品分析报告书一、背景描述本报告旨在分析公司在售后服务中所遇到的不良品问题,并提出解决方案,以提高公司售后服务的质量和客户满意度。

二、不良品问题描述1. 产品数量问题:公司在销售中发现,有一批产品存在数量问题,即实际出货数量与客户订单数量不符,导致客户投诉和不满。

2. 产品外观问题:公司接到部分客户投诉称,所收到的产品存在不同程度的外观问题,包括表面划痕、破损等,影响产品的使用和美观度。

3. 产品性能问题:公司收到部分客户反馈称,产品的性能不符合宣传所述,存在使用障碍和功能缺陷,不满足客户的需求。

4. 售后服务问题:公司售后服务的响应速度较慢,导致客户在处理问题时消耗了较长时间和精力,对公司的服务不满意。

三、不良品问题分析1. 产品数量问题分析通过对公司生产和供应链的调查,发现产品数量问题主要由以下因素导致:- 交付质检流程不严格:公司内部交付质检环节存在疏漏,导致未能及时发现数量问题。

- 外部供应商问题:公司在采购过程中未对供应商的数量控制进行有效管控,导致供应商提供的产品数量与订单不符。

2. 产品外观问题分析产品外观问题主要由以下原因引起:- 运输和搬运过程中的损坏:产品在运输和搬运过程中受到了外界冲击、摩擦等问题,导致产品表面出现划痕或破损。

- 质检环节的疏漏:公司在质检过程中未对产品外观进行充分检查,导致不良品流入市场。

3. 产品性能问题分析产品性能问题主要由以下原因导致:- 设计和制造过程中的问题:公司在产品设计和制造的过程中存在一些技术和工艺问题,导致产品的性能不符合客户需求。

- 质量控制不严格:在生产过程中,公司未能对产品进行充分的质量控制,导致不良品流入市场。

4. 售后服务问题分析售后服务问题的原因主要有以下方面:- 售后服务流程不完善:公司未能建立完备的售后服务流程和制度,导致处理客户问题的速度较慢。

- 人员技能不足:部分售后服务人员未能掌握足够的产品知识和解决问题的能力,导致服务效率低下。

不良品改善报告范文

不良品改善报告范文

不良品改善报告。

一、问题描述。

在生产过程中,我们发现了一批不良品,主要问题包括产品外观不良、尺寸不合格、材料质量不达标等。

这些问题严重影响了产品的质量和客户的满意度,需要我们及时采取措施进行改善。

二、原因分析。

1.工艺流程不完善,生产过程中存在一些工艺环节不够严谨,导致产品出现外观不良、尺寸不合格等问题。

2.材料质量不达标,部分原材料的质量未经过严格筛选,导致产品质量不稳定。

3.员工操作不规范,部分员工在操作过程中存在疏忽大意的情况,导致产品出现质量问题。

三、改善措施。

1.完善工艺流程,对生产流程进行全面梳理,优化工艺环节,

加强对关键工艺环节的监控和管理,确保产品质量稳定。

2.严格把关原材料,加强对原材料的质量控制,建立严格的原

材料进货检验制度,确保原材料的质量达标。

3.加强员工培训,对员工进行质量管理方面的培训,提高员工

的质量意识和操作技能,确保产品质量符合标准。

四、改善效果。

经过以上改善措施的实施,我们对产品的质量进行了全面提升,不良品率明显下降,客户投诉情况得到了有效控制,产品质量得到

了客户的认可和好评。

同时,我们也加强了对生产过程的监控和管理,提高了生产效率和产品质量稳定性。

五、总结。

通过此次不良品改善报告,我们深刻认识到了产品质量对企业

发展的重要性,也意识到了要想提高产品质量,必须从源头抓起,

加强对生产过程的管理和控制。

我们将继续加强质量管理,不断改进工艺流程,提高产品质量,为客户提供更优质的产品和服务。

不合格品处置报告

不合格品处置报告报告编号: [编号][日期]收件单位:[单位名称]联系人:[联系人姓名]联系电话:[联系电话]主题:不合格品处置报告尊敬的[单位名称]:本报告旨在向贵单位汇报我方对于发现的不合格品进行的处理与处置情况。

为保证消费者的合法权益和维护市场秩序,我们高度重视不合格品的处理工作,并积极采取相应的措施,以确保产品的质量和安全。

一、问题描述据我方质检部门检测结果显示,我们发现以下不合格品:1. 不合格品名称:[产品名称]编号:[编号]数量:[数量]批次号:[批次号]生产日期:[生产日期]质量问题描述:[问题描述]2. 不合格品名称:[产品名称]编号:[编号]数量:[数量]批次号:[批次号]生产日期:[生产日期]质量问题描述:[问题描述]二、不合格品处理措施基于对不合格品情况的严肃性和风险评估,我们采取了以下处理措施:1. 产品召回:针对上述不合格品,我方已立即启动召回程序,并在全国范围内通知各销售渠道及消费者进行产品召回。

我们将协助销售渠道更换同类型的符合质量标准的产品,并承担相应的费用。

2. 品质改进措施:针对不合格品发现的问题,我们已经对生产工艺和质量控制体系进行全面自查,并进行合理的技术改进。

确保今后生产的产品更加符合相关标准和要求。

三、补偿措施为了弥补不合格品给贵单位造成的损失,我方决定采取以下补偿措施:1. 产品费用补偿:我们将根据实际情况,按照双方协商达成的补偿金额,赔偿贵单位因不合格品造成的经济损失。

同时,也请贵单位提供相关的经济损失证据材料,以便我们进行审核和赔偿。

2. 合作优惠:针对此次事件,我方为了向贵单位表示诚意和歉意,愿意与贵单位在今后的合作中给予一定的价格优惠或增加额外的支持。

四、质量保证措施为确保今后产品的质量和安全性,我方将进一步强化质量管理工作,贯彻以下措施:1. 加强供应商管理:对供应商进行更严格的审核和评估,确保供应商提供的原材料和零部件符合质量要求,减少不合格品发生的概率。

产品不良质量分析报告单

产品不良质量分析报告单一、报告目的本报告旨在对近期出现的产品不良质量问题进行深入分析,找出问题原因,并提出相应的改进措施,以确保产品质量的持续改进。

二、问题描述最近一段时间,公司生产的款产品出现了一定数量的不良品情况。

产品主要问题集中在以下几个方面:1.外观问题:部分产品存在色差、气泡、划痕、刻字不清晰等问题。

2.功能问题:部分产品在使用过程中出现漏液、漏气等问题。

3.耐久性问题:部分产品使用时间较短就出现开裂、断裂等问题。

三、问题原因分析1.外观问题原因分析:1)生产工艺不稳定:部分产品在生产过程中,工艺参数控制不当,导致产品表面色差较大。

2)质量把控不严格:生产线上存在一些质量检查环节,但并不够严格,容易出现疏漏情况。

3)原材料质量不合格:部分原材料供应商提供的原材料质量与承诺不符,导致产品出现气泡、划痕等问题。

2.功能问题原因分析:1)设计不合理:产品部分结构设计存在问题,导致容易漏液、漏气等功能问题。

2)生产线工艺控制不当:生产过程中部分工艺参数未能达到要求,导致产品功能问题。

3.耐久性问题原因分析:1)材料选择不当:部分产品使用的材料未能经受长期使用的考验,导致开裂、断裂等耐久性问题。

2)原材料供应商质量不稳定:原材料供应商存在质量不稳定的情况,不同批次的原材料质量差异较大。

四、改进措施建议1.外观问题改进措施:1)优化生产工艺:对生产过程中的关键工艺参数进行调整和优化,确保色差控制在合理范围内。

2)质量检查强化:加强生产线上质量检查环节,增加检查频次,确保产品表面没有瑕疵。

3)加强原材料质量把关:与原材料供应商进行沟通,要求提供符合要求的原材料,并建立质量监督机制。

2.功能问题改进措施:1)重新设计产品结构:针对存在漏液、漏气等问题的部分产品,进行结构调整,确保功能得到有效改善。

2)加强生产线工艺控制:对产品生产过程中涉及到功能的工艺参数进行严格控制,确保产品功能稳定可靠。

3.耐久性问题改进措施:1)材料选择优化:重新评估使用材料的性能和耐久性,选择更加耐久可靠的材料进行生产。

公司内批量故障质量不良报告单(表格)

技 术

批 准

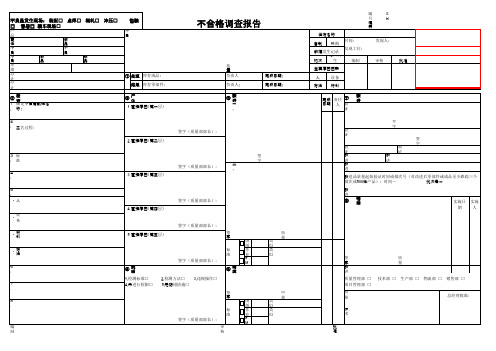

不良品发生现场: 装配□ 点焊□ 辊轧□

□ 售后□ 装车现场□

产

品

零

成

件

品

不

不

良

良

不

成

成

良

品

品

零

部 总

计 总

计

冲压□

②

检 查

1 确定不良零部件名

. 称:

包装

不 良

① 处理 库存成品: 结果 库存零部件:

③

产 生

1 直接原因(第一层)

2 . 工艺过程:

2 直接原因(第二层)

不合格调查报告

质 量 负责人

F M

⑥

同 类

1.检测标准□ 4.未进行检测□

2.检测方法□ 3.违规操作□ 5.无防错措施□

签

字 图

纸

标

作

准

业

签字(质量部部长):

F M

审

核

质 量 类 似 类 似

质 量 类 似 类 似

编

S

号

H

填

表

供方名称

自制 外购 时间:

故障发生记录 发现工位: 再次发

初次

生

编制

发现人: 审核

主要原因因素

人Leabharlann 设备方法 材料负责人:

⑤

改 进

一

、

签字(质量部部长):

完成日期: 完成日期:

3标 .准

4 .

5 .

・人

・

设 备

・

材 料

・

方 法

6 .

7 .

8 .

编 制

签

字

签字(质量部部长):

电动工具车间生产不合格品报告跟处理方案表

电动工具车间生产不合格品报告跟处理方案表摘要:一、不合格品报告概述二、不合格品产生的原因分析三、处理方案及实施步骤四、预防措施及建议正文:电动工具车间生产不合格品报告跟处理方案表一、不合格品报告概述根据我国相关产品质量法规,现将我电动工具车间生产的不合格品情况进行公示。

本报告主要包括不合格品的种类、数量、生产批次、发现时间等信息,以期提高生产质量,减少不合格品的出现。

二、不合格品产生的原因分析经过对不合格品进行全面排查,分析其主要原因如下:1.原材料质量问题:部分原材料不符合国家相关标准,导致生产过程中出现不合格品。

2.生产工艺不当:生产过程中,部分环节工艺控制不严格,使得产品性能不稳定,达不到质量要求。

3.操作人员素质:操作人员技能水平参差不齐,对生产过程把控不严格,导致不合格品流出。

4.设备故障:部分设备存在故障,影响了生产过程中的产品质量。

三、处理方案及实施步骤针对上述原因,制定如下处理方案:1.加强原材料检验:对进厂原材料进行全面检测,严把质量关,不合格原材料严禁使用。

2.优化生产工艺:对生产过程中存在的工艺问题进行整改,加强工艺纪律,确保产品质量稳定。

3.培训操作人员:提高操作人员素质,加强质量意识,规范操作流程。

4.设备维修与保养:及时检修设备,确保设备正常运行,降低设备故障对产品质量的影响。

5.严格质量验收:加强产品出厂前的质量验收,确保不合格品不流入市场。

四、预防措施及建议1.建立健全质量管理体系:从原材料、生产、验收等环节进行全面把控,提高产品质量。

2.定期开展质量培训:加强员工的质量意识,提高整体质量管理水平。

3.设立质量奖惩制度:对质量工作表现突出的员工给予奖励,激发员工关注质量的积极性。

4.加强与供应商的合作:优选合格供应商,建立长期稳定的供应关系,确保原材料质量。

5.定期检查设备:制定设备检查保养计划,及时发现并排除设备隐患。

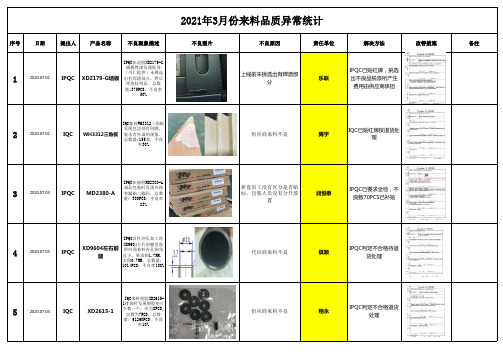

供应商来料不良统计报告

序号日期提出人产品名称不良现象描述不良图片不良原因责任单位解决方法改善措施备注12020.07.02IPQC XD2179-G墙板IPQC在巡检XD2179-G墙板烤漆发现胚体(川仁提供)未挑选出有焊渣部分,烤后焊渣较明显.总数量:375PCS;不良率50%上线前未挑选出有焊渣部分乐联IPQC已贴红牌,挑选出不良品脱漆所产生费用由供应商承担22020.07.02IQC WH3312三角板IQC抽检WH3312三角板发现包边处有间隙,胶水有外溢的现象.总数量:155套;不良率30%供应商来料不良腾宇IQC已贴红牌按退货处理32020.07.03IPQC MD2380-A IPQC在抽检MD2380-A成品包装时发现外箱有漏贴二维码.总数量:300PCS:不良率23%折盒员工没有区分是否贴标,包装人员没有分开放置润恒泰IPQC已要求全检,不良数70PCS已补贴42020.07.03IPQC XD9604左右前腿IPQC首件冲压加工的XD9604左右前腿发现供应商来料内孔倒角过小,要求倒1.7MM,实倒0.7MM.总数量:1014PCS:不良率100%代应商来料不良棋顺IPQC判定不合格待退货处理52020.07.04IQC XD2615-1 IQC来料检验XD2615-1排袋时发现塑胶垫片少数一个,应为8PCS,实数为7PCS.总数量:91260PCS:不良率10%供应商来料不良翔永IPQC判定不合格退货处理2021年3月份来料品质异常统计62020.07.04IQC ST31脚架 IQC检ST31脚架有3处问题:1.盲孔焊接处有气孔,2.支撑脚与上框实配M8牙孔有偏移无法装螺丝,3.管未钻漏水孔.不良数量:22PCS:不良率100%;供应商来料不良众兴鑫IQC已要求供应商现场返工处理72020.07.04IQC XD2463副臂IQC检XD2463副臂来料时发现管口披锋过大.总数量:2400PCS:不良率80%供应商来料不良九立IQC贴红牌已退货处理82020.07.04IPQC MD5428横条包装产线在准备回牙加工MD5428时发现两端的4个M5牙未攻牙.总数量:1500PCS:不良率100%供应商来料不良晟豪包装未上线生产,不良品待仓库退给供应商返工92020.07.04IQC XIN059蓝色PE袋IQC检来料蓝色PE袋时发现袋侧边破裂.总数量:1500PCS:不良率100%供应商来料不良锦涵IQC判定不合格,本厂报废处理102020.07.04IPQC MD2298-2螺丝包IPQC包装首检MD2298-2螺丝包时发现7/32”钻头表面防锈油颜色发黑,沾染到塑胶袋上,影响外观.总数量:1300PCS:不良率5%供应商来料不良三和包装车间挑选使用112020.07.06IPQC XD117水管架 IPQC在供应商良联抽检XD117水管架成品包装时发现产品烤漆不良露底,抽检10PCS均露底.总数量:400PCS:不良率100%供应商喷涂不良良勤IPQC已要求供应商返工处理122020.07.06IQC XD2180墙板 IQC来料检XD2180墙板发现有毛刺未除,抽10PCS有7PCS不良.总数量:2000PCS:不良率70%;供应商来料不良润恒泰经王经理批准,此批特采接收,毛刺由包装车间协助处理132020.07.06IQC MD2127墙板 IQC来料检验MD2127墙板横条发现有批量披锋未除.总数量:1016PCS:不良率80%供应商来料不良润恒泰IQC判定不合退货处理142020.07.06IQC XD2298-Z黄盒 IQC检XD2298-Z黄盒时贴纸卡位印错地方,折盒后应在外侧.总数量:251PCS:不良率100%供应商来料不良浚升达经业物朱经理确认特采使用152020.07.08IQC MD2298副臂IQC来料检MD2298副臂发现管套内生锈不良.总数量:3651PCS:不良率45%供应商来料不良恒通IQC判定不合退货处理162020.07.10IQC XD5610支撑杆IQC来料检XD5610支撑杆折边处有压痕,烤漆测试后仍有明显印痕.总数量:505PCS:不良率60%供应商来料不良众兴鑫IQC判定不合退货处理172020.07.10IQC704-KD IQC检704-KD托盘时发现LOGO处有披锋示除.总数量:1200PCS:不良率60%供应商来料不良书楼IQC已贴红牌已退货处理182020.07.10IQC MD2361-32墙板IQC检MD2361-32墙板发现内孔处毛剌披锋不良.总数量:1600PCS:不良率80%供应商来料不良润恒泰IQC已贴红牌已退货处理192020.07.10IQC MD2463-02说明书IQC来料检MD2463-02说明书时发现文档顶部印刷与电子文档不符.总数量:1000PCS:不良率100%业务提供给供应商资料未更新,样版与文档不符中天业务刘珠娟与客户沟通后,同意此批特采使用202020.07.11IQC XD2163-OPTPE袋IQC来料检XD2163-OPT排袋发现不良两处:1.螺丝包排袋尺寸不合格,一款比样版宽,另一款比样版长;2.PE袋4*14警告标语印刷错误,要求为无三国警告语印刷.总数量:3000PCS:不良率100%;供应商来料不良锦涵排袋业务吴香香同意特采使用;PE袋警示语印刷错误的600PCS退货处理212020.07.11IQC XD2476面板IQC来料检XD2476面板发现有边缘毛剌未除干净,抽10PCS有5PCS不良.总数量:400PCS:不良率50%供应商来料不良恒通王经理批准特采,由包装车间协助挑选222020.07.13IPQC B86EVIPQC巡检包装车间B86EV墙板时发现墙板上的竖条用错,应为无凹点.总数量:500PCS:不良率25%供应商来料不良润恒泰车间挑选出不良品124PCS,IPQC已挂红牌隔离232020.07.13IQC XD2180墙板IQC检XD2180墙板发现表面有砂粒、爆漆,胚体有发黄生锈现象,抽7PCS有4PCS不良.总数量:2135PCS:不良率50%供应商来料不良润恒泰IQC挂红牌已退货处理242020.07.13IQC XD2379-Z说明书IQC来料检XD2379-Z说明书发现反面印刷错误,印成XD2393-Z了.总数量:502PCS:不良率100%采购提供给供应商的资料错误,供应商未发现文档错误采购科IQC已贴红牌,按报废处理252020.07.14IQC XD2180长条IQC检来料XD2180长条发现内侧生锈,抽10PCS有8PCS不良.总数量:1560PCS:不良率80%供应商来料不良润恒泰IQC挂红牌已退货处理262020.07.15IQC XML006-24K螺丝包IQC检XML006-24K螺丝包发现两处问题:1.第2格垫片厚度用错,应为1.0*M20*8.5,实测为1.5*M20*8.5;2.第4格平头内六角M6*8螺丝数量包错,应为8PCS,实包为4PCS.总数量:2403PCSPCS:不良率100%供应商来料不良翔永IQC判定不合格已退货处理;272020.07.15IQC PL2868-LK排袋IQC来料检PL2868-LK排袋发现与文档不符,第1格漏印小纸条内容.总数量:1002PCS:不良率100%供应商来料不良锦涵IQC判定不合格已退货处理;282020.07.15IQC FD9101面板IQC来料检FD9101面板发现白色防火皮与样板不符,要求为平光表皮,实为砂纹表皮.总数量:250PCS:不良率100%供应商来料不良腾宇业务科周佳特采292020.07.15OQC MD2393-MX OQC成品验货MD2393-MX时发现主副臂生锈严重,总数量:500套:不良率100%供应商来料不良东兴包装车间已全部拆箱返工,返工费用由供应商承担302020.07.16IQC WML16-09IQC来料检WML16-09排袋发现印刷错误,要求为无图.总数量:502PCS:不良率100%供应商来料不良锦涵经业务徐雪琳确认,此批可特产使用312020.07.16IQC B86-EV墙板IQC来料检B86-EV墙板发现竖条有混料XD2179-G的竖条,要求是无凹点.总数量:916PCS:不良率25%供应商来料不良润恒泰1.IQC判定不合格退货处理322020.07.16IQC XD2606主副臂IQC检来料XD2606主副臂发现百格爆漆不良.总数量:4242PCS:不良率10%供应商来料不良东兴IQC判定不合格已退货处理;332020.07.17IQC 1.5*440mm卷料IQC检来料1.5*440mm卷料测试硬度不合格,标准要求50-70HRB,实测35-45HRB,,经冲压后承重测试181KG,产品均出现严重变形、脱落.总数量:16卷:不良率100%供应商来料不良宝申IQC判定不合格,按退货处理342020.07.17IPQC MD2380-A墙板IPQC在巡检发现MD2380-A墙板中频焊焊接不牢固,拉力测试后脱焊.总数量:2500PCSPCS:不良率100%供应商制程不良润恒泰IPQC判定不合格,挂红牌要求返工处理352020.07.17IQC MD2296-A鸡蛋壳IQC来料检MD2296-A鸡蛋壳以现外观有破损和脏污.总数量:3000PCS:不良率80%供应商来料不良深源昌IQC判定不合格已退货处理;深源昌MD2296-A鸡蛋壳.xlsx362020.07.17IQC M6*15mm调节把手IQC来料检M6*15mm调节把手时发现头部螺丝裂纹不良.总数量:5000PCS:不良率90%供应商来料不良佳正能IQC判定不合格已退货处理;372020.07.18IPQC XD2616-24包装在加工XD2616-24时,发现墙板塑胶盖左右颜色有差异.总数量:10010PCS:不良率5%供应商来料不良逸新包装车间挑选使用,不良品挂红牌待退回处理382020.07.18IPQC XD9601后腿冲压车间加工成型XD9601后腿时发现会有明显台阶或破裂.总数量:1800PCS:不良率100%;供应商来料不良棋顺1.IPQC判定不合格已按报废处理,生产重新下料;2.损失费用由供应商承担392020.07.18IPQC ST26-1包装车间加工ST26-1立柱时发现表面有批量性凹坑、麻点、鼓包.总数量:300套:不良率77%供应商来料不良润恒泰车间挑选使用,不良品挂红牌退货处理402020.07.18IQC XD5107说明书IQC检来料XD5107说明书时发现实物印刷与文档不符.总不良数量:1800PCS:不良率100%供应商来料不良中天IQC贴红牌按报废处理412020.07.18IQC MD2298-2蛋型管IQC来料检MD2298-2蛋型管发现管口有披锋.总数量:2289PCSPCS:不良率30%供应商来料不良良勤IQC判定不合格按退货处理422020.07.20IQC XD5107螺丝包IQC检来料XD5107螺丝包发现垫片有混料情况,要求垫片为1.0*8.5*18MM,实测混有1.2*8.5*18MM垫片.总数量:576PCS:不良率15%供应商来料不良三和IQC判定不合格已按退货处理432020.07.20IQC M10*50䐍胀胶塞IQC来料检验䐍胀胶塞P3015时发现扭力测试不达标,太脆易破损,材质不合格.总数量:300000PCS:不良率100%供应商来料不良逸新IQC判定不合格已按退货处理442020.07.20IQC XD2616鸡蛋壳IQC来料检验XD2616鸡蛋壳时发现形状与样版不符.总数量:502PCS:不良率100%供应商来料不良华懋IQC判定不合格已退货处理;452020.07.20IQC M6*15调节把手IQC检来料M6*15调节把手发现牙径大小不一,要求为5.8-5.9MM,实测一包有3-5PCS为5.5-5.7MM.总数量:8000PCS:不良率5%供应商来料不良佳正能此批经王经理批准特采,使用时由车间挑选462020.07.20IQC XD2417外箱IQC检XD2417外箱时发现外箱有油污.总数量:125PCSPCS:不良率100%;供应商来料不良浚升达IQC判定不合格已退货处理;472020.07.20IPQC XD5107墙板包装车间在加XD5107墙板时发现压铆螺母有脱落现象.总数量:480PCS:不良率10%供应商来料不良乐联包装车间已对生产的160套进行拆箱全检,不良品进行报废处理482020.07.21IQC MD2415-KT-CA纸箱IQC检来料MD2415-KT-CA纸箱发现中箱及内盒印刷与文档资料不符.总数量:500PCS:不良率100%供应商来料不良采购科采购提供给供应商的资料有误492020.07.21IQC MD2298-2信息标IQC来料检MD2298-2商品信息标时发现印刷与文档不符,要求为印MD2298,实印为MD2298-2.总数量:800PCS:不良率100%供应商来料不良中天IQC判定不合格已按报废处理,供应商已补送502020.07.22IQC XD2606墙板IQC来料检XD2606墙板发现夹缝处有生锈情况.总数量:640PCS:不良率20%供应商来料不良恒通生产王经理同意此批接受,不良由包装挑选并描油处理512020.07.24IQC MD2298大方盘(IQC来料检XMD2298大方盘发现有毛边披锋.总数量:364PCS:不良率80%供应商来料不良国川IQC判定不合格,已退货处理;522020.07.24IQC MD2417-MX主副臂IQC来料检MD2417-MX主副臂时发现:1.胚体有生锈情况;2.轴套孔偏小,螺杆无法空过;3.有变形和爆漆现象.总数量:740PCS:不良率80%供应商来料不良润恒泰IQC判定不合格,已退货处理;532020.07.24IQCXD2361-1/XD2868-EF外箱IQC来料检XD2361-1/XD2868-EF外箱发现唛头和总箱数印错.总数量:390PCS:不良率100%;供应商来料不良顺兴隆IQC已挂红牌,供应商用正确水贴纸粘贴返工处理542020.07.24IQC XD9601后腿IQC来料检XD9601后腿发现两端有明显刀痕.总数量:1770PCS:不良率50%;供应商来料不良盈达IQC判定不合格已按退货处理552020.07.24IQC XD2476长条IQC来料检XD2476长条发现挂钩处有毛刺披锋未除.总数量:6552PCS:不良率90%供应商来料不良诚韦IQC判定不合格已按退货处理562020.07.24IQC 1.2*444冷卷料IQC来料检1.2*444冷卷料时测得硬度不达标,要求为50-70HRB,实测为38-40HRB.总数量:8卷:不良率100%供应商来料不良增辉IQC判定不合格,已退货处理;572020.07.25IQC MD2380-24KIQC来料检发现MD2380-24A安装模板与文档不符,错送成MD2380-24K.总数量:800PCS:不良率100%;供应商来料不良中天IQC判定不合格,已退货处理;582020.07.25IQC XD2868-LE UL标IQC来料检发现XD2868-LE UL标与文档不符,要求印刷为:JUL.25.2020,实际印刷为:JUL.15.2020.总数量:1001PCS:不良率100%供应商来料不良中天IQC判定不合格,报废处理;592020.07.25IQC XIN059螺丝包IQC来料检抽检XIN059客人蓝色排带螺丝包发现:1.螺丝串格;2.少装,多装;总数量:5500PCS,抽检100PCS,不良13PCS:不良率13%;供应商来料不良三和IQC判定不合格,已退货处理;602020.07.27IPQC XD2470长条包装车间加工XD2470长条时发现,长条表面沙粒、批锋,加工总数6000PCS,挑出不良560PCS供应商来料不良乐联包装车间挑选使用,不良品贴红牌退供应商处理612020.07.28IQC XD2354螺丝包IQC来料检验时发现,XD2354螺丝包内套筒扳手有生锈现象,总数1008包,抽检8包,不良有3包,不良率37.5%供应商来料不良翔永IQC判断不合格,退货处理622020.07.28IQC HM5428黄盒IQC来料检验时发现,HM5428黄盒条码扫描出来数字与印刷数字不符,总数:600PCS,抽检20PCS,不良数20PCS,不良率100%供应商来料不良鑫兴隆IQC判断不合格,退货处理632020.07.28IQC XMS005-03排袋IQC来料检验时发现,XMS005-03排袋印刷与文档内容不符,总数554PCS,批量不良供应商来料不良锦涵IQC判断不合格,退货处理642020.07.28IQC:PL2617-07/PL2436-07/PL5425-07/PL2435-S-07排袋IQC来料检验时发现,PL 5款排袋小纸条印刷与文档内容不符,要求为M10*50胶塞内容,总数2009PCS,批量不良供应商来料不良锦涵IQC判断不合格,退货处理652020.07.28IQC XD9630-M管塞IQC来料检验时发现,XD9630-M管塞表面脏污,总数1320PCS,抽检50PCS,不良17PCS,不良率34%供应商来料不良华盛车间挑选使用,不良品退供应商662020.07.28IQC XD2262-LK/XD2413-MX/XD5107PE袋IQC来料检验时发现,XIN050客人PE袋,未印刷环保标识,总数25350PCS供应商来料不良欣豪IQC判断不合格,退货处理供应商配合力度差,后续停止合作672020.07.28IQC XD2476长条IQC来料检验时发现,XD2476长条挂钩处披锋,总数5700PCS,抽检30PCS,不良10PCS,不良率33%供应商来料不良诚韦IQC判断不合格,退货处理682020.07.28IQC XD2868-LE彩盒IPQC巡检时发现,XD2868-LE彩盒印刷偏位,总数1001PCS,批量不良业务签样错误业务科业务特采,后续改善692020.07.29IQC XD5438底座、支撑条IQC来料检验时发现,XD5438底座、支撑条沉孔偏小,螺杆组装后不平,总数1008套,批量不良供应商来料不良鸿嘉利IQC判断不合格,退货处理供应商配合力度差,后续停止合作702020.07.29IQC XD5605-E墙板IQC来料检验时发现,XD5206-E墙板M6翻边牙孔毛刺,总数205PCS,抽检20PCS,不良数10PCS,不良率50%供应商来料不良九立IQC判断不合格,退货处理712020.07.29IQC XD2470副臂IQC来料检验时发现,XD2470副臂外发烤漆生锈,总数1698PCS,抽检14PCS,不良6PCS,不良率42%供应商来料不良恒通IQC判断不合格,退货处理722020.07.30IQC XIN028/XIN059PE袋IQC来料检验时发现,0.3*3.5*21"/0.3*2.75*20" PE袋质量差,轻微用力整体开裂,总数13000PCS,批量不良供应商来料不良锦涵IQC判断不合格,报废处理732020.07.30IQC XD2606支撑管套IQC来料检验时发现,XD2606支撑管套表面气纹、缩水,总数4200PCS,批量不良供应商来料不良华盛IQC判断不合格,退货处理。

生产品质异常处理单表格

生产品质异常处理单表格篇一:品质异常处理报告单品质异常处理报告单编号:信息来源:□进货检验□生产过程□仓库□客户篇二:产品异常处理规范(含表格)产品异常处理规范(ISO9001-2015)1.目的:为迅速处理产品异常,防止不良品走漏或造成隐患性不良,特制定此规范。

2.范围:适用于本公司所有产品异常的处理。

3.定义:在正常的生产条件下突发异常情况,对产品构成一定的品质隐患性.对这类的产品作出相应的异常处理。

4.职责:4.1物控部:负责跟进品质异常处理结果并对出货计划的调整及特殊处理。

4.2品质部:负责协同各部门参与处理措施的制定和跟进处理结果,有必要知会客户协同跟进异常产品后期品质状况。

4.3制造部:负责反馈异常产品状态并执行处理措施。

4.4制造部技术/工程PIE:负责分析不良原因并协同制定相应处理措施。

5.作业内容:5.1异常产品问题反馈:5.1.1正常生产时,发现因各种突发异常原因,第一时间要将异常生产的时间段所生产的产品要及时隔离并知会品质部、制造部技术/工程PIE、物控部等相关部门处理。

5.1.2如牵涉到计划问题时由物控部去协调解决,牵涉到品质问题时由品质部去协助解决,牵涉到技术工艺问题时由制造部PIE去协助解决,以上各过程由品质部负责监控和跟进处理结果。

5.2处理方式:5.2.1生产线将异常品与正常品区分隔离,在箱头纸上写明机型、数量及异常内容或现象,并通知相关责任部门及时处理。

5.2.2第一时间收到生产线反馈产品异常时,制造部技术工程PIE/品质部负责人现场确认异常状况,品质部协助商讨处理措施方案并评估处理措施的有效性。

5.2.3异常品处理后需要PQC重新检验,检验时按照异常品处理方案针对问题重点检查,制造部PE负责协助教导PQC的检验方法或内容,经PQC检验合格后的异常品要做上特殊合格标记给予区分。

5.2.4品质部IPQC跟进处理措施的执行状况,并跟线抽验PQC检验结果,确认有效性并将结果知会上级。

产品不良质量分析报告单

产品不良质量分析报告单产品不良质量分析报告单一、报告目的本报告旨在分析产品不良质量情况,找出问题原因,并提出改进措施,以确保产品质量的稳定和持续改进。

二、报告范围本报告涵盖公司生产的所有产品的不良质量情况,并通过对不良品数量、不良品类型、不良品分布等进行统计和分析,以全面了解产品质量问题的发生情况。

三、报告内容1. 不良品数量分析根据近期生产数据统计,共生产产品10000件,其中不良品数量为500件,不良率为5%。

尽管不良率在可接受范围内,但仍需重视并分析具体原因。

2. 不良品类型分析对于这500件不良品,按照不良类型进行分类统计,结果如下:- 外观缺陷:200件,占比40%- 尺寸偏差:150件,占比30%- 功能故障:100件,占比20%- 其他:50件,占比10%从不良品类型分析可以看出,外观缺陷和尺寸偏差是主要的不良问题。

3. 不良品分布分析对于不良品的分布情况进行统计和分析:- 生产车间A:300件,占比60%- 生产车间B:150件,占比30%- 生产车间C:50件,占比10%生产车间A是不良品主要发生的地方,需要重点关注。

四、问题原因分析1. 外观缺陷外观缺陷主要由生产设备不良、操作工艺不规范以及材料问题引起。

具体原因分析如下:- 生产设备不良:部分设备老化,导致产品不良品率上升。

- 操作工艺不规范:操作人员在生产过程中没有按照标准操作流程操作,导致外观缺陷。

- 材料问题:部分原材料质量不良,导致产品外观质量下降。

2. 尺寸偏差尺寸偏差主要由生产设备精度问题、操作工艺不规范以及质检不严格引起。

具体原因分析如下:- 生产设备精度问题:部分设备的精度不能达到要求,导致产品尺寸偏差较大。

- 操作工艺不规范:操作人员在生产过程中没有严格按照要求操作,导致尺寸偏差发生。

- 质检不严格:部分产品质检过程中发现尺寸偏差问题,但未及时排查,导致不良品发生。

3. 功能故障功能故障主要由零部件质量问题、装配不良以及工艺参数不合理引起。

工作生产不良报告范文

工作生产不良报告范文1.生产部生产状况及不良品率的管制的工作报告,仓储管理等有关资料;生产流程及周期表,生产总监负责,项目规格组成部件生产周期(外协生产周期)次品率等不良率报告表,生产车间主任负责,项目规格组成部件不良情况处理情况处理时间等仓储报告表,仓管负责,周期入库表:项目规格组成部件数量(物料清单可以解决)周期出库表:项目规格组成部件数量周期存余:项目规格组成部件数量需要加分了,这些都是实际操作的,其他表格需要编制,需要什么表就编一个,还有相关负责人可以调配一下,毕竟一个公司也不是那么si规定的2.生产不良检讨书怎么写我是你的员工:XXX.今天我怀着愧疚和懊悔给您写下这份检讨书,以向您表示我对_______这种不良行为的深刻认识以及再也不______的决心.当我进入这个公司,各位管理人员就已三申五令,一再强调______ 关于______的事情,我觉得有必要说一说.事情的经过是这样的:________虽然我知道这种行为也是不对的,但是我还是做了,所以,我觉得有必要而且也是应该向领导做出这份书面检讨,让我自己深深的反省一下自己的错误. 对1不起,领导!我犯的是一个严重的原则性的问题.我知道,领导对于我的________也非常的生气.我也知道,对于员工_________是一项最基本的责任,也是最基本的义务.但是我却连最基本的都没有做到.事后,我冷静的想了很久,我渐渐的认识到自己将要为自己的冲动付出代价了.领导反复教导言犹在耳,严肃认真的表情犹在眼前,我深为震撼,也已经深刻的认识到事已至此的重要性.如今,大错既成,我深深懊悔不已.深刻检讨,认为在本人的思想中已深藏了致命的错误:思想觉悟不高,本人对他人的尊重不够,以后我将对领导有更多的尊重.对重要事项重视严重不足.平时生活作风懒散,如果不是因为过于懒散也不至于如此.为了更好的认识错误,也是为了让领导你能够相信员工我能够真正的改正自己的错误,保证不再重犯,我将自己所犯的错误归结如下:_________1.思想上的错误:2.行为上的错误:3.对同事和自己的影响上的错误:我特提出以下几点改正意见,好让自己和领导同事督促自己改正我的错误:_____________希望领导能够给我一次改正的机会,并且真心的接受领导的批评和教诲以及全面贯彻落实领导的工作方针.同时希望领导在往后的时光里能够监督我,提醒我.我一定不会再让领导失望了.。

不合格品处理报告

纠正/预防措施(责任单位预计在年月日完成):

副总经理: 品管部经理: 责任单位经理:

纠正、预防措施效果确认与评估:

□未改善;□改善未符合要求;□符合要求;□其它说明;

确认说明:

副总经理: 品管部经理: 确认品管员:

问题类别:□制程异常;□成品异常;□供应商品质异常;□客户验厂/验货/客诉;

报告单编号: 开单日期:

订单号

产品编号

批量数

批号

异常描述:/班长:

不合格原因分析:

责任单位主管:

不合格品处理措施:

□返工处理;□申请让步转序;□报废处理;□其他处理( )

责任单位主管:

申请让步转序原因说明(如需申请让步转序):

品质异常报告格式[最新版]

![品质异常报告格式[最新版]](https://img.taocdn.com/s3/m/ad28eaced05abe23482fb4daa58da0116c171fef.png)

品质异常报告格式品质异常报告格式篇一:品质部品质异常检讨报告品质部品质异常检讨报告事件问题描述如下:在6-1至6-3号生产的T8椭圆1/2平钩26*29.5和T8 1/2斜钩V字型直径26的产品,现这两款产品在生产至出货过程中混料包装出货到客户那里,导致影响客户的出货交期,有损客户对我司的印象,并造成公司物力资源的重大损失。

产品工序责任人如下:开机技术员:蔡灿军、赖虔洲品质IPQC:廖仲坤、赖惠兰点数贴标签:廖凤凤、罗贞凤、吕明裁管:廖国林出货检验:易浩品质部经查证对此事做原因分析如下:1、商务部的制令单上的图纸没更新只是文字描述。

2、针对产品规格和形状差不多的产品,且在同一台机器上生产,生产一款产品订单时更换模具生产下一款时,技术员未跟品质或点数工序沟通说下。

3、产品点数贴标签的时候标签贴错了,但当班的IPQC盖章时没检查到位发现问题。

4、裁管工序裁切时也没核对制令单来做,裁管员在裁管时没主动把首件拿给OQC检验确认。

5、生产出来的产品没有明确区分标识并分开放置,导致裁切、包装容易出错。

6、出货检查时OQC检验没及时发现问题杜绝流入客户那里。

7、新来员工及临时工未做相关岗前作业培训,容易放错误。

永久改善纠正措施如下:1、通知此事件相关负责人,然后召开品质异常检讨会。

2、商务部发出的制令单产品资料要及时更新。

3、新来员工及临时工应做相关的产品品质与作业规模培训再上岗。

4、品质部加强对品质检验员的培训与督导,特别是出货检查要把关到位。

5、生产车间5S要做好,如产品要准确标识区分,对于类似的产品要做明显标识并分开放置。

6、各部门的岗位职责说明书的制定落实。

让工作流程化,制度化。

这样大家工作更顺心。

7、各部门的管理制度撰写制定出来,并落实执行到位。

8、成立ISO内部审核小姐,对各部门的工作流程、5S、管理制度、作业规范、检验规范等相关事项进行不定期地审核与督导。

对于这件事,作为品质主管的我,在对品质检验员的培训与监督工作没做到位,虽有做品质程序文件及相关表单记录,品质部也有按程序来做事,但没监督品质检验员落实执行到位。

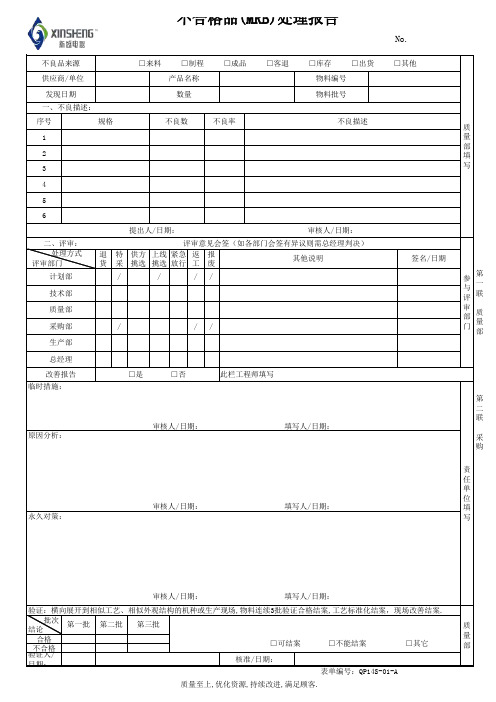

不合格品评审报告 MRB

序号123456

退货特采供方挑选上线挑选紧急放行返工报

废

/

/

/

/

/

/

/

批次

结论第一批合格

不合格 验证人/

日期:

参与评审部门

审核人/日期: 填写人/日期:

不良数

此栏工程师填写

处理方式 评审部门计划部采购部第一联 质量部 第二联 采购

签名/日期

其他说明

改善报告□是 □否

生产部总经理技术部质量部第二批

第三批审核人/日期: 填写人/日期:

质量至上,优化资源,持续改进,满足顾客.

核准/日期:

审核人/日期: 填写人/日期:

责任单位填写

产品名称数量

验证:横向展开到相似工艺、相似外观结构的机种或生产现场,物料连续3批验证合格结案,工艺标准化结案,现场改善结案.质量部

二、评审: 评审意见会签(如各部门会签有异议则需总经理判决)原因分析:

永久对策:

提出人/日期: 审核人/日期:

□可结案 □不能结案 □其它

质

量部填写

不合格品(MRB)处理报告

No.

物料编号规格

不良率

物料批号

临时措施:

不良描述

不良品来源 供应商/单位发现日期一、不良描述:□来料 □制程 □成品 □客退 □库存 □出货 □其他。

异常报告单

备注:此联络单回复期限请于异常报告下达三天内回复,否则则视同无改善而不予验收,此单牵涉到金额复制 给财务1份

欧邦智能家居(武汉)有限公司

品质异常联络单

不良品来源 供应商 □ 产品名称 产品规格 内部 □ 来料 □ 制程 □ 成品 □ 发生日期 抽检数量 不良比率 客户名称□ 产品数量 不良数量 表单编号:ob-qc-001 版本:A0 客户□

不良描述

品质部初审意见

退货□

特采□ 检验员:

返工 □

挑选□

报废□ 审核员: 研发部

其他□

检验日期: 物控部

相关部门意见

生产部

采购部

工程业务部原因分析:责 Nhomakorabea任 单 位 填 写

临时对策:

永久对策:

结果统计

返工合格数: 报废数: 1.品质异常追踪处理 已报废 □ 已返工/复检合格 □

特采数: 退货数: 已退货□ 其他 □

效果确认

2.纠正措施执行情况 已执行可接受 □

未执行/发出纠正预防报告要求整改□ 确认人/日期:

不良8D报告

发生单位 发生时间提出单位/日期 要求反馈时间 编制: 日期: 2013-7-17组织整改单位 接收人/日期纠正和预防措施报告( 8D)报告书编号:Z204.03生产单位名称:科技粉末冶金有限公司 规格型号:HK0612A 零件名称: 油泵转子小组 成员 名单生产 采购 质量 技术白、姚 、营销 供方 财务 人力斌4 应急措施 /已采取什么措施防止不合格品流出?类别 措施//数量情况 负责人/日期6 永久对策:已采取什么措施防止以后生产不合格品?考虑:* 防错,试验,过程控制 措 施 负责人/日期1 问题详情级别/重要度: 产品尖锐部位缺料 受影响的数量:库存零 件原材料1 对此款产品易发生问题 的部位由成型管理人员做好宣 传,并此款产品由成型技术负责人做到定人,定岗,并做好 13-7-20 此款产品生产记录的不良品数据,以便追 朔。

2 知会相关各个部们的宣传,做到防控结合 姚叶花/13-7-19 白积珍/13-7-20 3 教育作业员切实安《成型生产作业指导书进行》 宁 / 4 、将该不良做成《过往不良履历》,并接示在生产 0 现场,教育培训作业员,防止类似不良再发; 8 5 、做成《外观全检作业指导书》,增加外观全检工序; . 0 2 . 2 0 13/7/20 亮 13/7/19 /13-7-21 /13-7-20是 再发?否 ∨半成品成 进行外观全检; 1485PCS 品 运输中产 品 顾客处产 挑选不良,不良品作退货报废处理 品 其他2 向类似产品的展开该问题在其他产品上发生过吗? 首批出货合格零件贴什么标签 ? 绿色或红色不干胶? 备注 /结果挑选,不良报废考虑* 其他零件 * 一般零件 * 其他型号半成品 * 其他型号成品 * 相关原材料 * 其他是 ∨否标记:黄卡标示牌;黄色纸张5 、产生原因分析:人:没有按要求全方位检查,成型收料不极时; 机: 料: 法3 流出原因的初步分析不合格产品应当在何处被发现? * 在制造工序中 * 在制造后(如最终检验) * 出货前 * 进料检测 没有被发现的原因:1 、成型工序作业员因收料步极时,产品脱模后在下滑轨道中产 品相互碰撞,导致不良产品流到下工序。

不良品改善报告范文

不良品改善报告怎么写啊!首先,你要明白一个道理,让你写改善报告并不是追究你的责任,而是让你这样的第一当事人想出不让这样的事再发生的办法,以杜绝同样的事或带有普遍性类似相同点的事再发生,正所谓“没有解决不了的问题,只有发现不了的方法!”明白了这个道理后再写这报告就不会有什么心理负担了,写起来就简单了。

(1)写出不良产生的原因,是什么原因就写什么原因。

要写清是什么时间在哪里发生的是怎么发生的,是谁发现的发现后采取了什么临时措施就是所谓的对策。

一共发现不良品多少台,是否全数追回。

等等(2)写出你能想出的最简单、最有效的杜绝此类事件再发生的方法也就是所谓的改善。

这样的改善最好对事不对人,改善结果应适用于此类事件不再发生,不能只针对你一个人,或一小群人而是适用于每一个人,要不然,就没有意义了。

看产品不良看不到要怎么写改善报告(1)写出不良产生的原因,是什么原因就写什么原因。

要写清是什么时间在哪里发生的是怎么发生的,是谁发现的发现后采取了什么临时措施就是所谓的对策。

一共发现不良品多少台,是否全数追回。

(2)写出你能想出的最简单、最有效的杜绝此类事件再发生的方法也就是所谓的改善。

这样的改善最好对事不对人,改善结果应适用于此类事件不再发生,不能只针对你一个人,或一小群人而是适用于每一个人,要不然,就没有意义了。

让你写改善报告并不是追究你的责任,而是让你这样的第一当事人,想出不让这样的事再发生的办法。

杜绝同样的事,或带有普遍性类似相同点的事再发生。

不良品的对策怎么写?1. 不良发生后首先是快速反应,要制定内部库存、运输途中以及客户端库存的选别计划,保证不良品不能再继续流到客户端,而且不能影响客户生产。

2. 然后实事求是地展开不良原因的调查(生产部给的原因有可能是真的,有可能是在忽悠你,有可能是他们水平不够只能这样回答了),你要运用质量人员的逻辑思维去分析他给的原因(生产一般只给发生原因,不给流出原因)有没有什么漏洞。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不良品处理报告

编号

标题

发现部门

日期

产品名称

产品型号

产品批号

生产设备

不良状况描述(不良的内容、发现经过、数量、采取的措施)

发现者:负责:日期:

评审结果和处置决定□合格□返工□降级□拒收(或报废)□其它

陈述理由Hale Waihona Puke (判定理由、不良原因、波及范围等)

(质量管理部)检验员:部长:日期:

重新检验时

分发日期:年月日

□合格

□报废

(质量管理部)检验员:部长:日期:

纠正情况、纠正措施制定(需要时提供纠正措施报告)

(责任部门)负责人:批准:日期:

跟踪验证(适用于纠正情况,纠正措施的跟踪验证请参照纠正措施报告。)

(质量管理部)检验员:批准:日期:

结果通知

发放:发现部门

分发日期:年月日

抄送(1):

分发日期:年月日

抄送(2):