10吨发酵罐物料衡算

酒精发酵中的物料衡算

5 物料衡算5.1 全厂物料衡算的内容淀粉原料酒精厂的物料衡算包括两部分,第一部分是生产过程全厂总物料衡算,主要计算内容有:8.1.1 原料消耗的计算,主要原料为木薯,其它原料有淀粉酶、糖化酶、硫酸、硫酸铵等。

8.1.2 中间厂品,蒸煮醪、酒母醪、发酵醪等。

8.1.3 成品、副产品以及废气、废水、废渣既酒精、杂醇油。

二氧化碳和废糟等。

5.2 原料消耗的计算5.2.1 淀粉原料生产酒精的总化学反应式为:糖化:(1)162 18 180 发酵: (2)180 46 44 5.2.3 生产1000kg 无水酒精的理论淀粉消耗量由(1)和(2)式可求得理论上生产1000kg 无水酒精所消耗的淀粉量为:5.2.4 生产1000kg 国际燃料酒精的理论淀粉消耗量国标食用酒精乙醇含量在95%(体积分数)以上,相当于92.41%(质量分数),故生产1000kg 燃料酒精成品理论上需淀粉量为:1760.9×92.41%=1627.2 (kg) 5.2.5 生产1000kg 燃料酒精实际淀粉耗量612625106)O H nC O nH O H C n →+(252612622CO OH H C O H C +→)(9.1760921621000kg =⨯实际上,整个年产过程经历原料处理、发酵及蒸馏等工序,要经过复杂的物理化学和生物化学反应,产品得率必然低于理论产率。

假定发醇阶段系统设有酒精捕集器,则淀粉总损失率为8.55%,故生产1000kg 用酒精需淀粉量为:5.2.6 酒精生产给各过程各阶段淀粉损失如表所示5.2.7 这个原料消耗水平相当于淀粉出酒率为91.45%,这达到了我国现阶段木薯原料生产酒精的先进出酒率水平。

5.2.8 生产1000kg 燃料酒精木薯原料消耗量据基础数据给出,木薯原料含淀粉70%,故1吨酒精耗薯干量为:5.2.9 α-淀粉酶消耗量应用酶活力为2000u/g 的α-淀粉酶使淀粉液化,促进糊化,可减少蒸汽消耗。

酒精生产总物料衡算

一、10000t/a玉米淀粉燃料酒精厂物料衡算项目、工艺流程及基础数据1、全厂物料衡算内容:原料消耗计算、中间产物量计算、成品及副产品量计算。

2、生产工艺流程图:生产工艺采用改良湿法、双酶糖化、连续发酵和半直接式三塔蒸馏流程,如图空气酶母种原料(玉米)耐高温空压机斜面试管 a-淀粉酶预处理辅料(酸、碱)过滤器摇瓶培养脱胚制浆玉米油车间无菌空气小酒母罐连续蒸煮器大酒母罐蒸煮醪酒母醪糖化锅糖化酶糖化醪发酵醪 CO2成熟发酵醪蒸馏DDGS车间分子筛脱水杂醇油燃料酒精图改良湿法双酶糖化连续发酵燃料酒精流程示意图3、工艺技术指标及基础数据(1)生产规模:10000t/a燃料酒精。

(2)生产方法:改良湿法、、双酶糖化、连续发酵和塔蒸馏。

(3)生产天数:300d/a(4)燃料酒精日产量:34t(5)燃料酒精年产量:10200t(6)产品质量:国际燃料酒精,乙醇含量99.5%以上(V)。

(7)主原料:国内酒精企业玉米粉(脱胚去皮)淀粉含量68%,利用率为80%-92%,水分14%。

(8)酶用量:耐高温α-淀粉酶用量8u/g 原料,糖化酶用量为100u/g 原料, 酒母糖化醪用糖化酶量200u/g 原料。

(9)硫酸铵用量:8kg/t 酒精(提供氮源)。

(10)硫酸用量:5.5kg/t 酒精(调节pH)。

二、10000t/a 玉米淀粉燃料酒精厂全厂总物料衡算 1、原料消耗计算现以生产99.5%(V )成品酒精1000kg 作为计算的基准。

(1)淀粉原料生产乙醇的总化学反应式为:6105n 26126252(C H O )+nH O nC H O 2C H OH+2CO →→(4-2-1)糖化阶段:6105n 26126(C H O )+nH O nC H O → (4-2-2)162 18 180 发酵阶段:6126252C H O 2C H OH+2CO → (4-2-3)180 2×46 2×44(2)每生产1000kg 燃料酒精的理论淀粉消耗量:由式(4-2-2)和(4-2-3)可求得理论上生产1000kg 燃料酒精(99.5%(V)的燃料酒精相当于99.18%(W))所消耗淀粉量为:(3)生产1000kg 燃料酒精实际淀粉耗量:实际上,整个年产过程经历的各工序,如原料处理、发酵及蒸馏等,要经过复杂的物理化学和生物化学反应,所以产品得率必然低于理论产率。

年产6万吨味精厂谷氨酸机械搅拌通风发酵罐设计

生物工程与设备课程设计说明书年产6万吨味精厂谷氨酸生产机械搅拌通风发酵罐设计专业班级:生物工程作者学号:201106011158作者姓名:张晓勇指导老师:王君高王兰芝设计日期:2013年6月18日至2013年6月21日山东轻工业学院课程设计任务书食品与生物工程学院11 级生物工程专业学生张晓勇题目:年产6万吨味精厂谷氨酸生产机械搅拌通风发酵罐设计一、主要内容:1、物料恒算,计算发酵罐总容积;2、求发酵罐个数,取单罐公称容积200m3;3、公称容积200m3发酵罐设计(罐体尺寸、壁厚、搅拌器类型选择及尺寸设计、搅拌功率计算、搅拌轴直径计算、冷却面积计算与设计)二、基本要求1、编写计算设计说明书(有前言、设计参数、物料恒算、发酵罐工艺设计,设计体会)2、用CAD绘出发酵罐结构图。

三、设计参数1、糖酸转化率61%2、发酵产酸水平11%3、发酵周期32小时4、发酵罐充满系数为0.75、味精分子式187.13(C5H8NO4Na).H2O6、谷氨酸分子式147.13(C5H9NO4)7、谷氨酸密度取1.553g/cm3 8、残还原糖0.8%,干菌体1.7%9、谷氨酸提取率97.5%。

10、谷氨酸生产味精精制率为125%11、空罐灭菌压力0.25MPa 12、年工作日安330天计算四、主要参考资料〔1〕郑裕国《生物工程设备》化学工业出版社2007〔2〕高孔荣《发酵设备》轻工业出版社1991.10〔3〕梁世中《生物工程设备》轻工业出版社2002.2〔4〕化工设备设计全书编辑委员会编《搅拌设备设计》上海科学技术出版社1985〔5〕吴思方《发酵工厂工艺设计概论》中国轻工业出版社2007(6)化工工艺设计手册(7)于令信《味精工业手册》(8)张克旭《氨基酸发酵工艺学》轻工业出版社完成期限:自2013年6月18 日至2012 年 6 月21日指导教师:王君高王兰芝教研室主任:一、计算设计说明书前言机械搅拌式发酵设备和技术在整个制药、生物产品的开发过程中起着特别重要的作用。

发酵罐-计算

4.K值的计算

K 1 1 1 S 1

1

2

1 1 1 0.0035 1 2700 1450 188 16750

= 1.931×103 kJ/(M2 〃h〃℃)

10

5.冷却ห้องสมุดไป่ตู้积

Q A K t m

5.0 2 1 05 2 3.8 5( M 1931 1 0.9

)

P0 、Pg:不通气、通气时的搅拌功率,单位均为kW d,搅拌叶轮直径,m N,转/分

Q,工作状况下的通气量,m3 /min,

22

Q 的换算: 只知道标准状态通气量时

Q与标准状况下(温度为273K、压力为101325Pa)的通 气量 Q0 之间的换算关系,可按气体状态方程:

273 t Q Q0 273

12

1.单层搅拌器、不通气条件下输入搅拌液体的功率计算

搅拌器所输入搅拌液体的功率取决于下列因素: 搅拌罐直径 D 搅拌器直径d 前三项都可用d 来表示 液体高度 HL 搅拌转速 N 液体粘度 μ 液体密度 ρ 搅拌器形式、有无档板等

P=F(N,d, ρ, μ )

13

8

解:

1.总的热量 Q=Q1+Q2-Q3 =4.4×105+7.2×104-1×104 =5.02×105(kJ/h) 2.冷却水耗量

Q W C p (t 2 t1 )

5.02105 4.186 (25 16)

=1.33×104 (kg/h)

9

3.对数平均温度差

t m (t F t1 ) (t F t 2 ) 10.9( oC ) t F t1 2.303lg t F t2

10万吨11°淡色啤酒发酵罐的设计

10万吨11°淡色啤酒发酵罐的设计前言本设计为顺应近几年来啤酒工业飞速发展的需求,在啤酒工艺成熟的基础上,同时体现了啤酒酿造的新工艺,为企业的开源节流提供了新的依据。

设计题目为年产10万吨11度淡色啤酒厂发酵罐设计,此啤酒的酿造方法使用70%的麦芽,30%的大米,经过淋入,糖化,煮熟,过滤器,加热,蒸煮而变成。

蒸煮设备使用圆筒体锥底发酵罐,蒸煮周期就是17天。

本设计内容主要包含物料钢料,热量钢料,冷耗钢料和设备选型的排序及重点设备选型及排序。

糖化方法使用双醪干料糖化法,蒸煮方法使用下面发酵法。

本设计的图纸主要为发酵罐装配图。

本文对啤酒生产线工艺设计中的关键部分―原料的淋入、糖化、麦汁过滤器、煮熟、啤酒过滤器及其设备选型展开了粗略研究。

对蒸煮过程及其设备选型展开了较为详尽的深入探讨。

关键词:啤酒工艺;设备选型;技术经济;发酵;糖化;发酵罐.1第1章绪论1.1设计选题的目的目前,世界上啤酒市场的竞争日益激烈,广大消费者对啤酒品种结构和产品质量的要求也越来越高,相应的新品种也层出不穷。

因而,很有必要将这方面得计书加以科学地总结和分析以推动啤酒产品多样化在广度和深度上的健康发展,随着人们生活水平的提高,饮食消费结构的不断改变,啤酒已进入了千家万户。

但是我国人均啤酒的消费还没有达到世界平均水平。

所以建设新的、大型的啤酒厂,增加产量,就可以满足人们将来物质生活的需求。

所以,设计啤酒厂是有意义有必要的。

另外,此次选题是教研室下达的任务。

是根据教学的实际需求来选定的。

1.2设计工作的意义啤酒含有17种氨基酸,多种维生素及碳水化合物、矿物盐等物质、每升啤酒的热量可达430卡,相当于6-7枚鸡蛋,0.75升牛奶或50克奶油,被世界营养协会组织列为营养食品,素有“液体面包”之誉。

现代科学研究表明,啤酒中所含各种成份、既有较高的营养价值又具良好的药疗效果,啤酒中酒精含量较低,10度黄啤酒含酒精3%左右,非但对胃和肝脏无损害,而且可平缓地促进人体血液循环;维生素b1、b6已能维持心脏正常活动,而烟酸则能扩张血管,故它们对心血管系统有益,可加速新陈代谢。

年产20吨硫酸庆大霉素车间设计计算部分

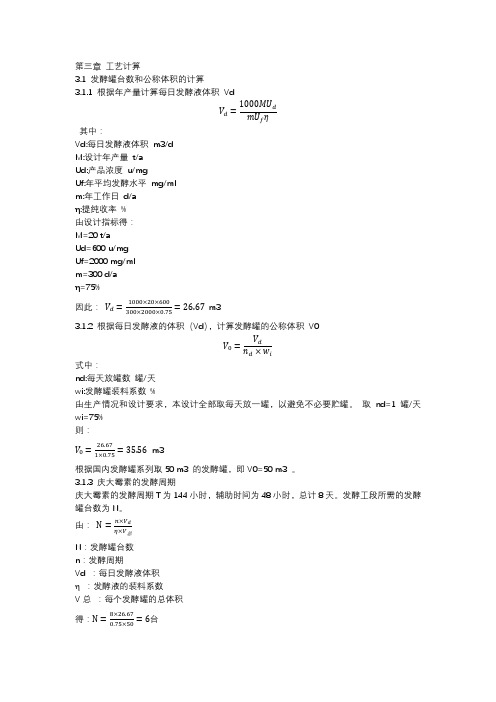

第三章工艺计算3.1 发酵罐台数和公称体积的计算3.1.1 根据年产量计算每日发酵液体积VdV d=1000MU d mU fη其中:Vd:每日发酵液体积m3/dM:设计年产量t/aUd:产品浓度u/mgUf:年平均发酵水平mg/mlm:年工作日d/aη:提纯收率%由设计指标得:M=20 t/aUd=600 u/mgUf=2000 mg/mlm=300 d/aη=75%因此:V d=1000×20×600300×2000×0.75=26.67 m33.1.2 根据每日发酵液的体积(Vd),计算发酵罐的公称体积V0V0=V d n d×w i式中:nd:每天放罐数罐/天wi:发酵罐装料系数%由生产情况和设计要求,本设计全部取每天放一罐,以避免不必要贮罐。

取nd=1 罐/天wi=75%则:V0=26.671×0.75=35.56m3根据国内发酵罐系列取50 m3 的发酵罐,即V0=50 m3 。

3.1.3 庆大霉素的发酵周期庆大霉素的发酵周期T为144小时,辅助时间为48小时,总计8天。

发酵工段所需的发酵罐台数为N。

由:N=n×V dη×V总N:发酵罐台数n:发酵周期Vd :每日发酵液体积:发酵液的装料系数V总:每个发酵罐的总体积得:N=8×26.670.75×50=6台3.2 种子罐的台数与公称体积的计算取发酵罐和种子罐的接种比为15%,液体损失率为15%。

由公式:种子罐体积=发酵罐计量体积×接种比×(1+液体损失率)种子罐的装料系数则: 中罐公称体积= 26.67×0.15×(1+0.15)0.7=6.57 m3发酵时间为24h ,辅助时间24h ,合计2天中罐的台数 N =2×6.570.7×10=2台同理:小罐公称体积=6.57×0.7×0.15×(1+0.15)0.7=1.13m3发酵周期为32小时,16小时辅助时间,合计两天。

发酵罐设计说明书

发酵罐设计说明书(总23页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--目录前言 (1)第一章、概述 (2)、柠檬酸 (2)、柠檬酸的生产工艺 (2)、机械搅拌通风发酵罐 (3)、通用型发酵罐的几何尺寸比例 (3)、罐体 (3)、搅拌器和挡板 (3)、消泡器 (4)、联轴器及轴承 (4)、变速装置 (4)、通气装置 (4)、轴封 (5)、附属设备 (5)第二章、设备的设计计算与选型 (5)、发酵罐的主要尺寸计算 (5)、圆筒体的内径、高度与封头的高度 (5)、圆筒体的壁厚 (7)、封头的壁厚 (7)、搅拌装置设计 (8)、搅拌器 (8)、搅拌轴设计 (8)、电机功率 (10)、冷却装置设计 (10)、冷却方式 (10)、冷却水耗量 (10)、冷却管组数和管径 (12)零部件 (13)人孔和视镜 (13)接管口 (13)、梯子 (15)发酵罐体重 (15)支座的选型 (16)第三章、计算结果的总结 (16)设计总结 (17)附录 (18)符号的总结 (18)参考文献 (20)生物工程设备课程设计任务书一、课程设计题目“1000m3的机械搅拌发酵罐”的设计。

二、课程设计内容1、设备所担负的工艺操作任务和工作性质,工作参数的确定。

2、容积的计算,主要尺寸的确定,传热方式的选择及传热面积的确定。

3、动力消耗、设备结构的工艺设计。

三、课程设计的要求课程设计的规模不同,其具体的设计项目也有所差别,但其基本内容是大体相同,主要基本内容及要求如下:1、工艺设计和计算根据选定的方案和规定的任务进行物料衡算,热量衡算,主体设备工艺尺寸计算和简单的机械设计计算,汇总工艺计算结果。

主要包括:(1)工艺设计①设备结构及主要尺寸的确定(D,H,H L,V,V L,Di等)②通风量的计算③搅拌功率计算及电机选择④传热面积及冷却水用量的计算(2)设备设计①壁厚设计(包括筒体、封头和夹套)②搅拌器及搅拌轴的设计③局部尺寸的确定(包括挡板、人孔及进出口接管等)④冷却装置的设计(包括冷却面积、列管规格、总长及布置等)2、设计说明书的编制设计说明书应包括设计任务书,目录、前言、设计方案论述,工艺设计和计算,设计结果汇总、符号说明,设计结果的自我总结评价和参考资料等。

发酵罐体积确定

5.2 发酵罐体积的确定本次设计选用锥底发酵罐,由物料衡算可知,糖化设备一次性糖化麦汁发酵液量67.9m3。

一日糖化8次。

选用发酵罐的有效容积(三锅装一罐)为:Vs=67.9×3=203.7 m³发酵罐H:D=1.5—6:1,这里选用4.4:1;锥角60—85°,这里选用60°;装料系数取80%--85%,这里取Φ=85%。

接种量范围在0.7%--0.8%,这里取0.8%。

则容积为:V有=V s(1+0.8%)=203.7×(1+0.8%)=205.3 m³V有效=V有/Φ=205.3÷85%=241.5m³主要尺寸比例:V圆柱=πD²H/4V椭圆=π/4[D²(h+D/6)]=πD³/24V锥底=πD²/12h=3πD³/24对此发酵罐采用标准椭圆形封头为上封头,60°锥角的锥形封头为下封头,柱体部分高与直径比为4:1。

则可得:V O’=πD²×4.4D/4+3πD³/24+πD³/24=(27.4+3)πD³/24241.5=(27.4+3)πD³/24D=3.986 m取D=4,则H=4×4.4=17.6m。

V O=(27.4+3)π4.4³/24=244.1m³最后圆整取V O=244.1 m³的发酵罐体。

校核:V有/V总=205.3/244.1=84.1% ,符合要求。

5.3 发酵罐材料的选择本设备采用不锈钢制作,外壁使用0Cr18Ni9不锈钢,内壁图以T-541涂料。

因为发酵罐里面所装的溶液是酸性的,而CIP清洗液中仅有碱性溶液,因此,选用材料必须耐酸耐碱耐腐蚀,因此,材料应选用不锈钢。

(1) 发酵罐圆柱体部分壁厚确定:Sd=PcDi/(2【б】tΦ-Pc)+C上式:Pc---设计压力工作压力的确定:发酵罐的高度(不加椭圆封头)即筒体与锥体的高度H1=17.6+3/2×4=21.064m封罐之前,由于与外界接触,则罐内的压力只有液柱力,但如封罐以后,罐内压力上升,而封罐之后压力最大0.12Mpa。

生物工程工厂设计-物料衡算

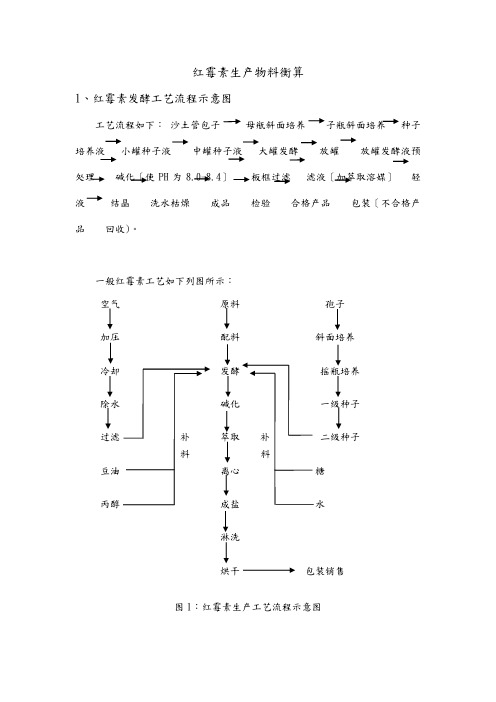

红霉素生产物料衡算1、红霉素发酵工艺流程示意图工艺流程如下:沙土管包子母瓶斜面培养子瓶斜面培养种子培养液小罐种子液中罐种子液大罐发酵放罐放罐发酵液预处理碱化〔使PH为8.0-8.4〕板框过滤滤液〔加萃取溶媒〕轻液结晶洗水枯燥成品检验合格产品包装〔不合格产品回收)。

一般红霉素工艺如下列图所示:空气原料孢子加压配料斜面培养冷却发酵摇瓶培养除水碱化一级种子过滤萃取二级种子豆油离心丙醇成盐淋洗烘干包装销售图1:红霉素生产工艺流程示意图2、工艺技术指标与根底数据〔1〕主要技术指标见表表1:红霉素发酵工艺主要技术指标表2:培养基配比〔质量分数〕:〔2〕发酵罐补料情况丙醇:发酵后24小时开场补,开场补之前要取样观察菌丝状态,菌丝需呈网状、展开,发酵液粘度达6S左右,补料前半小时去无菌样品,与正点取样相差1~2小时,24~32h时间每4h补12L丙酮,33~144h每小时补6L。

糖:糖可以通过菌体代谢后而调节发酵液的PH值,也可以做为红霉素放线菌的代谢碳源,大罐发酵30h时取样测PH值,大罐补淀粉液化糖1.7t,淀粉0.3kg,在80°C左右保温液化30min,一次消一到两个罐的淀粉液化糖。

油:本发酵工艺补油主要为豆油。

发酵后24开场补,其实速率为4L/h,以后看液面调整补油速度。

假设液面高那么应提前2h左右,每4h补6L,放罐前一个班每4h补10L。

油用于消泡和提高碳源。

水:放罐前两个班补水,每吨水加泡敌1L,玉米浆10L,30h左右根据液面补500-800t纯水,如果发酵过程中发酵液体积偏少,每班需补100-200L纯水。

全料:6-8小时根据液面下降情况可补全料,补前半小时取样。

3、培养基总物料衡算〔1〕放罐成熟发酵液量:根据产品质量µ1、放罐发酵单位µ2、提取总收率n 、年生产天数t 、倒罐率r ,可计算生产1000kg 成品所需的发酵液量。

V 0〔2〕放罐成熟发酵液量V 0分为三个局部组成: 底料 V 01=160×〔1-i 0-j 0)=160×76%=121.6〔m 3〕 种\液量 V 02=160×j 0=160×14%=22.4〔m 3〕 补料量 V 03=160×i 0=160×10%=16〔m 3〕〔3〕二级种子罐种液量 V 1由两局部组成:底料 V 11= V 02÷〔1- s 1〕×〔1-j 1〕=22.4÷0.90×70%=17.42〔m 3〕 种液量 V 12= V 02÷〔1- s 1〕×j 1=22.4÷0.90×30%=7.47〔m 3〕〔4〕一级种子干种液量V 2由两局部组成:底料 V 21= V 12÷(1-s 2)×〔1-j 1〕=7.47÷0.9×65%=5.39〔m 3〕 接种量 V 22= V 12÷(1-s 2)×j 2=7.47÷0.9×35%=2.99〔m 3〕)(160)03.01(84.0106000107501000)1(100036621m r n =-⨯⨯⨯⨯⨯=-⨯⨯⨯=μμ〔5〕发酵罐底料的物料用量:发酵罐培养基配方×V01÷(1-s0)×ρ0淀粉:m01=5%×V01÷(1-s0)×ρ0=5%×121.6÷0.9×1050=7093.3〔kg〕豆粉:m02=2.2%×V01÷(1-s0)×ρ0=2.2%×121.6÷0.9×1050=3121.1〔kg〕玉米粉:m03=1.8%×V01÷(1-s0)×ρ0=1.8%×121.6÷0.9×1050=2553.6〔kg〕氯化钠:m04=0.65%×V01÷(1-s0)×ρ0=0.65%×121.6÷0.9×1050=922.1〔kg〕豆油:m05=0.50%×V01÷(1-s0)×ρ0=0.50%×121.6÷0.9×1050=709.3〔kg〕碳酸钙:m06=0.65%×V01÷(1-s0)×ρ0=0.65%×121.6÷0.9×1050=922.1〔kg〕碳酸铵:m07=0.18%×V01÷(1-s0)×ρ0=0.18%×121.6÷0.9×1050=255.4〔kg〕生物氮:m08=0.80%×V01÷(1-s0)×ρ0=0.80%×121.6÷0.9×1050=1134.9〔kg〕糊精:m09=0.00%×V01÷(1-s0)×ρ0=0〔kg〕〔6〕发酵罐补料物料用量:发酵罐补料培养基配方×V03÷(1-s0)×ρ0m31=4.38%×V03÷(1-s0)×ρ0=4.38%×16÷0.9×1050=817.6〔kg〕豆粉:m32=3%×V03÷(1-s0)×ρ0=3%×16÷0.9×1050=560〔kg〕玉米粉:m33=1.25%×V03÷(1-s0)×ρ0=1.25%×16÷0.9×1050=233.3〔kg〕氯化钠:m34=1.63%×V03÷(1-s0)×ρ0=1.63%×16÷0.9×1050=304.3〔kg〕豆油:m35=0.88%×V03÷(1-s0)×ρ0=0.88%×16÷0.9×1050=164.3〔kg〕碳酸钙:m36=0.063%×V03÷(1-s0)×ρ0=0.063%×16÷0.9×1050=11.76〔kg〕碳酸铵:m37=0.175%×V03÷(1-s0)×ρ0=0.175%×16÷0.9×1050=32.7〔kg〕生物氮:m38=0.00%×V03÷(1-s0)×ρ0=0〔kg〕糊精:m39=4.5%×V03÷(1-s0)×ρ0=1.5%×16÷0.9×1050=280〔kg〕〔7〕二级种子罐底料的物料用量:二级种子罐培养基配方×V11÷(1-s1)×ρ1淀粉:m11=1.8%×V11÷(1-s1)×ρ1=1.8%×17.42÷0.9×1150=400.7〔kg〕m12=1.5%×V11÷(1-s1)×ρ1=1.5%×17.42÷0.9×1150=333.9〔kg〕玉米粉:m13=0.60%×V11÷(1-s1)×ρ1=0.60%×17.42÷0.9×1150=133.5〔kg〕氯化钠:m14=0.30%×V11÷(1-s1)×ρ1=0.30%×17.42÷0.9×1150=66.8〔kg〕豆油:m15=0.60%×V11÷(1-s1)×ρ1=0.60%×17.42÷0.9×1150=133.5〔kg〕碳酸钙:m16=0.50%×V11÷(1-s1)×ρ1=0.50%×17.42÷0.9×1150=111.3〔kg〕碳酸铵:m17=0.12%×V11÷(1-s1)×ρ1=0.12%×17.42÷0.9×1150=26.7〔kg〕生物氮:m18=0.00%×V11÷(1-s1)×ρ1=0〔kg〕糊精:m19=1.2%×V11÷(1-s1)×ρ1=1.2%×17.42÷0.9×1150=267.1〔kg〕〔8〕一级种子罐底料的物料用量:一级种子罐培养基配方×V21÷(1-s2)×ρ2 淀粉:m21=1.8%×V21÷(1-s2)×ρ2=1.8%×5.39÷0.9×1200=129.36〔kg〕豆粉:m22=1.5%×V21÷(1-s2)×ρ2=1.5%×5.39÷0.9×1200=107.8〔kg〕m23=0.60%×V21÷(1-s2)×ρ2=0.60%×5.39÷0.9×1200=43.12〔kg〕氯化钠:m24=0.30%×V21÷(1-s2)×ρ2=0.30%×5.39÷0.9×1200=21.56〔kg〕豆油:m25=0.60%×V21÷(1-s2)×ρ2=0.60%×5.39÷0.9×1200=43.12〔kg〕碳酸钙:m26=0.50%×V21÷(1-s2)×ρ2=0.50%×5.39÷0.9×1200=35.93〔kg〕碳酸铵:m27=0.12%×V21÷(1-s2)×ρ2=0.12%×5.39÷0.9×1200=8.6〔kg〕生物氮:m28=0.00%×V21÷(1-s2)×ρ2=0〔kg〕糊精:m29=1.2%×V21÷(1-s2)×ρ2=1.2%×5.39÷0.9×1200=86.2〔kg〕〔9〕总物料用量:发酵罐补料物料用量+发酵罐补料物料用量+二级种子罐底料的物料用量+一级种子罐底料的物料用量淀粉:m1=m01+m31+m11+m21=8440.9〔kg〕豆粉:m2=m02+m32+m12+m22=4122.7〔kg〕玉米粉:m3=m02+m32+m12+m22=2963.6〔kg〕氯化钠:m4=m02+m32+m12+m22=1314.7〔kg〕豆油:m5=m02+m32+m12+m22=1050.3〔kg〕碳酸钙:m6=m02+m32+m12+m22=1081.1〔kg〕碳酸铵:m7=m02+m32+m12+m22=323.4〔kg〕生物氮:m8=m02+m32+m12+m22=1134.9〔kg〕糊精:m9=m02+m32+m12+m22=633.3〔kg〕根据年生产1000kg成品发酵所需的原材料与其他物料的衡算结果,可求得年生产16000t成品所需的总物料、每日用量,以与大罐培养基,大罐补全料,中罐培养基和小罐培养基各自所需的物料总量、每日用量。

工厂设计-物料衡算

➢ 物料衡算是化工计算的主要内容之一。 ➢ 化工计算包括工艺设计中的物料衡算、能量

衡算、设备选型及计算三部分内容。

➢ 物料衡算是工艺计算的基础,在整个工艺计 算工作中开始的最早,并且是最先完成的项 目。

➢ 当生产方法确定并完成了工艺流程示意图设 计后,即可进行物料衡算。

➢ 由此设计工作由定性分析转入定量计算。

4.2.3 食品机械结构特征代号是表示食品机械的主要工作部件 动作的形式(如冲、印、滚、压等),用汉语拼音第一个大写 字母表示。

4.2.4 食品机械生产能力代号是表示食品机械在单位时间内, 所加工出的产品的实际能力,用阿拉伯数字表示。应以kg/h、 L/h、m/h、m3/h、瓶/h、只/h等为计量单位。

18

■ 物料衡算是设备选型的根据,而设备选型则 要符合工艺的要求。设备选型是保证产品质量 的关键和体现生产水平的标准,又是工艺布置 的基础,并且为动力配电,水、汽用量计算提 供依据。

■设备选型应根据每一个品种单位时间(小时 或分)产量的物料平衡情况和设备生产能力采 确定所需设备的台数。若有几种产品都需要共 同的设备,在不同时间使用时,应按处理量最 大的品种所需要的台数来确定。对生产中的关 键设备,除按实际生产能力所需的台数配备外, 还应考虑有备用设备。后道工序设备的生产能 力要略大于前道工序,以防物料积压。

豆制品 加工机

械

冷饮加 工机械

肉类蛋 品加工

机械

G

糕点(饼干)成型加工机械及包馅、油炸、蒸制等 加工机械和包装机械

T

糖果制品成型加工机械和设备及熬糖、包糖等机械

D

豆类、淀粉类加工机械及其除杂、清洗、破碎等机 械

L

小型汽车水饮料加工设备及冷冻食品等加工机械

第五章物料衡算,能量衡算及设备工艺计算与选择

补充说明1: 生化反应器工艺设计的要点 (a)反应器选型

确定反应器的结构类型、操作方式、 传递和流动方式等。

一般可根据酶或细胞中生化反应的动力学 特性来选择合适的反应器形式; 结合动力学和反应器两方面特性来确定操 作方式和优化的操作设计等。

反应器工艺设计的要点

(b)设计反应器的结构、确定各种结构参数。

由于分子在不停地做着无规则热运动而具有的内动能.它 与物体的温度有关(温度是分子平均动能的标志). 分子间存在相互作用力,分子间具有由它们的相对位置决 定的势能,这就是分子内势能.它和物体的体积有关.

补充说明:能量的形式和概念

4.热量(Q) 温度不同的两物体相接触或靠近,热量从热(温 度高)的物体向冷(温度低)的物体流动,这种 由于温度差而引起交换的能量,称为热量。

2.任务

参见P104 主要是确定车间内所有工艺设备的台数、型式和主 要尺寸。

(二)设备设计与选型的原则

物料衡算是设备选型的根据,而设备选型则要符 合工艺的要求。 设备选型是保证产品质量的关键和体现生产水平 的标准,又是工艺布置的基础,并且为动力配电, 水、汽用量计算提供依据。

选型原则 如下(P104书上为8点):

注意: 第一,热量是一种能量的形式,是传递过程中的 能量形式; 第二,一定要有温度差或温度梯度,才会有热量 的传递。

补充说明:能量的形式和概念

5.功(W) 功是力与位移的乘积。 在化工中常见的有体积功(体系体积变化 时,由于反抗外力作用而与环境交换的 功)、流动功(物系在流动过程中为推动 流体流动所需的功)以及旋转轴的机械功 等。

如:混合物分离过程(超滤)

说明

对于连续不稳定过程,由于该过程内物料 量及组成等随时间而变化,因此,物料衡 算式须写成以时间为自变量的微分方程, 表示体系内在某一瞬时的平衡。

发酵设计相关计算

发酵罐的工艺尺寸常用的机械通风发酵罐的结构和主要几何尺寸已标准化设计。

其几何尺寸比例如下:H0/D=1.7~3.5 H/D=2~5 d/D=1/3~1/2 W/D=1/12~1/8B/D=0.8~1.0 h/D=1/4 单位全部为m发酵罐大小用公称体积表示,V0=∏D2×H/4+0.15D3其中:H0-发酵罐圆柱形筒身高度D-发酵罐内径H-罐顶到罐底的高度D-搅拌器直径W-挡板宽度B-下搅拌器距罐底的距离S-搅拌器间距h-底封头或顶封头高度香菇多糖包括胞内与胞外多糖,以每100ml发酵液中菌丝体干重2.5克计,则每100ml发酵液中粗多糖总量为52.2mg即0.522kg/m3 。

按标准曲线绘制方法,依据粗多糖在蒸馏水中的吸光度可知,其纯多糖含量为80.96%,最终纯化产品纯度96%。

年生产香菇多糖1吨,年生产日300天,发酵周期为96h,清理及维修发酵罐的总时间为1天,则总的发酵时间为5天,装料系数为70%。

一年需放罐的次数:300/5=60次所需发酵罐体积:1000/60/0.522/70%/80.96%×96%=54.09m3所以选用V=10m3发酵罐,则需6个。

发酵罐中,高径比为1.74,取H/D=2.5;搅拌器直径为1/3直径;取d/D=1/3;档板为0.1倍直径,取d1/D=0.1;下部搅拌器到底部距离为:B/D=1;S/D=2.5;W/D=1/8由公式V全=πD2[H+2(hb+D/6)]/4,H=2D, hb可忽略, V全=10m3,代入得2.224D3=10,得出:D=1.65mH=2×1.7=3.4md=1.65/3=0.55md1=0.1×1.7=0.17mW=1.7/8=0.2125mB=D=1.65S=2×1.65/3=1.1mh=D/4=0.4125液面高度=0.7×(H+h)=2.66875m本发酵过程中选用机械搅拌式发酵罐,国内普遍采用六弯叶或六箭叶圆盘涡轮式,本设计中因罐小要求加强轴向混合,故选用六箭叶圆盘涡轮式。

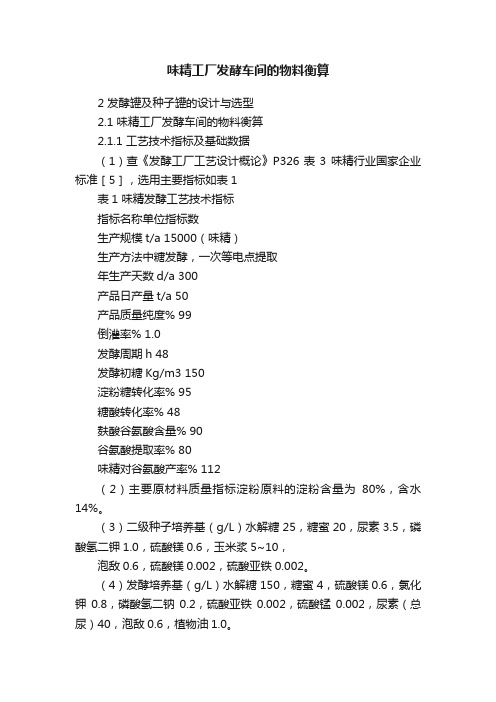

味精工厂发酵车间的物料衡算

味精工厂发酵车间的物料衡算2 发酵罐及种子罐的设计与选型2.1 味精工厂发酵车间的物料衡算2.1.1 工艺技术指标及基础数据(1)查《发酵工厂工艺设计概论》P326表3 味精行业国家企业标准[5],选用主要指标如表1表1 味精发酵工艺技术指标指标名称单位指标数生产规模t/a 15000(味精)生产方法中糖发酵,一次等电点提取年生产天数d/a 300产品日产量t/a 50产品质量纯度% 99倒灌率% 1.0发酵周期h 48发酵初糖Kg/m3 150淀粉糖转化率% 95糖酸转化率% 48麸酸谷氨酸含量% 90谷氨酸提取率% 80味精对谷氨酸产率% 112(2)主要原材料质量指标淀粉原料的淀粉含量为80%,含水14%。

(3)二级种子培养基(g/L)水解糖25,糖蜜20,尿素3.5,磷酸氢二钾1.0,硫酸镁0.6,玉米浆5~10,泡敌0.6,硫酸镁0.002,硫酸亚铁0.002。

(4)发酵培养基(g/L)水解糖150,糖蜜4,硫酸镁0.6,氯化钾0.8,磷酸氢二钠0.2,硫酸亚铁0.002,硫酸锰0.002,尿素(总尿)40,泡敌0.6,植物油1.0。

(5)接种量为2% 。

2.1.2 谷氨酸发酵车间的物料衡算首先计算生产1000kg纯度为100%的味精需耗用的原辅材料及其他物料量。

(1)发酵液量V1式中150——发酵培养基初糖浓度(kg/m3)48%——糖酸转化率80%——谷氨酸提取率99%——除去倒灌率1%后的发酵成功率112%——味精对谷氨酸的精制产率(2)发酵液配制需水解糖量G1以纯糖算,(3)二级种液量V2(4)二级种子培养液所需水解糖量G2式中25——二级种液含糖量(kg/m3)(5)生产1000kg味精需水解糖总量G为:(6)耗用淀粉原料量理论上,100kg淀粉转化生成葡萄糖量为111kg,故理论上耗用的淀粉量G淀粉为:式中80%——淀粉原料含纯淀粉量95%——淀粉糖转化率(7)尿素耗用量二级种液耗尿素量为V3发酵培养基耗尿素为V4故共耗尿素量为627.5kg(8)甘蔗糖蜜耗用量二级种液耗用糖蜜量V5发酵培养基耗糖蜜量V6合计耗糖蜜69.9kg(9)氯化钾耗量GKCl(10)磷酸氢二钠(Na2HPO4?7H2O)耗量G3(11)硫酸镁(MgSO4?7H2O)用量G4(12)消泡剂(泡敌)耗用量G5(13)植物油耗用量G6(14)谷氨酸(麸酸)量发酵液谷氨酸含量为:实际生产的谷氨酸(提取率80%)为:2.1.3 15000t/a味精厂发酵车间的物料衡算结果由上述生产1000kg味精(100%纯度)的物料衡算结果,可求得15000t/a味精厂发酵车间的物料平衡计算。

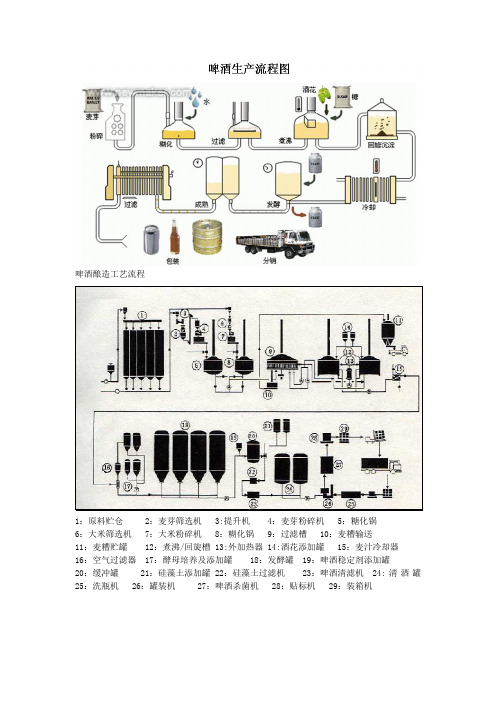

啤酒生产各物料衡算

啤酒酿造工艺流程1:原料贮仓 2:麦芽筛选机3:提升机4:麦芽粉碎机5:糖化锅6:大米筛选机7:大米粉碎机8:糊化锅9:过滤槽10:麦糟输送11:麦糟贮罐12:煮沸/回旋槽 13:外加热器 14:酒花添加罐15:麦汁冷却器16:空气过滤器17:酵母培养及添加罐18:发酵罐19:啤酒稳定剂添加罐20:缓冲罐 21:硅藻土添加罐 22:硅藻土过滤机23:啤酒清滤机24:清酒罐25:洗瓶机 26:罐装机27:啤酒杀菌机 28:贴标机 29:装箱机啤酒生产工艺流程示意图啤酒生产工艺过程主要包括原料粉碎、糊化、糖化、过滤、发酵和包装等。

其工艺流程示意图见图下图。

2 原料的制备2。

1 粗选、分选a、粗选供生产啤酒用的大麦,由于含有泥土、砂石、草屑、杂谷或金属等杂质物,所以在浸麦前要采用粗选机将大麦进行清理。

大麦粗选机多为振动筛式,筛体往复运动的振幅大小,可调节偏重块的重量来达到。

物料中的轻杂质由前后风道排出.由于物料在筛上面运动,砂石及其他杂质按其形状的不同分级清理出来,使被加工谷物达到整洁。

b、分选分选目的是进一步清除大麦中的灰尘、麦芒、杂谷、碎麦等夹杂物,并将大麦按麦粒度进行分级。

2.2 浸麦、发芽a、浸麦浸麦是将经精选后的大麦置于浸麦槽中浸渍.精选大麦在用水浸渍过程中,由于浸渍水的循环置换及通入压缩空气,使大麦得到进一步清洗,并排除二氧化碳。

大麦的含水量由原来的13%左右增加至43%~48%,同时麦粒因得到通风而增强了发芽的活力。

b、发芽大麦是酿造啤酒的主要原料,但首先必须将其制成麦芽方能用于酿酒。

大麦在人工控制和外界条件下发芽,大麦发芽后成为绿麦芽.2.3 干燥、除根a、干燥大麦经过粗选、分选、浸渍、发芽后制成的绿麦芽还必须经过干燥将它制成干麦芽,以利于长期贮藏.干燥的目的是使麦芽的含水量从45%左右降至3.5%左右,并通过烘焙而增加麦芽特有的色、香、味,同时使麦根容易脱落。

b、除根经干燥后的干麦芽不能马上用于酿酒,因麦根中含有其它杂质,而且苦味,会破坏啤酒的味道和改变啤酒的色泽,所以必须用除根机除去已干燥的麦根,并利用风力清除其它杂质。

年产0吨青紫霉素发酵工厂设计设计

年产0吨青紫霉素发酵工厂设计设计目录1.前言 (5)1.1产品介绍51.2 发展历史 (6)1.3 临床应用 (6)1.4 注意事项 (6)2. 设计任务 (7)2.1 项目名称 (7)2.2 生产方法 (7)2.3 生产能力 (7)2.4 主要原辅料 (7)2.5 发酵工段产品 (8)3.产品方案 (8)3.1 产品名称及性质 (8)3.2 产品质量规格 (8)3.3 产品规模 (8)3.4产品包装方式84.生产方法和工艺流程 (8)4.1路线选择——生物发酵法84.2工艺流程94.2.1工艺流程的设计原则94.2.2 生产菌株的选育 (9)4.2.3 斜面孢子培养 (9)4.2.4 种子液培养 (10)4.2.5 发酵液培养 (10)4.2.6 发酵液的后处理 (10)5. 发酵车间的组成和生产制度 (11)5.1 发酵车间组成及其所需时间 (11)5.2 发酵车间人员配置 (11)6. 物料及热量衡算 (11)6.1 物料衡算 (11)6.1.1 物料流程图 (11)6.1.2 发酵车间物料衡算 (12)6.2 热量衡算 (14)6.3 发酵车间水衡算 (15)6.4 发酵过程无菌空气消耗量计算 (16)6.4.1 单罐发酵无菌空气耗用量 (16)6.4.2 种子培养等其他无菌空气耗量 (17)6.4.3 发酵车间高峰无菌空气消耗量 (17)6.4.4 发酵车间无菌空气年耗量 (17)6.4.5 发酵车间无菌空气单耗 (17)7. 主要工艺设备的设计和选型 (18)7.1 设备设计与选型的原则 (18)7.2 发酵罐的选型 (18)7.2.1 发酵罐容积的确定 (18)7.2.2 生产能力计算 (18)7.2.3 罐个数的确定 (19)7.2.4 主要尺寸的计算 (19)7.2.5 冷却面积的计算 (19)7.3 种子罐的选型 (20)7.3.1 种子罐容积和数量的确定 (20)7.3.2 主要尺寸确定 (20)7.3.3 冷却面积的计算 (21)8. 厂址的选择 (21)8.1 发酵厂址选择概述 (21)8.2 厂址自然条件的选择 (21)8.2.1 地理位置 (21)8.2.2 地形、地势和地质 (22)8.2.3 水文 (22)8.2.4 气象 (22)8.3 厂址经济条件的选择 (23)8.3.1 能源供应 (23)8.3.2 给排水 (23)8.3.3 交通运输条件 (23)8.3.4 技术经济条件 (23)8.3.5 特殊要求 (23)9. 发酵工厂的三废处理 (24)9.1 废水的处理 (24)9.2 废气的处理 (24)9.3 废渣的处理 (25)参考文献: (25)附图一:种子罐发酵罐设计图 (25)附图二:青紫霉素发酵流程图 (26)附图三:育种发酵车间平面图........................ 错误!未定义书签。

谷氨酸发酵车间的物料衡算

工艺计算生产方法:以工业淀粉为原料、双酶法糖化、流加糖发酵,低温浓缩、等电提取。

主要技术指标:淀粉液化工艺参数:糖化工艺参数:培养基配方:灭菌各参数:冷却水末温45℃发酵罐末温127℃灭菌时间 1.5h灭菌中其它蒸汽损耗总汽耗30%一、谷氨酸发酵车间的物料衡算首先计算生产1000kg纯度为100%的味精需耗用的原材料以及其他物料量。

(一)、发酵液量设发酵液初糖和流加高浓糖最终发酵液总糖浓度为180kg/,则发酵液量为:式中 180——发酵培养基终糖浓度(kg/)60%——糖酸转化率95%——谷氨酸转化率99%——除去倒罐率1%后的发酵成功率124%——味精对谷氨酸的精制产率(二)、发酵液配制需水解糖量,以纯糖计算:(三)、二级种液量:(四)、二级种子培养液所需水解糖量:式中 40——二级种液含糖量(kg/)(五)、生产1000kg味精需水解糖总量:(六)、耗用淀粉原料量:理论上,100kg淀粉转化生成葡萄糖量为111kg,故耗用淀粉量为:式中 80%—淀粉原料含纯淀粉量98.5%—淀粉糖化转化率(七)、液氨耗用量:二级种液耗液氨量:2.4V2=0.96(kg)发酵培养基耗液氨量:20V1=160(kg)共耗液氨量:160+0.96=161.0(kg)(八)、磷酸氢二钾耗量:G(K2HPO4)=1.5V1+1V2=12+0.4=12.4(kg)(九)、硫酸镁用量:0.4V2+0.6V1=0.16+4.8=4.96(kg)(十)、消泡剂耗用量:0.4V1=3.2(kg)(十一)、玉米浆耗用量:15V2=6(kg)(十二)、硫酸锰耗用量:0.002V2=0.8(g)(十三)、谷氨酸量:发酵液谷氨酸含量为:G1×60%(1-1%)=1360×0.6×0.99=807.84(kg)实际生产的谷氨酸(提取率95%)为:807.84×95%=767.45(kg)45000t/a味精厂发酵车间的物料衡算表物料名称生产1t味精(100%)的物料量生产45000t/a味精的物料量每日物料量发酵液量/8 360000 1091二级种液量/0.4 18000 54.55发酵水解用糖量/kg1360 61200000 1885454.5 二级种培养用糖量/kg16 720000 2181.8水解糖总量/kg 1376 61920000 187636.4 淀粉用量/kg 1572.6 707670 214445.5 液氨用量/kg 161 72450 21954.55 磷酸二氢钾用量/kg12.4 558000 1691硫酸镁用量/kg 4.96 223200 676.4消泡剂用量/kg 3.2 144000 436.4玉米浆用量/kg 6 270000 818.2硫酸锰用量/g 0.0008 36 0.11谷氨酸量/kg 767.45 34535250 104652.3二、谷氨酸发酵的热量衡算热量衡算是根据能量守恒定律建立起来的,热平衡方程表示如下:∑Q入=∑Q出+∑Q损————————(2-1)式中∑Q入─输入的热量总和(kJ)∑Q出─输出的热量总和(kJ)∑Q损─损失的热量总和(kJ)通常,∑Q入=Q1+Q2+Q3 ————————(2-2)∑Q出=Q4+Q5+Q6+Q7 ————————(2-3)∑Q损=Q8 ————————(2-4)式中 Q1—物料带入的热量(kJ)Q2—由加热剂(或冷却剂)传给设备和所处理的物料的热量(kJ)Q3—过程的热效应,包括生物反应热、搅拌热等(kJ)Q4—物料带出的热量(kJ)Q5—加热设备需要的热量(kJ)Q6—加热物料需要的热量(kJ)Q7—气体或蒸汽带出的热量(kJ)把(2-2)~(2-4)式代入(2-1)式,得Q1+Q2+Q3=Q4+Q5+Q6+Q7+Q8值得注意的是,对具体的单元设备,上述的Q1~Q8各项热量不一定都存在,故进行热量衡算时,必须根据具体情况进行具体分析。

查表公称容积为5m3的发酵罐总容...

年产800吨土霉素工厂设计课程设计课程设计题目:年产800吨土霉素工厂设计设计内容 30 页图纸 4 张年产800吨土霉素车间工艺设计摘要:土霉素是一种四环类广谱抗生素,有一定副作用。

目前,中国已成为世界上最大的土霉素生产国,占70%。

目前我国畜用土霉素需求量很大。

本次设计为生产规模800吨/年的土霉素车间。

土霉素是微生物发酵产物,目前国内土霉素提取工艺为用草酸或磷酸做酸化剂调节pH值,利用黄血盐-硫酸锌作净化剂协同去除蛋白质等高分子杂质,然后用122#树脂脱色进一步净化土霉素滤液,最后调pH至4.8左右结晶得到土霉素碱产品。

本次设计也按照这个工艺流程,分为三级发酵、酸化、过滤、脱色、结晶、干燥等。

设计中借鉴了实际发酵车间的布置,设计为3层车间,共安装5个发酵罐,1个酸化罐,2个二级种子罐,1个一级种子罐,1个通氨罐,2个补料罐,1个板框过滤器,1个结晶罐,脱色罐,喷雾式干燥器等等相关设备。

目录第1章绪论第1.1节引言第1.2节设计目标任务第1.3节本次设计的基本内容第2章工艺流程设计第2.1节土霉素生产工艺流程简介第2.2节土霉素生产总工艺流程图第3章物料衡算第3.1节土霉素总物料衡算第3.2节土霉素发酵工序物料衡算第3.3节土霉素酸化稀释过滤工序物料衡算第3.4节土霉素脱色结晶工序物料衡算第3.5节土霉素干燥工序物料衡算第4章设备选型第4.1节发酵罐第4.2节二级种子罐第4.3节一级种子罐第4.4节氨水储罐第4.5节全料罐第4.6节稀料罐第4.7节储酸罐第4.8节酸化罐第4.9节稀释罐第4.10节板框过滤机第4.11节脱色罐第4.12节结晶罐第4.13节干燥器第5章管道设计5.1发酵罐三级罐的接管设计5.2酸化设备的流体输送5.3稀释设备的流体输送5.4板框过滤设备的输送5.5脱色工段的流体输送5.6结晶过程的流体输送5.7管道汇总表第6章车间布置:第7章结论参考文献第一章绪论1.1 引言:土霉素Terramycin Oxytetracycline是四环类抗生素,其在结构上含有四并苯的基本母核,随环上取代基的不同或位置的不同而构成不同种类的四环素类抗生素。

2000吨固态发酵食醋工艺的物料衡算

2000吨固态发酵食醋工艺的物料衡算朱绍华【摘要】As the foundation of production technology design,material balance plays a key role in productivity calculation,plant design,factory reconstruction,workshop layout,equipment configuration,and technology improvement in the renovation and extension project of new plants.The material balance of two thousand tong solid-state fermented vinegar has been calculated based on the process of technology operation and the sequence of biochemical reaction.Under strict control of technology operation,the total production of vinegar (per kilogram of riee) is 7.45 kg (4.2 g/dL total acids) and the starch utilization ratio of raw materials is 31.9%.%物料衡算是一切生产工艺设计的重要基础,也是新厂房改建扩建项目产能计算、厂房设计、厂房改造、车间布局、设备配置、工艺改进必不可少的重要环节.以2000吨固态发酵酿造食醋工艺流程作为依据,按照工艺操作过程和生物化学反应顺序进行了物料衡算,在严格实施工艺操作规程的情况下,每1 kg大米出品总酸(以醋酸计)为4.2 g/dL的食醋7.45 kg,原料淀粉利用率为31.9%.【期刊名称】《中国调味品》【年(卷),期】2017(042)004【总页数】6页(P103-108)【关键词】酿造食醋;固态发酵;物料衡算【作者】朱绍华【作者单位】昆明拓东调味食品有限公司,昆明 650228【正文语种】中文【中图分类】TS264.22物料衡算是一切生产设计的重要基础,也是新厂房改建扩建项目产能计算、厂房设计、厂房改造、车间布局、设备配置、工艺改进的重要环节。

淀粉生产酒精物料衡算

淀粉生产酒精物料衡算9.1 纯淀粉生产酒精如何计算 ?淀粉水解发酵生成酒精的化学反应方程:(C 6H10O5)n 十nH26H22O6—→n2C2H O—→nC 5OH十n2CO2↑淀粉葡萄糖酒精分子量:162.14 180.16 92.14(1)设100%的淀粉100kg,理论上产100%的酒精为xKg:则有x =92.14 ×100/162.14≈56.82kg即是100kgl00 %的淀粉理论上产100%酒精约56.82kg 。

(2)100kg100 %的淀粉理论上产96%(容量)的酒精为:56.82÷0.9385≈60.54Kg注:0.9385 是96%(容量)的酒精换算成100%的酒精的折算系数,即是100kg96%(容量)的酒精中含纯酒精93.85Kg。

(3)100kg100 %的淀粉理论上产95%(容量)的酒精为56.82÷0.9241≈61.49kg其中0.9241 也是95%(容量)的酒精折算系数。

原理与上相同。

9.2常用原料的理论产酒精量如何计算?常用原料,是指含有一定淀粉的干原料或鲜原料的理论产酒精的计算,它是先测得原料中含淀粉量,然后将换算成淀粉量后再计算其产酒精量。

例1:含淀粉为63%的苕干100kg,求理论上能产100%的酒精多少kg ?根据已知条件可知原料中共有淀粉100×63%=63kg从上面的计算中已经知道100kg淀粉可产100%的酒精56.82kg ,所以63kg淀粉可产酒精为xkg,则有x=56.82×63/100≈35.8Kg同理可求得63kg 淀粉,产96%(容量)的酒精为38.1kg ,产95%(容量)的酒精力38.7kg 。

例2:某鲜苕含淀粉为18%,求生产1 吨95%(容量)的酒精,理论上需要多少吨鲜苕?设生产1吨95%(容量)的酒精需淀粉为xkg,根据100kg淀粉可产95%(容量)的酒精61.49kg 可得x=100×1000/61.49≈1626.3kg所以需含淀粉为18%的鲜苕为:1626.3÷18%≈9035kg=9.035 吨即生产1吨95%(容量)的酒精,理论上需要含淀粉18%的鲜苕9.035 吨。

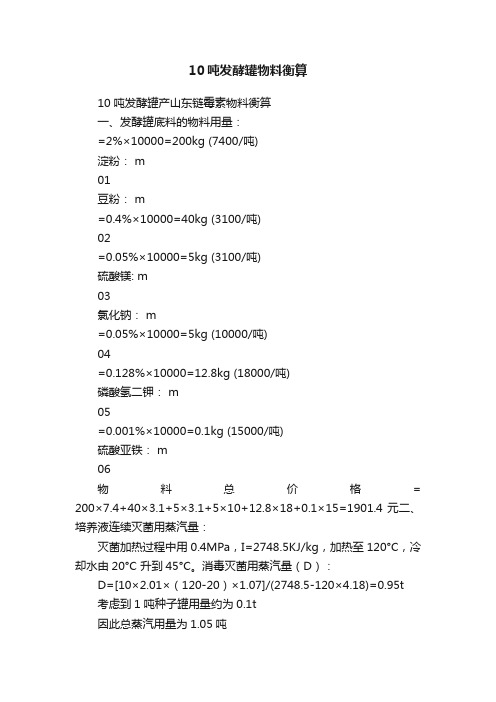

10吨发酵罐物料衡算

10吨发酵罐物料衡算10吨发酵罐产山东链霉素物料衡算一、发酵罐底料的物料用量:=2%×10000=200kg (7400/吨)淀粉: m01豆粉: m=0.4%×10000=40kg (3100/吨)02=0.05%×10000=5kg (3100/吨)硫酸镁: m03氯化钠: m=0.05%×10000=5kg (10000/吨)04=0.128%×10000=12.8kg (18000/吨)磷酸氢二钾: m05=0.001%×10000=0.1kg (15000/吨)硫酸亚铁: m06物料总价格= 200×7.4+40×3.1+5×3.1+5×10+12.8×18+0.1×15=1901.4元二、培养液连续灭菌用蒸汽量:灭菌加热过程中用0.4MPa,I=2748.5KJ/kg,加热至120°C,冷却水由20°C 升到45°C。

消毒灭菌用蒸汽量(D):D=[10×2.01×(120-20)×1.07]/(2748.5-120×4.18)=0.95t考虑到1吨种子罐用量约为0.1t因此总蒸汽用量为1.05吨2.01是糖液的比热容[kJ/(kg?K)]因此总的耗煤量=(1050 ×2748.5 )/29307.6≈100kg1公斤标煤=29307.6kJ/k三、发酵罐空罐灭菌蒸汽量:1、发酵罐体加热用蒸汽量发酵罐公称容积10m3,材料为碳钢,发酵罐罐体重2.36t,比热容0.5kJ/(kg·℃),使用0.4MPa蒸汽(表压)灭菌,发酵罐罐压保持在0.15MPa(表压)下,由20℃升至127℃,维持1h。

其蒸气用量为:D=[2.36×1000×0.5×(127-20)]/(2748.5-535.4)=57.02kg式中2748.5 ——0.4MPa(表压)蒸汽热焓,kJ/kg535.4——0.15MPa,127℃时蒸汽凝结水热焓,kJ/kg2、填充发酵罐空间所需蒸汽量公称容积10m 3发酵罐的全容积为12m 3,其蒸气用量为:D=12×1.39=16.68kg式中ρ——加热蒸汽的密度,ρ=1.39kg/m 3发酵罐灭菌 (0.15MPa ,表压) 1h 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

10吨发酵罐产山东链霉素物料衡算

一、发酵罐底料的物料用量:

=2%×10000=200kg (7400/吨)

淀粉: m

01

豆粉: m

=0.4%×10000=40kg (3100/吨)

02

=0.05%×10000=5kg (3100/吨)

硫酸镁: m

03

氯化钠: m

=0.05%×10000=5kg (10000/吨)

04

=0.128%×10000=12.8kg (18000/吨)

磷酸氢二钾: m

05

=0.001%×10000=0.1kg (15000/吨)

硫酸亚铁: m

06

物料总价格= 200×7.4+40×3.1+5×3.1+5×10+12.8×18+0.1×15=1901.4元二、培养液连续灭菌用蒸汽量:

灭菌加热过程中用0.4MPa,I=2748.5KJ/kg,加热至120°C,冷却水由20°C 升到45°C。

消毒灭菌用蒸汽量(D):

D=[10×2.01×(120-20)×1.07]/(2748.5-120×4.18)=0.95t

考虑到1吨种子罐用量约为0.1t

因此总蒸汽用量为1.05吨

2.01是糖液的比热容[kJ/(kg•K)]

因此总的耗煤量=(1050 ×2748.5 )/29307.6≈100kg

1公斤标煤=29307.6kJ/k

三、发酵罐空罐灭菌蒸汽量:

1、发酵罐体加热用蒸汽量

发酵罐公称容积10m3,材料为碳钢,发酵罐罐体重2.36t,比热容0.5kJ/(kg·℃),使用0.4MPa蒸汽(表压)灭菌,发酵罐罐压保持在0.15MPa(表压)下,由20℃升至127℃,维持1h。

其蒸气用量为:

D=[2.36×1000×0.5×(127-20)]/(2748.5-535.4)=57.02kg

式中2748.5 ——0.4MPa(表压)蒸汽热焓,kJ/kg

535.4——0.15MPa,127℃时蒸汽凝结水热焓,kJ/kg

2、填充发酵罐空间所需蒸汽量

公称容积10m 3发酵罐的全容积为12m 3,其蒸气用量为:

D=12×1.39=16.68kg

式中 ρ——加热蒸汽的密度,ρ=1.39kg/m 3

发酵罐灭菌 (0.15MPa ,表压) 1h 。

3、灭菌过程的热损失

辐射与对流联合给热系数α,罐外壁温度60℃。

10m 3发酵罐的表面积为14.6m 2,消耗蒸汽量为:

D=[14.6×41.5×(60-20)]/(2748.5-535.5)=10.9kg

4、罐壁附着洗涤水升温所需蒸汽量

D=[14.6×0.001×1000×(127-20) ×4.18]/(2748.5-535.4)=2.97kg

000——水密度 (kg/m 3)

式中 0.001——附壁水平均厚度

总蒸汽消耗量

灭菌过程蒸汽渗漏,取总汽消耗量的30%,空罐灭菌蒸汽消耗量=(57+16.68+10.9+2.97)/(1-0.3)=125.1kg/h

每空罐灭菌1.5 h ,用蒸汽量:125.1×1.5=187.7(kg/罐)

1吨种子罐蒸汽用量约为发酵罐的0.12倍

因此总蒸汽用量=187.7×1.12=210.224

因此总的耗煤量=(210.224 × 2748.5 )/29307.6≈20kg

1公斤标煤=29307.6kJ/k

四、水用量

1、发酵液水用量≈10t

2、培养基冷却用水量:由120°C 热料通过与生料热交换,降至80°C,再用水冷却至32°C,冷却水由20°C 升至45°C,计算冷却水量(W ):

W=[10000×2.01×(80-32)]/[(45-20) ×4.18]=9.2t

)C h m /(kJ [5.41)2060(19.09.332︒⋅⋅=-⨯+=α

3、发酵过程产生的热量及冷却用水量。

发酵过程的热量通过发酵液温度升高进行计算:关闭冷却水观察罐内发酵液

:

温度升高,计算Q

最大

根据经验山东链霉菌素的发酵热高峰值约18810 KJ/(m3·h)

10 m3发酵罐,冷却水进口温度10°C,出口温度20°C,冷却水用量(W):W=(10×18.81)/[4.18×(20-10)]=4.5t/h

共发酵6天总用水量=4.5×24×6=648t

4、清洗用水

根据经验约为1吨

总用水量=9.2+1+10+648=668.2t

五、发酵液浓缩

10吨发酵液浓缩为500kg,此时抗生素含量为2.6%,符合生产需要。

因此除去9.5吨水所需成本≈ [(9.5 × 2602.7)/(70%×80%×29307.6)] ×0.8=1506.6元

2602.7为水从20°C到100°C蒸汽的热焓

煤价0.8元/kg

干燥机出热效率80%

锅炉效率70%

干燥机耗电成本= 4.75 × (9500/678) ×0.6 = 40元

六、总成本

灭菌理论上共需价格=(100+20)÷0.7×0.8=137.2元

蒸汽锅炉按照70%效率,原煤折合为标准煤价格≈800元/吨

发酵罐搅拌耗电价格=24×6×22×0.6=1900元

发酵罐搅拌功率22kw

用水价格=668.2×3.6=2405.5元

培养基价格=1901.4元

干燥价格 = 40 + 1506.6 = 1546.6

因此总成本=1901.4 + 137.2 + 1900 + 2405.5 +1546.6 = 7890.7元

10吨发酵液共产生10 × 1.3 = 13 kg 抗生素

因此每kg抗生素成本 = 7890.7/13 = 607 元。