家具厂各种制程作业检验标准

软体家具制程检验标准

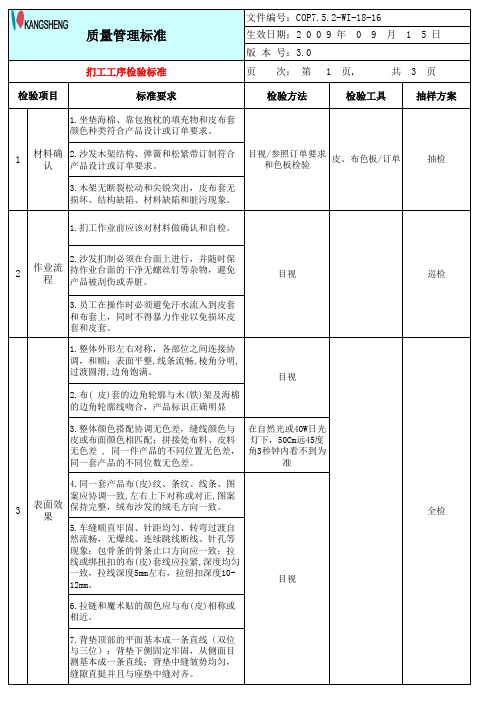

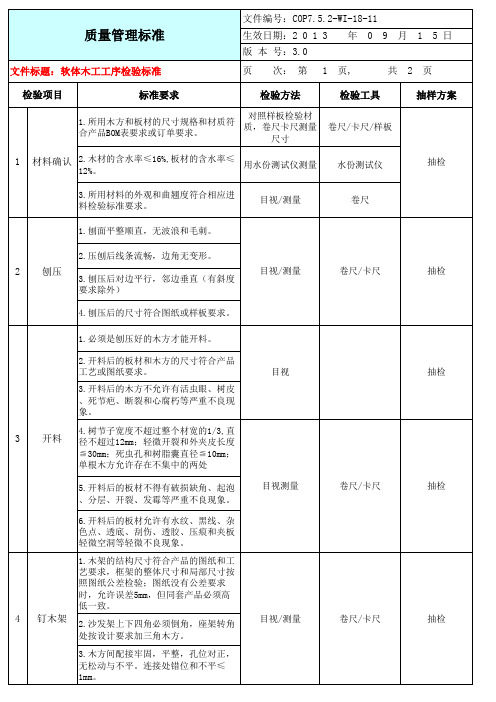

质量管理标准

扪工工序检验标准 检验项目 标准要求

1.坐垫海棉、靠包抱枕的填充物和皮布套 颜色种类符合产品设计或订单要求。

生效日期:2 0 0 9 年 版 本 号:3.0 页 次: 第 检验方法 1 页,

0

9

月

1

5 日

共

3

页 抽样方案

松紧带订制符合 产品设计或订单要求。 认

2.沙发脚或脚架安装端正对称,无破损、

试组装/拼位检验

平台

全检

卷尺测量 卷尺 测量靠背间、坐垫 间和扶手间的对角 线尺寸差异 水平检验台上放 置,用塞规检测不 平的一只脚离检验 台的距离

3.过平台检验沙发整体着地平稳度≦2mm

塞规/测试平台 抽检

7

尺寸结 构性能

4.以沙发的一个角为受力点抬起沙发,底 架没有变形和松动感。 5.同件或同套沙发的座位间座感一致无异 响,无座到木方的现象;因结构差异,允 许贵妃位、脚踏同正常位间有轻微的软硬 差异。 6.沙发内部不得有螺丝刀、螺丝钉等异 物,座垫、扶手和靠背的缝隙内不得有枪 钉、螺丝等容易伤手的异物。

全检

目视

文件编号:COP7.5.2-WI-18-16

质量管理标准

扪工工序检验标准

8.内胆开松棉要求边角到位,分布均匀, 整体平整,无凹凸感,内胆不可以呈块 状;内胆表面的喷胶棉要求平坦,均匀, 杜绝翻边,卷边现象。 9.三位和双位的座平面要求平整,垫子之 间要求紧贴,缝线直挺并且外露均匀;外 沿缝线从侧面目测基本成一条直线,两边 垫子缝线的两头不得向下弯曲,缝线的下 口不得起皱。 10.座垫正面的两侧与扶手的连接要求贴合 自然无空隙,座底前口与扶手前面平齐, 座口基本成一条直线;座后不得露底布和 海棉。 11.座垫前口缝线与座底下口垂直,杜绝倾 斜现象;座垫下口包布或皮要求平整,挺 阔,杜绝起水波皱的现象。 12.扶手前封的缝线与木架边齐平,前封内 侧缝线要求上下笔直,内侧的边衬皮和拉 表面效 手布要求拉紧并且固定牢固;前封皮下的 果 海绵要求明朗,挺阔,不得有尖锐物,杜 绝起皱现象。 13.手垫,背垫和边封的合缝要求缝合牢 固,杜绝裂开,跳针现象;手垫和背垫正 面连接和协自然,无空缺凹陷感;边封面 要求粘合平整,牢固,杜绝脱胶现象。 14.扶手内的海棉和喷胶棉边角到位,分布 均匀,整体平整,杜绝有空缺,起球,重 叠呈块状等现象。 15.真皮不得有破损、发霉、疤痕、褶皱、 开裂、脱色、网状血筋和底筋等严重不良 现象;仿皮表面不允许有开裂、气泡,破 烂,脏污,脱色,染色和起皱分层等严重 不良现象。 16.布类表面无连续抽纱、严重折皱、破烂 脏污和脱毛褪色等不良现象,真皮、仿皮 和布类允许存在少量的轻微缺陷,具体要 求参照《裁剪工序检验标准》。 1.内衬物(公仔棉或乳胶混合物)必须符合 产品设计的重量要求,误差不超过10g。 2.内衬物应铺衬均匀,边角到位,无漏铺、 多铺、结团等现象;手缝内套时,线的颜色 装抱枕 应与内套布的颜色一致(一般为白色),布边 要折边,针距控制在3CM左右,布套缝好后不 得有丝棉毛边露出底布。 3.抱枕外套装好后,抱枕整体表面平整,边 角饱满,外露拉链的必须将拉链头藏于外套 内。

家具工厂制程铣型标准-铣型质量检验标准

玻璃槽位不精确误差超过位置、大小、深度误差超过±0.2mm,槽内有明显刀痕(按开发部部件图)

5

加工板件的正面部分有钉眼、加厚接缝

6

棱角、圆弧处有缺口

7

造型部位有明显刀痕

8

加工板件的边、棱、角未达到均匀一致

9

铣刀底部不平整、板件平面有锤印、毛刺

10

有挂伤、撞伤、划伤、饰面板保护膜划烂

制程检验标准

文件编号

版本号

A/0

铣型质量检验标准

页/次

1/1

目的:为了使所有员工明确、统一质量要求

范围:木工车间铣型工序

检验方法:目视、手摸、量具测量

抽样标准及允收水准参考《抽样作业指导书》

检验项目

检验内容及标准

缺陷等级

CR

MA

MI

1

造型不圆滑自然,尺寸误差超过±0.5mm(按开发部部件图)

2

线条不清晰、流畅、均匀、对称、有损伤

11

造型面有崩茬、刀痕、砂痕

12

弧形板件弧度误差超过1毫米

13

14

批准

审核

制订

生效时间:

家具厂各工序质量检验标准

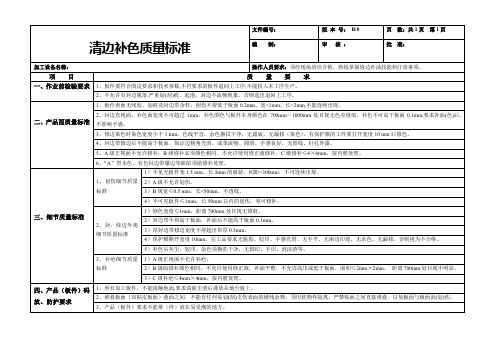

文件编号:版 本 号: B/0 页 数:共1页 第1页 清边补色质量标准编 制: 审 核 : 批 准: 加工设备名称: 操作人员要求:须经现场培训合格,熟练掌握修边补油技能和注意事项。

项 目 质 量 要 求1、板件要符合图皮要求和技术参数,不符要求的板件退回上工序,不能投入本工序生产。

一、作业前检验要求 2、不允许有封边脱落,严重划(刮)痕、起泡,封边不流畅现象,否则选出退回上工序。

1、板件表面无残胶、划痕及封边带余料,削伤不得低于板面0.2mm 、宽<1mm ,长<2mm,不能连续出现。

2、封边直视面、补色面宽度不可超过1mm ,补色颜色与板件本身颜色在700mm —1000mm 处目视无色差修痕,补色不可高于板面0.1mm,要求补油(色)后,不影响手感。

3、修边染色时染色宽度小于1 mm ,色线平直,余色擦拭干净,无露底,无漏修(染色),有保护膜的工件要打开宽度10 mm 后修色。

4、封边带修边后不能高于板面,保证边棱角光滑,成条流畅、圆滑,手感良好,无黑线、针孔外露。

5、A 级正视面不允许修补,B 级修补必须颜色相同、不允许使用修正液修补,C 级修补≤4×4mm ,按内膛处理。

二、产品面质量标准 6、“A ”型本色、有色封边带爆边等缺陷须做修补处理。

1)不见光板件宽1.5 mm 、长3mm 的崩缺,间距>300mm ,不可连续出现。

2)A 级不允许划伤。

3)B 级宽≤0.5 mm ,长<50mm ,不透线。

1、划伤细节质量标准 4)不可见板件≤1mm ,长50mm 以内的划伤,须可修补。

1)修色宽度≤1mm ,距离700mm 处目视无修痕。

2)封边带不得高于板面,补油后不能高于板面0.1mm 。

3)厚封边带修边宽度不得超出带厚0.3mm 。

4)保护膜撕开宽度10mm ,完工品要求无脱胶、胶印、手感光滑、无不平、无崩边印迹、无杂色、无漏修,否则视为不合格。

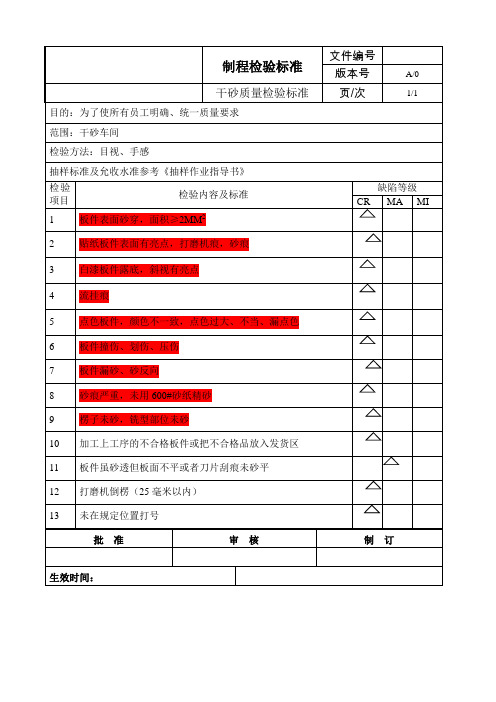

家具工厂制程标准干砂-干砂质量检验标准

4

流挂痕

5

点色板件,颜色不一致,点色过大、不当、漏点色

6

板件撞伤、划伤、压伤

7

板件漏砂、砂反向

8

砂痕严重,未用600#砂纸精砂

9

楞子未砂,铣型部位未砂

10

加工上工序的不合格板件或把不合格品放入发货区

11

板件虽砂透但板面不平或者刀片刮痕未砂平

12

打磨机倒楞(25毫米以内)

13

未在规定位置打号批准审核制订源自制程检验标准文件编号

版本号

A/0

干砂质量检验标准

页/次

1/1

目的:为了使所有员工明确、统一质量要求

范围:干砂车间

检验方法:目视、手感

抽样标准及允收水准参考《抽样作业指导书》

检验项目

检验内容及标准

缺陷等级

CR

MA

MI

1

板件表面砂穿,面积≥2MM2

2

贴纸板件表面有亮点,打磨机痕,砂痕

3

白漆板件露底,斜视有亮点

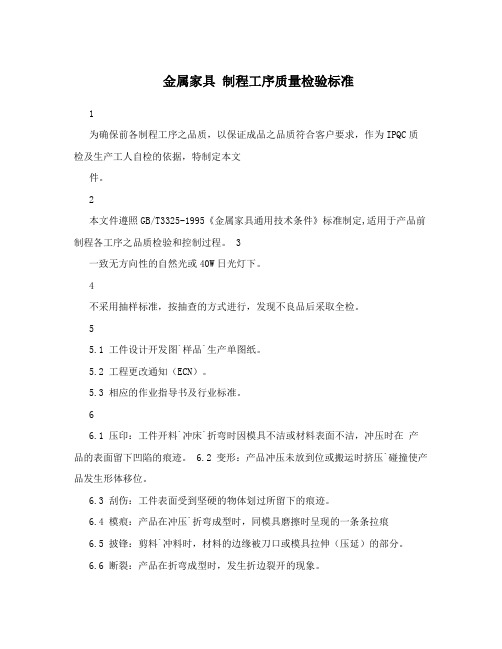

金属家具制程工序质量检验标准

金属家具制程工序质量检验标准1为确保前各制程工序之品质,以保证成品之品质符合客户要求,作为IPQC质检及生产工人自检的依据,特制定本文件。

2本文件遵照GB/T3325-1995《金属家具通用技术条件》标准制定,适用于产品前制程各工序之品质检验和控制过程。

3一致无方向性的自然光或40W日光灯下。

4不采用抽样标准,按抽查的方式进行,发现不良品后采取全检。

55.1 工件设计开发图`样品`生产单图纸。

5.2 工程更改通知(ECN)。

5.3 相应的作业指导书及行业标准。

66.1 压印:工件开料`冲床`折弯时因模具不洁或材料表面不洁,冲压时在产品的表面留下凹陷的痕迹。

6.2 变形:产品冲压未放到位或搬运时挤压`碰撞使产品发生形体移位。

6.3 刮伤:工件表面受到坚硬的物体划过所留下的痕迹。

6.4 模痕:产品在冲压`折弯成型时,同模具磨擦时呈现的一条条拉痕6.5 披锋:剪料`冲料时,材料的边缘被刀口或模具拉伸(压延)的部分。

6.6 断裂:产品在折弯成型时,发生折边裂开的现象。

6.7 缺角:产品在剪` 冲料过程中,未达到图示的完整。

6.8 生锈(氧化):工件表面保护层被损,裸露于空气中,表面呈现出黑色`白色或褐色斑纹(颗粒)。

6.9 碰伤:工件表面受到坚硬物体猛烈撞击而留下的痕迹,它与压痕的区别在于压痕为局部。

6.10 漏工序:在控制程序中因前面的工序未完成就进入下一道工序的控制程序,这种现象叫漏工序。

6.11 卷边:图纸上不要折起的边或折边。

77.1 材质7.1.1 钢板图纸中未标注具体型号的(如单光板、Q235A、钢板等)均选用GB708-88冷扎钢板,钢板的精度按GB710-88 2级。

7.1.2 不锈钢图纸中未标注具体型号的,采用1Cr18Ni9Ti表面亚光的板材;对柜体采用表面拉丝的进口不锈钢板,并需提供样板经设计确认。

7.1.3 铝合金板图纸中未标注具体型号的,采用LY12-GB3194-82的材料(需折弯加工的采用软铝合金板,不需折弯加工的采用硬铝合金板)。

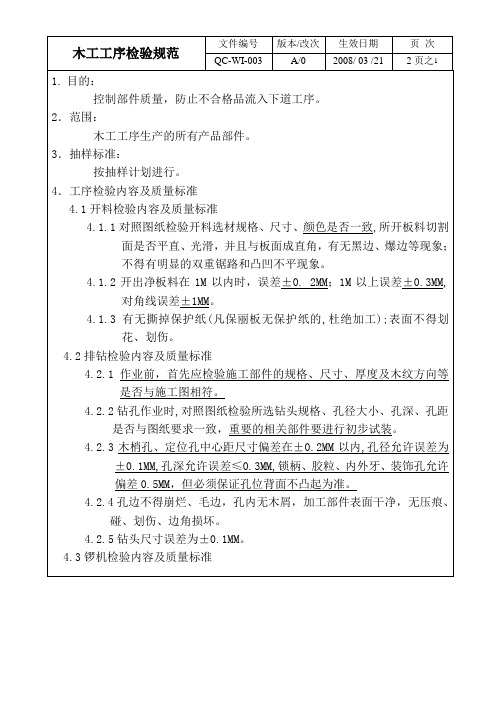

木工工序检验规范-家具厂

4.3.1首先检查使用的模板、模具是否经确认合格并有确认标识,再进行检验,加工部件的边形是否与设计要求、样板一致,位置、方向是否正确。

4.3.2加工部位是否线条流畅、平滑、圆弧、圆棱光滑、无刀痕、波浪、发黑、裂缝;边沿光滑平整无高低感。

4.3.3尺寸误差对照模板±0.5MM。

4.4.3完工后的产品是否有变形现象。

4.4.4所有喷油板材不能直接胶合,需打磨之后方可胶合,以防止板材和胶水脱层,致使裂开.

4.4.5每种框架结构产品冷压时间为4个小时以上,无框架结构压整板时间在6个小时以上,其压力依材料而定.

5.检验记录及结果处理

5.1品管员依抽样计划进行抽检,检验合格在“产品标识卡”内签名,若不合格品每次达到2件或2件以上则判定整批不合格;检验结果记录于“工序检验日报表”中。

1.目的:

控制部件质量,防止不合格品流入下道工序。

2.范围:

木工工序生产的所有产品部件。

3.抽样标准:

按抽样计划进行。

4.工序检验内容及质量标准

4.1开料检验内容及质量标准

4.1.1对照图纸检验开料选材规格、尺寸、颜色是否一致,所开板料切割面是否平直、光滑,并且与板面成直角,有无黑边、爆边等现象;不得有明显的双重锯路和凸凹不平现象。

5.2对于拒收的不合格品,由品管开立“不合格品处理通知单”退回责任人处理,返工、返修后的产品须重新提交检查,如发生严重问题时,应填写“纠正/预防措施通知单”,并由品管追踪结果。

核准:审核:制定:

4.1.2开出净板料在1M以内时,误差±0. 2MM;1M以上误差±0.3MM,对角线误差±1MM。

4.1.3有无撕掉保护纸(凡保丽板无保护纸的,杜绝加工);表面不得划花、划伤。

板式家具工序质量标准与检验规范10

质 量 要 求

项 目

1、板材含水率要求在8-12%,骨心料厚度公恙在土0・2mm且在同一水平面、同个工件(问时取土值),长宽度±0・5顾・胶的粘度在15±3mpas以。

1)板材规格、面底板的木塚方向饮种必须?1合图纸和有关数据要求。

4、孔深度要求误釜国+O・5fflm.孔径允许±0・1mm,孔轴距允许1000mm以误雄允许土0. 2mm;大于1000mm小于ISOOmm B+,误差允许±0・3mm:大于1500nm时, 误差允许±0・Smou

5、帕工须注意防护板件不可羟伤封边.划伤板*。

三、细节质量(碰伤〉 标准

1、A级面不允许碰伤。

2)允许有直径2rm以深度不燧过(X5mm的窝点3个,1・亦高不趨过0・5mm凸点3个,允许宽度0・5血•渾痕不穿底,长度不 趨过60mm.划痕2个・不能集中并分散。

4,D级要求

1)裹面屋本平签.允许有色屋和分歆的鼓泡。

2)表面允许有直径在3mm以深度不趨过O.Snm窝点,允许有直径在3顾 以,高度不趨过0. 5mm凸点,允许不划破底的划痕, 不可集中须分散。

6—8件

质检员

完工检

毎20件中间

2—4件

操作者

检验中发现有一个或一个以上的

不良品时

停送下工序,由操作者自行全检,不良 品立即进行处埋,完全合格后方可送下

—工序。

毎50件之间

3—5件

车间管理人员

毎50件之间

6—8件

质检员

拼压质量标准

天件編号:

版本号:

頁ft: *2頁第1兀

編休

审核:

批准:

实验室家具生产各工序质量检验标准

2:金属加工与焊接

a:首先以生产指令单技术要求检验。

b:型材打孔,划窝,孔距,深浅,直径,

都应保持一致。 c:焊接成形框架对角公差在 5mm 范围内。 d:焊接接口处,要牢固、平整、光滑。 3:表面处理(喷涂)

记得下半学期 原本早上早来抄作业的同学越来越少了

a:首先以生产指令单技术要求检验。半成 品工件必须严格除油、除锈处理。

2:板材开槽与打孔 a间,槽的深 度必须达到要求。

c:玻璃门条开槽不能把封边带打缺,表面 无划伤现象。

3:台面下料

记得下半学期 原本早上早来抄作业的同学越来越少了

a:首先以生产指令单技术要求检验。 b:台面下料面板不能有缺口现象。

c:台面成形尺寸长、宽、对角误差范围在 正负 0.5mm 内。

b:表面喷涂覆盖均匀,无色差现象。

c:表面光滑无明显较大颗粒壮,厚度必须 在 0.2mm 范围内。无凹凸划伤现象。

以上制程检验标准望每位员工认真执行,做 到以标准做事,不符合标准的一律不能进行再制 作。

下料工序制程检验标准

为了保证产品的质量,加强质量意识提高生

产效率,特制定制程检验标准。

记得下半学期 原本早上早来抄作业的同学越来越少了

台面、前加工制程检验标准 为了保证产品的质量,加强质量意识提高生 产效率,特制定制程检验标准。 1:实心理化板

记得下半学期 原本早上早来抄作业的同学越来越少了

a:首先以生产指令单技术要求检验。 b:磨边弧度要求一致,弧度为 R6mm。

c:要求对照平面图检验开缺的尺寸,及磨 边的方向。

d:要求台面表面无划痕,下面垫板要正规 的加上螺丝。

2:木质台面 a:首先以生产指令单技术要求检验。

记得下半学期 原本早上早来抄作业的同学越来越少了

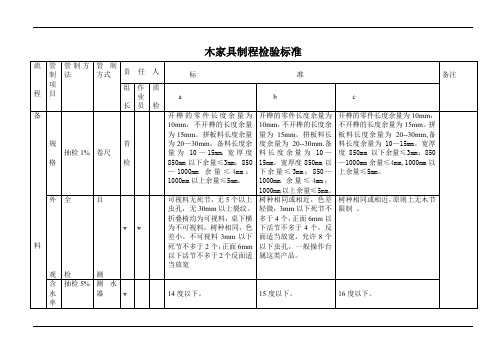

木家具制程检验标准

检

目

视Байду номын сангаас

巡

检

v

检验时严格按照前a类标准执行,修补无明显胶痕、蜂窝,返砂后的零件符合砂光外观标准a。

检验时严格按照前b类标准执行,修补无明显胶痕、蜂窝,返砂后的零件符合砂光外观标准b。

检验时严格按照前c类标准执行,修补无明显胶痕、蜂窝,返砂后的零件符合砂光外观标准c。

组

装

外

观

全

检

目测/弯尺

v

质检员抽检巡视

打包牢固,外观较整齐、端正,带位倾斜度偏差<50mm彩图条码位置较整齐,粘贴牢固,倾斜度偏差<5mm。

打包牢固,外观整齐、端正,带位倾斜度偏差<50mm;彩图条码位置较整齐粘贴牢固,倾斜度偏差<5mm。

开榫的零件长度余量为10mm,不开榫的长度余量为15mm。拼板料长度余量为20--30mm.备料长度余量为10—15mm。宽厚度850mm以下余量≤3mm;850—1000mm余量≤4mm;1000mm以上余量≤5mm。

开榫的零件长度余量为10mm,不开榫的长度余量为15mm。拼板料长度余量为20--30mm,备料长度余量为10—15mm。宽厚度850mm以下余量≤3mm;850—1000mm余量≤4mm,1000mm以上余量≤5mm。

长度公差±1mm,宽厚度公差±1mm,不允许有任何弯度,孔位公差±0.3mm,榫头宽误差+1mm,厚-0.5mm.。

加工材料符合前备料标准

外

观

全

检

目

视

v

无明显刀痕,孔位误差正负小于0.5mm,孔内无木屑,表面无斜刺,孔榫边缘不能有毛边。

无明显刀痕,孔位误差正负小于0.5mm,孔内无木屑,表面无斜刺,孔榫边缘不能有毛边。

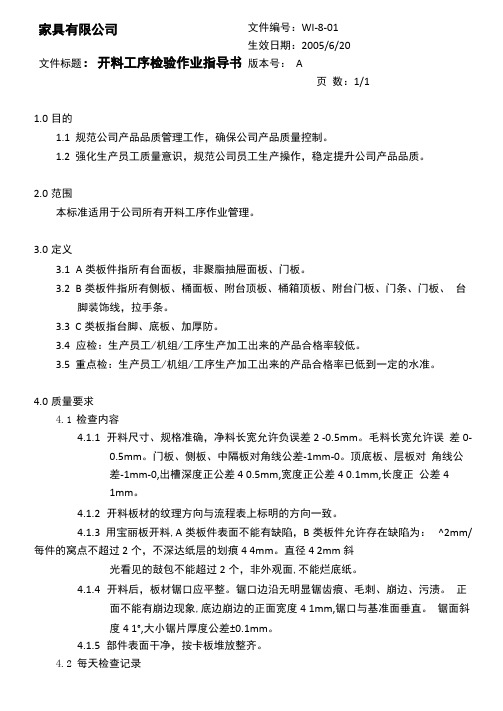

工序质检标准家具

文件编号:WI-8-01生效日期:2005/6/20版本号: A页 数:1/11.0目的1.1 规范公司产品品质管理工作,确保公司产品质量控制。

1.2 强化生产员工质量意识,规范公司员工生产操作,稳定提升公司产品品质。

2.0范围本标准适用于公司所有开料工序作业管理。

3.0定义3.1 A 类板件指所有台面板,非聚脂抽屉面板、门板。

3.2 B 类板件指所有侧板、桶面板、附台顶板、桶箱顶板、附台门板、门条、门板、 台脚装饰线,拉手条。

3.3 C 类板指台脚、底板、加厚防。

3.4 应检:生产员工/机组/工序生产加工出来的产品合格率较低。

3.5 重点检:生产员工/机组/工序生产加工出来的产品合格率已低到一定的水准。

4.0质量要求4.1 检查内容4.1.1 开料尺寸、规格准确,净料长宽允许负误差2 -0.5mm 。

毛料长宽允许误 差0-0.5mm 。

门板、侧板、中隔板对角线公差-1mm-0。

顶底板、层板对 角线公差-1mm-0,出槽深度正公差4 0.5mm,宽度正公差4 0.1mm,长度正 公差41mm 。

4.1.2 开料板材的纹理方向与流程表上标明的方向一致。

4.1.3 用宝丽板开料,A 类板件表面不能有缺陷,B 类板件允许存在缺陷为: ^2mm/每件的窝点不超过2个,不深达纸层的划痕4 4mm 。

直径4 2mm 斜光看见的鼓包不能超过2个,非外观面,不能烂底纸。

4.1.4 开料后,板材锯口应平整。

锯口边沿无明显锯齿痕、毛刺、崩边、污渍。

正面不能有崩边现象,底边崩边的正面宽度4 1mm,锯口与基准面垂直。

锯面斜度4 1°,大小锯片厚度公差±0.1mm 。

4.1.5 部件表面干净,按卡板堆放整齐。

4.2 每天检查记录家具有限公司 文件标题:开料工序检验作业指导书4.2.1本工序质检员每天按首检要求或AQL2.5抽检方法对应检和重点检人员/机组/工序每加工批/次产品进行检查并做好记录。

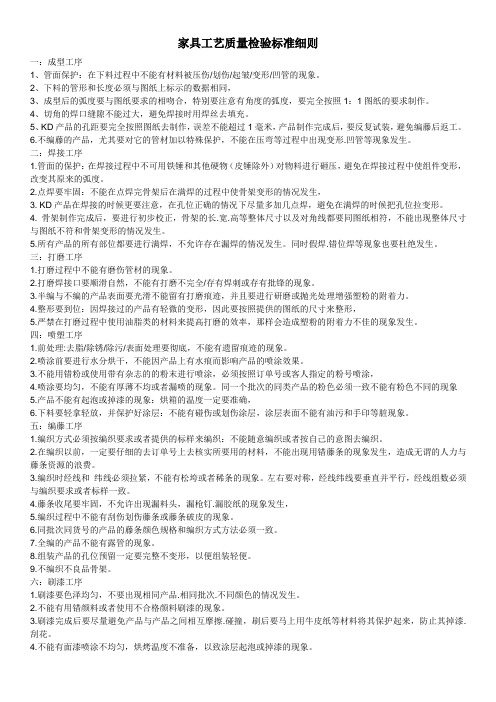

家具工艺质量检验标准细则

家具工艺质量检验标准细则一:成型工序1、管面保护:在下料过程中不能有材料被压伤/划伤/起皱/变形/凹管的现象。

2、下料的管形和长度必须与图纸上标示的数据相同,3、成型后的弧度要与图纸要求的相吻合,特别要注意有角度的弧度,要完全按照1:1图纸的要求制作。

4、切角的焊口缝隙不能过大,避免焊接时用焊丝去填充。

5、KD产品的孔距要完全按照图纸去制作,误差不能超过1毫米,产品制作完成后,要反复试装,避免编藤后返工。

6.不编藤的产品,尤其要对它的管材加以特殊保护,不能在压弯等过程中出现变形.凹管等现象发生。

二:焊接工序1.管面的保护:在焊接过程中不可用铁锤和其他硬物(皮锤除外)对物料进行砸压,避免在焊接过程中使组件变形,改变其原来的弧度。

2.点焊要牢固:不能在点焊完骨架后在满焊的过程中使骨架变形的情况发生,3. KD产品在焊接的时候更要注意,在孔位正确的情况下尽量多加几点焊,避免在满焊的时候把孔位拉变形。

4. 骨架制作完成后,要进行初步校正,骨架的长.宽.高等整体尺寸以及对角线都要同图纸相符,不能出现整体尺寸与图纸不符和骨架变形的情况发生。

5.所有产品的所有部位都要进行满焊,不允许存在漏焊的情况发生。

同时假焊.错位焊等现象也要杜绝发生。

三:打磨工序1.打磨过程中不能有磨伤管材的现象。

2.打磨焊接口要顺滑自然,不能有打磨不完全/存有焊刺或存有批锋的现象。

3.半编与不编的产品表面要光滑不能留有打磨痕迹,并且要进行研磨或抛光处理增强塑粉的附着力。

4.整形要到位:因焊接过的产品有轻微的变形,因此要按照提供的图纸的尺寸来整形,5.严禁在打磨过程中使用油脂类的材料来提高打磨的效率,那样会造成塑粉的附着力不佳的现象发生。

四:喷塑工序1.前处理:去脂/除锈/除污/表面处理要彻底,不能有遗留痕迹的现象。

2.喷涂前要进行水分烘干,不能因产品上有水痕而影响产品的喷涂效果。

3.不能用错粉或使用带有杂志的的粉末进行喷涂,必须按照订单号或客人指定的粉号喷涂,4.喷涂要均匀,不能有厚薄不均或者漏喷的现象。

家具厂各种制程作业检验实用标准

5.1. 3水胶带或胶水印应砂除

5.2.0手砂

5.2.1砂光精度四级,浅色透木纹类:表面应无任何毛刺、跳刀痕、雕痕、胶水印、补灰痕、刮痕、粗砂痕及凹凸不平等现象,砂光细腻,手感柔滑。不允许砂变形(特别注意雕刻部位和工艺线),边角不可锋利,倒角柔畅、均匀。

5.2.6实木嵌补不能有明显色差、断痕、胶痕和修补痕迹。

5.2.7清漆、浅色产品严禁用502胶水修补。补土颜色需调制与木材颜色接近。

5.2.8宽≥1mm,长≥10mm的缝隙由木工砂光人员修补。宽<1mm,长<10mm(结构性)的缝隙由油漆部打磨修补,但非结构性缝隙,如开裂、崩缺、撕裂等应由木工部处理。

成型

宽深度

±0.5

±0.5

±0.5

凸榫

直线度

0.3

0.3

长宽厚

0.1

-0.3

凹榫

长宽厚

0.1

+0.2

车床

直径

0.5

注:①单件之间公差:批量生产中部件与部件之间的不等尺寸公差。

②批量性同时尺寸公差:批量各部位尺寸同时与图纸或样品之间的实际公差范围。

编制/日期

审核/日期

批准/日期

修改/日期

有限公司品质检验标准

编制/日期

审核/日期

批准/日期

修改/日期

有限公司品质检验标准

标 题

机器加工作业品质检验标准

版 本

第A版

版 次

第0次修改

页 码

共2页,第1页

编 号

WIQ-017

检验地点

木工车间

检验人员

软体家具制程检验标准

标准要求

检验方法

检验工具

抽样方案

4.枪钉均匀,无露钉头和钉尾;板材和木方连接紧密牢固,无漏钉和脱落现象,连接间隙≤1mm。

目视/测量

卡尺

5.装沙发脚或调节脚的座架需经平刨后钉装,保持水平;对客户装配深入沙发内部的沙发架必须刨平,不得有任何刺手的地方。

6.木架底部不平度≤3mm。

7.木架连接位可承受100kg得静压力。

承重测试重物抽检2-3件

1.在木架的显眼位置标示清楚定单号和产品型号。

2.不得将木方和木架存放在漏雨或潮湿的地方。

审核/日期:批准/日期:

编制/日期:检验项目

水平台检验

钉木架

塞规

巡检

标示存放

6目视5抽检。

软体家具制程检验标准

卷尺

2.对角线>1000mm时,对称度≦10mm;对角 线≦1000mm时,对称度≦8mm。

测量靠背间、坐垫 间和扶手间的对角

线尺寸差异

3.过平台检验沙发整体着地平稳度≦2mm

7

尺寸结 构性能

4.以沙发的一个角为受力点抬起沙发,底

架没有变形和松动感。

水平检验台上放 置,用塞规检测不 平的一只脚离检验

参照《裁剪工序检 验标准》检验

《裁剪工序检验 标准》

1.内衬物(公仔棉或乳胶混合物)必须符合 产品设计的重量要求,误差不超过10g。

电子称测量

电子称

抽检

2.内衬物应铺衬均匀,边角到位,无漏铺、 多铺、结团等现象;手缝内套时,线的颜色 4 装抱枕 应与内套布的颜色一致(一般为白色),布边 要折边,针距控制在3CM左右,布套缝好后不 得有丝棉毛边且固定牢固;前封皮下的 果 海绵要求明朗,挺阔,不得有尖锐物,杜

绝起皱现象。

13.手垫,背垫和边封的合缝要求缝合牢 固,杜绝裂开,跳针现象;手垫和背垫正 面连接和协自然,无空缺凹陷感;边封面 要求粘合平整,牢固,杜绝脱胶现象。

全检

14.扶手内的海棉和喷胶棉边角到位,分布 均匀,整体平整,杜绝有空缺,起球,重 叠呈块状等现象。

1.整体外形左右对称,各部位之间连接协 调,和顺;表面平整,线条流畅,棱角分明, 过渡圆滑,边角饱满。

2.布( 皮)套的边角轮廓与木(铁)架及海棉 的边角轮廓线吻合,产品标识正确明显

目视

3.整体颜色搭配协调无色差,缝线颜色与 皮或布面颜色相匹配;拼接处布料、皮料 无色差 , 同一件产品的不同位置无色差, 同一套产品的不同位数无色差。

试组装/拼位检验

平台

3.所有套系沙发必须进行组合拼位检验, 不得有明显的错位、缝隙和高低不一,允 许存在3mm以内的尺寸差异和线条差异。

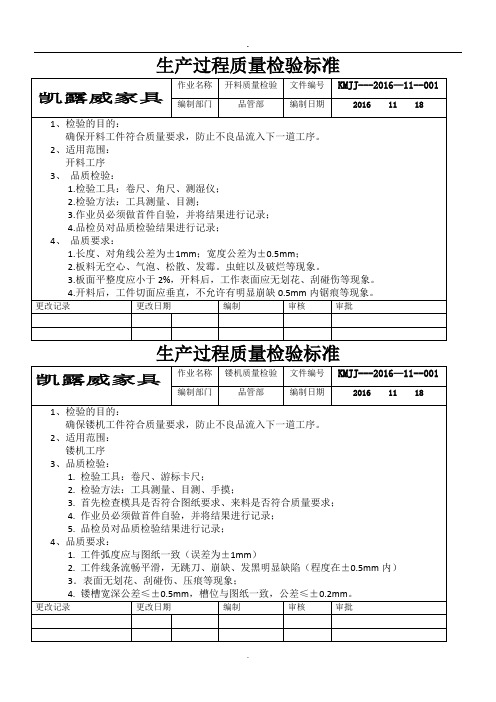

家具生产过程质量检验标准

凯露威家具

作业名称

开料质量检验

文件编号

KMJJ---2016—11--001

编制部门

品管部

编制日期

20161118

1、检验的目的:

确保开料工件符合质量要求,防止不良品流入下一道工序。

2、适用范围:

开料工序

3、品质检验:

1.检验工具:卷尺、角尺、测湿仪;

2.检验方法:工具测量、目测;

2.检验方法:工具测量、目测、手摸;

3.品检员对品质检验结果进行记录;

3、品质要求:

1.五金配件的表面无划伤,镀(涂)层牢固,无脱落、生锈;

2.板件无空心、松散、虫蛀、开裂、崩缺、受潮等现象;

3.成品表面无明显划花、刮碰伤(允许范围为10mm);

4.成品整体尺寸符合图纸要求,(允许公差为±5mm);

4.接头部位要平整、密合,不能在显眼位置;

5.清边要求整齐、平顺,厚边倒R处要圆滑一致,不得有撕裂等现象。

更改记录

更改日期

编制

审核

审批

生产过程质量检验标准

凯露威家具

作业名称

开孔质量检验

文件编号

KMJJ---2016—11--001

编制部门

品管部

编制日期

201612 18

1、检验的目的:

确保开孔工件符合质量要求,防止不良品流入下一道工序。

201612 18

1、检验的目的:

确保安装的工件符合质量要求,防止不良品流入下一道工序。

2、适用范围:

衣柜功能件、抽屉、格子架、裤架等组装工序。

3、品质检验:

1.检验工具:测湿仪、卷尺、游标卡尺;

2.检验方法:工具测量、目测、手摸;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第A版

版次

第0次修改

页码

共2页,第1页

编号

WIQ-015

检验地点

备料车间

检验人员

IPQC

期限

按需要

1.0目的:

为木工机加工工序提供符合宽度、厚度、材质要求的半成品。

2.0适用范围:

适用于公司生产用所有产品开料生产过程。

3.0职责:

3.1品质部:负责备料半成品的品质检验与标识。

3.2备料组:负责不合格品的处理。

5.9壁炉产品面色检验的品检,若有修色的产品应核对颜色,其是否与色板相吻合。另颜色是否均匀一致,无色深、色浅,特另是注意端头、雕花部位及木纹粗的部位有无色深现象。

编制/日期

审核/日期

批准/日期

修改/日期

有限公司品质检验标准

标题

油漆质检验标准

版本

第A版

版次

第0次修改

页码

共1页,第1页

编号

WIQ-022

5.2.4开料后工件切面应垂直,不允许有明显崩缺(0.5mm内)、痕等现象。

5.2.5贴皮产品注意不能有起泡、撕裂、重叠等不良现象,并注意保护好板面。

5.2.6贴皮产品注意保护好工作表面,区分正、反面。不能有划花、刮(碰)伤等现象,注意颜色的配对。清力架类产品应要求色要求应一致,无明色差,枫木类产品应特别注意。

5.0品质要求:

5.1颜色、亮度符合质量要求。

5.2涂膜饱满、平整、光滑、无粗糙、脱落等现象。

5.2.2砂光精度三级,深色半透明类:表面应无任何跳刀痕、雕痕、补灰痕、刮痕、粗砂痕及凹凸不平等现象,允许有少量细毛刺及胶水痕,手感柔滑。不允许砂变形(特别注意雕刻部位和工艺线),边角不可锋利,倒角柔畅、均匀。松木门按此标准作业。

5.2.3砂光精度二级,全覆盖涂饰类:表面应无任何跳刀痕及凹凸不平等现象,允许有雕痕、补灰痕、刮痕、粗砂痕、细毛刺及胶水痕,边角不可锋利,倒角柔畅、均匀。

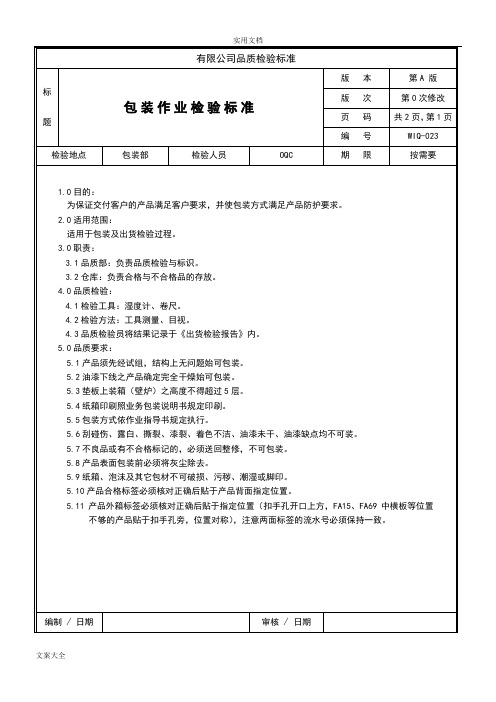

有限公司品质检验标准

标题

包装作业检验标准

版本

第A版

版次

第0次修改

页码

共2页,第1页

编号

WIQ-023

检验地点

包装部

检验人员

OQC

期限

按需要

1.0目的:

为保证交付客户的产品满足客户要求,并使包装方式满足产品防护要求。

2.0适用范围:

适用于包装及出货检验过程。

3.0职责:

3.1品质部:负责品质检验与标识。

3.0职责:

3.1品质部:负责机器加工半成品的品质检验与标识。

3.2机加组:负责不合格品的处理。

4.0品质检验:

4.1检验工具:卡尺、卷尺。

4.2检验方法:工具测量、目视。

4.3品质检验员必须参照限度样板。

4.4品质检验员将结果记录于《巡检记录表》内。

5.0品质要求:

5.1.1工件应与图纸或样品一致(误差为±1 mm)。

5.2.9松木门类的产品有活节松动的现象,应由砂光人员点胶水固定。

5.2.10不能有笔迹及红色印泥(加盖代码时所致)污染。

编制/日期

审核/日期

批准/日期

修改/日期

有限公司品质检验标准

标题

油漆打磨作业品质检验标准

版本

第A版

版次

第0次修改

页码

共1页,第1页

编号

WIQ-021

检验地点

油漆打磨车间

检验人员

IPQC

5.1.3.0拼板:拼件应同颜色、同材质、同木纹方向,拼缝<0.5mm。板面要平整、布胶均匀、溢胶擦拭干净。

5.2.0板式开料

5.2.1长度、对角线公差为,宽度公差为±0.5mm。

5.2.2板料无空心、气泡、松期待、发霉、虫蛀及破损现象。

5.2.3板面平整度应≤0.2mm。防火板开料后,工作表面无划花、刮(碰)伤等现象。

检验地点

包装部

检验人员

OQC

期限

按需要

5.16包装完成,内部配件不可有滑动,碰伤之情形。

5.17箭头指示方向,摆放必须正确。

5.18木门在包装过热收缩机后收缩膜不能有破损。码放时应保持垂直,打包装带时须拉紧。

5.19成品检验,不是对所有的品质问题重复检验,而是主要对各个品质环节没有或无法检验到的问题进行检验,主要是侧重于产品的整体效果、结构、包装状况等。

5.1.8工件允许的公差范围(单位:mm):

编制/日期

审核/日期

批准/日期

修改/日期

有限公司品质检验标准

标题

机加工作业品质检验标准

版本

第A版

版次

第0次修改

页码

共2页,第2页

编号

WIQ-018

检验地点

木工车间

检验人员

IPQC

期限

按需要

工序

公差点

单件之间公差

批量性同时公差尺寸公差范围(mm)

壁炉

门肚板

门横

检验地点

油漆车间

检验人员

IPQC

期限

按需要

1.0目的:

确保油漆产品符合质量要求,防止不良品流入下一道工序。

2.0适用范围:

适用于底漆、面漆工序。

3.0职责:

3.1品质部:负责备料半成品的品质检验与标识。

3.2油漆部:负责不合格品的处理。

4.0品质检验:

4.1检验工具:色板。

4.2检验方法:目视。

4.3品质检验员将结果记录于《巡检记录表》内。

5.4纸箱印刷照业务包装说明书规定印刷。

5.5包装方式依作业指导书规定执行。

5.6刮碰伤、露白、撕裂、漆裂、着色不洁、油漆未干、油漆缺点均不可装。

5.7不良品或有不合格标记的,必须送回整修,不可包装。

5.8产品表面包装前必须将灰尘除去。

5.9纸箱、泡沫及其它包材不可破损、污秽、潮湿或脚印。

5.10产品合格标签必须核对正确后贴于产品背面指定位置。

编制/日期

审核/日期

批准/日期

修改/日期

有限公司品质检验标准

标题

机器加工作业品质检验标准

版本

第A版

版次

第0次修改

页码

共2页,第1页

编号

WIQ-017

检验地点

木工车间

检验人员

IPQC

期限

按需要

1.0目的:

为木工组装工序提供符合工程图纸等相关要求的半成品配件。

2.0适用范围:

适用于公司生产用所有机器加工生产过程。

5.1.2工件线条流畅平滑、跳刀、崩缺、撕裂、发黑、明显凹凸(程度在±0.5 mm)。

5.1.3贴皮表面无划花、刮(碰)伤、压痕等现象。

5.1.4车轵工件对称部位应对称,表面平滑、顺畅,线条清晰、匀称。

5.1.5必须分清工件的前后与正反,不得搞错方向。

5.1.6孔位无钻穿、钻爆,孔边无崩缺。

5.1.7产品表面若需作记号应使用木工铅笔,禁止使用其它笔类(如圆珠笔、水性笔等)。

5.11产品外箱标签必须核对正确后贴于指定位置(扣手孔开口上方,FA15、FA69中横板等位置不够的产品贴于扣手孔旁,位置对称),注意两面标签的流水号必须保持一致。

编制/日期

审核/日期

批准/日期

修改/日期

有限公司品质检验标准

标题

包装作业检验标准

版本

第A版

版次

第0次修改

页码

共2页,第1页

编号

WIQ-024

5.1.2.1断料:长度作量为5~20mm,出榫余量为5mm,不出榫余量为10mm,拼板余量为15~20mm。

5.1.2.2带锯:宽、厚度余量3~7mm,1m以下的短料余量为3~5mm,1m以上的长料余量为5~7mm。

5.1.2.3公差平压刨:尺寸公差为±0.5mm,角度公差为±5°

5.1.2.4工件表面的崩烂和跳刀深度<0.5mm。

期限

按需要

1.0目的:

为后工序提供符合喷涂要求及产品光洁度要求的半成品。

2.0适用范围:

适用于公司生产用所有产品油漆打磨生产过程。

3.0职责:

3.1品质部:负责打磨半成品的品质检验与标识。

3.2油漆部:负责不合格品的处理。

4.0品质检验:

4.1检验工具:色板、样板。

4.2检验方法:目视。

4.3品质检验员将结果记录于《巡检记录表》内。

3.2仓库:负责合格与不合格品的存放。

4.0品质检验:

4.1检验工具:湿度计、卷尺。

4.2检验方法:工具测量、目视。

4.3品质检验员将结果记录于《出货检验报告》内。

5.0品质要求:

5.1产品须先经试组,结构上无问题始可包装。

5.2油漆下线之产品确定完全干燥始可包装。

5.3垫板上装箱(壁炉)之高度不得超过5层。

5.1.1.4虫柱材必须经过杀虫处理。

5.1.1.5要根据不同的油漆要求选用不同等级的木材。

5.1.1.6端裂或面裂,端裂长度≧10mm不允许,面裂长度≧40mm或宽度≧0.6mm或贯穿者不允许

5.1.1.7.0活节或死节

5.1.1.7.1活节长度≦5cm且在2个以内

不在重要部位者允收

5.1.1.7.2死节长度≦1.5cm且在2个以内

5.1. 2表面应平整、顺滑,表面应平滑、均匀。不得有跳砂、漏砂、逆砂、砂变形、浪砂、砂痕、贴皮砂穿、焦黑等现象。

5.1. 3水胶带或胶水印应砂除

5.2.0手砂

5.2.1砂光精度四级,浅色透木纹类:表面应无任何毛刺、跳刀痕、雕痕、胶水印、补灰痕、刮痕、粗砂痕及凹凸不平等现象,砂光细腻,手感柔滑。不允许砂变形(特别注意雕刻部位和工艺线),边角不可锋利,倒角柔畅、均匀。

3.0职责:

3.1品质部:负责备料半成品的品质检验与标识。