ANSYS轴对称问题实例

ANSYS经典案例在Workbench中实现之密封圈仿真

文章来源:安世亚太官方订阅号(搜索:peraglobal)结构中密封圈的应用非常广泛,常见于轴、超弹体和法兰盘等相关组件中。

密封圈的密封性能取决于密封圈和接触构件之间的接触压力,当密封圈周围的液体压力差超过接触所提供的抵抗力时,液体将会发生渗透现象。

ANSYS作为一个通用有限元分析软件,可以利用其非线性分析的功能:1 、预测密封圈的变形和应力分布情况;2、预测密封圈上的接触应力(安装载荷、工作载荷以及其它可能的载荷形式);3、可以考虑密封圈和相邻构件之间液压渗透载荷对密封圈受力情况的影响。

所有这些结果都有助于工程师理解密封圈的结构性能设计、密封圈的工作状态以及如何应用密封圈防水。

ANSYS中液压渗透载荷可以根据接触状态,在接触面上施加液体压力载荷。

该载荷是一种按路径加载的载荷,所以,载荷可以按加载路径扩展或是改变。

在迭代开始时,程序会自动寻找液压载荷所施加的接触区域中所有可能的起始点,根据这些起始点,程序结合实际的接触状态确定液压加载点。

最后,程序将载荷加载在接触对的接触面和目标面上。

另外,当接触重新闭合,或是接触压力大于液体压力时,液压渗透载荷将会被移除。

问题描述如下图所示,一个弹性O形圈通过其外表面的受压,起到密封防水的功能。

在保证密封圈防水性能的同时,需要将作用在O形圈上的载荷最小化,这是开展该仿真分析的目的。

为了将问题简单化,该案例采用二维轴对称模型进行仿真分析。

图1 模型介绍仿真中,将O形圈处理成一种不可压缩的弹性体材料,选择一阶Ogden材料模型,对于塑料盖,仅考虑其线弹性。

材料模型参数如下图所示:图2 材料参数接触定义仿真设置中共有六对接触:1 、O形圈的左侧与左侧相邻构件的接触;2、O形圈的右侧与左侧相邻构件的接触(因为O形圈在整个过程中变形较大,故O形圈的部分区域存在与左侧构件接触的可能性);3 、塑料盖与右侧构件的接触;4 、塑料盖与O形圈的接触;5 、塑料盖与左侧构件上端的接触;6、塑料盖与左侧构件下端的接触。

ANSYS实例分析-飞机机翼

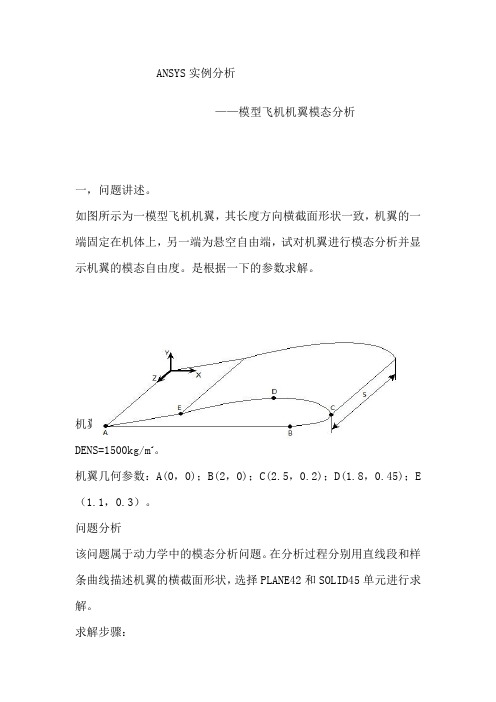

ANSYS实例分析——模型飞机机翼模态分析一,问题讲述。

如图所示为一模型飞机机翼,其长度方向横截面形状一致,机翼的一端固定在机体上,另一端为悬空自由端,试对机翼进行模态分析并显示机翼的模态自由度。

是根据一下的参数求解。

机翼材料参数:弹性模量EX=7GPa;泊松比PRXY=0.26;密度DENS=1500kg/m3。

机翼几何参数:A(0,0);B(2,0);C(2.5,0.2);D(1.8,0.45);E (1.1,0.3)。

问题分析该问题属于动力学中的模态分析问题。

在分析过程分别用直线段和样条曲线描述机翼的横截面形状,选择PLANE42和SOLID45单元进行求解。

求解步骤:第1 步:指定分析标题并设置分析范畴1.选取菜单途径Utility Menu>File>Change Title2.输入文字“Modal analysis of a model airplane wing”,然后单击OK。

3.选取菜单途径Main Menu>Preferences.4.单击Structure选项使之为ON,单击OK。

主要为其命名的作用。

第2 步:定义单元类型1.选取菜单途径:MainMenu>Preprocessor>Element Type>Add/Edit/Delete。

2.Element Types对话框将出现。

3.单击Add。

Library ofElement Types对话框将出现。

4.在左边的滚动框中单击“Structural Solid”。

5.在右边的滚动框中单击“Quad 4node 42”。

6.单击Apply。

7.在右边的滚动框中单击“Brick 8node 45”。

8.单击OK。

9.单击Element Types对话框中的Close按钮。

第3 步:指定材料性能1.选取菜单途径Main Menu>Preprocessor>MaterialProps>-Constant-Isot ropic。

ANSYS Workbench轴对称模型分析及结果扩展显示

ANSYS Workbench轴对称模型分析及结果扩展显示

在对中心对称或轴对称的实体进行ANSYS计算时,往往为了提高计算效率,只仿真实体的一半或者四分之一甚至更小。

在计算完成后,查看应力或变形云图,却只能看到仿真的这小部分,看不到整个模型的结果。

本文将介绍在Workbench中如何实现对称模型及结果的扩展显示。

实例分析过程

下面以一个实例来说明

1)创建一个静力学分析系统,设置分析类型为2D,在SCDM中创建矩形面(XY坐标系内),导入Mechanical,设置几何模型为对称模型,自动划分网格;

2)在Mechanical中施加约束:

在底边施加固定约束,在顶部边上施加斜向的载荷(Fx=100N;Fy=100N);

3)边界条件设置完成后,进行求解,得到位移、应力等结果。

3、对称显式设置

1) 打开Workbench,选择Tool->Options,在Options中选择Appearance,选中Beta Options前面的方框。

2)进入Mechanical界面,选择Model,插入Symmetry,在Symmetry 选项中设置2D Axisymmetry,间隔为10度,总个数=360/10+1=37

3)显示单元,已经按照轴对称形式显示了。

4)显示结果,也已经按照实体显式。

结果与二维显示完全一致。

4、结论

对于明显具有对称结构和边界的模型,采用这种简化方式,可以使用更少的单元和节点得到结果,并通过扩展显示功能,查看整体的结果云图。

对于该模型是否能用对称模型简化,需要在计算时对结构进行综合评价。

轴对称问题的有限元分析

第1节基本知识本节的有限元对象为轴对称问题,目的是学习将3D问题转化为2D问题分析的轴对称方法,涉及如何选取轴对称单元、建模规律、戦荷的施加方法和后处理技术。

一、轴对称问题的定义轴对称问题是指受力体的几何形状、约束状态,以及其它外在因素都对称于某•根轴(过该轴的任•平而都是对称而)。

轴对称受力体的所有应力、应变和位移均对称于这根轴。

二、用ANSYS解决2D轴对称问题的规定用ANSYS解决2D轴对称问题时,轴对称模型必须在总体坐标系XOY平面的第•象限中创建,并且Y 轴为轴旋转的对称轴。

求解时,施加自由约束、压力载荷、温度载荷和Y方向的加速度可以像其它非轴对称模型•样进行施加,但集中戦荷有特殊的含义,它农示的是力或力矩在360。

范圉内的合力,即输入的是整个圆周上的总的载荷人小。

同理,在求解完毕后进行后处理时,轴对称模型输出的反作用力结果也是整个圆周上的合力输出,即力和力矩按总载荷大小输出。

在ANSYS中,X方向是径向,Z方向是环向,受力体承载后的环向位移为零,环向应力和应变不为零。

常用的2D轴对称单元类型和用途见衣U-U表11-1 2D轴对称當用结构单元列表的岛阶单的阶恥在利用ANSYS进行有限元分析时,将这些单元定义为新的单元后,设置单元配置项KEYOPT (3) 为Axis\Tnmetric (ShellSl和She 1161单元本身就是轴对称单元,不用设置该项),单元将彼指定按轴对称模型进行计算。

后处理时,可观察径向和环向应力,它对应的是SX与SZ应力分量,并且在直角坐标系下观察即可。

可以通过轴对称扩展设置将藏而结果扩展成任意扇型区域大小的模型,以便更加真实地观察总体模型的各项结果。

轴对称问题有限元分析实例2D节2第2y611xO612n-i閲柱简壳示总图图——圆柱筒的静力分析•、案例1问题,宜O.lmlOOON/m的压力作用,其厚度为如图11-1所示,圆柱筒材质为A3钢,受,并且圆柱筒壳的下部轴线方向固定,其它方向自由,试计算其变形、mm.高度为16径12径向应力和轴向应力。

实例分析—运用有限元分析软件ANSYS对轴对称压力容器

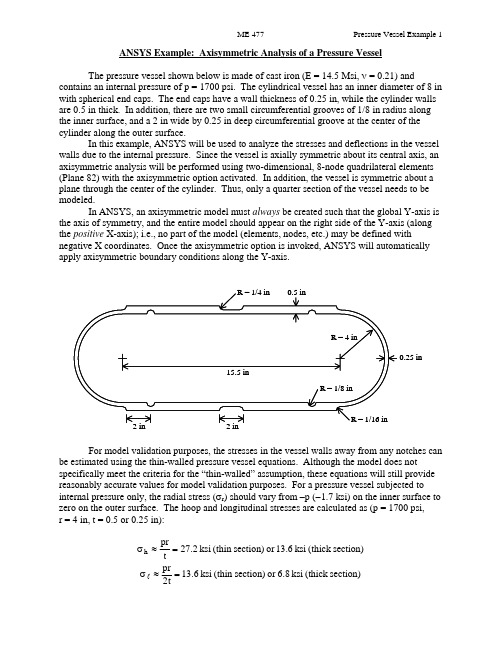

ANSYS Example: Axisymmetric Analysis of a Pressure VesselThe pressure vessel shown below is made of cast iron (E = 14.5 Msi, ν = 0.21) andcontains an internal pressure of p = 1700 psi. The cylindrical vessel has an inner diameter of 8 in with spherical end caps. The end caps have a wall thickness of 0.25 in, while the cylinder walls are 0.5 in thick. In addition, there are two small circumferential grooves of 1/8 in radius along the inner surface, and a 2 in wide by 0.25 in deep circumferential groove at the center of the cylinder along the outer surface.In this example, ANSYS will be used to analyze the stresses and deflections in the vessel walls due to the internal pressure. Since the vessel is axially symmetric about its central axis, an axisymmetric analysis will be performed using two-dimensional, 8-node quadrilateral elements (Plane 82) with the axisymmetric option activated. In addition, the vessel is symmetric about a plane through the center of the cylinder. Thus, only a quarter section of the vessel needs to be modeled.In ANSYS, an axisymmetric model must always be created such that the global Y-axis is the axis of symmetry, and the entire model should appear on the right side of the Y-axis (along the positive X-axis); i.e., no part of the model (elements, nodes, etc.) may be defined withnegative X coordinates. Once the axisymmetric option is invoked, ANSYS will automatically apply axisymmetric boundary conditions along the Y-axis.R = 1/16 inR = 1/8 inR = 1/4 in 0.5 in0.25 inR = 4 in2 in 2 in 15.5 inFor model validation purposes, the stresses in the vessel walls away from any notches can be estimated using the thin-walled pressure vessel equations. Although the model does notspecifically meet the criteria for the “thin-walled” assumption, these equations will still provide reasonably accurate values for model validation purposes. For a pressure vessel subjected to internal pressure only, the radial stress (σr ) should vary from –p (−1.7 ksi) on the inner surface to zero on the outer surface. The hoop and longitudinal stresses are calculated as (p = 1700 psi, r = 4 in, t = 0.5 or 0.25 in):section)(thick ksi 13.6or section)(thin ksi 27.2tpr h =≈σ section)(thick ksi 6.8or section)(thin ksi 6.31t2pr =≈σlANSYS Analysis:Start ANSYS Product Launcher, set the Working Directory to C:\temp, define Job Name as‘Pressure Vessel’, and click Run. Then define Title and Preferences.Utility MenuÆFileÆChange Jobname…Æ Enter ‘Pressure_Vessel’ Æ OKUtility MenuÆFileÆChange Title…Æ Enter ‘Stress Analysis of an Axisymmetric Pressure Vessel’ Æ OKANSYS Main MenuÆPreferencesÆ Preferences for GUI Filtering Æ Select ‘Structural’ and ‘h-method’ Æ OKEnter the Preprocessor to define the model geometry:Define Element Type (Axisymmetric Option) and Material Properties.ANSYS Main MenuÆPreprocessor ÆElement Type Æ Add/Edit/Delete Æ Add… ÆStructural Solid Quad 8 node 82 (PLANE82) (define ‘Element type reference number’ as 1) ÆOK Æ Click Options… Æ Select ‘Axisymmetric’ for K3 (Element behavior) Æ OK Æ Close ANSYS Main MenuÆPreprocessorÆMaterial PropsÆ Material Models Æ Double Click Structural Æ Linear Æ Elastic Æ Isotropic Æ Enter 14.5e6 for EX and 0.21 for PRXY Æ Click OK Æ Click Exit (under ‘Material’)Begin creating the geometry by defining two Circles for the spherical endcap, and Subtract Areas to create the vessel wall.ANSYS Main MenuÆPreprocessorÆModelingÆCreateÆAreasÆCircleÆ Solid Circle Æ Enter 0 for WP X, 0 for WP Y, and 4 for Radius Æ Apply Æ Enter 0 for WP X, 0 for WP Y, and 4.25 for Radius Æ OKANSYS Main MenuÆPreprocessorÆModelingÆOperateÆBooleansÆSubtractÆAreas Æ Select (with the mouse) Area 2 (bigger circle) Æ OK Æ Select Area 1 (smaller circle) Æ OKCreate Lines through the center of the Circles and Divide the Areas along these Lines.ANSYS Main MenuÆPreprocessorÆModelingÆCreateÆLinesÆLinesÆ Straight line Æ Click on the Keypoints on the outer circle which are on the X-axis to create a Line parallel to the X-axis (Circles are divided into four arcs by Ansys, with a Keypoint placed at the end of each arc). Similarly, click on the Keypoints on the outer circle which are on the Y-axis to create a Line parallel to the Y-axis Æ OKANSYS Main MenuÆPreprocessorÆModelingÆOperateÆBooleansÆDivideÆArea by Line Æ Select (with the mouse) the remaining Area (annulus)Æ OK Æ Select the two Lines that we have created Æ OKANSYS Main MenuÆPreprocessorÆModelingÆDeleteÆ Area and Below Æ Select the three Areas in the first, second, and third quadrants Æ OKDefine two Rectangles to create the walls of the cylindrical portion of the vessel (thick and thin sections). Define a Circle to create the circumferential groove on the inside of the vessel. ANSYS Main MenuÆPreprocessorÆModelingÆCreateÆAreasÆRectangleÆ By Dimensions Æ Enter 4 and 4.5 for X-coordinates and 0 and 7.75 for Y-coordinates Æ Click Apply Æ Enter 4.25 and 4.5 for X-coordinates and 6.75 and 7.75 for Y-coordinates Æ OK ANSYS Main MenuÆPreprocessorÆModeling ÆCreateÆAreasÆCircleÆ Solid Circle Æ Enter 4 for WP X, 2 for WP Y, and 1/8 for Radius Æ OKSubtract Areas to eliminate unused segments, and then Add all Areas to create a single Area for meshing.ANSYS Main MenuÆPreprocessorÆModelingÆOperateÆBooleansÆSubtractÆAreas Æ Select (with the mouse) the bigger rectangle Æ OK Æ Select the small rectangle and circle Æ OKANSYS Main MenuÆPreprocessorÆModelingÆOperateÆBooleansÆAddÆ Areas Æ Select ‘Pick All’ Æ OKCreate Line Fillets at the two transitions between the thick and thin sections.Utility Menu Æ Plot ÆLinesUtility Menu Æ Plot CtrlsÆNumbering…Æ Click ‘Line numbers’ On Æ OKANSYS Main MenuÆPreprocessorÆModelingÆCreateÆLinesÆ Line Fillet Æ Select (with the mouse) the two Lines near the lower Fillet Æ OK Æ Enter 1/16 for Fillet radius ÆApply Æ Select the two Lines near the upper Fillet Æ OK Æ Enter 1/4 for Fillet radius Æ OK Create Areas within the two Fillets and add these Areas to the main Area. First zoom in on the area of interest using the plot controls.ANSYS Main MenuÆPreprocessorÆModelingÆCreateÆAreasÆArbitraryÆ By Lines Æ Select (with the mouse) the Fillet and adjacent two Lines Æ OKRepeat for the other Fillet.ANSYS Main MenuÆPreprocessorÆModelingÆOperateÆBooleansÆAddÆ Areas Æ Select ‘Pick All’ Æ OKUtility Menu Æ Plot ÆLinesThe geometry should appear as shown below in the figure on the left.In this example, the irregular geometry will be Free Meshed with Quad Elements. Better control of Element sizing and distribution can be obtained with Mapped Meshing, but this would require that additional sub-Areas be defined within the main Area that have a regular (four-sided) geometry. Using Free Meshing, all Elements in the model will be approximately the same size. In the first run, we will choose a Global Size (approximate Element edge length) of 0.1 in. ANSYS Main MenuÆPreprocessorÆMeshingÆ MeshTool Æ Under ‘Size Controls: Global’ click Set Æ Enter 0.1 for ‘Element edge length’ ÆOK Æ Under ‘Mesh:’ select Areas, Quad and Free Æ Click Mesh Æ Select (with the mouse) the Area Æ OKEnter the Solution Menu to define boundary conditions and loads and run the analysis: ANSYS Main MenuÆSolutionÆAnalysis TypeÆ New Analysis Æ Select Static Æ OK The Boundary Conditions and Loads can now be applied. ANSYS will automatically apply the Axisymmetric Boundary Conditions along the Y-axis. However, we must apply the Symmetry Boundary Conditions along the upper edge of the model. Finally, the Pressure can be applied on all lines that make up the inner surface of the vessel. The magnitude should be input as the actual value – no reduction is needed to account for axisymmetry (ANSYS automatically makes the necessary adjustment of Loads in an Axisymmetric model).ANSYS Main MenuÆSolutionÆDefine LoadsÆApplyÆStructuralÆDisplacement ÆSymmetry B.C.Æ On Lines Æ Select the Line on top of the model (19) Æ OKANSYS Main MenuÆSolutionÆDefine LoadsÆApplyÆStructuralÆPressureÆ On Lines Æ Select (with the mouse) all the Lines on the inside of the vessel (20,12,16,17 and 2) ÆOK Æ Enter 1700 for ‘Load PRES value’ Æ OKThe pressure will be indicated by arrows, as shown above in the figure on the right.Save the Database and initiate the Solution using the current Load Step (LS).ANSYS Toolbar Æ SAVE_DBANSYS Main MenuÆSolutionÆSolveÆ Current LS Æ OK Æ Close the information window when solution is done Æ Close the /STATUS Command windowEnter the General Postprocessor to examine the results:First, plot the Deformed Shape.ANSYS Main MenuÆGeneral PostprocÆPlot ResultsÆ Deformed Shape Æ Select Def + undeformed Æ OKA Contour Plot of any stress component can be created. The radial, hoop (tangential), and longitudinal stresses should be checked to verify the model. Also, stress values at any particular node can be checked by using the “Query Results” command, selecting the desired component, and then picking the appropriate node. For this model, along the cylindrical portion of the vessel, x represents the radial direction, y represents the longitudinal direction, and z represents the hoop (tangential) direction. Powergraphics must be disabled to query results at nodes. ANSYS Toolbar Æ POWRGRPH Æ Select OFF Æ OKANSYS Main MenuÆGeneral PostprocÆPlot ResultsÆContour PlotÆ Nodal Solu ÆSelect ‘Stress’ and ‘X-Component of stress’ (or Y or Z) Æ OKANSYS Main MenuÆGeneral PostprocÆQuery ResultsÆ Nodal Solution Æ Select‘Stress’ and ‘X-direction SX’ (or SY or SZ) Æ OK Æ Select Nodes in the region of interest (may be helpful to zoom in on region)Compare the finite element stresses to the values calculated using the thin-wall equations. If the values are within reason (away from notches, etc.), proceed. For the purposes of failure analysis, we must select an appropriate failure theory. A plot of the von Mises stress is useful for identifying critical locations in the vessel. However, since the vessel is made of cast iron (brittle material), the “Maximum-Normal-Stress” failure criterion may be more appropriate (or Coulomb-Mohr or other similar failure theories). Create Contour Plots of the von Mises and 1st Principal stresses.ANSYS Main MenuÆGeneral PostprocÆPlot ResultsÆContour PlotÆ Nodal Solu ÆSelect ‘Stress’ and ‘von Mises stress’ Æ OKANSYS Main MenuÆGeneral PostprocÆPlot ResultsÆContour PlotÆ Nodal Solu ÆSelect ‘Stress’ and ‘1st Principal stress’ Æ OKThe plot of the model can be expanded around the axisymmetric axis to get a better view of the full model. For this plot, Powergraphics must be enabled.ANSYS Toolbar Æ POWRGRPH Æ Select ON Æ OKUtility Menu Æ PlotCtrlsÆStyleÆ Symmetry Expansion Æ 2-D Axi-Symmetric… Æ Select ‘Full expansion’ Æ OKNote the locations of the maximum stresses in the vessel. Are the critical locations where you would expect them to be? If not, why? Do you think the current model is accurate, or might there be some discretization error? Record the magnitudes and locations of the maximum stresses, and then refine the mesh and re-run the analysis to check for possible discretization error.。

例3++ANSYS轴对称旋转单元计算示例

选择材料属性对话框

双击Isotropic选项,弹出Linear Isotropic Properties for Material Number1对话框, 如图所示。

设置材料属性对话框

(3)定义单元实常数 选择Main Menu>Preprocessor > Real Constants> Add/Edit/Delete, 弹出如图所示对话框,

设置SHELL51实常数对话框

(4)建立模型 首先生成关键点,运行主菜单Preprocessor>Modeling>Create>Keypoints>In Active CS,弹出如图所示对话框。 创建关键点1(0.2,0,0),2(0.2,0.6,0)。生成圆筒母线:运行Main Menu> Preprocessor>Modeling>Create>Lines>Lines>Straight Line,弹出拾取关键点对 话框,拾取关键点1、2,单击OK。

最大位移发生在圆筒上沿,最大位移为 0.914 10 位移云图

4

m

应力云图 最大应力发生在圆筒下沿,最大应力为63.选择Full expansion,单击OK。显示圆筒图形如图所示

圆筒图形

(11)结果显示 运行 General Postproc>Plot Results>Contour Plot>Nodal Solu。 弹出如图所示对话框,

云图显示对话框

运行 DOF Solution>Displacement vector sum和Stress>von Mises stress,分别显示圆筒位移和应力云图。

实常数对话框图

轴对称问题案例

单击按钮“Set”后,出现对话框选择Lines,点击Pick乊后,开始在图形窗口单击直线

单击“OK”

INTRODUCTION TO ANSYS PROJECT

单击“OK”按钮后,出现对话框,选择单元的尺寸(SIZE),在厚度方向选择5 等份,在高度方向选择20等份

厚度方向

高度方向

单击“OK”按钮完成定义。

INTRODUCTION TO ANSYS PROJECT

下图即为等分后的矩形

INTRODUCTION TO ANSYS PROJECT

按图 “Shape”中选择复选“Mapped”, 在Mesh Areas对话框中, 单击“Pick” 单击“Mesh”按钮,出现对话框

INTRODUCTION TO ANSYS PROJECT

八、结果分析 (1)位移运行主菜单General Postproc>First Set > Plot Results>Nodal Solu…

INTRODUCTION TO ANSYS PROJECT

乊后出现对话框。接着选择结点位移,左边框选DOF solution,右边框选 USUM,即选择总的结点位移。另选择Def+Undeformed复选框

选择“Box Zoom”,进行局部放大图形,

INTRODUCTION TO ANSYS PROJECT

然后在图形窗口拾取加载点

乊后,单击上页对话框“APPLY”按钮

INTRODUCTION TO ANSYS PROJECT

出现对话框

在对话框中,选择位移约 束为Y方向简支,即 “UY” 和位移输入数值“Fix to C urrent”。然后,单击“OK” 按钮,完成位移的设置, 出现示意位移设置的箭头。

ansys轴对称结构的静力分析

第六章轴对称结构的静力分析在工程实践所应用的结构中,有许多结构是可以由一个截面绕一个轴旋转而生成的,如果这种结构所受的外载荷和边界条件也沿此轴对称,则称此结构为轴对称结构。

在有限元理论中对于此类结构有专门的简化方法,在ANSYS中也可以通过结构的轴对称性简化模型,缩短计算时间,提高计算效率。

本章所介绍的实例是带有鼓桶的压气机盘结构件,在进行整体分析时,可以通过对模型的简化(比如去除盘上小孔等)将模型简化为符合轴对称性质的结构,从而可以用轴对称方法对压气机盘组件进行整体分析。

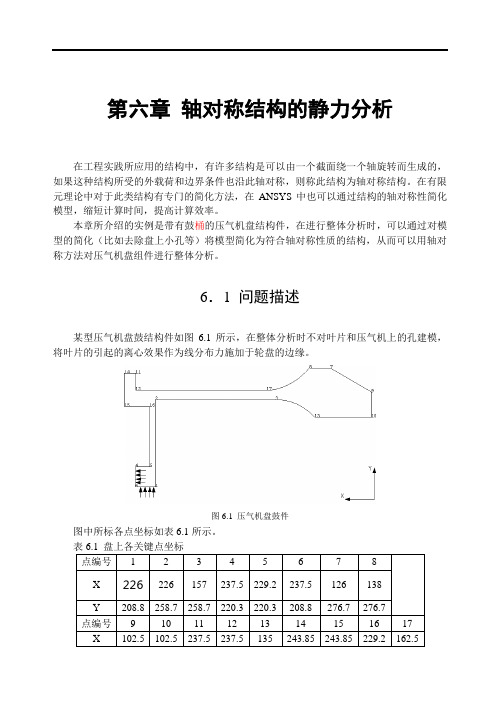

6.1 问题描述某型压气机盘鼓结构件如图6.1所示,在整体分析时不对叶片和压气机上的孔建模,将叶片的引起的离心效果作为线分布力施加于轮盘的边缘。

图6.1 压气机盘鼓件图中所标各点坐标如表6.1所示。

表6.1 盘上各关键点坐标盘转速为11373转/分,盘材料TC4钛合金,其弹性模量为:1.15×105MPa,泊松比为0.30782,密度为4.48×109 吨/立方毫米。

叶片数目为74个,叶片和其安装边总共产生的离心力等效为628232N(沿径向等效),这些力假定其均匀作用于轮盘边缘。

位移约束施加于鼓桶上,为在鼓桶的上表面施加径向约束,在鼓桶的侧面施加轴向约束。

6.2 建立模型完整的前处理过程包括:设定分析作业名和标题;定义单元类型和实常数;定义材料属性;建立几何模型;划分有限元网格。

下面就结合本实例进行介绍,本实例中的单位为应力单位MPa,力单位为N,长度为mm。

6.2.1 设定分析作业名和标题在进行一个新的有限元分析时,通常需要修改数据库文件名(原因见第二章),并在图形输出窗口中定义一个标题用来说明当前进行的工作内容。

另外,对于不同的分析范畴(结构分析、热分析、流体分析、电磁场分析等)ANSYS6.1所用的主菜单的内容不尽相同,为此我们需要在分析开始时选定分析内容的范畴,以便ANSYS6.1显示出跟其相对应的菜单选项。

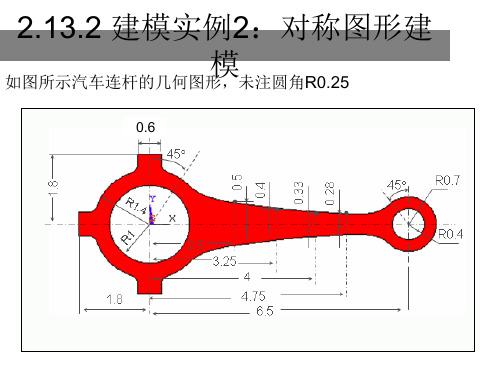

Ansys建模实例—对称图形建模

节点编号不要输入,即由系统给定

4个关键点: (2.5,0.5),(3.25,0.4),(4,0.33),(4.75,0.28) (2) 生成样条曲线 •激活总体柱坐标系:[Utility Menu]Workplane|ChangeActive CS to|Global Cylindraical •生成样条曲线: [Main Menu]…Create|Splines|With Options|Spline thru KPs 出现拾取框,依次拾起6个关键点,单击OK,又弹出如下图所示 的对话框,在对话框中输入数据(输入的数据见该图片)

[Utility Menu] Workplane|Offset WP to|XYZ Location 在对话框输入行中输入6.5,并按回车键确认,单击OK (2)生成圆环面 [Main Menu]….|Circle|By Dimension 分别输入:RAD1=0.7,RAD2=0.4,THEAT1=0,THEAT2=180, 单击Apply,又在对话框中输入:THEAT2=135,单击OK 5. 对面进行叠分操作 [Main Menu]….|Operate|Booleans|Overlap|Areas (1)将连杆左端4个面选上,进行叠分 (2)再对连杆右端2个面选上,进行叠分 6. 生成连杆体 (1)在当今激活坐标系(总体笛卡儿坐标系)中定义4个关键 点 [Main Menu]…..Creat|Keypoints|In Active CS 出现如下对话框:

•生成连杆体的面 [Main Menu]…Create|Areas|Arbitray|By Lines

7. 生成导圆角 •对连杆左端进行局部放大 [Utility Menu]PlotCtrls|Pan,Zoom,Rotate,选择”Box Zoom”, 完成局部放大 •在线之间进行导角: •[Main Menu]…Create|Line Fillet •由导角的边界线生成面

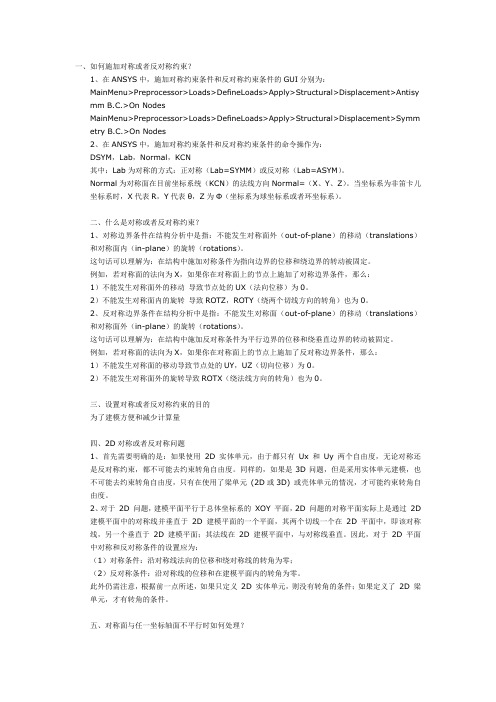

ANSYS对称与反对称问题

一、如何施加对称或者反对称约束?1、在ANSYS中,施加对称约束条件和反对称约束条件的GUI分别为:MainMenu>Preprocessor>Loads>DefineLoads>Apply>Structural>Displacement>Antisy mm B.C.>On NodesMainMenu>Preprocessor>Loads>DefineLoads>Apply>Structural>Displacement>Symm etry B.C.>On Nodes2、在ANSYS中,施加对称约束条件和反对称约束条件的命令操作为:DSYM,Lab,Normal,KCN其中:Lab为对称的方式:正对称(Lab=SYMM)或反对称(Lab=ASYM)。

Normal为对称面在目前坐标系统(KCN)的法线方向Normal=(X、Y、Z)。

当坐标系为非笛卡儿坐标系时,X代表R,Y代表θ,Z为Φ(坐标系为球坐标系或者环坐标系)。

二、什么是对称或者反对称约束?1、对称边界条件在结构分析中是指:不能发生对称面外(out-of-plane)的移动(translations)和对称面内(in-plane)的旋转(rotations)。

这句话可以理解为:在结构中施加对称条件为指向边界的位移和绕边界的转动被固定。

例如,若对称面的法向为X,如果你在对称面上的节点上施加了对称边界条件,那么:1)不能发生对称面外的移动导致节点处的UX(法向位移)为0。

2)不能发生对称面内的旋转导致ROTZ,ROTY(绕两个切线方向的转角)也为0。

2、反对称边界条件在结构分析中是指:不能发生对称面(out-of-plane)的移动(translations)和对称面外(in-plane)的旋转(rotations)。

这句话可以理解为:在结构中施加反对称条件为平行边界的位移和绕垂直边界的转动被固定。

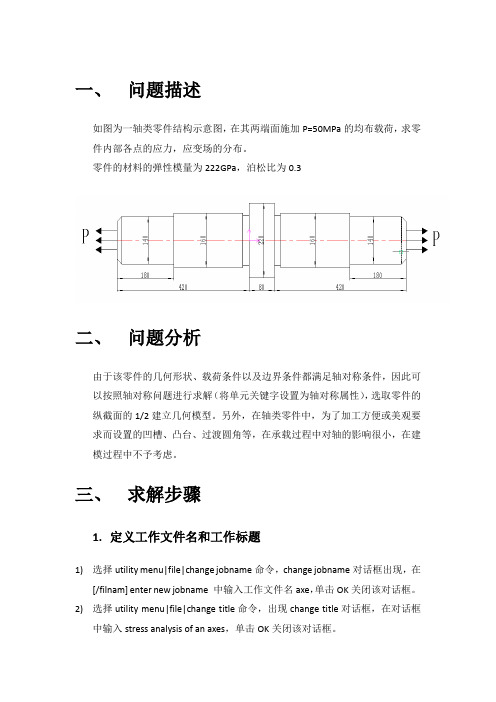

ANSYS轴类零件分析

一、问题描述如图为一轴类零件结构示意图,在其两端面施加P=50MPa的均布载荷,求零件内部各点的应力,应变场的分布。

零件的材料的弹性模量为222GPa,泊松比为0.3二、问题分析由于该零件的几何形状、载荷条件以及边界条件都满足轴对称条件,因此可以按照轴对称问题进行求解(将单元关键字设置为轴对称属性),选取零件的纵截面的1/2建立几何模型。

另外,在轴类零件中,为了加工方便或美观要求而设置的凹槽、凸台、过渡圆角等,在承载过程中对轴的影响很小,在建模过程中不予考虑。

三、求解步骤1.定义工作文件名和工作标题1)选择utility menu|file|change jobname命令,change jobname对话框出现,在[/filnam] enter new jobname 中输入工作文件名axe,单击OK关闭该对话框。

2)选择utility menu|file|change title命令,出现change title对话框,在对话框中输入stress analysis of an axes,单击OK关闭该对话框。

2.定义单元类型1)选择main menu|preprocessor|element type|add/edit/delete命令,出现element type对话框,单击add按钮,出现library of element types对话框,在library types列表对话框中选择structural solid,输入82,在element type reference number文字框中输入1,单击OK关闭该对话框。

2)单击element types对话框上的options的按钮,出现plane82 element typeoptions对话框吗,在element behavior K3下拉列表中选择axisymmetric,其余选项选择默认设置。

3)单击element types对话框上的close,关闭该对话框。

ansoft与ansys实例分析结果对比_计算针板放点问题 电磁场数值计算

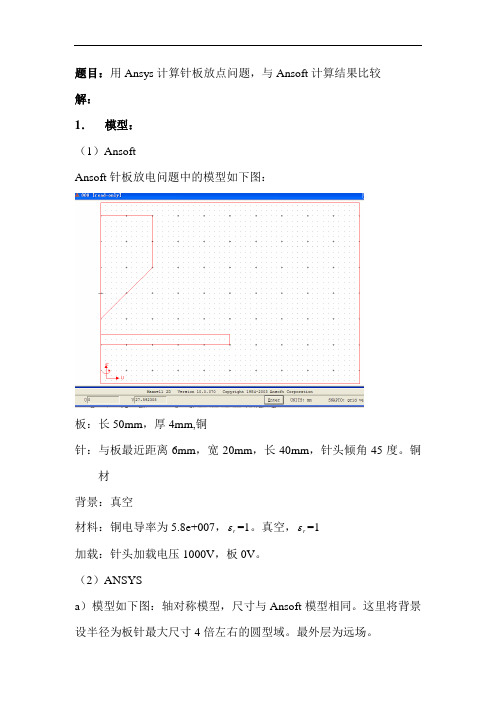

题目:用Ansys 计算针板放点问题,与Ansoft 计算结果比较 解: 1. 模型: (1)AnsoftAnsoft 针板放电问题中的模型如下图:板:长50mm ,厚4mm,铜针:与板最近距离6mm ,宽20mm ,长40mm ,针头倾角45度。

铜材 背景:真空材料:铜电导率为5.8e+007,r ε=1。

真空,r ε=1 加载:针头加载电压1000V ,板0V 。

(2)ANSYSa )模型如下图:轴对称模型,尺寸与Ansoft 模型相同。

这里将背景设半径为板针最大尺寸4倍左右的圆型域。

最外层为远场。

b)单元:PLANE121,8节点,DOF为VOLT远场单元:INF110。

C)其他:材料属性和加载电压与ansoft相同。

边界条件:最外侧圆弧为无限远。

剖分时,将自动剖分和手动剖分结合,结果如下所示:2.结果(1)电位云图:(2)E矢量图:(3)最短路径上电场分布:计算中发现,随着针头处剖分加密,电场最大值显著上升。

这里,在计算时间允许的情况下,主要改变针头部的剖分密度计算,得到如下结果。

a)10000单元2)20000单元3)35000单元再增大剖分密度,ansys会出错并自动退出。

3.Ansys与Ansoft结果对比:1)电位云图Ansoft Ansys2)E矢量图Ansoft Ansys3)最短路场强计算,比较最大值Ansoft Ansys4.5*e6V/m 2.9*e6V/m3.比较分析:从结果角度说,ansoft的云图和矢量图都较美观,如果剖去此对人的影响,ansoft的结果也是较好的。

E最大值计算充分说明这点:Ansys计算结果随着剖分密度上升而上升,但未达最终就因为出错不能再计算了,而Ansoft可以给出符合E上升趋势的更好的结果。

从使用角度,Ansys需要选择单元类型,且需要人工剖分。

它的图形界面操作不便,且命令复杂。

与ansoft差距很大。

但ansys也有专门针对工程师的简化workbench版,在一定程度上有了改进。

板、壳、轴对称、梁、桁架问题的有限元分析-2015

板

常用板单元见表1。

板单元名称 Plane182 说 明

二维结构实体单元,用于解决平面应力问题、平面应 变问题和轴对称问题

Plane183

Plane182的高阶单元

板

在利用ANSYS进行板的有限元分析时,有四种情况: 1)平面应力问题; 2)平面应变问题; 3)等厚度板问题; 4)轴对称问题。 利用ANSYS分析时,先定义单元,定义后,需要通过设 置单元配置项KEYOPT(3)来选择分析类型。 如平面应力问题,KEYOPT(3)选Plane stree ; 如平面应变问题,KEYOPT(3)选Plane strain; 如为等厚度板的非平面应力问题,KEYOPT(3) 选 Plane stress with thickness input; 如为轴对称问题,KEYOPT(3) 选Axisymmtric。

Loads>Settings>For Surface Ld>Gradient命令

二、轴对称问题

轴对称例题1

如图所示,圆柱筒材质为A3钢,受1 000 N/m的压力作用,其厚度为0.1 m,直径12 m, 高度为16 m,并且圆柱筒壳的下部轴线方向 固定,其它方向自由,试计算其变形、径向 应力和轴向应力。弹性模量为2.0×1011 N/m2,泊松比为0.3。

桁架常用单元

桁架问题例题

人字形屋架的几何尺寸、边界条件如图所 示。材料的弹性模量为207×109N/m2,泊 松比为0.3,杆件截面尺寸为0.01m2,试进 行静力分析,求人字形屋架的变形图和各 点的位移及轴向力、轴力图。

四、梁问题的有限元分析

• 梁的有限元分析问题也是工程中最常见的 结构形式之一,常用在建筑、机械、汽车、 工程机械、冶金等多种场合。 • 梁结构的特点是,梁的横截面均一致,可 承受轴向、切向、弯矩等载荷。根据梁的 特点,等截面的梁在进行有限元分析时, 需要定义梁的截面形状和尺寸,用创建的 直线代替梁,在划分网格结束后,可以显 示其实际形状。

ANSYS_轴对称问题

关于 ANSYS 轴对称应力问题1. 什么是轴对称应力问题弹性力学中将廻转体对称于转轴而变形的问题定义为轴对称问题。

根据铁摩辛柯《弹性理论》一书,公式 (169)(P.322) 与 (178) (P.360)可以看到,在轴对称情况,只有径向和轴向位移,不能有周向位移。

轴对称分析要求,除了结构是轴对称的外,载荷和约束也必须是轴对称的。

由上面的说明可见,在轴对称分析中不能有周向变形,因而也不能有周向的载荷。

即不能有扭矩之类的载荷和扭转变形。

对于轴对称结构,如果承受轴对称约束,而载荷是非轴对称的,但该载荷可以分解为旋转角θ的三角函数,可以使用“轴对称谐波单元–Plane25,Shell61,Plane75,Plane78,Plane83,Shell208, Shell209 等”进行求解,不过本文不涉及。

2. ANSYS 对轴对称模型的基本要求在 ANSYS 中分析轴对称问题时,要求:(1) 分析模型 (轴对称) 必须位于整体坐标系的 X-Y 平面中,Y 轴为旋转轴,模型中的所有实体 (Keypoint,Line,Area,Volume,Node, Element等) 都必须位于 X >= 0 的范围中。

(2) 所有的载荷、约束都必须是轴对称的。

为此:a. 只能施加 XY 平面内的载荷和约束,不能施加垂直于 XY 平面的载荷 (如扭矩,会产生法向的位移,对于轴对称单元不存在该位移,故不能施加);b. 根据轴对称理论,在旋转轴上 (X=0) 应该有 Ux =0,因此在旋转轴上不能施加非零的径向 (X 方向) 位移约束,也不能施加径向的载荷 (否则会破坏结构 Ux =0 的条件)。

3.ANSYS 中如何施加轴对称载荷对于约束、面载荷、体载荷、Y 方向的加速度、X 方向的角速度等,定义方式与非轴对称结构相同;对集中力载荷则有所不同。

对于集中力,要求输入载荷作用点处,360 度圆周上的合力。

例如:在实际结构直径 d = 10 mm 的圆周上作用 p = 1500 N/mm 的 Y 向载荷,则应输入为 (见图 1):F,n,Y,-47214 ! n –加载点的节点编号其中: 47214 =π * d * p = 3.1416 * 10 * 1500图 1 轴对称结构施加集中力同样,轴对称分析结果的表述方式也和载荷相同,即节点反力是该节点所在圆周上的全部反力的合力。

ANSYS轴对称问题实例

2021/6/3

10

2021/6/3

11

3、施加约束和载荷

2)施加角速度

ANSYS Main Menu: Solution →Define Loads →Apply →Structural →Inertia → Angular veloc →Globel弹出施加角速度的对话框,如下图输入 (注意单位)

ANSYS轴对称问题注意问题

1、单元:Plane2、Plane42、Plane82、Plane182、 Plane183、Shell51(模拟轴对称壳)

2、平面单元需要单元设置:KEYOPT(3)为 Axisymmetric

3、Y轴必须是旋转对称轴(X轴是径向、Z轴是周向)

P

2prP

4)轴对称问题集中力和 集中力矩的输入和输出总 是360度的合力和合力矩。

Mesh Tool →Mesh : select Areas→ Shape:Quad→Free → Mesh → Pick All

→Close( the Mesh Tool window)

2021/6/3

9

3、施加约束和载荷

1)施加约束和压力

ANSYS Main Menu: Solution →Define Loads →Apply →Structural →Displacement → On Lines →拾取左边 → OK → select Lab2:ALL DOF → OK

ANSYS Main Menu: Preprocessor →Material Props →Material Models→Density →input DENS:0.0078 → OK

ANSYS轴对称问题

关于 ANSYS 轴对称应力问题1. 什么是轴对称应力问题弹性力学中将廻转体对称于转轴而变形的问题定义为轴对称问题。

根据铁摩辛柯《弹性理论》一书,公式 (169)(P.322) 与 (178) (P.360)可以看到,在轴对称情况,只有径向和轴向位移,不能有周向位移。

轴对称分析要求,除了结构是轴对称的外,载荷和约束也必须是轴对称的。

由上面的说明可见,在轴对称分析中不能有周向变形,因而也不能有周向的载荷。

即不能有扭矩之类的载荷和扭转变形。

对于轴对称结构,如果承受轴对称约束,而载荷是非轴对称的,但该载荷可以分解为旋转角θ的三角函数,可以使用“轴对称谐波单元–Plane25,Shell61,Plane75,Plane78,Plane83,Shell208, Shell209 等”进行求解,不过本文不涉及。

2. ANSYS 对轴对称模型的基本要求在 ANSYS 中分析轴对称问题时,要求:(1) 分析模型 (轴对称) 必须位于整体坐标系的 X-Y 平面中,Y 轴为旋转轴,模型中的所有实体 (Keypoint,Line,Area,Volume,Node, Element等) 都必须位于 X >= 0 的范围中。

(2) 所有的载荷、约束都必须是轴对称的。

为此:a. 只能施加 XY 平面内的载荷和约束,不能施加垂直于 XY 平面的载荷 (如扭矩,会产生法向的位移,对于轴对称单元不存在该位移,故不能施加);b. 根据轴对称理论,在旋转轴上 (X=0) 应该有 Ux =0,因此在旋转轴上不能施加非零的径向 (X 方向) 位移约束,也不能施加径向的载荷 (否则会破坏结构 Ux =0 的条件)。

3.ANSYS 中如何施加轴对称载荷对于约束、面载荷、体载荷、Y 方向的加速度、X 方向的角速度等,定义方式与非轴对称结构相同;对集中力载荷则有所不同。

对于集中力,要求输入载荷作用点处,360 度圆周上的合力。

例如:在实际结构直径 d = 10 mm 的圆周上作用 p = 1500 N/mm 的 Y 向载荷,则应输入为 (见图 1):F,n,Y,-47214 ! n –加载点的节点编号其中: 47214 =π * d * p = 3.1416 * 10 * 1500图 1 轴对称结构施加集中力同样,轴对称分析结果的表述方式也和载荷相同,即节点反力是该节点所在圆周上的全部反力的合力。

ANSYS轴对称问题实例

16 第16页,共26页。

2、飞轮有限元模型的n Menu: Preprocessor →Element Type→Add/Edit/Delete →Add →select Solid Quad 8node 82 →OK (back to Element Types window) →Options… →selelt K3: Axisymmetric→ Close (the Element Type window)

X方向的偏移表示一个轴对称孔

第8页,共26页。

轴对称荷载

注意:对轴对称模型:

• 输入整个 360°上的力的值。

• 输出值 (反力) 也是基于整个 360°上的值。

• 例如,假定一个半径为 r 的圆柱形壳体,边缘施加 Plb/in 的荷载, 把这个荷载施加在二维轴对称壳模型上(例如 SHELL51 单元),要施 加 2prP 的力。

6)周向应力云图

ANSYS Main Menu: General Postproc →Plot Results →Contour Plot →Nodal Solu →select: DOF solution, Z-Component of Stress →OK

7)轴向应力云图

ANSYS Main Menu: General Postproc →Plot Results →Contour Plot →Nodal Solu →select: DOF solution, Y-Component of Stress →OK

ANSYS热应力分析-实例

Workshop Supplement

练习4B 热应力分析 直接耦合场

带翅片的管

4B. 热应力分析 – 直接应力场

带翅片的管

说明 •

Workshop Supplement

在这个练习题中,我们将 用直接应力场的方法重做前面的题目。 这个轴对称的翅片将被用来分析以前施加的热和结构荷载。

4B. 热应力分析 – 直接应力场

Workshop Supplement

4A.热应力分析 –耦合场

带翅片的管

Workshop Supplement

4A.热应力分析 –耦合场

带翅片的管

14e. 画纵向(轴向)的应力图:

– – Main Menu > General Postproc > Plot Results > -Contour Plot- Nodal Solu ... • 拾取 “Stress” 和 “Y-direction SY”, 然后按 [OK] 或用命令: PLNSOL,S,Y

Utility Menu > Select > Everything 或用命令: CP,1,UY,ALL ALLSEL,ALL

4A. 热应力分析 –耦合场

带翅片的轴对称管

11. 将内部压力施加在线上:

– Main Menu > Preprocessor > Loads > -Loads- Apply > Pressure > On Lines + • – 拾取线 9和13, 然后按 [OK] • 将VALUE设为 1000, 然后按 [OK] 或用命令: SFL,9,PRES,1000 SFL,13,PRES,1000

–

9.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

·SHELL51和SHELL61单元不应位于总体Y轴上。 • ·对包含二维实体单元的模型剪切影响是重要的,在厚度方 向上至少要使用二个单元。 • 如果结构沿对称轴包含有孔,不要忘记在Y轴和二维轴对称 模型间留适当的距离(见图X方向的偏移表示一个轴对称 孔。)对轴对称载荷的讨论参见ANSYS基本分析程序指南的 载荷。

3)周向位移云图

ANSYS Main Menu: General Postproc →Plot Results →Contour Plot →Nodal Solu →select: DOF solution, Z-Component of displacement →OK

3)轴向位移云图

ANSYS Main Menu: General Postproc →Plot Results →Contour Plot →Nodal Solu →select: DOF solution, Y-Component of displacement →OK

加载与求解

• ANSYS中载荷(Loads)包括边界条件和模型内部或外部的作用 力。在不同的学科中,载荷的定义如下。 ①结构分析:位移、力、压力、弯矩、温度和重力。 ②热分析:温度、热流率、对流、内部热生成、无限远面。 ③磁场分析:磁势、磁流通、磁电流段、源电密度、无限远 面。 ④电场分析:电势、电流、电荷、电荷密度、无限远面。 ⑤流场分析:速度、压力。

13

1、分析类型 2、问题描述 3、ANSYS单位 4、单元

静力分析 轴对称问题

mm N MPa g ms

PLANE82:8节点四边形(每个节点2个自由度)

5、材料

弹性模量、泊松比、密度

14

1、飞轮实体建模(略)

15

2、飞轮有限元模型的建立

1)材料参数

ANSYS Main Menu: Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic →input EX:2.10e5, PRXY:0.27 → OK

X方向的偏移表示一个轴对称孔

轴对称荷载

注意:对轴对称模型: • 输入整个 360°上的力的值。 • 输出值 (反力) 也是基于整个 360°上的值。 • 例如,假定一个半径为 r 的圆柱形壳体,边缘施加 Plb/in 的 荷载,把这个荷载施加在二维轴对称壳模型上(例如 SHELL51 单元),要施加 2prP 的力。

ANSYS空间轴对称问题分析

ANSYS对轴对称结构建模的一些特殊要求

·对称轴必须与总体笛卡尔坐标的Y轴重合。 • · 不允许出现负的X方向节点坐标出现。 • · 总体笛卡尔坐标Y方向代表轴向,总体笛卡尔坐标X方向代表径 向,总体笛卡尔坐标Z方向代表周向。 • · 模型应当用适当的单元类型组合在一起: ——对轴对称模型,可用二维实体且KEYOPT(3)=1,和 (或)轴对称壳体。而且,可用不同的连接,接触,组合及表面 单元并可将轴对称实体和壳单元容在一个模型里。(除非是轴对 称实体或壳单元否则程序不会识别其它的单元)如果ANSYS单 元手册没有对一个特殊单元类型讨论其在轴对称结构中的应用, 那么对轴对称分析不要使用此种单元类型。 ——对轴对称谐波模型,只能使用轴对称谐波单元。

• 一般来说映射网格往往比自由网格划分得到的结果要更加精 确,而且在求解时对CPL和内存的需求也相对要低些。如果 用户希望用映射网格划分模型,创建模型的几何结构必须由 一系列规则的体或面组成,这样才能应用于映射网格划分。 因此,如果确定选择映射网格,需要从建立几何模型开始就 对模型进行比较详尽的规划,以使生成的模型满足生成映射 网格的规则要求。

23

5、后处理

5)径向应力云图

ANSYS Main Menu: General Postproc →Plot Results →Contour Plot →Nodal Solu →select: DOF solution, X-Component of Stress →OK

6)周向应力云图

ANSYS Main Menu: General Postproc →Plot Results →Contour Plot →Nodal Solu →select: DOF solution, Z-Component of Stress →OK

有限元网格概述

• ANSYS的网格划分有两种: 自由网格划分(Free meshing)和映射网格划 分(Mapped meshing) 。 自由网格划分主要用于划分边界形状不规则的区域,它所生成的网 格相互之间是呈不规则排列的。对于复杂形状的边界常常选择自由网格 划分。自由网格对于单元形状没有限制,也没有特别的应用模式。缺点 是分析精度往往不够高。 与自由网格划分相比较,映射网格划分对于单元形状有限制,并要 符合一定的网格模式。映射面网格只包含四边形或三角形单元,映射体 网格只包含六面体单元。映射网格的特点是具有规则的形状,单元明显 地成行排列。

r

11

Shell51轴对称壳单元

两个节点,每个节点有4个自由度。(UX、UY、UZ、ROTZ) 对称轴必须为Y轴,X轴为径向,且为非负 需要定义厚度,可为线性,厚度大时,应选择 PLANE42单元

12

如图所示是一飞轮的截面图。飞轮的材料为弹性模量 210GPa,泊松比为0.27,密度为7800kg/m3。飞轮的角 速度为62.8rad/s,飞轮边缘受压力作用,压力p为1MPa, 飞轮轴孔固定,试进行静力分析。

17

2、飞轮有限元模型的建立

3)划分网格

ANSYS Main Menu: Preprocessor →Meshing →Mesh Tool → (Size Controls) Global: Set →input SIZE:1 →OK

Mesh Tool →Mesh : select Areas→ →Close( the Mesh Tool window)

P lb/in

2prP lb

r

关于模型的细节部分

• 一些小的细节对分析来说不重要,不必在模型中体现,因为 它只会使你的模型过于复杂。可是对有些结构,小的细节如 倒角或孔可能是最大应力位置之所在,可能非常重要,取决 于用户的分析目的。必须对结构的预期行为有足够的理解以 对模型应包含多少细节作出适当的决定。 • 有些情况下,仅有一点微不足道的细节破坏了结构的对称。 那么,可以忽略这些细节(或相反的将它们视为对称的), 以利于用更小的对称模型,必须权衡模型简化带来的好处与 精度降低的代价来确定是否对一个非(拟)对称结构故意忽 略其非对称细节。

9)三维扩展结果 Utility Menu>PlotCtrls>Style>Symmetry Expansion>2D AxisSymmertric弹出轴对称扩展设置对话框,选择Full expan载荷主要分为六大类: ①DOF约束(DOF constraint):用户指定某个自由度为已知值。在结构 分析中约束是位移和对称边界条件:在热力学分析中约束是温度和热流 量等。 ②力(集中载荷)(Fome):施加于模型节点的集中载荷。如结构分析中的 力和力矩,热分析中的热流率。 ③表面载荷(SurfaceLoad):作用在某个表面上的分布载荷。如结构分 析中的压力,热分析中的对流和热流量。 ④体载荷(Body loads):作用在体积或场域内。如结构分析中的温度和 重力,热分析中的热生成率。 ⑤惯性载荷(Inertia loads):结构质量或惯性引起的载荷。如重力加 速度、角速度和角加速度,主要在结构分析中使用。 ⑥耦合场载荷(Coupled-field loads):它是一种特殊的情况,从一种 分析中得到的结果用作另一种分析的载荷;如热分析中得到的节点温度 可作为结构分析中的体载荷施加到每一个节点。

7)轴向应力云图

ANSYS Main Menu: General Postproc →Plot Results →Contour Plot →Nodal Solu →select: DOF solution, Y-Component of Stress →OK

24

5、后处理

8)等效应力云图

MainMenu>General Postproc>Plot Results>-Contour Plot-Nodal Solu。弹出 的对话框中的左下拉框内选择Stress,右下拉框内选择von Mises,按OK。

ANSYS Main Menu: Preprocessor →Material Props →Material Models→Density →input DENS:0.0078 → OK

16

2、飞轮有限元模型的建立

2)单元选择

ANSYS Main Menu: Preprocessor →Element Type→Add/Edit/Delete →Add →select Solid Quad 8node 82 →OK (back to Element Types window) →Options… →selelt K3: Axisymmetric→ Close (the Element Type window)

19

20

3、施加约束和载荷

2)施加角速度

ANSYS Main Menu: Solution →Define Loads →Apply →Structural →Inertia → Angular veloc →Globel弹出施加角速度的对话框,如下图输入 (注意单位)

21

4、求解

ANSYS Main Menu: Solution →Solve →Current LS →OK(to close the solve Current Load Step window) →OK

ANSYS轴对称问题注意问题

1、单元:Plane2、Plane42、Plane82、Plane182、 Plane183、Shell51(模拟轴对称壳)