拉线操纵式离合器电子线控系统设计

智能离合控制系统电路设计

智能离合控制系统电路设计作者:刘存香林土淦张浩雨来源:《海峡科技与产业》 2017年第4期刘存香林土淦张浩雨摘要:结合手动变速箱的经济性与自动变速箱的舒适性便利性,开发出以手动变速箱为基础的智能离合控制系统控制电路。

控制电路以STM32为处理器,包含了系统电源处理电路、节气门信号处理电路、刹车信号处理电路、发动机转速信号处理电路及车速信号处理电路等。

经试验验证,所开发的智能离合控制系统控制电路性能稳定,并确保了智能离合控制系统可靠运行。

关键词:智能;离合控制系统;电路设计0 引言随着许许多多全新车型的不断涌现,作为汽车传动系统中的重要一环,离合器也必须适应汽车工业的飞速发展。

现如今汽车上搭载的发动机的功率越来越大,转速越来越高,面对这样的发展趋势,离合器传递转矩的能力势必也要相应地有所提升才能顺应时代的发展。

此外,频繁的车辆启停和换挡操作,对于驾驶员而言绝非一个轻松的工作。

因此,消费者的关注重点明显向操作简单化和控制自动化的方向转移。

驾驶手动变速器的驾驶员强烈呼吁智能离合器的诞生。

结合手动变速箱的经济性与自动变速箱的舒适性便利性,开发出一种以手动变速箱为基础的智能离合控制系统,成为很多汽车使用者强烈的呼声。

而对于智能离合控制系统而言,其控制电路的稳定性将影响系统的可靠运行。

本文将着重阐述智能离合控制系统的电路设计。

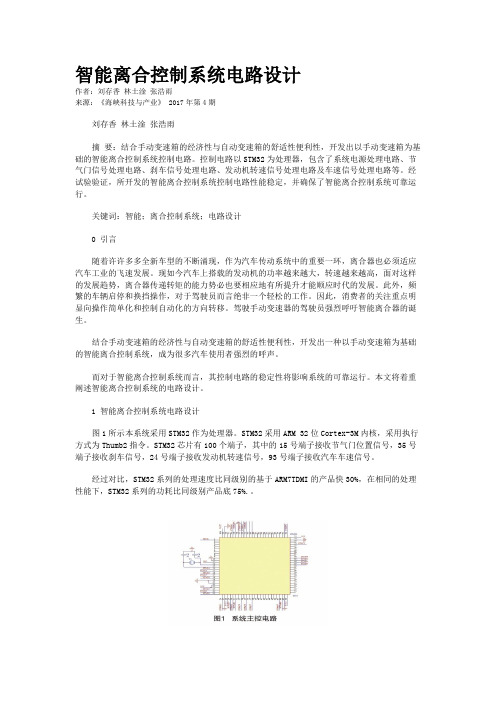

1 智能离合控制系统电路设计图1所示本系统采用STM32作为处理器。

STM32采用ARM 32位Cortex-3M内核,采用执行方式为Thumb2指令。

STM32芯片有100个端子,其中的15号端子接收节气门位置信号,35号端子接收刹车信号,24号端子接收发动机转速信号,93号端子接收汽车车速信号。

经过对比,STM32系列的处理速度比同级别的基于ARM7TDMI的产品快30%,在相同的处理性能下,STM32系列的功耗比同级别产品底75%.。

STM32有一套完整的固件开发包,包含了在STM32开发过程中所涉及的所有底层操作,在开发过程中引用这些固件开发包能够减少甚至避免复杂冗余的底层寄存器操作,提高开发效率。

两轮车机电线控离合器控制系统设计

link appraisement

李甜甜1

1.济宁职业技术学院,

2.济宁市任城公路局

李甜甜(1982硕士,讲师,机电一体化、

本文针对两轮车辆(摩托车)线控离合器的控制系统,提出新颖的机电布局解决了控制问题。

在未来汽车行业起到有效的参考作用。

上的反作用扭矩。

=R F , i=r,f (1-10)

i X 如果fi C 是第i 个轮子的粘性摩擦系数,则粘性摩擦力矩可以写成:

()=w C (1-11)

i i w i f 离合器位置动力学识别与控制

具有强大的主缸控制回路,外部离合器可以设计成调节位置来控制回路。

为此,首先静态关系F 必须表明两个位置之间

的关系。

然后,在原则上,反函数1f −可以计算并联到主缸的位置,跟踪离合器位置控制回路的性能:离合器位置(x0)当前位置(x)。

电控离合器设计说明说

2012年毕业设计论文题目:电控离合器的设计学生: xxx 专业:车辆工程班级:车辆工程学号:指导老师: xxx福建工程学院2012年毕业设计II摘 要混合动力汽车(HEV )是由两种或两种以上的能源提供动力的汽车。

混合动力汽车既有纯电动车的高效率和低排放的优点,又具有传统内燃机汽车的行驶里程和快速补充燃料的性能,是将新技术与老技术结合最可行的产物,是目前新能源汽车中最具有产业化和市场化前景的车型。

电控离合器是混合动力系统中的一个重要模块,在混合动力驱动方式变换过程中起着重要作用。

离合器的工作品质决定了系统的整体性能,直接影响着动力性、经济型、舒适性和安全性,因而电控离合器的开发研究具有和总要的意义。

在上述工作完成之后,通过计算机Pro/E 软件的学习运用,对离合器总体装配图、从动盘总成、压盘、旋转压盘、摩擦片进行了绘制,在绘制的过程中对离合器的装配又有了进一步的理解,并且完善了计算部分的遗漏。

关键词:离合器、从动盘、旋转压盘、Pro/E福建工程学院2012年毕业设计IIIAbstractHybrid Electric vehicles (HEV) is by two or more energy powered car. Hybrid cars pure electric vehicle has the advantages of high efficiency and low emission, and a traditional internal combustion engine car trip mileage and complement quickly fuel efficiency, it is new technology and old technology in combination with the most feasible product, is the present new energy vehicles with most of industrialization andmarketization of future models. Electric hybrid system the clutch is one of the important module, in hybrid drive mode transformation process plays an important role. The quality of work that decided the clutch system performance, the direct impact on the power performance, economy, comfort and safety, and the development of the electronic control the clutch is always meaning and.In the above work completed, through the computer software Pro/E of learning to "use, the general assembly drawing, clutch platen assembly, pressure plate, rotating plate, the friction of drawing, drawing in the process of the clutch assembly to have further understood, and improve the calculation of the part of the omissions.Key words: the clutch, driven plate, Rotating pressurization dish, Pro/E福建工程学院2012年毕业设计IV目录摘 要 ....................................................................................................................................... II Abstract ..................................................................................................................................... I II 1绪 论 .. (6)1.1引言 ...............................................................................................................................6 1.2 离合器的概述 ...............................................................................................................6 1.3选题背景 .......................................................................................................................7 1.4方案论证 .. (8)1.4.1电控离合器的方案选择 ......................................................................................8 1.4.2旋转压盘复位方式的选择 ................................................................................ 10 1.5 电控离合器的结构及其优点 ...................................................................................... 10 1.6 设计的预期成果 ......................................................................................................... 12 2 离合器的结构选择 . (12)2.1 摩擦片的选择 ............................................................................................................. 12 2.2 旋转压盘机构的原理 ................................................................................................. 13 2.3旋转压盘回位原理 ...................................................................................................... 14 2.4 压盘的驱动方式 ......................................................................................................... 15 2.5 离合器的散热通风 ..................................................................................................... 16 2.6离合器结构设计的要点 ............................................................................................... 16 2.7电磁离合器的工作过程 ............................................................................................... 17 3 离合器的设计计算及说明 . (17)3.1 离合器设计所需数据 ................................................................................................. 17 3.2 摩擦片主要参数的选择 . (18)3.2.1 后备系数 .......................................................................................................... 18 3.2.2 摩擦因数、摩擦面数和离合器间隙 ................................................................ 19 3.2.3 单位压力 .......................................................................................................... 19 3.2.4 摩擦片外径、内径和厚度 ............................................................................... 20 3.3 离合器的设计与计算 . (21)3.3.1 离合器基本参数的优化 ................................................................................... 21 3.4从动轴的计算 .. (22)3.4.1轴的选材 ........................................................................................................... 22 3.4.2确定轴的直径 ................................................................................................... 22 3.5旋转压盘的设计计算 .. (24)3.5.1 旋转压盘 .......................................................................................................... 24 3.5.2旋转压盘的尺寸标注,几何参数及加工 ......................................................... 25 3.5.3旋转压盘复位弹簧的设计 ................................................................................ 28 3.6 扭转减震器的设计 .. (30)3.6.1 扭转减震器的概述 ........................................................................................... 30 3.6.2扭转减震器的设计 ............................................................................................ 31 3.7从动盘总成的设计 (32)3.7.1从动盘 (32)福建工程学院2012年毕业设计V3.8离合器外壳总成的设计 (34)3.8.1离合器外壳结构设计的要求: ......................................................................... 34 38.2中间压盘的设计 ................................................................................................ 35 3.8.3后压盘的设计 ................................................................................................... 36 3.9电磁离合器的选择 ...................................................................................................... 36 4零件的校核 . (38)4.1花键轴挤压强度校核 .................................................................................................. 38 4.2螺栓的校核 (39)4.2.1后压盘螺栓校核................................................................................................ 39 4..2.2前压盘螺栓的校核 ........................................................................................... 41 4.3弹簧的疲劳强度 . (42)4.3.1拉伸弹簧的疲劳强度校核 (42)结论 .......................................................................................................................................... 42 参考文献 ................................................................................................................................... 44 致谢 (45)福建工程学院2012年毕业设计第6页,共45页1绪 论1.1引言以内燃机作为动力的机械传动汽车中,离合器是作为一个独立的总成而存在的。

线控系统的设计与实现

线控系统的设计与实现一、线控系统概述线控系统是一种通过电缆或无线电信号,控制运动设备的系统。

线控系统在工业和军事方面得到了广泛应用,例如工业机器人、航空航天器和武器控制系统等。

线控系统的设计和实现是一个复杂的过程,需要考虑多种因素,如实时性、可靠性、安全性和可维护性等。

二、线控系统的设计1. 系统需求分析在线控系统的设计过程中,首先需要进行系统需求分析。

这包括确定运动设备的运动方式、运动范围和控制要求等。

还需要考虑系统的性能指标,如响应时间、控制精度和可靠度等。

同时,还要考虑到不同场景下的安全性要求,如高温、高压、有毒有害、易燃易爆等情况下的安全措施。

2. 系统结构设计在了解了系统的需求之后,需要设计合适的系统结构。

线控系统的结构包括控制器、传感器、执行机构和通信模块等。

不同的结构设计会影响系统的响应时间和控制精度等性能指标。

因此,在设计结构时需要对每个模块进行评估和考虑,并综合考虑系统的整体性价比。

3. 系统算法设计系统算法设计是线控系统的关键步骤。

线控系统的算法可以分为开环和闭环控制。

其中,开环控制适用于运动系统简单、环境条件相对稳定的场景;闭环控制适用于复杂运动系统、环境条件动态变化的场景。

算法设计需要考虑运动系统的特点,如运动方向、速度和加速度等,以及系统结构和硬件的限制,以达到适当的优化效果。

三、线控系统的实现线控系统的实现需要结合具体的硬件和软件条件来进行。

其中,硬件实现包括控制器和实际运动设备的连接方式、传感器和执行机构的选择和布局等。

而软件实现则包括控制算法的实现和通信模块的实现等。

在实现时需要考虑到系统的实时性和可维护性等因素。

四、线控系统实例以无人机为例,其线控系统包括控制器、传感器、执行机构和通信模块等。

在设计时,需要考虑无人机的飞行特点和安全性需求。

同时,需要考虑到无人机的结构和硬件限制,如电池寿命和空气动力学效应等。

因此,在系统设计时,需要进行系统优化,使其达到最优性价比。

老捷达自调离合器拉线原理

老捷达自调离合器拉线原理老捷达自调离合器拉线是指老款捷达车型中采用的一种特殊的离合器调整机构。

本文将从以下几个方面来解析老捷达自调离合器拉线的原理。

一、老捷达车型的离合器调整机构简介老款捷达车型中的离合器调整机构采用了一种自调离合器拉线的设计,通过这种设计可以实现离合器的自动调整。

这种设计的核心是拉线机构,通过拉线机构的拉力变化来调整离合器的工作状态。

二、老捷达自调离合器拉线的工作原理老款捷达车型的自调离合器拉线设计原理比较简单,主要通过拉线机构实现离合器的自动调整。

当离合器片磨损或调整不当时,离合器片与压盘之间的间隙会变大,导致离合器踏板行程变长,离合器释放不完全或者离合器打滑。

为了解决这个问题,老款捷达车型采用了自调离合器拉线机构。

具体来说,老款捷达车型的离合器拉线机构由拉线、拉线保护套、拉线调整螺母等组成。

拉线连接着离合器踏板和离合器压盘,当踏板被踩下时,拉线会受到拉力,将拉线的拉力传递给离合器压盘。

拉线的长度可以通过调整螺母来改变,从而实现对离合器的调整。

三、老捷达自调离合器拉线的调整原理老款捷达车型的自调离合器拉线设计可以通过调整螺母来实现离合器的自动调整。

当离合器片磨损或调整不当时,离合器片与压盘之间的间隙会变大,导致离合器踏板行程变长,离合器释放不完全或者离合器打滑。

为了解决这个问题,通过调整螺母可以改变拉线的长度,从而调整离合器的工作状态。

具体来说,当离合器片磨损或调整不当时,离合器片与压盘之间的间隙会变大,离合器踏板行程变长。

此时,只需通过扳动螺母,使拉线的长度适当变短,即可实现离合器的自动调整。

而当离合器片磨损或调整过紧时,离合器踏板行程变短。

此时,只需通过扳动螺母,使拉线的长度适当变长,即可实现离合器的自动调整。

通过以上的调整原理,老款捷达车型的自调离合器拉线可以实现离合器的自动调整,提高离合器的工作效率和寿命。

四、老捷达自调离合器拉线的优点老款捷达车型采用的自调离合器拉线设计具有以下优点:1. 自动调整:通过拉线机构的调整,可以实现离合器的自动调整,无需手动干预。

拉线操纵式离合器电子线控系统设计-任务书

毕业设计(论文)任务书学生姓名系部汽车与交通工程专业、班级指导教师姓名职称副教授从事专业车辆工程是否外聘否题目名称拉线操纵式离合器电子线控系统设计一、设计(论文)目的、意义随着汽车电子技术、自动控制技术的逐步成熟和汽车网络通信技术的广泛应用,汽车线控技术也逐步得到青睐和深入研究是汽车未来的发展趋势。

汽车线控技术就是将驾驶员的操纵动作经过传感器变成电信号,通过电缆直接传输到执行机构的一种系统。

目前包括线控换档系统、线控制动系统、线控悬架系统、线控增压系统、线控油门系统及线控转向系统。

其中线控转向系统在高级轿车、跑车及概念车上有广泛的应用,它为自动驾驶提供了良好的平台。

汽车离合器操纵形式有液压和拉线式两种。

其中拉线式:布置方便,摩擦损失大机械式受车架、车身变形影响大两种机械式操纵机构的比较杆系传动:优点:结构简单;成本低;寿命长;可靠性高;缺点:关节点多,摩擦损失大,不适合远距离操纵,受车身或车架的变形影响。

拉线传动:优点:结构简单;成本低;克服了杆系传动的不适合远距离操纵,受车身或车架的变形影响缺点;可采用吊挂式的踏板;缺点:绳索的寿命短,拉伸刚度小;拉伸变形导致增加踏板行程。

本设计针对拉线操纵式离合器设计线控操纵系统,可与原系统的功能进行切换工作。

二、设计(论文)内容、技术要求(研究方法)基本参数参考捷达轿车动力系统驱动型式:发动机前横置前轮驱动总质量:1.5t驱动桥满载:0.8T;最大爬坡:30%设计线控离合器设计的主要内容:(1)研究汽车离合器的组成、结构与设计;(2)分析离合器接合过程;(3)分析计算离合器的操纵力变化规律建立离合器的力学模型;(4)选择驱动装置,设计传动机构,设计布置形式。

(5)设计控制系统。

技术要求(研究方法):(1)响应速度优于0.2秒;(2)动作无冲;(3)结构尺寸小,便于安装;三、设计(论文)完成后应提交的成果设计图纸(合0号图纸1张布置图及传动机构);设计说明书(2万字左右);相关外文翻译(1篇2千字左右);控制系统硬件软件(执行机构可模拟);四、设计(论文)进度安排(1)调研、资料收集、完成开题报告第2周(2)整体方案设计,完成系统示意图(手绘)第3周(3)传动机构设计计算,系统布置,4-5周(4)控制系统设计6-12周(5)编写设计说明书13周(6)毕业设计(论文)审核、修改第14、15周(7)毕业设计(论文)答辩准备及答辩第16周五、主要参考资料[1]王晓明,电动机的单片机控制(第3版)[M],北京:北京航空航天大学出版社. 2011[2]王吉忠.尹宁霞.王泽鹏,车用单片机系统[M],实验教程.中国电力出版社,2009.[3]孙同景.陈桂友,Freescale9S12十六位单片机原理及嵌入式开发技术[M],机械工业出版社,2010.[4]李涵武.赵雨旸,汽车电器与电子技术[M],哈尔滨工业大学出版社,2009.[5]任桂周.侯树展.曲金玉,汽车电子新兴技术—线控技术[J].山东理工大学,2007.[6]卢静.陈非凡.张高飞,基于单片机的无刷直流电动机控制系统设计[J],北京:北京机械工业学院学报,2002[7]王鉴光,电动机控制系统[M],北京:北京机械工业出版社,1994.[8]储爱华.张植保.朱磊,无刷直流电动机在混合动力汽车电控离合器系统中的应用[J],电控离合器,2009.[9]徐石安.江发潮,汽车离合器[M],北京:清华大学出版社,2005.[10]陶永华,新型PID控制及其应用[M],机械工业出版社.,2002六、备注指导教师签字:年月日教研室主任签字:年月日。

离合器电动执行机构设计及其应用

离合器电动执行机构设计及其应用摘要:目前国内汽车AMT机械式自动变速器在离合器控制方面然存在不完善,不全面的问题。

为进一步研究离合器控制规律,设计了一套离合器电动执行机构系统,从而实现离合器控制的自动化。

关键词:执行机构;离合器控制;自动变速器前言AMT作为手自一体的机械式自动变速技术,是在手动变速箱(MT)的基础上通过加装控制离合器自动分离与接合以及控制选换挡执行机构进行自动选挡和换挡的自动装置。

本文针对电动式离合器执行机构设计,对其结构及功能提出总体要求;建立机构系统动力传动模型来反映执行机构在正常工作状况下动力是如何传递来驱动离合器离合,同时,进行动力传递分析计算及验证合理性。

1.设计工作原理、受力分析及离合器执行机构模型建立1.1离合器执行机构工作原理图及机构动力分析由图1可知,当直流电机顺时针转动时,扇形齿轮作逆时针转动,同时助力弹簧释放预压紧力,共同推动离合器执行机构实现分离运动;同理,当直流电机逆时针转动,扇形齿轮作顺时针运动压缩助力弹簧,同时,依靠膜片弹簧反作用力推动离合器分离拨叉,使机构回到起始位置,实现接合运动。

1.2 离合器磨损补偿机构工作原理补偿机构是离合器自动控制装置,补偿机构采用的预压锥形弹簧;当离合器摩擦片磨损时,通过杠杆装置F点相对向右运动压缩补偿弹簧,同时G点位置不变,从而即实现了离合器摩擦片分离间隙为零又保证离合器磨损自动补偿功能。

1.3离合器执行机构受力分析1.4建立离合器执行机构模型及内部结构用直流电动机作为机构动力来源,通过对电机用脉宽宽度调制进行转速控制,动力再经过减速机构的减速和速度转换机构,将电机高速旋转运动转换成离合器分离、接合所需的直线运动的机构。

同时,结合采用补偿机构弥补离合器片的磨损,以及助力弹簧和自锁机构来保证执行机构的使用寿命,各部分协同实现机构较大减速比、适当的分离、接合速度以及分离力和位移控制精度。

2.结论该机构是基于机电一体化及软件控制技术的系统,其操纵方便且反应速度快,控制精确度高,相对于手动挡具有明显的优势;设计结果表明结果,离合器执行机构设计合理,能够实现离合器的分离和结合,可很好地对离合器进行控制。

短距离牵引车的电子控制系统优化设计

短距离牵引车的电子控制系统优化设计随着城市交通的快速发展,短距离运输逐渐成为现代物流运输的重要组成部分。

短距离牵引车作为短途运输的利器,在市区间物流运输中发挥着重要的作用。

为了提高短距离牵引车的运输效率和安全性能,电子控制系统的优化设计是至关重要的。

首先,我们需要关注短距离牵引车所需的控制系统。

牵引车的控制系统主要包括车辆动力控制系统、制动控制系统和转向控制系统。

这些系统的协调运行对牵引车的性能至关重要。

在电子控制系统的优化设计中,我们可以从以下几个方面入手:1. 动力控制系统的优化设计牵引车的动力控制系统涉及到发动机和传动系统的控制。

在优化设计时,我们可以采用先进的电子控制单元(ECU)来管理发动机的燃油喷射、点火时机和气缸压力等参数。

通过实时监测和控制这些参数,可以提高发动机的燃烧效率和动力输出,并减少排放量。

此外,采用智能化的传动系统,如自动变速器或无级变速器,可以进一步提高车辆的行驶平稳性和燃油经济性。

2. 制动控制系统的优化设计牵引车的制动控制系统对于确保车辆的安全性至关重要。

在优化设计中,我们可以采用先进的防抱死制动系统(ABS)和电子稳定控制系统(ESC)来提高制动效能和稳定性。

ABS可以避免车轮在制动时被锁定,提供更好的制动力和操纵稳定性。

而ESC可以通过传感器监测车辆的行驶状态,及时调整制动力分配和车轮转速,避免车辆打滑和侧滑现象。

3. 转向控制系统的优化设计牵引车的转向控制系统主要包括电动助力转向系统和车辆稳定控制系统。

在优化设计中,我们可以利用电子助力转向系统来提高驾驶者的操控感和驾驶舒适性。

通过应用传感器和电控阀门,该系统可以根据驾驶者的转向输入提供适当的转向助力,使驾驶更加轻松和准确。

此外,车辆稳定控制系统可以通过传感器监测车辆的侧倾和悬挂状态,在车辆濒临失控时自动调整车辆的悬挂刚度和制动力分配,提供更好的操纵稳定性和安全性能。

除了以上所述的核心控制系统优化设计,还可以考虑以下几个附加措施来提高短距离牵引车的整体性能:4. 节能型零部件的应用在电子控制系统的优化设计中,我们可以考虑采用更节能的零部件,如高效能的LED照明系统和节能型电池。

电控离合器自动化生产线设计与实现

‘湖北农机化“2021年第5期基金项目:太仓市大院大所创新引领专项计划:C P S 技术在智能产线的研究与应用㊂电控离合器自动化生产线设计与实现龙 波 胡俊生(太仓光电技术研究所,江苏苏州215400) 摘要:本文将工业机器人技术㊁视觉传感器技术㊁P L C 控制技术㊁工业网络技术有效结合,实现成品瑕疵检验㊁装配㊁自动存储㊁自动打标等电控离合器智能化的自动生产系统㊂其加工精度和生产率较高,占地面积小,有效缩短生产周期和降低成本浪费,对改进企业生产技术,减轻工人体力劳动具有重大意义㊂1项目背景1.1国内外现状㊁水平和发展趋势电控离合器,简称A C S (A u t o m a t i cC l u t c hS ys -t e m ),作为汽车的重要功能部件,它的可靠性和稳定性直接影响着汽车的整车质量[1]㊂国外对汽车相关部件的研究开发比较早,其生产商全部采用具有现代化的装配和测控手段㊁质量监控功能的系统和生产检测设备进行生产,装配质量可做到具有可追溯和跟踪性㊂国内离合器生产企业缺少研发实力与经费,针对电控离合器的加工装配工业复杂多变的特点和难点,成套装配应用方面还存在技术瓶颈攻克更需要实际的项目经验积累进行迭代优化[2]㊂要想实现电控离合器实时过程中性能检测,必须要克服零件生产和装配生产过程中的质量监控,才能实现真正意义上的工业4.0自动化生产线,做到超越人力手动或半自动生产的优品率,大大提升电控离合器的生产合格率㊂因此,研发一款适合我国国情的全新柔性化自动离合器生产线,也是国内汽车零部件生产企业实际发展的需要㊂1.2项目开发的目的㊁意义及市场前景本项目研究开发的 电控离合器自动化生产线 能满足离合器的各种零部件精密装配需要,应用了传感检测技术㊁R F I D 技术㊁在线精密测量技术㊁自动泄漏检测技术㊁计算机网络通讯技术等,实现了在线控制和跟踪,做到分步装配,分步检测,其采用有效的人机组合,最充分地体现出设备的灵活性,通过将倍速链动态夹具输送系统㊁随性可切换夹具㊁单站工艺控制节点㊁可切换人工位工艺等提炼㊁优化㊁组合,从而实现多型号对应多套工艺配方的电控离合器自动化生产线的快速可切换装配要求,确保了产品装配质量并具有数据追溯性㊂2项目概要通过市场调研考察和对现有技术的研究分析[3],重点研究了基于机器人装配检测技术的汽车电控离合器装配生产线工艺流程及各个工艺环节的功能需求㊂研发设计的 电控离合器自动化生产线 融合和集成了先机的机器人装配技术㊁工业计算机技术㊁在线测控技术㊁无线通信技术和柔性化装配新工艺,实现了离合器装配时功能部件和总装的实时在线100%检测㊁质量控制跟踪以及过程质量监控,保证了离合器装配质量,更好地满足大批量生产㊂通过本项目的研发设计及成果实施,扩大了公司的产能,增加了企业的经济效益㊂预计2020年销售额可达1140万元,实现利税273万元㊂本项目设备具有自动化程度高㊁经济可靠㊁运行平稳等特点,实现了离合器装配时功能部件和总装的实时在线100%检测㊁质量控制跟踪以及过程质量监控,保证了离合器装配质量,更好地满足大批量订单生产㊂3项目需求电控离合器自动化生产线 项目主线体单站之间的装配传送采用2.5倍速链结构,支架采用铝合金钢结构,传送设计线速度为16m /m i n ㊂辅线体采用人工传递方式进行装配,每一工位将采用人工操作来实现,工位设有监控与记录功能配合主线工作㊂主线体单站每个单个托盘的载重量小于35k g(包含托盘自身重量),托盘装有随行工装与夹具㊂每工位都设计有R F I D 信息读写头㊂当托盘进入工位后,阻挡器将托盘自动挡停,设备自动完成装配动作(或操作者将按照工艺要求进行装配),完毕后,读写头将此站工艺参数发送至随行托盘的储存卡内,设备激活放行开关(或操作者按下放行按钮)将托盘释放到下一工位㊂软件模块共分为12个模块:倍速链系统㊁R F I D 系统㊁单站控制系统㊁工艺路线系统㊁异常处理系统㊁单站人机交互系统㊁总站人机交互系统㊁数据库接口系统㊁质量追溯系统㊁人员管理系统㊁设备看板系统㊁网页看板展示系统㊂‘湖北农机化“2021年第5期主线体设计生产节拍:45s 每件,换型时间:45m i n (需2~3人协调完成)㊂设计产量:单小时计算产能80,设备移动率80%,实际单小时产能64件㊂整条生产线采用西门子全新一代P L C (S 7-1500/1200)进行网络及底层控制,终端没有工控机将控制与监控全线运行状态,应用层由数据库及人机交换界面完成㊂4项目开发情况4.1设计目标生产线已经从传统的人工模式,向智能化㊁电子化㊁信息化㊁网络化的高科技自动化的方向迅猛发展㊂综合应用工业技术机控制技术㊁传感技术㊁总线技术㊁R F I D 数据采集技术㊁在线快速测控技术等技术研发设计一款 电控离合器自动化生产线 ,实现低成本㊁柔性化㊁在线质量实时监控㊁相关参数可储存可追溯的自动化装配生产,是本项目的最终目标㊂4.2研究开发内容(1)电控离合器装配工艺研究[4-5]㊂(2)生产总线布局设计的研究,线体结构为主线与辅线结合装配,主线共有17个工序,辅线9个工序,主体传送装配采用2.5倍速链结构,支架采用铝合金钢结构,设计线速度为12m /m i n ,每个托盘的载重量小于18k g ,托盘装有随行工装夹具㊂全线每工位都设计有阻挡器,当托盘进入工位后,阻挡器将托盘自动挡停,操作者将按照工艺进行装配,或自动装配,完毕后操作者将按下放行开关将托盘释放到下一工位,或自动放行,电器全线采用西门子P L C 控制,终端设有工控机将控制与监控全线运行状态,产线设计考虑4个系列产品装配㊂辅线采用人工传递方式进行装配,每一工位将采用人工操作来实现,工位设有监控与记录功能配合主线工作㊂(3)控制管路系统设计研究,控制管理系统由一台数据管理监控计算㊁生产信息电子显示屏㊁网络通信主P L C ㊁各个装配检测工作站P L C ㊁激光打印机系统㊁R F I D 识别㊁倍速链输送系统㊁分布式I O 和对应执行对象组成㊂4.3关键技术(1)装配过程中压装力㊁位移和速度多因子建模㊂装配过程中压装力㊁压装位移的监控和压装速度的控制是精密装配的基本要求㊂(2)装配变形补偿技术㊂设备控制系统应具有机械结构变形补偿功能㊂(3)传感器的选择㊁使用和传感器的在线标定技术是保证装配质量的关键㊂(4)数据在线采集与处理技术㊂主要涉及P L C 控制技术㊁分布式信号采集㊁数字化工厂管理软件对接R F I D 射频等技术㊂5主要生产工艺流程电控离合器自动化生产线 全线共有27个工作站,主要工作站包括:自动涂胶机㊁自动压装轴承机㊁伺服旋铆机㊁换面装磁极站㊁自动压铆信号环站㊁主板壳体双工位机㊁拧紧机㊁主板深度检测机㊁阀片安装调试站㊁影像检测机㊁装配检测机㊁主轴压铆机㊁从板上料机械手㊁自动注硅油机㊁螺丝预约拧机和拧紧机㊁激光打标机与条码打印机㊁下料及总成铆边机㊂总控制器与各从站控制器以及远程信号采集模块通过P N 通讯连接,切换产品型号和工艺配方通过上位机统一设定或通过现场单站上的人机界面完成设定,要求每个工作站生产节拍均为小于45s ㊂6总结电控离合器自动化生产线 项目完成传统汽车企业电控离合器自动化生产线的改造升级,实现了自动上下料,装配㊁过程工艺质量检验㊁自动存储㊁自动打标等工序功能,更好地解决人工检测中检测效率较低㊁误检率大等问题,具有较高的可靠性和实用性㊂客户验收后认定:离合器压装的顶升机构采用中间气缸顶升,两边气缸塞垫块的机构,该机构承受压力为10t ,位置控制精度为ʃ0.01m m ;离合器从板送料机构采用电磁分离技术,可有效分离对叠金属铁片;液压系统采用变量泵,更节能,噪音更低㊂各项数据均达到了企业标准的要求,满足客户的定制需求,性能达到客户配套产品的使用要求,提升了生产效率,节约了生产成本,降低了能源消耗,克服了目前汽车电控离合器装配自动化设备的弊端,实现了实时在线100%检测,保证了离合器装配质量,更好地满足企业大批量订单生产,技术水平处于国内领先地位,经济效益显著,市场前景良好㊂参考文献:[1]陈荣桐.机械式自动变速器的全电动离合器的开发[D ].吉林:吉林大学,2005.[2]孙萌萌.飞机总装配生产线数字孪生系统若干关键技术研究[D ].浙江:浙江大学,2019.[3]曹秋实,乔非.半导体生产的C P S 构建及调度可行性分析[J ].新型工业化,2016,6(12):45-48.[4]刘长勇,秦勇,吕尚武,等.机器人装配检测汽车自动挡变速箱离合器装配生产线的设计[J ].金属加工(冷加工),2009,8:34-36.[5]李洪斌,张承瑞,郭新民.重型汽车电控气动离合器操纵系统[J ].设计研究,2021,3:58-60.(收稿日期:2021-01-25)。

基于CAN总线的电控自动离合器控制器的设计与实现

基于CAN总线的电控自动离合器控制器的设计与实

现

【电源网】随着社会的发展,人们对汽车的舒适性和安全性要求越来越高,而手动档汽车因其繁重的选换档及离合器操作增加了驾驶难度。

对于驾

驶新手而言,又会产生坡道起步易熄火、油耗大、离合器磨损严重等问题。

自动档汽车虽然驾驶操作简单,但其造价高,开发难度大。

本文设计的电控

自动离合器ACS(Automatic Clutch System)是在手动变速箱基础上安装电控系统,取消离合踏板,实现自动离合。

ACS 的优势十分明显:与手动挡相比,其驾驶操控更为简单,具有加速快、驾驶舒适的特点;与自动变速器汽车相比,ACS 具有造价便宜、维修方便、经济、省油。

1 系统功能

ACS 将现代电子控制技术用于控制干式摩擦离合器,模拟优秀驾驶员的操纵动作和感觉,实现最佳的离合器结合规律,其实质是为汽车驾驶员配备一个操纵离合器的机械人,实现自动离合器的功能。

本文设计的ACS 控制器主要实现了如下几大功能。

(1)换档离合:控制器接收到换档信号后,离合器迅速自动分离,换档到位后离合器自动结合,结合规律由电控单元依据汽车行驶工况确定。

(2)坡道起步:驾驶员踩制动踏板,启动发动机,将换档手柄置于一档或倒档,松开手制动器,解除制动后不踩油门踏板汽车能够自动慢速行驶,起步平稳,冲击小,不熄火。

(3)熄火保护:汽车行驶过程中,车速和发动机转速低于设定值后离合器自动分离,车速和发动机转速高于设定值后离合器再自动结合。

(4)CAN 通信:ACS 控制器通过CAN 总线接口与发动机控制器实现数。

非公路用自卸车用离合器总成的电控系统设计和集成方案

非公路用自卸车用离合器总成的电控系统设计和集成方案随着社会的发展和经济的不断进步,非公路用自卸车在建筑、采矿等领域的使用越来越广泛。

而离合器总成作为自卸车传动系统的关键组件之一,对于车辆的性能和稳定性有着重要影响。

为了提高非公路用自卸车的驾驶舒适性和操作性,我们需要设计和集成一套可靠的电控系统,以优化离合器的工作效率和性能。

一、设计需求非公路用自卸车的离合器总成电控系统设计需要满足以下几个方面的需求:1. 系统稳定性:电控系统应能够保证离合器总成的稳定工作,并且在各种环境条件下都能正常运行。

2. 驾驶舒适性:设计一个智能的控制系统,使离合器的操作更加顺畅、平稳,减轻驾驶人员的劳动强度。

3. 安全性:确保电控系统在使用过程中能正确识别并防止意外情况的发生,保护驾驶人员和车辆的安全。

4. 节能环保:电控系统应具备节能环保的特性,降低车辆的能耗和对环境的影响。

二、核心技术为了实现上述的设计需求,我们需要采用一些核心的技术来提供支持:1. 传感器技术:通过安装传感器来感知车辆的状态和环境信息,如转速、温度、油压等,从而为控制系统提供准确的数据。

2. 控制算法:设计高效的控制算法,以实现对离合器总成的准确控制和调节,提高工作效率和稳定性。

3. 数据通信技术:使用高速稳定的数据通信技术,实现各个部件之间的信息交互和协同工作,确保系统的稳定性和可靠性。

4. 电源管理技术:通过智能电源管理系统,优化电能的使用和分配,延长电池寿命,提高能源利用效率。

三、集成方案基于上述的设计需求和核心技术,我们提出如下的离合器总成电控系统的设计和集成方案:1. 系统架构设计根据离合器总成的工作原理和功能需求,将电控系统分为感知模块、控制模块、执行模块和通信模块四个主要部分。

感知模块负责感知车辆状态和环境信息,控制模块根据感知信息进行控制策略决策,执行模块执行相应的控制指令,通信模块实现各个模块之间的数据交流和协同工作。

2. 传感器选择与布置根据离合器总成需要感知的参数,选择适合的传感器,并合理布置在车辆上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要随着汽车电子技术、自动控制技术的逐步成熟和汽车网络通信技术的广泛应用,汽车线控技术也逐步得到青睐和深入研究是汽车未来的发展趋势。

汽车线控技术就是将驾驶员的操纵动作经过传感器变成电信号,通过电缆直接传输到执行机构的一种系统。

目前包括线控换档系统、线控制动系统、线控悬架系统、线控增压系统、线控油门系统及线控转向系统。

其中线控转向系统在高级轿车、跑车及概念车上有广泛的应用,它为自动驾驶提供了良好的平台。

汽车离合器操纵形式有液压和拉线式两种。

其中拉线式布置方便,摩擦损失大机械式受车架、车身变形影响大,两种机械式操纵机构的比较杆系传动优点:结构简单;成本低;寿命长;可靠性高;缺点:关节点多,摩擦损失大,不适合远距离操纵,受车身或车架的变形影响。

拉线传动优点:结构简单;成本低;克服了杆系传动的不适合远距离操纵,受车身或车架的变形影响缺点;可采用吊挂式的踏板;缺点:寿命短,拉伸刚度小;拉伸变形导致增加踏板行程。

本设计针对拉线操纵式离合器设计线控操纵系统,可与原系统的功能进行切换工作。

关键词:线控离合器;H桥;PWM控制;控制策略;传感器ABSTRACTAs automobile electronic technology ,Automatic control technology gradually mature and car network communications technology is widely used ,Automotive wire control technology is also gradually gain favour is car further research and the future trend of development.Automotive wire control technology is the driver through sensor into electrical signal manipulation of action, Through the cable directly transmission to the actuator a system. Currently include wire control shift system, line control servo system, line control suspension system, Wire control the pressurization system, line oil-control door system and wire control steering system. Including wire control steering system in limousines, sports car And concept car, it is widely used for automated driving to provide a good platform.Clutch manipulations hydraulic and farrowed type two kinds. Including farrowed type decorates convenient, Friction loss is big, By frame, body spurt type deformation great influence, Two kinds of mechanical control mechanisms of comparative bar transmission advantages: simple structure; Cost is low; Long life. High reliability; Faults: jointing, friction loss more big, do not suitable for long-distance manipulation, The body or frame by deformation. Farrowed transmission advantages: simple structure; Cost is low; Overcome the rod is not suitable for long-distance manipulation of transmission of, The body or frame by deformation faults. Can use hanging pedal; Faults: short life, stretching stiffness is small; Tensile deformation to lead to a rise in pedal stroke.This design for farrowed manipulate type clutch design control systems, can wire with the original system function shifts.Keywords: wire control clutch; H bridge; PWM control; Control strategies; sensor目录摘要 (I)Abstract (Ⅱ)第1章绪论 (1)1.1 选题的目的和意义 (1)1.2 线控技术现状分析 (8)1.3 线控技术发展前景 (2)1.4 研究内容和需解决的主要问题 (3)第2章线控离合器系统 (4)2.1线控离合器控制系统 (4)2.2线控离合器控制系统结构 (4)2.2.1 机械式离合器结构、原理 (4)2.2.2 线控离合器结构、原理 (5)2.3 线控离合器系统存在主要问题 (7)2.3.1 线控离合器的优点 (7)2.3.2 系统存在的主要问题 (8)2.4 本章小结 (8)第3章线控离合器数学模型和控制策略 (10)3.1 系统建模 (10)3.1.1 线控离合器机构 (10)3.1.2 工作过程分析 (10)3.1.3 齿轮传动及齿隙影响 (10)3.2 控制策略分析 (11)3.3 本章小结 (12)第4章控制系统硬件设计 (13)4.1 控制系统结构 (13)4.2 控制系统电路设计 (14)4.2.1 单片机的选择 (14)4.2.2 飞思卡尔单片机的简介及优点 (15)4.2.3 信号处理电路设计 (17)4.3 驱动电路设计 (18)4.3.1 H桥驱动电路 (18)4.3.2 PWM模块及工作原理 (20)4.3.3 使能控制和方向逻辑 (22)4.4 直流电机控制原理 (23)4.4.1直流电机控制原理 (23)4.4.2 直流电机的可逆 PWM控制电路 (24)4.4.3 PID控制原理 (25)4.5 本章小结 (27)第5章控制系统软件设计 (29)5.1 软件系统总体分析 (29)5.2 控制功能软件设计 (30)5.2.1 功能子程序设计 (30)5.2.2 控制功能程序编写 (31)5.3 本章小结 (35)结论 (36)参考文献 (37)致谢 (38)附录 (39)附录A1 (39)附录A2 (43)第1章绪论1.1 选题的目的和意义目的:随着汽车电子技术、自动控制技术的逐步成熟和汽车网络通信技术的广泛应用,汽车线控技术也逐步得到青睐和深入研究是汽车未来的发展趋势。

汽车线控技术就是将驾驶员的操纵动作经过传感器变成电信号,通过电缆直接传输到执行机构的一种系统。

目前包括线控换档系统、线控制动系统、线控悬架系统、线控增压系统、线控油门系统及线控转向系统。

其中线控转向系统在高级轿车、跑车及概念车上有广泛的应用,它为自动驾驶提供了良好的平台。

汽车离合器操纵形式有液压和拉线式两种。

其中拉线式:布置方便,摩擦损失大机械式受车架、车身变形影响大两种机械式操纵机构的比较杆系传动:优点:结构简单;成本低;寿命长;可靠性高;缺点:关节点多,摩擦损失大,不适合远距离操纵,受车身或车架的变形影响。

拉线传动:优点:结构简单;成本低;克服了杆系传动的不适合远距离操纵,受车身或车架的变形影响缺点;可采用吊挂式的踏板;缺点:绳索的寿命短,拉伸刚度小;拉伸变形导致增加踏板行程。

本设计针对拉线操纵式离合器设计线控操纵系统,可与原系统的功能进行切换工作。

意义:由于操纵控制通过驾驶员的手完成,不需要转向盘、转向柱和脚踏板,这样就减少了正面碰撞时的潜在危险性,改善了汽车的安全性和舒适性,并为汽车设计提供了更大的设计空间,便于实现个性化设计。

由于驾驶特性如制动、转向、加速等过程都是程序设定的,设计师可设计不同的程序供用户选择。

同时汽车比质量变轻,性能高(响应快)。

线控系统取消了许多机械连接装置、液压装置和气压装置,简化了结构和生产工艺并简化维护工作,可能磨损的部件更少了,维护用品也可大大减小,减少维护费用。

若使用线控制动无需制动液,使汽车更为环保,减少维护。

汽车的车内娱乐装置也集成到网络之中,使得汽车导航和自动驾驶成为可能,整个汽车就是一个完整的电路整体。

安装测试简单快捷,更稳固的电子接口(模块结构),隔板间无机械连接,简单布置就能增加电子控制功能。

线控技术将会给汽车产业的发展带来了划时代的飞跃。

当然,目前线控技术还有很多的不足,如电子设备还相当的不可靠——电磁干扰、器件失效、软件程序的设计、网络攻击等等。

一旦电路失效而没有机械冗余就会导致灾难性的后果——转向失灵、油门难以控制和不能制动!所以线控技术研究的重点应该是系统的可靠性和安全性。

1.2 线控技术现状分析目前,线控技术已经被广泛用于航空业,用线控制系统来取代传统的液压和机械系统已经成为技术发展的趋势,采用线控技术的制动系统、转向系统、传动系统有望在未来汽车上率先获得应用,不久的将来线控离合器也将会出现在汽车上。

国外GM、KOYO、TRW、BENZ等公司已运用线控技术开发了概念车。

汽车的各种操纵系统正向电子化、自动化方向发展,在未来十年内,传统的汽车机械操纵系统将变成通过高速容错通信总线与高性能CPU相连的电气系统。

如汽车将采用电气马达和电控信号来实现线控驾驶(steerbywire)、如线控制动(brake by-wire)、线控转向(steer by-wire)、线控油门(throttle by-wire)、线控悬架(suspension by-wire),线控离合器等正在加紧研究开发。

当线控这一目标实现时,汽车将是一种完全的高新技术产品,发动机、变速器、传动轴、驱动桥、转向机全都不见了,线控系统将完全取代现有系统中的液压和机械控制,汽车可以说是一台装在轮子上的计算机。