金属材料 力学性能试验相关术语

金属材料-力学性能试验相关术语

金属材料力学性能试验相关术语编制:审核:批准:生效日期:受控(1)受控标识处:分发号:发布日期:2016年9月27日实施日期:2016年9月27日制/修订记录1.0 目的和范围本文件定义了金属材料力学性能试验中使用的术语,并为本文件和一般使用时形成共同的称谓。

2.0 规范性应用文件下列文件对于本文件的作用是必不可少的。

凡是注日期的应用文件,仅注日期的版本适用于本文件。

凡是不注日期的应用文件,其最新版本(包括所有的修改单)适用于本文件。

2.1 GB/T 228.1 金属材料 拉伸试验 第1部分:室温试验方法 2.2 GB/T 10623 金属材料 力学性能试验术语3.0 一般术语 3.1 与试样有关的术语3.1.1 试件/试样test piece/specimen通常按照一定形状和尺寸加工制备的用于试验的材料或部分材料。

3.1.2标距gauge length用于测量试样尺寸变化部分的长度。

3.1.3原始标距original gauge length在施加试验力之前的标距长度。

3.1.4断后标距final gauge length after fracture试样断裂后的标距长度。

3.1.5参考长度reference length用以计算伸长的基础长度。

3.1.6平行长度parallel length试样两头部或加持部分(不带头试样)之间平行部分的长度。

3.1.7伸长elongation在试验期间任一时刻的原始标距Lo 或参考长度Lr 的增量。

3.1.8伸长率percentage elongation原始标距Lo (或参考长度Lr )的伸长与原始标距(或参考长度Lr )之比百分率。

3.1.9 断后伸长率 percentage elongation after fracture A断后标距的残余伸长(Lu-Lo )与原始标距之比的百分率。

注:对于比例试样,若原始标距不为(So 为平行长度的原始横截面积),符号A 应附以下脚注说明所使用的比例系数,例如A 11.3表示原始标距为对于非比例试样,符号A 应附以下脚注说明所使用的原始标距,以毫米(mm )表示。

金属材料延伸性术语(含杯突值)

金属材料力学性能延伸性试验通用术语金属材料延伸性试验有以下通用术语(4.6和4.7为描述杯突值的术语)4.1弯曲试验 bend test弯曲试验是试样经受弯曲塑性变形,直至达到弯曲规定角度,检验试样有无可见裂纹缺陷的试验4.2管材弯曲试验 bend test of tube将一根全截面的直管绕一规定半径r 的凹槽弯曲,直至弯曲角度α达到相关产品标准所规定的值4.3塑性应变比平面各向异性度 degree of planar anisotropyΔr金属薄板平面上与主轧制方向成0°和90°方向的塑性应变比r 值的算术平均值与45°方向的塑性应变比r 值之差Δr=1/2(r0+r90)-r454.4管材扩口试验 drift-expanding test of tube用圆锥形顶芯扩大管段试样的一端,直至扩大端的最大外径达到相关产品标准所规定值的试验4.5凸耳试验 earing test从金属薄板或带上截取的圆片试样冲成圆柱形杯体,测量杯口处各个凸耳高度的试验4.6埃里克森杯突值 Erichsen cupping index埃里克森杯突试验中出现穿透裂纹时测得的冲头压入深度(시험중나타나는균열침투시핀의압제깊이)4.7埃里克森杯突试验 Erichsen cupping test用一个端部为球形的冲头对着一个被夹紧在垫模和压模内的试样进行冲压形成杯突,直至出现一条穿透裂纹的试验(앞부분이구형으로된핀으로웃아래금형에압착되여있는시험편에충압을진행하여배돌을형성하여균열침투가발생되는시험)4.8管材压扁试验 flattening test of tube垂直于管的纵轴线方向对规定长度的试样或管的端部施加力进行压扁,直至在力的作用下两压板之间的距离达到相关产品标准所规定的值的试验4.9管材卷边试验 flanging test of tubes在试样的端部,垂直于管轴线的平面上形成卷边,直至卷边后外径达到相关标准规定值的试验4.10成形性 formability材料冲压成形到所需要的形状而没有断裂、局部减薄或起皱出现的能力4.11成形性试验 formability test采用与实际成形过程相似的成形方法,用标准形状和尺寸的模具将试样冲压成形直至裂纹产生,利用试验确定的成形极限比较材料的成形性的试验4.12成形极限图 forming limit diagramFLDFLD 是通过对材料进行拉深、胀形或拉深+胀形复合成形,根据其成形极限曲线构成的成形极限图4.13塑性应变比 plastic strain ratiore试样单轴应力拉伸,宽度方向真实应变和厚度方向真实应变的比4.14管材环形扩口试验 ring expanding test of tubes用圆锥形顶芯扩大从管端上切取的管环,直至断裂或试样的扩展值达到相关产品标准所规定值的试验4.15应变硬化指数 strain hardening exponentn在单轴拉伸力作用下,真实应力与真实应变数学方程式中的真实应变指数。

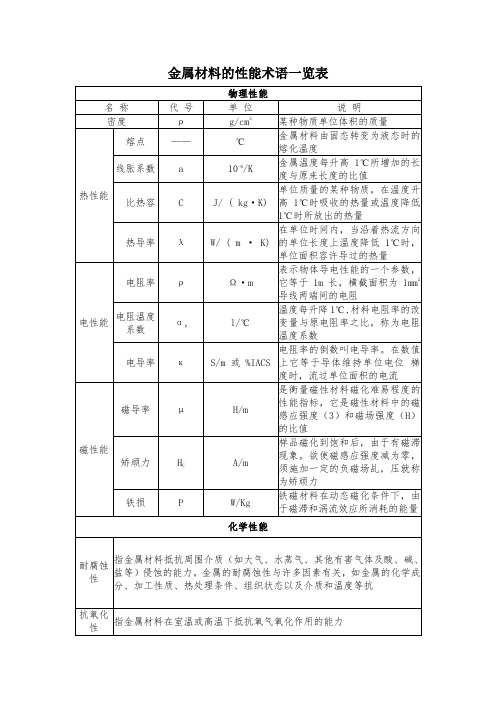

金属材料的性能术语一览表

名称 密度

熔点

代号 ρ

——

线胀系数 a

热性能 比热容

C

热导率 λ

电阻率 ρ

电性能

电阻温度 系数

αp

电导率 κ

磁导率

μ

磁性能

矫顽力

HC

铁损

P

物理性能

单位

说明

g/cm3

某种物质单位体积的质量

℃

金属材料由固态转变为液态时的 熔化温度

10-6/K

金属温度每升高 1℃所增加的长 度与原来长度的比值

金属试样拉断后,其缩颈处横截 % 面积的最大缩减量与原横截面积 的

百分比,称为断面收缩率 低于材料比例极限的轴向应力所

产生的横向应变与相应轴向应变 的 负比值

韧性是指金属材料在冲击载荷的作用下而不破坏的能力

冲击吸 K

收能量

使用摆锤冲击试验机冲断试样时 J 所需的能量,该能量已经对摩擦 能

量损失做了修正。用字母 V 或 U 表示 试样缺口的几何形状,即 KV 或 KU,

化学稳 指金属材料的耐腐蚀性和抗氧化性的总称。金属材料在高温下的化学稳 定性 定性又称热稳定性

力学性能

名称

代号 单位

说明

强度

强度指金属在外力作用下,抵抗塑性变形和断裂的能力

抗拉强度 Rm(σb) 抗压强度 Rmc(σbC) 抗弯强度 Rmb(σbb) 抗剪强度 τ、Rt

金属试样拉伸时,在拉断前所承 MPa 受的最大拉应力(最大负荷与试 样

为矫顽力

W/Kg

铁磁材料在动态磁化条件下,由 于磁滞和涡流效应所消耗的能量

化学性能

耐腐蚀 性

指金属材料抵抗周围介质(如大气、水蒸气、其他有害气体及酸、碱、 盐等)侵蚀的能力。金属的耐腐蚀性与许多因素有关,如金属的化学成 分、加工性质、热处理条件、组织状态以及介质和温度等抗

金属材料力学性能检测

K为常数,通常取5.65或11.3,k=5.65时也称为短试样,此时的原始标 距应不少于15mm;k=11.3试样称为长试样 对于圆形试样,标距长度为工作直径d的5倍时为短试样,为10倍时为长 试样。但在特殊情况有关标准有规定时,也用4d或8d的试样

2 拉伸试样分类

物理意义是在于它反映了最大均匀变形的抗力

抗拉强度 — 是脆性材料选材的依据。 屈服强度与抗拉强度的比值σS / σb称为屈强比。 屈强比小,工程构件的可靠性高,说明即使外载荷或某些 意外因素使金属变形,也不至于立即断裂。但若屈强比过 小,则材料强度的有效利用率太低。

3.刚度

材料在外力作用下抵抗弹性变形的能力称为刚度。

塑性:指金属发生塑性变形而不被 破坏的能力。

载荷

作用在机件上的外力——载荷

静载荷 动载荷

静载荷:逐渐而缓慢地作用在工作上的力 如机床床身的压力、钢索的拉力

动载荷:包括冲击及交变载荷 如空气锤杆所受的冲击力、齿轮、弹簧

静拉伸试验(所加载荷为静载荷)

是一种较简单的力学性能试验,能够清楚地反映出材料受力 后所发生的弹性、弹塑性与断裂三个变形阶段的基本特性。 经拉伸试验对所测试的力学性能指标的测量稳定可靠,而且 理论计算方便,因此各国及国际组织都制定了完善的拉伸试 验方法标准,将拉伸试验方法列为力学性能试验中最基本、 最重要的试验项目。

布

氏

表示方法:硬度值+HBS(HBW)+D+F+t

硬 度

120HBS10/1000/30

压 痕

表示直径为10mm的钢球在1000kgf

载荷作用下保持30s测得的布氏硬度

值为120。

金属材料方面的词汇

1.1、金属材料的物理性能热容 heat capacity 比热容 specific heat capacity热膨胀 thermal expansion 热传导 heat conduction热导率 thermal conductivity 热扩散系数 thermal diffusivity热稳定thermal stability (=热冲击强度thermal impact resistance=抗热震性 thermal shock resistance)密度 density (密度的测量方法有浸渍法、比重瓶法、浮沉法、和密度梯度法。

)热辐射功率 thermal emissivity堆积密度 packing density松散密度 bulk density 振实密度 tap density电阻 electrical resistance 电导率 electric conductivity介电常数 dielectric constant 超导性 superconductivity磁极化magnetic polarization 磁化强度magnetization intensity磁化率 magnetic susceptibility 剩余极化强度 remanent polarization 抗磁性 diamagnetism顺磁性 paramagnetism 铁磁性 ferromagnetism 磁畴 magnetic domain 磁通 flux 居里温度 Curie temperature(铁磁性和亚铁磁性物质的磁化强度随温度升高而降低,当达到某一临界温度时,铁磁性转变为顺磁性,该临界温度称为居里温度。

)磁晶各向异性 magnetocrystalline anisotropy折射率refractive index 反射率reflectivity 透射率transmissivity 光吸收系数absorption coefficient平均色散mean dispersion弹性elasticity粘弹性viscoelasticity 滞弹性 anelasticity(在弹性范围内加载,应变需经过一定时间后才能达到胡克定律所对应的平衡值,也就是说,应变的位相总是落后应力的位相的特性。

材料力学性能名词解释

材料力学性能名词解释名词解释1,循环韧性:金属材料在交变载荷下吸收不可逆变形功的能力应力状态软性系数材料:最大切应力与最大正应力的比值,记为α。

:2,缺口效应:缺口材料在静载荷作用下,缺口截面上的应力状态发生的变化。

3,缺口敏感度:金属材料的缺口敏感性指标,用缺口试样的抗拉强度与等截面尺寸光滑试样的抗拉强度的比值表示。

4,冲击吸收功:冲击弯曲试验中试样变形和断裂所消耗的功5,过载损伤界:抗疲劳过载损伤的能力用过载损伤界表示。

6,应力腐蚀:材料或零件在应力和腐蚀环境的共同作用下引起的破坏7,氢蚀:由于氢与金属中的第二相作用生成高压气体,使基体金属晶界结合力减弱而导8,金属脆化。

氢蚀断裂的宏观断口形貌呈氧化色,颗粒状。

微观断口上晶界明显加宽,呈沿晶断裂。

9,磨损:机件表面相互接触并产生相对运动,表面逐渐有微小颗粒分离出来形成磨屑,使表面材料逐渐损失、造成表面损伤的现象。

10,耐磨性:耐磨性是材料抵抗磨损的性能。

论述1,影响屈服强度的因素:①内因:a金属的本性及晶格类型。

不同的金属其晶格类型,位错运动所受的阻力不同,故彼此的屈服强度不同。

b晶粒大小和亚结构晶粒尺寸↓→晶界↑→位错运动障碍数目↑→σs↑(细晶强化)c溶质元素.溶质原子和溶剂原子直径不同→形成晶格畸变应力场→该应力场和位错应力场产生交互作用→位错运动受阻→σs↑(固溶强化)d第二相的影响 1.第二相质点本身能否变形2.第二相的强化效果还与其尺寸、形状、数量、分布以及第二相与基体的强度、塑性和应变硬化特性、两相之间的晶体学配合和界面能等因素有关②外因:a温度,T↑→金属材料的屈服强度↓,但金属晶体结构不一样,其变化趋势不一样。

b应变速率,应变速率↑→金属材料的强度↑,但屈服强度随应变速率的变化比抗拉强度的变化要剧烈得多c应力状态,切应力分量愈大→愈有利于塑性变形→屈服强度愈低2,影响韧脆转变的因素:①冶金因素:a晶体结构,体心立方金属及其合金存在低温脆性。

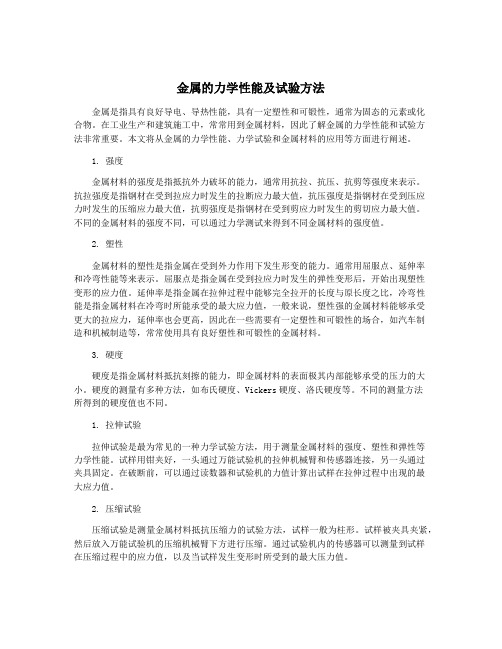

金属的力学性能及试验方法

金属的力学性能及试验方法金属是指具有良好导电、导热性能,具有一定塑性和可锻性,通常为固态的元素或化合物。

在工业生产和建筑施工中,常常用到金属材料,因此了解金属的力学性能和试验方法非常重要。

本文将从金属的力学性能、力学试验和金属材料的应用等方面进行阐述。

1. 强度金属材料的强度是指抵抗外力破坏的能力,通常用抗拉、抗压、抗剪等强度来表示。

抗拉强度是指钢材在受到拉应力时发生的拉断应力最大值,抗压强度是指钢材在受到压应力时发生的压缩应力最大值,抗剪强度是指钢材在受到剪应力时发生的剪切应力最大值。

不同的金属材料的强度不同,可以通过力学测试来得到不同金属材料的强度值。

2. 塑性金属材料的塑性是指金属在受到外力作用下发生形变的能力。

通常用屈服点、延伸率和冷弯性能等来表示。

屈服点是指金属在受到拉应力时发生的弹性变形后,开始出现塑性变形的应力值。

延伸率是指金属在拉伸过程中能够完全拉开的长度与原长度之比,冷弯性能是指金属材料在冷弯时所能承受的最大应力值,一般来说,塑性强的金属材料能够承受更大的拉应力,延伸率也会更高,因此在一些需要有一定塑性和可锻性的场合,如汽车制造和机械制造等,常常使用具有良好塑性和可锻性的金属材料。

3. 硬度硬度是指金属材料抵抗刻擦的能力,即金属材料的表面极其内部能够承受的压力的大小。

硬度的测量有多种方法,如布氏硬度、Vickers硬度、洛氏硬度等。

不同的测量方法所得到的硬度值也不同。

1. 拉伸试验拉伸试验是最为常见的一种力学试验方法,用于测量金属材料的强度、塑性和弹性等力学性能。

试样用钳夹好,一头通过万能试验机的拉伸机械臂和传感器连接,另一头通过夹具固定。

在破断前,可以通过读数器和试验机的力值计算出试样在拉伸过程中出现的最大应力值。

2. 压缩试验压缩试验是测量金属材料抵抗压缩力的试验方法,试样一般为柱形。

试样被夹具夹紧,然后放入万能试验机的压缩机械臂下方进行压缩。

通过试验机内的传感器可以测量到试样在压缩过程中的应力值,以及当试样发生变形时所受到的最大压力值。

金属材料力学性能试验硬度试验通用术语

金属材料力学性能试验硬度试验通用术语5 硬度试验通用术语5.1布氏硬度Brinell hardnessHBW材料抵抗通过硬质合金球压头施加试验力所产生永久压痕变形的度量单位,用:HBW=O.102×试验力(N)/永久压痕表面积(mm2)表示。

注:假设压痕保持球形不变,其表面积是根据平均压痕直径和球的直径计算的。

5.2直接检验direct verification测定机器的主要部件或参数(例如:所加力的最大误差、测量的压痕深度或直径、压头的几何尺寸、试验周期等参数)是否在规定允差之内的操作过程。

5.3硬度hardness材料抵抗变形,特别是压痕或划痕形成的永久变形的性能。

5.4标准硬度计hardness calibration machine用于标定标准硬度块的机器,通常与工作硬度计不同之处是:其某些参数(例如:加力的最大误差、测定的压痕深度或尺寸、压头的几何尺寸和试验周期等参数)具有较严的允差。

5.5硬度计hardness tester用于做压痕硬度试验的压痕试验机。

5.6压痕indentation压痕试验中由压头在材料表面上产生的痕迹。

5.7压痕硬度indentation hardnessHIT对一个规定几何形状和尺寸的压头,在规定的条件下和试验周期内,施加试验力压入材料中使其产生塑性变形压成压痕,以该压痕平均压力表示的特定的量值单位。

5.8压痕硬度试验indentation hardness test用硬度计进行的压痕试验以测量材料的硬度。

5.9压痕模量indentation modulusEIT按平面应变压痕模量计算的试样的平均各向同性杨氏模量的估计值,EIT=(1-v2),式中v 是试验材料的泊松比。

5.10压痕试验indentation test用压痕硬度计进行的试验,试验时使用规定的力,在规定的条件下和试验周期内,将一个规定形状的压头压入材料表面,用以测定材料的特定参数。

5.11压痕硬度计indentation hardness tester用于进行压痕试验,以测定诸如硬度和(或)弹性模量等参数,经过直接检验和间接检验合格的试验机。

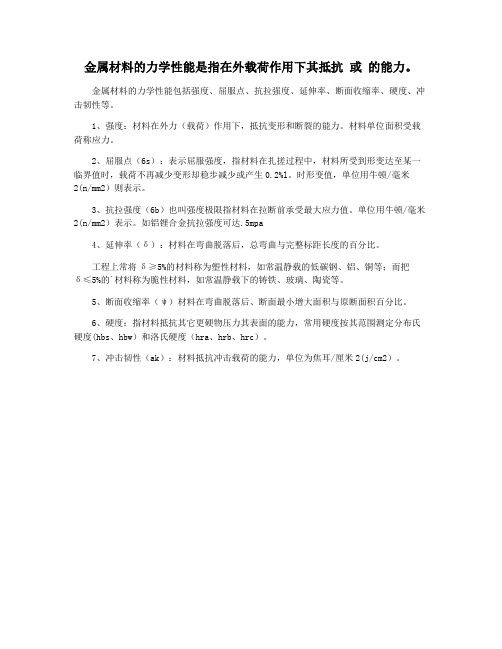

金属材料的力学性能是指在外载荷作用下其抵抗 或 的能力。

金属材料的力学性能是指在外载荷作用下其抵抗或的能力。

金属材料的力学性能包括强度、屈服点、抗拉强度、延伸率、断面收缩率、硬度、冲击韧性等。

1、强度:材料在外力(载荷)作用下,抵抗变形和断裂的能力。

材料单位面积受载荷称应力。

2、屈服点(6s):表示屈服强度,指材料在扎搓过程中,材料所受到形变达至某一临界值时,载荷不再减少变形却稳步减少或产生0.2%l。

时形变值,单位用牛顿/毫米

2(n/mm2)则表示。

3、抗拉强度(6b)也叫强度极限指材料在拉断前承受最大应力值。

单位用牛顿/毫米2(n/mm2)表示。

如铝锂合金抗拉强度可达.5mpa

4、延伸率(δ):材料在弯曲脱落后,总弯曲与完整标距长度的百分比。

工程上常将δ≥5%的材料称为塑性材料,如常温静载的低碳钢、铝、铜等;而把

δ≤5%的`材料称为脆性材料,如常温静载下的铸铁、玻璃、陶瓷等。

5、断面收缩率(ψ)材料在弯曲脱落后、断面最小增大面积与原断面积百分比。

6、硬度:指材料抵抗其它更硬物压力其表面的能力,常用硬度按其范围测定分布氏硬度(hbs、hbw)和洛氏硬度(hra、hrb、hrc)。

7、冲击韧性(ak):材料抵抗冲击载荷的能力,单位为焦耳/厘米2(j/cm2)。

金属材料常用力学性能名称、符号及含义

J

使用摆锤冲击试验机冲断试样所需的能量(该能量已经对摩擦损失做了修正),称为冲击吸收能量K。用字母V或U表示缺口几何形状,即KV或KU,用数字2或8以下标形式表示冲击刀刃半径,如KV2、KU8

有N次循环的应力幅值;σN是在N次循环的疲劳强度,σN是一个特定应力比的应力幅值,在此种情况下,试样具有N次循环的寿命。应力比是最小应力与最大应力的代数比值

疲劳极限σD

MPa

疲劳极限σD是一个应力幅的值,在这个值下,试样在给定概率时被希望可以进行无限次的应力循环。国家标准指出,某些材料没有疲劳极限;其他的材料在一定的环境下会显示出疲劳强度

洛氏硬度HRA、HRB、HRC、HRD、HRE、HRF、HRG、HRH、HRK、HRN、HRT

量纲一

采用金刚石圆锥体或一定直径的淬火钢球作为压头,压入金属材料表面,取其压痕深度计算确定硬度的大小,这种方法测量的硬度为洛氏硬度。GB/T230.1-2009《金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)》中规定了

A、B、C、D、E、F、G、H、K、N、T等标尺,以及相应的硬度符号、压头类型、总试验力等。由于压痕较浅,工件表面损伤小,适于批量、成品件及半成品件的硬度检验,对于晶粒粗大且组织不均的零件不宜采用。采用不同压头和试验力,洛氏硬度可以用于较硬或较软的材料,使用范围较广。

维氏硬度HV

维氏硬度试验是用一个相对面夹角为136°的正四棱锥体金刚石压头,以规定的试验力(49.03~980.7N)压入试样表面,经规定时间后卸除试验力,以其压痕表面积除试验力所得的商,即为维氏硬度值维氏硬度试验法适用于测量面积较小、硬度值较高的试样和零件的硬度,各种表面处理后

屈服强度、上屈服强度ReH、下屈服强度ReL

金属材料机械性能基础术语

金属材料机械性能基础术语2.1屈服点(σs):试样在拉伸时,当应力超过弹性极限,此时应力不增加或开始有所下降,而钢材或试样仍继续发生明显的塑性变形,称此现象为屈服,而产生屈服现象时的最小应力值即为屈服点。

2.2屈服强度(σ0.2)有的金属材料的屈服点极不明显,在测量上有困难,因此为了衡量材料的屈服特性,规定产生永久残余塑性变形等于一定值(一般为原长度的0.2%)时的应力,称为条件屈服强度或简称屈服强度σ0.2 。

2.3抗拉强度(σb)材料在拉伸过程中,从开始到发生断裂时所达到的最大应力值。

它表示钢材抵抗断裂的能力大小。

与抗拉强度相应的还有抗压强度、抗弯强度等。

2.4抗压强度(σlc)材料试样受压力时,在压坏前所承受的最大应力。

2.5抗弯强度(σcb)材料试样受弯曲力时,在破坏前所承受的最大应力。

2.6伸长率(δs)材料在拉断后,其塑性伸长的长度与原试样长度的百分比叫伸长率或延伸率。

2.7屈强比(σs/σb)钢材的屈服点(屈服强度)与抗拉强度的比值,称为屈强比。

屈强比越大,结构零件的可靠性越高,一般碳素钢屈强比为0.6-0.65,低合金结构钢为0.65-0.75,合金结构钢为0.84-0.86。

2.8硬度硬度表示材料抵抗硬物体压入其表面的能力。

它是金属材料的重要性能指标之一。

一般硬度越高,耐磨性越好。

常用的硬度指标有布氏硬度、洛氏硬度和维氏硬度。

2.9冲击韧性是指材料在外加冲击载荷作用下断裂时消耗能量大小的特性。

冲击韧性通常是在摆锤式冲击试验机上测定的,摆锤冲断带有缺口的试样所消耗的功称为冲击吸收功(通常以KJ表示),冲击韧性=冲击吸收功/试样断口截面积。

在低温条件下做的试验称为低温冲击韧性。

对于压力管道、压力容器、低温产品的制造安装来讲,(低温)冲击韧性值是衡量材料是否符合要求的非常重要质量指标,相关标准规范都有明确的要求。

一般而言,冲击韧性值越高越好。

ASTM标准简介

ASTM标准简介ASTMAmerican Society for Testing and Materials系美国材料与试验协会的英文缩写。

该技术协会成立于1898年。

由来与发展ASTM前身是国际材料试验协会(International Association for Testing Mater ials, IATM)。

19世纪80年代,为解决采购商与供货商在购销工业材料过程中产生的意见和分歧,有人提出建立技术委员会制度,由技术委员会组织各方面的代表参加技术座谈会,讨论解决有关材料规范、试验程序等方面的争议问题。

IATM首次会议于1882年在欧洲召开,会上组成了工作委员会。

当时,主要是研究解决钢铁和其它材料的试验方法问题。

同时,国际材料试验协会还鼓励各国组织分会。

随后,在189 8年6月16日,有70名IATM会员聚集在美国费城,开会成立国际材料试验协会美国分会。

1902年在国际材料试验协会分会第五届年会上,宣告美国分会正式独立,取名为美国材料试验学会(American Society for Testing Materials)。

随着其业务范围的不断扩大和发展,学会的工作中心不仅仅是研究和制定材料规范和试验方法标准,还包括各种材料、产品、系统、服务项目的特点和性能标准,以及试验方法、程序等标准。

1961年该组织又将其名称改为延用至今的美国材料与试验协会(Americ an Society for Testing and Materials, ASTM)。

ASTM是美国最老、最大的非盈利性的标准学术团体之一。

经过一个世纪的发展,ASTM现有33669个(个人和团体)会员,其中有22396个主要委员会会员在其各个委员会中担任技术专家工作。

ASTM的技术委员会下共设有2004个技术分委员会。

有105817个单位参加了ASTM标准的制定工作,主要任务是制定材料、产品、系统、和服务等领域的特性和性能标准,试验方法和程序标准,促进有关知识的发展和推广。

材料的力学性能名词解释总结

屈服强度:表示金属对塑性变形的抗力

抗拉强度:试样断裂前所能承受的最大工程应力

断裂强度:指材料发生断裂时的最大应力与断裂横截面积的比值

断裂延性:拉伸断裂时的真塑性应变

段裂韧性:表征材料阻止裂纹扩展的能力

静力韧度:单位体积材料在断裂前所吸收的能量

冲击韧性:材料在冲击载荷下吸收变形功和断裂功的能力

疲劳强度:金属材料在无限多次交变载荷作用下而不破坏的最大应力持久强度:在给定的温度下和规定时间内,试样发生断裂的应力值蠕变极限:材料在高温长时间载荷作用下的塑性变形抗力指标

疲劳极限:在给定的疲劳寿命下,试件所能承受的上限应力幅值

强度:对塑性变形和断裂的抵抗力

塑性:材料产生不可逆变形的能力

韧性:表示材料在塑性变形和断裂过程中吸收能量的能力

解理断裂:材料在拉应力的作用下,由于原子间结合键遭到破坏,严格地沿一定的结晶学平面劈开而造成的

脆性断裂:断裂前不发生可测得塑性变形

冷脆转变温度:材料从韧性断裂变为脆性断裂时的温度

形变(应变)强化:阻止材料继续发生塑性变形的能力。

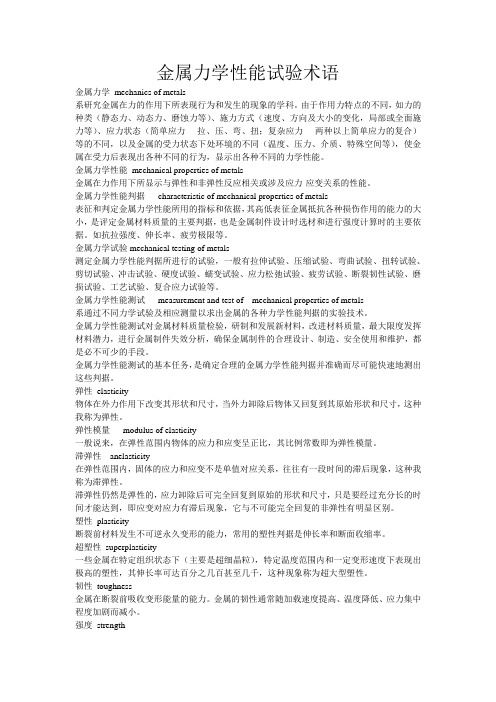

金属力学性能试验术语

金属力学性能试验术语金属力学mechanics of metals系研究金属在力的作用下所表现行为和发生的现象的学科。

由于作用力特点的不同,如力的种类(静态力、动态力、磨蚀力等)、施力方式(速度、方向及大小的变化,局部或全面施力等)、应力状态(简单应力----拉、压、弯、扭;复杂应力----两种以上简单应力的复合)等的不同,以及金属的受力状态下处环境的不同(温度、压力、介质、特殊空间等),使金属在受力后表现出各种不同的行为,显示出各种不同的力学性能。

金属力学性能mechanical properties of metals金属在力作用下所显示与弹性和非弹性反应相关或涉及应力-应变关系的性能。

金属力学性能判据characteristic of mechanical properties of metals表征和判定金属力学性能所用的指标和依据,其高低表征金属抵抗各种损伤作用的能力的大小,是评定金属材料质量的主要判据,也是金属制件设计时选材和进行强度计算时的主要依据。

如抗拉强度、伸长率、疲劳极限等。

金属力学试验mechanical testing of metals测定金属力学性能判据所进行的试验,一般有拉伸试验、压缩试验、弯曲试验、扭转试验、剪切试验、冲击试验、硬度试验、蠕变试验、应力松弛试验、疲劳试验、断裂韧性试验、磨损试验、工艺试验、复合应力试验等。

金属力学性能测试measurement and test of mechanical properties of metals系通过不同力学试验及相应测量以求出金属的各种力学性能判据的实验技术。

金属力学性能测试对金属材料质量检验,研制和发展新材料,改进材料质量,最大限度发挥材料潜力,进行金属制件失效分析,确保金属制件的合理设计、制造、安全使用和维护,都是必不可少的手段。

金属力学性能测试的基本任务,是确定合理的金属力学性能判据并准确而尽可能快速地测出这些判据。

金属的力学性能

金属的力学性能

金属的力学性能是指金属材料在受力下的变形能力和承受能力。

主要包括以下几个方面:

1. 强度:金属的抗拉强度是指材料在拉伸试验中能承受的最大拉应力,抗压强度则是材料在压缩试验中能承受的最大压应力。

强度越高,说明金属材料越能承受拉伸或压缩载荷。

2. 延伸性:金属的延伸性是指材料在受拉力作用下能够发生可逆塑性变形的能力,通常用延伸率来表示。

高延伸性意味着材料能够在受力下进行较大的可逆形变,适用于需要抵抗冲击或振动载荷的应用。

3. 硬度:金属的硬度是指材料抵抗划伤或穿刺的能力,通常用洛氏硬度或布氏硬度来表示。

高硬度的金属能够抵抗划伤或穿刺,适用于需要较高耐磨性的应用。

4. 韧性:金属的韧性是指材料在断裂前能够吸收能量的能力,通常通过断裂韧性、冲击韧性或静态韧性来衡量。

高韧性的金属能够在受力下吸收更多的能量,抵抗断裂或破损。

5. 弹性模量:金属的弹性模量是指材料在受力下能够恢复原状的能力,也叫做弹性刚度。

高弹性模量的金属具有较大的刚度和弹性,适用于需要较好的回弹性能的应用。

以上是金属的一些基本的力学性能指标,不同金属材料具有不同的性能特点,可以根据具体需求选择合适的金属材料。

金属材料力学性能试验术语

《采用便携式硬度计测试金属压痕硬度的试验方法》行业标准编制说明《采用便携式硬度计测试金属压痕硬度的试验方法》行业标准制定小组2011-9-9《采用便携式硬度计测试金属压痕硬度的试验方法》国家标准编制说明根据全国钢标准化技术委员会2010年第一批行业标准修订项目计划 2010-0237T-YB ,钢铁研究总院负责制定该标准。

制定工作于2009年底开始,计划于2011年完成。

概述对于大型工件及在用件的硬度测试,传统的台式硬度计已经不能满足生产的需要。

因此,为了解决这类问题,便携式硬度测试的课题就被提出。

早在80年代,美国材料测试学会就开始起草采用便携式硬度计进行金属硬度试验的方法,并于2002年,正式批准了ASTM E110标准。

我们国家至今没有类似的标准。

需要指出,本标准所指的是静载荷硬度试验,本标准不同于里氏硬度及肖氏硬度试验方法。

为了适应我们国家日益发展的大生产的需要,满足金属加工行业对于大型工件及在用件硬度进行检测的需求,我们急需制定本标准。

本标准是以美国材料测试学会的标准ASTM E110为基础,结合GB等标准的最新版本进行编制。

其中,我们在以下几个方面对ASTM E110进行了修改:1.按照GB/T1.1的要求,修改了标准的名称及格式;2.增加了引言3.将ASTME110的规范性引用文件ASTME10改为国标GB/T231金属材料布氏硬度试验;4.将ASTME110的规范性引用文件ASTME18改为国标GB/T230金属材料洛氏硬度试验;5.将ASTME110的规范性引用文件ASTME92改为国标GB/T4340金属材料维氏硬度试验;6.取消了ASTME110的规范性引用文件“E140 金属布氏、维氏、洛氏、表面洛氏及努普硬度换算表”;7.将ASTME110的规范性引用文件ASTM E691改为国标GB/T6379测量方法与结果的准确度;8.增加了符号及说明;9.增加了“鼓励采用电子测力装置来显示试验力的施加。

金属材料性能的名词术语_物理性能-力学性能

屈服强度 ReL、ReU 冲击韧度 αK

MPa J/ c m 2

开始出现塑性变形时的强度

指材料抵抗弯曲负荷的能力,即用摆锤一次冲断试样,缺口底部单位 横截面只上的冲击吸收功

断后伸长率 A

% 金属材料受拉力断裂后,总伸长量与原始长度比值的百分率

断面收缩率 ψ

% 金属材料受拉力断裂后,截面的缩减量与原截面之比的百分率

硬度

金属材料抵抗其他更硬物体压入其表面的能力

布氏硬度 HBW 力学性能

HRC

用硬质合金球压入金属表面,加在球上的载荷 ,除以压痕面积所得的 商即为布氏硬度值

在特定的压头上以一定压力压入被测材料,根据压痕深度来量材料的 硬度,称为洛氏硬度,用HR表示,HRC是用1471N(150kgf)载荷 , 将顶角为1 2 0 0的金刚石圆锥形压头压入金属表面测得的洛氏硬度值 。 主要用于测定淬火钢及较硬的金属材料

一定质量(2.5g)的钢球或金刚石球自一定的高度(一般为254mm) 落下,撞击金属后球回跳到某一高度h,此高度即为肖氏硬度值

用4 9. 0 3 ~9 8 0. 7 N (5 ~1 0 0 k g f )的载荷 ,将锋角为 1 3 60 的金刚石正四 棱锥压头压入金属表面,所加载荷除以压痕面积所得的商即为维氏硬 度值。主要用于检验很薄 (0. 3 ~0 . 5 m m)的金属材料或厚度为0 . 0 3 ~ 0.05mm的零件表面的硬化层

K-1 金属的温度每升高1OC所增加的长度与原来长度的比值

H/m 磁性材料中的磁感应强度(B)和磁场强度(H)的比值

MPa 金属在外力作用下,断裂前单位面积上所能承受的最大载荷

抗拉强度 Rm 抗压强度 σbc

MPa 外力是拉力时的强度极限 MPa 外力是压力时的强度极限

钢铁材料的力学性能及名词解释

值大小来衡量

由于αK值的大小,不仅取决于材料本身,同时

还随试样尺寸、形状的改变及试验温度的不同 而变化,因而αK值只是一个相对指标。目前国 际上许多国家直接采用冲击吸收功AK作为冲 击韧度的指标 AKU αKU = ——; F AKU

2

冲击吸收功

AKU或 AKV

αKV= ——;

五

疲劳

大小、方向反复变化的载荷)的作用,在不发生显 著塑性变形的情况下而突然断裂的现象,称为疲劳 金属材料在重复或交变应力作用下,经过周次

1

疲劳极限

σ-1

MPa

(N)的应力循环仍不发生断裂时所能承受的最大 应力称为疲劳极限

金属材料在重复或交变应力作用下,经过周次 (N)后断裂时所能承受的最大应力,叫作疲劳强 2

3

抗压强度

σbc

MPa

σbc=—— Fo 式中 Pbc——试样所受最大集中载荷(N) Fo——试样原横截面积(mm 2)

试样剪断前,所承受的最大负荷下的受剪截面具有 的平均应力 P 双剪:σr=—— ; 2Fo 4

抗剪强度

r、σr

MPa

P 单剪:σr=—— ; Fo 式中 P——剪切时的最大负荷(N) Fo——受剪部位的横截面积(mm 2) 指外力是扭转力的强度极限 3Mb τb≈—— (适用于钢材) 4Wp

1

布氏硬度

HBS

/

验力,测表面压痕直径计算的硬度值。使用钢球测 定硬度小于等于450HBS;使用硬质合金球测定硬度 大于450HBW

2

洛氏硬度

HRA HRB HRC HRD HRE HRF HRG HRH HRK HV

用金刚石圆锥或钢球压头以初始试验力和总试验力 作用下,压入试样表面,经规定的保持时间后,卸

金属的特性和破坏性试验关键术语和定义

金属的特性和破坏性试验关键术语和定义合金—由几种元素组成的金属。

钢是铁和碳的合金。

退火—金属强度和硬度最低时的一种热处理状态API—美国石油学会ASTM—美国材料试验协会奥氏体—一种钢在高温情况下和不锈钢在室温下的金属相奥氏体钢—是一种术语,是指在室温时金相稳定为奥氏体的不锈钢布氏硬度—一种宏观硬度试验脆性—金属的一种特性,无变形断裂;材料有一点点或没有延展性碳化物形成元素—能促进形成金属或非金属碳化物的元素却贝试验—一种冲击试验冷作–金属在转变温度以下的永久变形晶体–在金属内部,非常小,液体状态凝固形成的单个区域,也称为晶粒密度—质量与单位体积的比。

对于金属,密度通常表示为克/立方厘米方向性—金属的机械性能随着制造过程中轧制方向不同而不同不连续—金属中不正常的间断,例如,气孔,未熔合和夹渣。

被拒收的不连续性也称为缺陷。

延展—一种金属的特性,在负载情况下延伸直至失效延展性—金属在负载情况下未断裂而变形的能力双相—不锈钢在室温条件下存在两种稳定的相弹性变形—金属在负载情况下产生的非永久变形弹性极限—见比例极限延伸—材料的伸长,弹性或塑性。

延伸率是金属延展性的度量。

疲劳极限—不管疲劳循环的数量如何,施加的应力未使金属失效疲劳—与设计有关,金属加有循环应力;当金属在循环载荷下失效的一种方式。

疲劳强度—金属抗循环载荷的能力,如交变应力。

铁素体—一种金属相,也称为α。

铁素体钢-- 不锈钢在室温条件下金相稳定为铁素体的术语标距—在拉伸试验中,试样加载前两印记之间的距离.通常为2或8英寸晶粒—参见晶体淬硬性—金属硬化的相对能力, 通常由快速淬火而形成硬度—抗压痕或压头的能力HAZ—热影响区; 母材在焊接时未熔化但金相由于热量而变化的区域冲击强度—金属吸收冲击载荷的相对能力冲击试验—向金属试样施加迅速的冲击载荷的一组试验。

例如,却贝试验,爆破试验,落锤试验kg –千克的英语缩写。

1千克约为2.2磅努普氏试验—一种显微硬度试验ksi—强度或压力千磅每平方英寸(英寸千磅)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属材料力学性能试验相关术语

编制:

审核:

批准:

生效日期:

受控(1)

受控标识处:

分发号:

发布日期:2016年9月27日实施日期:2016年9月27日

制/修订记录

1.0 目的和范围

本文件定义了金属材料力学性能试验中使用的术语,并为本文件和一般使用时形成共同的称谓。

2.0 规范性应用文件

下列文件对于本文件的作用是必不可少的。

凡是注日期的应用文件,仅注日期的版本适用于本文件。

凡是不注日期的应用文件,其最新版本(包括所有的修改单)适用于本文件。

2.1 GB/T 228.1 金属材料 拉伸试验 第1部分:室温试验方法 2.2 GB/T 10623 金属材料 力学性能试验术语

3.0 一般术语 3.1 与试样有关的术语

3.1.1 试件/试样test piece/specimen

通常按照一定形状和尺寸加工制备的用于试验的材料或部分材料。

3.1.2标距gauge length

用于测量试样尺寸变化部分的长度。

3.1.3原始标距original gauge length

在施加试验力之前的标距长度。

3.1.4

断后标距final gauge length after fracture

试样断裂后的标距长度。

3.1.5参考长度reference length

用以计算伸长的基础长度。

3.1.6平行长度parallel length

试样两头部或加持部分(不带头试样)之间平行部分的长度。

3.1.7伸长elongation

在试验期间任一时刻的原始标距Lo 或参考长度Lr 的增量。

3.1.8伸长率percentage elongation

原始标距Lo (或参考长度Lr )的伸长与原始标距(或参考长度Lr )之比百分率。

3.1.9 断后伸长率 percentage elongation after fracture A

断后标距的残余伸长(Lu-Lo )与原始标距之比的百分率。

注:对于比例试样,若原始标距不为(So 为平行长度的原始横截面积),符号A 应附以下脚注说明所使用的比例系数,例如A 11.3表示原始标距为

对于非比例试样,符号A 应附以下脚注说明所使用的原始标距,以毫米(mm )表示。

例如,A 80mm 表示原始标距为80mm 的断后伸长率。

3.1.10断面收缩率percentage reduction of area

断裂后试样横截面积的最大缩减量(S 0-S u )与原始横截面积(S 0)之比的百分率。

0U

00

S -S =

100%Z X S

3.2与试验机有关的术语

3.2.1引伸计extensometer

测量试样纵向或横向变形的装置。

3.2.2引伸计标距extensometer gauge length

用引伸计测量变形时的试样的平行部分长度。

3.2.3应变速率strain rate

用引伸计标距Le测试时单位时间的应变增加值。

3.2.4平行长度应变速率的估计值estimated strain rater over the parallet length

根据横梁位移速率和试样平行程度Lc计算的试样平行长度的应变单位时间内的增加值。

3.2.5横梁位移速率crosshead separation rate

Vc

单位时间内的横梁位移。

3.2.6应力速率

R

单位时间应力的增加。

3.3与力有关的术语

3.3.1力force

力学测试中,以大小,方向和力作用点等基础自然属性描述的作用在测试对象的外部,并在其内部产生应力的矢量。

3.3.2应力stress

试样上通过某点给定平面上作用力或分力在该点的强度。

3.3.3横向应变transversal strain

垂直于施加力方向的线性应变量。

3.3.4轴向应变axial strain

施加力方向上的线性应变量。

3.3.5轴向应力axial stress

施加力方向上的应力分量。

3.3.6范围range

某变量的最大值和最小值之间的代数差值。

3.3.7应变strain

由外力所引起的试样尺寸和形状的单位变化量。

3.3.8工程应力engineering stress

按照原始横截面面积计算的轴向应力。

3.3.9正应力normal stress

垂直于给定平面上的应力分量。

3.3.10真应力true stress

按照瞬时横截面积计算的轴向应力。

3.3.11最大力maximum force

(材料呈现连续屈服特征)试样在试样中承受的最大的力值。

3..3.12最大力maximum force

(材料呈现不连续屈服特征)试样在应变硬化开始后承受的最大力。

3.4与材料性能有关的术语

3.4.1延性ductility

指材料在断裂前塑性变形的能力。

3.4.2弹性极限elastic limit

材料在应力完全释放时能够保持没有永久应变的最大应力。

3.4.3力学性能mechanical properties

材料在力作用下显示的与弹性和非弹性反应相关或包含应力—应变关系的性能。

3.4.4力学试验

测定力学性能的试验。

3.4.5弹性模量modulus elasticity

杨氏模量Ypung‘s modulus

低于比例极限的应力与相应应变的比值。

注:杨氏模量为正应力和线性应变下的弹性模量特性。

3.4.6泊松比Poisson’s ratio

低于材料比例极限的轴向应力所产生的横向应变与相应轴向应变的负比值。

3.4.7工程应变engineering straim

按照原始长度的轴向变化量除以原始长度计算的轴向应变。

3.4.8线性应变linear strain

给定线性方向的应变分量。

3.4.9真应变true strain

在缩颈开始之前,瞬时长度与原始长度之比的自然对数。

3.4.10规定非比例延伸强度proof strength,non-proportional extension

非比例延伸率等于引伸计标距(Le)规定百分率时的应力。

注:使用的符号应附以下脚注说明所规定的百分率,例如Rml。

3.4.11比例极限

材料能够承受的没有偏离应力-应变比例特性的最大应力。

注:比例极限依赖于记录数据或实验结果的观测水平。

3.4.12应力-应变曲线stress-strin curve

表示正应力和试样平行部分相应的应变在整个试验过程中的关系曲线。

3.4.13抗拉强度tensile strength

Rm

与最大力Fm相对应的应力。

注:通过拉伸试验到断裂过程中的最大试验力和试样原始横截面积之间的比值来计算。

3.4.14拉伸试验tensile test

通过拉力拉伸试验,一般拉至断裂以测定一个或多个拉伸性能的试验。

3.4.15延伸extension

试验期间任一给定时刻引伸计标距Le的增量。

3.4.16延伸率percentage extension或strain

用引伸计标距Le表示的延伸百分率。

3.4.17残余延伸率percentage penmanent extension

试样施加并卸除应力后引伸计标距的增量与引伸计标距Le之比的百分率。

3.4.18屈服点延伸率percentage yield point extension

Ae

呈现明显屈服(不连续屈服)现象的金属材料,屈服开始至均匀加工硬化开始之间引伸计标距的延伸与引伸计标距Le之比的百分率。

3.4.19最大力总延伸率percentage total extension at maximum force

Agt

最大力时原始标距的总延伸率(弹性延伸加塑性延伸)与引伸计标距Le之比的百分率。

见图1。

3.4.20最大力塑性延伸率percentage plastic extension at maximum force

Ag

最大力时原始标距的塑性延伸与引伸计标距Le之比的百分率。

见图1。

3.4.21断裂总延伸率percentage total extension at fracture

At

断裂时刻原始标距的总延伸(弹性延伸加塑性延伸)与引伸计标距LE之比的百分率。

见图1。

3.4.22屈服强度yield strength

当金属材料呈现屈服现象时,在试验期间发生塑性变形而力不增加时的应力。

应区分上屈服强度和下屈服强度。

3.4.23下屈服强度lower yield strength

ReL

在屈服期间,不计初始瞬时效应时的最低应力值。

3.4.24上屈服强度upper yield strength

ReH

试验过程中试样的实际压缩力与其原始横截面积的比值。