南京长江三桥钢索塔制作安装关键技术报告

南京三桥南主墩索塔施工测量方案

时所提供的首级施工测量控制 网点大部分被破坏 ,

这时可以利用 J 0 M 3和 J 0 M 5等 2个点 作为基线边 对全桥控制网点重新联测 。 由于下塔柱施工时视线受阻 , 在套箱上 、 下游各 加密一测点 , 并与全桥控制网进行联测平差。 当下横梁施工完毕安装钢混结合段底座时, 可 将测点分别引至下横梁两端 , 交叉换站分别定位两 底座 , 这样测量时测距短, 受其他 干扰小 , 能确保底

墩、 索塔 的施 工测量 方案及 组 织设计 , 以及施 工过 程 中的 变形观 测 。 关键 词 : 莱卡 T A 03 主墩 索塔施 工 ; 程 变形观 测 ; C 20 ; 过 方案 中图分类 号 :4 5 U 4 文献标 识码 : B

l 基 本情况

南京三桥南主墩索塔从承台面以上算起 的总高 度为 29 下横梁以下为钢筋混凝土索塔 , 1 m, 下横梁 以上为钢索塔。索塔的施工精度 要求很高, 塔柱架 设完成后垂直度要求小于 14 0 , / 0 由此要求钢混结 0 合段底座的偏差要小于 1 m, 这样钢塔柱架设 时精 m 度才能有第一道保障。

维普资讯

第3 2卷第 4期

20 0 6年 l 2月

湖

南

交

通

科

技

V 13 . 0 . 2 No 4 De . 0 6 c2 o

HUNA C N OMMU C I N C E E AND T CHNOL NI AT O S I NC E OGY

决 定加 密或 复测频 率 。

3 2 施 工测 量放 样及 方法研 究 .

2 需要解 决 的测量 问题

在南京三桥索塔的施工测量过程中将面临以下

南京大胜关长江大桥钢梁安装方案研究

南京大胜关长江大桥钢梁安装方案研究随着我国经济的飞速发展,道路和交通设施的建设越来越被重视。

其中,大型桥梁更是成为承载经济发展和社会进步的标志性建筑。

而长江大桥作为我国现代化桥梁建设的标志性项目之一,已经成为我们国家建设的标志之一。

南京大胜关长江大桥是长江上游第一座跨江铁路对等级桥梁,也是中国自主设计、自行施工的第一座大型斜拉桥,具有非常重大的历史意义和现实意义。

本文将从南京大胜关长江大桥的钢梁安装方案入手,主要探讨长江大桥建设的重要性、钢梁安装方案的制定与实施,并对桥梁施工中可能出现的安全隐患进行分析与解决。

一、南京大胜关长江大桥建设的背景南京大胜关长江大桥建设的背景,始于我国进入改革开放时期,经济发展和社会进步对跨江桥梁建设的需求越来越大。

而南京大胜关长江大桥的建设,在设计、施工、监控等多个方面都取得了国际先进的成果。

这座桥梁的建设,对于我们国家的桥梁工程建设和城市发展具有极其重要的意义。

南京大胜关长江大桥的建成,使得我国的桥梁设计技术得到了大幅提高,同时也是桥梁建设的一个重要里程碑。

二、钢梁安装方案的制定与实施随着南京大胜关长江大桥的建设步入实施阶段,钢梁安装方案的制定成为了施工中不可或缺的关键步骤。

根据项目经理的要求和实际情况,我们团队经过多次讨论制定了最终的方案,如下:1. 统筹协调在钢梁安装之前,我们团队首先需要进行整体规划和统筹协调,细致分析施工方案,确保施工过程中各路人马协同作战,协力共进,充分保证每个环节的严谨与完美。

2. 质量保证钢梁的质量保障是钢梁安装顺利实施的前提和基础。

钢梁向导溜道需保证一定的水平度和平整度,以确保钢梁安装的准确度。

3. 安全保障建设一座桥梁是一项需要牢记安全第一的工程。

而安全措施是保证施工安全的关键。

我们需要实现从施工现场的安全措施到工人的安全教育等多个方面的全面保障。

三、可能出现的安全隐患及解决方案尽管南京大胜关长江大桥建设取得了很好的成果,但在施工过程中,仍然存在着安全隐患。

南京长江三桥钢索塔架设平面控制网的建立

d sg o s r a in tc nq ea d d t r c s ig o p ca o io t l o to ewo k f rse l yo ’ — e in。 b e v t e h i u n a ap o e sn fs e ilh rz n a n r l t r o te l n Se o c n p r cin we er s a c e . e p a tc a e iid t a a o tme h d a d s r e ig c n e t a fs e il e t r e e rh d Th r cie h sv rfe h tly u t o n u v yn o c p u lo p ca o

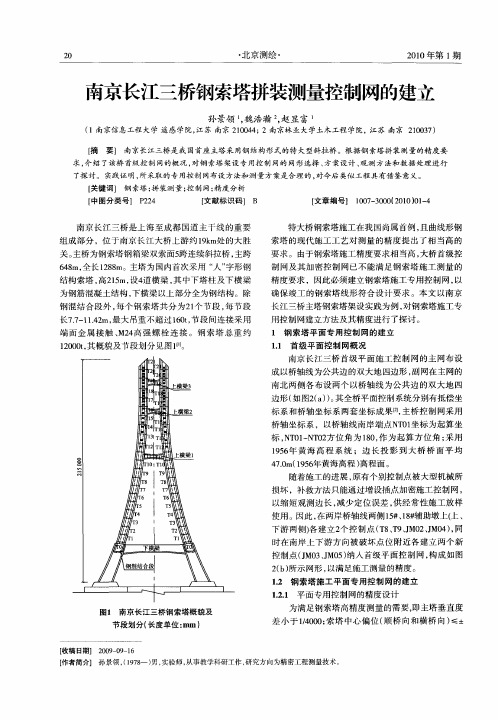

拉桥 , 主跨 6 8m, 长 128m。主塔 为 国 内首 次 4 全 8

测量专用平面控制 网, 以确保竣工 的钢索塔线形符 合设计要求 。本文以南京长江三桥主塔钢索塔架设 实践为例 , 对钢索塔施工专用平面控制网建立方法 及其精度进行探讨 。

采用 “ 字形钢结构索塔 , 2 5m, 4 人” 高 1 设 道横梁 , 其 中下塔 柱及 下横 梁 为钢 筋 混 凝 土 结 构 , 横 梁 以 下 上部分全为钢结构 。除钢混结合段外 , 每个钢索塔

Ke r s se lp ln;c b esa e rd e ywo d : te yo a l-t y d b ig ;h rz n a o to e wo k;a c r r e in o io t lc n r ln t r c u a y d sg

南京长江三桥S2标跨铁路支架施工技术总结

专业防护 员1 人, 负责与防护人员和驻站 联 络 员联系 , 专职安全 员 1 人, 负责现场 的安 全检查和安全监督; 在施工期间, 防护人员

寸步不能离开岗位,2 4 小时在岗 ;防护 设 施在为施工完毕前 ,没有拆除命令 前不 能 擅 自拆除或 撤掉 ; 5 . 2 . 3 . 2 防护的信号备品 、 通讯工具 作

互不伤害 ,杜绝各类事故发生。 5 . 1 . 4 工前做好施工技术和安全措施的 交底 ,使参与施工的作业人 员意识到本职 电话 ,及 时掌 握工 程进 展和 安全 情 况 。 5 . 2 . 2 . 5 . 吊装作业设专人负责, 各类操 作 人员必须按指挥 的各种信号 和 口令进行 5 . 2 . 2 . 6 . 绑扎构件的 吊素、 吊具 、 吊环 等需经过计算 , 绑扎的方法应正确 , 防止 吊 装 中吊索破断 ,引发事故 ;钢丝绳 、吊具 、 吊索等都要 经常逐一检查 ,发现有缺陷时 立 即更换 ,不得带病作业 。 5 . 2 . 3 人员的布置和机具的配备 5 . 2 . 3 . 1 施工地点前后1 4 o o .各设置显 示停车手信号的防护 员 1 人, 施工地点处设 ( 3) 、施工 机 械 使用 费 。对 于索 赔 费用 中的 施工 机械 使 用费部 分包 括 :由

工作 中的重点、 难点 , 熟练操作规 程 , 严格 操 作。 按照安全条例施工作业。 5 . 2 安全措施 5 . 2 . 1 安装贝雷梁时的安全措施

5 . 2 . 1 . 1 架设现场须严格执行统一指挥, 在封锁施工过程 中, 除现场指挥 人员外 , 任 何人不得指挥作业 。 5 . 2 . 1 . 2 参加安装等作业的人员要职责 分明 , 分工明确 , 建立健全岗位责任制 , 操 作人 员的分 工作 业要保持相对 的稳 定 ,不 要在 临近操作前 临时调换 工种 ,以免 由于 技术操作的不熟练 , 影响施工作业的安全 。

南京长江三桥南塔基础投标施工技术方案研究

南京长江三桥南塔基础投标施工技术方案研究摘要:主要研究了南京长江三桥南塔桩基锚碇系统+临时定位桩锚固钢套箱施工技术方案。

关键词:南塔锚碇系统临时定位桩施工1 基础构造南京长江三桥南塔采用套箱—钻孔灌注桩组合基础,桥位处常水位下水深约38m。

承台为哑铃型,平面尺寸为84.0m×29.0m,圆端部分直径为29.0m,中间联接部分长度为29.5m,宽度为13.8m,承台厚度为8.00m,封底混凝土厚度为4.6m。

套箱施工总高度为24.1m,顶标高设计为+8.50m。

基础共包括30根直径为3.0~3.3m,长度为109m变截面钻孔灌注桩。

2 比选施工方案2.1 钢管桩平台定位方案(比较方案一)采用钢管桩定位平台进行钢套箱定位锚固,之后插打钢护筒,在钢护筒上搭设钻孔平台施工桩基,并依靠钢护筒上设置的钢套箱悬吊系统实现封底混凝土浇筑。

关键措施:钢套箱向钢管桩定位平台靠位时,采用在钢套箱上设置锚固系统的方式解决,主锚、边锚及卷扬机系统相互配合完成靠位,钢管桩定位平台结构刚度要强大,能经受钢套箱靠拢时的撞击,且在钢套箱定位后能抑制钢套箱的横向摆动。

2.2 锚碇系统定位方案(比较方案二)钢套箱用定位船、导向船及其相应的锚碇系统定位,处于悬浮摆动状态,其横向摆动靠导向船的边锚来调节。

钢套箱定位后,分别插打两侧圆端4根钢护筒,在钢护筒上搭设钻孔平台施工8根桩作为锚固桩,然后,钢套箱接高下沉就位,并将8根桩处套箱封底,实现与钢套箱的锚固。

最后,依次施工其余钢护筒及钻孔桩,并依靠钢护筒上设置的钢套箱悬吊系统实现封底混凝土浇筑。

关键措施:抑制钢套箱横向摆动的措施最为关键。

由于没有很有效的强制性措施,只是增大导向船的边锚能力,很难抑制钢套箱的摆动,亦即钢套箱在钢护筒施工完成之前一直处于微摆动状态,首次施工的8根钢护筒的准确定位直接关系到整个基础施工的成败。

2.3 锚碇系统+临时定位桩施工方案(推荐方案)由于钢套箱在锚碇系统作用下处于弹性约束状态,在风浪涡流等作用下可能产生一定摆动,即使钢套箱被固定也会不停的晃动而导致钻孔精度难以达到规范要求。

南京三桥钢塔技术简介

板

板单元

块体

箱体

二、钢塔柱加工技术

钢塔焊接变形控制

¾ 控制焊接变形的工装设计 针对钢塔节段结构形式复杂、钢板厚度大的特点,从板单元、块体

和箱体等各阶段设计制做专用工装,在变形控制方面采取了反变形控制、 内外胎约束、刚性固定以及特殊部位采取特殊控制等措施 。

板块在反变形胎架上约束焊接 板块多嘴头火焰矫正机

块体组装焊接胎架二、Fra bibliotek塔柱加工技术 钢塔焊接变形控制

¾ 控制焊接变形的焊接工艺 焊接工艺的选择对减小和控制焊接至关重要,通过对焊接坡口的设

计、焊接顺序、焊接方法、焊接参数选择等精心的研究,制定出能够有 效控制焊接变形的焊接工艺。

多嘴头CO2气体 保护自动焊接

预设反变形后的 埋弧自动焊接

箱体对称施焊情况

●除钢混结合段外,一个钢塔 柱共分为21个节段,节段长7.7~ 11.942m,节段间连接采用端面 金属接触及高强螺栓连接并用接 头。

●钢塔总重12000吨。

二、钢塔柱加工技术

¾ 钢塔材料 ¾ 钢塔制造的技术标准 ¾ 钢塔焊接变形控制 ¾ 钢塔机加工工艺措施 ¾ 钢塔加工累计精度管理 ¾ 钢塔的涂装

二、钢塔柱加工技术

钢塔机加工工艺措施

¾ 加工定位及测量基准的确定 确定定位基准线是塔段机加工工艺中的一个难点,也是工艺中的重

点。 在设计中塔柱轴心线是一条非常重要的设计基准,也是端面垂直度

和塔柱垂直度等线型控制精度的测量基准,在端面机加工中以它为基准 进行找正定位将为满足加工精度要求提供可靠保证。

钢塔制造的技术标准

钢索塔制造精度的主要控制参数

精度控制参数

截面长度

截面宽度

塔柱节段组装及端面 机加工误差

南京长江第三大桥钢塔工程控制技术

第2 卷 , 4 8 第 期 2 00 7年 7月

文章编号 :1 0—6 2 (0 7 40 3—8 0 14 3 2 0 )0—1 30

・

中 国 铁 道 科 学

CH I NA RA I LW AY CI NCE S E

±4 0 .

≥ 5 O ≥ 4 O ≥ 2 5

端面金属接触 率

图 5 箱体组装

13 钢 塔 吊装 方案研 究 .

2 1 钢 塔 制造 的特 点及 难点 . 钢塔 柱制 造结 构 的特 点及 难点 如下 。 ()钢 塔柱 断 面尺 寸大 ,且 大 部分 钢 塔柱 节 段 1

经过设备方案咨询、吊装设备及技术方案征集 等工作后 ,考虑国内外现有塔 吊无法满足南京三桥 钢塔 吊装需要 ,结合曲线形钢塔精度控制特点、吊 机 与钢塔 柱连 接 的复 杂性 、工 程工 期 和钢塔 裸塔 抗 风稳 定性 要求 ,项 目直接进 行 了国际招 标 ,与 供应

段, —1 节段 中心轴线位于圆弧段上 ,塔柱节段 3 8 断面 尺寸 为 50mX6 8m,四角 均设 07m×0 8 . . . .

收稿 日 : 0 6 1 6 修 订 日 :2 0—51 期 20— — ; 1 1 期 0 7 —6 0 作者简介 :章登精 (9 7 ,男 ,安徽贵池人 ,高级工程师 。 16 ~)

维普资讯

维普资讯

第4 期

南京长江第三大桥钢塔工程控 制技术

15 3

所示 。根据 《 京 三桥钢 塔 制造 及架 设工 艺技 术标 南 准》 ,细化 编制 《 京 长 江 第 三 大 桥 钢 塔 制 造 安装 南

规则 》 。

表 2 钢 塔架设的主要精度控 制参数

南京长江第三大桥钢箱梁安装施工方案

南京长江第三大桥主桥(A2标)钢箱梁安装施工技术方案编制:审核:中港二航局南京长江第三大桥工程项目经理部二OO 四年十二月编制说明一、编制依据:1、南京长江第三大桥施工图设计第二册、第三分册,《索塔设计》(混凝土结构部分、钢结构部分);2、南京长江第三大桥施工图设计第二册、第四分册,《钢箱梁设计》;3、南京长江第三大桥A2标招标文件;4、南京长江第三大桥施工图设计第四册、第二分册《附属设施、维护检查车和梁内小车》;5、有关国家和行业技术规范、标准等;6、有关桥面钢箱梁安装会议纪要等;二、编制说明:1、桥面吊机由指挥部提供,吊架采用我局在润扬大桥C1标工程中成功使用过的吊架改制而成,并经过适应性改造设计、计算。

2、0#块钢箱梁吊装临时支架、边跨钢箱梁吊装临时支架、临时墩钢箱梁吊装临时支架施工图及其计算书已经审批,故此部分内容不再详细介绍。

3、边跨压重方案已呈报,此部分内容也不再详细介绍。

目录第一章:工程概述 (2)第一节:工程概况 (2)第二节:桥面钢箱梁技术参数 (3)第二章:钢箱梁安装施工工艺流程 (4)第三章:钢箱梁安装施工 (5)第一节:工程质量标准 (5)第二节:钢箱梁吊装 (6)一、起重设备 (6)二、零号块钢箱梁施工……………………………………………………….10.三、边跨钢箱梁施工 (12)第三节:桥面吊机施工 (14)一、桥面吊机安装 (14)二、桥面吊机荷载实验 (16)第四节:检查小车安装 (17)一、主跨江侧、岸侧检查小车安装 (17)二、辅助墩与过渡墩之间检查小车安装 (18)第五节:标准梁段施工 (19)一、施工工艺流程 (19)二、运梁船抛锚定位 (20)三、起吊 (20)四、精确就位 (21)五、临时连接 (21)六、焊接 (21)七、挂索并第一次张拉 (21)八、前移桥面吊机 (21)九、第二次张拉斜拉索 (21)十、临时墩梁段施工 (21)第六节:边跨合龙段施工 (22)一、合龙前状态 (22)二、合龙准备工作 (22)三、合龙 (22)第七节:边跨压重施工 (23)第八节:中跨合龙段施工 (23)一、合龙前的准备工作 (23)二、合龙温度选择 (24)三、合龙前线形调整 (24)四、合龙方法 (24)五、塔下临时约束解除 (25)第四章:钢箱梁安装施工质量保证措施 (26)第五章:钢箱梁安装施工安全保证措施 (27)第六章:钢箱梁安装施工主要机械设备使用计划 (29)第七章:钢箱梁安装施工劳动力使用计划 (30)第八章:钢箱梁安装进度计划 (31)第一章工程概述第一节、工程概况南京长江第三大桥主桥为钢塔钢箱梁双索面五跨连续斜拉桥,其跨径布置为63+257+648+257+63=1288m,采用半漂浮结构体系,纵向设弹性约束,限制活载及风载作用下的钢箱梁纵向漂移。

钢塔制造技术

第二章钢索塔节段制造第一节概述南京三桥钢索塔制造与安装难度,主要表现在:(1)断面大、结构形式复杂、焊缝密集、几何精度要求高,控制焊接变形、确保几何尺寸有一定难度;(2)根据受力特点及线形要求,对钢索塔节段端面加工及测量划线提出了很高的要求:要求端面平面度≤0.25mm;塔柱端面沿桥轴向和垂直于桥轴向与塔柱轴线的垂直度≤1/10000;节段间壁板金属接触率≥50%,腹板金属接触率≥40%,纵肋金属接触率≥25%;(3)塔高215m,每个塔柱共有22个节段,最重160t,而且每个接口有4000多个高强度螺栓,如何吊装、如何保证金属接触率、如何保证塔柱线形也是南京三桥钢索塔建造的难点之一。

因大断面钢索塔在国内是首次制造,没有可以借鉴的经验,为了确保南京三桥钢索塔的制造与安装质量,针对其结构和制造难点,建设单位在前期进行了大量的研究工作,翻阅了日本等国有关钢塔资料,并制作了大断面机加工试件,以摸索规律,在此基础上,经过反复论证确定了南京三桥钢索塔制造与安装工艺方案,并在生产过程中进行了不断完善优化,为该钢索塔的成功建造奠定了基础。

针对很高的几何精度要求和大量的焊接工作量,从板单元开始,制造单位采用了它约束和自约束、刚性约束和柔性约束相结合、预变形以及预留合适的焊调收缩量来控制和预防焊接变形,取得了良好的效果,其中88个钢索塔节段中有24个节段未经修整就达到了较高的精度标准。

钢索塔很高的线形要求对节段端面加工和安装提出了较高的要求,通过采用世界领先水平的加工、检测、调整设备和累积精度管理措施,有效地保证了节段的端面加工质量和桥位安装线形。

4个塔柱(即两座索塔)最后检测表明,钢索塔垂直度平均偏差达到了1/10000以上,高于标准要求1/4000。

第二节 钢索塔节段制造与安装总体方案第二节一、钢索塔节段制造与安装总体方案及工艺流程钢索塔节段制造与安装总体方案及工艺流程钢索塔节段结构制造分以下步骤完成:第一步制作板单元件;第二步制作块体;第三步节段形成;节段形成后再依次进行端面机加工、两节段立式预拼、涂装、运输及桥位安装等作业。

南京长江第三大桥钢塔柱制作与安装技术

文章编号:1003-4722(2006)02-0061-03南京长江第三大桥钢塔柱制作与安装技术李军平,李 毅,成宇海(中铁宝桥股份有限公司,陕西宝鸡721006)摘 要:南京长江第三大桥为钢塔钢箱梁双索面五跨连续斜拉桥,主桥全长1288m ,索塔为人字形塔,高215m 。

针对钢塔柱结构特点、制作与安装难点,介绍了钢塔柱的总体工艺方案、关键工艺措施等。

关键词:斜拉桥;钢桥塔;安装;施工工艺中图分类号:U448.27;U443.38;U445 文献标识码:AF abrication and E rection T echniques for Steel Pylonsof the 3rd N anjing Changjiang River B ridgeL I J un 2ping ,L I Y i ,CH EN G Y u 2hai(China Railway Baoji Turnout Bridge ,Inc.,Baoji 721006,China )Abstract :The main bridge of t he 3rd Nanjing Changjiang River Bridge ,1288m in total lengt h ,is a 52span continuous steel box girder cable 2stayed bridge wit h steel pylons and two cable pylons.The p ylons of t he Bridge are designed as inverted V shape ,each being 215m in height.In t his paper ,in t he light of t he st ruct ural feat ures and difficulties of fabrication and erection of t he pylons ,t he overall construction technology schemes and key workmanship measures adopted for const ruction of t he p ylons are dealt wit h.K ey w ords :cable 2stayed bridge ;steel pylon ;erection ;const ruction technology收稿日期:2005-07-25作者简介:李军平(1965-),男,高级工程师,1989年毕业于兰州铁道学院桥梁工程专业,工学学士,2005年毕业于清华大学建筑与土木工程专业,工程硕士。

南京长江三桥南引桥造桥机施工技术

西南交通大学

硕士学位论文

南京长江三桥南引桥造桥机施工技术

姓名:张臻

申请学位级别:硕士

专业:建筑与土木工程

指导教师:强士中;杨西忠

20070501

西南交通大学研究生学位论文第7页

,翻,工

图1—2上导梁式移动支架造桥机

1.5.3PC梁位于支架梁之上

该类型的造桥机如MZ32型移动模架式造桥机和挪威NRS公司的MSS造桥机。

该设备由主梁、导梁、横梁、推进台车、支撑托架、外模、内模、挂梁等部分组成。

利用承台或墩身作为支撑托架支撑点,模板及施工荷载由主梁承担。

主梁加上导梁其总长度大于2倍跨径便于支架在各墩之间移动,模板系统与主梁连为一体,并于桥轴线分开,使得支架顺利通过墩身。

当浇注第1跨梁时,其主梁支承于2支撑托架上,:当施工后梁段时,其前支点支于支撑托架上,后支点则利用门吊支于已浇筑梁段上,各支点设由大吨位千斤顶,脱模十分方便。

该设备的优点是Pc梁的宽度不受限制。

本工程使用的造桥机既为该类型。

南京长江第三大桥钢塔安装技术

部分 为钢 结 构 。钢 塔 柱 高 18 62m, 面 尺 寸 上 7 .8 截

下相 等 , 横桥 向宽 5 0m, . 顺桥 向宽 6 8m。 .

除钢混 结 合 段 外 , 个 钢 塔 柱 共 分 为 2 一 1个 节

维普资讯

姚 小元 , : 等 南京长 江第三大桥钢塔 安装技 术

南 京 长江 第 三大 桥 钢 塔 安 装 技 术

姚 小元 成 宇海

7 10 ) 2 0 6 ( 中铁 宝桥股份有限公 司 宝鸡 摘

要 简要介绍 了南京长江 第三 大桥钢塔的安装概 况、 安装方案以及确保安装质量和安全的施工措 施。 钢塔 安装方案 施 工措施

图2

钢塔 柱 概貌

I T I

.

一

。 _ + __J- Ll l

—

rr1 —_ I

l l

I— 广

腹 加 肋{ 板劲 (

钢塔 柱安 装 的施 工 条 件 相 对 于 钢 箱 梁 的 安装 和高 层建 筑钢 结构 的安装 具有 下 列特 点 : 1在江 面上施工 , 、 、 的环境影,g 。 ) 受风 雨 雾等  ̄ dv

I ● I t

-

t I

t I

●

- ● J

2 高 空作 业 是钢 塔 安 装 的一项 特殊 作 业 , 大 ) 最

高度达 2 0 4 m。

图 1 钢 塔 柱 断 面 及 零 件 组 成 示 意

1 2 施 工环境 与施 工条件 .

3 作 业面单 一 , ) 作业 场地狭 小 , 钢塔 外表 面需要

表 1 钢塔柱节段统计

1钢塔柱 安装 的精 密定 位是 确保 钢塔 柱安装 精 )

南京长江第三大桥南塔钢套箱首节段制作技术

南京长江第三大桥南塔钢套箱首节段制作技术姚小元 成宇海(中铁宝桥股份有限公司 宝鸡 721006)摘 要 南京长江第三大桥南塔钢套箱为哑铃形结构,简要介绍了南京长江第三大桥南塔钢套箱的结构特点、首节段制作工艺、关键控制项点以及质量保证措施。

关键词 南京长江第三大桥 钢套箱首节段 结构特点 质量控制FABRICATIO N TEC HN OLOG Y OF THE F IRST SEG MENT FO R THE SO UTHTOWER COFFERDAM OF N o.3YANGTZE R IVER BR I D GE IN NANJI NGYao X i aoyua n Cheng Y uhai(China Rai lway Turnout B ri dge Inc. B aoji 721006)ABSTRA CT The south tower coffe rda m shapes like a dumbbell 1The c ritical p rocedure include s the launching of the first segment 1It is given a brief int roduction to the str uctural feat ure s ,fabrication technology of t he fir st sec tio n ,key cont rol items and quality a ssurance mea sures of t he steel bo x for No.3Y a ngtze River Bridge in Na njing 1KE Y W OR DS N o.3Y angtze River Bridge in Nanjing segment o f co fferdam structural f eatures qu ality control第一作者:姚小元 男 1967年9月出生 高级工程师yxy @63收稿日期61 结构特点111 结构简介南京长江第三大桥为(63+257+648+257+63)m 五跨连续双塔双索面钢箱梁斜拉桥,主桥全长1288m 。

桥梁特大型深水基础设计施工新技术

桥梁特大型深水基础 设计施工新技术

2005年1月18日

报 告 提 纲

一、问题的提出 二、项目的研究 三、研究成果

问题的提出

铁板砂砂块 1、南京长江第三大桥的深水基础

6300

南京长江第三大桥的建设遇到了深水基础问题。 南京长江第三大桥的跨江主桥为双塔双索面、钢塔柱、钢箱梁 南京三桥“人”字型索塔 斜拉桥,其桥跨对称地布置为63m+257m+648m+257m+63m 。 索塔采用“人”字造型。 主桥桥位处床体断面呈不对称“V”形,深槽靠近南东岸,靠南 岸的索塔即南塔处于水深流急的江中。 南塔塔位区覆盖层由粉细砂、细中砂、砾砂、卵砾石等土层组 南京三桥桥型图 成,基岩为泥岩。覆盖层总厚度为 34.5m~39.7m。覆盖层中砂 盘(俗称铁板砂)散布,所处深度在7m左右。铁板砂强度很大, 128800 25700 64800 25700 6300 对基础设计、施工非常不利。

19

18

17

16

15

14

13

12

问题的提出

南主塔 南临时墩

南塔基础是南京三桥设计、施工难度最大的深水急流基础。 由于索塔采用“人”字形,所以索塔基础长度很大。南塔的基础 平面尺寸达到了29m×84m,其承台高度亦达到了7.5m,为特别大 型的流水中基础。 D300 D300 D250 D300 D300 南塔位洪水期自然水深最大可超过 50m,设计垂线平均流速达到

身体健康 新春愉快!

F F F F P P

16.43

5.79m F 28.21m

F

F

F

P

P

q

3.64m

q

南京长江三桥南塔施工技术

南京长江三桥南塔施工技术

周湘政;彭力军

【期刊名称】《中外公路》

【年(卷),期】2007(27)4

【摘要】南京长江三桥索塔为钢-混凝土混合索塔,结构形式为国内首创,高塔施工影响因素多,安装技术复杂,精度控制难度大。

特别是钢混结合段施工和钢塔安装施工技术为同类型桥梁施工提供了宝贵经验。

【总页数】3页(P115-117)

【关键词】斜拉桥;钢-混凝土混合索塔;钢混结合段;施工技术

【作者】周湘政;彭力军

【作者单位】湖南路桥建设集团公司

【正文语种】中文

【中图分类】U445.1

【相关文献】

1.南京长江第三大桥南塔钢套箱首节段制作技术 [J], 姚小元;成宇海

2.南京长江三桥南塔基础投标施工技术方案研究 [J], 罗慧香;邱绪武

3.南京长江第三大桥南塔基础施工 [J], 任剑波;刘晓东;彭力军

4.南京长江第四大桥南主塔竖杆、钢拱梁施工技术 [J], 许垒;关羽

5.南京长江第五大桥南边塔施工技术分析 [J], 张毅君

因版权原因,仅展示原文概要,查看原文内容请购买。

南京三桥钢塔柱顶端节段的制作与安装技术

2 该节 段 结 构形 式 复 杂 且 组成 零 件 多 , 多 次 ) 需

作业 才 能完成 节段 组装 , 以方 案需 更为 合 理 。 所

3 斜盖板 轮廓尺 寸 为 84 3mmx68 0mm, ) 2 0 采 用板 厚 为 1 4 mm 与 3 . mm 的 板 对 接 而 成 , 板 中 0 且 央 还 开设观 光窗 I , = 刚性较 差 , l 组装 有一定 难 度 。

ma uatr n fcue

troe un vr

板 间及壁板 拐 角 处均 为 深 坡 口焊 缝 , 箱 与 腹板 连 锚

1 概 述 、 …,

接 处 为熔 透焊 缝 , 而塔 柱节 段 几何精 度要 求 高 , 口 箱

顺 桥 向和横 桥 向宽度 允许 偏差 为 ±2mm, 角线 及 对

OF T

ku Z iu k J n i i hg o i u pn g

( hn ala u ot ig n . B C iaR i yT r u d eIc w n Br a

7 10 ) 2 0 6

AB TRA Th te o rO h i nigB ig a o l ae tu tr 。whc sdf cl t n fcue S CT ese l we ft eThr Na ] r eh sac mpi tdsr cue t d n d c ih i iiut oma ua tr f

南京三桥主桥采腑锕塔柱 , 国内首创。塔柱 为 外侧圆曲线部分半径 70m, 25 设四道横梁, 2 高 1 m,

其中下塔柱及下 横梁为钢筋混凝土结构 , 其他部分

扭转允许偏差为 ±3m m。所 以塔 段的箱 口尺寸及

扭 曲 变形 的控 制有一 定 的难度 。

南京长江三桥钢索塔制作安装关键技术报告

南京长江第三大桥钢索塔制造安装关键技术报告2005年11月各位领导专家,你们好!南京长江第三大桥(简称南三桥)已在万人瞩目下、在大桥建设相关单位的共同努力下顺利开通了。

南三桥在建设过程中,在设计、施工和组织上取得了不少引人瞩目的成就,值得我们进行总结和回顾。

在此,我特别向大家作钢索塔制造安装关键技术的总结报告。

南三桥钢塔制造安装工程,施工合同签订于2003年11月,完工于2004年12月,历时仅1年1个月,创国际上同等规模桥梁钢索塔制造工期最短的记录。

南三桥钢索塔的制造安装精度,完全达到了设计要求,达到世界先进水平。

南三桥建成前,世界上比较有名钢索塔桥梁主要分布在日本、法国、美国、意大利和泰国等国家,其中以日本居多,而且日本的明石海峡大桥堪称当今世界上已建的大型钢索塔桥梁的代表。

所以,当时日本的桥梁钢索塔制造施工技术在世界上独占鳌头,代表了世界先进水平。

我的报告分以下几个部分:一.南三桥钢索塔简介南京长江第三大桥设南塔和北塔两个钢索塔,塔高215m,每个索塔由两个塔柱呈“人”形组成,两塔柱间用三道横梁连接,每个塔柱分21节端,节端重105t~139.57t。

每个索塔连同钢混结合段在内重约6000t,全桥钢索塔重约1200t。

钢索塔节段断面为6.8m×5m的切角矩形,节端间采用端面金属接触、摩擦型高强螺栓连接并用的接头形式。

节段主要承受和传递压弯荷载。

二.钢塔制造安装主要精度要求和制造难点1.钢塔制造和安装主要精度要求2.钢塔制造安装主要技术难点分析通过对钢塔整个制造安装过程进行分析研究后,并结合日本咨询公司提供的资料,我们认为:桥梁钢索塔的制造安装在国内尚属首次,施工难点很多,难度也较大,但其中比较突出的是节段制造焊接变形的控制及节段端面的精密加工。

节段制造焊接变形的控制:由于钢索塔节段箱体断面大、几何精度要求高,四个角部焊缝集中并且填充金属量大,焊接收缩量和90°直角的控制难度很大,而焊接收缩量和90°直角的控制效果直接影响钢塔节段箱口尺寸和节段扭曲,箱口尺寸和节段扭曲误差是引起钢索塔相邻节段错边的直接原因。

南京长江三桥钢索塔拼装测量控制网的建立

11 首级 平面 控 制 网概 况 .

钢混结合段外 , 每个钢索塔共分为2 个节段 , 1 每节段

长 7 — 1 2 最 大 吊重 不 超过 10, 段 间连 接 采 用 . 1. m, 7 4 6t 节 端 面 金 属 接 触 、 4 强 螺 栓 连 接 。钢 索 塔 总 重 约 M2 高

要求。由于钢索塔施工精度要求相 当高 , 大桥首级控

制 网及 其 加密 控 制 网 已不 能 满 足 钢索 塔 施 工 测量 的 精 度要 求 ,因此必 须建 立 钢索 塔施 工 专用 控制 网 , 以 确 保 竣 工 的钢 索 塔 线形 符 合 设计 要求 。本 文 以南 京 长 江 三桥 主塔 钢索 塔架 设 实践 为 例 , 对钢 索 塔施 工专 用控制 网建 立方法 及 其精 度进 行 了探 讨 。

以缩短观测边长 , 减少定位误差 , 供经常性施工放样

使用 。因此 , 岸 桥轴 线两 侧 1# 1# 在两 5 、8 辅助 墩上 ( 、 上 下 游 两侧 ) 建 立 2 控 制 点 ( 8T 、 0 、M 4 , 各 个 T 、9J 2J 0 )同 M 时 在 南 岸上 下 游 方 向被 破 坏 点位 附近 各 建 立两 个 新 控 制 点 (M 3J 0 ) 入 首 级平 面 控 制 网 , 成 如 图 J 0 、 5纳 M 构

1 5 年 黄 海 高 程 系 统 ;边 长 投 影 到 大 桥 桥 面 平 均 96

4 . 15 年黄 海高 程 ) 程面 。 70 9 6 m( 高 随着 施 工 的进 展 , 原有 个 别控 制点 被 大型 机械 所 损坏 ,补 救 方法 只 能通 过增设 插 点 加密施 工 控 制 网 ,

南京长江第三大桥钢塔工程控制技术

南京长江第三大桥钢塔工程控制技术

章登精

【期刊名称】《中国铁道科学》

【年(卷),期】2007(028)004

【摘要】南京长江第三大桥索塔为"人"字形曲线钢塔.通过试验验证钢筋混凝土棒剪力键群传递荷载的传力机理及承载能力,并编制了制造及架设工艺技术标准.钢塔制造采用板单元件、块体、箱体三阶段制作工艺;采用组装胎型和施焊方法,控制曲线钢塔线型;开发集激光跟踪测量、计算机控制及液压技术于一体的精密加工找正技术,进行钢塔端面加工;采用计算机预拼代替多节段实际预拼,开发精度管理系统进行累计精度控制.钢塔架设采用自立式定臂塔机吊装,施工过程中对关键部位布设应变计进行实时监测,严格工序检查和现场检测,3个月完成高232 m、最大重160 t 的钢塔吊装;形成并采用TMD、TLD相结合的钢塔吊装被动制振方案.2005年9月交工验收检测:安装端面接触率≥65%,最大偏位≤1/6 000.

【总页数】8页(P133-140)

【作者】章登精

【作者单位】南京长江第三大桥建设指挥部,江苏南京210028

【正文语种】中文

【中图分类】U443.38

【相关文献】

1.南京长江第三大桥钢塔安装技术 [J], 姚小元;成宇海

2.南京长江第三大桥钢塔柱安装施工 [J], 李宗平;唐启;张六一

3.南京长江第三大桥钢塔设计研究概述 [J], 钟瑶;郁犁

4.南京长江第三大桥钢塔柱安装 [J], 胡冬勇;李宗平;唐启

5.南京长江第三大桥钢塔制造精度管理 [J], 沈斌

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

南京长江第三大桥钢索塔制造安装关键技术报告2005年11月各位领导专家,你们好!南京长江第三大桥(简称南三桥)已在万人瞩目下、在大桥建设相关单位的共同努力下顺利开通了。

南三桥在建设过程中,在设计、施工和组织上取得了不少引人瞩目的成就,值得我们进行总结和回顾。

在此,我特别向大家作钢索塔制造安装关键技术的总结报告。

南三桥钢塔制造安装工程,施工合同签订于2003年11月,完工于2004年12月,历时仅1年1个月,创国际上同等规模桥梁钢索塔制造工期最短的记录。

南三桥钢索塔的制造安装精度,完全达到了设计要求,达到世界先进水平。

南三桥建成前,世界上比较有名钢索塔桥梁主要分布在日本、法国、美国、意大利和泰国等国家,其中以日本居多,而且日本的明石海峡大桥堪称当今世界上已建的大型钢索塔桥梁的代表。

所以,当时日本的桥梁钢索塔制造施工技术在世界上独占鳌头,代表了世界先进水平。

我的报告分以下几个部分:一.南三桥钢索塔简介南京长江第三大桥设南塔和北塔两个钢索塔,塔高215m,每个索塔由两个塔柱呈“人”形组成,两塔柱间用三道横梁连接,每个塔柱分21节端,节端重105t~139.57t。

每个索塔连同钢混结合段在内重约6000t,全桥钢索塔重约1200t。

钢索塔节段断面为6.8m×5m的切角矩形,节端间采用端面金属接触、摩擦型高强螺栓连接并用的接头形式。

节段主要承受和传递压弯荷载。

二.钢塔制造安装主要精度要求和制造难点1.钢塔制造和安装主要精度要求2.钢塔制造安装主要技术难点分析通过对钢塔整个制造安装过程进行分析研究后,并结合日本咨询公司提供的资料,我们认为:桥梁钢索塔的制造安装在国内尚属首次,施工难点很多,难度也较大,但其中比较突出的是节段制造焊接变形的控制及节段端面的精密加工。

节段制造焊接变形的控制:由于钢索塔节段箱体断面大、几何精度要求高,四个角部焊缝集中并且填充金属量大,焊接收缩量和90°直角的控制难度很大,而焊接收缩量和90°直角的控制效果直接影响钢塔节段箱口尺寸和节段扭曲,箱口尺寸和节段扭曲误差是引起钢索塔相邻节段错边的直接原因。

节端端面精密加工:南三桥钢索塔有两项非常重要且精度要求很高的技术指标:索塔的垂直度和节段间金属接触率。

由于设计对节段间有金属接触的要求,所以这两个指标必须靠节段的精密加工来保证,而且由于大型工件的精密加工对切削参数的选用、环境温度的变化及工件刚性等因素非常敏感,对测量技术有很高的要求,所以不只是在国内,在国际上也是少数工业发达的国家才能涉足的领域。

所以说,这次南三桥钢塔节端的加工对施工单位来讲是一次高难度的挑战。

三.钢索塔制造安装流程四.钢索塔节端加工制造关键技术研究为了在规定的工期高质量地完成南三桥钢索塔的制造安装任务,我们针对钢索塔制造安装的技术难点和难题,在生产前和生产过程作了大量的试验和研究工作,获取了不少重要而珍贵的试验数据,并取得了一些对钢索塔制造有实际工程价值结论,下面,我对其中较为重要内容进行介绍。

1.索塔节段钢结构制作焊接变形控制研究研究内容和目的:z研究和优化节段钢结构制作的工艺方法和工艺参数,以尽可能控制和减小节段钢结构制作过程中的焊接变形,最终保证节段的制作精度达到设计要求。

研究过程和结果:单元块体划分方法z节段钢结构制作分三个步骤第一步制作板单元件。

第二步制作块体。

第三步将块体组装焊接成节段。

z各制作阶段的变形控制措施¾板单元制作焊接变形控制措施a)在制作壁板单元时,为了有效控制焊接变形,板块纵肋焊缝焊接时制作了焊接胎架。

该焊接胎架可以通过活动的反变形板预置钢索塔的线形和焊接反变形量,控制板块的弯曲变形。

b)在制作壁板单元时,纵肋焊接采用对称焊焊接方式。

c)在制作壁板单元时,采用专用设备进行焊接变形热矫正。

d)隔板制作焊接时,对隔板进行多点强制约束,并采用对称、分散的焊接方法。

纵肋焊接专用胎架采用对称二氧化碳气体保护焊焊接方式减小变形专门研制的焊接变形热矫形机隔板焊接变形控制措施¾ 块体制作焊接变形控制措施a) 设计制造块体组装焊接专用工装,工装具有调整线形和对块体进行约束的功能,借以实现对块体线形和焊接变形的控制。

b) 块体按照要求组装后,四周均用丝杠顶紧,上部用压紧横梁固定,对块体进行外约束。

c)端部设置工艺隔板、直角部位有角件形成内约束。

d)拐角处焊缝预留焊接收缩量,然后焊接。

正在组装过程中的块体组装完成的块体¾节段组装焊接变形控制措施a)确定合理的焊接顺序和焊接方向;b)控制每一条焊缝各位置下的焊接填充量;c)角部壁板间外侧无孔部位增加刚性三角形焊接固定码,箱口有孔部位增加栓接固定码;d)壁板与壁板间、腹板与壁板间无孔部位增加刚性三角形焊接固定码,箱口有孔部位增加栓接固定码;e)节段外侧适当部位与胎架增加刚性连接;f)所有的焊缝在刚性约束的情况下在胎架中完成。

节段组装焊接胎架内角约束外角约束¾节段钢结构制作主要项点检验结果统计小结:南京三桥钢塔节段制造过程中,采用板单元→块体→节段的组装方案,对结构形式密集焊缝进行分步分级控制;预留适当焊接收缩补偿量,设置合理的反变形量;通过工装进行约束,控制和减小了焊接变形;采用合理的焊接方法及焊接顺序等,有效的控制了钢塔节段的焊接变形,保证钢塔节段几何尺寸精度。

2. 节段加工和测量时的姿态调整和支撑反力管理方法研究 研究内容和目的:z 节段平放时支撑反力和节段变形关系的研究 z 节段加工时姿态调整方法的研究 研究结果:z 支撑反力的不同组合会引起节段不同程度和形式的扭曲变形。

z 支撑位置的不同组合会引起节段不同程度和形式的弯曲变形。

z 以上两种变形都引起加工误差不可忽略。

z 按照有限元分析和试验结果,只要支撑位置按指定位置布置、反力的大小按下列条件要求控制,节段的弯曲变形和扭曲变形就能控制在可接受的范围之内。

z 利用数控液压支撑定位系统能同时完成支撑反力大小的控制和节段姿态的调整。

数控液压支撑定位系统为快速准确调整节段和机床间的位置及进行支撑反05.02121≤+−N N N N ││05.04343≤+−N N N N ││反力控制力控制而设计制造的一套高精度专用数字控制找正定位系统,系统既能用负载作为反馈信号进行力大小调整控制(控制精度±1t ),也能用液压顶升部件的工作位移作为反馈信号进行位移调整控制。

¾ 系统主要技术指标如下(参照图2.7.7坐标系):a) 绕x 轴角度调整控制精度: 1/40000 b) 绕y 轴角度调整控制精度: 1/80000 c) 绕z 轴角度调整控制精度: 1/70000 d) z 向调整精度:0.1mm3.z 节段加工或测量时,工件本身温度随时间的变化或温度场分布的不均都会带来加工或测量误差,对此,采取了以下措施:¾ 对机加工车间采取隔热隔光措施,降低外部气温变化对机加工环境温度的影响,在厂房内四周设置空气对流风机,保证厂房内温度场均衡 ,降低机加工厂内环境温差。

¾ 机加工车间内设工件均温区,提前对节段的温度进行均衡,保证塔柱节段划线加工前温度与机加工时的温度保持一致。

¾将端面精加工工序放在温差最小的时段进行。

为了监测厂房内温度变化情况,找出不同时期温差最小的时段,我们坚持对厂房内温度进行24小时监测,并绘制温度变化曲线。

下面为2004年10月20日机加工车间的温度变化曲线。

4.节段加工测量方法试验和研究试验和研究目的:z确定钢索塔节段的空间精密测量方法z确定钢索塔节段平面度的测量方法研究过程和结果z通过对工业测量网系统和激光自动跟踪测量系统(简称API)进行对比研究后,我们最终选用了API测量系统,理由是API测量系统具有功能强大、精度高、测量效率高、测量结果可靠、使用方便、维护简单等优势。

明石海峡桥钢索塔节段加工时机床平面度的测量明石海峡桥钢索塔节段空间测量方法南三桥钢索塔节段空间测量方法5.节段端面加工前基准标定方法研究研究内容和目的:z确定节段加工找正及测量的工艺基准。

z研究节段加工找正基准的标定技术。

研究过程和结果:z基准的选定用节段安装位置的顺桥向及横桥向轴心面作为节段加工和安装基准,因为这两个基准面能更准确反映节段在钢塔安装时的空间位置,但这两个面虽然存在但是无形的,在施工中必须用其它有形的特征代替它。

经研究,我们最终选用划线和激光标靶两种方式标定节段加工找正基准。

节段加工找正及测量的工艺基准¾基准的测量和计算用API激光测量仪对节段实体端面轮廓上的特征点及壁板上的3个激光标靶进行空间测量。

测量完成后在计算机中用测量数据构造节段的三维数据模型MS。

然后根据设计图纸,在计算机中利用节段端面角点的理论数据构造理论节段的三维数据模型ML。

用专用程序在同一坐标系中将理论节段数据模型ML 与实际节段数据模型MS 进行最小二乘意义上的最佳拟合,其数学模型是求解满足下列条件的x,y,z,θx,θy,θz :∑=2012min(i dx +∑=2012i dy +)4012∑=i dz =f1(x,y,z,θx,θy,θz)其中x,y,z,θx,θy,θz 为MS 在ML 坐标系中的位置姿态参变量变量。

当MS 与ML 的位置关系满足以上条件时,用ML 的基准面代表MS 的基准面。

¾ 基准面的标识a) 用划线标识基准面在节段理论模型ML 与实际模型MS 最小二乘最佳拟合状态下,求出理论节段模型ML 横桥和顺桥向轴心面与实际塔段数据模型MS 的交线,根据计算结果用专MS的建立用划线工装在工件壁板表面划出端面机加工线及基准面与壁板的交线,这些线将作为钢塔预拼和安装时最重要的的测量标识。

b)用激光靶标标识基准面6.节段加工找正方法南京三桥节段机加工找正用了一套具有明显创新性的技术。

其原理是:用API对机床及节段壁板上的3个激光站标进行测量,对测量数据进行处理,确定出工件与机床准确的位置关系,然后用数控液压调整装置调整工件的姿态,使机床与工件的相互位置达到要求。

由于用激光站标进行找正不存在划线误差,测量精度很高,而且工件姿态的调整过程为计算机控制,所以找正效率和精度很高。

7. 节段端面切削工艺优化试验试验目的z 研究工件振动对加工的影响及对措z 优化切削参数z 优化切削顺序试验内容和结果z 采用抑振工装减少工件振动对加工的影响。

z 端面加工时,切削参数的选用对加工面的平面度、粗糙度、刀具寿命及加工效率等都有直接的影响,所以我们用不同的切削参数组合进行了多次切削试验,并经过对试验结果进行分析和对比后,才最终确定了端面加工正式生产工艺参数。

z 节段端面加工时由于加工机床本身综合精度的影响,刀具不同的走刀顺序会使端面加工平面度产生不同的值,为此,我们通过对多种不同的走刀顺序方案进抑振措施行试切对比,最终选择了如图所示走刀顺序。