棉织物酶氧退煮漂一浴工艺研究

纯棉织物一浴法退煮漂工艺流程

纯棉织物一浴法退煮漂工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!纯棉织物一浴法退煮漂工艺流程。

1. 退煮。

目的,去除织物上的淀粉、油脂等杂质。

棉织物直接混纺染料退煮漂染一浴工艺

棉织物直接混纺染料退煮漂染一浴工艺棉织物直接混纺染料的退煮漂染一浴工艺是一种相对简单、经济的染色工艺,能够同时退煮和漂白棉、化纤混纺织物,并实现与色泽的同时,其尤其适用于小批量、多色、多样的产品染色。

下文将对该工艺的实验过程、方法、参数、注意点等方面进行详细阐述。

一、实验目的通过退煮漂染一浴法对混纺织物进行染色,并探究该工艺条件下染色效果的优劣和影响因素,为后续混纺织物染色工艺的优化和改进提供参考。

二、实验材料1. 棉纶混纺织物;2. 直接混纺染料(紫色、黄色、蓝色);3. 高锰酸钾、硫酸、氢氧化钠、过氧化氢、复合退洗剂等染料退煮漂染剂;4. 洗衣液、中和剂等辅助剂;5. 称量器、计时器、比重计、电子天平等实验设备。

三、实验步骤1. 准备工作将混纺织物从仓库中取出,按约定比例混合。

用洗涤液清洁混纺织物,在常温水中浸泡1~2分钟,然后反复漂洗,直至水清。

将织物沥干,称量其重量,记录数据。

2. 退煮漂染工艺制定将直接混纺染料按照比例加入恒温搅拌槽中,加入恰当量的染料退煮漂染剂、中和剂等。

待搅拌槽中溶液温度升至指定温度时,将混纺织物放入槽中,搅拌均匀,开始染色处理。

3. 浸泡时间和温度控制染色过程分为加温、染色、漂洗、处理四个阶段。

其中,加温阶段要控制温度不超过96℃,持续30分钟;染色阶段温度降至60℃,染色时间为50分钟;漂洗阶段温度增至80℃,漂洗时间为20分钟;处理阶段温度恢复至96℃时添加复合退洗剂,搅拌30分钟。

浴比为1:10(织物重量:染料配方总量),药水总量是织物重量的10倍。

4. 水洗平整将染好的织物取出,放在清水中反复漂洗,去除表面的残留。

之后大量漂洗,改变水温让其逐渐降低,直至室温。

晾干后进行再次称重和记录颜色。

四、实验注意事项1. 实验过程中需要佩戴相关的防护用品,时刻保持注意力集中,避免发生任何意外。

2. 确保搅拌容器洁净干燥,并在染色前进行清洗消毒,防止杂质对染色工艺的影响。

棉织物退煮漂轧蒸一浴法技术研究

棉织 物 含 有 棉 籽 壳 、 棉 蜡 、果 胶 、色 素 等 杂 质 ,不利 于碱 剂 的渗透 。这 就需要 对棉 织物 进行 处

理 ,传统 的 前 处 理 工 艺 一 般 都 需 要 经 过 退 浆 、煮

练 、漂 白这三 道工 序 ,传统 前处理 工 艺路线 长 、碱

耗 、能耗 、水 耗都 比较 大 ,污水 多等 不利 环保 ,织 物易 产 生 疵 病 等 缺 点 。 因 此 ,人 们 开 始 关 注 着 退

,l n , l g  ̄

Z HOU Ja g in

( o eeo M t a n e te,Z e agS i T c nvr t,H gh u3 0 1 ,C i ) C l g f a r l a dT x l l e s i i s h j c — eh U i sy a zo 10 8 h a i n ei n n

1 1 实验 材料 :生 坯棉 布 . 12 实验 药 品 :精 练 剂 H .1 、H .1 cn ( ) . S17 S 17 oc 1 、

H .1cn 2 、H .1 cn ( ) ( 州 华晟 ) S17 oe( ) S 17 oc 3 杭 ,片 碱 ( a H ,H 0 3 % ) N O ) 2 (0 。

Sr n t t gh e

0 引 言

退 、煮 、漂 一步 完成 ,有 效地 增强 处 理后织 物 的各 种物 理 性 能 ,而且 能 降 低 生 产 成 本 ,提 高 生 产 效

率 ,增 加经 济效 益 ,实现 清 洁生产 。所 以如何 选择 优 良的精练 剂是 一 浴 法 工 艺取 得 成 功 的关 键 之 一 。 本 次实 验 ,选 择 了 精 练 剂 H S一17 1 、H S一17 oc 1cn ( ) S一17 oc( ) S一17 oe ( ) 1 、H 1cn 2 、H 1 cn 3 ,测试 其

棉织物退煮漂一浴法前处理汇总

实验五棉织物退煮漂一浴法前处理

【实验目的】

掌握棉织物退煮漂一浴法前处理工艺处方及工艺条件控制,为下道工序提供合格的半制品。

【实验原理】

NaOH为主练剂,能使淀粉、PV A等浆料发生膨化和部分溶解。

过氢化氢对共生物色素具有漂白作用。

【实验过程】

一、实验准备

1、仪器设备

托盘天平、电炉子、玻璃棒、染杯(1000ml)、量筒、温度计、角匙

2、染化料

NaOH、亚硫酸钠、渗透剂JFC、双氧水、硅酸钠、PH试纸、平平加O

3、实验材料

纯棉平纹细布50g

二、工艺处方

30%H2O220g/l

NaOH 20g/l(PH值10.5-11)

硅酸钠3g/l

渗透剂JFC 3g/l

平平加2g/l

三、工艺条件

坯布→浸渍(室温)→煮布(98~100℃,60min,浴比1:20)→水洗→晾干

四、操作步骤

1、称取规定量织物。

2、按处方配好煮练液

在染杯中按1:20加入水,加入NaOH、硅酸钠、渗透剂JFC、平平加O,用试纸检验PH值为10.5-11。

再加入规定量的H2O2。

3、将坯布投入配好的煮练液中,室温浸透(1~2min)。

4、升温至规定温度,保持60分钟。

5、水洗或用2%硫酸洗至中性、晾干。

五、实验报告

1、贴样,处理前后的织物对比。

2、注明实验过程中出现的问题及处理方法。

六、注意事项

1、NaOH加水,放热反应,因此最好先制成溶液

2、硅酸钠、平平加也宜加入前溶解好

3、在沸煮过程中,水会被蒸发减少,要适当补水。

铜配合物用于棉针织物低温酶氧一浴漂白

铜配合物用于棉针织物低温酶氧一浴漂白【摘要】本文主要探讨铜配合物在棉针织物低温酶氧一浴漂白中的应用。

通过介绍铜配合物作为催化剂的优势和低温酶氧一浴漂白技术的原理,分析了铜配合物在该技术中的作用和潜在价值。

在对低温酶氧一浴漂白技术的发展进行探讨的提出了未来研究方向,为进一步挖掘铜配合物在棉针织物漂白领域中的作用提供了理论基础。

结论部分总结了铜配合物在该领域的潜在价值,强调了其在低温酶氧一浴漂白中的重要作用。

本研究不仅有助于推动棉针织物漂白技术的发展,也为提高生产效率和降低环境污染提供了新思路和方法。

【关键词】铜配合物、棉针织物、低温、酶氧一浴漂白、催化剂、技术原理、发展、作用、潜在价值、未来研究、结论。

1. 引言1.1 研究背景铜配合物在棉针织物低温酶氧一浴漂白中的研究背景可以追溯到对环境友好、高效低温漂白技术的迫切需求。

传统的漂白剂往往包含大量的漂白活性组分,使用过程中产生大量的废水和废气,给环境造成了严重的污染。

寻找一种环保、高效的棉纤维漂白方法势在必行。

铜配合物因其在催化反应中的高效性和低毒性而备受关注。

在棉织物漂白中,铜配合物可以作为催化剂,通过对过氧化氢的活化,促进酶氧反应的进行,从而实现低温、高效的漂白效果。

铜配合物还具有较好的稳定性和再生性,可以循环利用,降低漂白成本。

随着现代纺织工业的发展和环保意识的提高,低温酶氧一浴漂白技术逐渐成为主流。

铜配合物作为催化剂的优势和低温酶氧一浴漂白技术相结合,为棉针织物的漂白提供了新的解决方案。

对铜配合物在棉针织物低温酶氧一浴漂白中的作用机制和优势进行深入研究,具有重要的理论和应用价值。

1.2 研究意义铜配合物在棉针织物低温酶氧一浴漂白中的研究意义主要体现在以下几个方面:1. 环保性:传统的棉织物漂白方法往往会产生大量的废水和废气,对环境造成严重污染。

而采用铜配合物作为催化剂的低温酶氧一浴漂白技术能够有效减少漂白过程中的化学品使用量,降低漂白废水的排放量,减少对环境的影响。

第一部分 棉织物的退浆煮练双氧水漂白一浴法工艺及染色对比实验

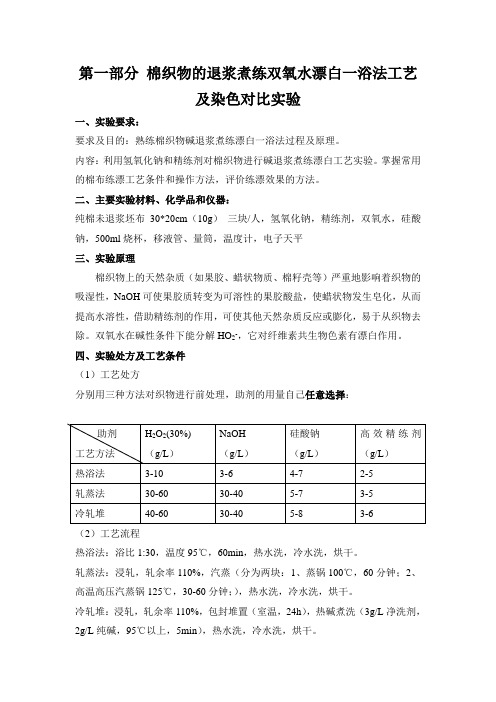

第一部分棉织物的退浆煮练双氧水漂白一浴法工艺及染色对比实验一、实验要求:要求及目的:熟练棉织物碱退浆煮练漂白一浴法过程及原理。

内容:利用氢氧化钠和精练剂对棉织物进行碱退浆煮练漂白工艺实验。

掌握常用的棉布练漂工艺条件和操作方法,评价练漂效果的方法。

二、主要实验材料、化学品和仪器:纯棉未退浆坯布30*20cm(10g)三块/人,氢氧化钠,精练剂,双氧水,硅酸钠,500ml烧杯,移液管、量筒,温度计,电子天平三、实验原理棉织物上的天然杂质(如果胶、蜡状物质、棉籽壳等)严重地影响着织物的吸湿性,NaOH可使果胶质转变为可溶性的果胶酸盐,使蜡状物发生皂化,从而提高水溶性,借助精练剂的作用,可使其他天然杂质反应或膨化,易于从织物去除。

双氧水在碱性条件下能分解HO2-,它对纤维素共生物色素有漂白作用。

四、实验处方及工艺条件(1)工艺处方分别用三种方法对织物进行前处理,助剂的用量自己任意选择:(2)工艺流程热浴法:浴比1:30,温度95℃,60min,热水洗,冷水洗,烘干。

轧蒸法:浸轧,轧余率110%,汽蒸(分为两块:1、蒸锅100℃,60分钟;2、高温高压汽蒸锅125℃,30-60分钟;),热水洗,冷水洗,烘干。

冷轧堆:浸轧,轧余率110%,包封堆置(室温,24h),热碱煮洗(3g/L净洗剂,2g/L纯碱,95℃以上,5min),热水洗,冷水洗,烘干。

织物前处理后烘干,然后测白度,最后对织物进行染色。

工艺如下:A、将每一块织物质量剪为3克,浴比为1:50。

染料用量为2%,吸取规定量染料置于烧杯中,加水至规定体积。

B、将烧杯置于水浴中加热至染色规定温度。

元明粉40 g/L,纯碱20g/LC、将预先经温水润湿过的织物挤干后投入染浴中,染色10分钟后加入元明粉,元明粉分两次加入,每次加入1/2,每次加完之后继续染10分钟。

D、将试样取出,在染浴中加入碱剂碳酸钠,搅拌均匀后将试样再放入染浴(此时为固色浴)中固色30分钟。

酶氧煮漂一浴工艺中的酶活稳定性

S a iiy o n y e a tv t n o e b t o e s o c urng a d pe o i l a h n t b lt f e z m c i iy i n a h pr c s fs o i n r x de b e c i g

因为在 漂 白过 程 中 , 酸 、 碱 、 温等 条 件 都 会 大 大 力测定 见文 献 。 强 强 高 降低酶 活 , 并推 断真正 起作用 的也许 不是 酶 本身 , 是 13 酶适 宜 p 值 的测 定 而 . H 双氧水 和酶制剂 中所含 的表 面活性 剂 r 。 5 ] 配 制不 同 p H值 缓 冲液 采 用 0 2 m LL磷 酸 氢 . o/ 本试 验选取染 整 行 业 常 用 的几 种 精 练 酶 , 过 测 二 钠-. o L柠 檬 酸缓 冲液 配 制 p 通 ( 1m l ) / H值 3~9溶 液 ; 定 酶活 , 寻找不 同酶的最 稳定 反应 条件 ; 在不 同温度 采 用 0 1m lL碳 酸钠 . 酸氢 钠缓 冲液 配制溶 液。 并 . o / 碳 下 , 生 物 酶 与双 氧 水 作 用 不 同 时 间 , 定 残余 酶 活 将 测 用不 同 p 值 的 缓 冲液 配 制 纸浆 酶 、 胶 酶 和 纤 H 果

a d 1 e p c iey h he n y e a h ih s cii tt e tm p a ue o 0~7 ℃ 。 n r tbea e ti — n r s e t l.T e t re e z m s h dt e hg e ta t t a h e ert r f 1 v vy 6 0 a d we e sa l t c rana a

棉织物退煮漂轧蒸一浴法技术研究

棉织物退煮漂轧蒸一浴法技术研究2006年纪代奶识校f第4期棉织物退煮漂轧蒸一浴法技术研究周疆(浙江理工大学材料与纺织学院,杭州310018)研究报告摘要:文章研究精练剂在棉织物退,煮,漂,轧,蒸等前处理过程中的作用,以及棉织物在处理后的性能.实验选择了HS-II7,HS-II7CONC(1),HS-117CONC(2),HS-II7CONC(3)4种精练剂,测试其精练的性能,同时初步探讨这4种精练剂的使用方法和效果.关键词:棉布;精练剂;一浴法前处理;白度;毛效;强力中图分类号:TS192.53文献标识码:A文章编号:1009-265X(2006)04一OO04—04 AStudyontheOne-stepPrelrealmentofD|蜘,ll~ng,ZHOUJiang(CollegeofMaterialsandTextiles,ZhejiangSci—TechUniversity,Hangzhou310018,China)Abstract:Theeffectsofthescouringagentonthecottonfabricduringtheprocessofdesizing,b oiling,rollingandsteamingpretreatment,thepropertiesofthecottonfabrictreatedarediscussedinth ispaper.Fournewtypesofscouringagents,HS-117,HS一117CONC(1),HS一117CONC(2)andHS-117conc(3)areselectedandtheirscouringpropertiesaretestedinthisstudy.Meanwhile,theapplicatio n methodandthescouringresultsoftheseagentsarealsodiscussed.Keywords:Cottonfabric:Scouringagent;One-steppretreatment;Whiteness;Capillary-effect;Strength0引言棉织物含有棉籽壳,棉蜡,果胶,色素等杂质,不利于碱剂的渗透.这就需要对棉织物进行处理,传统的前处理工艺一般都需要经过退浆,煮练,漂白这三道工序,传统前处理工艺路线长,碱耗,能耗,水耗都比较大,污水多等不利环保,织物易产生疵病等缺点.因此,人们开始关注着退浆,煮练,漂白一浴法加工技术以提高坯布退浆,煮练,漂白的加工生产效率,即增进陕速反应",另外省去了各道处理工序之间不必要的环节,可消除由储布折痕而引起的加工问题.棉织物煮漂一浴法前处理是在强碱性高双氧水浓度条件下进行的,为了提高半制品的毛效和白度,通常加入精练剂促使工作液迅速渗入织物纤维内部.因而,选择合适的精练剂对棉织物的工艺处理很重要.优良的助剂耐强碱,低泡沫,具有良好的渗透力,分散力和去污力,不但能使传统工艺中收稿日期:2005—12—30作者简介:周疆(1983一),男,杭州人,大学在读,高分子材料专业.4?退,煮,漂一步完成,有效地增强处理后织物的各种物理性能,而且能降低生产成本,提高生产效率,增加经济效益,实现清洁生产.所以如何选择优良的精练剂是一浴法工艺取得成功的关键之一. 本次实验,选择了精练剂HS一117,HS一117conc(1),HS一117conc(2),HS一117cone(3),测试其精练的性能,同时初步探讨这4种精练剂的使用效果和方法.1实验方法1.1实验材料:生坯棉布1.2实验药品:精练剂HS.117,HS.117conc(1), HS.117cone(2),HS.117conc(3)(杭州华晟),片碱(NaOH),H20(30%).1.3实验仪器电子天平Sartorius(北京赛多利斯天平有限公司),恒温振荡器SHA.B(常州国华电器有限公司),荧光白度仪WSD.3U(北京康光仪器有限公司),干燥箱101型(上海锦屏仪器有限公司),轧车RJ.350IU轧染机(上海双翼实业公司),电子织物强力机YG065(莱州市电子仪器公司).2006年纪代但校f第4期1.4实验操作1.4.1浸渍冷轧堆法按照配方配制工作液于锥型瓶中,将剪好的棉布条浸入工作液中,浸渍2min后立即出来轧,室温(20—35℃),经过二浸二轧后,用塑料口袋密封存放16—24h,再取出进行高温复漂(95—100~C)30rain,清洗,烘干.测试白度,毛效,强力.实验配方:HS?117/(g/L)5—20;NaOH/(L)15—60;H2o2(30%)/(g/L)5—20;温度/℃20—35;轧液率/%90—100堆置时间/h16—241.4.2高温浸渍法配制标准母液,等振荡水浴锅加热到设定的温度将棉布放进,并马上振荡,加热到98℃处理30rain后取出,充分水洗后在80℃左右烘干测试白度,毛效,强力.并进行数据对比,得出最佳效果时的条件配方.实验工艺为:投入HS—ll7conexg/L水洗1.5测试1.5.1测试白度:织物必须保持平整,折叠以不透光为佳(本实验折叠为4层).白度:参见标准GB/T8425—87测试3次,取平均值.1.5.2毛效:测试前,先在离试样宽度下端2em处用笔做一平行线,上端固定,使试样条垂直悬挂;当烧杯中的水浸渍到平行线时,记录时间.记录30rain后棉布上平行线到水位的长度(水位不平的取最高位),重复3次取平均值.1.5.3断裂强力的测试:参照国家标准GB/T3923.1—1997,经向拉伸3次取平均值.2实验结果与讨论2.1浸渍冷轧堆法2.1.1不同工艺条件处理后棉织物的白度NaOH浓度一定时,白度随H2o2浓度和精练剂HS.117用量的变化情况见表1.由表1可知:在NaOH浓度一定的情况下,白度随着H2o2的浓度增大而提高,也随着精练剂的浓度增大而提高.棉布纤维内部结构在NaOH和H2()2的作用下有很大的变化,使纱线之间的杂质和棉籽壳都被大量除去,因而白度随着它们浓度的变大而呈上升趋势,60g,LNaOH比15g,L,30g,L,45g/LNaOH的时候白度都高.只是变化的趋势比前面缓慢一些.因为H2o2在NaOH作用下会部分分解,从而对棉布的处理能力下降.表1不同工艺条件处理后棉织物的白度,毛效和强力5?2006年纪代奶识校禾,第4期2.1.2不同工艺条件处理后棉织物的毛效当NaOH一定时,其毛效随着H202浓度和精练剂(HS一117)的浓度的变化见表1.NaOH浓度一定时,毛效随着H202的浓度和精练剂的浓度增大而增大.因为H2o2的浓度越大,对织物的损伤就越大,织物的润湿性能就越强, NaOH浓度为60g/L比NaOH浓度为15g/L,30g/L, 45异/L的时候毛效都要好,但因为NaOH浓度过高, NaOH会使H2o2加快分解,影响了H2o2对织物的漂白作用,毛效的提升也不是很明显,所以在NaOH浓度为45g/L是最佳效果.2.1.3不同工艺条件处理棉织物后的强力当NaOH一定时,其强度随着H202浓度和精练剂(I-IS一117)的浓度的变化见表1.NaOH浓度一定时,强力都随着H2o2的浓度增大而呈下降趋势;但精练剂浓度不同而有明显的区别,NaOH浓度为60g/L比NaOH浓度为15g/L, 30异/L,45g/L的时候强力要小,由于NaOH浓度为60g/L下降慢,所以选NaOH为45g/L最佳.呈现下降趋势的原因;因为棉纤维在处理过程中受到NaOH和H2o2的损伤,它们共同作用就损害了纤维的内部结构,因而强度随着浓度的增大而降低.综合比较实验后的各项指标得出对棉布进行退,煮,漂,轧等前处理的最佳实验配方.,冷轧堆法配方:HS一117/(g/L)15;NaOH/(g/L)45;H202(30%)/(g/L)15;室温度/℃20—35;轧液率/%95;堆置时间/h16—242.2高温浸渍法以HS一117conc(1),HS一117conc(2),I-IS.1l7conc(3)作为精练剂,H2o2作为漂白剂来处理棉布.处理工艺及结果见表2.表2不同精练剂处理后棉织物的白度,毛效和强力从表2可以看出对于白度,毛效而言,这3种精练剂中I-IS.117conc(1)的效果要比I-IS一117conc (2),I-IS一117conc(3)的好.而用精练剂处理棉布后,棉布的强度随着H2o2的浓度的增大而继续减小,因为o2浓度越大,损伤就越大,破坏了棉纤维的内部结构,纱线之间的结合力就小,使其断6?裂强度降低.用精练剂HS一117conc(1),HS.117conc(2),I-IS.117conc(3),以H2o2作为漂白剂来处理棉布,棉布的白度,毛效和强力都有明显的变化,即白度和毛效会随着它们浓度的增加而增大,强力反而减小.综合比较实验后的各项指标,选择高温浸渍法2006年纪代饧识技1c,第4期的最佳工艺为:投入HS一117cone(1)3g/L水洗2.3两种最佳工艺处理后织物的性能冷轧堆法:白度58.5%,毛效7.86em,强力434.IN.高温浸渍法:白度73.34%,毛效10.45em,强力463.2N.3结论实验的结果表明:浸渍冷轧堆法和高温浸渍法两种方法各有利弊.对比而言,冷轧堆法的白度,毛效,强力都比高温浸渍法要低.但高温浸渍法的技术要求和设备要求都比浸渍冷轧堆法高,从成本来说浸渍冷轧堆法要低的多.参考文献:[1]宋勇,罗维新.前处理一浴法工艺要素[J].染整技术,2001(2):7—9.[2]余学军,徐丹,鲁郑全,等.纯棉高支高密织物煮漂一浴精练剂的合成与测试[J].印染助剂,1994 (10):5—8.[3]蔡明训.对冷轧堆一浴法工艺评述[J].印染助剂,1994(11):42—44.[4]凤平,陈怡,张庆.生产技术一浴法连续前处理清洁生产工艺[M].上海:上海市纺织科学研究院出版,2000.[5]陈博,王志刚.纺织染整助剂使用手册[M].北京:北京化学工业出版社,2003.[6]陈怡.退浆,煮练,漂白的一浴法加工[J].技术创新,2003(2):23—33.[7]龙一波.常温一浴法前处理新工艺及应用[J].材料保护,1997(12):37—39.[8]陈胜慧.染整助剂新品种应用及开发[M].北京:中国纺织出版社,2002.(责任编辑:许惠儿)简报快讯?2006年全国用好自动络简机扩大无结纱生产技术交流研讨会在杭州举行积极采用自动络筒机与普通络筒机的关键技术改造:扩大优质无结纱生产是提高纱线产品质量档次的重要措施之一,也是棉纺织行业技术进步的重要标志.多年来的实践证明:采用自动络筒机,不仅可提高优质无结纱的生产比重,而且对节约用工,减轻工人劳动强度均有显着较果.此外,对目前使用量大面广的普通络筒机通过有针对性技术改造(采用空气捻接,电子清纱,定长卷绕及防叠技术等)也是扩大无结纱生产的措施之一.为此中国纺织工程学会已将"扩大无结纱生产的技术研讨活动"列为2006年的重点学术项目,并于2006年5月20—21日在杭州市与浙江省纺织工程学会共同主办召开了"2006年用好自动络简机扩大无结纱生产技术交流研讨会."会议主要议题:a)自动络简机的技术进步及络纱技术的发展趋势,细络联新技术应用效果与发展前景;b)研讨自动络简机在棉纺,毛纺,麻纺及绢纺生产中的应用工艺技术;c)研讨紧密纺纱线(包括新型纤维纱线)在自动络筒机上的生产工艺配置;d)围绕减少成纱毛羽提高纱线质量对自动络筒机相关工艺参数进行探讨;e)探讨普通络筒机的技术改造方向,提高络纱质量的措施;f)交流科学使用自动络筒机及日常维护管理方面的经验.梅自强院士,秦贞俊高工,崔鸿钧副教授等作了特邀报告.青岛宏大纺织机械有限责任公司,意大利美斯丹公司,赐来福公司等作了主题技术讲座.会议共征集论文150余篇,经专家评审,共有9o余篇入选论文集,分综合评述,电子清纱,控制质量,空气捻接器应用,络纱工艺与毛羽控制,络纱机维护与管理等6 个议题在会上进行交流.本次会议通过大会,研讨,讲座,咨询和交流等形式,取得了很好效果.7?。

铜配合物用于棉针织物低温酶氧一浴漂白

铜配合物用于棉针织物低温酶氧一浴漂白1. 引言1.1 研究背景铜配合物是一种重要的化学物质,在棉纺织工业中具有广泛的应用。

铜配合物具有优异的催化活性和稳定性,可被用于棉针织物的低温酶氧一浴漂白过程中。

传统的棉织物漂白过程中往往需要较高的温度和浓度的漂白剂,不仅造成能源浪费,还导致环境污染。

研究铜配合物在棉针织物漂白中的应用具有重要的意义。

近年来,随着环保意识的提高和环境法规的逐渐严格,开发低温、低污染的漂白剂成为棉纺织行业的发展趋势。

铜配合物具有良好的生物相容性和分解性,能够在低温条件下有效地对棉针织物进行漂白,减少对环境的污染。

探讨铜配合物在棉针织物漂白中的应用潜力具有重要的研究意义。

本研究旨在探讨铜配合物作为低温酶氧一浴漂白剂在棉针织物中的应用效果,并分析影响漂白效果的主要因素,为实现棉纺织工业的绿色发展提供技术支持。

通过对铜配合物在棉针织物漂白过程中的性能和应用进行研究,有望为实现高效、环保的棉纺织品生产提供新思路和方法。

1.2 研究目的本研究旨在探讨铜配合物在棉针织物低温酶氧一浴漂白过程中的作用机制及优化条件,以提高棉针织物的漂白效果和减少对环境的影响。

具体目的包括:1. 确定铜配合物在低温下对棉针织物漂白效果的贡献;2. 探究铜配合物与酶氧漂白剂之间的相互作用;3. 寻找最佳的铜配合物浓度和处理时间,以达到最佳的漂白效果;4. 分析影响铜配合物漂白效果的因素,如pH值、温度等;5. 展望铜配合物在棉针织物漂白中的应用前景,探讨其在环保、高效漂白方面的潜在价值。

通过本研究,旨在为棉纺织行业的生产和环保工作提供新的技术和思路,实现可持续发展。

2. 正文2.1 实验方法本实验旨在探究铜配合物在棉针织物低温酶氧一浴漂白中的应用效果。

实验流程如下:1. 实验材料准备:准备棉针织物样品、酶氧漂白剂、铜配合物等实验所需材料。

2. 实验条件设定:设置漂白温度、pH值、时间等实验条件,保证实验的可控性。

棉织物酶氧退煮漂一浴工艺研究

摘 要 :将净棉酶 GX21 用于棉织物酶氧退煮漂一浴法工艺 。在通过单因素试验和正交试验获取最优工 艺的基础上 ,探讨尿素对棉织物前处理效果的影响 ,同时对比不同前处理工艺对染色效果的影响 。试验结果 表明 :棉织物酶氧一浴最佳工艺条件为 :净棉酶 4. 5g/ L ,双氧水 12mL/ L ,温度 95 ℃,处理时间 60min ,p H 值 10~10. 5 ,浴比 1 ∶30 ;经净棉酶处理后棉织物的白度和毛效优于碱氧退煮漂一浴法工艺 ,而且织物的强力损 失少 ;在棉织物酶氧一浴法工艺中添加尿素 ,有助于提高织物白度 、毛效 ,并能减小强力的损失 。

双氧水用量/ (mL/ L) 白度/ % 毛效/ cm

6 81. 5 9. 1

9 83. 7 10. 7

12 84. 1 13. 3

15 85. 2 14. 2

18 85. 4 13. 9

注 :净棉酶用量为 4g/ L ,p H 为 10 ~10. 5 , 温度为 90 ℃, 漂白时间 60min ,浴比为 1 ∶30 。

采用 GB/ T3923 - 1997《织物断裂强力和断裂 伸长率》标准 ,用 YG026pc2250 型电子强力机测定 棉织物经向的断裂强力 ,测定 5 次 ,取平均值 。 11 41 4 染色 K/ S 值

使用 X2rite Colo r2Eye 7000A 测色配色系统测 试织物的表观色深 K/ S 值 。

表 4 处理时间对棉织物前处理效果的影响

处理时间/ min 白度/ % 毛效/ cm

30 81. 3 5. 4

45 82. 5 9. 2

60 83. 7 14. 6

75 85. 7 14. 4

棉机织物退煮漂一浴工艺

工 艺 处 理 后 的织 物性 能 : 白度 8 9 . 4 , 毛效 1 2 . 7 ( c m/ 3 0 ai r n ) , 处理 ; 一浴 ; 活 化 剂

中 图分 类 号 : T S 1 9 2 . 2 文献标 志码 : A 文章 编 号 : 1 0 0 9 —2 6 5 X ( 2 0 1 7 ) 0 5 —0 0 5 2 一O 5

wh i t e n e s s ,c a p i l l a r y e f f e c t ,s t r e n g t h,a n d we i g h t l o s s r a t i o o f 5 g / L t r e a t e d f a b r i c s we r e t e s t e d .

o x y g e n o x e t h y l k e t o n i c o x y g e n )( DE COB S ) ,s o d i u m d o d e c y l b e n z e n e s u l f o n a t e( S DK S ) ,s o d i u m

Th e o p t i mu m p r o c e s s c o n d i t i o ns o b t a i n e d v i a e x p e r i me nt we r e:s o d i u m d o d e c y l b e nz e n e s u l f o n a t e,

棉针织物的生物酶精练抛光一浴法工艺

China)

Abstract: Pectinase and neutral cellulose are used to scouring and polishing process of cotton knitted

fabrics in one bath. The experimental results show that with pectinase NATFOCE OL-390 concentration

酸中和工艺,并经大量水洗后,才能进行纤维素酶

在于蜡和纤维之间,对蜡和纤维起到结合作用。果

抛光工艺,耗费大量的水及人力成本[1]。

胶酶的作用是作用于果胶,而并不是作用于蜡质。

本试验尝试采用生物酶精练[2]与抛光工序同浴

当蜡质与纤维之间的果胶去除后,蜡和纤维结合力

进行,缩短加工流程,节省资源消耗,并有利于减少

为 7.0~7.5,最适温度为 58~60 ℃ ;中性纤维素酶

27

印 染(2019 No.24)

TF-161LC 活力最佳条件为 pH 值 6.5~7.5,温度 55~

1.2.2 织物失重率

所以采用非离子精练剂 TF-1算失重率:

0 前言

传统的棉针织物精练和抛光工艺分开进行。

其在高温和烧碱条件下进行精练,需要消耗大量的

在棉纤维中,果胶和外纤维的角质层结合在一

起,虽然仅占棉花质量的 1%,但会影响水分的吸

收。传统的方法是采用碱精练,去除棉纤维中的果

水、电、汽等资源,严重污染环境。之后还需要一道

胶、蜡和色素,但不能去除种子皮等杂质[3]。果胶存

深度、耐摩擦色牢度和皂洗效果、污水 COD 值等方

面进行对比,探索了生物酶精练抛光一浴法工艺取

棉织物前处理

实验一棉织物前处理及染色实验实验目的掌握涤/棉混纺织物退煮漂一浴法的工艺,棉织物和纱线的丝光方法,直接染料染色的一般方法。

文献综述棉织物前处理领域中的开发应用顺应了绿色生产加工和可持续发展的要求,符合现代工业生产高效、环保、节水、节能的时代要求,具有广阔的应用前景。

本课题主要研究全棉帆布的生物酶精练和低温无碱漂白前处理工艺,并对生物酶的精练机理进行初步探讨。

本研究属棉织物前处理“清洁生产”的范畴,对推进工厂实现棉织物前处理过程中“节能降耗减排”有现实意义。

研究了碱性果胶酶或中性纤维素酶单一酶精练的加工工艺条件,在此基础上对这两种酶进行复配,利用它们之间的生物相容性和协同作用,通过单因素和正交实验优化得到复合酶精练工艺。

复合酶在50-60℃和pH近中性条件下,经过60min即可完成精练工序,综合成本低。

复合酶精练织物的润湿性和染色性能与碱精练的相当,强力损失小,布面光洁,手感柔软,但白度较差。

通过FT-IR ATR光谱和扫描电子显微镜分析了生物酶精练棉纤维的表面杂质去除及表面形态的变化,碱性果胶酶可以有效地去除果胶质,但对蜡质的去除效果很差,即使有表面活性剂的辅助乳化作用;中性纤维素酶凭借对棉纤维初生胞壁的刻蚀作用,使纤维表面的蜡质去除效果明显,果胶质也有部分去除;复合酶对棉纤维表面的果胶质和蜡质都有较好的去除效果,处理后的纤维表面较光滑,纹理清晰。

为了实现全棉帆布的无碱漂白,通过单因素和正交实验研究分析H_2O_2浓度、稳定剂浓度和pH值等因素,优化得到了复合酶精练后全棉帆布的无碱双氧水漂白工艺;并通过探讨H_2O_2/TAED体系低温漂白的影响因素(H_2O_2浓度、TAED浓度、漂白温度、时间、起始pH值及稳定剂)得到了复合酶精练后全棉帆布的低温漂白工艺。

高温和低温两种无碱漂白方法处理后,棉织物的果胶、蜡质去除率,白度和润湿性都较好;但高温无碱双氧水漂白工艺中过氧化氢用量(8g/L)和漂白温度(98℃)都较高,造成处理织物强力损失较大,纤维表面局部出现细小裂痕,虽然达到了减排的目的,但节能效果不突出;而低温漂白工艺(处理温度70℃左右,过氧化氢用量4g/L,pH值8左右,时间40-60min)节能减排效果明显,而且织物的染色性能较好,强力损失较小,纤维表面无明显损伤痕迹。

棉织物酶氧退煮漂-浴工艺研究

S u y o e Ba h En y t d fOn t z nm- i ia in Pr c se fDe itg S o rn n Bla hi 帅 ( tf Fa c Ox dz to o e s so szn c u i g a d e c n g bt0l ,

研究 报告

2 0 — 1 年 她代I 但校禾第 2 0 l j 、 期

—

棉 织 物 酶 氧 退 煮 漂 一 浴 工 艺 研 究

陈海 宏 , 其 明 赵

( 邑 大学 纺织 服 装 系 , 东 江 门 5 9 2 ) 五 广 2 0 O

在 通 过 单 因 素试 验 和 正 交 试 验 获 取 最 优 工 艺的基础 上 , 探讨尿 素对棉织 物前处理效果 的影响 , 同时对 比不 同前 处理工艺对 染色效果 的影响 试 验 结 果

,

Ab t a t I h t d ,e z m eGX一 su e h e B t n y — i ia i n Pr c s e s r c : n t es u y n y 1 wa s d i t e On a h E z me Ox d z t o e s s n o () (BE(P) o sz n ) f De ii g, S o rn n l a h n n g e g o t n f b i s c u i g a d B e c i g o r i e c to a rc

.

Ke r : oton f brc;Enz m e;ur a e

OBEOP o ii wa s we a e z m e c nd ton s ho d s n y GX— o 4 l f

.

5 / g L, 3 O

.

H2 o 1 g L, 02 f 5 /

棉织物前处理染色一浴法工艺探讨

五邑大学题目:棉织物硫化染料练染一浴法工艺探讨学科门类:工学入学年份:2006 年系别:纺织服装系专业:纺织工程本科生:杜庆华指导教师:王俊华讲师五邑大学2010年5月21日(广东·江门)摘要本文主要对使用酶作为前处理剂的棉织物练染一浴法进行可行性研究,通过实验,寻求最佳的酶用量、双氧水浓度、煮炼时间、硫化染料用量、硫化碱用量、染色时间,选取最佳的配方进行适用于实际生产的一浴法工艺流程,从而达到现代生产实际所提倡的清洁生产、节能减排理念。

关键词:棉织物,酶前处理,染色,一浴法,硫化染料AbstractEnzyme as a pretreatment agent on cotton fabrics in one- bath-dyeing was studied in this paper. through experiment, the best amount of enzyme, hydrogen peroxide concentration, scouring time, amount of sulfur dyes, sodium sulfide dosage, dyeing time were investigated. The best formula to apply to the actual production process was selected which suitable for modern production of cleaner production and energy saving.Key word : Cotton fabrics, enzyme pretreatment, dyeing, one-bath, sulfur dyes目录摘要............................................................................................................ 错误!未定义书签。

涤棉混纺织物退煮漂一浴法工艺

涤棉混纺织物退煮漂一浴法工艺一、实验目的:掌握涤棉混纺织物退煮漂一浴法的工艺二、实验原理:涤棉混纺织物退煮漂一浴法工艺,就是将常规的退浆、煮练、漂白三步合并为一步完成,常常被称为短流程处理工艺。

退煮漂一浴法中的主要助剂为碱性溶剂和氧化剂。

涤棉混纺织物中,棉纤维中含有果胶物质、棉子壳、油脂、蜡质、含氮物质以及色素等杂质,它们在氢氧化钠和氧化剂的作用下,发生皂化反应、乳化反应和氧化反应生成可溶性的盐,最终使杂质被水洗去除;涤纶中含杂质较少,主要是一些纺丝油剂和加工中沾的油污,在前处理过程中,加入碱性溶剂和精炼剂可以使之乳化而除去。

涤棉混纺织物退煮漂一浴加工后成为半成品,其质量主要用毛细效应、白度和织物断裂强力指标进行考核和评价。

三、轧蒸法退煮漂一浴工艺1、实验仪器:涤棉混纺织物坯布,氢氧化钠,双氧水,双氧水稳定剂,耐碱渗透剂,高效精练剂,量筒,电子天平,均匀小轧车,蒸箱。

2、实验处方和工艺条件:氢氧化钠10g/L100%双氧水8 g/L双氧水稳定剂 5 g/L耐碱渗透剂 5 g/L高效精炼剂 3 g/L总液量200ml浸轧温度室温汽蒸温度95~100℃汽蒸时间60min3、工艺流程:浸轧(二浸二轧)→汽蒸(100℃,60min)→热水洗(→双氧水酶洗)→温水洗→冷水洗→晾干4、实验步骤:按实验处方称取规定量的助剂,量取规定量的蒸馏水于烧杯中,然后依次加入双氧水稳定剂、氢氧化钠、耐碱渗透剂和高效精练剂,搅拌均匀,最后加双氧水,配制成工作液备用。

取一块30×20cm(经×纬)的涤棉混纺织物坯布,在工作液中充分浸湿,室温下二浸二轧,带液率70%~80%,然后放入蒸箱内100℃汽蒸60min,取出后90~95℃水洗一次,50~60℃温水水洗,再冷水洗,最后晾干留做半成品指标测试。

5、退煮漂效果测试:1、毛细效应2、白度3、织物断裂强力四、注意事项:1、织物浸轧前处理液后,马上送入蒸箱,若不能马上汽蒸要用保鲜膜包好。

棉织物退煮漂轧蒸一浴法技术研究

棉织物退煮漂轧蒸一浴法技术研究

周疆

【期刊名称】《现代纺织技术》

【年(卷),期】2006(014)004

【摘要】文章研究精练剂在棉织物退、煮、漂、轧、蒸等前处理过程中的作用,以及棉织物在处理后的性能.实验选择了HS-117、HS-117CONC(1)、HS-

117CONC(2)、HS-117CONC(3)4种精练剂,测试其精练的性能,同时初步探讨这4种精练剂的使用方法和效果.

【总页数】4页(P4-7)

【作者】周疆

【作者单位】浙江理工大学材料与纺织学院,杭州,310018

【正文语种】中文

【中图分类】TS192.53

【相关文献】

1.纯棉织物酶-氧退煮漂一浴法工艺探讨 [J], 沈志平;丁海刚

2.棉织物退煮漂汽蒸一浴工艺 [J], 刘建平;肖君明;李江华

3.纯棉织物碱氧—浴汽蒸退煮漂一步法工艺初探 [J], 高俊杰

4.酶氧退煮漂一浴法处理对棉织物纤维结构与性能的影响 [J], 陈海宏;赵其明

5.超声波在棉织物退煮漂一浴法中的应用 [J], 杨義;周蓉;王祥;何权辉;黄丹

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

时, 织物的毛效不断增大, 当双氧水用量为 18mL / L 时, 毛效反而有所下降。综上所述 , 选取双氧水的用 量为 15mL / L 。 表 2 双氧水用量对棉织物前处理效果的影响

双氧水用量 / ( mL/ L) 白度 / % 毛效 / cm

60m in, 浴比为 1 30。

6 81. 5 9. 1

图1 染色工艺曲线

1 4 性能测试 1 4 1 白度 用 WSB V 型智能白度测定仪测定烘干平衡后 的织物 , 织物叠成 8 层 , 各测定 3 次, 取平均值。 1 4 2 毛效 将干燥平衡后的布样剪成经向 30cm, 纬向 2cm 的布条 , 在 YG871 型毛细效应测定仪上测试, 记录 水在 30min 内沿织物上升的高度 , 取最低点 , 测定 2 次 , 取平均值。 1 4 3 断裂强力 采用 GB/ T 3923- 1997#织物断裂强力和断裂 伸长率 ∃ 标准 , 用 YG026pc 250 型电子强力机测定 棉织物经向的断裂强力 , 测定 5 次, 取平均值。 1 4 4 染色 K / S 值 使用 X rite Co lor Ey e 7000A 测色配色系统测 试织物的表观色深 K / S 值。 2 结果与讨论 2 1 棉织物酶氧退煮漂一浴法工艺条件的确定 影响棉织物酶氧退煮漂一浴法前处理效果的主 要工艺条件有净棉酶用量、 双氧水用量、 温度和时间 等。为合理确定正交试验中各因素的水平值, 采用 ! 6 !

要研究方向为纺织新工艺新技术。

烘箱 , JA5003A 型电子天平, pH S 25 型实验室酸度 计, WSB V 型智能白度测定仪, YG871 型毛细效应 测定仪, XH KG55B 染色机 , YG026pc 250 型电 子 强力机, X rit e Colo r Eye 7000A 测色配色系统。 ! 5 !

Abstract: In t he st udy, enzy me GX 1 w as used in the One Bat h Enzym e Oxidizat ion Pro cesses ( OBEOP) o f Desizing, Scouring and Bleaching on greige co tt on fabrics. T hro ug h sing le fact or and ort hogonal t est s, t he opt imum pro cess w as o bt ained. On t he basis of t hat , the ef fect of ur ea on cot t on fabric pre t reat m ent w as discussed and t he ef fect o f dyeing wit h diff erent pret reat ment processes w as com pared. T he result s indicat ed t hat t he opt im um OBEOP co ndit ion w as show ed as enzyme GX 1 of 4. 5 g / L , 30% H 2 O 2 of 15 g/ L, temperature of 95 , pro cessing t ime of 40 min, pH value o f 10~ 10. 5, bat h rat io of 1 30. It is found t hat the w hiteness, w oolliness and t he str engt h lo ss w it h enzyme w as superior t o those t reat ed w it h t radit ional sodium silicat e process. Adding urea in OBEOP can help t o im pro ve t he fabric w hit eness, w o olliness and reduce t he st rengt h lo ss. Key words: cot t on f abric; Enzym e GX 1; OBEOP ; urea 棉织物前处理工艺有退浆 煮练 漂白 三步法、 退煮 漂白两步法及退煮漂一浴法。退煮漂一浴法 前处理工艺可缩短工艺流程, 从而节省能源和减少 环境污染。尽管利用烧碱、 双氧水和硅酸钠进行的 棉织物碱氧退煮漂一浴法工艺具有较好的前处理效 果 , 但其对织物 的强力损 失大, 且 不利于 环保

Study of One Bath Enzyme Oxidization Processes of Desizing, Scouring and Bleaching on Cotton Fabric CH EN H ai hong , ZH A O Qimi ng

( Depar tment of T ex tile and Clot hing , W uyi U niv ersity , Jiangmen , G uang do ng 529这一不足, 近年来许多研究人员进行了可替 代传统一浴法工艺的酶氧一浴法研究 [ 3 8] 。 在酶氧退煮漂一浴法工艺中 , 所使用的酶主要 是生物酶与化学产品相结合的复合酶。本文将在探 讨净棉酶用量、 双氧水用量、 温度和时间等工艺条件 对棉织物酶氧退煮漂一浴法前处理效果影响的基础

收稿日期 : 2009- 08- 07 作者简介 : 陈海宏 ( 1984- ) , 男 , 广东普宁 人 , 硕士 研究生 , 主

9 83. 7 10. 7

12 84. 1 13. 3

15 85. 2 14. 2

18 85. 4 13. 9

注 : 净棉酶用量 为 4g/ L, pH 为 10~ 10. 5, 温度 为 90

, 漂 白时 间

2 1 3 处理温度对棉织物前处理效果的影响 从表 3 可知, 织物的白度随着温度的升高而增 加; 当温度超过 90 后 , 织物的白度增加很小。随 着温度的升高, 织物的 毛效不断增大 ; 当温度 超过 90 后, 继续升温对织物毛效的提高很小。综上所 述, 选取温度为 90 。 表 3 温度对棉织物前处理效果的影响

处理时间 / min 白度 / % 毛效 / cm

处理温度 / 白度 / % 毛效 / cm 60 76. 7 3. 0 70 78. 9 3. 5

30。

80 81. 1 6. 3

90 84. 3 13. 6

100 84. 6 14. 4

注 : 净棉 酶用 量为 4g/ L, 30% 双 氧水 用量 为 15mL/ L, pH 为 10 ~ 10 5, 漂白时间 60min , 浴比为 1

2010 年 1 3 试验工艺 1 3 1

第2期

研究报告 1. 3. 1中的退煮漂一浴法前处理工艺, 探讨上述条件对 棉织物白度和毛效的影响, 结果如表 1~ 表 4 所示。 2 1 1 净棉酶用量对棉织物前处理效果的影响 从表 1 可知 , 当净棉酶用量在 1~ 5g / L 时 , 随 着净棉酶用量的增加 , 织物的白度不断提高; 当净棉 酶用量超过 4g / L 时, 织物的白 度提高很小。当净 棉酶用量在 1~ 2g/ L 时 , 织物的毛效很低 ; 当净棉 酶用量超过 3g/ L 时, 织物的毛效均能达到前处理 的要求。综上所述, 选取净棉酶用量为 4g / L 。 表 1 净棉酶用量对棉织物前处理效果的影响

研究报告

2010 年

第2期

棉织物酶氧退煮漂一浴工艺研究

陈海宏, 赵其明

( 五邑大学纺织服装 系 , 广东江门 摘 529020)

要 : 将净棉酶 G X 1 用于棉织物酶氧退煮漂一浴法工艺。在通过单因素试验 和正交试 验获取最优 工 , 处 理时间 60min, pH 值

艺的基础上 , 探讨尿素对棉织物前处理效果的影响 , 同时对 比不同前处 理工艺对 染色效果的 影响。试验结 果 表明 : 棉织物酶氧一浴最佳工艺条件为 : 净棉 酶 4. 5g / L , 双氧水 12mL/ L , 温度 95 10~ 10. 5, 浴比 1 30; 经净棉酶处理后棉织物的白度和毛效优于碱氧退煮漂 一浴法工艺 , 而且 织物的强力 损 失少 ; 在棉织物酶氧一浴法工艺中添加尿素 , 有助于提高织物白度、 毛效 , 并能减小强力的损失。 关键词 : 棉织物 ; 净棉酶 ; 退煮漂一浴法 ; 尿素 中图分类号 : T S192. 53 文献标识码 : A 文章编 号 : 1009- 265X( 2010) 02- 0005- 04

[ 1 2]

上, 通过正交试验确定最优工艺, 同时还将探讨尿素 对前处理效果影响。 1 试验部分 1 1 试验材料 14. 6tex 纯棉平纹坯布 ( 白度为 59. 0% , 强力为 515. 2N) , 市售。 30% 过氧化氢, 尿素 , 氢氧化钠, 硅 酸钠 , 碳酸钠, 均为分析纯。净棉酶 GX 1( 百胜化工 有限公司 ) , 活性黄 H F 3RX, 均为工业品 , 固体。 1 2 仪器与设备 电子恒温不锈钢水浴锅, 101 O 型电热 鼓风干

研究报告 2 1 4 处理时间对棉织物前处理效果的影响

2010 年

第2期

2 1 5 棉织物酶氧退煮漂一浴法最优工艺确定 设计 L 9( 4 3 ) 正交试验的因素和水平如表 5 所 示。试验数据和结果分析如表 6 所示。 表 5 正交试验的因素和水平

水平 A 净棉酶用 量/ ( g / L ) 1 2 3 3. 5 4. 0 4. 5 B 双氧水用 量 / ( mL / L ) 12 15 18 C 温度 / 85 90 95 D 时间 / min 60 70 80

注 : 30% 双氧水用量为 12mL/ L, pH 为 10~ 10. 5, 温度为 90 时间 60m in, 浴比为 1 30。

2 1 2 双氧水用量对棉织物前处理效果的影响 从表 2 可知, 织物的白度随着双氧水用量的增 加而增大, 但 当双氧水用量超过 15m L/ L 时, 织物 的白 度增 加 很小。当双 氧水 用量 在 6~ 15mL / L