断屑槽型PCBN和PCD刀片及断屑效果图收藏!

德国Lach公司开发PCD和PCBN刀具断屑槽

德 国 L c 司开发 P D和 P B ah公 C C N刀具 断 屑槽

最近 ,ah 司在超硬 刀具断屑槽技 术上 又有 了新 的发展 , 出 了带有断屑槽 、 Lc 公 推 商标名 为 C N B

—

D O—pw r的新 型 P B U oe C N切 削刀 片, 于 20 并 08年在 德 国斯 图加特 举行 的 A MB展 览会 上 首次

・

信 息窗 ・

Hale Waihona Puke 第 3期 20 0 9年 l 2月

亮点和 P D刀 具 的发展 前 景 。 C

研讨会 向与会 来宾介 绍 了刀具磨 削的最新生产技术 , 以及与 刀具磨 削相 关的配套生产技术最新

发展发向 , 自全 国近 10位精密刀具磨削专业人 员聚集这 里 , 来 6 真切地 目睹感 受了刀具磨 削b -技 x -

洲领 先 的磨 削技 术展 会 Gid e r Tc则 为这 些企 业提供 了一 个与世 界 顶 级供 应 商和制 造 商 的 交流 n

平 台。

F P 协会 常务理事长 M . s e 先 生和 中国刀协秘 书长 商宏谟 先生共 同表 示 , DW rWas r m 今后将会 定

期举办此类技 术研讨会 , 竭诚欢迎 国内行业专业人 士积极 地参与到 活动 中, 瓦尔特机 床 团队 亦将尽

能, 可能对机床造成损坏 , 还 导致在b- 过程 中不得不频频停机 , Y - 以清理被切屑堵塞 的区域 。使 用断

屑槽可以消除切屑缠绕 问题 , 实现 高效率、 无故 障的切 削加工。

Lc ah公 司通过 deoi 划 开发 的 这 些 C N 断屑 槽 刀 片推 荐 用 于 以 正 前 角切 a加 工 灰铸 铁 , rbr d计 B - , 】

PCD﹑PCBN刀具材料及刀具涂层

PCD﹑PCBN刀具材料及刀具涂层(一)PCD二十世纪七十年代,人们利用高压合成技术合成了聚晶金刚石(PCD),解决了天然金刚石数量稀少、价格昂贵的问题,使金刚石刀具的应用范围扩展到航空、航天、汽车、电子、石材等多个领域。

金刚石刀具具有硬度高、抗压强度高、导热性及耐磨性好等特性,可在高速切削中获得很高的加工精度和加工效率.金刚石刀具的上述特性是由金刚石晶体状态决定的。

在金刚石晶体中,碳原子的四个价电子按四面体结构成键,每个碳原子与四个相邻原子形成共价键,进而组成金刚石结构,该结构的结合力和方向性很强,从而使金刚石具有极高硬度。

由于聚晶金刚石(PCD)的结构是取向不一的细晶粒金刚石烧结体,虽然加入了结合剂,其硬度及耐磨性仍低于单晶金刚石.但由于PCD烧结体表现为各向同性,因此不易沿单一解理面裂开PCD刀具材料的主要性能指标:①PCD的硬度可达8000HV,为硬质合金的80~120倍;②PCD的导热系数为700W/mK,为硬质合金的1.5~9倍,甚至高于PCBN和铜,因此PCD刀具热量传递迅速;③PCD的摩擦系数一般仅为0。

1~0.3(硬质合金的摩擦系数为0.4~1),因此PCD刀具可显著减小切削力;④PCD的热膨胀系数仅为0.9×10 —6~1。

18×10 —6,仅相当于硬质合金的1/5,因此PCD刀具热变形小,加工精度高;⑤PCD刀具与有色金属和非金属材料间的亲和力很小,在加工过程中切屑不易粘结在刀尖上形成积屑瘤。

PCD 刀具的应用:工业发达国家对PCD刀具的研究开展较早,其应用已比较成熟。

自1953年在瑞典首次合成人造金刚石以来,对PCD刀具切削性能的研究获得了大量成果,PCD刀具的应用范围及使用量迅速扩大。

目前,国际上著名的人造金刚石复合片生产商主要有英国De Beers公司、美国GE公司、日本住友电工株式会社等。

据报道,1995年一季度仅日本的PCD刀具产量即达10。

7万把。

后角和排屑槽 精密刀具具有完美的刀刃、

+ 清洁、精确的切口 + 对于 3.2 mm 的材料厚度, 每边锥度只有 25 µm + 较低的轮缘破损从 50 μm 起 + 对于 1.6 mm 的 PCD, 切割速度可达 100 mm/min

25 年的专业经验

位于 Pfronten 的 LASERTEC 展示厅

FLY.D6169_0114CN_NB D6139_0414AD11

选配: 可扩展的托盘抽屉、刀片或直柄刀具。

2 硬质合金

LASERTEC 40 PrecisionTool

LASERTEC 40 PrecisionTool

硬质合金转位式刀片原型样件的生产

机床 + 行程为 300 × 400 mm 的 3 轴机床 + 选配第 4 根轴作为分度头 + 聚合物混凝土底座 + 通过圆舱实现很好的可接近性 + 通过图像处理可以进行自动精确定位

亮点 + 高度紧凑的直线刀库, 通过上方的工件自动化实现最好的可接近性。 + 刀片、立铣刀、带 HSK 刀柄的刀具的自动化解决方案 (在一套自动化设备中组合不同类型的刀具)。 + 应用程序相关的扩展选配件用于处理最大的 42 HSK 刀具。 + 选配: 对于 HSK 刀具, 操作臂可更换把手、直柄刀具或刀片。 + 通过夹头或液压卡盘抓取刀具。 + 带自动电压的刀片刀柄。

LASERTEC 20 PrecisionTool 200 / 400 / 280

光纤激光器 (100 瓦)

PCD、CVD 和 MKD 金刚石工具的粗加工和精加工, 精加工 PCD / CVD 和断屑槽的切削刃在 PCD

LASERTEC 40 PrecisionTool 400 / 300 / 500

PCD和PCBN刀具制造及应用

PCD和PCBN刀具制造及应用文/贺献宝、高文生河南省机械工程学会李鸿基河南省生产力促进中心PCD(金刚石复合片)和PCBN(立方氮化硼复合片)刀具是在上世纪七十年代发展起来的新型超硬复合材料加工刀具。

金刚石复合片和立方氮化硼复合片因都采用硬质合金作衬底材料,有效降低了人造金刚石或立方氮化硼的使用量,具有可焊接性,兼具高硬度和高抗弯强度(金刚石的抗弯强度为210~490MPa,而PCD的抗弯强度可达1,500MPa),能承受一定的冲击载荷,因而在日益追求高速切削、高精度切削的今天,必然地得到越来越多的刀具用户和刀具生产厂家的青睐。

在切削加工方面正发挥着越来越多的重要作用。

目前已有基本替代金刚石聚晶、立方氮化硼聚晶刀具的趋势。

金刚石复合片(PCD )、立方氮化硼复合片(PCBN)是在超高压高温下,利用少量粘结剂,把细粒度超硬材料聚结成无气孔、密实的多晶层;同时,使得超硬材料和硬质合金两层材料既致密又牢牢地“复合”、粘结为整体的超硬复合材料。

在“复合”、粘结的过程中,利用了多晶层粘结剂元素、超硬材料元素(C或N、B,其中B扩散性较小)、硬质合金衬底中成分(主要为Co,W元素扩散性较小)的互换性,产生了粘结、反应、“扎钉”、机械镶嵌等作用。

在这个过程中,受冷收缩系数要相互接近,硬质合金要二次液相烧结,元素要扩散,造成适宜的成份各材料相或其组分团的梯度。

PCD和PCBN刀具制造,要经过对片基的切割、刀头磨削、焊接、焊接后磨削等多道加工工序才能完成。

1.PCD、PCBN的切割、磨削用于刀具制造的金刚石复合片、立方氮化硼复合片一般是由圆片基材切割加工而成的,当然也可以直接烧结合成出来,尤其是长、宽尺寸差别不大的长方形、圆形等。

刀具用复合片形状有圆形、半圆形、扇形(450、600、900即1/4圆形)、以及长方形等。

经切割加工或直接合成出的复合片刀(头)坯,在固定到刀体之前需要适当磨削加工,主要是针对衬底底面(为使焊接时接触平整、粘结牢固)和非刀刃面(主要是为了美观),一般可手工研磨,也可用金刚石砂轮粗磨。

瓦尔特(Walter)Cut MX四刃切槽和切断系列商品说明书

Walter Cut MX ―切槽和切断2020 版_WALTER CUT MX四个切削刃―事半功倍客户收益–采用自动对准的切向螺钉夹紧,用户友好性高 –灵活性高:所有型号刀片均可在同一种刀杆中使用–最新的 Tiger·tec ® Silver (银虎) PVD 刀片技术确保更长的刀具寿命可转位刀片–4 个精磨刃口 ± 0.02 mm –刀片宽度 0.50–5.65 mm –切槽深度至 6 mm–4 种断屑槽槽型:GD8、CF5、RF5 和 AG –一个刀片可用于右手和左手刀杆应用–切槽、切断、成型切槽、槽车削和螺纹车削 –在高精度和小直径的场合–应用范围:走芯车床和多主轴机床、自动车床、 带 Walter Capto™ 接口的机床刀具–采用精密内冷的切槽和切断刀具 –稳定、自动对准的切向刀片锁紧 –可用的刀具:• 刀柄规格:10 × 10, 12 × 12, 16 × 16, 20 × 20, 25 × 25 mm • Walter Capto™:C3、C4、C5 和 C6• 切断刀板:刀板高度 26 mmWalter Cut MX 系列 插图:G3011-C-P, G3011-P, G3041切断刀板Walter Capto C3–C6可实现快速换刀观看产品视频:/waltertools方刀杆 12–25 mm2瓦尔特 (Walter) ― 切槽和切断技术高换刀精度和用户友好性通过拧紧螺钉,可将刀片推向定位面和定位销GD8:CF5:RF5:高稳定性和精度3,0 mm特殊形状四周内交货产品系列中的新增项–G3051-P 搭配可转位刀片 MX22-L/R ….-GD8 用于台阶加工 –新刀杆规格:12 × 12、16 × 16、20 × 20、25 × 25 mm 可转位刀片–4 个精磨刃口 ±0.02 mm–切槽和切断刀杆内 3° 安装位置–MX22-2L/R :刀片宽度 1.50–3.00 mm ;GD8 槽型 –MX22-2L/R :刀片宽度 2.80 mm ;VG8 槽型应用–切槽和切断 ― 加工台阶和大直径时无干扰轮廓;加工小直径时精度高 –可安装在自动走芯机床或多主轴机床、自动车床上GD8:VG8:–用于工件背面上的精加工–与标准 ISO 可转位刀片相比, 可节省大量材料–用于精密切槽 –非常轻快的切削 –低至中等进给量槽型官方微信。

美国肯纳刀具刀片材质表

肯纳刀片材质表:(自己收集,如有错误,请见谅)KC5510材质结构:晶粒细化的硬质合金,配以先进的PVD TiAlN涂层。

应用:KC5510是专门为高效率加工高温合金而设计的刀片材质。

超级晶粒细化的硬质合金包含6%的基结构。

具有极强的韧性。

先进的PVD涂层使刀片具有极强的抗变形能力,所以可比其它PVD涂层刀具提高两倍以上的切削速度进行加工。

KC5525材质结构:晶粒细化的高钴硬质合金,配以先进的PVD TiAlN涂层.应用:和KC5510一样具有先进的PVD涂层,同时拥有极晶细化的硬质合金10%钴基,高含量的钴为刀片在断续切削时提供了更高的刃口安全性。

而且在高切削速度情况下保持抗变形能力,得益于同样细化的WC 颗粒,可用于高温合金的中等到重型断续切削。

KU10T材质结构:极具抗变形能力的硬质合金基体。

配有先进的PVD涂层。

应用:KU10T是理想的用于半精加工的通用刀片材质。

在加工状况稳定的情况下加工大多数钢、不锈钢、铸铁、非铁金属和高合金钢时表现优良。

KU10T同样在加工淬硬钢和短屑材料时表现优良。

KU25T材质结构:具有高韧性的和高耐磨性的硬质合金基体,并配以先进的PVD涂层。

应用:KU25T是大多数工件材料理想的精加工到通用加工刀片材料。

比切断加工。

在加工状况稳定的情况下,可加工大多数钢、不锈钢、铸铁、非铁金属和高合金钢。

KU25T可以有效地加工淬硬钢和短屑工件材料。

KC8050材质结构:新研平的带有厚氧化铝涂层的富钴硬质合金刀片材质。

应用:对于大范围的工件材料(钢、不锈钢、铸铁)从粗加工到精加工都有良好的加工表现。

适应性强。

极具有耐磨性能和防止细微崩碎,使工件表面加工质量优良。

在加工钢和铸铁时,则推存使用的是具有正前角的-MP和-FP槽型。

KC9040材质结构:富钴基体的硬质合金,配以氧化铝涂层的刀片材质。

应用:适用于对刃口安全性有要求时,所有类型的钢、不锈钢和大多数工件材料的重型加工粗加工。

肯纳刀片材料及加工断屑槽型推荐

车刀刀片材料及加工断屑槽型推荐1、钢件:粗加工、精加工普通/数控车床:重载车削---立车及重型卧车1.1粗加工连续:首选:KCP10—RP---------机床稳定、夹具刚性较好次选:KCP25---RN机床不稳定、夹具刚性一般断续:首选:KCP25-RN粗车:KCP40---MM-RH1.2精加工轻载:KCP10---FN重载:KCP30---RP2、不锈钢件:2.1粗加工连续:KCM15---MP/KC9225---UP断续:KCM25---MP重载:KCM35---MM-RP2.2精加工连续:KCM15/KC5010---FP 断续:KC5025/KCM15---MP 重载:KCM25---UP3、铸铁件:3.1粗加工连续:KCK05---MA断续:KCK20---MA重载:KCK20---MA3.2精加工连续:KCK05---FN断续:KCK20---UN重载:KCK20---UN4、非铁合金4.1粗加工:KC5410---MS4.2精加工:K313---MS5、高温合金5.1粗加工:KC5510---MS/LF5.2精加工:KC5510---MS/LF6、超硬材料6.1粗加工:KB5625---T20256.2精加工:KB9610---T10157、切槽刀7.1功能:切断:A2槽刀车槽:A4槽刀深槽:A3槽刀密封槽、卡簧槽、退刀槽(槽深1.5槽宽):TOP NOTCH槽刀7.2材料钢件:KC9125其它件:KC50257.3槽型(A4槽刀)钢件:GMP—U(有横向走刀---GMP/只切槽---GMN)不锈钢:GMP---P铸铁件:GMN---U8、螺纹车刀材料:KC730注意:选刀时要注意刀垫的选择(按螺旋升角)肯纳铣刀推荐1、面铣刀1.1铸铁件:粗加工:FIX PERFECT精加工:FIX PERFECT(卧装)材料:KC915M/KY35001.2钢件粗加工:DADEKA(Φ50-Φ315mm)精加工:KSSM90材料:KC935M1.3铝合金粗、精加工:FIX PERFECT-选用不可调整刀盘材料:K110M(高效采用KC410M没有对手)1.4不锈钢粗、精加工:KSOM材料:KC522M2、模具铣刀KEED材料:KC522M3、整体立铣刀规格:3-25mm钢件、铸铁:F3、F4(侧铣F6)材料:KC633M硬材料:KC637M高温合金、不锈钢:VariMill I™、VariMill II™铝合金:AluSurf™孔加工刀具推荐1、整硬钻头高性能钻头钢及铸铁:B221HP(3D)、B222HP(5D)------(无内冷)B224HP(4D)、B225 HP(6D)-------(有内冷)不锈钢及高温合金:B284 HP(3D)、B285 HP(6D)-(有内冷)不锈钢:B210HP(4D)B211 HP(5D)B212HP(6D)-(有内冷)铸铁:B254HPC(3D)、B255 HPC(5D)、B256HPC(6D)--(有内冷)加长钻:(钢及铸铁)B271HPG---15DB272HPG---20D平头钻:B707FBG---3D高温合金:Y钻—B291YPL(3D)、B292YPL(4D)这款钻头在高温合金的钻削中为首推产品2、模块化钻头及机夹钻(U钻):定义:模块化钻头---在钢质钻杆前端镶装钻尖头的钻头。

PCD﹑PCBN刀具材料及刀具涂层

PCD﹑PCBN刀具材料及刀具涂层(一)PCD二十世纪七十年代,人们利用高压合成技术合成了聚晶金刚石(PCD),解决了天然金刚石数量稀少、价格昂贵的问题,使金刚石刀具的应用范围扩展到航空、航天、汽车、电子、石材等多个领域。

金刚石刀具具有硬度高、抗压强度高、导热性及耐磨性好等特性,可在高速切削中获得很高的加工精度和加工效率。

金刚石刀具的上述特性是由金刚石晶体状态决定的。

在金刚石晶体中,碳原子的四个价电子按四面体结构成键,每个碳原子与四个相邻原子形成共价键,进而组成金刚石结构,该结构的结合力和方向性很强,从而使金刚石具有极高硬度。

由于聚晶金刚石(PCD)的结构是取向不一的细晶粒金刚石烧结体,虽然加入了结合剂,其硬度及耐磨性仍低于单晶金刚石。

但由于PCD烧结体表现为各向同性,因此不易沿单一解理面裂开PCD刀具材料的主要性能指标:①PCD的硬度可达8000HV,为硬质合金的80~120倍;②PCD的导热系数为700W/mK,为硬质合金的1.5~9倍,甚至高于PCBN和铜,因此PCD刀具热量传递迅速;③PCD的摩擦系数一般仅为0.1~0.3(硬质合金的摩擦系数为0.4~1),因此PCD刀具可显著减小切削力;④PCD的热膨胀系数仅为0.9×10 -6~1.18×10 -6,仅相当于硬质合金的1/5,因此PCD刀具热变形小,加工精度高;⑤PCD 刀具与有色金属和非金属材料间的亲和力很小,在加工过程中切屑不易粘结在刀尖上形成积屑瘤。

PCD刀具的应用: 工业发达国家对PCD刀具的研究开展较早,其应用已比较成熟。

自1953年在瑞典首次合成人造金刚石以来,对PCD刀具切削性能的研究获得了大量成果,PCD刀具的应用范围及使用量迅速扩大。

目前,国际上著名的人造金刚石复合片生产商主要有英国De Beers公司、美国GE公司、日本住友电工株式会社等。

据报道,1995年一季度仅日本的PCD刀具产量即达10.7万把。

pcbn刀具切削高温合金锯齿形切屑形成机理

PCBN刀具是一种广泛应用于切削高温合金的工具,它的锯齿形切屑形成机理是非常重要的。

本文将深入探讨PCBN刀具的切削原理、切屑形成机理以及其在高温合金切削中的应用。

一、PCBN刀具的切削原理1. PCBN刀具的特点PCBN刀具是以多晶立方氮化硼为刀片的刀具,具有硬度高、热稳定性好、耐磨性强的特点,适用于切削高温合金等难加工材料。

2. 切削过程在切削高温合金时,PCBN刀具通过切削力将工件上的金属切削,产生的热量迅速散发,从而完成工件的加工。

二、切屑形成机理1. 切屑形成过程在切削高温合金时,PCBN刀具将金属切削下来形成切屑。

切屑形成的过程受到多种因素的影响,如刀具的切削速度、进给速度、切屑厚度和切削角度等。

2. PCBN刀具切屑形成机理PCBN刀具通过高速旋转和切削力的作用,将高温合金材料切削下来,形成切屑。

PCBN刀具自身的特性也影响着切屑的形成,比如刀具的刀片形状、刀片的刃口结构等。

三、PCBN刀具在高温合金切削中的应用1. 优势PCBN刀具在切削高温合金时具有良好的耐磨性和热稳定性,能够有效地提高刀具的使用寿命和切削效率。

2. 应用领域PCBN刀具广泛应用于航空航天、汽车制造等领域,在切削高温合金零件时发挥着重要作用。

总结通过以上分析,我们可以看出PCBN刀具在切削高温合金中的重要性和优势。

切屑形成机理是PCBN刀具切削过程中的关键环节,了解其机理有助于优化刀具的使用和提高加工效率。

个人观点作为文章写手,我深切认识到PCBN刀具在切削高温合金中的重要性,它不仅提高了加工效率,也降低了加工成本,对于推动相关行业的发展是非常有益的。

希望未来能有更多的创新和技术突破,使PCBN刀具在工业生产中发挥更大的作用。

在本篇文章中,我根据您提供的主题内容,详细阐述了PCBN刀具切削高温合金的切屑形成机理,希望对您有所帮助。

如有不足之处,还望多加指教。

PCBN刀具在切削高温合金中的应用已经成为现代制造业中不可或缺的重要工具。

超硬刀具材料的种类-超硬刀具材料特性【常用】

超硬刀具材料的种类-超硬刀具材料特性【常用】超硬刀具是现代工程材料的加工在硬度方面提出的更高要求而应运而生,20世纪的后40年中有了较大的发展。

超硬材料的化学成分及其形成硬度的规律与其他刀具材料不同,立方氮化硼是非金属的硼化物,晶体结构为面心立方体;而金刚石由碳元素转化而成,其晶体结构与立方氮化硼相似。

它们的硬度大大高于其他物质。

超硬刀具材料的种类超硬刀具材料,尤其是金刚石,其种类较多。

立方氮化硼有CBN单品粉,用于制作磨具;还有PCBN聚晶片及PCBN聚晶复合片,用于制作刀具及其他工具。

立方氮化硼是人造的。

金刚石分天然金刚石(ND)与人造金刚石。

人造金刚石有PCD单晶粉,用于制作磨具;PCD单晶粒,可做刀具;PCD聚晶片及聚晶复合片,用于制作刀具及其他工具;CVD金刚石薄膜及厚膜,可用于制作刀具、工具,并可作为光学、电子高科技原材料。

超硬刀具材料的特性1981年国际硬物质科学会议认为,硬度大于1000HV的物质均可称为硬物质,能加工诸如硬质合金(硬度1600―1800HV)、刚玉(2000HV)、碳化硅(2200HV)等这一类物质的材料称为超硬材料。

通常所说的超硬材料是指与天然金刚石的硬度、性能相近的人造金刚石和CBN(立方氮化硼)2种材料,由于天然金刚石市场价格十分高,所以,目前我国生产超硬刀具时大多采用聚晶立方氮化硼(PCBN)、人造聚晶金刚石(PCD)以及它们之间的复合材料。

超硬刀具材料具有以下性能特点:(1)高的硬度。

刀具材料的硬度必须高于工件材料的硬度。

PCD的硬度可达8000HV,为硬质合金的8~12倍;CBN晶体结构与金刚石类似,因此具有与金刚石相近的硬度和强度;CBN微粉的显微硬度为8000~9000HV,其烧结体PCBN的硬度一般为3000~5000HV。

(2)高的耐磨性。

刀具材料应有好的抵抗磨损的能力,它取决于材料的力学性能,化学成分和组织结构刀具耐磨性是刀具抵抗磨损能力。

PCBN超硬刀具的研究及进展

PCBN超硬刀具的研究及进展现代切削速度的不断提高和先进的集成制造速度的不断发展对现代刀具的性能提出了更高的要求,因此开发出高热稳定性和高耐磨性的超硬刀具是当今的发展趋势,聚晶立方氮化硼(polycrystalline cubic boron nitride,PCBN)超硬刀具的高强度、高耐磨性、高导热性、良好的高温力学稳定性以及高温化学稳定性等优异性能,使PCBN超硬刀具成为国内外各工业国家的研究重点。

1.PCBN超硬刀具发展简介1957年,美国GE公司最早合成立方氮化硼,并在1973年合成立方氮化硼刀具,其材料和制品已发展60年。

各国也竞相研制出性能优异的超硬CBN刀具。

我国于1967年合成立方氮化硼样品,1973年制成超硬刀具并投入生产。

我国的刀具的型号和种类也日益丰富,但是我国产品的性能和系列化与国外相比还存在着较大的距离。

为了缩短与发达国家在PCBN超硬刀具行业的的差距,我国于2010年设立了“高档数控机床与基础制造装备”国家科技重大专项,并明确提出要对超硬材料刀具的设计与制造、高精度刀具进行研发,积极建立高精度、高效率切削装置,根据不同工件及加工工艺要求,进行大量实验,建立健全不同刀具不同条件下加工不同工件的数据库等;研发出适用于钢件、钛合金、高温合金等难加工材料的高效切削刀具系列产品。

2.PCBN刀具的特性和应用PCBN刀具具有高硬度、高耐磨性,不同结合剂含量的PCBN硬度值在40-60GPa 之间;良好的耐热性和红硬性,耐热性可达1400℃;可有效切削铁系材料;具备高速切削特性和高加工精度,可以在线速度1000m/min以上的条件下连续干切削,达到抛光级的加工表面光洁度。

高强度、高耐磨性、高导热性、良好的高温力学稳定性以及高温化学稳定性等优异性能,使PCBN超硬刀具成为最能满足当前苛刻要求的首选切削工具。

根据制造业统计,PCBN在制造业的应用情况如图1 所示,PCBN超硬刀具主要用于汽车行业、重型机械等领域的淬火钢工件车削加工,也从侧面反映了PCBN 超硬刀具良好的切削性能。

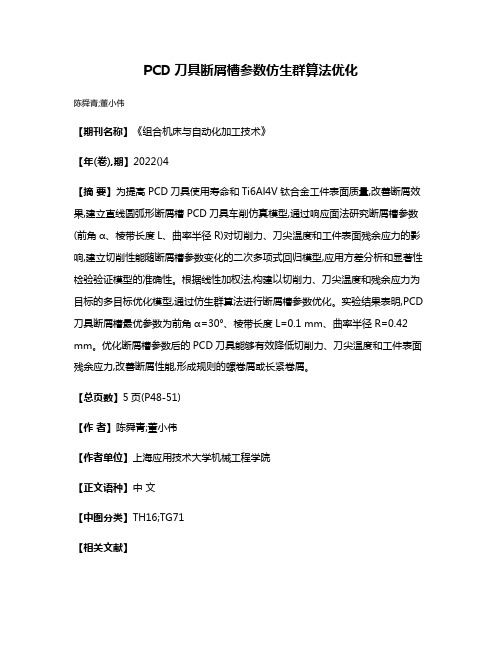

PCD刀具断屑槽参数仿生群算法优化

PCD刀具断屑槽参数仿生群算法优化

陈舜青;董小伟

【期刊名称】《组合机床与自动化加工技术》

【年(卷),期】2022()4

【摘要】为提高PCD刀具使用寿命和Ti6Al4V钛合金工件表面质量,改善断屑效果,建立直线圆弧形断屑槽PCD刀具车削仿真模型,通过响应面法研究断屑槽参数(前角α、棱带长度L、曲率半径R)对切削力、刀尖温度和工件表面残余应力的影响,建立切削性能随断屑槽参数变化的二次多项式回归模型,应用方差分析和显著性检验验证模型的准确性。

根据线性加权法,构建以切削力、刀尖温度和残余应力为目标的多目标优化模型,通过仿生群算法进行断屑槽参数优化。

实验结果表明,PCD 刀具断屑槽最优参数为前角α=30°、棱带长度L=0.1 mm、曲率半径R=0.42 mm。

优化断屑槽参数后的PCD刀具能够有效降低切削力、刀尖温度和工件表面残余应力,改善断屑性能,形成规则的螺卷屑或长紧卷屑。

【总页数】5页(P48-51)

【作者】陈舜青;董小伟

【作者单位】上海应用技术大学机械工程学院

【正文语种】中文

【中图分类】TH16;TG71

【相关文献】

1.德国Lach公司开发PCD和PCBN刀具断屑槽

2.德国Lach公司开发PCD和PCBN刀具断屑槽

3.刀具断屑槽参数对断屑影响的分析

4.数控刀具断屑槽几何参数对断屑性能的影响研究

5.德国becker金刚石刀具公司推出“true 3D”PCD断屑槽

因版权原因,仅展示原文概要,查看原文内容请购买。

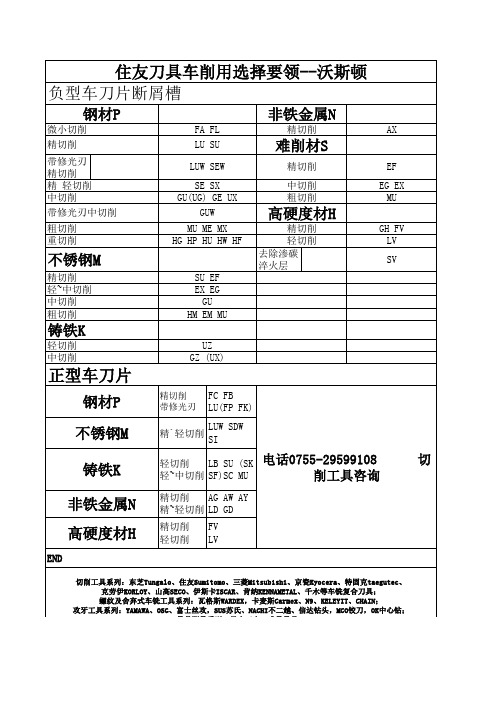

住友刀具断屑槽 槽型

钢材P

微小切削 精切削 带修光刃精切削 精 轻切削 中切削 带修光刃中切削 粗切削 重切削 FA FL LU SU LUW SEW SE SX GU(UG) GE UX GUW MU ME MX HG HP HU HW HF SU EF EX EG GU HM EM MU UZ GZ (UX)

精切削 带修光刃

FC FB LU(FP FK) LUW SDW SI

精`轻切削

轻切削 LB SU (SK 轻~中切削 SF)SC MU 精切削 AG AW AY 精~轻切削 LD GD 精切削 轻切削 FV LV

电话0755-29599108 削工具咨询

切

负型车刀片断屑槽微小切削fafl精切削ax精切削lusuluwsew精切削ef轻切削sesx中切削egex中切削guuggeux粗切削mu带修光刃中切削guw粗切削mumemx精切削ghfv重切削hghphuhwhf轻切削lv去除渗碳淬火层sv精切削suefexeg中切削gu粗切削hmemmu轻切削uz中切削gzux住友刀具车削用选择要领沃斯顿钢材p非铁金属n高硬度材h不锈钢m轻中切削铸铁k正型车刀片fvlvend钢材p精切削fcfblufpfk电话075529599108切削工具咨询不锈钢m精轻切削luwsdwsi铸铁k轻切削中切削lbsusksfscmu非铁金属n精切削轻切削agawayldgd高硬度材h精切削切削切削工具系列

非铁金属N

精切削 AX EF EG EX MU GH FV LV SV

难削材S

精切削 火层

不锈钢M

精切削 轻~中切削 中切削 粗切削

铸铁K

轻切削 中切削

正型车刀片

钢材P 不锈钢M 铸铁K 非铁金属N 高硬度材H

车刀图解

成形车刀设计举例

设计步骤:

棱体车刀设计图 样板图

3、根据工件材料性质和刀具类型,选取所需前、后角 4、圆体成形车刀,尚须确定外径D1 实际生产中,已知apmax,可参考资料选取相关尺寸。

廓形设计方法

图解法

计算法

成形车刀廓形设计误差 加工圆锥面或曲面时,存在双曲线误差 成形车刀的装夹与结构尺寸 成形车刀的装夹

成形车刀的结构尺寸 棱体成形车刀: 刀体高度、宽度、厚度、燕尾尺寸; 圆体成形车刀: 外径、孔径、宽度、端面齿等。

刀杆的形状、尺寸及选择

刀杆:45钢 截面形状:矩形、正方形、圆形。常用矩形。 矩形和方形刀杆的截面尺寸,一般按机床中心高选取。 刀头尺寸:刀头有效长度l、刀尖偏距m

刀槽的形状、 刀槽的形状、尺寸及选择

刀槽形状:通式、半封闭式、封闭式、切口式

2.2 机夹式车刀

结构比较复杂 常用的两种结构形式:上压式、侧压式 上压式 多用螺钉和压板从上向下施力压紧刀片,结构简 单,使用方便可靠。 侧压式 利用楔形块和螺钉从刀片侧面将刀片压紧,刀片 上无障碍,排屑顺畅。

成形车刀的样板与技术条件

成形车刀的样板 样板成对制造,相互密合。一块用于检验刀具轮廓,称为 工作样板;另一块用于检验工作样板的制造精度和使用后的磨 损程度,称为检验样板。 样板由低碳钢(15、20)制造,表面渗碳淬火,56~62HRC, 厚度1.5~2.5mm。

成形车刀的技术条件

刀具材料、热处理 高速钢,整体式;或硬质合金,焊接式,刀体45或40Cr。 尺寸公差 刀具廓形深度公差取工件相应公差的1/2~1/3; 刀具廓形宽度公差取工件相应公差的1/5~1/8;

按结构分类:整体式、焊接式、机夹式和可转位式

2.1 焊接式车刀

肯纳经典产品介绍

KCU10 & KCU25

KCU10 是最新研发的一款 Beyond 车削材质, 其PVD 涂层采 用特殊的表面处理方式从而明显地改善了表面特征和性能 改善了压应力

涂层后处理 改善了压应力 减小了微崩刃 改善了涂层的附着力 提高了表面的光滑度

KCU25 是针对所有 OD 和 ID 切槽和横车, 端面切槽, 外圆切 槽, 清根, 仿型加工和切断操作的最好的材质,以及高温合金, © 2011 Kennametal Inc. l All rights reserved. l Proprietary and Confidential l 7 不锈钢和钢件材料的通用加工

齿轮轴 10%

齿轮 14% 泵 5%

辊 8%

其它 10% 传动部件 2% 凸轮轴 2%

刹车毂 4% 曲轴 2%

© 2009 Kennametal Inc. l All rights reserved. l Proprietary and Confidential l 20

Hale Waihona Puke PCBN 的优点采用 PCBN 提高生产力;

© 2009 Kennametal Inc. l All rights reserved. l Proprietary and Confidential l 21

PCBN 新材质

Low content Medium contentUncoated High content

Application

Uncoated Grade Name Replaces Insert Styles Application CBN content Grade Name Replaces Coating Insert Styles Application CBN content Grade Name Replaces Coating Insert Styles Application CBN content Continous Light Interrupted 50% Heavy Interrupted 90% Continous Light Interrupted 50% KB9610 C6 Light & Medium Interrupted Interrupted 70% 90% CVD Coated Grade KB9640 upgrade at phase 2 Continous Light Interrupted 50% KB5610 F2 Light & Medium Heavy Interrupted Interrupted 70% 90% PVD Coated Grade KB5625 KB5630 KB5625 launch at phase 2 F2 F2 Heavy Interrupted 85% Heavy Interrupted launch at phase 2 KB1610 KD050 KB1625 KB1630 KD120 KB1345 (KB1645) rename KB1645 KB1340 KD200

德国Lach公司开发PCD和PCBN刀具断屑槽

势 , 目的是减轻 飞机 和汽车的重 槽刀片推荐用于以正前角切削加工 切角还能降低工件的热膨胀和减小 其 以及 用 于淬 硬 钢 的精 加 切 削压力 , 而可以提高工件加工 从 量, 进而降低对驱动功率 的需求 。 灰铸 铁 ,

创新设计 的 精度 , 省略二次加工 , 同时还能延长 由于某些高强度锻造铝合金在切削 工。在 这两种加工 中, 断屑槽 可以有效 防止产生不受欢迎 刀具寿命 。与典型的平顶P D C 刀片 加工时具有产生有害的缎带形切屑 和螺旋 形切屑的趋势 , 因此给加工 的缎带形和螺旋形切屑。 造成了严重 的问题 。此类切屑不仅 会影 响刀具 的切 削性 能 , 还可能对

机床造成损坏 , 导致 在加工 过程中 三维P D C 刀具n刀 ai

具公 司总裁VcG l ge指 出 ,制 i a ah r l “

造商难以承受为 了清除切屑而频繁

停机造成 的损失 。据我们所 知 , 在

有些加工 中, 隔4 分钟就 必须关 每 5

掉机床 以清除切屑 。他补充说 , ” 清

除这些不受控制的长切屑有时可能 要花费1分钟。如果一个车间的所 5

有 机床 都采用 同一套切 屑处 理系

统, 问题 还 会 变得 更 严 重 , 果切 屑 如

处理 系统发 生故 障 , 就不得不关掉 整个 车间或加工单元的所有机床。

图 位 于P 刀 尖切 削点 的三维P CD CD

以清理被切屑堵 德 国 L c 公 司 开 发 P D和 不得不频频停机 , ah C

为了避免因清除切屑而耽搁生

P N CB 刀具断屑槽

塞的区域 。由下 图照片可见 , 使用 产 , ai 具 公 司推 出 了 一 种镶 R n刀

实 P D C 刀尖 的切削 刀片 , 该刀尖采用 德 国金 刚石 刀 具制 造 商L c 断屑槽 可 以消除切屑缠绕 问题 , ah 现高效率 、 无故障的切削加工 。 了由德 国B ce ̄ 石刀具公 司开 ekr Da a t 司为P D i n公 m C 刀具 开发 断屑 最近 ,ah 司在超 硬刀具断 发 的“ e D P D Lc 公 t ” C 断屑槽型。这种 e r 3 槽 已有近 1年历史 , 0 是该领域 的技

刀具材料--PCBN和PCD进展

刀具材料——PCBN和PCD进展PCBN(聚晶立方氮化硼)和PCD(聚晶金刚石)切削刀具的近来进展给不同的行业制造商供给强有力的提高生产率的新动力。

如汽车工业运用新的大颗粒整体PCBN刀片使得高效切削难加工合金铸铁成为可能,原先它们只能由磨削完成。

“在最新的整体PCBN材质等级加添颗粒度已经显著改善性能,”底特律山高Carboloy先进材料产品经理DavidHuddle说,“较大的PCBN颗粒大小改进耐磨性和抗冲击性,这对于大量加工象铁素体含量低于10%的铸铁材料很关键。

”Huddle解释道,粗加工这些零件时良好的抗冲击韧性对承受裂纹、砂眼和其它铸造过程留下的缺陷来说很紧要。

精加工时需要特别好的耐磨性,由于零件含铬量达28~30%而且硬度在洛氏68~72之间。

最新的PCBN刀片还具有更好的牢靠性和经济性。

刀片厚度从传统的3.18毫米加厚到4.76毫米,能安全地安装在有刀垫座的标准硬质合金刀片刀杆上。

另外,整体式PCBN结构在双面供给多个切削刃,从而降低分摊到生产每个零件的刀片成本。

除了这种新型的整体式厚刀片,如今的PCBN刀片还有“表面烧结”型和“镶齿”型。

表面烧结型是在硬质合金基体上烧结一个完整的PCBN表面。

目前使用最多的PCBN刀片是价格比较低廉的镶齿型。

这种型式的刀片是在硬质合金刀片的一角镶焊一小片PCBN,一般供给一至两个切削刃。

表面烧结型和镶齿型都符合工业标准规格。

和最新的整体式刀片一样,它们可以安装在标准硬质合金刀杆和铣刀盘的刀座上。

切削条件和参数依据Carboloy的Huddle,用PCBN切削硬零件最适于合洛氏硬度值45以上的零件。

那是业内大多数人认可的实际操作中的下限,他说。

我们不去说你不能用PCBN加工较低硬度的零件,但在那些应用里前刀面月牙洼磨损是个问题。

PCBN粗加工时,使用刀片的最大切深范围是:白口铸铁和其它硬的高铬铸铁约4.76毫米,不含铬的清洁铸铁最多为6.35毫米。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

断屑槽型PCBN/PCD刀片及断屑效果图收藏!

(一)不带断屑槽的PCD/PCBN刀片的切削效果图

一般情况下,车削加工是单刃连续切削加工,如果不采取断屑措施,切削不会自然折断。

如下图所示,用不带断屑槽刀片的切削效果。

这样,不仅影响切削质量与生产率,还比较容易发生安全事故。

因此,断屑对车削加工十分重要。

(二)带断屑槽的PCD/PCBN刀片的切削效果图

使用断屑槽可以消除切屑缠绕问题,实现高效率、无故障的切削加工,断屑效果如下图。

随着工业技术的发展,难加工材料的应用越来越多,加工中断屑的问题更加突出,诸如现代航空和汽车制造业大量使用轻型铝合金材料,其目的是减轻飞机和汽车的重量,进而降低对驱动功率的需求。

由于某些高强度锻造铝合金在切削加工时具有产生有害的缎带形切屑和螺旋形切屑的趋势,因此给加工造成了严重的问题。

此类切屑不仅会影响刀具的切削性能,还可能对机床造成损坏,导致在加工过程中不得不频频停机,以清理被切屑堵塞的区域;

铝合金活塞

铝合金型材

铝合金压铸件

铝合金花鼓

铝合金腔体

碳纤维汽车零部件

更多断屑槽型PCBN/PCD刀片可来图/来样加工制造刀具材质也不停的更新换代,而且随着超硬刀具材质的应用,尤其是超硬金刚石和立方氮化硼刀具,普通PCD/PCBN刀片由于没有断屑槽导致切屑过长,给连续加工和工件表面质量带来很大问题,但对于具有超高硬度的PCBN/PCD 刀具,设计和制造断屑槽的难度非常大,目前国内也只有为数不多的企业能够制造PCD/PCBN刀片断屑槽,采用当今世界上较为先进的激光雕琢技术,可在刀具的前刀面上加工立体形状,满足定位、断屑等要求,实现了金刚石刀片的断屑槽制造甚至设计,使得超硬刀具具有真正意义上的三维断屑槽!

华菱超硬PCBN/PCD断屑槽刀片优势:优异的断屑性能,避免切屑缠绕工件或刀具,保证良好的工件表面质量和刀具使用寿命。

PCBN

断屑槽刀片

PCD/PCBN

断屑槽轮毂刀

PCD/PCBN

断屑槽

PCD/PCBN

断屑槽PCD/PCBN

断屑槽PCD/PCBN

断屑槽PCD

带断屑槽型标准刀片PCD 带断屑槽型标准刀片

PCD

带断屑槽型标准刀片PCD

带断屑槽型标准刀片PCD

带断屑槽型标准刀片PCD

带断屑槽型标准刀片PCD

带断屑槽型标准刀片PCD 带断屑槽型标准刀片

更多断屑槽型PCBN/PCD 刀片可来图/来样加工制造

(三)延伸阅读:断屑相关知识简介

1、处理断屑的加工要求:

(1)要使断屑顺畅,而且不影响正常的切削;

(2)控制切屑的体积,使切屑在处理、保管、搬运时更容易;

(3)切屑要在不缠绕工件、车刀或造成附属装置发生故障的情况下排出。

2、断屑槽的作用:

断屑槽是影响切屑机械强度的重要因素。

这是由切屑内侧产生的“裂纹”状态来决定的。

1)尽可能加深切屑内侧的“纹路”,不让切屑自由弯曲,产生具有一定刚性程度的“裂纹”,使断屑更容易;

2)刀片的断屑槽部分控制了切屑的流向,使切屑的前端碰到工件或后刀面而断屑。

3、断屑槽刀片有什么好处?

(1)使断屑排除顺畅,不影响正常的切削加工;

(2)控制切屑的体积,使切屑在处理、保管、搬运时更容易;

(3)在不缠绕工件、车刀或造成附属装置发生故障的情况下排除断屑。