铸造模具工艺和设计ppt课件

铸造模具相关流程介绍 ppt课件

铸件结构:铸件局部厚大,R角小 铸件壁厚

铸造工艺:冒口颈过大,局部过 尽量均匀,

热

合理放冒

口

铸件薄厚不均 铸造工艺不合理

铸造时增 加加强筋

等

三.热处理工艺

所用的热处理有退火和调质处理

铸钢热处理工艺

热处理工艺

作用

应用

硬度

退火

消除内应力

所有的铸钢件

调质

细化淬火前钢的组织, 侧围和翼子板等铸

(淬火+回火) 减小变形和开裂,同 时改善钢的塑性、韧

实体修改后

更改后优点:1、实体上直角处更改为 圆角,圆角半径为R40,有利于内应力 释放 2、另一处增加加强筋,强化砂型结构 增强铁水流动能力

建议:强化铸钢件圆角概念,在结构 允许的情况下,在易出现问题的部 位加大R角,减少因R角过渡剧烈产 生内应力集中造成的开裂

C

由于尖角产生开裂

B

A、B两处为切 割冒口后补焊 不好造成的裂

注:铸造涂料是一种耐火粉料, 具有隔离、绝热、抗粘砂和减低铸件表面 粗糙度等作用

④冒口及出气孔 设计

冒口

出气 孔

出气 孔

出气孔:在 泡沫及其它 地方尽量多 布,目的是 将泡沫燃烧 的气体排出

冒口和出气孔位置设计好后,将上下砂箱固定好位置后,对上砂箱进 行填砂。

(4)浇铸(初始浇铸温度一般在155 0-1560C之间,浇铸时间在1-2分 钟之内)

砂子循环 利用

冷却

开箱

一次喷丸

成品发运

产品检验 /检查

二次喷丸

表面修磨

注:浇注温度:灰铁是1380℃,球铁是1420℃ 浇注方式:底柱浇注、侧面浇注 冷却时间:浇注后原地凝固10h,随后移动位置冷却48-115h 开箱温度:300℃以下 出 品 率:77%左右(铸件:铁水=1:1.3)

铸造模具(PPT37页)

6

模具的种类多

砂型模具(模样/芯盒) 压铸模 消失模发泡模具 熔模铸造压型 金属型铸造模具 低压铸造模具等。

7

模具的数量众多

8

模具材料及制造工艺种类较多

木模、泡沫、塑料、铝合金、铸 铁、模具钢等等。 粘土砂、树脂自硬砂、热芯盒、 冷芯盒、壳型、熔模精铸、金属 型、压铸、低压铸造等。

铸造模具

模具——是指利用其本身特定形状去成型具 有一定形状和尺寸的制品的工具。

特 点:

模具----是一种工具;

模具与零件-----“一模一样” ;

模具生产制件所具备的高精度、高复杂程度、 高一致性、高生产率和低消耗,是其他加工 制造方法所不能比拟的。

1

模具的发展概况

模具是工业生产的基础工艺装备,在汽车、能 源、机械、信息、航空航天、国防工业和日常生 活用品的生产中被广泛应用。据统计,75%的粗加 工工业产品零件、50%的精加工零件由模具成形; 家用电器行业的80%零件、机电行业的70%以上零 件也都要靠模具加工。

37

壳体铸件铸造工艺的三维图

29

金属型模具设计

金属型模具的三维示意图 30

原铸造工艺生产情况

在进行批量 生产时,所有生 产的样品经过加 工后,都发现在 铸件热节处普遍 存在较严重的缩 孔、缩松缺陷。

缩孔、缩松

31

原模具工艺的数值模拟

原工艺凝固过程液相分布的模拟结果

32

原工艺凝固过程的温度分布

33

因此,模具又被称之为“百业之母”。

2

模具发展历史

我国古代模具技术已达到较为先进的水平

我国现代模具行业发展迅猛 工业革命推动了工业技术的发展

3

模具工业的地位

铸造工艺介绍ppt课件.ppt

2014-8-28

9

病原体侵入机体,消弱机体防御机能 ,破坏 机体内 环境的 相对稳 定性, 且在一 定部位 生长繁 殖,引 起不同 程度的 病理生 理过程

铸造简介

《考工记》是中国战国时期记述官营手工业各工种规范和制造工艺的文献。 这部著作记述了齐国关于手工业各个工种的设计规范和制造工艺。

《考工记》中记载了六种器物的不同含锡量,称之为“六齐”。

合金名称 钟鼎之齐 斧斤之齐 戈戬之齐 大刃之齐 削杀矢之齐 鉴燧之齐

含铜比例 5╱6 4╱5 3╱4 2╱3 3╱5 1╱2

14

病原体侵入机体,消弱机体防御机能 ,破坏 机体内 环境的 相对稳 定性, 且在一 定部位 生长繁 殖,引 起不同 程度的 病理生 理过程

浇注位置的选择原则

①铸件的重要加工面应朝下或位于侧面 ②铸件宽大平面应朝下 ③面积较大的薄壁部分应置于铸型下部或垂直 ④易形成缩孔的铸件,较厚部分置于上部或侧面 ⑤应尽量减少型芯的数量 ⑥要便于安放型芯、固定和排气

在高压作用下,使液态或半液态金属以较高的速度充填压铸 型(压铸模具)型腔,并在压力下成型和凝固而获得铸件的方法。 2.4离心铸造

离心铸造是将液体金属注入高速旋转的铸型内,使金属液在 离心力的作用下充满铸型和形成铸件的技术和方法。

2014-8-28

10

病原体侵入机体,消弱机体防御机能 ,破坏 机体内 环境的 相对稳 定性, 且在一 定部位 生长繁 殖,引 起不同 程度的 病理生 理过程

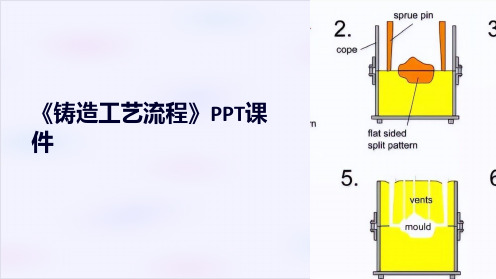

《铸造工艺流程》课件

蜡型铸造

使用蜡模制造复杂形状的铸 件,然后将蜡模浸入耐火材 料中进行铸造。

铸造工艺流程的步骤

1

熔化金属

2

将合金料或金属材料加热至熔化状态,

以便于后续浇注。

3

模具制备

根据产品形状制作合适的模具,包括 砂型、金属型或蜡型等。

浇注

将熔化的金属倒入模具中,填充整个 空腔,等待冷却凝固。

铸造工艺流程的常见问题

1 气孔

2 缩孔和收缩

在铸件中形成气体孔隙, 影响铸件的机械性能。

由于熔铸过程中金属的 凝固收缩导致的缩孔和 表面缺陷。

3 夹杂物

杂质或不洁净物质被困 在铸件内部,影响铸件 的强度和质量。

铸造工艺流程的优点和局限性

优点

可制造复杂形状的金属制品、生产效率高、成 用于某些高温合金。

《铸造工艺流程》PPT课 件

铸造工艺流程的定义

铸造工艺流程是将熔化的金属或合金倒入型腔中,经过冷却凝固、浇注除砂获得所需几何形状的金属制 品的一系列工艺程序。

铸造工艺流程的分类

砂型铸造

通过在铸品外表面上涂敷一 层专用砂浆,然后铸造。常 用于制造大型铸件。

金属型铸造

制造出金属制品,通过在金 属模具中注入熔融金属,使 其凝固形成所需铸件。

铸造工艺流程的发展趋势

自动化

引入自动化设备和机器人,提高生产效率和 质量。

数字化技术

应用计算机仿真、数据分析等技术,优化工 艺流程和产品质量。

材料创新

研发新型材料,如高温合金、复合材料,扩 大铸造工艺的应用范围。

环保

减少能源消耗和废物产生,推动可持续发展。

铸造工艺流程的应用范围

铸造工艺广泛应用于制造业,包括汽车、航空航天、能源、机械制造等领域。

《铸造工艺装备设计》课件

制芯设备的性能和效率同样影 响着砂芯的质量和生产成本, 进而影响铸件的质量和性

效率和降低生产成本。

浇注设备

浇注设备是铸造工艺装备中的重要组成部分,用于将熔 融金属浇注入砂型中。

浇注设备的结构和性能直接影响着金属液的流动和充型 效果,进而影响铸件的质量和性能。

铸造工艺装备是实现铸造生产过 程自动化的基础,可以提高生产 效率、降低能耗和减少环境污染

。

铸造工艺装备的质量直接影响着 铸件的质量和性能,因此对于提 高铸件质量和性能具有重要意义

。

铸造工艺装备的设计和制造需要 考虑到生产成本和经济效益,因 此对于降低生产成本和提高经济

效益也具有重要意义。

02

铸造工艺装备设计基础

02

它包括各种浇注系统设计、模具 设计、造型设备、制芯设备、落 砂设备等。

铸造工艺装备的分类

根据用途不同,铸造工艺装备 可分为两大类:造型设备和制 芯设备。

造型设备又可以分为砂型铸造 设备和特种铸造设备,如金属 型铸造设备、压力铸造设备等 。

制芯设备则可以分为冷芯盒制 芯设备和热芯盒制芯设备等。

铸造工艺装备的重要性

浇注设备的种类包括浇注机、浇口杯、流槽等。

优化浇注设备的结构和性能,提高金属液的充型效果和 减少浇注缺陷是浇注设备未来发展的重要方向。

06

铸造工艺装备设计案例 分析

案例一:某发动机缸体模具设计

总结词

复杂度高、精度要求高

详细描述

该案例主要介绍某发动机缸体模具的设计过程,涉及多方面复杂因素,如结构优化、材料选择、热处 理工艺等。同时,由于发动机缸体对精度要求极高,因此模具设计过程中需充分考虑加工工艺和装配 精度。

案例二:某汽车零件工装夹具设计

铸造培训PPT课件课件

态度,不断提升自己的专业技能和创新能力,以适应行业发展的需求。

02

关注行业动态与发展趋势

个人需要关注铸造行业的最新动态和发展趋势,了解新技术、新工艺和

新材料的应用情况,以便及时调整自己的职业规划和发展方向。

03

培养跨学科综合能力

未来铸造行业将更加注重跨学科综合能力的培养,个人需要注重学习机

械、材料、计算机等相关学科知识,提高自己的综合素质和竞争力。

03

铸造工艺与操作

熔炼工艺与操作

01

02

03

04

熔炼设备选择

根据生产需求选择适当的熔炼 设备,如电弧炉、感应电炉等

。

熔炼材料准备

准备好所需金属原料、熔剂、 燃料等,并进行预处理。

熔炼过程控制

控制熔炼温度、时间、气氛等 参数,确保金属液质量。

熔炼安全操作

遵守安全操作规程,注意防火 、防爆、防烫伤等。

绿色环保与可持续发展

环保意识的提高将促使铸造行业朝着更加绿色环保的方向 发展,采用低污染、低能耗的生产工艺和材料,推动行业 可持续发展。

个性化定制与柔性生产

市场需求的多样化将促使铸造企业向个性化定制和柔性生 产方向转型,以满足客户多样化的需求。

对个人职业发展的建议和思考

01

持续学习与创新

随着技术的不断进步和市场需求的不断变化,个人需要保持持续学习的

铸造培训ppt课件

contents

目录

• 铸造基础知识 • 铸造设备与工具 • 铸造工艺与操作 • 铸造缺陷分析与防止措施 • 铸造安全与环保要求 • 总结与展望

01

铸造基础知识

铸造定义与分类

铸造定义

铸造是一种通过熔化金属或非金 属材料,并将其倒入模具中冷却 凝固,从而获得所需形状和性能 的工件的制造方法。

《砂型铸造》课件

历史与发展

历史

起源于古代中国,至今已有数千年的 历史。

发展

随着科技的不断进步,砂型铸造工艺 不断改进,提高了铸造质量和效率。

应用领域

01

汽车制造

发动机、底盘、刹车系统等。

02

机械制造

机床、泵、阀等。

03

航空航天

飞机、火箭、卫星等。

04

船舶制造

船体、发动机、配件等。

PART 02

砂型铸造工艺流程

REPORTING

模具设计与制作

模具设计

根据产品需求和铸造工艺要求,进行 模具设计,包括模具结构、尺寸、材 料选择等。

模具制作

根据设计图纸,采用合适的材料和工 艺,制作出符合要求的模具。

砂型制作

准备砂料

选择合适的砂料,进行筛选和干燥。

砂型制作

将砂料填入模具中,经过振动、夯实、排气等工序,制成砂型。

PART 06

砂型铸造案例分析

REPORTING

案例一:某复杂铸件的生产过程

总结词

工艺流程复杂

详细描述

由于该铸件结构复杂,对铸造技术要求较高,需要采用特 殊的铸造工艺和材料,以确保铸件的质量和性能。

详细描述

该案例介绍了某复杂铸件的生产过程,涉及到模具设计、 砂型制备、浇注、冷却和清理等工艺流程,其中每个环节 都需要精细的操作和严格的质量控制。

总结词

环保与可持续发展

总结词

智能化与自动化趋势

详细描述

该案例介绍了智能化与自动化在新型砂型铸造技术中的应 用趋势,通过引入智能化技术和自动化设备,可以提高铸 造生产的效率和稳定性,降低人工成本和操作风险。

THANKS

感谢观看

REPORTING

压铸工艺及模具设计课程设计23页PPT

压铸工艺及模具设计课 程设计

聪明出于勤奋,天才在于积累

压铸模设计案例分析

• 压铸件: 支架

• 材料: ZL102

图1 零件图

压铸模设计案例分析

压铸模设计案例分析Fra bibliotek压铸模设计案例分析

压铸模设计案例分析

压铸模设计案例分析

图4 模具装配图

压铸模设计案例分析

压铸模设计案例分析

• 技术条件:1. 材料:3Cr2W8V • 2. 成型部分表面粗糙度Ra 0.8 µm,其余未注表面粗糙度Ra1.6 µm • 3. 45~50HRC,试模后氮化,氮化深度0.08~0.15 mm,硬度Hv>

600

图14.6 动模镶块

图14.7 侧型芯(一)

图14.12 动模套板

6、最大的骄傲于最大的自卑都表示心灵的最软弱无力。——斯宾诺莎 7、自知之明是最难得的知识。——西班牙 8、勇气通往天堂,怯懦通往地狱。——塞内加 9、有时候读书是一种巧妙地避开思考的方法。——赫尔普斯 10、阅读一切好书如同和过去最杰出的人谈话。——笛卡儿

铸造知识PPT课件

尺寸精度和表面粗糙度控制方法

尺寸精度控制方法

采用高精度的造型和制芯设备;加强模样和芯盒的制造精度 ;严格控制型砂和芯砂的性能等。

表面粗糙度控制方法

选用细粒度的型砂和芯砂;提高铸型的表面光洁度;优化浇 注系统设计,减少铁液对型壁的冲刷等。

05

特种铸造技术简介

压力铸造(压铸)

定义

压力铸造是利用高压将熔融金属压入金属模具中, 并在压力下快速凝固成型的铸造方法。

冷铁应用

02

在铸件厚大部位放置冷铁,以加快该部位的冷却速度,实现顺

序凝固,防止缩孔和裂纹缺陷。

其他辅助措施

03

根据铸件特点和生产要求,还可采用其他辅助措施,如设置出

气孔、加强型芯的固定和排气等。

04

常见铸造缺陷及防止措施

气孔、夹杂等内部缺陷产生原因及防止方法

气孔产生原因

型砂水分过多或过少;造型操作不当; 浇注系统设计不合理;熔炼过程控制不

准备原材料

选择符合要求的金属原材 料,并进行必要的预处理。

铸造工艺过程

熔炼金属

将金属原材料按照一定比 例配料,通过熔炼设备将 其熔化,获得符合要求的 液态金属。

制造模具

根据铸件的结构和尺寸, 设计并制造相应的模具, 包括型腔、型芯、浇口、 冒口等部分。

浇注

将液态金属倒入模具中, 注意控制浇注温度、速度 和压力等参数。

智能化生产

应用机器人、自动化生产线等智能化设备,实现铸造生产的自动化、 柔性化和智能化,提高生产效率和产品质量。

数字化检测

采用三维扫描、无损检测等数字化检测技术,实现铸件质量的快速、 准确检测,提高产品质量和生产效率。

绿色、环保、可持续发展理念在铸造中体现

铸造工艺对比ppt课件.pptx

力学性能对比

350

300

250

200

150

100 0

低

CPC LPDC

GDC HPDC

5 延伸率(%)

10

安全性

15

高

THANK YOU !

工艺特点对比

铸造 方法

高压 铸造

重力 铸造

差压 铸造

低压 铸造

工艺 复杂 简单 简单 简单

模具 费用

高

低

低

低

模具 寿命

气孔率 热处理

加工 余量

短

差

不可

小

长

好

可以

大

长

好

可以

大

长

好

可以

大

表面 光洁

适宜 产品

生产 效率

高 薄壁件 高

低 厚壁件 低

高

中厚 壁件

中

中

中厚 壁件

中

低

减重可性

高

屈服强度(MPa)

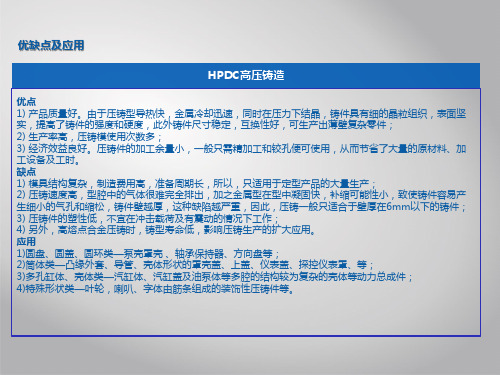

优缺点及应用

CPC差压铸造

优点 1)具有低压铸造的全部优点; 2)与低压铸造相比,由于铸件在更高的压力下冷却凝固,故成形性好,表面粗糙度值更低; 3)铸件晶粒细小,组织致密,力学性能高,与低压铸造相比,铸件抗拉强度可提高1050%,伸长率可提高 2550% 。 缺点 1)具有低压铸造的缺点。 应用 适用于中、大壁厚类且性能要求更高的产品,如转向节、控制臂等底盘安全件。

优缺点及应用

LPDC低压铸造

优点 1)充型速度可以准确控制,以获得最佳充型速度,液体金属充型比较平稳; 2)提高了金属的利用率,可减小冒口的尺寸或不设冒口,因此可以大幅度降低材料费和加工工时; 3)劳动强度低,劳动条件好,设备简易,易实现机械化和自动化,不受操作者熟练程度的影响; 4)采用底注式充型,金属液充型平稳,无飞溅现象,可避免卷入气体及对型壁和型芯的冲刷,提高了铸件 的合格率; 5)容易形成顺序性凝固,内部缺陷少;气体、杂物的卷入少;铸件致密度高。 缺点 1)浇口方案的自由度小,因而限制了产品; 2)铸造周期长,生产性差,为了维持顺序性凝固和金属液流动性,模温较高,凝固速度慢。 应用 适用于中等壁厚类且性能要求较高的产品,如车轮等底盘安全件。

《压铸模讲义》课件

压铸模技术的创新与突破

3D打印技术

利用3D打印技术生产压铸模,提 高模具精度和生产效率。

新型材料应用

采用高强度、耐高温的新型材料制 作压铸模,提高模具使用寿命。

智能化技术

引入人工智能、机器学习等技术, 实现压铸模的智能化设计和生产。

压铸模在智能制造领域的应用

自动化生产

利用机器人和自动化设备进行压铸模的生产和加 工,提高生产效率。

通过合理的热处理工艺,提高模具材料的机 械性能和使用寿命。

检测与验收

对制造完成的模具进行检测和验收,确保其 符合质量要求。

04

压铸模的使用与维护

BIG DATA EMPOWERS TO CREATE A NEW

ERA

压铸模的使用规范

使用前检查

在使用压铸模前,应检查模具是否完好无损,各 部件是否正常工作。

为主,精度和寿命较低。

发展阶段

02

随着科技的发展,模具材料逐渐由木材转向钢材,模具设计和

制造技术也得到了提升。

成熟阶段

03

现代压铸模技术已经相当成熟,应用范围广泛,可满足各种复

杂铸件的生产需求。

02

压铸模的设计

BIG DATA EMPOWERS TO CREATE A NEW

ERA

压铸模设计的基本原则

裂纹

检查模具材料是否合格,更换合格材 料;检查模具热处理是否到位,加强

热处理工艺控制。

卡滞

检查模具各部件是否正常工作,调整 模具间隙;检查润滑系统是否正常工 作,补充润滑油。

精度下降

检查模具安装是否正确,调整安装精 度;检查压铸机参数是否正常,调整 参数。

05

压铸模的未来发展

压铸工艺学课件(PPT 57页)

4.全立式冷压室压铸机的压铸过程

(2)冲头下压式

1 2

3

4 5 6 7

8 (余料)

1—压射冲头 2—压室 3—型腔 4—动模 5—定模 6—熔融合金 7—反料冲头

a)合模→熔融合金浇入压室

b)压射→反料冲头下降→熔融合金充满型腔

c)开模

d)冲头回程→推出压铸件

9

<压铸模、锻模及其他模具>

二.压铸生产的工艺特点

12

压铸模、锻模与其他模具

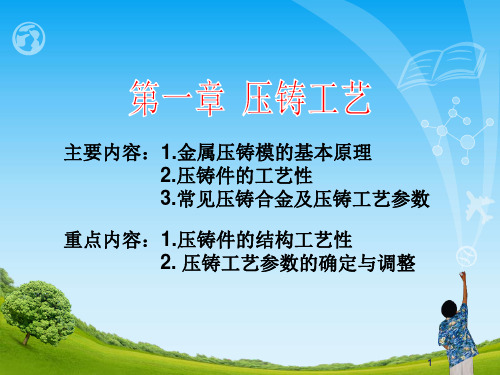

第一章 压铸工艺

Chapter2 The technology of die casting

重庆三峡学院机械工程学院

13

<压铸模、锻模及其他模具>

第二节 压铸件的工艺性

压铸件的工艺性包括以下三方面的内容: 压铸件的精度、压铸件的表面质量和压铸件的结构工艺性。

一.压铸件的精度

压铸工艺参数:是指压射压力、压射速度、浇注温度和 压铸模温度以及充填时间等工艺参数。

正确地选择和调整压铸工艺参数,是保证压铸件质量、 发挥压铸机的最大生产率和正确设计压铸模的依据。尤其 是压射压力、压射速度、浇注温度和铸模温度以及充填时 间等工艺参数合理选择,是生产合格压铸件的必要条件。

充填时间则是有关工艺参数的协调和综合的结果。

压铸过程循环图

2

<压铸模、锻模及其他模具>

二、压铸分类

热压室压铸机压力铸造 立式

冷压室压铸机压力铸造 卧式 全立式

3

<压铸模、锻模及其他模具>

压力铸造车间

4

<压铸模、锻模及其他模具>

1.热压室压铸机的压铸过程

1 2345

9 8 76

压铸工艺ppt课件

目录•压铸工艺概述•压铸设备与模具•压铸合金与熔炼•压铸工艺参数与操作•压铸件缺陷分析与防止措施•压铸工艺发展趋势与展望压铸工艺概述压铸定义压铸是一种金属成型工艺,通过高压将熔融金属注入模具型腔,并在压力下凝固成型,从而获得所需形状和性能的金属零件。

压铸工艺可获得高精度、高质量的金属零件,尺寸精度可达IT6-IT8级。

压铸机生产效率高,可实现自动化生产,提高生产效率。

压铸工艺可节约原材料,减少加工余量,降低生产成本。

压铸工艺可应用于各种金属材料的成型,如铝合金、锌合金、铜合金等。

高精度节约材料广泛应用高效率压铸定义及特点压铸工艺发展历程01早期阶段压铸工艺起源于19世纪初,最初用于制造印刷机零件和钟表零件等小型精密零件。

02中期阶段随着工业革命的推进和机械制造技术的进步,压铸工艺得到迅速发展,逐渐应用于汽车、摩托车、家电等领域。

03现代阶段近年来,随着计算机技术和数值模拟技术的发展,压铸工艺实现了数字化、智能化转型,提高了生产效率和产品质量。

汽车工业压铸工艺在汽车工业中应用广泛,如发动机缸体、缸盖、曲轴箱、刹车盘等关键零部件的制造。

摩托车工业摩托车工业中大量采用压铸工艺生产零部件,如车架、轮毂、发动机零件等。

家电行业家电行业中的许多零部件也采用压铸工艺制造,如洗衣机内桶、空调压缩机壳体等。

其他领域压铸工艺还应用于航空航天、兵器制造、仪器仪表等领域,为这些领域提供了高精度、高质量的金属零件。

压铸工艺应用领域压铸设备与模具压铸机类型及结构01压铸机类型热室压铸机、冷室压铸机02压铸机结构合模机构、压射机构、液压系统、电气控制系统等模具分型面的选择根据产品形状、尺寸精度、脱模斜度等因素确定分型面位置排气系统设计设置合理的排气槽和溢流槽,避免压铸件产生气孔和缩松等缺陷浇注系统设计包括内浇口、横浇道、直浇道等部分的设计,确保金属液充型顺畅冷却系统设计根据模具温度和产品要求,设计合理的冷却水道和冷却方式压铸模具设计原则模具材料及热处理常用模具材料01热作模具钢、冷作模具钢、塑料模具钢等热处理工艺02淬火、回火、表面强化处理等,提高模具的硬度、耐磨性和抗疲劳性能模具寿命与维护03通过合理的使用和维护,延长模具使用寿命,降低生产成本压铸合金与熔炼01020304铝合金密度小、强度高、耐腐蚀、良好的铸造性能和机械加工性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一:鑄造的定義和流程

1.4 重力鑄造流程

模具安裝

砂芯模安裝

模具預熱

模具加熱

配樹脂砂

下砂芯合模

射砂加熱

澆注 開模打料 模腔清理

洗砂

熔化 配爐料

開模刮砂芯 領料

切割澆冒口

打磨試水

-6-

入庫

一:鑄造的定義和流程

1.5 砂型鑄造流程

裝模調機

砂芯模安裝

造型

模具加熱

配樹脂砂

下砂芯套箱

射砂加熱

壓鐵澆注 拆箱倒模 去除冒口

2.5 鑄造缺陷分析 1. 氣孔 2. 縮孔、縮松、疏松 3. 冷裂、熱裂、冷隔 4. 夾渣、夾砂、金屬夾雜

-14-

三:模具設計

3.1 模具設計前需考量的要點

● 加工拋光預留量的考慮 ● 分型面的選擇 ● 芯頭的設計與布置 ● 鑄件收縮的考量 ● 拔模斜度的設定

-15-

三:模具設計

3.2 模具設計原則

-10-

二:模具工藝

2.4 鑄造結構工藝分析 2.4.1 V和K型連接分析

-11-

二:模具工藝

2.4.2 十和Y型連接分析

-12-

二:模具工藝

2.4.3 過渡連接分析

(1) 不 正 確

(2) 正 確

(1) 不 正 確

過渡連接 不 同 壁 厚 45度 倒 角 過 渡

-13-

(2) 正 確

二:模具工藝

-21-

四:模具加工制作

4.2 模具加工設備

CNC程式加工

普通機床加工

-22-

四:模具加工制作

4.3 實例重力砂芯模的結構分解

打桿 抽芯

回位桿

彈簧 定模

安裝孔

動模

定位銷

頂針

-23-

固定板

四:模具加工制作

4.4 實例:重力鑄造砂芯模加工裝配工藝流程圖示

谎郴皐狾

称

CNC谎 的

郴皐狾籔 砰皌苝郴皐ふ 確 ふ

2、重力模排氣條件差,鑄件冷卻速度快,不 易補縮,工藝設計難度較大

鑄 2、鑄件尺寸精度和表面粗糙度高。

3、鑄件對工藝因素的孌動敏感、新品試制需

3、鑄件工藝出品率高一般60%以上

進行反復調試才能得出合格鑄件。

4、生產環境好,勞動強度低,安全生產有 保障。

5、生產面積小,易實現機械化作業。

6、工序簡單、生產性靈活,可連續生產。

Байду номын сангаас

鑄 4、工藝設計簡單、補縮較好

1、鑄件表面粗糙、結晶組織不致密,水密封 性不好。 2、占地面積大,生產環境差,勞動強度大。 3、鑄件出品率低、一般占40% 4、生產連慣性不強,浪費時間較多 。

1、金屬型導熱性高、散熱快,可以得細小、 1、一次性投資高

重

致密的結晶組織提高鑄件的力學性能小, 密封性好。

鑄成一流品質

鑄造模具工藝和設計 成潔鑄造廠

重力技術課 宛移風

-1-

課程綱要

一 鑄造定義和流程 二 模具工藝 三 模具設計 四 模具加工制作

-2-

一:鑄造的定義和流程

1.1 鑄造原理

鑄造是制造機器零件毛坯的一種金屬液態成形方法。鑄 造過程是將金屬熔煉成具有流動性的液態合金,然後澆入具 有一定幾何形狀、尺寸大小的型腔中,液態合金在重力場或 外力場(壓力或離心力等)的作用下充滿型腔,待凝固冷卻後 就成為所需要的機器零件或毛坯,用鑄造方法制成的零件或 毛坯稱為鑄件。

● 液流速度平穩 ● 合金濾渣干淨 ● 保持足夠液流壓力 ● 有效的排氣 ● 對鑄件熱節處進行補縮 ● 鑄件出品率要盡量高

-16-

三:模具設計

3.3.1 鑄件外形模具設計

鑄件外型上下模

-17-

三:模具設計

3.3.2 鑄件砂芯模具設計

砂芯模上下模

-18-

三:模具設計

3.4 重力鑄造模具

重力模

重力砂芯模

-3-

一:鑄造的定義和流程

1.2 重力鑄造

重力鑄造是在重力作用下,將熔融金屬或合金,澆入 金屬材料制成的鑄型內獲得鑄件的工藝方法,也叫金屬型 鑄造或永久型鑄造

-4-

一:鑄造的定義和流程

1.3 砂型鑄造

將金屬或合金(銅合金)通過加熱至熔化狀態,再澆入已 准備好的型砂鑄型中,待其凝固成型,形成所需要的具有特 定性質的坯件的整個過程。(其特點:鑄型材料為粘土型砂)

-19-

三:模具設計

3.5 砂型鑄造模具

中板模

砂鑄砂芯模

-20-

四:模具加工制作

4.1 模具加工制造概述

模具制造是一門由切削加工,塑性加工,物理化 學加工,電火花加工等組成的綜合性加工技朮,對于 普通精度的模具,常在機械加工后由技朮熟練的鉗工 進行修正及配制。我們目前接觸到的模具有:重力模、 重力砂芯模、中板模、砂鑄砂芯模、壓鑄模。由于模 具種類較多,結構特點不相同,故制造工藝及要求也 不相同,作為從事模具加工的人員,應掌握多方面的 知識,在加工工藝方面,應根據每副模具的特點,從 各種加工方法中選擇合理的工藝方案,最有效、經濟 地制造模具。

ó┾

耎郴皐狾↖ふ 苝脸ふ

皌篒郴皐

郴皐杆 郴皐㏕﹚狾 ﹚

郴皐㏕﹚狾杆 砰縤郴皐

谎ゴ 杆ゴ

砰 苝矗杆ふ 代放ふ 逼 ふ 逼 ふ

杆┾

-24-

造就衛浴航母

歡迎來鑄造廠參觀指導

謝謝

-25-

洗砂

熔化 配爐料

開模刮砂芯 領料

拋丸

打磨試水 -7-

入庫

二:模具工藝

2.1 重力鑄造工藝澆注系統

主澆道

熱節過大易出現 氣縮孔

熱節過大易出現 氣縮孔

內澆道

-8-

二:模具工藝

2.2 砂型鑄造工藝澆注系統

-9-

二:模具工藝

2.3 鑄造特點比較

優點

缺點

1、批量生產、效率很高

砂

2、生產設備簡單成本低 3、鑄型排氣較好