制程检验记录表

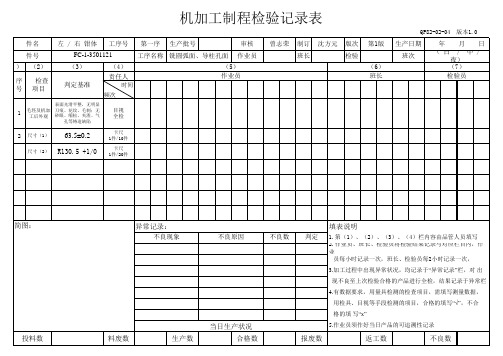

机加工制程检验记录表

件名

左 / 右 钳体 工序号 第一序 生产批号

审核

(1 件号 ) (2)

序 检查 号 项目

FC-1-3501121

工序名称 铣圆弧面、导柱孔面 作业员

(3) 判定基准

(4) 责任人

时间

(5) 作业员

频次

表面光滑平整,无明显

1

毛坯及机加 刀痕、花纹、毛刺;无 工后外观 砂眼、缩松、夹渣、气

生产数

不良原因

当日生产状况 合格数

不良数

判定

填表说明

1.第(1)、(2)、(3)、(4)栏内容由品管人员填写 2.作业员、班长、检验员将检验结果记录与对应栏目内,作 业

员每小时记录一次,班长、检验员每2小时记录一次,

3.加工过程中出现异常状况,均记录于“异常记录”栏,对 出

现不良至上次检验合格的产品进行全检,结果记录于异常栏

孔等铸造缺陷

目视 全检

2 尺寸(1) 63.5±0.2 尺寸(2) R130.5 +1/0

卡尺 1件/10件

卡尺 1件/20件

曾志荣 制长

QP82-02-04 版本1.0

生产日期 班次

年月日 (白 / 中/

夜) (7)

检验员

简图: 投料数

异常记录: 不良现象

料废数

4.有数据要求,用量具检测的检查项目,需填写测量数据, 用检具、目视等手段检测的项目,合格的填写“√”,不合 格的填 写“х”

5.作业员须作好当日产品的可追溯性记录

报废数

返工数

不良数

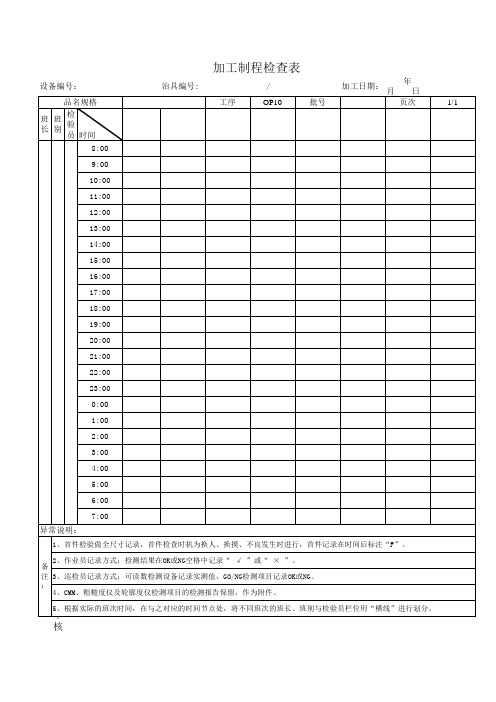

制程检查表

3:00

4:00

5:00Βιβλιοθήκη 6:007:00 异常说明:

1、首件检验做全尺寸记录,首件检查时机为换人、换摸、不良发生时进行,首件记录在时间后标注“F”。

2、作业员记录方式:检测结果在OK或NG空格中记录“ √ ”或“ × ”。 备 注 3、巡检员记录方式:可读数检测设备记录实测值,GO/NG检测项目记录OK或NG。 :

4、CMM、粗糙度仪及轮廓度仪检测项目的检测报告保留,作为附件。

5审、根据实际的班次时间,在与之对应的时间节点处,将不同班次的班长、班别与检验员栏位用“横线”进行划分。 核

设备编号:

品名规格

班 长

班 别

检 验 员

时间

8:00

加工制程检查表

治具编号:

/

加工日期:

年 月 日

工序

OP10

批号

页次

1/1

9:00

10:00

11:00

12:00

13:00

14:00

15:00

16:00

17:00

18:00

19:00

20:00

21:00

22:00

23:00

0:00

1:00

2:00

IPQC制程巡检记录表(新)

检查前后左右视延长线有无脏污、爆线

5PCS/2H

7

放前后左 检查前后左右视摄像头有无脏污、不可漏贴 右摄像头 摄像头保护膜

5PCS/2H

8

放螺丝

检查有无按作业指导书的要求将2PCS PB圆头 螺丝、4PCS PA圆头螺丝、2PCS M4平垫、

5PCS/2H

2PCS弹簧垫放入到63*41MM的封口袋中

制定:

审核:

核准:

公司

录表

等级分类:A:致命 B:严重 C:轻微

13:30-15:30 15:30-17:30

缺陷等级

表单编号:QR-PZ-03 版本/版次:A0

5PCS/2H

壳之间的缝隙不能超过0.2mm

检查彩盒印刷图案是否正确,方向是否正确

2

折叠彩盒 按彩盒刀模印折叠彩盒 放吸塑 检查吸塑有无脏污、破损,检查无问题后放

5PCS/2H

拉流下一工位。

放干燥剂 检查32PIN电源线有无脏物、爆线;

3 32PIN电源 有无在吸塑左右中间格子里放1PCS干燥剂; 5PCS/2H

5PCS/2H

12

贴标签 称重

检彩盒/标签外观:无脏污、无破损;注意标 签不能漏

5PCS/2H

装箱

贴、标签内容不可模糊不

13

整箱称重 整箱重量范围:16.93~17.01KG; 封箱 贴标 外箱标签上的供应商编号、数量、箱数、重

5PCS/2H

签

量与作业指导书要求一致。

异常描述及处理方法:

备注:巡检过程中发现不符合项,及时记录并要求责任单位改善,没有不符项用√表示

检查CAN盒、主机魔术贴有无破损;

9

放U盘 魔 术贴

检查包装有无脏污破损; 检查有无按作业指导书的要求放入魔术贴和U

制程巡检记录表

⑥设备是否按时日常点检与维护?

⑦现场制造条件是否与作业指示书 内容一致? ⑧现场生产是否与作业指示书的产 品名称、规格一致? ⑨产品尺寸/性能是否符合作业指 示书要求?品质管理图是否正确?

⑩产品规格

3

车间绞合加 工区

⑪产品外径

⑫导体电阻(Ω)

(

) 制程巡检记录表

制程巡检员:

9:30

巡检时段

不符合记录

车间负责人:

No. 检验工序

巡检项目

巡检时段

检验结果√|╳

1

车间原料放 ①原料/成品摆放是否整齐? 置区 ②原料/成品名称、规格有无标识

明Байду номын сангаас?

③物料规格、线轴数量与作业指示

书的要求是否一致?

④张力与作业指示书点检要求是否

2

车间线架放 在范围内? 置区 ⑤线架是否有故障?导轮是否损坏

或脱离、脏污?是否断线?

检验结果√|╳

12:30

不符合记录

巡检时段

检验结果√|╳

巡检日期: 15:30

不符合记录

巡检时段

检验结果√|╳

⑬耐压测试(V)

⑭盐水针孔(个)

⑮IR绝缘电阻(MΩ)

4

车间产品送 ⑯产品名称、规格是否标示明确?

检区

⑰产品是否摆放整齐?

1. ①~⑨、⑯、⑰项,巡检抽查符合用”√“标示;不符合用”╳“标示,并在不符合记录栏中记入不符合机台、内容,并由当班领班签名确认改善。 备注

2. ⑩~⑮项,检验结果为巡检抽查作业指示书的检验合格数据;不合格数据则记录在”不符合记录“栏。

审核者:

17:30

不符合记录

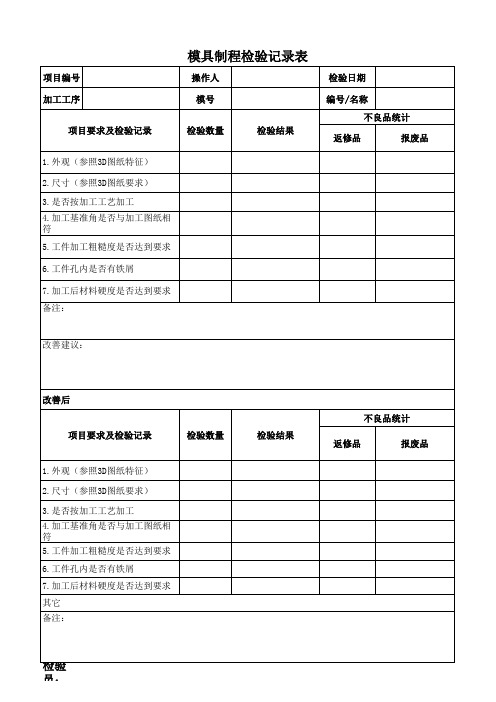

模具制程检验记录表

改善建议:

改善后 不良品统计 项目要求及检验记录 检验数量 检验结果 返修品 报废品

1.外观(参照3D图纸特征) 2.尺寸(参照3D图纸要求)工件加工粗糙度是否达到要求 6.工件孔内是否有铁屑 7.加工后材料硬度是否达到要求 其它 备注:

模具制程检验记录表

项目编号 加工工序 项目要求及检验记录 1.外观(参照3D图纸特征) 2.尺寸(参照3D图纸要求) 3.是否按加工工艺加工 4.加工基准角是否与加工图纸相 符 5.工件加工粗糙度是否达到要求 6.工件孔内是否有铁屑 7.加工后材料硬度是否达到要求 备注: 操作人 模号 检验数量 检验结果 检验日期 编号/名称 不良品统计 返修品 报废品

检验员:

审核:

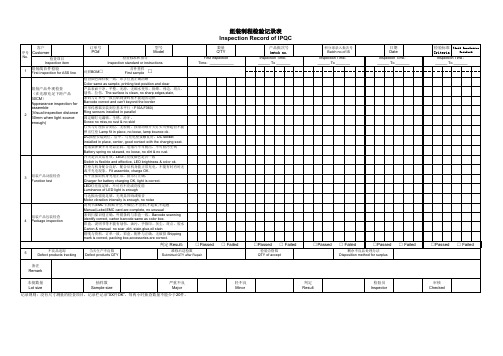

组装IPQC制程检验记录表模板

日期 Date

Inspection Time: ______ To _______

□Passed

□ Failed

□Passed

剩余不良品处理办法 Disposition method for surplus

□ Failed

本批数量 Lot size

抽样数 Sample size

严重不良 Major

记录规则:没有尺寸测量的检查项目,记录栏记录“XX件OK”,每两小时抽查数量不能少于20件。

轻不良 Minor

判定 Result

检验员 Inspector

检验标准 Tanda Inspection

Criteria

Criteria

Inspection Time: ______ To _______

□Passed □ Failed

审核 Checked

组装制程检验记录表 Inspection Record of IPQC

客户

序号 Customer

No.

检查项目

Inspection item

1 组装线首件检验 First inspection for ASS line

组装产品外观检查 (在光源充足下距产品 30CM) Appearance inspection for assemble 2 (Visual inspection distance 30mm when light source enough)

箱唛与资料、订单一致,彩盒、配件与正确,无破损 Shipping mark is correct, packing box,accessories are correct.

判定 Result:

□Passed □ Failed

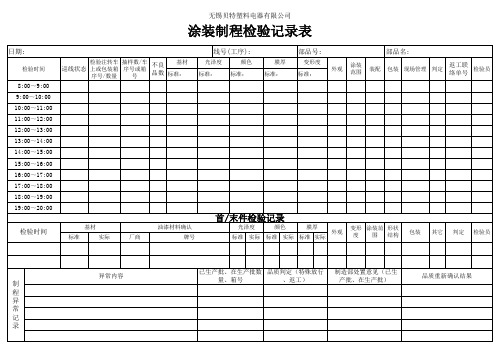

涂装制程检验记录表

变形 涂装范 形状 度 围 结构

包装

其它

判批、在生产批数 品质判定(特殊放行 制造部处置意见(已生

量、箱号

、返工)

产批、在生产批)

品质重新确认结果

程

异

常

记

录

审 核:

日 期:

检验时间

巡线状态

检验注转车 上或包装箱 序号/数量

抽样数/车 序号或箱

号

不良 品数

基材 标准:

线号(工序):

光泽度

颜色

标准: 标准:

膜厚 标准:

部品号:

变形度 标准:

部品名:

外观

涂装 范围

装配

包装

现场管理

判定

返工联 络单号

检验员

基材

标准

实际

厂商

油漆材料确认 牌号

首/末件检验记录

光泽度

颜色

膜厚

外观

标准 实际 标准 实际 标准 实际

无锡贝特塑料电器有限公司

涂装制程检验记录表

日期:

检验时间

8:00~9:00 9:00~10:00 10:00~11:00 11:00~12:00 12:00~13:00 13:00~14:00 14:00~15:00 15:00~16:00 16:00~17:00 17:00~18:00 18:00~19:00 19:00~20:00

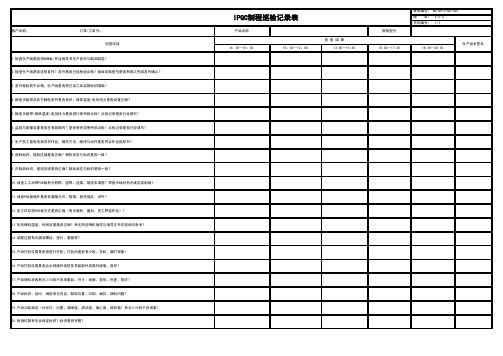

制程巡检记录表

订单/工单号: 巡查项目

1.检查生产线是否按BOM表/作业指导书生产首件与制品制造? 2.检查生产线是否送检首件?首件是否已经检验合格?换线或换型号是否有再次完成首件确认? 3.首件检验若不合格,生产线是否将已加工品实施标识隔离? 4.静电手腕带及其它静电防护是否良好;烙铁温度/电批扭力是否设置正确? 5.静电手腕带\烙铁温度\电批扭力是否进行使用前点检?点检记录是否已经填写? 6.监视与测量装置是否在有效期内?是否有完成使用前点检?点检记录是否已经填写? 7.生产员工是否按指导书作业,操作方法、顺序与动作是否符合作业指导书? 8.物料标识、摆放区域是否正确?物料状态与标识是否一致? 9.在制品标识、摆放区域是否正确?制品状态与标识是否一致? 10.抽查人工后焊PCB板有无假焊、虚焊、连锡、锡渣未清理?焊接中线材有无破皮或刺破? 11.抽查PCB板插件是否有漏插元件、错插、极性插反、浮件? 12.各工位存放PCB板方式是否正确(有无堆积、叠加、员工野蛮作业)? 13.热压啤机温度、时间设置是否正确?有无热压啤机操作与指导文件在现场可参考? 14.装配过程有无漏装螺丝、垫片、套管等? 15.产品打胶位置是否按进行打胶;打胶后是否有少胶、多胶、漏打现象? 16.产品打胶位置是否会出现撞件或挤压导致部件或器件脱落、变形? 17.产品物料在线有无≥3%的不良现象如:尺寸、划痕、变形、色差、损坏? 18.产品标识、丝印、滴胶有无内容、黏贴位置、印刷、偏位、倾斜问题? 19.产品功能测试(补光灯、出图、清晰度、清洁度、偏心度、梯形值)有无≥3%的不良现象? 20.检测仪器有无合格证标识?标识是否完整?

IPQC制程巡检记录表

产品名称

8:30—10:30

10:30—12:00

巡查结果 13:00—15:30

IPQC制程巡检记录表

异常描述

7 作业巡查

15:3017:30

当 日检查

晚上加班

异常原因分析

不合格批:

□正常

□异常

□正常

□异常

合格批:

批合格率:

改善对策

检查数量: 效果确认

不良数量:

异常关闭状

□已关闭

IPQC:

制造领班:

PE:

制造主任:

品管确认:

电子有限公司

程巡检记录表

异常描述

文件编号: 异常确认

不良率: 异常关闭状态

□未关闭

审核:

XXX电子有限公司

IPQC制程巡检记录表

序号 巡检项目 巡检频率 巡检依据 判定标准

原材料/ 投产前30 BOM表 任何一项

1

物料核对 分钟完成 领料单

不符合

作业环境

7S管理 不符合

2

1次/4H

7S巡查

作业办法 7S要求

相对应产 如何工位 3 工位核查 1次/4H

品流程图 不符合

设备仪器

设备仪器 任何设备

4

1次/4H

状态检查

管制程序 不符合

产线投产 相对应产 产品与

5 SOP检查

前完成

品SOP SOP不符

材料防护

是否存在 存在品质6Fra bibliotek实时进行

巡查

品质隐患

隐患

8:00-10:00

10:0012:00

7

作业巡查

13:3015:30

SOP及 任何不符 品质标准 品质标准

机种名称 巡检结果

□正常 □异常 □正常 □异常 □正常 □异常 □正常 □异常 □正常 □异常 □正常 □异常 □正常 □异常 □正常 □异常 □正常 □异常

制程巡检记录表

制程巡检记录表【实用版】目录1.制程巡检记录表的概述2.制程巡检记录表的作用3.制程巡检记录表的填写要求4.制程巡检记录表的注意事项5.制程巡检记录表的实际应用案例正文一、制程巡检记录表的概述制程巡检记录表是制造业生产过程中用于记录各个环节巡检情况的表格,以便及时发现生产过程中的问题,保证产品质量和生产效率。

制程巡检记录表通常包括巡检人员、巡检时间、巡检工序、巡检结果、异常情况及处理等内容。

二、制程巡检记录表的作用1.及时发现问题:通过制程巡检记录表,可以及时发现生产过程中的问题,避免产品出现质量问题。

2.追溯问题根源:当出现质量问题时,可以通过查看制程巡检记录表,快速定位问题发生的环节,便于分析问题原因,采取相应的解决措施。

3.提高生产效率:对生产过程进行巡检,可以发现影响生产效率的问题,及时进行调整和优化,从而提高生产效率。

4.提升产品质量:通过制程巡检记录表,可以了解生产过程中产品的质量状况,为质量改进提供数据支持。

三、制程巡检记录表的填写要求1.巡检人员:填写负责巡检的员工名字或编号。

2.巡检时间:填写巡检开始和结束的时间。

3.巡检工序:填写本次巡检所涉及的生产工序。

4.巡检结果:填写巡检时发现的问题及问题程度,如正常、异常、严重等。

5.异常情况及处理:对于发现的异常情况,需要详细描述并记录采取的处理措施。

四、制程巡检记录表的注意事项1.及时填写:要求巡检人员在巡检过程中及时填写制程巡检记录表,以便及时发现和处理问题。

2.确保真实:填写的巡检记录表要真实反映生产过程的实际情况,不得篡改或伪造数据。

3.规范填写:填写制程巡检记录表时,要求字迹清晰、内容完整,以便后续查阅和分析。

五、制程巡检记录表的实际应用案例某家电制造企业,在生产过程中采用制程巡检记录表,对各个生产环节进行巡检。

第1页共1页。

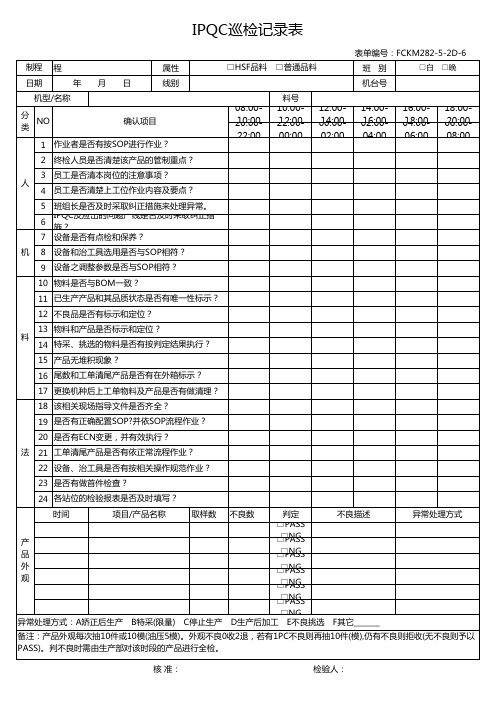

五金制程IPQC巡检记录表

不良描述

异常处理方式

异常处理方式:A矫正后生产 B特采(限量) C停止生产 D生产后加工 E不良挑选 F其它_______ 备注:产品外观每次抽10件或10模(油压5模)。外观不良0收2退,若有1PC不良则再抽10件(模),仍有不良则拒收(无不良则予 以PASS)。判不良时需由生产部对该时段的产品进行全检。 核 准: 检验人:

号

□白 □晚

1 作业者是否有按SOP进行作业? 2 终检人员是否清楚该产品的管制重点? 人 3 员工是否清本岗位的注意事项? 4 员工是否清楚上工位作业内容及要点? 5 班组长是否及时采取纠正措施来处理异常。 6 IPQC反应出的问题产线是否及时采取纠正措施? 7 设备是否有点检和保养? 机 8 设备和治工具选用是否与SOP相符? 9 设备之调整参数是否与SOP相符? 10 物料是否与BOM一致? 11 已生产产品和其品质状态是否有唯一性标示? 12 不良品是否有标示和定位? 料 13 物料和产品是否标示和定位? 14 特采、挑选的物料是否有按判定结果执行? 15 产品无堆积现象? 16 尾数和工单清尾产品是否有在外箱标示? 17 更换机种后上工单物料及产品是否有做清理? 18 该相关现场指导文件是否齐全? 19 是否有正确配置SOP?并依SOP流程作业? 20 是否有ECN变更,并有效执行? 法 21 工单清尾产品是否有依正常流程作业? 22 设备、治工具是否有按相关操作规范作业? 23 是否有做首件检查? 24 各站位的检验报表是否及时填写? 时间 产 品 外 观 项目/产品名称 取样数 不良数 判定

IPQC巡检记录表

表单编号:FCKM282-5-2D-6 制程 日期 机型/名称 分 NO 类 确认项目 □五金制程 年 月 日 属性 线别 料号

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制程检验记录表第1页共页作业指导书塑料件外观检验规范编号HWJS—7004第 2版第0 次修改生效日期受控分发1.目的及适及范围:本检验规范为了进一步提高塑料制品的质量,在产品生产及出厂时能严格把关,制定出适应本公司的塑料件及喷涂件检验标准,为外观检验提供科学、客观的方法。

对某些无法用定量表明的缺陷,用供需双方制订的检验标准和封样的办法加以解决。

本检验规范适用于塑料件制成的电子产品(外壳及有关塑料件)以及二次加工件制品(喷涂)的检验与验收。

2.参照文件本检验规范参照《检验和试验工作手册》3.内容:3.1术语:1)异色点:与本身颜色不同的杂点或混入树脂中的杂点暴露在表面上。

2)气丝:由于种种原因,气体在产品表面留下的痕迹与底面颜色不同并发亮,带有流动样。

3)塌坑:由于材料收缩,使产品局部整体表面下陷。

4)熔接缝:产品在成型过程中,二股以上的融熔料相汇合的接线,目视及手感都有感觉。

5)缺料:产品某个部位不饱满。

6)白印:由于内应力,在产品表面产生与本色不同的白色痕迹。

7)滋边:(毛刺)由于种种原因,产品非结构部分产生多余的料8)封堵:应该通透的地方由于滋边造成不通。

9)断裂:塑料理局部断开后的缺陷。

10)拉毛:因摩擦而产生的细皮,附在塑料表面的现象。

11)油丝:油痕,加种种原因,油污(包括脱模式剂)在产品表面留下的痕迹,使该部位发光并带有流动批准人签名审核人签名制定人签名批准日期审核日期制定日期第2页共页作业指导书塑料件外观检验规范编号HWMQ—第 2版第次修改生效日期受控分19)喷花: 涂膜厚度不均匀的部位。

20)杂物: 涂膜表面因杂点,毛尘引起凹凸点。

21)泛白: 涂膜表面呈气雾状。

22)污垢:光滑面上的污迹,通常在不干净的环境中造成。

3.2自制件分类说明:3.2 .1塑料件一类: 高精度高要求的外观塑料件及透明制品;二类: 需喷涂的塑料件(公司内检验用)3.2.2 二次加工件(喷涂)一类: 高精度喷涂制件;二类:丝网印3.3检验方法3.3.1 外观缺陷的检验方法及要求:视力:具有正常视力 1.0---1.2视力和色感照度:正常日光灯,室内无日光时用40W日光灯或60W普通灯泡的照度为标准。

目测距离:眼睛距离产品40-----50CM直视为准观察时间:<10秒(每个可见平面需要3秒)3.3.2 外观尺寸及尺寸的配合的检验方法使用普通长度测量仪或各种量规进行测量.3.4 不合格类别划分:B类: 单位产品的重要质量特性不符合规定C类:单位产品的一般质量特性不符合规定3.5检验项目及标准3.5.1塑件的检验标准(表1)3.5.1二次加工(喷涂)的检验项目及标准(表2)3.5.3轻重不良的区分(见表3)关于塑件及喷涂件的外观A、B、 C 、D面检验的方法:批准人签名审核人签名制定人签名批准日期审核日期制定日期第3页共页作业指导书塑料件外观检验规范编号HWMQ—第 2版第0 次修改生效日期受控分发A 、B 、C 面示意图注: A 面:在正常的产品操作中可见的表面。

如:产品的上盖、前端及接口处B 面:在正常的产品操作中不常可见的表面。

如:产品的侧面C 面:在正常的产品操作中不可见的表面。

如:产品底面D 面:指产品结构的非外露面。

如:产品的内表面及内表面的结构件说明:1. 接受的水平是基于表面工艺和表面分类的基础上的。

这种标准应用于每个独立的表面上。

当缺陷位于产品的LOGO 、产品名称或图标的40mm 内时,应重新审核决定此是否达到了影响标识、产品名称或图标的程度。

2. 在实际执行时依照检验标准的条款或参照产品的AAB C C批准人签名审核人签名制定人签名批准日期审核日期制定日期序号类别缺陷一类二类1 变形100mm范围内不直度、不平度小于2mm(pp料另做要求)同一类2 缺料在非外露面允许有不影响使用的缺料现象同一类3 异色点A面:在直经100mm内允许有∮≤0.4mm点2个;∮≤0.2mm点4个,两点间距大45mm;同一表面上总数不得大于4个B面:在直经100mm内允许有∮≤0.6mm 点3个;∮≤0.4mm点4个,两点间距大45mm; 同一表面上数不得大于4个C面:无明显影响D面:不影响正常使用不做具体要求(但必须是经喷涂可以覆盖)4 气丝A面:不允可视的气丝B面: 直经100 mm内允许有0.5*5mm2个;0.5*3mm3个,两点间距大于45mm同一表面上总数不得大于4个C面:允许有不明显气丝D面:不影响正常使用不做具体要求(但必须是经喷涂可以覆盖)5 白印A面:不允许有白印;B、C面允许有不明显的白印不做具体要求(但必须是经喷涂可以覆盖)6 熔接缝长度不超过料流方向的1/3,深度不挂指甲为准长度不超过料流方向的1/3,深度不挂指甲为准7 滋边(毛边)通风孔及透孔不允许有毛刺,凡分型面处允许有厚度小于0.3mm的滋边不影响使用。

同一类8 塌坑A面允许有深度小于1mm,∮≤3mm的塌坑1个B、 C 面不允许有明显塌坑 2个D面:不影响正常使用同一类9 断裂在不影响使用的内表面允许有局部撕裂现象同一类10 划伤A面: 直经100mm内允许有0.1*5mm划伤1个;0.2*3mm2个两点间距45mm,同一表面上总数不得大于2个B 面:在直径100mm内允许有0.2*6mm2个;0.2*3mm3个,距离大于45mm ;同一表面上总数不不允许有喷涂盖不上的划伤表—1 注塑 件 检 验 标 准表—2 二次加工件(喷涂)检验标得大于3个C:面:无明显影响 D 面:不影响正常使用11 油丝 允许在不明显油丝 不做具体要求(但必须是经喷泉涂可以覆盖) 12 拉毛 外露面不允有明显的拉毛 同一类 序号 类别缺陷 一类二类 1 漆点颗粒A 面:在直经100mm 内允许有∮≤0.4mm 颗粒2个; ∮≤0.2mm4个,两点间距大于45mm,同一表面上总数不得大于4个. B 面在直经100mm 内允许有∮丝印:丝字样或图案到此为止 图形、字体应整齐、工≤0.6mm2个;∮≤0.2mm4个,两点间距大于45mm,同一表面上总数不得大于4个.C面不明显影响整,2 垂流A、B、C面不允许有垂流3 针孔A面:在直经100mm内允许有∮≤0.3mm2个;∮≤0.2mm点3个,两点间距大45mm;同一表面上总数不得大于4个B面:在直经100mm内允许有∮≤0.4mm 点2个;∮≤0.2mm点3,两点间距大45mm; 同一表面上总数不得大于4个C面:无明显影响4 皱皮A、B、C面不允许有皱皮;在非外露面允许有轻微的皱皮5 露底A、B、C不允许露底6 分界线不清有分界线上,由于工装问题允许有小于0.2mm混色现象7 虚喷非直观面允许有轻微的虚喷8 喷花A、B、C面不允许有喷花现象D面:不影响使用9 涂膜应平整光滑,亮度符合要求10 划伤A面: 直经100mm内允许有0.1*5mm划伤1个;0.2*3mm2个两点间距45mm;同一表面上总数不得大于2个B 面:在直径100mm内允许有0.2*6mm2个;0.2*3mm3个,距离大于45mm ;同一表面上总数不得大于2个C:面:无明显影响D面:不影响正常使用11 泛白A、B、C面不允许有泛白12 杂物(线性毛尘)A面:在直经100mm内允许有0.1*3mm 杂物2个:0.1*1mm4个,间距大于45mm,同一表面上总数不得大于4个B面:在直经100mm内允许有0.1*5mm 杂物2个:0.1*3mm3个,间距大于45mm同一表面上总数不得大于4个轻重不良区分塑料件二次加工(喷涂)件序号名称B类不良C类不良序号名称B类不良C类不良1 变形√ 1 漆点颗粒√2 缺料√ 2 垂流√3 异色点√ 3 针孔√4 气丝\油丝√ 4 皱皮√5 白印√ 5 涂膜√6 熔接缝√ 6 露底√7 滋边(毛刺) √7 分界线不清√8 塌坑√8 虚喷√9 断裂√9 喷花√10 油印√10 泛白√11 拉毛√11 杂物(毛尘)√12 划伤12 划伤√C面: 无明显影响注:被判定不合格批量制品,由委托方视不良情况进行修复后,方可移交重新检验。