金属电镀件检验标准(CF级英文版)

电镀产品的检验验标准

电镀产品的检验验标准电镀端子的检验是电镀完成后不可缺少的工作,只有检验合格的产品才能交给下一工序使用。

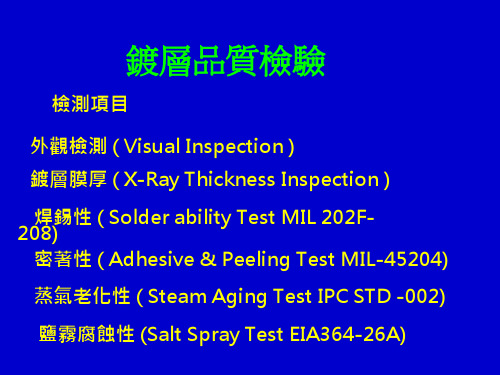

通常驻的检验项目为:膜厚(thickness),附着力(adhesion),可焊性(solderability),外观(appearance),包装(package).盐雾实验(salt spray test),对于图纸有特别要求的产品,有孔隙率测试(30U”)金使用硝酸蒸气法,镀钯镍产品(使用凝胶电解法)或其它环境测试。

一膜厚:1.膜厚为电镀检测基本项目,使用基本工具为萤光膜厚仪(X-RAY),其原理是使用X射线照射镀层,收集镀层返回的能量光谱,鉴别镀层厚度及成分。

2.使用X-RAY注意事项:1)每次开机需做波谱校准2)每月要做十字线校准3)每星期应至少做一次金镍标定4)测量时应根据产品所使用的钢材选用测试档案5)对于新产品没有建测试档案,应建立测试档案3.测试档案的意义:例:Au-Ni-Cu(100-221 sn 4%@0.2 cfpAu-Ni-Cu----------测试在铜基材上镀镍打底再镀金的厚度。

(100-221 sn 4%-------AMP铜材编号含锡4%的铜材)二.附着力:附着力检测为电镀基本检测项目,附着力不良为电镀最常见不良现象之一,检测方法有两种:1.折弯法:先用与所需检测端子相同厚度的铜片垫于需折弯处,用平口钳将样品弯曲至180度,用显微镜观察弯曲面是否有镀层起皮,剥落等现象。

2.胶带法:用3M胶带紧牢地粘贴在欲试验样品表面,垂直90度,迅速撕开胶带,观察胶带上有载剥落金属皮膜。

如目视无法观察清楚,可使用10倍显微镜观察。

3.结果判定:a) 不可有掉落金属粉末及补胶带粘起之现象。

b) 不可有金属镀层剥落之现象。

c) 在底材未被折断下,折弯后不可有严重龟裂及起皮之现象。

d) 不可有起泡之现象e) 在底材未被折断下,不可有裸露出下层金属之现象。

4.对于附着力发生不良时应学会区分剥落的层的位置,可用显微镜及X-RAY测试已剥落的镀层厚度来判断,借些找出出问题的工站。

电镀件检验标准

孔位电极点,在组装后能被 遮盖或不能完全遮盖, 其外露面 积不能超过2mm2,且在30cm处观察不明显,不影响整体外观 要求。

V

表面不允许有镀层未镀上的情 况。

电镀件内部未镀上的地方生锈。

V

电镀件内部因电极关系,其 附近周边或阴角位,在电镀过程 中,因放电过大而导致电镀层较 薄或发黄,在做盐雾测试时有轻 微生锈或组装后基本可遮盖。

接收标准

检验工

具及 方法

缺陷描述

缺陷等级

致命 (CR)

严重

(MA)

轻微

(Ml)

4

镀层

脱落

表面镀层脱落,组装后能遮盖, 且未露出物件基体。

目视

组装后能遮盖,但已露出物 件基体,易生锈。

V

5

拉丝纹 路不清 凌乱 错误

产品表面处理按规定要求或签 板。

技术文件

签板

表面处理不符规定要求。

V

表面拉丝纹凌乱、不清。

V

划伤痕:长:>10mm,宽:

0.1mmwxw0.15mm,高w0.1mmo

V

9

碰伤

产品表面经处理后,不能有碰伤 痕现象。

目视 卡尺

产品的A面有碰伤。

V

B面及边角碰伤面积w

1.5mm2。

V

B面及边角碰伤面积》

c2

3mm。

V

文件名称电镀件检验标准文件编号

页码2of4版本A/ 0

文件名称电镀件检验标准文件编号页码3of4版本A/ 0

V

表面拉丝纹方向错误。

V

表面处理与签板不符。

V

6

表面 脏污

表面不能有脏污。

目视 卡尺

表面不可擦拭的污渍面积

金属电镀件检验标准(CF级英文版)

金属电镀件检验标准(CF级英文版)1 ScopeThis specification covers requirements and test methods for several types of electrodeposited finishes where both appearance andprotection of the basis metal against corrosion are important.2 Referenced DocumentsSTM B456-95 Standard Specification for Electrodeposited Coatings of Copper Plus Nickel Plus Chromium and Nickel Plus ChromiumGeneral Specification for Electrodeposited Coatings of Ni-Cr M B368-97 Standard Method for Copper-Accelerated Acetic Acid-Salt Spray (Fog) TestingSTM B571-97 Standard Practice for Qualitative Adhesion Testing of Metallic CoatingsSA B125 Plumbing FittingsGB 5933-86 Adhesion Testing Method of the Metal Deposits for the Light Industrial ProductsGB/T 10125-97 Corrosion Tests in Artificial Atmospheres-Salt Spray Tests(eqv ISO 9227-90)Evaluation of The Corrosion Test Results of the Metal Deposits on Cathode Basis Material (eqv ISO 4540-80) Evaluation of the Corrosion Test Results of the Metal Deposits for the Light Industrial Products3 Familiar Visual DefectsDefect DefinitionAdhesion Coating that flakes or rubs off after being plated or PVDBlister Bubbled or raised area that moves when touched witha pencilBurn Roughness and grey appearance of surfaceCloudy Milky white platingDullness Lack of full shineEntrapmentA continuous or closely broken line thatLines appears to be a raised area, but is not loose plating.Glove Snaggers Roughness that breaks off or snags fibers from a clothGross Flaw Any of the defects that can easily be seen more than 900mm away or cause a corrosion failure or interfere with function.Cuts and scratches Scratches due to handling or knocks during transportMissout Area on surface that never received coatingPits Depression in the plated surface Porosity Numerous small closely spaced pitsRoughness Bumpy, rough surface raised and detectable by toughStains/Residue Brown, nonuniform dark shape surface contamination that can be removed by vigorous wiping Stardusting Sparkly appearance like small stars or dust on the surfaceTool line Thin raised lines or scratched in base material4 Zone DefinitionA zone:This is the most critical cosmetic article of the part. The A zoneis usually the most striking feature. It is what the customer seesfirst or is closest to the customer in the installed position.B zone:These features are important but further removed from thecustomer. B zone surface are easy to see in the installedposition.C zone:These are the least important features in areas not directlyseen. Often, you must move your head or the product asignificant amount to see C zones in the installed position.D zone:These zones are not important and can not be seen at all after installation.On the D zones of the electroplated article where the follow defects are acceptable:Pit, porosity, roughness, stardusting, cuts and scratches, tool lines, gross flaws, rough plating, cloudy plating, stains, burns, missout, blisters. Adhesion failures such as cracks and peeling plate shall be avoided.5 Appearance Criteriadefect Accept criterionaestheticA zoneB zoneC zonepits、roughplating、cuts andscratchesRoundnessdefect maxsize0.1mm20.2mm20.4mm2The maxspace toeach other19 mm13mm3mmAcceptableamount234 burnsIf felt and not seen in the installed positionCloudyplatingPer visualcontrolsampleslightA few moderate porosity stardustingTool line rejectEntrapment Lines RejectOneallowedin thezoneup to13mmTwo allowed inthe zone up to13mm maxsize, no closerthan 3mm tomaxsizeeach other.Discolored Pertone color is OK providing that both are within the range and the difference is not seen in assembled/installed position.stained reject reject rejectfunctional Adhesion failurereject reject reject blisterGross flawGlove snaggermissout6 Functional Requirement6.1 DimensionThe import dimensions and connect threads shall be comply with the drawing.6.2 Deposit Thickness RequirementThicknessOn copper On zinc alloys Copper/≥5μmNickel≥7.6μm≥10μmChromium≥0.25μm≥0.25μmAurum About 0.15μm,the articles shall not discoloredper the control samples.Remark:1. Plating thickness shall be determined by measuring thickness of three typical areas on the article. These should include low/high current density areas. The average of the measurements shall not less than the above thickness.2. Unless client have stress the plating thickness in particular, the nickel and copper plating thickness can be regulated base onthe corrosion test and thermal cycle test..6.3 Corrosion Testing RequirementCASS8HAASS24HRequirement 1. After the corrosion testing, the articles shall comply with CSA B125 Clause 6.1.3:The article shall not exhibit more than one corrosion spot per 645 mm2of surface area, except that up to three minor spots may be permitted on a 25 mm length of parts line. Spots shall not be more than 0.8 mm in any dimension. 2. After the corrosion testing, the article shall the 9th grade criteria in GB64616.3 Adhesion requirementThe Test Method Requirement1) Head the coated copper article in an oven to reach the temperature of 250℃±10℃. Maintain the temperature for 1 hour, then quench the part in water at the temperature of Flaking or peeling of the deposit is evidence of unsatisfactory adhesion. Blisters may erupt during the head and quench test when plating solution is entrapped in substrate surface18℃-25℃。

金属表面电镀检验标准

金属表面电镀检验标准1、目的规范检验操作,发现、控制不良品,防止批不良品输入下道工序。

同时给检验工作提供引导及接收标准。

2、范围适用于进料、外协制品回厂、成品的检验接收及顾客退货的挑选检验。

3、定义3.1 A 面:指电镀件正面(在使用过程中能直接看到的表面)。

3.2 B 面:指电镀件四侧边(需将电镀件偏转45~90 °才能看到的四周边)。

3.3 膜厚:电镀层厚度(须符合图纸规定,未明确规定者,须达5um以上)。

4、职责4.1 质量部负责不合格的发现、记录和标识,组织处理不合格品。

4.2 采购部负责进料中不合格品与供应商的联络。

5、检验方案5.1外观检验方案:一般情况下,产品表面外观检验要求100%进行检验,检验方式依据本标准。

特殊产品根据产品的具体要求检验(喷绘类产品的外观检验可参照样件)。

5.2表面粗糙度达到设计要求的表面粗糙度值。

5.3 性能检验方案:性能检验属破坏性实验,每批次一件或两件检验则可,也可根据公司实际情况检验。

6、外观不良现象及说明6.1 污渍:一般为加工过程中,不明油渍或污物附着造成。

6.2 异色:除正常电镀色泽外,均属之(例如:铬酸皮膜过度造成的黄化,或光亮剂添加不当等)。

6.3 针孔:电镀表面出现细小圆孔直通素材。

6.4 软划痕:没有深度的划痕(无手感)。

6.5 硬划痕:硬物摩擦造成的划痕或有深度的划痕(用手指摸刮有感觉)。

6.6 电极黑影:指工作在电挂镀时,挂勾处因电镀困难产生之黑影。

6.7 电击:电镀过程中,工件碰触大电流产生异常的缺口。

6.8 白斑:材料电镀前表面锈蚀深及底材时,电镀后因光线折射,产生白色斑纹。

6.9 水纹:烘干作业不完全或水质不干净造成。

6.10 过度酸洗:浸于酸液中的时间过长,造成金属表面过度腐蚀。

6.11 吐酸:药水残留于夹缝无法完全烘干,静置后逐渐流出,常造成腐蚀现象。

6.12 脱层(翘皮):镀层附着力不佳,有剥落的现象。

7、外观检验允收标准8、结合力质量要求和测试8.1 划痕法:用锋利小刀在表面上切割1mm ×1mm 的格子,横纵数的格数不少于 5 格,划痕深度应深及基体。

铁材质电镀件外观检验标准

3

变形

目测

不允许有一处角度大于2°的变形。

4

纹路

目测

不允许乱纹,不允许纹路方向错误。在同一可视面不允许有一边明显和一边不明显的纹路。

5

生锈

目测

内外表面不允许有锈点、锈斑。

文件编号

版本号

A

页次

1/1

执行日期

2011年11月日

验方法∕工具

检验标准

备注

1

拉伸纹

目测

外表面不允许有超过一条长度大于2MM的拉伸纹。内表面允许有两条长度小于3MM的拉伸纹。

2

缺口

目测

边不允许有超过一个深度小于1MM的缺口。外表面不允许有超过一个深度和直径都小于1MM的缺口。内表面允许有两个深度和直径都小于1MM的缺口。本标准仅限外销客户。

9

耐盐雾

盐雾测试机

按国家标准。

10

附着力

刀片、胶纸

1平方毫米方格内的表层不被胶纸粘落,用指甲刮表层不脱落。

11

凹凸点

目测

外表面允许有1-2个直径小于1MM的凹凸点。

12

涂漆

目测

不允许表面有涂漆。

13

流漆

目测

外表面不允许流漆。内表面允许有直径小于3MM的流漆。

编制

审核

批准

6

露底

目测

内外表面不允许有露底色。

7

发红、发黄

目测

内外表面不允许有发红、发黄。

8

刮花

目测

外表面不允许有超过一条长度大于2MM的刮花。内表面允许有两条长度小于3MM的刮花。本标准仅限外销客户。

电镀件检验标准

电镀件检验标准电镀件是一种常见的表面处理工艺,通过在金属表面涂覆一层金属或非金属的薄层,以改善金属表面的性能和外观。

电镀件广泛应用于汽车、家电、电子产品等领域,因此其质量和检验标准显得尤为重要。

本文将围绕电镀件的检验标准展开讨论,以期为相关行业提供参考。

首先,外观检验是电镀件检验的重要环节之一。

在外观检验中,应对电镀件的表面进行全面检查,包括是否有气泡、皱纹、凹陷、划痕、氧化、色差等缺陷。

同时,还需检查电镀件的涂层厚度是否均匀一致,是否存在起皮、脱落等情况。

外观检验的合格标准应符合相关国家标准或行业标准,以确保产品外观质量达到要求。

其次,化学成分分析也是电镀件检验的重要内容之一。

通过对电镀件材料的化学成分进行分析,可以确保电镀件的材质符合要求,保证产品的使用性能和安全性。

在化学成分分析中,应注意对电镀层的成分进行检测,确保其含量符合标准要求,同时也要对基材的成分进行检验,以确保电镀件的质量。

另外,耐腐蚀性能是电镀件检验的关键指标之一。

电镀件通常用于改善金属的耐腐蚀性能,因此其耐腐蚀性能的检验至关重要。

在耐腐蚀性能检验中,应对电镀件进行盐雾测试、酸碱性测试等,以模拟电镀件在不同环境下的耐腐蚀能力,确保产品的质量稳定性。

最后,机械性能也是电镀件检验的重要内容之一。

在使用过程中,电镀件往往需要承受一定的机械载荷,因此其机械性能的检验显得尤为重要。

在机械性能检验中,应对电镀件的硬度、强度、延展性等指标进行测试,以确保产品在使用过程中能够满足相关的机械性能要求。

综上所述,电镀件的检验标准涉及外观检验、化学成分分析、耐腐蚀性能和机械性能等多个方面。

只有严格按照相关标准进行检验,才能确保电镀件的质量稳定性和可靠性,为产品的质量和安全提供保障。

希望本文所述内容能够对电镀件生产和检验工作提供一定的参考和帮助。

电镀产品性能检验标准英文

SEAGULL Document Number : SG –3 –1040 –1000 Issue Number : 1Page : 1/2PERFORMANCE INSPECTION STANDARD OF PLATING PRODUCTS1. Nickel and chrome are plated on copper substrates:1.1 Thickness of plating layers:Ni layer≥7.6um;Chrome layer≥0.25um。

1.2 Corrosion resistance performance: Neutral salt spray test for 96hours; Acid salt spray test for 24 hours.After above tests, corrosion points per an inch on the surface of parts are not more than 1 point, corrosion point length of any direction is not more than 0.8mm.1.3 Adhesion test of plating layers: Put the part into a baking boxwith the temperature 250°C±10°C and last for 1 hour, remove it and put into the water with room temperature, then remove it out of water and observe if there is blisters, peeling and cracks on the surface.2. Nickel and chrome are plated on iron substrates:2.1Thickness of plating layers:Ni layer≥7.6um;Chrome layer≥0.25um。

电镀件外观检验规范

镀层厚度稍低于下限值,且盐雾测试合格

√

耐腐蚀

镀层的防腐能力达到规定要求

盐雾测试不通过,不可接受

√

9.电镀件外观不良示例

9.1起泡---电镀件表面出现小泡点或凸起现象:

9.2脏污---产品表面有手印、油污或其它脏污:`

9.3划伤、刮花----产品表面有明显的纹路或划痕:

9.4斑点---产品表面与明显的凹凸点、麻点、亮点、氧化点:

√

C面100mm2内有直径≤0.5mm的小气泡超过5个

√

脏污

产品表面不能有手印、药水及其他脏污现象

产品表面残留有大片污物、液体等

√

A面残留有1mm2≤S≤2mm2的污渍

√

B面或C面残留有面积大于2mm2的污渍

√

B面残留有1mm2≤S≤2mm2的污渍,100mm2内不超过1处

√

C面残留有1mm2≤S≤2mm2的污渍,100mm2内不超过2处

√

电镀件凹位或阴角位明显发黄,组装后又不能够遮盖的,不可接受

√

电镀件内部出现发黄面积超过其所在面的1/3或,在组装后基本可遮盖,可接受

√

电镀件内部未镀上的地方生锈,不能接受

√

尺寸

各控制尺寸符合产品标准规定

控制尺寸稍超出公差,但不影响装配

√

控制尺寸超出公差,现场无法装配

√

膜厚

镀层厚度符合产品标准规定

镀层厚度严重低于客户给定的下限值

6.其它规定:针对有弹性要求的PIN针、MDC-103、MDC-10-001铜壳若电镀不良第一次可以进行重镀,第二次报废(清洗除外),以防止PIN针弹性失效及铜壳折弯处断裂。

7.表面分区

区域

特性

范 围

五金杂件电镀件检验标准

五金杂件电镀件检验标准五金杂件电镀件检验标准适应本公司金属物五金车件铜套、弹簧、弹片、螺钉及其它五金电镀件物料检验的需要。

2 适用范围本公司IQC所有金属五金车件、铜套、弹簧、弹片、螺钉及其它五金电镀件来料。

3 引用文件《物料认可书》、BOM、ECO。

4 定义4.1 CRI(致命缺陷):违反相关安规标准,对安全有影响者。

4.2 MAJ(主要缺陷):属功能性缺陷,影响使用或装配。

4.3 MIN(次要缺陷):属外观、包装轻微缺陷,不影响使用或装配。

5 抽样方案5.1依据MIL-STD-105E II 一般检查,从不同的包装箱(包)内随机抽取来料,其中外观项6.2.3.4和功能测试项抽样数、判定按测试项说明。

5.2 AQL取值(抽样有特殊规定的除外): CRI(致命缺陷)=0; MAJ(主要缺陷)=0.65; MIN(次要缺陷)=2.5。

5.3 检验抽样方案转换原则(针对同一供应商同一型号的部品):5.3.1 正常检查到加严检查的条件:①连续5批中有2批(包括检验不到5批已发现2批)检验不合格;②主管者认为有必要。

以上两个条件必须同时满足。

5.3.2 加严检查到正常检查的条件:连续5批合格。

5.3.3 正常检查到放宽检查的条件:①连续10批检验合格;②10批中不合格品(或缺陷)总数在界限个数以下;③生产正常;④主管者认为有必要。

以上四个条件必须同时满足。

5.3.4 放宽检查到正常检查的条件:①1批检验不合格;②生产不正常;③主管者认为有必要。

只要满足以上三条件之一。

5.3.5 加严检查到暂停检查的条件:具体依质量预警处理。

5.4 抽样开箱(包)率要求:当同种物料来料>5箱(包)时检验开箱(包)率必须达到80%且不能小于5箱(包);当同种物料来料≤5箱(包)时检验开箱(包)率必须达到100%。

6 检验步骤:6.1 外包装检验:6.1.1 货品检验单:要求货品检验单上的供应商、送检单号、来货数量、物料编码、物料名称等与实物6.1.2 物料的包装:要求箱(包)内、外无异物、水、灰尘、破裂等情况。

金属电镀外观检验标准

Metal Electroplating S (Q3-Q2)

Minimum Size Max number of defect Surface area distance between defect Size

Metal Electroplating E (Q1)

Minimum Max number of defect Surface area distance between defect

PHILIPS Sector Lighting

APPEARANCE STANDARD COMPONENTS

BMS-BCLU-QUA-085-WIVersion: 1.2Page 1 of [1]

Metal Electroplating T (Q4)

Minimum Commodity Defect type Description Visible surface Size Max number of defect Surface area distance between defect A Scratch 表面被刮过而形成的线 状痕迹 B C A Dent 因相互碰撞而引起的表 面之伤痕 电镀或腐蚀中,在金属 表面形成微小坑或微小 孔 B C 麻点 (Spots) A B C A Small holes on plate material Sand point Black/White point 小孔 沙孔 黑/白点 B C

qty ≤ 1 pcs qty ≤ 2 pcs qty ≤ 1 pcs qty ≤ 2 pcs qty ≤ 2 pcs qty ≤ 1 pcs qty ≤ 2 pcs qty ≤ 5pcs qty ≤ 2 pcs qty ≤ 1 pcs qty ≤ 1 pcs qty ≤ 2 pcs

金属电镀件检验标准

⾦属电镀件检验标准1 范围本标准规定了⾦属电镀件的缺陷定义、外观判定标准、功能性要求、检验⽅法、检验规则、运输与贮存。

本标准适⽤于本公司的3个通⽤⾦属电镀功能等级分别为CA级、CE级、CF级的电镀品。

在ERP系统中物料料号以这3个等级代码体现。

如果客户有严格客户标准,且本标准3个通⽤等级不适⽤时,可以为该客户另外制定专⽤标准和电镀等级代码。

2 参考标准下列⽂件中的条款通过本标准的引⽤⽽成为本标准的条款。

凡是注⽇期的引⽤⽂件,其随后所有的修改单(不包括勘误的内容)或修订版不适⽤于本标准,然⽽,⿎励根据本标准达成协议的各⽅研究是否使⽤这些⽂件的最新版本。

凡是不注⽇期的引⽤⽂件,其最新版本适⽤于本标准。

GB 4955 ⾦属覆盖层厚度测定阳极溶解库仑⽅法GB 5933-86 轻⼯产品⾦属镀层的结合强度测试⽅法GB5944-86 轻⼯产品⾦属镀层腐蚀试验结果的评价GB6461-86 ⾦属覆盖层对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级 (等效 ISO 4540-80) GB 6462 ⾦属和氧化物覆盖层横断⾯厚度显微镜测量⽅法GB/T 10125-97 ⼈造⽓氛腐蚀试验盐雾试验(等效 ISO 9227-90)ASTM B456-95 铜+镍+铬和镍+铬的电镀层的技术规范EN248-2002 镍、铬电镀通⽤技术规范ASTM B368-97 铜加速醋酸盐雾实验标准⽅法ASTM B571-97 ⾦属镀层的结合强度测试⽅法3 缺陷定义3.1 功能性外观缺陷:功能性表⾯缺陷是指产品构件的基材在产品使⽤过程中被腐蚀。

不允许在任何已经表⾯处理完毕的零件存在任何功能性装饰性外观缺陷。

3.2 装饰性外观缺陷:装饰性外观缺陷导致构件不能象期望的那样外观完好,但它不会造成功能失效。

本规范规定装饰性外观缺陷的种类、部位和可接受的限度。

3.3 常见的表⾯处理缺陷描述:见表14 外观判定标准4.1 外观分区定义:A⾯:这是决定产品外观效果最关键的区域。

抛光及电镀产品检验标准 英

INSPECTION STANDARDS OF POLISHING AND PLATING PRODUCTS1.Polishing productsInspection conditions:After products are polished, under an illuminant which light strength is 50-60 feet candle (be equal to 538-699 lux), the distance between the illuminant and the product is 50cm, the distance between the product and eyes is about 20-30cm, the products are selected according to these conditions.Quality requirementsSignificant surfaces of products should be free from obvious sand hole, wavy cracks, damages, scratches, residual sand marks, mechanical damages and dents, threads should be free from “compound shit”residue, geometrical outlines of products are not allowed to change after polishing. Slight sand lines, pinhole and light marks are allowable on non-significant surfaces, little residual sand marks which is not polished well is allowable on recurved parts of products, 4mm part from the spout to the thread is allowed with mechanical marks not well-polished, see samples for specific requirements.Quality classification1.3.1 Passed products should comply with above quality requirements.1.3.2 No-passed products: these products do not comply with above quality requirements, includereworked products (the products can conform to quality requirements after reworking) and rejected products.1.3.3 Rejected products: those products with serious deformation, serious mechanical scratchesand material defects (not restored).2.Plating productsInspection conditionAfter products are plated, under an illuminant which light strength is 50-60 feet candle (be equal to 538-699 lux), the distance between the illuminant and the product is 50cm, the distance between the product and eyes is about 20-30cm, the products are selected according to these conditions.Quality requirementsSurface of products with chromium and nickel platedCosmetic requirements of quality: surface of plating coatings with tight structure and bright color and should be free from blister, burn, obvious pinhole, burr, plating solution residue and water marks, significant surface of products should be plated chromium completely (1 to 1.5 circle of crooked pipe thread is allowed to be yellow), spout thread is not allowed to be yellow. Significant surfaces should be free from obvious damage, scratches and obvious rough sand marks, polishing marks, wavy crack. Non-significant surface is allowed with slight sand marks. 4mm part from spout to the thread is allowed with slight mechanical marks, recurved part is allowed with little residual sand marks not well-polished, see samples for specific requirements.Cosmetic requirements of hoisting lever and walking lever:a.Carry out production according to plating procedure, good adhesion of platingcoatings and should be free from blister, obvious pinhole, burn, missing plating andyellow are not allowed besides the following parts, see samples for cosmeticroughness level allowed.b.One end of hoisting and walking is allowed to appear yellow not more than 13mmlong resulting from a rack, two-points missing plating is allowed within 13mm.(except for special requirements)Thickness of plating layer: nickel layer≥7.6um; chromium layer≥0.25um.Adhesion and corrosion resistance of plating coatings: should comply with the requirements of SG-3-1040-1000 performance inspection standards of plating products.Quality requirements of zinc coating plated:Surface requirements: Good adhesion of plating coatings should be free from burn, blister, missing zinc, blanching and rust.Thickness of plating layer: zinc layer≥7um.Corrosion resistance of plating layer: should comply with the requirements of SG-3-1040-1000 performance inspection standards of plating products.(Note: certain product with special requirements should be carried out according to the stated requirements of process documents, drawings and inspection procedure).Plastic plating products:Surface requirements: significant surfaces should be free from visible defects, such as blisters, pits, roughness, cracks, missing plating, splash and discoloration, etc. (see samples if necessary).Thickness of plating layer: copper layer: non-mandatory; nickel layer: non-mandatory; chromium layer≥0.25um.Performance inspection of plating layer: should comply with the requirements of SG-3-1040-1000 performance inspection standards of plating products.2.5 Products of other substrates and plating coatings should be carried outaccording to the requirements of drawings, process documents or inspection procedures.。

电镀件检验标准

电镀件检验标准文件名称电镀件检验标准生效日期页码 1 of 4使用状态文件编号版本A/0审核拟定目的确保本公司电镀件品质符合客户要求。

范围适应于电镀件进料入库检验。

抽样标准MIL-STD-105E单次Ⅱ级正常检验;CR=0 ; MA=1.0 ; MI=2.5 。

A面:在安装状态下,距离离使用者最近、且第一眼便能看见的产品表面;产品表 B 面:在安装状态下,使用者变动方位或调节相关部件后就可看见,但距离离使用者比较远的产品表面;面分区 C 面:在安装状态下,使用者必须大幅度地移头部,或者拆动可换性配件才能看到的产品表面;D 面:在安装状态下,顾客根本看不见的产品表面。

检验环境在自然光或光照度在300-600lx 范围内的近似自然光下(例如40W 日光灯),相距为750-800mm 的距离下,以及适宜的角度检验产品。

参照标准序检验号项目1色差麻点 / 2砂粒3起泡镀层4脱落1、GB / T2828.1-2003 逐批检查计数抽样及抽样表。

2、GB 5926 轻工产品金属镀层和化学处理层的外观质量。

3、GB 7000.1-2007 灯具第一部分:一般要求与试验。

4、GB/T 10125-1997人造气氛腐蚀试验--- 盐雾试验。

检验工接收标准具及缺陷描述方法表面镀层颜色不能超过所签样目视表面镀层颜色超过所签样板。

板。

样板表面不能有麻坑点或砂粒现象。

目视表面有麻坑点或砂粒现象。

A 面不允许有汽泡。

∮≤ 0.5mm,在 10cm2内,B面超过 1 个汽泡。

镀层表面不能有汽泡现象。

目视∮≤ 0.5mm,在 10cm2内,C卡尺面超过 2 个汽泡。

汽泡过大,在组装后能遮掩,但易破裂,容易造成镀层脱落且露铜。

产品 A 面及 B 面,不能有镀层脱落现。

产品表面的电镀防护层,不能有目视 C 面镀层脱落面积≤脱落现象。

卡尺1mm2。

2C 面镀层脱落面积1mm缺陷等级致命严重轻微(CR)(MA)(MI)√√√√√√√√√电镀件检验标准文件名称电镀件检验标准文件编号序检验检验工接收标准具及号项目方法4镀层表面镀层脱落,组装后能遮盖,目视脱落且未露出物件基体。

连接器金属件电镀之品质检验要点VerB

驗證連接器在惡劣環境下適應狀況,此測試是采用混合氣 體測試試驗來模擬連接器在惡劣環境,看混合氣體通過鍍 金層針孔滲透到底材,而底層金屬被腐蝕的狀況

鍍層品質檢驗 混合氣體測試

MFG 混合氣體測試判斷標準 NG

鍍層品質檢驗

SEM&EDX 檢驗判斷 NG

SEM&EDX 檢驗

鍍層品質檢驗

檢驗工具: 10X 以上之 Microscope 顯微鏡

檢驗方法: 在特定點 檢驗鍍層之外觀

判定標準:電鍍品質外觀 需光澤均一,放大鏡觀不 可有起泡、底材露出、燒焦、電鍍不均 勻、剝落,鍍層光澤外觀

鍍層品質檢驗 外觀檢驗

外觀檢驗:

鍍層品質檢驗 外觀檢驗

外觀檢驗:

鍍層品質檢驗 外觀檢驗

外觀檢驗:

鍍層品質檢驗 焊錫性

判定標準: 沾錫面積 > 95%,判定焊錫性O.K 若 < 95%,可依其實際用途判定允收

鍍層品質檢驗 焊錫性

判定標準: 沾錫面積 > 95%,判定焊錫性O.K 若 < 95%,可依其實際用途判定允收

鍍層品質檢驗 焊錫性

判定標準: 沾錫面積 > 95%,判定焊錫性O.K 若 < 95%,可依其實際用途判定允收

測試工具: 蒸氣老化設備 測試方法: 將零件置於充滿持續蒸氣之容器中.

測試時間: 8h+/-15m (約等於倉儲在自然狀態下六個月)

判定標準: a.其外觀是否符合規格 b.是否影響其它特性.如:焊錫性

鍍層品質檢驗 鹽霧測試

鹽霧測試:

測試目的: 評估鍍層對鹽水噴霧的耐蝕程度 (主要針對Gold Flash鍍層)

測試工具: 尖嘴鉗(無牙平面型)

电镀件检验标准

1.0定义/De fi ne• A面指的是产品外观最直观的正面部份,在面罩关闭/使用状态时,目光直视得到的地方;• B 面指的是产品的侧面,在通常使用状态下直视不到的地方,但目光易看到的地方;•C面指的是产品的背面和底面,在通常使用状态下,目光难看到的地方;• D面指的是产品的里面,直接看不到的地方;注:可接收的A级面、B级面、C级面、D级面缺陷不能影响装配和功能,否则仍判不合格。

2.0内容/Co nte nt2.1.1 检验条件:A.检验光源 :正常日光灯60W光源下检验B.检验角度 : a.被检查面和光源平行b. 要使工件水平面成30度角,并沿着垂直轴向左/右各旋转30度c. 对于有多个面的零件,每一个面必须被当作一个单独的平面来检验C.检验距离:将被检查件放置于离眼睛40~60CM远处D.检验时间:每个面的时间不超过10秒E.检查半成品、成品之前应核对相关检验资料光源30?眼睛被检查物件45~60c m2.1.2 抽样依据A、标准依据I SO2859B、一般检验水准为“?”C、抽样计划 : A Q L : 0.42.1.3五金电镀件a. 电镀术语麻点:在电镀和腐蚀中,于金属表面上形成的小坑或小孔白印:因材质本身光洁度不一致或氧化以及电镀处理不当而在电镀后表面呈点状或块状的白色痕迹起泡:因电镀处理不当而造成镀层表面呈气泡状斑点脱皮:电镀层成片状脱离基体材的现象水渍印:电镀后清洗水质不佳或烘干操作不当,在镀层表面留下的印痕黄印:电镀过程中电镀液未完全洗尽而残留在表面形成的黄色痕迹;磨花(黑):产品因磨擦或碰撞而导致表面形成的花斑或变色;电镀毛刺:高电流沉积和镀层过厚而形成的尖锐突出细角;黑点(印):电镀时异物沉积在镀层表面或空气中杂质沾附在产品表面而形成的黑色不良;色泽不均:因电镀液成分变化或时间控制不当而导致的色泽差异;露底料:部份位置没有电镀层覆盖面暴露出底层的材料;纹印:表面经过人手触摸而产生的印痕;刮花(划伤):被利器刮过而形成的线状痕迹;变色:由于氧化而引起的金属或镀层表面色泽的变化(如:发暗、失色等)表面粗糙:电镀结晶颗粒粗大而导致表面明显粗糙感;变形:因电镀过程中受到异常因素影响而造成之不规则形状;撞伤(花):因电镀过程中运输过程中产品互相碰撞而引起产品表面之伤痕或花点 b. 电镀件允收标准1.一般原则1)检验时,所有零件上都不能有脏污、油污、毛刺、腐蚀或其他有害物质2)由于运输等原因造成的零件上的灰尘,如果可以擦去或用气枪吹掉,只有的零件是可以接受的3)对于露在产品外面的表面,要检查零件各个表面的颜色、光泽的一致性 4)对于不需要露在产品外面的表面,要检查涂层是否完全覆盖零件表面,还需检查诸如气泡、脏污、划伤、污点、腐蚀以及是否有损伤等5)镀层不应脱落,裂开,或者分层,不能接受水泡或其它暴露基材的缺陷 6)电镀前:只有在电镀前材料的被修剪的边上出现的铁锈(由氧化产生,红色或者白色)才可以被接受,其它地方出现此现象均予以拒收。

电镀产品检验标准

本规范规定了电镀检验标准的术语、技术要求、试验方法、检验规则等。

2.0适用范围(Scope)适用于本公司产品的零部件镀铬/镍层的质量验收。

3.0术语与定义 (Definition)3.1表面缺陷:镀层表面缺陷是指镀层表面上(特别是镀件的主要表面上)的各种针孔、麻点、起皮、起泡、削落、阴阳面、斑点、烧焦、雾状、树支状和海绵状沉积层,以及应当镀覆而未镀覆的部位等。

针孔:从镀层表面贯穿到镀层底部或基体金属的微小孔道。

麻点:在电镀过程中由于种种原因而在电镀表面形成的小坑。

起皮:镀层呈片状脱落基体的现象。

起泡:在电镀中由于镀层与底金属之间失去结合力而引起一种凸起状缺陷。

削落:由于某些原因(例如不均匀的热膨胀或收缩)引起的镀层表面的破裂或脱落。

阴阳面:指镀层表面局部亮度不一或色泽不均匀的缺陷,多数情况下在同类产品中表现出一定的规律。

斑点:指镀层表面一类色斑、暗斑等缺陷。

它是由于电镀过程中沉淀不良、异物粘附或钝化液清洗不干净造成。

烧焦镀层:在过高电流的情况下形成的黒暗色、粗糙松散、质量差的沉积物,其中含有氧化物或其他杂质。

雾状:指镀层表面存在程度不同的云雾状覆盖物,多数产生于光亮镀层表面。

树支状结晶:电镀时在阴极上(特别是边缘和其他高电流密度区)形成的粗糙/松散的树枝或不规则突起的沉积物。

绵状镀层:与基体材料结合不牢固的疏松多孔的沉积物。

4.2镀层厚度的术语:主要表面:制件上某些已作或待作覆盖的表面,在该表面上覆盖层对制件的外观和(或)使用性能是重要的。

局部厚度:在基本测量面内进行规定次数测量的算术平均值最小局部厚度:在一个制件的主要表面上所测的局部厚度的最小值,也称最小厚度平均厚度:采用称量法所得的厚度值或是在主要表面上均匀分布的不同部位选择规定数量的基本测量面进行测量,由此所得的各局部厚度测量值的算术平均值。

主观面:能直接正视的外部表面和开启门后能看见的内表面。

非主观面:不明显的外部表面和不易察看的内部和外部表面。

电镀类零件外观检验标准

12镀层雾状---镀铬、镀镍表面上的模糊、不清晰、不光亮的现象。

4.2.4外观检验项目补充

产品外观应美观,单独一零/部件的整体视觉效果不能受到破坏,不会给人以劣质产品的印象。如果发现某一缺陷具有批量性或大面积,即便此缺陷属于“可接受”范围,也可以对该产品不予验收。

6镀层起泡---在电镀中由于镀层与底金属之间失去结合力而引起的一种凸起状缺陷。

7镀层黑点---电镀或其他原因导致电镀表面出现的点状锈迹。

8镀层手印---电镀前或电镀后因未按要求拿取工件导致手指印在工件上。

9镀层水印---电镀后因清洗水未及时干燥或干燥不彻底所形成的斑纹、印迹。

10油/脏污---电镀层表面呈现出可擦拭的黑色与液体重故障

MA

0.65

轻微故障

MI

1.5

3.3检验方法:

A:光度--正常40W日光灯照明状态下。

B:距离--A级面是450mm,C级面是600mm(人眼至物料的距离)。

C:角度--目视方向与光源成45度角。

D:时间--A级面观察5秒,C级面观察3秒。

E:视力--检验人员视力较正后1.0以上,无色盲。

2电镀挂印---电镀表面处理过程中,因装挂辅助工具的遮挡使其与零件相接触部位无膜层现象。

3镀前凹坑---由于基体材料缺陷,或在加工过程中操作不当所留下的小坑状痕迹。

4镀前划伤---电镀前因操作不当,或对明显材料缺陷进行粗打磨等人为造成的基体材料上的划痕或局部磨擦痕迹;一般呈细线型。

5镀后划伤---电镀后因操作不当的碰撞和磨擦或包装不完善在运输过程中碰伤及划伤的痕迹。

4.2.5其他外观检验项目未在本标准明确的,由世融通公司相关管理人员按实际情况裁决

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 ScopeThis specification covers requirements and test methods for several types of electrodeposited finishes where both appearance andprotection of the basis metal against corrosion are important.2 Referenced DocumentsSTM B456-95 Standard Specification for Electrodeposited Coatings of Copper Plus Nickel Plus Chromium and Nickel Plus ChromiumGeneral Specification for Electrodeposited Coatings of Ni-CrM B368-97 Standard Method for Copper-Accelerated Acetic Acid-Salt Spray (Fog) TestingSTM B571-97 Standard Practice for Qualitative Adhesion Testing of Metallic CoatingsSA B125 Plumbing FittingsGB 5933-86 Adhesion Testing Method of the Metal Deposits for the Light Industrial ProductsGB/T 10125-97 Corrosion Tests in Artificial Atmospheres-Salt Spray Tests(eqv ISO 9227-90)Evaluation of The Corrosion Test Results of the Metal Deposits on Cathode Basis Material (eqv ISO 4540-80)Evaluation of the Corrosion Test Results of the Metal Deposits for the Light Industrial Products3 Familiar Visual DefectsDefect DefinitionAdhesion Coating that flakes or rubs off after being plated or PVDBlister Bubbled or raised area that moves when touched with a pencilBurn Roughness and grey appearance of surfaceCloudy Milky white platingDullness Lack of full shineEntrapmentA continuous or closely broken line thatLines appears to be a raised area, but is not loose plating.Glove Snaggers Roughness that breaks off or snags fibers from a clothGross Flaw Any of the defects that can easily be seen more than 900mm away or cause a corrosion failure or interfere with function.Cuts and scratches Scratches due to handling or knocks during transportMissout Area on surface that never received coatingPits Depression in the plated surface Porosity Numerous small closely spaced pitsRoughness Bumpy, rough surface raised and detectable by toughStains/Residue Brown, nonuniform dark shape surface contamination that can be removed by vigorous wipingStardusting Sparkly appearance like small stars or dust on the surfaceTool line Thin raised lines or scratched in base material4 Zone DefinitionA zone:This is the most critical cosmetic article of the part. The A zoneis usually the most striking feature. It is what the customer seesfirst or is closest to the customer in the installed position.B zone:These features are important but further removed from thecustomer. B zone surface are easy to see in the installedposition.C zone:These are the least important features in areas not directlyseen. Often, you must move your head or the product asignificant amount to see C zones in the installed position.D zone:These zones are not important and can not be seen at all after installation.On the D zones of the electroplated article where the follow defects are acceptable:Pit, porosity, roughness, stardusting, cuts and scratches, tool lines, gross flaws, rough plating, cloudy plating, stains, burns, missout, blisters. Adhesion failures such as cracks and peeling plate shall be avoided.5 Appearance Criteriadefect Accept criterionaestheticA zoneB zoneC zonepits、roughplating、cuts andscratchesRoundnessdefect maxsize0.1mm20.2mm20.4mm2The maxspace toeach other19 mm13mm3mmAcceptableamount234 burnsIf felt and not seen in the installedpositionCloudyplatingPer visualcontrolsampleslightA few moderate porositystardustingTool line rejectEntrapment Lines RejectOneallowedin thezoneup to13mmTwo allowed inthe zone up to13mm maxsize, no closerthan 3mm tomaxsizeeach other.Discolored Pertone color is OK providing that both are within the range and the difference is not seen in assembled/installed position.stained reject reject rejectfunctional Adhesion failurereject reject reject blisterGross flawGlove snaggermissout6 Functional Requirement6.1 DimensionThe import dimensions and connect threads shall be comply with the drawing.6.2 Deposit Thickness RequirementThicknessOn copper On zinc alloys Copper/≥5μmNickel≥7.6μm≥10μmChromium≥0.25μm≥0.25μmAurum About 0.15μm,the articles shall not discoloredper the control samples.Remark:1. Plating thickness shall be determined by measuring thickness of three typical areas on the article. These should include low/high current density areas. The average of the measurements shall not less than the above thickness.2. Unless client have stress the plating thickness in particular, the nickel and copper plating thickness can be regulated base on the corrosion test and thermal cycle test..6.3 Corrosion Testing RequirementCASS8HAASS24HRequirement 1. After the corrosion testing, the articles shallcomply with CSA B125 Clause 6.1.3:The article shall not exhibit more than one corrosion spot per 645 mm2of surface area, except that up to three minor spots may be permitted on a 25 mm length of parts line. Spots shall not be more than 0.8 mm in any dimension. 2. After the corrosion testing, the article shall the 9th grade criteria in GB64616.3 Adhesion requirementThe Test Method Requirement1) Head the coated copper article in an oven to reach the temperature of 250℃±10℃. Maintain the temperature for 1 hour, then quench the part in water at the temperature of Flaking or peeling of the deposit is evidence of unsatisfactory adhesion. Blisters may erupt during the head and quench test when plating solution is entrapped in substrate surface18℃-25℃。