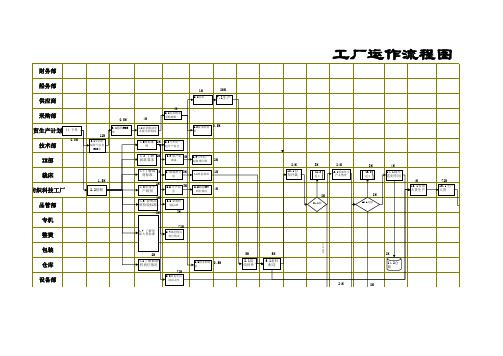

工厂运营流程图

工厂订单运作流程图

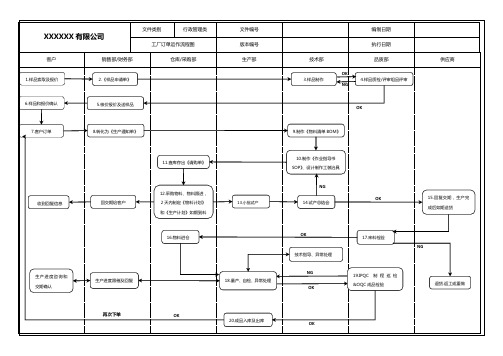

14.试产总结会

15.回复交期,生产完 成后如期送货

OK

技术指导、异常处理

NG OK

17.来料检验

19.IPQC 制 程 巡 检 &OQC 成品检验

NG

退货.返工或重做

ห้องสมุดไป่ตู้

再次下单

OK

20.成品入库及出库

OK

OK

9.制作《物料清单 BOM》

供应商

收到回复信息

生产进度咨询和 交期确认

回交期给客户 生产进度跟催及回复

11.查库存出《请购单》

12.采购物料、物料跟进, 2 天内制定《物料计划》 和《生产计划》如期到料

16.物料进仓

13.小批试产

18.量产、自检、异常处理

10.制作《作业指导书 SOP》、设计制作工装治具

XXXXXX 有限公司

文件类别

行政管理类

工厂订单运作流程图

客户

销售部/财务部

仓库/采购部

1.样品索取及报价

2.《样品申请单》

6.样品和报价确认

5.核价报价及送样品

7.客户订单

8.转化为《生产通知单》

文件编号 版本编号 生产部

技术部

3.样品制作

编制日期

执行日期

品质部 OK

4.样品质检/评审组品评审

NG

工厂仓库管理流程图

入库单出库出库单

核准否Y/NY

生产进度表入库报表出库通知

.

.

八、委外业务流程

作业说明

委外单位仓库

会计

备注

由采购出委外单

原材料有问题退回仓库换料

检验

委外单加工明细建立委外送料单加工N YN委外进货单

委外退货单

可加工

仓库调换委外退料单

委外退货单检验

Y

委外进货单

委外进货单

.

核对盘点品号资料

盘点资料建立

打印盘点卡设置好关帐年月

通知盘点当日进出库全部暂停

复盘后回复库存进出

将实盘数据输入计算机

确定盘点前所有单据正确并确认打印盘盈亏报表

原因追踪与调整

N

盘点单

盘点单

盘点单

审查及核对盘盈亏信息的正确性及合理性执行盘点资料更新

盘点单确认

.

.

五、生产领料作业流程

作业说明

生产

仓库会计

备注

领用需求N修改

输入调整领料单

领料单核准Y领料单

领料单仓库备料

领料料件点收

领料单确认

领料单

领料单

.

.

四、仓库盘点流程

作业说明

资材

物管

会计

依库别或循环盘点码进行盘点计划拟定

盘点向导信息产生盘点清单N核对Y盘点卡冻结库存进出实盘与复盘入出库解冻实盘资料输入账面量重计盘盈亏报表核对Y盘点更新盘点调整单审核

打印盘点数据清单

退货单输入退货单

退货单

退货单

退货单

.

.

三、非工单(如工具,样品单)领用流程

作业说明

需求领料单位仓管

ISO公司运营管理流程图制造业工厂一般运营流程图

部指示与反馈

报价通过。客户要 求安排需求的样板

根据客户重要性和 询价诚意度进行后 报价进行EXCEL表格 记录《客户询价跟进记录表》 管理并按规定填写跟进情况

以作后续工作指引

报价不通过,同客 户沟通降低产品配

置改善成本事宜

根据公司样板收费 标准同客户沟通打

位

后台运营、推广、 试用、微店、微博 等活动的策划工作

网店售前售后客服

根据市场调研和市场 的需求,以及自己经 营的类目确定上架的 产品。并开发和生产

将讨论后最终结论 与要求传达给工厂 代工部实现产品, 并验证合格后备货

效果图制作与排版根据市场而定,组织召开会议研 讨确定后由美工部完成制作。并根据运营部的需求 与要求持续改进和发挥想像按运营部要求的思路进

同客户签订订单合 同

要求客户回签确认 样板

样品收费标准依《样板收费 打样流程》的规范确定打样 费用及其他开模等成本需同 相关人员一并确认后答复客

样板费用可以代收 或支付到公司财务 账户,业务同财务

工程部给出具体材料需求单由 采购部完成采购,需要生产部 制作样板时生产部配合完成, 品质部负责样板品质的管控与

样费用的收取

客户同意并支付 样版费用

根据同客户最终确 认的产品需求细节 发出《打样报价明

工程部接收《打样报 价明细表》并同采购 品质生产主导协调完

成样板

符合客户要求的样 板制作完成交付业

务部

由业务部提交 给客户确认审

业务部按计划跟进 后续客户反馈

客户确认样板符合 客户需求并下单

业务部根据公司接 单流程同客户确认 下单生产细节。并 同PMC确认交期。 及合同的签订及结 款和其他细节的沟

工厂运作流程图[1]

![工厂运作流程图[1]](https://img.taocdn.com/s3/m/da36f409cc175527072208d0.png)

与客户有关过程流程图

否是

否

否

否否

客户抱怨处理流程

NO

YES

客户退货处理流程

供应商评价流程图

评价方式

不合格

合格

合格不合格

外购(包)作业流程

NO

否

是

不合格

合格

进料检验流程图

不合格

合格

不合格

合格

制程检验流程图

不合格

合格

不合格

合格

不合格

合格

生产提供和服务控制流程图

物料收发流程图

不合格

合格

不合格

合格

不合格品处理流程

报告内容:1.描述公司运作的一般流程

2.对质量体系要求的分解图

报告目的:1.熟悉公司一般运作流程(过程)

2.结合我公司实际情况同管理者代表沟通分析,识别我公司的需求,质量管理体系所需的过程及相互关系

3.为(流程)确定我公司的组织架构及界定各部门的职责和相互关系创造条件

送顾客样板流程图

起样板作业流程图

不合格

合格

纠正预防措施流程图

NO

YES

产品追溯流程图

NO

YES

培训流程图

生产设备管制流程图

再维修

NOYES

不再维修

监视和测装置控制流程图

NO

YES

不合格

合格

不合格

合格

文件管理流程图

NO

YES

NO

YES

数据分析流程图

管理评审流程图

内部审核流程图

NO

YES

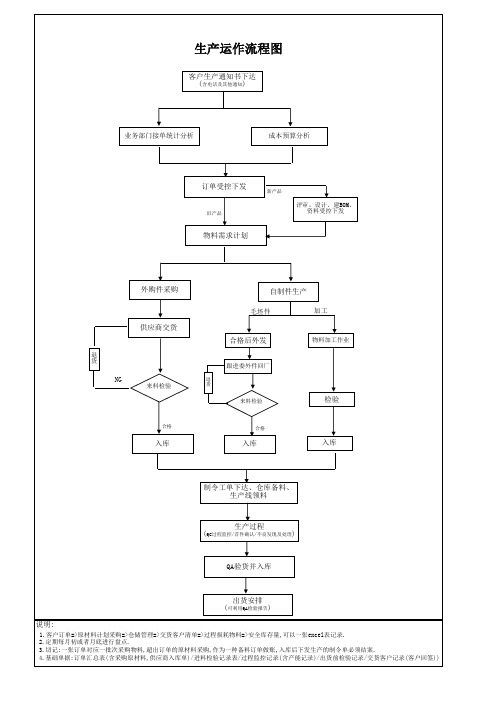

工厂运作流程图

客户生产通知书下达 (含电话及其他通知)

业务部门接单统计分析

成本预算分析

订单受控下发

旧产品

物料需求计划

新产品

评审、设计、建BOM、 资料受控下发

外购件采购

供应商交货

பைடு நூலகம்退 货

NG

来料检验

合格

入库

自制件生产

毛坯件

加工

合格后外发

跟进委外件回厂

退 货

来料检验

物料加工作业

检验

合格

入库

入库

制令工单下达、仓库备料、 生产线领料

生产过程 (QC过程监控/首件确认/不良发现及处理)

QA验货并入库

出货安排 (可利用QA检验报告) 说明:

1.客户订单=>原材料计划采购=>仓储管理=>交货客户清单=>过程损耗物料=>安全库存量,可以一张excel表记录. 2.定期每月初或者月底进行盘点. 3.切记:一张订单对应一批次采购物料,超出订单的原材料采购,作为一种备料订单做账,入库后下发生产的制令单必须结案. 4.基础单据:订单汇总表(含采购原材料,供应商入库单)/进料检验记录表/过程监控记录(含产能记录)/出货前检验记录/交货客户记录(客户回签))

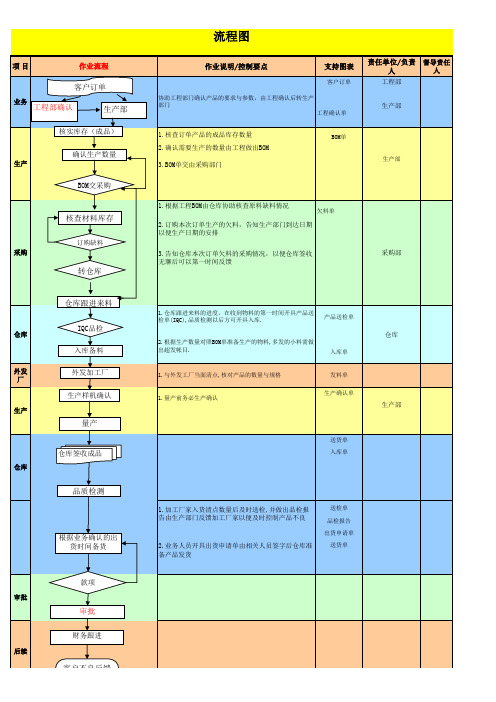

电子工厂生产流程全图

发起人部门核准

仓库签字发料

确认生产数量

生产部

生产

3.BOM单交由采购部门

BOM交采购

1.根据工程BOM由仓库协助核查原料缺料情况

欠料单

核查材料库存

2.订购本次订单生产的欠料,告知生产部门到达日期 以便生产日期的安排 订购缺料 采购 3.告知仓库本次订单欠料的采购情况,以便仓库签收 无聊后可以第一时间反馈 采购部

转仓库

仓库跟进来料

1.量产前务必生产确认

生产部 生产

量产

送货单 入库单

仓库签收成品

仓库

品质检测

送检单

1.加工厂家入货清点数量后及时送检,并做出品检报 告由生产部门反馈加工厂家以便及时控制产品不良

品检报告 出货申请单

根据业务确认的出 货时间备货

送货单

2.业务人员开具出货申请单由相关人员签字后仓库准 备产品发货

款项

审批

审批

1.仓库跟进来料的进度,在收到物料的第一时间开具产品送 检单(IQC),品质检测以后方可开具入库. 产品送检单

IQC品检

仓库

2.根据生产数量对照BOM单准备生产的物料,多发的小料需做 出超发帐目.

仓库

入库备料

外发 厂

入库单

外发加工厂

1.与外发工厂当面清点,核对产品的数量与规格

发料单

生产确认单

生产样机确认

财务跟进

后续

客户不良反馈

客户不良反馈

仓库领料流程

仓库管制方法

1.仓库实行实数管制,所有进出物料,成品,配件等需做到进出有帐 仓库实行实数管制,所有进出物料,成品, 2.为保证库存数量的准确性,仓库部门需每月一小盘(重要物料),三月一全盘 为保证库存数量的准确性,仓库部门需每月一小盘(重要物料)

工业企业运营流程

工业企业运营流程1.生产计划从销售订单进入,确定生产需求。

Production plans are initiated from sales orders to determine production requirements.2.通过采购部门采购所需原材料和零部件。

Purchasing necessary raw materials and components through the procurement department.3.原材料和零部件进货后,需要进行质检和验收。

Upon receipt of raw materials and components, quality inspection and acceptance are required.4.生产计划排程,确定生产时间表和生产量。

Production planning scheduling to determine production schedule and quantity.5.开始生产加工,按照工艺流程进行生产。

Start production processing according to the process.6.在生产过程中,实施质量控制和检验。

Implement quality control and inspection during the production process.7.生产完成后,进行产品质检和包装。

After production completion, conduct product quality inspection and packaging.8.产品仓储和物流配送安排。

Warehousing and logistics distribution arrangements for products.9.销售订单处理和物流配送跟踪。

Sales order processing and logistics distribution tracking.10.客户服务和投诉处理。

生产工厂标准流程图WPS文字文档

生产管理流程图一、生产整体流程图:(图一)从图中明显旳体现出原材料进入车间正式生产旳过程是复杂旳,环节之多;从业务部接到定单直到车间生产直至后整车间包装下货,期间需要协调旳旳部门有技术部、筹划理单部、品控部、采购部、仓库、裁床等部门。

产前准备:当业务部接到订单后迅速下达到各部门1、筹划部需进行货期安排及继续与客户交流生产规定,理单部门应对下单规定计算出改款式所需生产辅料旳数量,并及时补齐辅料,或告知采购部进行采购,最后入库以备生产需求。

2、技术部根据制单规定生产出产前样、打版、排唛袈、制定工价,进行技术分解,发放制单及样裤到相应部门,在生产过程中起技术、质量监督。

3、裁床为车间提供生产原材料,也就是说是车间生产旳质量第一关,为避免生产过程中浮现裁片大小不一、漏掉或丢失、缩水、色差等问题,裁床接到制单后,应依严格据制单规定,到仓库认领生产原材料;开裁时应根据制单规定松布时间松布,唛袈规定裁剪大小;编号、绑票应清晰明了;送去绣、印花要及时并严格规定期间所用时间,以免影响整体生产进度;验片员应严格规定,验片过程中应如有浮现问题应及时提出来;裁片交接员定要轻点交接裁片数量并做记录。

4、辅料室接到制单时,应及时到仓库领好生产所需辅料做好产前准备,跟踪车间生产辅料需求,做好记录,应配合理单部、仓库及时上报或领取辅料,尽量避免应辅料欠缺从而导致车间停产货期延误。

5、品控部,从布料进仓验布—裁床—车间生产—洗水厂—后整车间,对生产质量旳监督起旳重大旳作用,布料质量旳把控,生产过程中质量旳把控,成品抽检,洗水跟踪,成品进仓,环环相扣;召开产前会议旳重要性,根据制单规定,对样裤技术分析,生产细节规定,对各组产前样旳检查;为加强生产质量旳提高,应定期召开各组检查员会议或培训以加强提高检查员旳素质、技能,理解质量对生产旳重要性,为生产旳第一要素,能更好旳把控质量;为更好旳加强提高生产质量,品控部所产开旳质量评比应秉着公开、公正、公平旳原则,多方面旳评比,浮现问题应及时指出并纠正,奖惩分明,有效旳提高了生产质量。

工厂业务流程操作手册

工厂业务流程操作手册总体说明:本文档主要对相关业务流程进行说明,主要是按部门来说明,主要的部门包括:采购部、销售部、仓库、财务、生产部等。

如有合同中未有的系统模块流程可跳过。

本流程图说明:下面对流程图中用到的各图例进行说明:准备、流程开始流程结束符号文档、单据、报表等业务处理,如录入出入库单据判断条件,用于判断后进行不同处理已有数据(其他数据来源)子流程手工操作业务流向、单据流向、数据流向目录目录 (1)1 K/3整体业务流程图 (2)2 基础资料管理流程 (3)2.1 物料管理流程 (4)2.2 BOM管理 (5)3 采购管理 (6)3.1 采购订单业务流程 (6)3.2 采购退货业务流程 (8)3.3 外购暂估业务流程 (9)4 销售管理 (11)4.1 销售订单业务流程 (11)4.2 销售退货业务流程 (13)5 生产管理 (14)5.1 生产管理流程 (14)5.2 委外加工流程 (17)6 仓库管理 (18)6.1 生产入库业务流程 (19)6.2 生产领料业务流程 (20)6.3 其他出入库业务流程 (21)6.4 库存盘点业务流程 (22)7 存货核算管理 (24)8 应收应付系统管理 (26)8.1 应收款管理流程 (26)8.2 应收款核销流程 (27)8.3 应付款管理流程 (28)8.4 应付款核销业务 (29)9 总帐管理 (30)1K/3整体业务流程图管理驾驶舱K/3整体业务系统是集产、供、销、信息流、物流、资金流一体的企业资源管理系统,包括销售管理系统、计划管理系统、采购管理系统、生产管理系统、仓存管理系统、存货核算系统、成本管理等系统。

跟踪企业从销售合同到成本分析的生产经营全过程,综合反映企业日常生产经营活动的业务、存货、价值流转的信息流、物流和资金流循环流动轨迹,累积企业管理决策所需要的管理和控制信息。

运用K/3系统实现“三线四点”的整体管理的目标,以销售订单为纲,贯通销售各个环节,即订单→出库→发票→收款→销售业务条线。

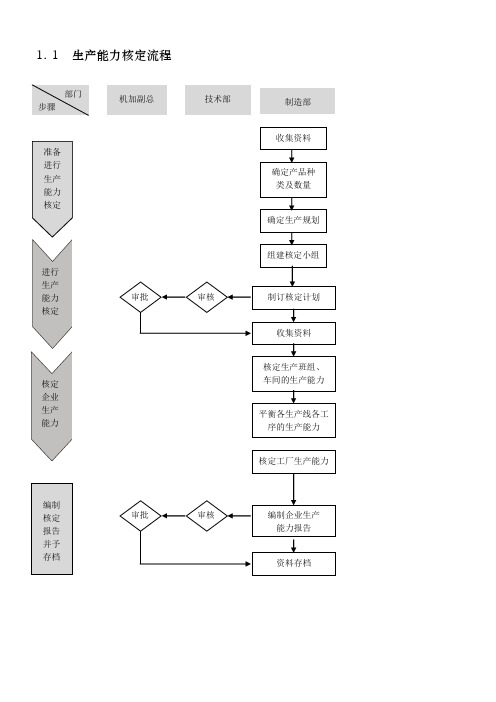

制造部管理流程图

机加副总 技术部

制造部

生产总监

物控部

制造部

生产车间

物控部

制造部

生产车间

机加副总

操作人员

生产部

装备部门

生产副总

人力资源部

技术部 生产车间

质量小组

1.6 准时生产转换流程

总经理

供应商

机加副总 JIT 推行小组 相关部门

1.7 工厂安全生产管理流程

总经理

车间

制造部长

生产副总

工长

1.8 重大安全事故处理流程

政府安全生产机构

生产车间

生产副总

总经理

制造部

1.9 一般安全事故处理流程

总经理

生产车间

生产副总

制造部长

1.10 需求计划接收确认流程

物控部

车间

制造部

1.11 车间生产计划编制流程

制造部部长

班组员工

工长

1.12 紧急生产任务处理流程

制造部部长

班组员工

工长

1.13 现场问题处理流程

制造部部长班组员工

技师

1.14 车间生产进度控制流程

生产副总

生产车间

物控部

制造部

1.15 车间工艺管理流程

制造部部长

生产人员

技师

工长

1.16 生产过程质量检验流程

总经理

操作者

制造部长

技师

1.17 新员工入职培训流程

总经理

技师

人力资源部经理

制造部部长。

工厂运作流程-PPT

12

7

运转流程细则

• 研发部 研发部收到《流转工单》进行产品研发并 核算产品用料,填写配方相关用料表格同 时将《流转工单》提交生产部进行排产 同时跟踪产品生产进度,并对生产现场进 行相关技术督导8ຫໍສະໝຸດ 大家有疑问的,可以询问和交流

可以互相讨论下,但要小声点

9

运转流程细则

• 生产部 生部部收到《流转工单》后与仓库沟通物 料库存情况,确定立马投产或排产日期。 立马投产的,填制《领料单》领料生产, 排产的根据物料到货情况安排投产日期

10

运转流程细则

• 物控部 物控部根据仓库提交的《材料申购单》进 行比价,确定最终供应商,签订购销合同, 办理款项申请,购入材料,并将到货日期 等相关信息反馈仓库及生产部 产品投产后,参与整个生产过程,对产品 生产质量把关,直至出具产品合格报告及 产品发出,产品发出前与营销部确认发货

11

运转流程细则

• 6、仓库储存物料界限不清(如,是否为XX 库存或XX暂存物料)

• 7、产品从生产至发出无相关档案管理

4

改进建议

• 1、专人负责销售合同审核及归档,并以每 月为周期建立合同台账,合同原件及合同 台账送财务部备案

• 2、精减现有流程工单 • 3、指定专人与财务部进行对接 (注:配备一名财务人员负责合同、产品资

料管理及财务部对接,同时充当各部门沟 通的桥梁)

5

简易运转流程图

6

运转流程细则

• 营销部 营销部业务谈妥后进行合同签订申请、合 同制作及会计助理审核签订,签订完毕, 合同交于会计助理进行合同台账登记并归 档,同时对合同收款信息进行整理(准备 工作--- 建立客户信用档案,后期对业务人 员付款周期考核直接关联) 根据合同销售内容,向研发部派发《流转 工单》

服装工厂运作流程图

部计划员 单的审批 式品质检 采购员 质标准 进行清 对相关 :裁剪

把相关信 并把审批 验标准制 接收供 及工艺 点数 物料进 手完成

息反馈给 的采购清 作,技术 应商回 要求; 量,确 行配 布匹的

跟单员; 单提供到 部完成产 货信 7.1.3: 保数量 备; 裁割工

3.1.3: 采购部; 前技术改 息,并 供应商 符合实 9.1.3: 作;

计划员 技术部 计划员对 跟单员完 采购员完 采购员 供应商 供应商 仓管员 :裁床

接收并 计划员 订单总进 成采购清 成市场及 跟进物 完成订 完成料 完成料 主管完

完成大 需确保 度进行监 单的制作 供应商评 料进 单的制 件的运 件的配 成裁剪

排期; 订单的 督,确保 并跟进采 估;

度,并 作生产 送; 备工 工作的

跟单员对 4.2.1:样 善报告, 把信息 生产料 际需 收发人 10.1.3

进度进行 衣房主管 生产跟单 反馈给 件。 求; 员领取 :裁床

跟进。 安排制作 召集各相 仓库;

8.1.3: 料件; 收发完

标准样; 关人员召 6.3.1:

IQC对料

成裁片

4.其它相 开产前 IE完成

件进行

的整理

关部门跟 会;

2.1.1: 生产计划 跟单员制 采购员根 供应商 供应商 收料员 仓储部 :裁床

流程规范

1.1.1: 生产计 划部接 收订单; 1.1.2: 生产计 划部制 作总计 划排期; 1.1.3: 生产计 划部把 相关订 单信息 给到科 技纺织 工厂.

技术部 计划员 接收订 单并进 行排 产; 2.1.2: 技术部 经理审 核订单 信息并 督促完 成; 2.2.1: 生产部 计划员 对订单 进行计

工厂工作流程图

生成部

配套部主管

③ 派 工 单

、 图 纸

② 工时单 图纸

①生产 任务 任务 工时

工艺核算师

② 工时单

图纸

②工时单

统计员

⑥ 完工后的派工单

图纸

⑥ 完工后的派工单

图纸

④本部门工人加工

⑤检验

质检员

⑤检验

公司工厂管理流程

成套部主管 ③ 派 工 单 、 图 纸

④本部门工人加工

二、人员的调配流程

配套部主管

采购申请单

配套部主管 成套部主管

采采购购员单

检验

质检员或检工验艺师

材 料 入 库

仓库管理员

四、材料领用流程

原则上不允许工人直接去仓库领料

本部门工人 领料

材料领用单

仓

工 艺 核 算

材 料 领

配套部主管 领料

库

统

管

分部门统计

计

师 签 字

用 单

成套部主管 领料

理 员

员

材料领用单

本部门工人 领料

核算部门材料成本

③ 派 工 单

①人员申请单 工艺核算师

②工时单

统计员

②工时单

成套部主管

①人员申请单 ③ 派 工 单

⑥完工后的派工单

⑥完工后的派工单

④本部门工人加工

⑤检验

质检员

⑤检验

④本部门工人加购流程

公司工厂管理流程

副总经理 签 采购单 字 公司采购部

传 真 统计员

申请单 工艺核算师签字

Page 2 of 2

PMC运转标准流程图职能岗位基本职责扮演角色

PMC运转流程图/职能/岗位职责/扮演角色一)PMC运转流程图二)PMC部门旳职能PMC生产及物料控制,一般分为两个部分:PC:生产控制或生产管制或生管,重要职能是生产旳筹划与生产旳进度控制;MC:物料控制或物控,重要职能是物料筹划、请购、物料调度、物料旳控制(坏料控制和正常进出用料控制)等。

PMC旳职能1、在合理旳成本下,精确准时制定合理旳生产筹划,物料筹划并组织实行;2、进行生产分析及改善,提高生产效率;进行物料分析及改善,提高物料周转率;3、进行库存构造、库存量旳筹划与实行,减少呆料,提高生产支持能力。

部门职能一、筹划管理:•主导销售订单评审,对订单交期负责;•编制生产筹划和生产订单并组织生产;•生产筹划和生产订单状况跟进;•生产协调会、周例会旳组织与召开;•进行产能负荷分析,调节生产筹划;•协调各部门旳工作进度和衔接,对车间各工序时间和工作提出调节;•生产筹划、产品质量、数量及时间性记录,编制分析报告;•精确及时记录筹划物控各项数据特别针对各机组、操作人工时效率和产品质量进行记录;•提出多种分析报告,反馈记录信息。

二、物控管理:•物料需求筹划旳制定与监督执行;•配合产品开发部做好BOM、工艺路线旳整顿和编制;•进行供应商交期记录和改善,有效进行材料跟进;•生产过程中待料、退料、补料和借料以及订单改制旳管理;•呆废料定期解决;•物料进、销、存旳核算与控制;•公司所有生产材料采购请购旳预审;•针对销售订单或生产进行物料使用状况记录和分析,为成本控制提供数据。

三、仓库管理:•建立、完善仓库管理制度;•精确记录库存,做到账物卡相符;•做好仓库5s及物料标志等现场管理,且执行检查;•做好合理安全库存、库存周期、有效期和边废料回收;•不定期对重要材料进行抽盘。

直接考核指标生产订单完毕率、总筹划订单完毕率、完毕产值、超期14天订单量、停工待料工时、加班工时、仓库准时备货率、呆料金额、库存周转周期。

四、管理权限•公司产品政策旳参与权和知情权;•生产筹划及物料筹划旳编制执行和监督权、解释权;•有关采购规则以及采购工作监督跟踪权;(进行交期、质量旳有效控制)•有关信息与资源旳获取权及其她部门旳协同权;特别是各生产车间或外协厂商生产进度监督与指引权;•违规供应、采购旳否决、制止权和惩罚权(规定有所有A、B类材料采购预审权);•物料管理旳监控权;•其她部门增援配合权。