轧钢机模拟实验汇总

轧钢工厂实习总结5篇

轧钢工厂实习总结5篇篇1一、实习背景与目的作为轧钢工厂实习的一份子,我在此次实习期间全身心地投入到了工厂的生产、管理、技术等多个环节。

本次实习旨在通过实践了解轧钢工艺流程,掌握轧制技术,提高解决实际问题的能力,为未来的职业生涯发展打下坚实的基础。

二、实习过程1. 初识轧钢工艺在实习初期,我通过对工厂资料的研读和师傅的讲解,初步了解了轧钢的基本工艺和流程。

从原料的选取、加热、轧制、冷却到成品的质量控制,每一个步骤都至关重要。

2. 实地参观与操作随后,我深入生产现场,实地观察了各型号轧机的运行状况,记录了不同轧机的参数设置和运行情况。

师傅指导下,我还亲自操作了部分设备,了解了设备的实际操作和日常维护保养。

3. 技术学习与问题解决实习期间,我参与了多次技术会议和案例分析,学习了轧制过程中的技术难点和问题解决策略。

遇到实际问题时,我会积极与师傅沟通,共同寻找解决方案。

4. 管理与团队协作除了技术学习,我还了解了工厂的管理体系和运作模式。

参与了生产计划的制定和调度,深刻体会到了团队协作的重要性。

三、实习收获与体会1. 深入了解轧钢工艺通过实习,我对轧钢工艺有了更深入的了解,从理论到实践,对轧钢生产有了全面的认识。

2. 实际操作能力提升实习期间的操作和实践使我更加熟悉设备的运行和日常保养,对于未来的工作具有重要的指导意义。

3. 技术问题的解决能力增强遇到实际问题时,我能够结合理论知识进行分析,与师傅共同寻找解决方案,提高了解决实际问题的能力。

4. 管理与团队协作能力得到提高参与管理体系的运作和团队协作,使我明白了团队合作的重要性,提高了我的管理和组织能力。

四、实习不足与建议1. 理论知识掌握不够深入虽然实习期间有所收获,但我认识到自己在理论知识方面还存在不足,需要进一步加强学习。

2. 实践经验不足实习期间虽然有所操作和实践,但实践经验仍然不足,需要在未来的工作中不断积累。

3. 对策与建议建议加强理论学习与实交的融合通过参与更多的实践项目积累经验不断提高自己的专业素养和工作能力。

(完整word版)PLC轧钢机控制系统模拟

PLC实验报告实验二轧钢机控制系统模拟一、实验目的1、掌握可编程控制器的工作原理。

2、通过动手接线,提高学生的实际动手能力以及加强对PLC基本结构的了解。

3、通过实验,,加强学生对PLC逻辑顺序编程的理解。

二、实验内容三.实验设计1.硬件接线图2.I/O端口分配表(1).输入端口A B C DX0X1X2X3启动停止检查钢板到达检查有无钢板(2).输出端口E F G H I J K L Y0Y1Y2Y3Y4Y5Y6Y7正转反转厚钢板中钢板薄钢板主轴电机传送带电磁阀3. 软件梯形图四.工作原理整个控制过程分为7个阶段,用M0,M1,M2,M3,M4,M5,M6来表示这7个阶段。

“按下启动按钮,传送带运行”为阶段M0;“检查有无D,若有,调高阀L动一次,G亮,电机J运行,传送电机正转”为阶段M1;“检查是否到达C,,若到,J.K停止,电机反转”为阶段M2;“检查有无D,若有,传送带运行,调高阀L动一次,H亮,电机J运行,传送电机正转”为阶段M3;“检查是否到达C,,若到,J.K停止,电机反转”为阶段M4;“检查有无D,若有,传送带运行,调高阀L动一次,I亮,电机J运行,传送电机正转”为阶段M5;“检查是否到达C,,若到,正转,钢板送出去,停止”为阶段M6。

整个控制过程中,有且仅有一个M 为1,其余M均为0。

按下A后,M0得电自锁;随后搬动开关检查有钢板传感器D,M1得电自锁,且M0断开;随后搬动开关检查有钢板传感器C,M2得电自锁,且M1断开;随后搬动开关检查有钢板传感器D,M3得电自锁,且M2断开;随后搬动开关检查有钢板传感器C,M4得电自锁,且M3断开;随后搬动开关检查有钢板传感器D,M5得电自锁,且M4断开;随后搬动开关检查有钢板传感器C,M6得电自锁,且M5断开。

M0,M1,M3,M5得电时,传送带K运行;M1,M3,M5得电时,调高阀L动作一次;M1,M2得电时,指示灯G亮;M1,M3,M5,M6得电时,传送电机正转;M1,M3,M5得电时,电机J运行;M3,M4得电时,指示灯H亮;M5,M6得电时,指示灯I亮;M2,M4得电时,传送电机反转。

实验 1 轧钢机工作机座刚度的测定 (轧制法)

实验1 轧钢机工作机座刚度的测定(轧制法)一、实验目的掌握轧钢机工作机座自然刚度的测定方法,加强对工作机座自然刚度的理解。

二、实验原理轧制过程中,在轧制力的作用下,轧件产生塑性变形,其厚度尺寸和断面形状发生变化。

与此同时,轧件的反作用力使工作机座中的轧辊、轧辊轴承、轴承座、垫板、压下螺丝和螺母、牌坊等一系列零件相应产生弹性变形。

通常将这一系列受力零件产生的弹性变形总和称为工作机座或轧机的弹跳值。

轧件厚度、初始辊缝和轧制力的关系可以用弹跳方程来表示,最简单的表达形式为:h=S0+f=S0+P/K式中h—轧件出口厚度;S0—轧辊初始辊缝;f—机座的弹性变形;K—轧机刚度系数,它表示轧机抵抗弹性变形的能力;P——轧制力。

轧机刚度系数K的大小取决于轧制力和轧机的弹性变形。

如果能测得不同轧制力下对应的轧机弹跳值,就可以绘出轧机的弹性变形曲线,曲线的斜率即为轧机的刚度系数。

三、实验器材装有测压仪(或测压头)的实验轧机1台不同厚度铝板试件若干游标卡尺(或千分尺)1把四、实验内容及步骤1、检查实验轧机,保证轧机正常运转;2、将原始辊缝调到0.4mm,并保持恒定;3、分别将厚度为5.6mm、6.5mm、7.1mm、8.8mm的四种规格铝板试件按顺序编号,在调好的辊缝中依次进行轧制,记录轧制压力,测出每道次铝板试样轧后厚度。

4、将测得的数据列入下表中。

5、整理数据,绘制轧机自然刚度变形曲线。

表一0.88表二初始辊缝S0=0.4mm表三五、实验要求1、将实验原理和过程写入实验报告。

2、将每次轧制的轧制力数据和轧件出口厚度数据写入实验报告。

3、利用坐标纸在P-h坐标系中,绘制轧制法测定的轧钢机弹性变形曲线,并求出自然刚度系数。

K=tgα=△P/△h实验二轧钢机工作机座刚度的测定(压靠法)一、实验目的掌握轧钢机工作机座自然刚度的测定方法,加强对工作机座自然刚度的理解。

二、实验原理用轧辊压靠法测定时,轧辊中没有轧件。

轧辊一面空转,一面调整压下螺丝,使上下工作辊直接接触压靠。

轧钢工艺流程实训总结

轧钢工艺流程实训总结下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!轧钢工艺流程实训总结本次轧钢工艺流程实训是一次非常有意义的实践活动,通过对轧钢工艺流程的实际操作和观察,我对轧钢生产有了更深入的了解和认识。

金属轧制实训报告总结

一、实训目的金属轧制实训是我校材料工程专业的重要实践教学环节,旨在通过实际操作,让学生了解金属轧制的原理、工艺过程和设备操作,提高学生的实际操作技能和工程应用能力。

本次实训的主要目的是:1. 使学生掌握金属轧制的工艺流程和基本原理;2. 熟悉金属轧制设备的操作方法和安全规范;3. 培养学生的团队合作精神和动手能力;4. 提高学生的工程应用能力和创新意识。

二、实训内容本次金属轧制实训主要包括以下内容:1. 金属轧制原理及工艺流程的学习;2. 金属轧制设备的操作与维护;3. 金属轧制工艺参数的调整与优化;4. 金属轧制产品的检验与分析;5. 实验室安全知识的学习。

三、实训过程1. 理论学习:首先,我们学习了金属轧制的原理、工艺流程、设备类型、工艺参数等基本知识。

通过查阅资料、听课等方式,我们对金属轧制有了初步的了解。

2. 实践操作:在掌握了基本理论知识后,我们进入实验室进行实践操作。

在指导老师的指导下,我们按照工艺流程进行操作,熟悉了各种设备的操作方法和安全规范。

3. 工艺参数调整与优化:在实践操作过程中,我们学会了如何调整工艺参数,以获得最佳的产品质量。

通过对比实验,我们找到了合适的工艺参数,提高了产品质量。

4. 产品检验与分析:在完成轧制后,我们对产品进行了检验与分析,了解产品的性能和外观质量。

通过分析实验数据,我们发现了问题,并提出了改进措施。

5. 安全知识学习:在实训过程中,我们学习了实验室安全知识,了解了实验室的安全规范和操作规程,提高了安全意识。

四、实训成果通过本次金属轧制实训,我们取得了以下成果:1. 掌握了金属轧制的原理、工艺流程和设备操作方法;2. 学会了调整工艺参数,优化产品质量;3. 提高了团队合作精神和动手能力;4. 增强了工程应用能力和创新意识;5. 树立了安全意识,掌握了实验室安全知识。

五、实训总结本次金属轧制实训使我们受益匪浅,以下是我们对本次实训的总结:1. 理论与实践相结合:本次实训将理论知识与实际操作相结合,使我们更好地掌握了金属轧制的原理和工艺。

PLC轧钢机的模拟控制梯形图

实验六轧钢机的模拟控制

一、实验目的

用PLC构成轧钢机控制系统

二、实验内容

1.控制要求

当起动按扭按下,电动机M1、M2运行,按S1表示检测到物件,电动机M3正转,即M3F亮。

再按S2,电动机M3反转,即M3R亮,同时电磁阀Y1动作。

再按S1 ,电动机M3正转,重复经过三次循环,再按S2时,则停机一段时间(3s),取出成品后,继续运行,不需要按起动。

当按下停止按钮时,必须按起动后方可运行。

必须注意不先按S1,而按S2将不会有动作。

2.I/O分配

输入输出

起动按钮:X0 M1:Y0 M3F:Y2

停止按钮:X3 M2:Y1 M3R:Y3

S1按钮:X1 Y1:Y4

S2按钮:X2

3.梯形图程序。

轧钢机控制示意图

4、轧钢机控制语句表

5.调试并运行程序。

钢铁轧制实训报告总结与反思

钢铁轧制实训报告总结与反思一、实训概述本次实训是钢铁轧制实训,旨在通过实际操作,了解钢铁轧制的工艺流程,掌握设备操作技能,培养团队协作能力。

实训周期为一个月,期间我们分为几个小组进行轮流操作,达到全员参与的目的。

二、实训内容1. 轧制设备操作:学习并掌握轧机的操作方法,了解轧机的结构和工作原理,掌握调整轧机参数的技巧。

2. 板坯准备:了解板坯的材质和规格要求,掌握板坯入炉前的清洗和加热方法。

3. 热轧工艺:学习热轧工艺流程,包括轧制温度、热轧力学和金属流动规律等内容。

4. 轧制质量控制:了解轧制过程中的常见质量问题,掌握解决方法和常用的检测手段。

三、实训收获通过这次实训,我收获了以下几个方面的经验和知识:1. 技术操作能力的提升在实际操作中,我通过不断的练习和调整,掌握了轧机的操作技巧,学会了灵活应对各种情况。

我学会了如何根据不同的板坯材质和规格,调整轧机参数,使轧制过程更加顺利。

2. 团队协作意识的培养在小组合作中,我们互相帮助、相互配合,形成了良好的团队协作氛围。

在遇到问题时,我们共同讨论解决方案,并迅速进行实践。

通过这次实训,我深刻认识到团队合作的重要性,这对我以后的工作中也大有裨益。

3. 实践与理论的结合通过实际操作,我更加深入地理解了课程中学到的理论知识。

实践中的问题和挑战使我更好地理解了知识的实际运用,并且在实践中学习到了很多书本上无法涵盖的知识。

4. 质量控制意识的增强在实训过程中,我们非常注重产品质量的控制。

通过对轧制过程中质量问题的分析和解决,我深刻认识到质量控制在生产中的重要性。

我学会了如何通过调整工艺参数,选择合适的检测手段,达到产品质量要求。

四、实训反思虽然这次实训取得了一些成果,但我也意识到自己还存在以下问题需要改进:1. 对设备的了解不够深入在操作过程中,我发现自己对轧机设备的了解还不够深入。

我需要更加学习轧机的结构和工作原理,加强对设备的理解,以便更好地操作和调整设备参数。

大学生轧钢机工作总结范文(3篇)

第1篇一、前言时光荏苒,转眼间,我在轧钢机实习的几个月已经接近尾声。

在这段时间里,我有幸亲身参与了轧钢机的工作,不仅学到了丰富的专业知识,更在实践中锻炼了自己的动手能力和团队协作精神。

以下是我对这段时间工作的总结和反思。

二、实习内容与收获1. 实习内容实习期间,我主要负责以下工作:(1)熟悉轧钢机的工作原理和操作流程;(2)协助师傅进行轧钢机的日常维护和保养;(3)参与轧钢生产,掌握从原料准备到成品出厂的整个生产过程;(4)记录生产数据,分析生产过程中的问题并提出改进建议。

2. 实习收获(1)专业知识:通过实习,我对轧钢机的结构、原理和操作有了更深入的了解,掌握了相关设备的维护保养知识。

(2)动手能力:在实习过程中,我亲自动手操作轧钢机,提高了自己的动手能力和实践能力。

(3)团队协作:在轧钢生产过程中,我与同事们密切配合,共同完成生产任务,增强了团队协作意识。

(4)问题分析能力:在实习过程中,我学会了如何分析生产中出现的问题,并提出合理的解决方案。

三、实习反思1. 不足之处(1)理论知识掌握不够扎实:在实习过程中,我发现自己在理论知识方面还存在不足,需要进一步加强学习。

(2)操作技能有待提高:虽然我亲自动手操作了轧钢机,但操作技能还有待提高,需要继续锻炼。

(3)沟通能力有待加强:在实习过程中,我发现自己在与同事沟通时,有时表达不够清晰,需要加强沟通技巧。

2. 改进措施(1)加强理论学习:在今后的工作中,我将更加注重理论知识的学习,为实践操作打下坚实基础。

(2)提高操作技能:通过多动手、多实践,不断提高自己的操作技能。

(3)加强沟通能力:在工作中,我将注重与同事的沟通,提高自己的沟通能力。

四、结语通过这次轧钢机实习,我收获颇丰。

在今后的工作中,我将继续努力学习,不断提高自己的综合素质,为我国轧钢事业贡献自己的力量。

同时,我也将珍惜这段宝贵的实习经历,将其转化为今后工作的动力。

第2篇在过去的一个月里,我有幸在轧钢厂进行了为期一个月的实习,亲身参与了轧钢机的操作与维护工作。

轧钢过程模拟实验报告

轧钢过程模拟实验报告轧钢过程是一种常见的金属加工方法,主要用于将钢坯加工成不同形状和尺寸的钢材。

为了研究轧钢过程的影响因素和优化生产工艺,本实验使用计算机模拟软件对轧钢过程进行了模拟实验。

本报告将会介绍实验目的、实验方法、实验结果和讨论、实验结论和实验总结。

一、实验目的1.研究轧钢过程中各个参数的影响,如温度、压力等;2.探讨不同轧制工艺对钢材性能的影响;3.了解轧钢过程中可能出现的问题以及解决方法。

二、实验方法1.选择合适的计算机模拟软件进行实验,如ANSYS等;2.设定实验参数,如钢坯温度、轧制速度、轧制力等;3.进行模拟实验,记录实验数据;4.对实验结果进行分析和讨论。

三、实验结果和讨论在模拟实验中,我们考察了不同温度、轧制速度和轧制力对轧钢过程的影响。

实验结果显示,温度对轧制过程有着重要影响。

较高的温度可以降低轧制力,减小轧制损失和表面缺陷。

然而,高温轧制也容易导致组织松散和形状不完整。

轧制速度的增加可以提高钢材的硬度和强度,但也会增加轧制力。

同时,较高的轧制力也可能引起机械变形和应力集中。

因此,在实际生产中需要综合考虑温度、速度和力度等参数,确保轧制过程的效果和产品质量。

四、实验结论通过模拟实验,我们得出以下结论:1.温度是影响轧制过程的重要参数,可以通过合理调节温度来控制轧制力和产品质量。

2.轧制速度的增加可以提高钢材的硬度和强度,但也会增加轧制力和应力集中。

3.轧制过程中需要综合考虑温度、速度和力度等参数,确保轧制效果和产品质量。

五、实验总结本次实验通过计算机模拟的方法对轧钢过程进行了研究,得到了一些有关轧制参数对产品质量的影响结果。

然而,由于实验条件的限制,实验结果可能存在一定的误差和不确定性。

此外,实验中也没有考虑到其他可能的影响因素,如材料性质和轧制机械设备等。

为了更准确地评估轧制过程和优化生产工艺,需要继续深入研究和实验。

综上所述,本次实验通过计算机模拟方法对轧钢过程进行了研究和分析。

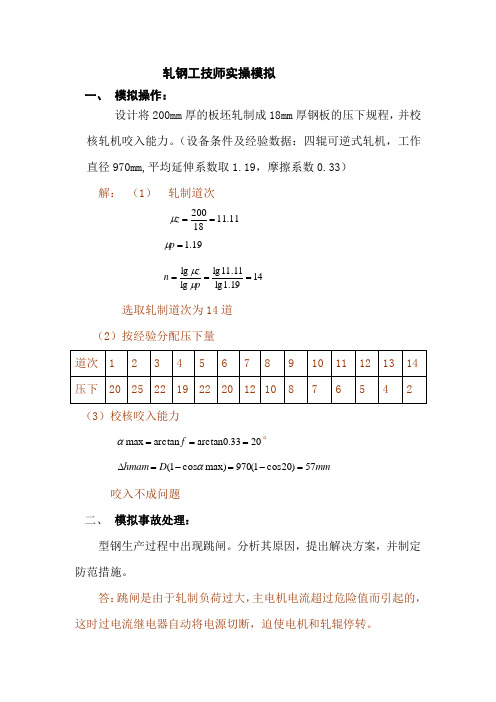

轧钢技师实操模拟

轧钢工技师实操模拟一、 模拟操作:设计将200mm 厚的板坯轧制成18mm 厚钢板的压下规程,并校 核轧机咬入能力。

(设备条件及经验数据:四辊可逆式轧机,工作直径970mm,平均延伸系数取1.19,摩擦系数0.33)解: (1) 轧制道次11.1118200==z μ 19.1=p μ1419.1lg 11.11lg lg lg ===p z n μμ 选取轧制道次为14道(2)按经验分配压下量(3)校核咬入能力2033.0arctan arctan max ===f α°mm D hmam 57)20cos 1(970max)cos 1(=-=-=∆α咬入不成问题二、 模拟事故处理:型钢生产过程中出现跳闸。

分析其原因,提出解决方案,并制定防范措施。

答:跳闸是由于轧制负荷过大,主电机电流超过危险值而引起的,这时过电流继电器自动将电源切断,迫使电机和轧辊停转。

发生跳闸后,若没有同时发生卡钢事故,可重新启动电机,继续轧制。

如果发生卡钢事故,则应立即关闭冷却水源,并放松压下螺丝和抬起出口处轧件,再将轧辊反向转动,使轧件退出孔型,抬起出口处轧件的原因是防止轧辊反转使轧件把出口卫板带入轧辊而损伤孔型。

当轧件退不出时,可用气割将出口部分轧件在孔型处切断,而不可损坏孔型,若只有轧件尾部卡在轧辊中且钢温较高,可继续转动轧辊使轧件轧出。

为了防止跳闸和卡钢的发生,应严格按安全规程操作,严禁轧制低温钢。

三、案例分析:某厂轧辊直径1000mm,矫直辊直径400mm,现发现在轧出钢板的上表面有规律性凸包,凸包间距约3140mm左右,试分析凸包产生的原因及处理办法。

答:钢板上表面产生有规律性凸包的原因为轧机工作辊上辊或矫直机工作辊上辊掉肉造成,且轧辊周长=3.14*1000=3140mm矫直辊周长=3.14*400=1256mm凸包间距3140mm左右与轧辊周长相等,可以判断为轧机工作辊上辊掉肉造成,应立即停机检查上工作辊,找到掉肉部位并更换工作辊。

大学生轧钢实训报告总结

大学生轧钢实训报告总结1. 实训背景轧钢是钢铁生产中重要的一道工序,是将炼钢厂生产的连铸坯进行压延、尺寸加工的过程。

符合实际需求的高质量轧钢技术对于钢铁行业的发展至关重要。

为了培养大学生的实践能力和技能,提高对钢铁行业的了解,我们参加了大学生轧钢实训。

2. 实训过程我们在实训中获得了丰富的理论知识和实践技能。

首先,我们学习了轧钢的基本原理和工艺流程,了解了不同类型的轧机及其运行方式。

接着,我们进行了现场观摩,深入了解了轧机的具体操作和维护流程。

之后,我们进行了实践训练,通过亲身操作不同轧机,真实地感受了轧钢过程中的各个环节。

我们在实训中学到了很多实用的技巧和经验。

比如,在操作轧机时的注意事项,如何调整轧钢机的参数以达到理想的轧制效果等。

通过与老师和工作人员的交流,我们还了解到了轧钢行业的发展趋势和挑战。

3. 实训收获这次实训对我们来说是一次宝贵的经历和机会。

首先,通过实践操作,我们对轧钢过程的不同环节有了更深入的理解,并学会了如何根据需要进行调整。

这不仅提升了我们的实践技能,也加深了我们对轧钢行业的认识。

其次,实训中我们积极参与讨论和交流,与老师和工作人员深入沟通,学习到了一些新的理论知识和行业动态。

这增加了我们的专业素养和对钢铁行业的洞察力。

最重要的是,实训过程中培养了我们团队合作和解决问题的能力。

我们通过分工合作,有效地完成了轧钢任务,并在遇到困难时寻找解决方案。

这些经历将对我们今后的学习和工作中都大有裨益。

4. 实训反思与建议虽然这次实训过程中我们取得了一定的成果,但也暴露了一些问题。

首先,实训时间较短,无法深入学习每个环节的细节。

其次,实训设备有限,无法模拟真实的工作环境。

最后,实训中的理论知识和实践操作还存在一定的脱节,需要更好地结合起来。

基于以上问题,我们提出以下建议:增加实训时间,加强对每个环节的学习;增加实训设备的种类和数量,提供更真实的实践机会;加强实训中理论与实践结合,深化学生对知识的理解和应用。

轧钢实习报告_实习总结_

轧钢实习报告轧钢(汉语拼音:zhá gāng英文:steel rolling),在旋转的轧辊间改变钢锭,钢坯形状的压力加工过程叫轧钢。

本文是轧钢的,仅供参考。

轧钢实习报告一:通过这次专业实习,我对自动化在工业生产中的运用,工艺流程,工作对象,特殊的工程环境,自动化设备等一些自动化专业相关知识有了一个全新的认识和更深的理解,巩固了专业知识的同时,也使我对生产实际有了进一步的认知,增强了我的行业责任感。

在实习的这段日子里,也增进了同学间的友谊,锻炼了大家的团队精神。

现在我将专业实习期间的一些专业认识,所见所闻和一些个人感想分为长钢篇,长虹篇和结语篇三个大的部分总结如下:第一部分长钢篇一长城特种钢材公司概况长城特种钢材公司成立于1965年,当时的国务院副李富春为长钢的成立和选址江油市做了很大努力。

在当时的历史条件下,长钢作为西部重要的军工企业,她只有一个代号302,下有四个分厂,代号分别为302-1,302-2,302-3,302-4。

他们分别由上海钢铁五厂,异型钢厂,抚顺钢厂,大冶钢厂的部分设备和员工组建而成,但是,长钢的员工还是大部分以转业军人为主。

长钢作为国家布局在西部的重要钢铁军工企业,为当时的国防建设,工业建设作出了卓越的贡献。

改革开放后,长钢由军工企业改为军民两用企业,随着市场经济的冲击,长钢也同其他大型国有企业一样,面临着很多急待解决的问题。

长钢也因此出现过无法正常运营,职工发不起工资等等一些现象。

但是,作为从建国初期走过来的军工大企业便没有就此倒下,坚强的长钢人也没有被重重的困难吓倒,他们而是更加努力,不断开拓创新,为长钢规划新的发展方向,制定新的发展思路。

在党和国家的关怀指导下,二十一世纪初叶,攀钢集团对长钢进行经营性托管,便成功的进行了股份制改革,成立了攀长钢公司。

后不久,攀长钢长城股份在深圳股份交易所上市。

这标志着长钢公司已经从艰难险阻中走出来了,开始迈向新的未来。

目前,长钢公司有四个生产区。

安徽工业大学虚拟现实轧制仿真技术实验报告

轧制虚拟现实仿真实习报告姓名:吴志高班级:型133班学号: 139024090指导老师:尹元德轧制虚拟现实仿真一、轧制过程基础知识轧制过程是轧件由摩擦力拉进旋转轧辊之间,受到压缩进行塑性变形的过程,通过轧制使金属具有一定的尺寸、形状和性能。

在一般的轧制条件下,轧辊圆周速度和轧件速度是不相等的,轧件出口速度比轧辊圆周速度大因此轧件与轧辊在出口处产生相对滑动,称为前滑。

而轧件入口速比轧辊圆周速度低,轧件与轧辊在入口处也产生相对滑动,但与出口相对滑动方向相反,称为后滑。

在轧制过程中,与轧辊接触并产生塑形变形的区域为变形区。

二、虚拟现实系统的简介:虚拟轧钢系统结合了实际的轧钢机械,以实际机械为基础做出虚拟的数学三维模型,以真实机械的动作做出虚拟的模型动作。

以求达到真实的目的。

1系统的安装及启动操作系统本程序可运行在windows XP及其兼容操作系统下软件环境系统已安装TCP/IP协议系统已安装Oracle客户端程序软件组成主程序:精轧虚拟程序和控制程序组成主程序目录下的动态库ENetCom.dll、SerialPort.dll 主程序目录下的配置文件夹res、lgres、config程序运行条件确保虚拟界面已经启动,并连接了网络确保数据库服务器已经启动,并连接了网络确保网络加密狗服务器已经启动然后启动控制界面程序2:皮料设置界面3:操作系统主画面4:模拟轧机虚拟现实是综合利用计算机图形学、光电成像技术、传感技术、计算机仿真、人工智能等多种技术,创建一个逼真的、具有视、听、触、嗅、味等多种感知的计算机系统。

人们借助各种交互设备沉浸于虚拟环境之中,与虚拟环境中的实体进行交互,产生等同于真实物理环境的体验和感受。

近年来,在虚拟现实的基础上又发展出增强现实(或称混合现实)技术,通过跟踪用户的位置和姿态,把计算机生成的虚拟物体或其它信息准确地叠加到真实场景的制定位置,实现虚实结合、实时互动的新体验。

虚拟现实和增强现实技术还可广泛应用于军事、先进制造、城市规划、地理信息系统、医学生物、教育培训、文化娱乐等领域,并有望虚拟仿真科技作为信息时代除理论推导和科学试验之外的第三门新型科研方法,其技术及相关产品广泛应用于工业产品的研究、设计、开发、测试、生产、培训、使用、维护等各个环节。

轧钢工序测试总结

轧钢工序测试总结由技术科、生产科以及部分学员组成轧钢工序写实小组,对粗轧、精轧、矫直工序等工序进行测试,现将测试结果总结、汇报如下:一、能力测试(一)粗轧机粗轧机的时间相对单一,一般在80-90秒,可根据精轧机需要适当进行调整。

(二)精轧机分析:1、钢温较好,14、16mm(板长27000-29000mm)钢板轧制4道次,耗时平均在83秒左右;2、钢温不好,14、16mm(板长27000-29000mm)钢板轧制6道次,耗时平均在95秒左右;3、钢温较好,25mm(板长18000mm左右)钢板轧制4道次,耗时平均在72秒左右;4、钢温不好,25mm(板长18000mm)钢板轧制6道次,耗时平均在82秒左右;5、30mm以上钢板耗时在50秒左右。

(三)矫直机矫直时间的长短主要是由矫直方式和钢板长度决定的,而何种矫直方式主要是操作工根据板头,板尾以及整个板形的情况来决定的,还得根据板形和钢种情况调节压下量,这样就对矫直的速度有一定的影响。

1、实际测量来看,厚度尺寸在50mm,长度在6m左右的板坯,矫直道次基本上是3道,加上人工测误差±2s,矫直时间43s-50s左右,也有只矫直一道的,其时间在15s左右。

2、厚度尺寸在30mm以下的,尤其是14mm和16mm,板材长度在25m以上的,其板头和板尾就需要多次的矫直,以保证整张钢板的平直度,由于对板头板尾的矫直长度矫直次数并不一致,所以其时间也就存在比较大的差异。

例如规格为14×2200×6000,钢板长度在29m左右的。

其矫直时间最大的为75s,最小的则为50s左右,其差值在25s左右,而造成这种差异的主要原因是对板头般尾的矫直长度,次数不一样,以及一些操作方面的因素。

因此,正常情况下,矫直机不会堵钢。

3、对于矫直温度,厚度尺寸在20mm以下的,矫直一道温降大约为60摄氏度,厚度尺寸在30mm以上的,单道温降不明显。

二、存在问题及建议(一)粗轧机1、对两侧辊缝偏差要重视起来。

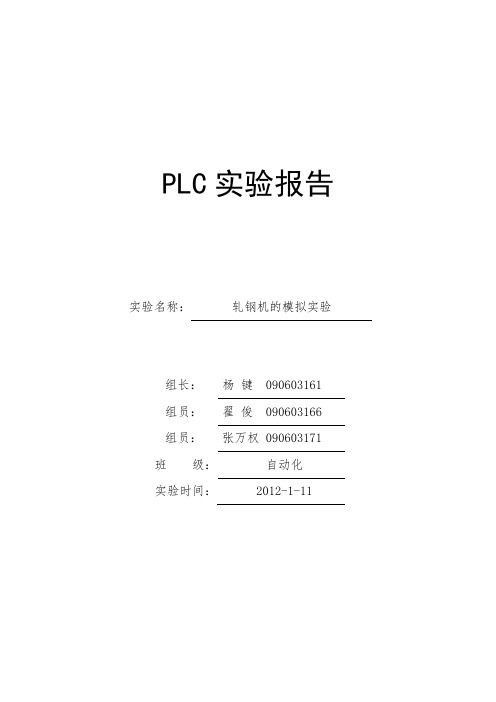

PLC轧钢机实验报告

PLC实验报告实验名称:轧钢机的模拟实验

组长:杨键 090603161

组员:翟俊 090603166

组员:张万权 090603171

班级:自动化

实验时间: 2012-1-11

一、实验目的

1.学会作I/O分配表

2.能够编写程序并配注释。

3.掌握基本的调试并运行程序。

二、实验内容

图1

上图1中,当起动按扭按下,电动机M1、M2运行,按S1表示检测到物件,电动机M3正转,即M3F亮。

再按S2,电动机M3反转,即M3R亮,同时电磁阀Y1动作。

再按S1 ,电动机M3正转,重复经过三次循环,再按S2时,则停机一段时间(s),取出成品后,继续运行,不需要按起动。

当按下停止按钮时,必须按起动后方可运行。

必须注意不先按S1,而按S2将不会有动作。

I/O分配表:

程序:

三、小结与体会

通过这次实验,我了解了PLC实践模拟模块的运用。

实验中,在与同学的分工协作及讨论中,使我对课本所学的PLC知识有了进一步的加深。

熟悉并掌握了V4.0 STEP 7软件基本的仿真运用。

模拟轧钢实训报告

一、实训背景随着我国钢铁工业的快速发展,轧钢技术也在不断进步。

为了让学生更好地了解和掌握轧钢工艺,提高实践操作能力,我们学校特组织开展了模拟轧钢实训。

本次实训旨在通过模拟轧钢过程,使学生了解轧钢工艺的基本原理、操作方法和设备特点,为今后从事相关工作打下坚实基础。

二、实训目的1. 使学生了解轧钢工艺的基本原理、操作方法和设备特点;2. 培养学生动手操作能力和团队协作精神;3. 提高学生对轧钢行业的认识和兴趣,为今后从事相关工作做好准备。

三、实训内容1. 轧钢工艺流程介绍本次实训主要包括以下内容:(1)轧钢设备:如轧机、加热炉、冷床、卷取机等;(2)轧钢工艺流程:包括加热、轧制、冷却、卷取等环节;(3)轧钢工艺参数:如轧制温度、轧制速度、轧制力等;(4)轧钢质量控制:如尺寸精度、表面质量、力学性能等。

2. 模拟轧钢操作在实训过程中,学生需按照以下步骤进行模拟轧钢操作:(1)准备阶段:了解轧钢设备性能、操作规程和安全注意事项;(2)加热阶段:将钢坯加热至预定温度;(3)轧制阶段:调整轧机参数,进行轧制操作;(4)冷却阶段:将轧制后的钢材进行冷却;(5)卷取阶段:将冷却后的钢材卷取成卷。

3. 轧钢质量检验在实训过程中,学生需对轧制出的钢材进行质量检验,包括尺寸精度、表面质量、力学性能等方面。

四、实训过程1. 实训前准备(1)学生分组,每组4-6人,明确各成员职责;(2)指导教师讲解实训目的、内容、操作规程和安全注意事项;(3)学生熟悉设备性能、操作方法和安全操作规程。

2. 实训过程(1)学生按照分组进行模拟轧钢操作,指导教师巡回指导;(2)学生根据操作过程填写实训记录表;(3)学生进行轧钢质量检验,填写检验报告。

3. 实训总结(1)各小组进行实训总结,分析操作过程中存在的问题及改进措施;(2)指导教师对实训过程进行总结,点评学生表现,提出改进意见。

五、实训成果通过本次模拟轧钢实训,学生掌握了以下知识和技能:1. 轧钢工艺的基本原理、操作方法和设备特点;2. 模拟轧钢操作流程及操作技能;3. 轧钢质量检验方法和标准;4. 团队协作精神和安全意识。

炼钢仿真模拟实训报告(3篇)

第1篇一、实训背景随着我国钢铁工业的快速发展,对炼钢技术的要求越来越高。

为了提高炼钢工人的操作技能和安全生产意识,减少生产过程中的安全事故,炼钢仿真模拟实训作为一种现代化的培训手段,越来越受到重视。

本次实训旨在通过仿真模拟软件,使学员在虚拟环境中熟悉炼钢工艺流程,掌握各项操作技能,提高应对实际生产问题的能力。

二、实训目的1. 熟悉炼钢工艺流程,了解各个环节的原理和操作方法。

2. 掌握炼钢设备的基本构造和工作原理。

3. 培养学员的安全生产意识,提高应对突发事件的能力。

4. 通过仿真模拟,提高学员的实际操作技能和解决实际问题的能力。

三、实训内容1. 炼钢工艺流程仿真模拟本部分主要模拟了炼钢生产过程中的各个环节,包括铁水预处理、炉外精炼、连铸、热处理等。

学员通过操作仿真软件,了解每个环节的工艺流程和操作要点。

- 铁水预处理:包括脱硫、脱磷、脱硅等操作,学员需要根据铁水成分和炉况,合理调整脱硫剂和脱磷剂的加入量,以达到最佳效果。

- 炉外精炼:模拟LF炉和VD炉的操作,学员需要掌握精炼剂的选择、加入时机和加入量,以达到精炼目的。

- 连铸:模拟连铸机的操作,包括结晶器、中间包、拉坯机等设备的使用,学员需要掌握铸坯质量和生产节奏的调控。

- 热处理:模拟热处理炉的操作,包括加热、保温、冷却等过程,学员需要掌握热处理工艺参数的调整,以达到最佳热处理效果。

2. 炼钢设备操作仿真模拟本部分主要模拟了炼钢生产中常用的设备,如高炉、转炉、精炼炉、连铸机等。

学员通过操作仿真软件,熟悉设备的构造和工作原理,掌握设备的操作方法和注意事项。

- 高炉:模拟高炉的操作,包括炉顶吹炼、炉体冷却等,学员需要根据炉况调整吹炼强度和冷却强度。

- 转炉:模拟转炉的操作,包括加料、吹炼、出钢等,学员需要掌握吹炼制度的选择和调整,以保证出钢质量。

- 精炼炉:模拟精炼炉的操作,包括加料、搅拌、测温等,学员需要掌握精炼剂的加入时机和加入量,以达到精炼目的。

PLC实验报告_轧钢机

中央民族大学PLC实验报告

题目:轧钢机控制系统模拟

班级:自动化

学生姓名:

学号:

指导教师:

实验二十三轧钢机控制系统模拟

在轧钢机单元完成本实验

一、实验目的

用PLC构成轧钢机控制系统,熟练掌握PLC的编程和程序调试方法。

二、实验说明

当启动按钮SD接通,电机M1、M2运行,传送钢板,检测传送带上有无钢板的传感器S1的信号(即开关为ON),表示有钢板,电机M3正转(MZ灯亮);S1的信号消失(为OFF),检测传送带上钢板到位后的传感器S2有信号(为ON),表示钢板到位,电磁阀动作(YU1灯亮),电机M3反转(MF灯亮)。

Y1给一向下压下量,S2信号消失,S1有信号,电机M3正转……重复上述过程。

Q0.1第一次接通,发光管A亮,表示有一向下压下量,第二次接通时,A、B亮,表示有两个向下压下量,第三次接通时,A、B、C亮,表示有三个向下压下量;在Q0.1第三次接通断开时,电磁阀YU1灯灭,“A、B、C”全灭,“M2”灯亮送走钢板,按下启动开关系统停止工作。

三、实验面板图:

四、实验步骤

2、打开主机电源将程序下载到主机中。

3、启动并运行程序观察实验现象。

五、梯形图参考程序。

轧钢实验总结

材料成型、压力加工专业实验——1 总结报告人:白昆朋班级:08成型1班报告时间:2011/4/16一、所作实验名称及设备1.电阻应变片在电桥中的接法:(1).等强度梁及砝码;(2).(k=2.0)电阻应变片(已贴在等强度梁上);(3).高精度晶体管直流稳压电源:WYJ_2_A 1A27V;(4).电桥平衡装置—电位器及电阻;(5).数字万用表:UT33B;2.动态电阻应变仪的调试与使用:(1).Y6D-3A型动态电阻应变仪;(2).等强度梁及砝码(3).12欧固定电阻或电阻器;(4). 数字万用表:UT33B;3.数字式应变仪的采集实验:(1).数字应变仪WS 3811/1;(2).等强度梁及砝码(编号);(3). 数字万用表:UT33B;(4).计算机;(5)。

打印机;4.压力传感器的标定:(1).拉压力传感器:BLR-1型;(2).数字万用表:UT33B(3).直流稳压电源:JWY-30B;(4).600千牛顿液压万能试验机:WE-60;5.轧制压力和轧制力矩的测量:(1).轧机:φ170*250 二辊轧机;(2).600千牛顿液压万能试验机:WE-60;(3).压力传感器:CZLYB-4;(4).扭矩转换装置和集流装置;(5).动态应变仪:Y6D-3A型;(6).轧机测试仪1000KN/60mm;(7).计算机,打印机;(8).数字万用表:UT33B;(9).量具:游标卡尺,合尺;(10).铅板;6.三相异步电动机有功功率的测量:(1). 轧机:φ170*250 二辊轧机主电机:三相异步电动机JO2-72-4;(2).电流互感器:LMZJ1-0.5;电压互感器:JDG-0.5;(3).三相有功功率变换器:FZ;(4).交流电流变换器:FZ;交流电压变换器:FZ;(5).功率表1:D51;功率表2:D51;(6).控制柜;7.最大咬入角及摩擦系数的确定:(1).设备:φ170*250 二辊轧机;(2).工具:游标卡尺、外卡钳、锉刀;(3).试样:浇铸成楔形的铅试样;(4).辅助材料:润滑油、棉纱、汽油、滑石粉;8.轧制时前、后滑值的测定:(1).φ170*250 二辊实验轧机;(2).游标卡尺,钢板尺,外卡钳;(3).润滑油、棉纱等;二.所作实验原理、步骤汇总:1.电阻应变片在电桥中的接法:利用等强度梁受力弯曲,上下表面产生对称性拉长收缩变形的现象,在变形的表面粘贴应变片。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GE实验室开放实验轧钢机模拟实验学院:电气信息工程学院班级:自动化13-01姓名:周满满学号:541301010160 一、硬件介绍:1、IC695PSD040 电源模块1)电源(绿色/琥珀黄)当LED为绿色时,意味着电源模块在给背板供电。

当LED为琥珀黄时,意味着电源已加到电源模块上,但是电源模块上的开关是关着的2)P/S 故障(红色)当LED亮起时,意味着电源模块存在故障并且不能提供足够的电压给背板3)温度过高(琥珀黄)当LED亮起,意味着电源模块接近或者超过了最高工作温度4)过载(琥珀黄)当LED亮起, 意味着电源模块至少有一个输出接近或者超过最大输出功率2、IC695CPU310 CPU模块CPU 能够支持多种语言,包括: 继电器梯形图语言1) 指令表语言 2) C 编程语言 3) 功能块图 4) Open Process 5) 用户定义的功能块 6) 结构化文本 7) SFC 8) 符号编程3、IC695ETM001 以太网通信以太网模块上有七个指示灯,简要说明: Ethernet OK 指示灯指示该模块是否能执行正常工作。

该指示灯开状态表明设备处于正常工作状态,如果指示灯处于闪烁状态,则代表设备处于其他状态。

假如设备硬件或者是运行时有错误发生,Ethernet OK 指示灯闪烁次数表示两位错误代码。

LAN OK 指示灯指示是否连接以太网络。

该指示灯处于闪烁状态,表明以太网接口正在直接从以太网接收数据或发送数据。

如果指示灯一直处于亮状态,这时以太网接口正在激活地访问以太网,但以太网物理接口处于可运行状态,并且一个或者两个以太网端口都处于工作状态。

其它情况LED均为熄灭,除非正在进行软件下载。

Log Empty 指示灯在正常运行状态下呈亮状态,如果有事件被记录,指示灯呈“熄灭”状态。

两个以太网激活指示灯(LINK) ,指示网络连接状况和激活状态。

两个以太网速度指示灯(100Mbps)指示网络数据传输速度(10 (熄灭) 或者100 Mb/sec(亮))。

4、IC695ALG660模拟输入模块通用模拟量模块 IC695ALG600 提供八个通用的模拟量输入通道和两个冷端温度补偿(CJC)通道。

输入端分成两个相同的组,每组有四个通道。

通过使用Machine Edition 的软件,可以独立配置通道。

5、IC694MDL754数字输出模块IC694MDL754,数字输出模块,提供两组(每组16个)共32个输出点。

每组有一个共用的电源输出端。

这种输出模块具有正逻辑特性;它向负载提供的源电流来自用户共用端或者到正电源总线。

输出装置连接在负电源总线和输出点之间。

这种模块的输出特性兼容很广的负载,例如:电动机、接触器、继电器,BCD 显示和指示灯。

用户必须提供现场操作装置的电源。

每个输出端用标有序号的发光二极管显示其工作状态(ON/OFF)。

这个模块上没有熔断器。

标签上蓝条表示MDL754是低电压模块。

这种模块可以安装到RX3i系统中的任何I/O插槽。

二、软件介绍:Proficy Machine Edition 是一个高级的软件开发环境和机器层面自动化维护环境。

它能由一个编程人员实现人机界面、运动控制和执行逻辑的开发。

GE Fanuc的Proficy Machine Edition 是一个适用于人机界面开发、运动控制及控制应用的通用开发环境。

Proficy Machine Edition提供一个统一的用户界面,全程拖放的编辑功能,及支持项目需要的多目标组件的编辑功能。

支持快速、强有力、面向对象的编程,Proficy Machine Edition 充分利用了工业标准技术的优势,如XML、COM/DCOM、OPC和ActiveX 。

Proficy Machine Edition也包括了基于网络的功能,如它的嵌入式网络服务器,可以将实时数据传输给企业里任意一个人。

Proficy Machine Edition 内部的所有组件和应用程序都共享一个单一的工作平台和工具箱。

一个标准化的用户界面会减少学习时间,而且新应用程序的集成不包括对附加规范的学习。

三、软件使用:1、软件安装:将Proficy Machine Edition光盘插入CD-ROM驱动器,通常安装程序会自动启动,如果安装程序没有自动启动,也可以通过直接运行在光盘根目录下的Setup.exe来启动;在安装界面中点击Install开始安装程序;跟随屏幕上的指令操作,依次点击“下一步”即可。

产品注册在软件安装完成后,会提示产品注册画面,如图所示。

点击“NO”,你仅拥有4天的使用权限。

若你已经拥有产品授权,点击“YES”,将硬件授权插入电脑的USB通讯口,就可以在授权时间内使用Proficy Machine Edition软件。

2、打开PACSystems RX3i工程点击开始>所有程序>GE Fanuc> Proficy Machine Edition>Proficy Machine Edition或者点击图标,启动软件。

在 Machine Edition初始化后,进入开发环境窗口,如图所示。

3、创建PACSystems RX3i工程(1)点击File>New Project,或点击File工具栏中按钮。

出现新建工程对话框,如图所示。

(2)选择所需要的模板(3)输入工程名(4)点击OK这样,一个新工程就在Machine Edition的环境中被创建了。

4、硬件配置(1)依次点开浏览的Project>PAC Target>hardware Configuration>main rack(rack0) 条目,如图所示。

Slot 0表示0号插槽号,Slot 1表示1号插槽号等。

右键点击Slot ,选择Add Module,软件弹出Catalog编辑窗口,根据模块的类型,选择相应的型号,点击“OK”就可以成功添加。

5、工业以太网通讯设置演示箱的模块配置表序号模块位置0 IC695PSD040 Power supplies1 IC695CPU315 Central processingUnit2 空白(used with shot 1)3 IC695ETM001 Communications4 IC695MDL660 Discrete Input10 IC694MDL754 Discrete Output注意:要设定IP 地址时,必须知道以太网接口的MAC 地址。

设定临时IP 地址步骤如下:1)将PAC 系统连接到以太网上浏览器的工程键(Project)下有一个PAC系统对象(target),右键单击单击此对象,选择下线命令,然后选择设定临时IP 地址 (Set Temporary IP Address)。

将自动弹出设定临时IP 地址对话框2)需要在设定临时IP 地址(Set Temporary IP Address)对话框内做以下操作:指定 MAC 地址在IP 地址设定框内,输入你想要设定给PAC 系统的IP 地址(应与以太网模块ETM001的IP地址一致)需要的话,选择启用网络接口选择校验(Enable interface selection)对话框,并且标明PAC 系统所在的网络接口。

3)以上区域都正确配置之后,单击设定IP(Set IP)按钮对应的PAC 系统的IP 地址将被指定为对话框内设定的地址,这个过程最多可能需要1分钟的时间。

4)输入完毕后点击可以进行软件、硬件之间的通信联系,如果设置正确,能显示“connect to device”,表明两者已经连接上,如果不能完成软硬件之间的联系,则应查明原因,重新进行设置重新连接。

7、输入梯形图程序梯形图LD(Ladder Diagram)编辑器用于创建梯形图语言的程序。

它以梯形逻辑显示PLC程序执行过程。

在Machine Edition软件中输入梯形图程序步骤如下:在Developer PLC 编程软件依次点击浏览器的Project>PAC Target >Logic,MAIN为主程序,窗口界面如图所示.根据程序的设计,在工具栏或工具箱中中找到需要的指令,放到相应的位置,在输入地址号,如地址号为I00001,只需键入1I,按回车键即可,也可对地址号在属性检查窗口进行管理,梯形图输入窗口界面如图所示。

8、上传/下载PLC参数,程序等在计算机上编辑好了以后,需要将内容写入到PLC的内存中。

也可以将PLC内存中原有的参数,程序读取出来供阅读。

这就需要用到上传/下载功能。

将参数配置,程序下载PLC的步骤如下:点击工具栏中的编译程序,检查当前标签内容是否有语法错误,检查无误后。

设置临时IP,建立临时通讯,在设定临时IP时,一定要分清PLC、PC和触摸屏三者间的IP,要在同一IP段,而且两两不可以重复。

在Navigator 下选中target1,单击鼠标右键,在下拉菜单中选择Properties,在出现的Inspector的对话框中,设置通信模式,在Physical Port中设置成ETHERNET,在IP Address设置原通信模块ETM001中设置的IP地址,如图所示。

点击工具栏上的按钮,建立通讯,如果设置正确,则在状态栏窗口显示Connect to Device,表明两者已经连接上,如果不能完成软硬件之间的联系,则应查明原因,重新进行设置重新连接。

点击按钮,是PLC在线模式,在点击下载按钮,出现如图所示的下载内容选择对话框。

初次下载,应将硬件配置及程序一起下载进去,点击OK。

下载后,如正确无误,Target1前面的由灰变绿,屏幕下方出现Programmer ,Stop Disabled ,Config EQ,Logic EQ,表明当前的RX3i配置与程序的硬件配置吻合,内部逻辑与程序中的逻辑吻合。

此时将CPU的转换开关打到运行状态,即可控制外部的设备。

9、触摸屏界面开发设计(1)新建QP界面:右击工程名djzhengfang_fjxx接着增加一个工程ADD Target,并选择可控触摸屏QUICKPANEL VIEW/CONTROL,直至选择目标触摸屏信号,我们的型号为QUICKPANEL VIEW/CONTROL 6寸 TFT。

(2)、创建触摸屏添加GE-FANUC驱动GE SRTP(4)触摸屏地址配置在target2的属性框中添加触摸屏地址(5)PAC关联地址配置在驱动中添加相关联的PAC的地址(6)点击panel1进行触摸屏界面创建四、项目程序截图五、项目触摸屏截图六、I/O分配表:输入输出器件(触摸屏M) 说明器件说明I1(M21)启动Q1 M1 I2(M22)停止Q2 M2 I3(M23)检测到位Q3 M3Z I4(M24)检测有无Q4 M3FQ5 AQ6 BQ7 CQ8 Y1。