Etching(刻蚀)

ETCH 蚀刻

ETCH 蚀刻在集成电路的制程中,常需要将整个电路图案定义出来,其制造程序通常是先长出或盖上一层所需要之薄膜,再利用微影技术在这层薄膜上,以光阻定义出所欲制造之电路图案,再利用化学或物理方式将不需要之部分去除,此种去除步骤便称为蚀刻(ETCH)一般蚀刻可分为湿性蚀刻(WET ETCH)及干性蚀刻(DRY ETCH)两种。

所谓干性蚀刻乃是利用化学品(通常是盐酸)与所欲蚀刻之薄膜起化学反应,产生气体或可溶性生成物,达到图案定义之目的。

而所谓干蚀刻,则是利用干蚀刻机台产生电浆,将所欲蚀刻之薄膜反映产生气体由PUMP抽走,达到图案定义之目的。

ISOTROPIC ETCHING 等向性蚀刻在蚀刻反应中,除了纵向反应发生外,横向反应亦同时发生,此总蚀刻即称之为等向性蚀刻。

一般化学湿蚀刻多发生此种现象。

干式蚀刻,其实刻后的横截面具有异向性蚀刻特性(Anisotropic),即可得到较陡的图形。

PLASMA ETCHING 电浆蚀刻1.定义:在干蚀刻技术中,一班多采用电浆蚀刻与活性离子蚀刻,通常电浆蚀刻使用较高之压力(大于200mT)及较小之RF功率,当芯片浸在电浆之中,暴露在电将之表面层原子或分子与电浆中之活性原子接触并发生反应形成气态生成物而离开晶面造成蚀刻,此类蚀刻即称之为电浆蚀刻。

所谓电浆极为气体分子在一电场中被游离成离子(正、负电荷)、电子及中性基(Radical)等,在纯化学反应中,吾人取中性基为蚀刻因子,在R.I.E时,取活性离子作为中性因子。

REACTIVE ION ETCHING(R.I.E.)活性离子蚀刻1. 定义:在电浆蚀刻时,电浆里包含了活性原子、活性离子(正离子)及电子,当压力较低(小于100mT)且气体两端所加之电压够高时,活性离子即被迅速加速冲向电极上之芯片,而撞击晶面上暴露在电浆中的表层,将表层之原子击出,再与活性原子反应因而造成蚀刻,此类之蚀刻即称之为活性离子蚀刻。

目前我们已有的R.I.E蚀刻机台为8110、8130、8330等。

o2等离子刻蚀 功率

氧等离子体刻蚀(O2 Plasma Etching)是一种干法刻蚀技术,常用于半导体制造、微机电系统(MEMS)等领域。

其主要原理是利用等离子体中的活性物种与被刻蚀材料之间的化学反应,实现对材料的去除。

在 O2 等离子体刻蚀过程中,氧气分子被离解成高活性的氧原子和氧离子,它们与被刻蚀材料的表面发生化学反应,生成挥发性的产物,从而实现刻蚀的目的。

O2 等离子体刻蚀的优点包括刻蚀速率高、选择性好、对衬底损伤小等。

O2 等离子体刻蚀的功率通常是根据具体的刻蚀要求和设备特性来确定的。

一般来说,刻蚀功率越高,刻蚀速率越快,但同时也会增加对衬底的损伤和等离子体不稳定性的风险。

因此,在选择刻蚀功率时需要综合考虑刻蚀速率、选择性、刻蚀均匀性和设备的能力等因素。

在实际应用中,O2 等离子体刻蚀的功率范围通常在几十瓦到几百瓦之间,具体数值取决于被刻蚀材料的种类、刻蚀深度、刻蚀面积以及设备的特性等因素。

此外,刻蚀功率还可以通过调整气体流量、压强和射频功率等参数来进行优化。

需要注意的是,O2 等离子体刻蚀过程中会产生一些副产物,如臭氧和一氧化碳等,这些副产物可能对刻蚀效果和设备造成影响。

因此,在进行 O2 等离子体刻蚀时,需要对副产物进行适当的控制和处理。

总之,O2 等离子体刻蚀的功率是根据具体的刻蚀要求和设备特性来确定的,需要综合考虑刻蚀速率、选择性、刻蚀均匀性和设备的能力等因素。

在实际应用中,需要对刻蚀参数进行优化,以获得最佳的刻蚀效果。

ETCHING技术

蚀刻(Etching)概念简介一. 前言:集成电路(IC)的制造流程,犹如一场精致细密的建筑结构施工,建筑师(Designer & Device Owner)将设计蓝图(LayOut)和施工流程(Process Flow)设计出来,经过工程部门(模块Module)制定施工法则(Setup Process)后,交由施工单位(制造部MFG)来执行建筑工事.空白的硅晶圆就像一块平整的大工地,经过不断的整地(平坦化;离子植入),灌浆混沙填土上钢架(薄膜沉积),再经过砌墙挖坑打洞筑沟(显影&蚀刻)等重复的制程(Process),一层一层堆栈而上,制作成拥有复杂结构和完善功能的集成电路.“晶圆”这块”工地”有多大呢? 这个超现代”工地”的大小尺吋演进,正代表着人类科技突飞猛进的新里程碑.从三吋晶圆到目前的十二吋晶圆,可用面积增加了16倍,在一个process cycle 后,晶粒产出量也提升了数十倍.基本上,一套Process flow约需经过数百个不同步骤(step),耗时一,二个月才得以完成.而模块(Module)工程师的任务就是负责开发(Setup),维护(Maintain)和改良(Improve)各个步骤.而蚀刻模块在这项工事中占有不可或缺的重要角色.本章将针对蚀刻制程作一简略介绍.二. 蚀刻技术概论:集成电路的制造需要在晶圆上做出极细微尺寸的图案(Pattern).而这些图案最主要的形成方式,乃是使用蚀刻(Etching)技术,将微影(Lithography)技术所产生的光阻图形,无论是线(Line),面(EtchBack)或是孔洞(Hole),以化学腐蚀反应(Chemical)的方式,或物理撞击(Physical)的方式,或上述两种方式的综合,忠实无误的移转到薄膜上,以定义出整个集成电路所需的复杂结构.下图是最基本的集成电路制作流程(Process Flow):a. 薄膜沉积(Film Deposition)b. 蚀刻制程(Etching)& 微影制程(Photo Lithography)2-1. 湿蚀刻(Wet Etching)与干蚀刻(Dry Etching):蚀刻方式主要分成湿蚀刻(Wet Etching)与干蚀刻(Dry Etching)两种方式.早期半导体制程是使用湿蚀刻的方法,也就是利用合适的化学溶液,腐蚀所要蚀刻的材质未被光阻覆盖的部分,并在完成蚀刻反应后,由溶液带走腐蚀物。

刻蚀流程原理

刻蚀流程原理Etching is a crucial process in the fabrication of semiconductors and other microelectronics devices. It involves the selective removal of materials from a substrate to create desired patterns or structures. The fundamental principle behind the etching process lies in the interaction between the etching agent and the material to be etched.蚀刻是半导体和其他微电子器件制造过程中的关键环节。

它涉及从基板上选择性地去除材料,以创建所需的图案或结构。

蚀刻流程的基本原理在于蚀刻剂与被蚀刻材料之间的相互作用。

During the etching process, the substrate is exposed to an etching agent, which can be a gas, liquid, or plasma. This agent reacts with the material to be etched, causing its removal. The reaction rate and selectivity of the etching process are determined by the chemistry of the etching agent and the properties of the material being etched.在蚀刻过程中,基板暴露于蚀刻剂中,这种蚀刻剂可以是气体、液体或等离子体。

蚀刻剂与被蚀刻材料发生反应,导致其被去除。

芯片常用英文单词对照表

芯片常用英文单词对照表芯片(Chip):指电子设备中用于存储和处理数据的微型电子元件。

半导体(Semiconductor):指介于导体和绝缘体之间的材料,用于制造芯片。

集成电路(Integrated Circuit):指由多个电子元件组成的微型电路,通常用于芯片中。

硅(Silicon):指一种化学元素,常用于制造芯片。

晶圆(Wafer):指制造芯片所用的圆形硅片。

蚀刻(Etching):指在晶圆上制作微细电路的一种工艺。

光刻(Photolithography):指在晶圆上制作微细电路的一种工艺,使用光刻机将电路图案转移到晶圆上。

掺杂(Doping):指在半导体材料中添加杂质,以改变其电导性质。

氧化(Oxidation):指在半导体材料表面形成一层氧化物的过程。

电镀(Electroplating):指在芯片表面镀上一层金属的过程。

封装(Packaging):指将芯片封装在保护壳中,以便于使用和安装。

引脚(Pin):指芯片上的金属接点,用于与外部电路连接。

基板(Substrate):指芯片上的底层材料,通常为硅片。

金属层(Metal Layer):指芯片上的金属导线层,用于连接各个电子元件。

绝缘层(Insulation Layer):指芯片上的绝缘材料层,用于隔离不同电子元件。

电源(Power Supply):指为芯片提供电能的电源。

地线(Ground):指芯片上的接地线,用于连接到电路的公共接地端。

时钟(Clock):指芯片上的时钟信号,用于控制芯片内部各个电子元件的运行。

寄存器(Register):指芯片上的存储单元,用于存储数据。

缓存(Cache):指芯片上的高速存储器,用于存储经常使用的数据。

控制器(Controller):指芯片上的控制单元,用于控制芯片内部各个电子元件的运行。

接口(Interface):指芯片上的接口电路,用于与其他设备进行通信。

操作系统(Operating System):指用于管理计算机硬件和软件资源的系统软件,通常运行在芯片上。

刻蚀垂直度-概述说明以及解释

刻蚀垂直度-概述说明以及解释1.引言1.1 概述刻蚀垂直度是指在半导体制造工艺中,通过刻蚀(etching)过程中所形成的表面的垂直度。

在半导体器件制造过程中,刻蚀垂直度的控制对于保证器件的性能和稳定性至关重要。

本文将从刻蚀垂直度的定义、影响因素以及提高方法等方面对该问题进行深入探讨,旨在为相关从业人员提供更深入的了解和应用指导。

json"1.2 文章结构": {"本文将分为引言、正文和结论三部分。

在引言部分,将对刻蚀垂直度进行概述,并介绍文章结构和目的。

正文部分将分为刻蚀垂直度的定义、影响因素以及提高方法三个章节,详细探讨刻蚀垂直度的相关内容。

在结论部分,将对全文进行总结,探讨文章的意义并展望未来可能的研究方向。

"}1.3 目的本文的目的是探讨刻蚀垂直度在微纳加工中的重要性和影响因素。

通过深入分析刻蚀垂直度的定义、影响因素以及提高方法,旨在帮助读者了解如何有效提高刻蚀垂直度,优化加工过程,提高加工质量。

同时,通过本文的研究,可以为微纳加工领域的相关研究和实践提供一定的参考和指导,促进微纳加工技术的发展和应用。

2.正文2.1 刻蚀垂直度的定义刻蚀垂直度是指在微纳加工过程中,用于刻蚀微观结构的表面在垂直方向上的偏差程度。

在微纳加工过程中,垂直度的控制是非常重要的,因为它直接影响到加工结构的精度和稳定性。

如果刻蚀过程中垂直度不佳,可能会导致加工出的结构倾斜或错位,影响器件的功能和性能。

刻蚀垂直度的定义包括两个方面:一是刻蚀表面的平面度,即刻蚀表面与参考平面之间的偏差程度;二是刻蚀结构的竖直度,即刻蚀结构与垂直方向之间的夹角偏差。

通常情况下,刻蚀垂直度的要求越高,制备难度就越大,需要更加精密的加工设备和工艺控制。

在实际应用中,刻蚀垂直度的定义还可以根据具体的加工要求进行调整和补充。

通过合理定义和控制刻蚀垂直度,可以保证加工出的微纳结构具有良好的形貌和性能,满足不同应用领域的需求。

ETCHING技术

ETCHING技术蚀刻(Etching)概念简介一. 前言:集成电路(IC)的制造流程,犹如一场精致细密的建筑结构施工,建筑师(Designer & Device Owner)将设计蓝图(LayOut)和施工流程(Process Flow)设计出来,经过工程部门(模块Module)制定施工法则(Setup Process)后,交由施工单位(制造部MFG)来执行建筑工事.空白的硅晶圆就像一块平整的大工地,经过不断的整地(平坦化;离子植入),灌浆混沙填土上钢架(薄膜沉积),再经过砌墙挖坑打洞筑沟(显影&蚀刻)等重复的制程(Process),一层一层堆栈而上,制作成拥有复杂结构和完善功能的集成电路.“晶圆”这块”工地”有多大呢? 这个超现代”工地”的大小尺吋演进,正代表着人类科技突飞猛进的新里程碑.从三吋晶圆到目前的十二吋晶圆,可用面积增加了16倍,在一个process cycle 后,晶粒产出量也提升了数十倍.基本上,一套Process flow约需经过数百个不同步骤(step),耗时一,二个月才得以完成.而模块(Module)工程师的任务就是负责开发(Setup),维护(Maintain)和改良(Improve)各个步骤.而蚀刻模块在这项工事中占有不可或缺的重要角色.本章将针对蚀刻制程作一简略介绍.二. 蚀刻技术概论:集成电路的制造需要在晶圆上做出极细微尺寸的图案(Pattern).而这些图案最主要的形成方式,乃是使用蚀刻(Etching)技术,将微影(Lithography)技术所产生的光阻图形,无论是线(Line),面(EtchBack)或是孔洞(Hole),以化学腐蚀反应(Chemical)的方式,或物理撞击(Physical)的方式,或上述两种方式的综合,忠实无误的移转到薄膜上,以定义出整个集成电路所需的复杂结构.下图是最基本的集成电路制作流程(Process Flow):a. 薄膜沉积(Film Deposition)b. 蚀刻制程(Etching)& 微影制程(Photo Lithography)2-1. 湿蚀刻(Wet Etching)与干蚀刻(Dry Etching):蚀刻方式主要分成湿蚀刻(Wet Etching)与干蚀刻(Dry Etching)两种方式.早期半导体制程是使用湿蚀刻的方法,也就是利用合适的化学溶液,腐蚀所要蚀刻的材质未被光阻覆盖的部分,并在完成蚀刻反应后,由溶液带走腐蚀物。

etching原理

Etching原理概述Etching(蚀刻)是一种通过化学反应去除材料表面的方法,通常用于制造微电子器件、集成电路和光学元件等领域。

本文将详细介绍Etching的原理及其在实际应用中的一些关键技术。

什么是EtchingEtching是指通过一系列化学反应将材料表面的一部分或全部物质去除的过程。

这一过程主要依靠一种叫作蚀刻剂的化学溶液或者气体对材料进行腐蚀,从而使材料发生化学变化并且减少其厚度或形状上的一些特征。

Etching广泛应用于半导体工艺、微加工以及一些高精度制造领域。

它可以精确控制材料的尺寸、形状和表面特性,为后续的工艺步骤提供了关键的基础。

Etching的原理Etching的原理主要涉及材料与蚀刻剂之间的化学反应。

常见的Etching方法有湿法Etching和干法Etching两种。

湿法Etching原理湿法Etching利用液体蚀刻剂与材料表面发生化学反应,实现材料的去除。

一般情况下,液体蚀刻剂由溶剂和蚀刻剂组成。

溶剂主要是一种能够稳定蚀刻剂的液体,而蚀刻剂则是导致材料发生化学反应的物质。

蚀刻剂可分为酸性和碱性两种类型,选择合适的蚀刻剂取决于需要蚀刻的材料以及所期望的蚀刻速率和精度。

湿法Etching的过程可以通过以下步骤概括: 1. 材料表面与液体蚀刻剂接触,形成蚀刻剂的保护层。

2. 蚀刻剂与材料表面发生反应,导致材料发生溶解或与蚀刻剂发生化学反应。

3. 被蚀刻的物质溶解或从材料表面去除。

4. 溶液中新的蚀刻剂取代被腐蚀的物质,继续进行蚀刻。

干法Etching原理干法Etching在低压、高温或者简单的干燥条件下使用气体蚀刻剂进行材料去除。

干法Etching的过程可以分为以下几个步骤: 1. 气体蚀刻剂通过化学反应生成反应物。

2. 反应物在材料表面发生吸附和反应。

3. 受到化学反应的影响,材料表面产生新的化学物种。

4. 这些化学物种通过反应或扩散离开材料表面,并被辅助气体带走。

第14章 刻蚀

刻蚀类型 湿法刻蚀

干法刻蚀

侧壁剖面

各向同性

各向同性性 (depending on equipment &

parameters) 各向异性 (depending on equipment & parameters) 各向异性

锥形

硅槽

示意图

各种刻蚀剖面

三.刻蚀偏差

刻蚀偏差是指刻蚀以后线宽或关键尺 寸间距的变化。它通常是由于横向钻蚀 (undercut)引起的,但也能由刻蚀剖面 引起。

在表面

应

各向异性 刻蚀

衬底

各向同性刻蚀

阴极

化学和物理的干法刻蚀机理

物理刻蚀

溅射的表面材料

反应正离子轰 击表面

化学刻蚀

原子团与表面膜的表面 反应

副产物的解吸 附

各向异性刻蚀

各向同性刻蚀

12.2.1 刻蚀作用

作用方式:

化学:高活性基团与硅片发生化学反应,类似湿法刻蚀。 物理:带能离子通过电场加速,轰击硅片,类似溅射。 化学+物理:二者结合。

表面反应

反应

在干法刻蚀中, 刻蚀包括离子 溅射和活性元素 与硅片表面的反 应

各向异性

差/难以提高 (1:1) 高 一般/好

各向同性

一般/好(5:1 至100:1) 中等 差

各向同性

各向同性至 各向异性

好/很好

一般/高(5:1

(高于500:1) 至100:1)

低 非常差 -

中等 好/非常好

【例2】电子在反应离子刻蚀(RIE)和高密度等

式中,R0是空腔刻蚀的速率,A是刻蚀薄膜暴露 的面积,k是跟工艺有关的常数。

六.残留物

刻蚀残留物常覆盖在腔体内壁或被刻蚀图形 的底部。

Etching IBE RIE 原理及设备

9

2

IBE刻蚀原理及设备

离子源构成及工作原理

10

2

IBE刻蚀原理及设备

IBE刻蚀特点

方向性好,各向异性,无钻蚀,陡直度高 分辨率高,可小于0.01μm 不受刻蚀材料限制(金属or化合物,无机物or有机物,绝缘体or半导体均可) 刻蚀过程中可改变离子束入射角θ来控制图形轮廓

离子束刻蚀速率影响因素

A.被刻蚀材料种类 B.离子能量 C .离子束流密度 D.离子束入射角度 11

适用于150mm单片晶片上的SiO2和Si3N4的刻蚀; 刻蚀温度能控制在20-35度之间

主机

射频源

显示器

19

3

RIE刻蚀原理及设备

1

2

SiO2刻蚀 光刻胶掩膜 Profirle 85-90° 刻蚀均匀性 <+/-5% 典型刻蚀速率: PSG 6000Å/min 热氧化SiO2 4000 Å/min 选择比: SiO2: PR >5:1 SiO2: silicon/polysilicon >=10:1

22

4

ICP刻蚀原理及设备

RIE与ICP比较

RIE

离子密度低( ~109 ~1010/cm3) 离子密度与离子能量不能分别控制( 离子密度大,离子能量也大) 离子能量低,刻蚀速率低 低压下刻蚀速率低 DC Bias高损伤大

ICP

离子密度高 (>1011/cm3)(刻蚀速率 高) 离子密度由ICP功率控制,离子能 量由RF功率控制 在低离子能量下可控离子流量达到 高刻蚀速率(形貌控制) 低压下由于高离子流量从而维持高 刻蚀速率 低DC bias损伤小

ICP操作注意事项

• 小片刻蚀时需要在片子背面涂真空油脂,放片、取片过程中应尽 量避免油脂玷污片子图形表面,可用异丙醇擦除 ICP Service模式权限很大,为避免误操作,仅限关闭真空装置时 操作 在手动模式下进行托盘定位时,一定要注意门阀的开启状态及卡 盘的升起与否,以免造成机械手、阀门、卡盘损坏 射频源功率不宜设置过高,ICP小于2000W,RF小于500W

Etching(刻蚀)

plate electrodes with overlapped “fingers”:

● DRIE process may produce deep trenches with θ ≈ 0 (i.e., near perfect vertical walls).

Wet etching

Dry etching

Dry etching involves the removal of substrate materials by gaseous etchants.

It is more a physical than chemical process.

3 dry etching techniques ● Ion etching.(离子刻蚀)

Dry etching

Working principle: ● The DRIE process provides thin films of a few micrometer protective coatings of special polymer on the sidewalls during the etching process. ● It involves the use of a high-density plasma source. ● The process allows alternating process of plasma (ion) etching of the substrate material and the deposition of etching- protective material on the sidewalls. ● Special polymers are frequently used for side-wall protective films.

刻蚀(ETCH)工艺的基础知识

刻蚀(ETCH )工艺的基础知识f4 }" y# [7 N. @4 g何谓蚀刻(Etch)? 答:将形成在晶圆表面上的薄膜全部,或特定处所去除至必要厚度的制程。

蚀刻种类:答:(1)干蚀刻(2)湿蚀刻蚀刻对象依薄膜种类可分为: 答:poly,oxide, metal 半导体中一般金属导线材质为何?答:鵭线(W)/铝线(Al)/ 铜线(Cu) 8 n5 i! \; k5 ]& f |何谓dielectric 蚀刻(介电质蚀刻)?答:Oxide etch and nitride etch 半导体中一般介电质材质为何? 答:氧化硅/氮化硅何谓湿式蚀刻答:利用液相的酸液或溶剂;将不要的薄膜去除 4 E% e8 p3 A8 q6 F5 U 何谓电浆Plasma?答:电浆是物质的第四状态.带有正,负电荷及中性粒子之总和;其中包含电子,正离子, 负离子,中性分子,活性基及发散光子等,产生电浆的方法可使用高温或高电压.何谓干式蚀刻?答:利用plasma 将不要的薄膜去除何谓Under-etching(蚀刻不足)? $ a$ o2 k; j9 F; N答:系指被蚀刻材料,在被蚀刻途中停止造成应被去除的薄膜仍有残留 6 m9 d- c! W! `. `6 ?" D) ?0 h; l何谓Over-etching(过蚀刻)答:蚀刻过多造成底层被破坏何谓Etch rate(蚀刻速率) ! n* v/ r6 b0 ` 答:单位时间内可去除的蚀刻材料厚度或深度8 _5 F4 Q+ r) D8 n2 K何谓Seasoning(陈化处理)答:是在蚀刻室的清净或更换零件后,为要稳定制程条件,使用仿真(dummy )晶圆* L% r$ a5 L5 p, D N% C 进行数次的蚀刻循环。

& H2 O6 r2 K0 p6 u* W( @2 A9 b5 N Asher 的主要用途:答:光阻去除* m8 q" @; {* MWet bench dryer 功用为何? ; c* ?# M" a% d Q# G$ q3 k, Y' d. P 答:将晶圆表面的水份去除& q+ k& d+ p: m9 M% k( g' U2 M 列举目前Wet bench dry方法: 9 [* L b4 e+ ] O)T答:(1) Spin Dryer (2) Marangoni dry (3) IPA Vapor Dry ( }" C: r, A' w/ q/ T 何谓Spin Dryer " {6 n5 S4 |: ~0 Y+ I1 H$ p0 z: j8 b& M 答:利用离心力将晶圆表面的水份去除何谓Maragoni Dryer 答:利用表面张力将晶圆表面的水份去除- R( s3 v& r) Q( g7 p 何谓IPA Vapor Dryer 9 X4 R3 @* m% I2 I C% R 答:利用IPA(异丙醇)和水共溶原理将晶圆表面的水份去除0 q4 s$ e' Z' W* |测Particle 时,使用何种测量仪器?答:TencorSurfscan 测蚀刻速率时,使用何者量测仪器? 8 M6 d5 ~% \) g 答:膜厚计,测量膜厚差值 2 X, {1 M$ f& S 何谓AEI答:After Etching Inspection 蚀刻后的检查7 d J( [" | o8 T# ]AEI 目检Wafer 须检查哪些项目:答:(1) 正面颜色是否异常及刮伤(2) 有无缺角及Particle (3)刻号是否正确0 J- E7 |* b- Y" s, I' O: S' ~金属蚀刻机台转非金属蚀刻机台时应如何处理? : K% |+ m4 T2 a 答:清机防止金属污染问题( Y* G Z, S0 v7 `9 m5 i5 [ 金属蚀刻机台asher的功用为何? " ^/ m! u) E5 p7 V/ M2 r3 r 答:去光阻及防止腐蚀金属蚀刻后为何不可使用一般硫酸槽进行清洗? 答:因为金属线会溶于硫酸中7 z5 {0 @ A1 I+ s5 f9 _0 d "Hot Plate"机台是什幺用途? % Y& H. w2 p5 g/ b* n 答:烘烤, x1 | J% L# S4 K4 n) z, F- x Hot Plate 烘烤温度为何? 1 M) I4 o5 ~4 d0 F9 J: z 答:90~120 度 C 5 O& G$ V6 ?; |: o" K* ]3 u 何种气体为Poly ETCH 主要使用气体? ! q! \# {# K5 \/A 答:Cl2, HBr, HCl $ I% O* e$ |; s# T4 l 用于Al 金属蚀刻的主要气体为# N( {( @* l;W0 V% D 答:Cl2, BCl3 用于W 金属蚀刻的主要气体为答:SF6 , s0 r! a# b! R( D 何种气体为oxide vai/contact ETCH 主要使用气体? 答:C4F8, C5F8, C4F6 硫酸槽的化学成份为: 答:H2SO4/H2O2 $ ]% j) m6 ^4 E9 y* K& y AMP 槽的化学成份为: 答:NH4OH/H2O2/H2OUV curing 是什幺用途?答:利用UV 光对光阻进行预处理以加强光阻的强度- D Q* r0 F+ C2 h; W0 X"UV curing" 用于何种层次? $ b1 Z* ?5 U. K" b4 L5 M0 m 答:金属层何谓EMO? " d' F6 I/ a. x: b, I9 q" H: x! ` 答:机台紧急开关EMO 作用为何? 8 Q* s1 i( \1 o: ]&i; J 答:当机台有危险发生之顾虑或已不可控制,可紧急按下湿式蚀刻门上贴有那些警示标示?答:(1) 警告.内部有严重危险.严禁打开此门(2) 机械手臂危险. 严禁打开此门(38 f- A4 k" I; @/ F5 n) 化学药剂危险. 严禁打开此门遇化学溶液泄漏时应如何处置? - }, Y9 u; L( b. A7 g$ X2 n( q 答:严禁以手去测试漏出之液体. 应以酸碱试纸测试. 并寻找泄漏管路. 遇IPA 槽着火时应如何处置??答:立即关闭IPA 输送管路并以机台之灭火器灭火及通知紧急应变小组/ H X8 e! [-r0 M; P. }BOE 槽之主成份为何?答:HF(氢氟酸)与NH4F(氟化铵).BOE 为那三个英文字缩写?答:Buffered Oxide Etcher 。

刻蚀(ETCH)工艺的基础知识

刻蚀(ETCH)工艺的基础知识何谓蚀刻(Etch)?答:将形成在晶圆表面上的薄膜全部,或特定处所去除至必要厚度的制程。

蚀刻种类:答:(1) 干蚀刻(2) 湿蚀刻蚀刻对象依薄膜种类可分为:答:poly,oxide, metal半导体中一般金属导线材质为何?答:鵭线(W)/铝线(Al)/铜线(Cu)何谓 dielectric 蚀刻(介电质蚀刻)?答:Oxide etch and nitride etch半导体中一般介电质材质为何?答:氧化硅/氮化硅何谓湿式蚀刻答:利用液相的酸液或溶剂;将不要的薄膜去除何谓电浆 Plasma?答:电浆是物质的第四状态.带有正,负电荷及中性粒子之总和;其中包含电子,正离子,负离子,中性分子,活性基及发散光子等,产生电浆的方法可使用高温或高电压.何谓干式蚀刻?答:利用plasma将不要的薄膜去除何谓Under-etching(蚀刻不足)?答:系指被蚀刻材料,在被蚀刻途中停止造成应被去除的薄膜仍有残留何谓Over-etching(过蚀刻 )答:蚀刻过多造成底层被破坏何谓Etch rate(蚀刻速率)答:单位时间内可去除的蚀刻材料厚度或深度何谓Seasoning(陈化处理)答:是在蚀刻室的清净或更换零件后,为要稳定制程条件,使用仿真(dummy)晶圆进行数次的蚀刻循环。

Asher的主要用途:答:光阻去除Wet bench dryer 功用为何?答:将晶圆表面的水份去除列举目前Wet bench dry方法:答:(1) Spin Dryer (2) Marangoni dry (3) IPA Vapor Dry何谓 Spin Dryer答:利用离心力将晶圆表面的水份去除何谓 Maragoni Dryer答:利用表面张力将晶圆表面的水份去除何谓 IPA Vapor Dryer答:利用IPA(异丙醇)和水共溶原理将晶圆表面的水份去除测Particle时,使用何种测量仪器?答:Tencor Surfscan测蚀刻速率时,使用何者量测仪器?答:膜厚计,测量膜厚差值何谓 AEI答:After Etching Inspection 蚀刻后的检查AEI目检Wafer须检查哪些项目:答:(1) 正面颜色是否异常及刮伤 (2) 有无缺角及Particle (3)刻号是否正确金属蚀刻机台转非金属蚀刻机台时应如何处理?答:清机防止金属污染问题金属蚀刻机台asher的功用为何?答:去光阻及防止腐蚀金属蚀刻后为何不可使用一般硫酸槽进行清洗?答:因为金属线会溶于硫酸中"Hot Plate"机台是什幺用途?答:烘烤Hot Plate 烘烤温度为何?答:90~120 度C何种气体为Poly ETCH主要使用气体?答:Cl2, HBr, HCl用于Al 金属蚀刻的主要气体为答:Cl2, BCl3用于W金属蚀刻的主要气体为答:SF6何种气体为oxide vai/contact ETCH主要使用气体?答:C4F8, C5F8, C4F6硫酸槽的化学成份为:答:H2SO4/H2O2AMP槽的化学成份为:答:NH4OH/H2O2/H2OUV curing 是什幺用途?答:利用UV光对光阻进行预处理以加强光阻的强度"UV curing"用于何种层次?答:金属层何谓EMO?答:机台紧急开关EMO作用为何?答:当机台有危险发生之顾虑或已不可控制,可紧急按下湿式蚀刻门上贴有那些警示标示?答:(1) 警告.内部有严重危险.严禁打开此门 (2) 机械手臂危险. 严禁打开此门(3) 化学药剂危险. 严禁打开此门遇化学溶液泄漏时应如何处置?答:严禁以手去测试漏出之液体. 应以酸碱试纸测试. 并寻找泄漏管路.遇 IPA 槽着火时应如何处置??答:立即关闭IPA 输送管路并以机台之灭火器灭火及通知紧急应变小组BOE槽之主成份为何?答:HF(氢氟酸)与NH4F(氟化铵).BOE为那三个英文字缩写 ?答:Buffered Oxide Etcher 。

半导体图案化工艺流程之:刻蚀

半导体图案化工艺流程之:刻蚀图案化工艺包括曝光(Exposure)、显影(Develope)、刻蚀(Etching)和离子注入等流程。

其中,刻蚀工艺是光刻(Photo)工艺的下一步,用于去除光刻胶(Photo Resist,PR)未覆盖的底部区域,仅留下所需的图案。

这一工艺流程旨在将掩模(Mask)图案固定到涂有光刻胶的晶圆上(曝光→显影)并将光刻胶图案转印回光刻胶下方膜层。

随着电路的关键尺寸(Critical Dimension, CD)小型化(2D视角),刻蚀工艺从湿法刻蚀转为干法刻蚀,因此所需的设备和工艺更加复杂。

由于积极采用3D单元堆叠方法,刻蚀工艺的核心性能指数出现波动,从而刻蚀工艺与光刻工艺成为半导体制造的重要工艺流程之一。

一、沉积和刻蚀技术的发展趋势在晶圆上形成“层(Layer)”的过程称为沉积(化学气相沉积(CVD)、原子层沉积(ALD)和物理气相沉积(PVD)),在所形成的“层”上绘制电路图案的过程称为曝光。

刻蚀是沉积和曝光工艺之后在晶圆上根据图案刻化的过程。

光刻工艺的作用类似于画一张草图,真正使晶圆发生明显变化的是沉积和刻蚀工艺。

自从半导体出现以来,刻蚀和沉积技术都有了显著发展。

而沉积技术最引人注目的创新是从沟槽法(Trench)转向堆叠法(Stack),这与20世纪90年代初装置容量从1兆位(Mb)DRAM发展成4兆位(Mb)DRAM相契合。

刻蚀技术的一个关键节点是在2010年代初,当时3D NAND闪存单元堆叠层数超过了24层。

随着堆叠层数增加到128层、256层和512层,刻蚀工艺已成为技术难度最大的工艺之一。

二、刻蚀方法的变化在2D(平面结构)半导体小型化和3D(空间结构)半导体堆叠技术的发展过程中,刻蚀工艺也在不断发展变化。

在20世纪70年代,2D半导体为主流,电路关键尺寸(CD)从100微米(㎛)迅速下降到10微米(㎛),甚至更低。

在此期间,半导体制造流程中的大部分重点工艺技术已经成熟,同时刻蚀技术已经从湿法刻蚀过渡到干法刻蚀。

蚀刻技术(Etching Technology)

第九章蝕刻技術(Etching Technology)9-1 前言蝕刻是將材料使用化學反應或物理撞擊作用而移除的技術。

蝕刻技術可以分為『濕蝕刻』(wet etching)及『乾蝕刻』(dry etching)兩類。

在濕蝕刻中是使用化學溶液,經由化學反應以達到蝕刻的目的,而乾蝕刻通常是一種電漿蝕刻(plasma etching),電漿蝕刻中的蝕刻的作用,可能是電漿中離子撞擊晶片表面的物理作用,或者可能是電漿中活性自由基(Radical)與晶片表面原子間的化學反應,甚至也可能是這兩者的複合作用。

在航空、機械、化學工業中,蝕刻技術廣泛地被使用於減輕重量(Weight Reduction)儀器鑲板,名牌及傳統加工法難以加工之薄形工件等之加工。

在半導體製程上,蝕刻更是不可或缺的技術。

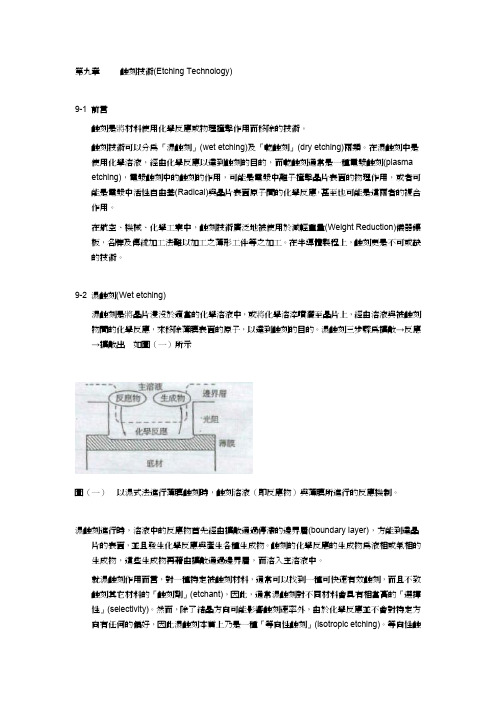

9-2 濕蝕刻(Wet etching)濕蝕刻是將晶片浸沒於適當的化學溶液中,或將化學溶淬噴灑至晶片上,經由溶液與被蝕刻物間的化學反應,來移除薄膜表面的原子,以達到蝕刻的目的。

濕蝕刻三步驟為擴散→反應→擴散出 如圖(一)所示圖(一) 以濕式法進行薄膜蝕刻時,蝕刻溶液(即反應物)與薄膜所進行的反應機制。

濕蝕刻進行時,溶液中的反應物首先經由擴散通過停滯的邊界層(boundary layer),方能到達晶片的表面,並且發生化學反應與產生各種生成物。

蝕刻的化學反應的生成物為液相或氣相的生成物,這些生成物再藉由擴散通過邊界層,而溶入主溶液中。

就濕蝕刻作用而言,對一種特定被蝕刻材料,通常可以找到一種可快速有效蝕刻,而且不致蝕刻其它材料的『蝕刻劑』(etchant),因此,通常濕蝕刻對不同材料會具有相當高的『選擇性』(selectivity)。

然而,除了結晶方向可能影響蝕刻速率外,由於化學反應並不會對特定方向有任何的偏好,因此濕蝕刻本質上乃是一種『等向性蝕刻』(isotropic etching)。

等向性蝕刻意味著,濕蝕刻不但會在縱向進行蝕刻,而且也會有橫向的蝕刻效果。

电极箔-腐蚀化成箔

1) 腐蚀过程是以电子光箔为原材料,通过电化学方法刻蚀(Etching)电子光箔表面形成孔洞,从而增加阴极、阳极光箔的表面积,以提高其比电容而制成腐蚀箔;腐蚀技术决定比容高低——比容越高,电极箔需使用面积越小,电容器体积越小。

2) 化成(Forming)是阳极腐蚀箔采用阳极氧化原理,根据对电极箔耐压值要求的不同,采用不同的阳极氧化电压(Vf),在其表面生成氧化薄膜(Al2O3)作为介电质,制成腐蚀化成箔。

化成技术决定电压和容量损耗的大小——化成技术越高,越耐高压,容量损耗小,寿命越长。

腐蚀和化成环节均有两类生产体系,我们通过表13简单说明腐蚀和化成环节的工艺原理:高比容高压腐蚀赋能铝箔原来在国际上仅有日本JCC公司,KDK公司,法国S TAMA公司,意大利BECROMAL公司等少数几家公司能生产。

但近几年我国在这方面的技术研究取得突破,目前国内同时具备腐蚀和化成技术较大规模生产中高压腐蚀化成箔的企业主要有:东阳光铝、江苏中联科技集团,凯普松(宜都)和南通南辉电子,在国内初步形成垄断格局。

这不仅大大提高了我国铝电解电容器在国际市场的竞争能力,而且结束了我国长期依赖进口设备、技术和进口产品的历史,使我国成为国际上少数几个能够生产高比容高压电解电容器阳极用腐蚀铝箔的国家之一。

当然与国外相比,我国企业生产的腐蚀化成箔仍存在性能参数离散性大、一致性差、稳定性差等一系列问题,制约了我国铝电解电容器技术水平和产品档次的提高,专有技术和高品质特色产品少,普通产品居多。

我国在电极箔方面,一般用途(85℃、105℃)低、中、高压的阳极用铝箔能满足需求,且性价比较高,但长寿命产品(85C,20000h;105℃,500 0h 或8000h)用铝箔、AC 铝箔、马达启动电容器用铝箔、工业变频器用铝箔、特高化成高压(750V以上)铝箔等,我国尚不能生产或技术上仍不能满足要求。

国内腐蚀化成箔与日本的高端技术差距5年左右。

技术瓶颈主要在腐蚀环节,日本目前将硫酸腐蚀体系技术列为最高机密等级。

刻蚀(ETCH)工艺的基础知识

刻蚀(ETCH )工艺的基础知识f4 }" y# [7 N. @4 g何谓蚀刻(Etch)? 答:将形成在晶圆表面上的薄膜全部,或特定处所去除至必要厚度的制程。

蚀刻种类:答:(1)干蚀刻(2)湿蚀刻蚀刻对象依薄膜种类可分为: 答:poly,oxide, metal 半导体中一般金属导线材质为何?答:鵭线(W)/铝线(Al)/ 铜线(Cu) 8 n5 i! \; k5 ]& f |何谓dielectric 蚀刻(介电质蚀刻)?答:Oxide etch and nitride etch 半导体中一般介电质材质为何? 答:氧化硅/氮化硅何谓湿式蚀刻答:利用液相的酸液或溶剂;将不要的薄膜去除 4 E% e8 p3 A8 q6 F5 U 何谓电浆Plasma?答:电浆是物质的第四状态.带有正,负电荷及中性粒子之总和;其中包含电子,正离子, 负离子,中性分子,活性基及发散光子等,产生电浆的方法可使用高温或高电压.何谓干式蚀刻?答:利用plasma 将不要的薄膜去除何谓Under-etching(蚀刻不足)? $ a$ o2 k; j9 F; N答:系指被蚀刻材料,在被蚀刻途中停止造成应被去除的薄膜仍有残留 6 m9 d- c! W! `. `6 ?" D) ?0 h; l何谓Over-etching(过蚀刻)答:蚀刻过多造成底层被破坏何谓Etch rate(蚀刻速率) ! n* v/ r6 b0 ` 答:单位时间内可去除的蚀刻材料厚度或深度8 _5 F4 Q+ r) D8 n2 K何谓Seasoning(陈化处理)答:是在蚀刻室的清净或更换零件后,为要稳定制程条件,使用仿真(dummy )晶圆* L% r$ a5 L5 p, D N% C 进行数次的蚀刻循环。

& H2 O6 r2 K0 p6 u* W( @2 A9 b5 N Asher 的主要用途:答:光阻去除* m8 q" @; {* MWet bench dryer 功用为何? ; c* ?# M" a% d Q# G$ q3 k, Y' d. P 答:将晶圆表面的水份去除& q+ k& d+ p: m9 M% k( g' U2 M 列举目前Wet bench dry方法: 9 [* L b4 e+ ] O)T答:(1) Spin Dryer (2) Marangoni dry (3) IPA Vapor Dry ( }" C: r, A' w/ q/ T 何谓Spin Dryer " {6 n5 S4 |: ~0 Y+ I1 H$ p0 z: j8 b& M 答:利用离心力将晶圆表面的水份去除何谓Maragoni Dryer 答:利用表面张力将晶圆表面的水份去除- R( s3 v& r) Q( g7 p 何谓IPA Vapor Dryer 9 X4 R3 @* m% I2 I C% R 答:利用IPA(异丙醇)和水共溶原理将晶圆表面的水份去除0 q4 s$ e' Z' W* |测Particle 时,使用何种测量仪器?答:TencorSurfscan 测蚀刻速率时,使用何者量测仪器? 8 M6 d5 ~% \) g 答:膜厚计,测量膜厚差值 2 X, {1 M$ f& S 何谓AEI答:After Etching Inspection 蚀刻后的检查7 d J( [" | o8 T# ]AEI 目检Wafer 须检查哪些项目:答:(1) 正面颜色是否异常及刮伤(2) 有无缺角及Particle (3)刻号是否正确0 J- E7 |* b- Y" s, I' O: S' ~金属蚀刻机台转非金属蚀刻机台时应如何处理? : K% |+ m4 T2 a 答:清机防止金属污染问题( Y* G Z, S0 v7 `9 m5 i5 [ 金属蚀刻机台asher的功用为何? " ^/ m! u) E5 p7 V/ M2 r3 r 答:去光阻及防止腐蚀金属蚀刻后为何不可使用一般硫酸槽进行清洗? 答:因为金属线会溶于硫酸中7 z5 {0 @ A1 I+ s5 f9 _0 d "Hot Plate"机台是什幺用途? % Y& H. w2 p5 g/ b* n 答:烘烤, x1 | J% L# S4 K4 n) z, F- x Hot Plate 烘烤温度为何? 1 M) I4 o5 ~4 d0 F9 J: z 答:90~120 度 C 5 O& G$ V6 ?; |: o" K* ]3 u 何种气体为Poly ETCH 主要使用气体? ! q! \# {# K5 \/A 答:Cl2, HBr, HCl $ I% O* e$ |; s# T4 l 用于Al 金属蚀刻的主要气体为# N( {( @* l;W0 V% D 答:Cl2, BCl3 用于W 金属蚀刻的主要气体为答:SF6 , s0 r! a# b! R( D 何种气体为oxide vai/contact ETCH 主要使用气体? 答:C4F8, C5F8, C4F6 硫酸槽的化学成份为: 答:H2SO4/H2O2 $ ]% j) m6 ^4 E9 y* K& y AMP 槽的化学成份为: 答:NH4OH/H2O2/H2OUV curing 是什幺用途?答:利用UV 光对光阻进行预处理以加强光阻的强度- D Q* r0 F+ C2 h; W0 X"UV curing" 用于何种层次? $ b1 Z* ?5 U. K" b4 L5 M0 m 答:金属层何谓EMO? " d' F6 I/ a. x: b, I9 q" H: x! ` 答:机台紧急开关EMO 作用为何? 8 Q* s1 i( \1 o: ]&i; J 答:当机台有危险发生之顾虑或已不可控制,可紧急按下湿式蚀刻门上贴有那些警示标示?答:(1) 警告.内部有严重危险.严禁打开此门(2) 机械手臂危险. 严禁打开此门(38 f- A4 k" I; @/ F5 n) 化学药剂危险. 严禁打开此门遇化学溶液泄漏时应如何处置? - }, Y9 u; L( b. A7 g$ X2 n( q 答:严禁以手去测试漏出之液体. 应以酸碱试纸测试. 并寻找泄漏管路. 遇IPA 槽着火时应如何处置??答:立即关闭IPA 输送管路并以机台之灭火器灭火及通知紧急应变小组/ H X8 e! [-r0 M; P. }BOE 槽之主成份为何?答:HF(氢氟酸)与NH4F(氟化铵).BOE 为那三个英文字缩写?答:Buffered Oxide Etcher 。

刻蚀简介

刻蚀刻蚀,英文为Etch,它是半导体制造工艺,微电子IC制造工艺以及微纳制造工艺中的一种相当重要的步骤。

是与光刻相联系的图形化(pattern)处理的一种主要工艺。

所谓刻蚀,实际上狭义理解就是光刻腐蚀,先通过光刻将光刻胶进行光刻曝光处理,然后通过其它方式实现腐蚀处理掉所需除去的部分。

随着微制造工艺的发展;广义上来讲,刻蚀成了通过溶液、反应离子或其它机械方式来剥离、去除材料的一种统称,成为微加工制造的一种普适叫法。

刻蚀方法刻蚀最简单最常用分类是:干法刻蚀和湿法刻蚀。

显而易见,它们的区别就在于湿法使用溶剂或溶液来进行刻蚀。

湿法刻蚀是一个纯粹的化学反应过程,是指利用溶液与预刻蚀材料之间的化学反应来去除为被掩蔽膜材料掩蔽的部分而达到刻蚀目的。

其特点是:湿法虎穴刻蚀在半导体工艺中有着广泛应用:磨片、抛光、清洗、腐蚀优点是选择性好、重复性好、生产效率高、设备简单、成本低缺点是:钻刻严重、对图形的控制性较差,不能用于小的特征尺寸;会产生大量的化学废液干法刻蚀种类很多,光挥发、气相腐蚀、等离子体腐蚀等。

其优点是:各向异性好,选择比高,可控性、灵活性、重复性好,细线条操作安全,易实现自动化,无化学废液,处理过程未引入污染,洁净度高。

缺点是:成本高,设备复杂。

干法刻蚀主要形式有纯化学过程(如屏蔽式,下游式,桶式),纯物理过程(如离子铣),物理化学过程,常用的有反应离子刻蚀RIE,离子束辅助自由基刻蚀ICP。

刻蚀方式很多,一般有:溅射与离子束铣蚀,等离子刻蚀(Plasma Etching),高压等离子刻蚀,高密度等离子体(HDP)刻蚀,反应离子刻蚀(RIE)。

另外,化学机械抛光CMP,剥离技术等等也可看成是广义刻蚀的一些技术。

蚀刻(Etching)蚀刻的机制,按发生顺序可概分为「反应物接近表面」、「表面氧化」、「表面反应」、「生成物离开表面」等过程。

所以整个蚀刻,包含反应物接近、生成物离开的扩散效应,以及化学反应两部份。

全酸蚀与自酸蚀的用法

全酸蚀与自酸蚀的用法

全酸蚀(wet etching)和自酸蚀(self-etching)都是一种用于材料加工的化学刻蚀技术。

它们在微电子制造、集成电路制造和光学器件制造等领域广泛应用。

全酸蚀是一种通过液体酸溶解材料表面以实现刻蚀的技术。

它通常使用酸性溶液(如氢氟酸、硝酸、硫酸等)与待刻蚀材料接触,使材料表面发生化学反应,从而达到去除材料或形成特定形状的目的。

全酸蚀可以实现高选择性刻蚀,但刻蚀速率较低,且容易造成表面不均匀。

自酸蚀是一种特殊的酸蚀技术,它利用材料本身与酸发生反应产生的物质形成保护层,从而局部保护材料不被刻蚀。

自酸蚀技术通常使用含有特殊添加剂的酸性溶液,这些添加剂可以与材料表面产生化学反应,形成保护层。

自酸蚀可以实现高速刻蚀,同时具有较高的选择性和表面均匀性,但需要根据具体材料和加工要求选择合适的酸性溶液和添加剂。

总而言之,全酸蚀和自酸蚀是两种不同的刻蚀技术,它们在材料加工中有着不同的应用场景和优缺点。

具体使用哪种技术取决于材料的特性、加工要求以及所需的刻蚀速率、选择性和表面质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

plate electrodes with overlapped “fingers”:

● DRIE process may produce deep trenches with θ ≈ 0 (i.e., near perfect vertical walls).

There are two types of etching techniques: ● Wet etching (湿法刻蚀)involving the use of strong chemical solvents (化学溶剂) . ● Dry etching(干法刻蚀) using high energy plasmas(高能电浆).

● Plasma etching.(等离子刻蚀)

● Reactive ion etching. Deep reactive ion etching (DRIE)(深反应离子刻蚀)

Dry etching

The principal plasma etching.

1、how to generate plasma 2、the process of plasma etching

What is etching?

Wet etching

Wet etching involves the use of chemical solvents (called etchants)

Wet etching

Wet etching

Pure silicon crystals are not isotropic in their properties due to asymmetrical (非对称的) distribution of atoms at their interior. So,when etching material is pure silicon ,the etching is anisotropic(各向异性的) .

Etching(刻蚀) ------A microsystems fabrication process

Speaker:

What is etching?

Etching is an important fabrication

technique in fabricating ICs and MEMS.

Dry etching

Working principle: ● The DRIE process provides thin films of a few micrometer protective coatings of special polymer on the sidewalls during the etching process. ● It involves the use of a high-density plasma source. ● The process allows alternating process of plasma (ion) etching of the substrate material and the deposition of etching- protective material on the sidewalls. ● Special polymers are frequently used for side-wall protective films.

Wet etching

Anisotropic etching is easier to control of the etched shape of the substrates.

Disadvantages: ● Slower in rate of etching (< 1 μm/m) ● The rate is temperature-sensitive. ● Best performance at elevated temperature by using temperature-resistive mask materials.

Etching is used to create 3-dimensional microstructures in substrates by removing materials from desirable locations– The technique is similar to that used by sculptors(雕刻家) in shaping sculptures.

Dry etching

Deep Reactive Ion Etching (DRIE)

Why DRIE?

● Plasma etching can produce deeper trenches, than wet etching, but with tapered angles.

● Tapered trenches are not desirable in many

Wet vs. dry etching

2014.09.23THANK YOUWet etching

Wet etchants methods for silicon and silicon compounds

HNA for isotropic etching at room temperature. Alkaline(碱性) chemicals with ph > 12 for anisotropic etching. Popular anisotropic etchants are: KOH ( potassium hydroxide) EDP (ethylene-diamine and pyrocatecol) (乙(撑)二胺+焦 酚, 连苯三酚, 苯三酚-[1,2,3]) TMAH (tetramethyl ammonium hydroxide)(]四甲基的铵氢氧化物) Hydrazine Typical etching rates for KOH and EDP are:

Wet etching

Dry etching

Dry etching involves the removal of substrate materials by gaseous etchants.

It is more a physical than chemical process.

3 dry etching techniques ● Ion etching.(离子刻蚀)