第3单元 - 自动齿轮变速箱齿比的计算与选择(实例)

变速箱主要参数的选择计算

第三章变速箱主要参数的选择根据变速箱运用的实际场合,结合同类变速箱的设计数据和经验,来进行本设计的主要参数的选择,包括:挡数、传动比范围、中心距、外形尺寸、齿轮参数等。

挡数变速箱的挡数可在3~20个挡位范围内变化。

通常变速箱的挡数在6挡以下,当挡数超过六挡以后,可在6挡以下的主变速箱基础上,再配置副变速箱,通过两者的组合获得多挡位变速箱。

传动系的挡位增多后,增加了选用合适挡位使发动机处于工作状况的机会,有利于提高燃油经济性。

因此,轿车手动变速箱已基本采用5挡,也有6挡的。

近年来,为了降低油耗,变速箱的挡位也有增加的趋势。

发动机排量大的乘用车多用5个挡。

【本设计采用5个挡位】传动比范围变速箱传动比的范围是指变速箱最低挡传动比与最高挡传动比的比值。

高挡通常是直接挡,传动比为;有的变速箱最高挡是超速挡,传动比为~。

影响最低挡传动比选取的因素有:发动机的最大转矩和最低稳定转速所要求的汽车最大爬坡能力、驱动轮与路面间的附着力、主减速比和驱动轮的滚动半径以及所要求达到最低稳定性是车速等。

目前乘用车的传动比范围在~之间,总质量轻些的商用车在~之间,其他商用车则更大。

本设计根据已给条件,最高挡挡选用超速挡,传动比为i1=,i2=,i3=,i4=,i5=,iR=(倒挡)所给相邻挡位间的传动比比值在以下,利于换挡。

A K 中心距A对中间轴式变速箱,变速箱中心距是指中间轴与第二轴轴线之间的距离。

它是一个基本参数,其大小不仅对变速箱的外形尺寸、体积和质量大小有影响,而且对齿轮的接触有轻度有影响。

中心距越小,齿轮的接触应力越大,齿轮寿命越短;变速箱的中心距取的越小,会使变速箱长度增加,并因此而使轴的刚度被削弱和使齿轮的啮合状态破坏。

中间轴式变速箱中心距A (mm )的确定,可根据对已有变速箱的统计而得出的经验公式初定:(3-1)式中:KA ——中心距系数。

对轿车,K A =~;对货车,K A =~;对多挡主变速箱,K A =~11;I max T ——变速箱处于一挡时的输出扭矩(此处意为最大转矩)。

有关齿轮传动比的原理、计算方法及其分配原则

传动比原理机构中瞬时输入速度与输出速度的比值称为机构的传动比.机构中两转动构件角速度的比值,也称速比。

构件a和构件b的传动比为Ⅰ=ωa/ ωb=na/nb,式中ωa和ωb分别为构件a和b的角速度(弧度/秒);na和nb分别为构件a和b的转速(转/分)(注:ω和n后的a 和b为下脚标)。

当式中的角速度为瞬时值时,则求得的传动比为瞬时传动比。

当式中的角速度为平均值时,则求得的传动比为平均传动比。

对于大多数齿廓正确的齿轮传动和摩擦轮传动,瞬时传动比是不变的对于链传动和非圆齿轮传动,瞬时传动比是变化的。

对于啮合传动,传动比可用a和b轮的齿数Za和Zb表示,i=Zb/Za;对于摩擦传动,传动比可用a和b轮的直径和b表示,i=b/a。

这时传动比一般是表示平均传动比。

在液力传动中,液力传动元件传动比一般指的是涡轮转速和泵轮转速B的比值,即=/B。

液力传动元件也可与机械传动元件(一般用各种齿轮轮系)结合使用,以获得各种不同数值的传动比(轮系的传动比见轮系)。

传动比计算方法传动比=使用扭矩÷9550÷电机功率×电机功率输入转数÷使用系数传动比=主动轮转速与从动轮的比值=它们分度圆直径的反比。

即:i=n1/n2=D2/D1i=n1/n2=z2/z1(齿轮的)单级与多级传动单级传动指的是没有变速的,传动比是恒定的。

多级是传动比可调的,具有多级变速比得传动方式。

对于多级齿轮传动1、每两轴之间的传动比按照上面的公式计算2、从第一轴到第n轴的总传动比按照下面公式计算: 总传动比ι=(Z1/Z2)×(Z3/Z4)×(Z5/Z6)……=(n2/n1)×(n4/n3)×(n6/n5)…… 与齿轮半径没有关系传动比分配原则多级减速器各级传动比的分配,直接影响减速器的承载能力和使用寿命,还会影响其体积、重量和润滑。

传动比一般按以下原则分配:使各级传动承载能力大致相等;使减速器的尺寸与质量较小;使各级齿轮圆周速度较小;采用油浴润滑时,使各级齿轮副的大齿轮浸油深度相差较小。

齿比计算!

齿比计算!配比技巧!最后最重要!齿轮比计算所谓的齿轮比,就是以前齿盘的齿数除以后飞轮的齿数,所得到的数值就等于齿轮比,假设前齿盘齿数为44,后飞轮齿数为11,那踩踏的齿轮比就为44/11=4,所得到的数字4就是目前所踩踏的齿轮比。

若以纯粹的理论计算,当用44齿盘踩踏一圈,将带动后面11齿的后飞轮旋转四圈,若再乘以后轮(26寸)的轮径,便可以发现,踩踏一圈,车子就可以前进8.3公尺(26*2.54*3.14*4=829,大约等于8.3公尺)。

不过齿轮比4,并不算轻的齿轮比,需要相当的腿力才能踩动,而且大齿轮比,容易耗损链条,齿盘,飞轮甚至是变速器的寿命。

变速自行车是单速上发展来的,一般牙盘有两片,三片的,也有单片的。

飞轮有5、6、7、8、9、10片的,现在已有11片的。

目前山地车最常见的变速系统为前3速配后8速或9速,共24或27段变速即通常所说的几速车。

前齿盘的齿片规格多为22,32,42或22,32,44,而后面飞轮的规格则为飞轮为11-13-15-17-20-23-26-30,9速的为11、13、15、17、20、23、26、30、34)。

而车友们也可以数数看爱车的齿数各为多少,不过各位车友仔细来算算这其中的齿轮比,您会发现有些齿轮比是相当接近,一台27段变速的登山车,实际上可能只有20段左右的变速而已,所以变速时要有些技巧,若是变到相同的齿轮比,那就丧失变速的功效。

下面来看看一般27段变速的各段速度的齿轮比:当在骑乘爬坡时,若想要从大齿盘降低为中齿盘,又不希望突然将蹬踏频率提高太多,可在降低齿盘后,将后飞轮顺势变重两片,这样会得到比原来轻一点的齿轮比,又不会让蹬踏频率一下拉高太多,导致车友们踩得太急,呼吸与节奏都失去平衡。

山地车骑乘除了机械上的齿轮比运用之外,当然要靠骑乘者的腿部配合了,而两者结合起来就是蹬踏频率的概念,而适当的蹬踏频率也是重要关键之一。

蹬踏频率的计算方式就是以10秒钟为一个单位,计算在10秒钟以内,一只脚踩踏了几圈,所得的权数再乘以六便得到自己每分钟的蹬踏频率了。

三级齿轮组的传动比计算

三级齿轮组的传动比计算

三级齿轮组是由三个齿轮组成的传动系统,其中每个齿轮都相互咬合并传递扭矩和速度。

要计算三级齿轮组的传动比,你需要知道每个齿轮的齿数。

假设我们有三个齿轮,分别标记为1、2和3,齿数分别为N1、N2和N3。

传动比的计算公式如下:

传动比 = (N2 / N1) × (N3 / N2) = N3 / N1

通过上述公式,我们可以看到三级齿轮组的传动比可以通过各个级别齿轮齿数的比值来计算。

举个例子,假设齿轮1的齿数为20,齿轮2的齿数为40,齿轮3的齿数为60,则传动比为:

传动比 = (40 / 20) × (60 / 40) = 3

所以,三级齿轮组的传动比为3。

这意味着齿轮3的转速是齿轮1的转速的三倍。

注意,传动比的正负取决于齿轮的排列顺序和相应的齿数。

在计算过程中,确保注意齿轮的齿数和顺序的准确性,这样才能得到正确的传动比值。

齿比与速度计算公式

齿比与速度计算公式以齿比与速度计算公式为标题,本文将介绍齿比与速度之间的关系及计算方法。

齿比是机械传动中常用的一个参数,用于描述两个齿轮之间的传动比例。

速度是物体在单位时间内所经过的距离,是描述运动状态的重要指标之一。

齿比是通过比较两个齿轮的齿数来计算的。

在机械传动中,通常由驱动齿轮和被驱动齿轮组成。

驱动齿轮的齿数记为N1,被驱动齿轮的齿数记为N2。

齿比的计算公式如下:齿比 = N2 / N1其中,齿比是一个无单位的数值,表示被驱动齿轮相对于驱动齿轮的转动速度比例。

在机械传动中,齿比与速度之间存在着一定的关系。

假设驱动齿轮的转速为ω1,被驱动齿轮的转速为ω2,线速度为V。

根据齿轮传动的基本原理,有以下关系:V = r1 * ω1 = r2 * ω2其中,r1和r2分别是驱动齿轮和被驱动齿轮的半径。

由于齿轮的半径与齿数成正比,所以可以将半径用齿数表示,即r1 = N1 / 2,r2 = N2 / 2。

将上述关系带入上式,可以得到V = (N1 / 2) * ω1 = (N2 / 2) * ω2将ω1和ω2用角速度表示,即ω1 = 2πn1,ω2 = 2πn2,其中n1和n2分别是驱动齿轮和被驱动齿轮的转速。

代入上式,得到V = πN1n1 = πN2n2由于速度是一个物体在单位时间内所经过的距离,所以可以将上式改写为V = N1 * p1 = N2 * p2其中p1和p2分别是驱动齿轮和被驱动齿轮的周长。

由上式可以看出,齿数较多的齿轮在单位时间内所经过的距离较大,速度也就较大。

根据上述关系,可以得出齿比与速度之间的计算公式:齿比 = N2 / N1 = p2 / p1通过这个公式,可以根据齿轮的齿数来计算齿比,进而推导出速度的大小。

这个公式在机械传动的设计和分析中具有重要的应用价值。

总结起来,齿比与速度之间存在着密切的关系。

齿比是通过比较驱动齿轮和被驱动齿轮的齿数来计算的,而速度则是物体在单位时间内所经过的距离。

齿轮系传动比计算

齿轮系传动比计算一、齿轮系传动比计算基础知识嘿,小伙伴们!咱们今天来唠唠齿轮系传动比的计算哈。

齿轮系呢,就像是一群小伙伴在合作完成一个任务,每个齿轮都有自己的角色。

传动比简单来说,就是输入的转动和输出的转动之间的一个比率关系。

这就好比你把一个小力量输入进去,通过齿轮系的神奇作用,可能会变成一个大力量输出,或者反过来,这中间的变化就靠传动比来衡量啦。

二、传动比的基本计算方法1. 对于单级齿轮传动传动比的计算公式就是i = z2/z1,这里的z1是主动齿轮的齿数,z2是从动齿轮的齿数。

比如说,主动齿轮有20个齿,从动齿轮有40个齿,那传动比i = 40/20 = 2。

这意味着什么呢?就是说主动齿轮转一圈,从动齿轮就会转半圈,是不是很有趣呢?2. 对于多级齿轮传动当有多个齿轮组合在一起的时候,总的传动比就是各级传动比的乘积。

比如说有一个三级齿轮系,第一级传动比是i1 = 3,第二级传动比是i2 = 2,第三级传动比是i3 = 1.5,那总的传动比i = i1×i2×i3 = 3×2×1.5 = 9。

这就像是一个接力赛,每个齿轮的传动比都在这个接力过程中发挥作用,最后得到一个总的结果。

三、传动比计算的实际应用1. 在机械装置中的应用在汽车的变速器里就有齿轮系传动比的应用。

不同的挡位其实就是不同的传动比。

当你想要加速超车的时候,你会把挡位降低,这时候传动比就会变大,发动机的扭矩就能更好地传递到车轮上,让车子有更强的动力。

而当你在高速上平稳行驶的时候,高档位的小传动比可以让发动机保持较低的转速,既省油又能让车子跑得很顺畅。

2. 在工业设备中的应用像一些大型的搅拌机,它的搅拌轴的转速需要根据不同的物料和搅拌要求来调整。

通过改变齿轮系的传动比,就可以轻松地实现这个目的。

如果要搅拌比较粘稠的物料,可能就需要较大的扭矩,那就调整齿轮系让传动比变大;如果是比较稀的物料,小传动比就可以满足需求啦。

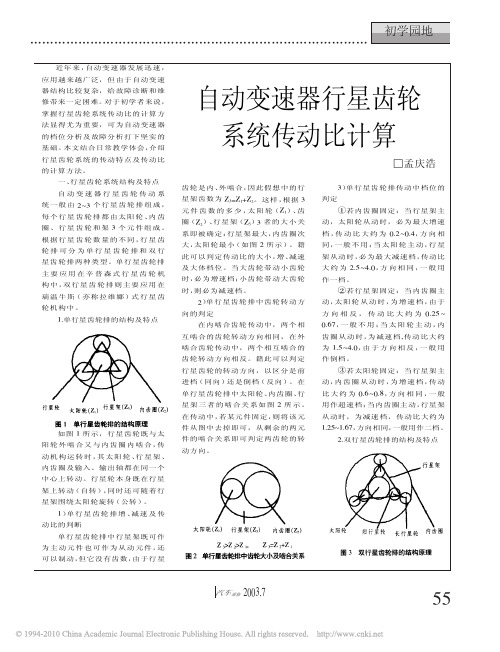

自动变速器行星齿轮系统传动比计算

!"

汽车维修 #$$%&’

一 、行 星 齿 轮 系 统 结 构 及 特 点 自动变速器行星齿轮传动系 统一般由 !’# 个 行 星 齿 轮 排 组 成 , 每 个 行 星 齿 轮 排 都 由 太 阳 轮 、内 齿 圈、行星齿轮和架 # 个元件组成。 根 据 行 星 齿 轮 数 量 的 不 同 ,行 星 齿 轮排可分为单行星齿轮排和双行 星 齿 轮 排 两 种 类 型 。单 行 星 齿 轮 排 主要应用在辛普森式行星齿轮机 构 中 ,双 行 星 齿 轮 排 则 主 要 应 用 在 瑞 温 牛 斯( 亦 称 拉 维 娜 )式 行 星 齿 轮机构中。 ($单行星齿轮排的结构及特点

公式 +:传 动 比 /) 主 动 齿 轮 转速 0 从动齿轮转速)从动齿轮 齿数 0 主动齿轮齿数

#& 在 单 行 星 齿 轮 排 中 ,若 无 固 定 件 ,则 利 用 公 式 # 计 算 传 动 比。

公式 #:/)1+231#)4+2351% %& 在 双 行 星 齿 轮 排 中 ,若 有 一 个 元 件 固 定 ,同 样 用 公 式 + 计 算传动比。 ,& 在 双 行 星 齿 轮 排 中 ,若 无固定件,则用公式 % 计算传动 比。 公式 %:/)1+*31#)4+*351% 上述公式中,1+、1#、1% 分 别 为 太 阳 轮 、 内 齿 圈 、 行 星 架 转 速 ;3)(# 0 (+,(+、(# 分别为太阳轮 、 内 齿 圈 的 齿数。 四、瑞温牛斯式行星齿轮机构 传动比计算 以 67+’! 型 自 动 变 速 器 ( 图 !)为 例 ,介 绍 行 星 齿 轮 机 构 传 动 比 的计算方法。 其结构参数如下: 大 太 阳 轮 齿 数 8)%,;小 太 阳 轮 齿数 9)#";内齿圈齿数 :)’,。 则: 前 行 星 架 齿 数 ;)82:)%,2’,) +$<; 后 行 星 架 齿 数 =):*9)’,*#") ,<。 前 单 行 星 排 结 构 参 数 3+): 0 8) ’, 0 %,)#&+’"; 后双行星排结构参数 3#): 0 9) ’, 0 #")#&<,"。 +&;+ 档::#、> 起作用 后 行 星 排 为 双 行 星 轮 机 构 ,> 起作用,使后行星架逆时针方向单 向 制 动 , 动 力 经 :# 由 小 太 阳 轮 输 入,由内齿圈输出。应用公式 + 计算 传动比: ;+ 档传动比 /+): 0 9)#&<," #&;# 档::#、?; 0 9 起作用

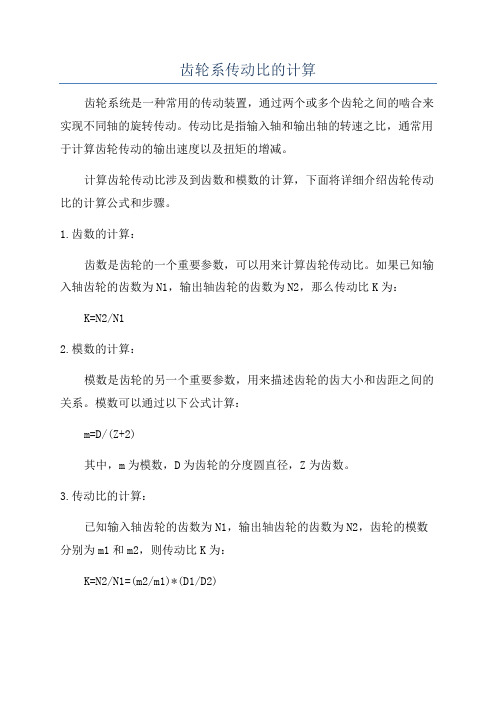

齿轮系传动比的计算

齿轮系传动比的计算齿轮系统是一种常用的传动装置,通过两个或多个齿轮之间的啮合来实现不同轴的旋转传动。

传动比是指输入轴和输出轴的转速之比,通常用于计算齿轮传动的输出速度以及扭矩的增减。

计算齿轮传动比涉及到齿数和模数的计算,下面将详细介绍齿轮传动比的计算公式和步骤。

1.齿数的计算:齿数是齿轮的一个重要参数,可以用来计算齿轮传动比。

如果已知输入轴齿轮的齿数为N1,输出轴齿轮的齿数为N2,那么传动比K为:K=N2/N12.模数的计算:模数是齿轮的另一个重要参数,用来描述齿轮的齿大小和齿距之间的关系。

模数可以通过以下公式计算:m=D/(Z+2)其中,m为模数,D为齿轮的分度圆直径,Z为齿数。

3.传动比的计算:已知输入轴齿轮的齿数为N1,输出轴齿轮的齿数为N2,齿轮的模数分别为m1和m2,则传动比K为:K=N2/N1=(m2/m1)*(D1/D2)在实际计算中,可以根据已知的参数来计算模数,然后使用模数来计算齿轮的分度圆直径,最后计算出传动比。

齿轮的模数、齿数和分度圆直径的计算公式如下:D=m*(Z+2)m=K*m1N=(π*D)/m其中,D为分度圆直径,m为模数,Z为齿数,N为轮齿数。

除了传动比的计算,齿轮系统在实际应用中还需要考虑一些其他因素,如轴间距的确定、齿轮啮合角等。

这些因素都会对齿轮传动比的计算和实际传动效果产生影响。

总结:齿轮传动比的计算涉及到齿数和模数的计算,传动比可以通过已知的齿数和模数来计算。

同时,在实际应用中还需要考虑一些其他因素的影响,如轴间距和齿轮啮合角。

这些因素的综合作用使得齿轮传动比的计算变得更加复杂,在实际应用中需要综合考虑多个因素来确定传动比。

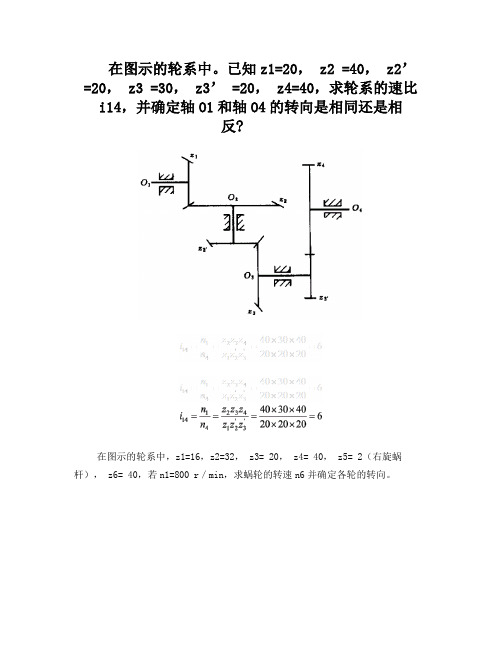

齿轮传动比计算

在图示的轮系中。

已知z1=20, z2 =40,z2’ =20, z3 =30,z3’ =20, z4=40,求轮系的速比i14,并确定轴O1和轴O4的转向是相同还是相反?在图示的轮系中,z1=16,z2=32, z3= 20, z4= 40, z5= 2(右旋蜗杆), z6= 40,若n1=800 r/min,求蜗轮的转速n6并确定各轮的转向。

顺时针方向如图轮系中,已知各轮齿数z1=28,z2=18,z2’=24,z3=70。

求传动比i1H。

已知轮系中各轮齿数为z1=48,z2=48,z2’=18,z3=24,n1=250r/min,n3= 100r/min ,转向如图中实线箭头所示。

试求系杆的转速nH的大小及方向。

解:划箭头得,转化轮系中齿轮1、3的转向相反。

在图示轮系中,已知Z1=17,Z2=20,Z3=85,Z4=18,Z5=24,Z6=21,Z7=63,求:(1)当n1=10001r/min,n4=10000r/min时,np=?(2)当n1=n4时,np=?(3)当n1=10000r/min,n4=10001r/min时,np=?解:nP=n7(1)np=0.25 (2)np=0 (3)np= -0.25在图示轮系中,各轮齿数Z1=32,Z2=34,Z2'=36,Z3=64,Z4=32,Z5=17,Z6=24,轴Ⅰ按图示方向以1250r/min的转速回转,而轴VI按图示方向以600r/min的转速回转。

试求在图示轮系中,各轮齿数Z1=32,Z2=34,Z2'=36,Z3=64,Z4=32,Z5=17,Z6=24,轴Ⅰ按图示方向以1250r/min的转速回转,而轴VI按图示方向以600r/min的转速回转。

试求轮3的转速n3(在图中标出转向)。

得:n3=26.47 与n1、n6同向如图轮系中,已知各轮齿数z1=30, z2=30,z3=90 ,z1’=20 , z4=30 ,z3’=40 , z4’=30 ,z5=15。

三级齿轮组的传动比计算

三级齿轮组的传动比计算

三级齿轮组是由三个齿轮组成的传动系统,其中每个齿轮都与相邻的齿轮啮合。

传动比是指传动系统中输出轴(输出齿轮)转速与输入轴(输入齿轮)转速之间的比值。

在三级齿轮组中,传动比可以通过下面的公式来计算:

传动比=(输出齿轮的齿数/输入齿轮的齿数)*(输出齿轮的齿数/输入齿轮的齿数)*(输出齿轮的齿数/输入齿轮的齿数)

换句话说,传动比等于每一级齿轮的传动比相乘。

举个例子,假设三级齿轮组的齿轮参数如下:

输入齿轮(第一级):齿数为N1,转速为S1

中间齿轮(第二级):齿数为N2,转速为S2

输出齿轮(第三级):齿数为N3,转速为S3

传动比=(N2/N1)*(N3/N2)*(S3/S1)

在实际计算中,要注意单位的一致性,确保输入和输出的齿数和转速单位相同,一般都使用齿数或转速的数量级,如齿数个、转速转/分等。

三级齿轮组的传动比计算较为复杂,但这个公式可以帮助你计算三级齿轮组的整体传动比。

根据具体的齿轮参数,可以轻松计算出传动比,并根据需要进行进一步的设计和分析。

通用自动变速器行星齿轮机构的速比计算

增 大到

225r/min,

因此无法

滑行。第一 排太阳轮

未参与工

图10通用6档变速器结构示意图

万方数据

蔡瓤湃痊

AUTOMOBILE MAINTENANCE

Ot,相等,且等于整数2,即以a=2、 (1+仅)=3代入方程:

N22=N13=(N11+2N12)÷3

又因为N。;=0,所以:

N13=(0+2N12)+3=2/3N12

2档滑行的另一种方法是,在第 三排太阳轮制动路线上配置自由轮 (右面三列方程)。在第一排行星齿轮 机构中,由于齿圈提速,太阳轮相对 固定,使行星架也提速到733ffmin。 因而在第二排行星齿轮机构中,由于 齿圈提速,太阳轮相对固定,使行星 架也提速到1544r/rain。最终,在第二 排行星齿轮机构中,由于齿圈提速, 太阳轮提速到212r/min。因此,在第 三排太阳轮制动路线上配置自由轮, 才能够使2档滑行。

又因为N1l_N2。,二者都是主动元 件,可以将它们合并为N:。;N。=N。2, 二者都是输出元件,可以将它们合并 为N,,,解得:

(5/3)N2l=(9,2—“3)N33 N21=(19/6)X(3/5)N33=57/30N33=

1.900N33

即:11=1.900 3档工作时三排行星齿轮机构 中各元件的转速计算如下: 1900+2x(1000)一3x(1300)=O

NI L+dINl2一(1+oq)N13=0

动器B3增配自由轮比较合理。

N21+c£2N笠一(1+cx2)N2a=0

10%,为1 lOOdmin时,第二排行星架 和第三排齿圈转速也增加10%,达到 1650ffmin。为此,第一排行星架和第 二排齿圈也从1500dmin提速到 1725r/Ⅱlin。第一排太阳轮必须随之从 2500r/min提速到2975dmin才能保 证滑行,应配置自由轮,否贝U 4档无 滑行。从左、右两边方程分析右边制

自动变速器行星齿轮机构的速比计算

大于后太阳轮输入的速比, 即: α2=( 114+86) /86=2.279 α1=( 42+86) /86=1.488 简单地说, 这种结构的 1 档速比

大于 2, 2 档速比小于 2。 ②奔驰 7 档变速器与拉维奈

AG4 变速器相比, 两者都是通过长行 星齿轮输入, 但一个在上、方向相反, 一个在下。

6.作者应对所投稿件负责, 避免抄袭和一稿多投, 稿 件 发 生 版权纠纷等问题, 责任由作者自负。

汽车维修编辑部

%%%%%%%%%%%%%%%%%%&

%%%%%%%%%%%%%%%%%%&

%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%%&

47 汽车维修 2008.4

3.电子邮件的主题请用文章的标题, 以避免稿件丢失 , 并 方 便编辑选稿。希望作者不要重复投稿, 在收到稿件后, 编辑部会 及时回复电子邮件, 告诉作者稿件已收到。若没有得到回复, 可 用 电 子 邮 件 或 电 话 ( 0431- 85901097、0431- 85901310) 查 询 。 另 外, 有些作者将同一篇稿件分别投在两个信箱里, 这样做没有必 要, 还易造成混乱, 所以请投在一个信箱即可。

超速档为后齿圈转速低于前齿

档位

拉维奈部分

K1

B1

B3

速比

K2

1档

○ 2.279

双齿圈输入部分

K3

B2

BR

○○

总速比 速比

1.921 4.377

圈( 6 档、7 档) , 先在后排中两元件输 入, 由于齿圈降速, 由后排方程可知, 后太阳轮必须提高转速。进而, 前排

2档

○

自动变速器行星齿轮机构的速比计算

45 汽车维修 2008.6

系列讲座 AUTOMOBILE MAINTENANCE

N11+α1N12 -( 1+α1) N13=0 N31+0-( 1+α3) N33=0 因 为 N11=- N31, 可 将 两 方 程 合 并 为单列方程: α1N12-( 1+α1) N13=( 1+α3) N33 α1N12 =( 1 +α1) N13 -( 1 +α3) N33 = ( α1+α3+2) N33 N12=( α1+α3 +2) /α1N33 以 此 类 推 , 如 果 N11=- 3N31, 则 此 时 的 速 比 为( α1+3α3+4) /α1N33; 如 果 N11=- 4N31, 则 此 时 的 速 比 为( α1+4α3+ 5) /α1N33。 由此可见, 1 档速比是随着泵轮 和涡轮的转速差变化的, 它们的差别 越大, 1 档速比的分子值越大, 1 档速 比 也 就 越 大 。当 泵 轮 与 涡 轮 转 速 相 等 时 , 1 档 速 比 为( α1+α3+2) /α1, 用 α1= α3=2 代入, 1 档速比为(2+2+2)÷2=3。 2) 2 档 该变速器从 2 档开始只使用前 半部分, 变矩器及后半部分不参与工 作。2 档时是离合器 C1 工作, 使第一 排齿圈主动; 制动器 B0 工作, 使第一 排太阳轮制动, 第一排行星架输出。 代入方程: N11+α1N12-( 1+α1) N13=0 式 中 N11=0、N12 主 动 、N13 输 出 , 解得: N12=( 1+α1) /α1N13 用 α1=2 代 入 , 2 档 速 比 为( 1+2) ÷2=1.5。 3) 3 档 离合器 C2 工作, 使 第 二 排 齿 圈 和第一排行星架直接为主动, 第一排 行星架直接带动输出轴输出动力, 其 传动比等于 1。 4) 4 档 离合器 C3 工作, 使 第 二 排 行 星 架为主动, 制动器 B0 工作, 使第 一 排 、第 二 排 太 阳 轮 制 动 , 第 二 排 齿 圈 和 第 一 排 行 星 架 直 接 为 输 出 。代 入 方 程: N21+α2N22-( 1+α2) N23=0 式 中 N21=0、N23 主 动 、N22 输 出 , 解得: N23=α2(/ 1+α2) N22

自动齿轮变速箱齿比的计算与实例

a) 单一的行星齿轮组 – 表格计算法

构件(齿轮比)

行星轮速 (= P- C) (相讨干行星支架速度)

S

C

R

P

1

0

- S / R

-S / P

- S / P

対以上每个行格乘以 “- R/S” 值

- R / S

0

1

R / P

R / P

対以上每个行格 加以 “- 1” 值

B) 杠杆比例法(LEVER DIAGRAM METHOD)

单一行星齿轮组 双行星齿轮组 复合式(Compound) 行星齿轮系 辛普森行星齿轮系统(Simpson Gear train) Ravignaux 行星齿轮系统

三种常用齿轮比(Gear Ratio)的计算方法

a) 杠杆比例计算法 - 单一行星齿轮组

双行星齿轮比总结 - 杠杆比例法

*

*

C) 复合式系统齿轮比 - 杠杆比例计算法

实例 1 - 辛普森(Simpson) 行星齿轮系统 - 使用两个单一行星组 来合成一个复合式的齿轮系统

杠杆比例法

R1 C1 S1

R2 C2 S2

K1S1 K1R1

K2S2 K2R2

Pinion

大阳轮(S)

PC

R PC S

S R

需要三道力量以达到杠杆上的平衡即: 输入(I), 输出(O) 及紧固力G)

I O G O G I G O I

O I G I G O G I O

6 种可行的速度比排列 又 T.R = 1 / S.R.

SUN = 1

Ring =0

Carrier

-S / (R-S)

自动变速器行星齿轮机构的速比计算

前 、后 两 排 行 星 齿 轮 机 构 的 传 动

比系数为: α1=110/42=2.62( 未采用) , α2=86/42=2.09。

①当 B1 制动时, 太阳轮 N21 转速 为 0。在后排行星齿轮机构中, 太阳 轮制动, 齿圈输入, 行星架输出。代入

BR

B2

公式: S1N1+IN2-( S1+I) N3=0 0+2.09N22- 3.09N23=0 N22=( 3.09/2.09) N23=1.488 N23 或直接用公式: 0+86×N22-( 42+86) ×N23=0 N22=( 128/86) N23 即: 速比 I=1.488 ②当 B3 制动时, 前齿圈被 制 动 ,

结构型式和速比计算方法与其它变

速 器 均 有 所 不 同 。它 的 主 要 档 位 属 于

在行星齿轮机构中有两个输入元件、

一个输出元件的复合传递运动。

该 变 速 器 的 结 构 如 图 13 所 示 。

变矩器的输出动力由蜗轮轴传至变

速器输入轴, 动力输入到变速器后分

为两部分: 输入轴连接拉维奈的后内

这种双齿圈输入的行星齿轮机 构, 当两齿圈的输入转速相等时, 输 出轴以直接档输出; 当后齿圈的输 入转速发生无级变化, 与前齿圈不 同步时, 输出轴随之发生反向无级 变速; 当后齿圈输入定量减速变化 时 , 输 出 轴 则 产 生 定 量 增 速 档 位 。奔 驰 7 档变速器是利用后者, 而非无 级变速。

齿轮传动的传动比如何计算【详解】

齿轮传动是机械传动中应用广的一种传动形式。

那齿轮传动比是怎么计算的呢?一、齿轮传动比计算公式传动比=从动轮齿数/主动轮齿数=主动轮转速/从动轮转速i=z2/z1=n1/n21、对齿轮的传动比:传动比大小:i12=N1/N2 =Z2/Z1转向外啮合转向相反取“-”号内啮合转向相同取“+”号对于圆柱齿轮传动,从动轮与主动轮的转向关系可直接在传动比公式中表示即:i12=±z2/z1其中"+"号表示主从动轮转向相同,用于内啮合;"-"号表示主从动轮转向相反,用于外啮合;对于圆锥齿轮传动和蜗杆传动,由于主从动轮运动不在同一平面内,因此不能用"±"号法确定,圆锥齿轮传动、蜗杆传动和齿轮齿条传动只能用画箭头法确定。

对于齿轮齿条传动,若ω1表示齿轮1角速度,d1表示齿轮1分度圆直径,v2表示齿条的移动速度,存在以下关系:V2=d1ω1/22、行星轮系的传动比计算构件原转速相对转速中心轮1 n1 n1=n1-nH行星轮2 n2 n2=n2-nH中心轮3 n3 n3=n3-nH行星架H nH nH=nH-nH=0转化轮系为定轴轮系“-”在转化轮系中齿轮1、3转向相反。

一般公式:式中:m为齿轮G至K转之间外啮合的次数。

(1)主动轮G,从动轮K,按顺序排队主从关系。

(2)公式只用于齿轮G、K和行星架H的轴线在一条直线上的场合。

(3)nG、nK、nH三个量中需给定两个;并且需假定某一转向为正相反方向用负值代入计算。

例8—3:如图所示的行星轮系中已知电机转速n1=300r/min (顺时针转动)当z1=17,z3 =85,求当n3=0和n3=120r/min(顺时针转动)时的nH。

二、齿轮传动的特点1)效率高在常用的机械传动中,以齿轮传动效率为高,闭式传动效率为96%~99%,这对大功率传动有很大的经济意义。

2)结构紧凑比带、链传动所需的空间尺寸小。

各种齿轮系传动比的计算

[例题] 在如图所示的齿轮系中,已知 z1 = 24

z2 = 48

z

' 2

=

30

z3 = 90

z3' = 20 z4 = 30 z5 = 80 求传动比 i1H

[解] 该复合齿轮系由两个基本齿轮系构成。齿轮1、2、2’、3、系杆H

组成差动行星齿轮系;齿轮3’、4、5组成定轴齿轮系,齿轮5和系

杆H做成一体,其中:ω H = ω5

12.4 其他新型齿轮传动装置简介

由于柔轮比刚轮少 (z1 − z2)个齿,故柔轮相对刚轮沿相反方向转动 (z1 − z2)

i 个齿的角度,即反转

z1

z1 −

z2

周,所以其传动比

为 H2

iH 2

=

ωH ω2

=

−

(z1

−

1 z2)

/

z2

=

−

z1

z2 −

z2

谐波齿轮传动可以获得较大的传动比,单级传动的传动比可达 70~320。缺点是使用寿命会受柔轮疲劳损伤的影响。

z2 z3z4 z5

z1

z

' 2

z

' 3

z

4

推广后的平面定轴齿轮系传动比公式为:

n i = 1K

1

=

所有从动轮齿数的连乘 积 所有主动轮齿数的连乘 积

nK

12.1 定轴齿轮系传动比的计算

12.1.2 空间定轴齿轮系传动比的计算

一对空间齿轮传动比的大 小也等于两齿轮齿数的反比, 所以也可用(12-1)来计算空 间齿轮系的传动比,但其首末 轮的转向用在图上画箭头的方 法,如图所示

设齿轮系中首齿轮的角速度为 ω A,末齿轮的角速度 ωK,ω A 与 ωK

自动变速器行星齿轮机构的速比计算

2档工作时,离合器c。继续工

阳轮与第二排太阳轮共体,。可被c, 作,使第二、三排的太阳轮为主动;制

动器B:工作,使第

Ⅶl

IU 呲

¨n|i{

c1

c2

T I一

丰 l=

l

l

-I

二排齿圈与第一排 行星架制动(转速为 0)。在第二排行星齿 轮机构中,太阳轮为 主动,齿圈制动,行 星架输出并传递给 第三排齿圈。在第三

汽车维修2008.2

行业资讯AUTOMOBlL…MENANcE

吝 注的交强险费率调整听证

|j军篆妻懑兹意

即 j

;I等 实

』|彦耸 的 一

五

付相关条款的质疑,成为 人们关注的焦点,修改《道 路交通安全法》第七十六 条相关条款势在必行, 2008年降低交强险费率 已毫无悬念。

:斡鬻篷蓄

||j;;囊黧巍嚣

1905+2.57×1000-3.57N∞=0

万方数据

解得:N33=(1905+2570)÷3.57=

1253

即5档速比1=1000+1253=0.799 6)倒档速比 这种结构的倒档也很复杂,也需 用三排联立才能求出。倒档I作时, 改为离合器c,工作,使第一排太阳 轮主动,同时制动器B,工作,使第 一、三排齿圈和第二排行星架制动 (转速为0)。同样,也是三排联立,首 先分析第一排,然后是第二排,最后 是第三排。 在第一排中,太阳轮主动,齿圈 制动,行星架输出,速比是1+d= 3.57,传递给第二排齿圈。如果太阳 轮转速为1000r/min,则输出转速为

图12 ZF一5HP24变速器结构示意图

排行星齿轮机构中,

万方数据

太阳轮和齿圈均为主动,但两者的转 速不同。假定太阳轮的转速为1,则 齿圈的转速为1/(1+仅:)。代入第三排 行星齿轮机构中:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PC

S

PC

R

G O G I

R

内齿轮[R] P2

PC

P1

S

G

O

G

I O

太阳 齿(S)

I

双行星齿轮比总结 - 杠杆比例法

2015/6/8

17

C) 复合式系统齿轮比 - 杠杆比例计算法

实例 1 - 辛普森(Simpson) 行星齿 轮系统 - 使用两个单一行星组 来 合成一个复合式的齿轮系统

杠杆比例法

S 需要三道力量以达到杠杆上的平 衡即: 输入(I), 输出(O) 及紧固力G)

I G

O G I O

大阳 轮(S)

O I

6 种可行的速度比排列 又 T.R = 1 / S.R.

单一行星齿轮比总结 - 杠杆比例法

2015/6/8

15

b) 杠杆比例计算法 - 双行星齿轮组

I O O I G I G O

长轴行星齿

单行星组系

双行星组系

B) 非常用行星歯轮系统

台阶式行星系 (Step Pinion)

Ravignaux 行星系

R2

R1

P2

P2 P1

P1

S1

S2

双太阳轮- 双行星轮 (DS-DP)

双内齿轮- 双行星轮 (DR-DP)

行星齿轮组的基本架抅及其传动规则

行星支架(PC) 行星轮 (P)

太阳轮 (S)

-(S-P2) / P2

输入(I) Sun = 1

SUN = 1 RING = 1 RING = 1 Carrier = 1

紧固(G) Carrier=0 Ring =0 Sun =0 Carrier=0 Sun =0

双行星齿轮比计算总结表 行星1速度比 输出端(O) 速度比 (相対行星支架)

Ring Carrier Carrier Sun Ring

a) 单一行星齿轮组 b) 双行星齿轮组 c) 复合式(Compound) 行星齿轮系

• 辛普森行星齿轮系统(Simpson Gear train) • Ravignaux 行星齿轮系统

a) 杠杆比例计算法 - 单一行星齿轮组

杠杆

R

I O O I

S

PC

内齿轮[R]

G O

G

G I

G

PC

Pinion

R

速度 ( V ) 方向性的识别

FRi FCi

= 内齿轮所受的传动力 ( I = 1,2,3…) 行星支架所受的传动力 ( I = = 1,2,3…) = 太阳轮所受的传动力 ( I = 1,2,3…)

-

+

FSi

I = 1, 2, 3 …; 乃系各行星齿轮组的代号

理论分析法 -- 各速度矢量方向性的规定及识别

齿轮比 (Gear Ratio)的计算, 尤其在面临多档行星齿

轮系统的设计时.较平行轴(Parallel/Counter Shaft) 齿轮系要复杂的多 齿轮比(Gear Ratio)较受限制 内齿轮及行星支架的设计及制造工艺较困难, 成本 也高 多档行星齿轮系统构件的安装组合及动力(功率)流 程(Power Flow)的选择十分复杂, 不易掌控 传动构件的测试台架设计较复杂 换档机构的分析.及控制系统及仿真模拟较复杂 其地因素- 投资成本, 人力资源等的考量

平行轴自动变速箱(DCT)的齿轮系统安排

齿轮比 - 平行轴齿轮変速箱

从动轮齿数 (T2 x T4 x….xTn-1) 齿速比(i)= ---------------------------------------主动轮齿数 (T1 x T3 x….xTn)

各种行星齿轮系的基本类型及其结构

A) 通常使用的行星齿轮系统

= = = 内齿轮角速度 ( I = 1,2,3…) 行星齿轮角速度 ( I = 1,2,3…)

旋転 角速度(w) 方向性的识别

内齿轮所承受力矩 ( I = 1,2,3…) 行星支架所承受的力矩 ( I = = 1,2,3…)

太阳轮角速度 ( I = 1,2,3…) wCi = 行星架角速度 ( I = 1,2,3…) n ( 転速 -RPM )

V (瞬 时的速度) (M/S) VRi = 内齿轮速度 ( I = 1,2,3…) Vpi = 行星齿轮速度 ( I = 1,2,3…) VSi = 太阳轮速度 ( I = 1,2,3…) VCi = 行星架速度 ( I = 1,2,3…) w ( 角速度 - Radian /S) wRi wPi wSi

内齿轮 (R)

一般行星齿轮组, 当使用于转动扭力/速度时, 下列的构件中之一必须紧固不 动(Held/Ground), 而其余的两个构件则可分别作为输入(Input)以及输出 (Output)端: 太阳轮(S), 行星支架 (PC) 及内齿轮(R)

差动(differential)

行星齿轮组或系统不常被一般齿轮工程师使用的主因

R1 R1 K1S1 C1 K1S1 C1/R2 K2S2 由 K2 転换到 K1

K1R1 =K2(S2+R2)

K2 = K1R1 /(S2+R2)

设计要求 (R/S=?)

R2

C2

K1R1

C2

S1/S2

K1R1S2/(S2+R2) K1R1R2/(S2+R2)

K2R2 S1

S2

R1/ S1 = C1 R2/S2 = C2

-(R+S) /S

-1

S / (R+S)

(R - P) / P

対以上每个行格乘以 “ –S / (R+S)” 值

1

0 0 - S / (R - P) / ( P (R + S))

対以上每个行格加 以 “- 1” 值

-R/(R+S)

-1

(R+S)/R

-R (S-P) / (P (R+S))

対以上每个行格乘以 “ – (R+S) / R ” 值

着地紧固

太阳轮

2. 重复第一步骤, 但替换上述的紧固件及输入件

Survey

三种常用齿轮比(Gear Ratio/s)的计算方法 A) 表格法(TABULATION METHOD)

a) 单一行星齿轮组 b) 双行星齿轮组 c) 复合式(Compound) 行星齿轮系

• 辛普森行星齿轮系统(Simpson Gear Train) • Ravignaux 行星齿轮系统

实例 一 辛普森行星齿轮系统速度比总结 运転条件系依上图所示

R1

K 1S1

C1/R2 C2

K1R1S2/(S2+R2) K1R1R2/(S2+R2)

S1/S2

2015/6/8

19

杠杆比例计算法 ( LEVER Dhain

2015/6/8

20

三种常用的齿轮比(Gear Ratio)计算方法 C) 机构学分析法(KINEMATIC ANALTICAL

自动齿轮变速箱齿轮比的 计算与选择(实例)

第三单元 - 课目纲要

概述 -目的与笵围 自动齿轮变速箱齿轮比的计算法 a) 平行轴齿轮组 b) 行星轴齿轮系 • 表格法 • 杠杆比例法 • 机构学分析法 • 以上三种计算法的优劣比较 行星齿轮系统在变速箱中各种排列组合的方式 杠杆比例尺寸的导算规律及步骤 自动变速箱齿轮比(Gear Ratio) 选择法的一个 实例

轮出 /输入 速度比 - S/R S/(R+S) R/(R+S) - R/S (R+S)/R (R+S)/S

行星齿速度比(相対行星支架) -S/P R/P R/P - RS /(P(R+S)) RS / (P(R+S)) S/P

b) 双行星齿轮组 – 表格计算法

构件

S 1 C

0

行星速度比(相対行星支架)

代码符号 D M

= 齿轮节圆 (Pitch Diameter) = 模数 ( 法向)- Normal Module

R ( 半径 mm) RRi = RPi = RSi = RCi = Z ( 齿数) ZRi = ZPi = RSi = T ( 力矩 N-m) TRi = TCi TSi

内齿轮节圆半径 ( I = 1,2,3…) 行星齿轮节圆半径 ( I = 1,2,3…) 太阳轮节圆半径 ( I = 1,2,3…) 行星支架半径 ( I = 1,2,3…) 内齿轮齿数 ( I = 1,2,3…) 行星齿轮齿数 ( I = 1,2,3…) 太阳轮齿数 ( I = 1,2,3…)

METHOD) a) 单一行星齿轮组 b) 双行星齿轮组 c) 复合式(Compound) 行星齿轮系

• 辛普森行星齿轮系统(Simpson Gear Train) • Ravignaux 行星齿轮系统 (见附件)

理论分析法– ANALYTICAL METOD

工程术语 ( Nomenclature)

-1

0

- (R + P1) / P1

(R - P2) / P2

対以上每个行格乘以 “ S / (R - S) ” 值

1

- S /(R-S) 0 - S (R+P1)/(P1(R-S)) S(R-P2)/(P2(R-S)) - RS / (P1 (R - S)) RS / (P2 (R-S))

対以上每个行格加 以 “ - 1 ” 值

0 -R/(R-S)

-1

- (R(S+P1) /(P1(R-S))

R(S-P2) / (P2(R-S))

- RS / (P1(R-S))

RS / (P2(R-S))

対以上每个行格乘以 “ – (R - S) / R ” 值

0

1