年产50吨赖氨酸发酵工厂设计

年产10000吨农副产物发酵饲料工厂设计

2、采用自动化控制系统,提高发酵生产效率和产品质量; 3、建设现代化的成品仓库,实现机械化的存储和发货方式;

4、对废弃物进行妥善处理,并符合环保标准后排放; 5、建立完善的质量控制和安全管理体系,加强对员工的培训和教育。

设计目标: 1、提高产品质量和稳定性; 2、提高生产效率和成本控制能力; 3、实Байду номын сангаас可持续发展和环保;

1、发酵设备:采用高温发酵罐, 提高发酵效率。

2、分离设备:选用卧式螺旋分 离机,实现液固高效分离。

3、浓缩设备:选用单效浓缩器, 提高浓缩效率。

4、烘干设备:选用滚筒式烘干 机,实现高效烘干。

5、包装设备:选用自动包装机,提高包装效率,确保产品质量。

四、车间设计

根据工艺流程和设备选型,我们将车间分为以下几个区域:

4、提高员工安全保障和满意度。

设计原则:

1、符合生产工艺流程:设计应符合农副产物发酵饲料的生产工艺流程,保 证生产过程的顺畅;

2、优化资源配置:合理配置原材料、人员、设备等资源,提高整体运营效 率;

3、节能环保:设计中应注重节能环保,采用先进的环保技术和设备,减少 对环境的负面影响;

4、安全性:以人为本,设计中应注重员工的安全和健康,采取有效的安全 措施和技术,确保员工的安全;

1、成本:主要包括原材料、设备折旧、人力成本、能源等费用。通过优化 工艺流程、降低废品率和提高设备利用率,可有效降低成本。

2、销售收入:根据市场行情和销售策略,合理定价,提高产品销售量和市 场占有率,增加销售收入。

3、利润:通过合理控制成本和提高销售收入,可实现较高的利润水平。

总之年产20万吨微生物发酵饲料工厂的设计方案经过周密考虑和优化,可确 保产品质量和安全性,提高养殖效益。同时也可实现较好的经济效益和社会效益。

生物工程工厂设计-课程设计市公开课获奖课件省名师示范课获奖课件

六、设计阐明书封面格式

七、阐明书目录

第一章 总论 • 第一节 设计根据和范围 • 第二节 设计原则 • 第三节 建设规模和产品方案 • 第四节 项目进度提议 • 第五节 主要原辅料供给情况 • 第六节 厂址概述 • 第七节 公用工程和辅助工程 第二章 总平面布置及运送 • 第一节 总平面布置 • 第二节 工厂运送 第三章 劳动定员

二、设计环节

• 1、分配设计任务

拟定设计题目,题目应涉及生产规模及其 主要产品 2、查找有关资料:选题旳目旳、意义,选 题背景及有关文件资料 3、进行配方和工艺计算(涉及物料衡算), 选择有关旳参数 4、进行设备选型。 5、绘制图纸。 6、书写设计阐明书(不少于5000字)。

三、设计要点:

•

1、拟定题目 2、生产工艺流程确实定与工艺条件旳论证。 3、生产车间设备选型与配套。 4、工艺流程图旳绘制。

THANK YOU

桔汁生产流程如下:

其他有关品种,现简示如下: 1.甲级:汽水配方表

原料 砂糖

糖精 柠檬酸 香料 含气

单位 g g g mL

倍(容积)

数量 20.8 0.052

0.23~0.35 0.35

3.5以上

2.乙级:汽水配方表

原料 砂糖

糖精 柠檬酸 香料 含气

单位 g g g mL

倍(容积)

数量 14

0.047 0.18 0.25 3.5以上

(以上4种图纸任选一张) 5、设计阐明书。

十、成绩计算

• 总成绩100分 • 其中:设计阐明书占55%,生产车间设备

布置图占40%,签到及平时体现占5%。

设计实例 一、题目:年产1500t汽水生产车间改(扩)建工艺设计 二、设计范围

发酵工厂设计第一章

(2)工厂设计工作的内容包括参加建设 项目的决策,编制各个阶段设计文件, 配合施工和参加验收,进行总结的全过 程。

四、生产工艺设计在总体设计中的重要性 是总体设计的主导设计

设计工作一般包括有总(整)体设计与局部设计 凡是设计范围涉及到整个工业企业的,称总 体设计。 凡是设计的范围不涉及整个工业企业的全 部内容,而只是其中的某些部分,甚至于某 一个部分或某一个设备,称局部设计。

第二节 项目建议书

(项目申请报告) 一、任务和意义 申请 二、主要内容: 1 项目名称; 2 建设项目提出的必要性和依据; 3 产品方案、市场预测、拟建规模和建 设地点的初步设想

4资源情况、建设条件、协作关系和技术、 设备可能的引进国别 、厂商的初步分析; 5环境保护; 6投资估算和资金筹措设想,包括偿还贷 款能力的大体测算; 7项目实施规划设想; 8工厂组织和劳动定员估算; 9经济效果和社会效益的初步估算。

2建设期:

设计单位:施工图设计 批准的初步设 筹建单位:征地;设备材料定货, 计、总概算 施工安装单位:预算;施工组织设计; 开工准备

—施工安装总进度表—开工报告—上报— 开工建设—单项验收—调试——试生产— 主管部门验收——移交生产

3.生产期: 移交正式投产——企业经营管理 设计单位—回访、设计总结—整理编制 技术档案

P:准备室 审 核

2400cm

4.管道设计

冷却水 糖化液

1、WW4 -DN50

1032-B118+ 4

2、A 2-o108 4 无菌空气 /

+

/ 3、S 1- o133+ 4

蒸汽

1032-B118+ 4

缓冲液 消泡剂 排气管

年产1000万吨赖氨酸发酵工艺设计

年产1000万吨赖氨酸发酵工艺设计段成茜【摘要】Lysine was one of the essential amino acids, which was significantly applied to food, medicine and feedstuff. The fermentation process was a simple and short production cycle, so it was used to the fermentation process design for lysine. By the technology of the material balance and energy balance, a higher yield and purity of lysine can be obtained through the production process.%赖氨酸作为人体必须氨基酸之一,在食品工业、医药工业和饲料工业上有着广泛的应用。

由于发酵法工艺简单,生产周期短,本文选择以发酵法进行赖氨酸的工艺设计。

针对该工艺进行了物料衡算和热量衡算,经过该工艺生产工艺设计可以得到较高产率和纯度的赖氨酸。

【期刊名称】《广州化工》【年(卷),期】2014(000)021【总页数】3页(P174-176)【关键词】赖氨酸;发酵;物料衡算;热量衡算【作者】段成茜【作者单位】宁夏医科大学高等卫生职业技术学院,宁夏银川 750004【正文语种】中文【中图分类】TQ021.9赖氨酸化学学名2,6-二氨基己酸,化学结构简式为H2N(CH2)4CH(NH2)COOH,它是构成蛋白质的基本单元,也是组成人体蛋白质的21 种氨基酸之一。

赖氨酸分为D 型及L型,其中具有生物活性的是L 型赖氨酸(L-赖氨酸)。

L-赖氨酸是人体必须的八大氨基酸中最重要的一种氨基酸,能促进人体发育、增强免疫功能,并有提高中枢神经组织功能的作用,在人和动物的生长过程中是无可替代的,而其在人和动物体内又不能自身合成,必须由体外供给,如缺乏会产生蛋白质代谢障碍和机能障碍。

年产50吨冬虫夏草发酵车间工艺设计

冬虫夏草是一种珍贵的中草药,具有较高的药用价值。

为了满足市场需求,需要设计一个年产50吨冬虫夏草发酵车间工艺。

以下是一个初步的设计方案,包括原料准备、发酵过程、产品提取和包装等关键环节。

1.原料准备:冬虫夏草的主要原料是林地中的虫草菌和虫草幼虫,需要进行养殖和采集。

虫草菌需要在生物实验室中培养,然后用于幼虫的养殖。

幼虫在相应的环境下进行养殖,可以选择具备一定规模和专业技术的养殖场合作,以保证原料的稳定供应。

2.发酵过程:幼虫经过一定周期的生长后,可以收获虫草。

为了提高虫草的产量和质量,需要设计一个合适的发酵过程。

首先,将收获的虫草与一定比例的培养基混合,形成发酵床。

发酵床可以利用数层网箱进行堆叠,以提高发酵空间的利用率。

然后,在适当的温度和湿度条件下,对发酵床进行发酵。

发酵过程中,需要控制发酵床的通风和水分,以促进虫草菌的生长和代谢。

发酵周期一般为20-30天,期间需要对发酵床进行定期翻动,以保证发酵均匀。

3.产品提取:发酵结束后,将发酵床中的虫草进行提取。

首先,将虫草与发酵床分离,去除杂质和残留的培养基等。

然后,将虫草用适当的溶剂进行提取,获取其中的有效成分。

提取时可以采用浸泡法、浸出法等不同的方法,提取出的液体经过沉降、过滤和浓缩等步骤,最终得到纯净的冬虫夏草提取物。

4.产品包装:冬虫夏草提取物可以制成粉剂、胶囊或口服液等不同的产品形式。

根据市场需求和消费者的喜好,选择适当的包装形式,并进行包装。

包装时需要注意保持产品的新鲜和干燥,以延长产品的保质期。

综上所述,设计一个年产50吨冬虫夏草发酵车间工艺需要考虑原料准备、发酵过程、产品提取和包装等环节。

合理的工艺设计可以提高产量和产品质量,满足市场需求。

当然,实际的工艺设计还需要根据具体情况进行调整和改进。

年产2万吨L-赖氨酸的设计

L-赖氨酸(L-Lysine)是一种必需氨基酸,对于动物生长发育具有重要作用。

为了满足市场需求,设计年产2万吨L-赖氨酸的生产工艺是非常具有挑战性的。

1.原料选择:为了生产大量的L-赖氨酸,需要选择合适的原料。

生产L-赖氨酸的常用原料包括葡萄糖、玉米浆、玉米粉、玉米芯等。

这些原料中含有较高的淀粉和葡萄糖,可以用作发酵过程中的碳源。

可以通过经济评估和可持续发展考虑选择合适的原料。

2.发酵过程:L-赖氨酸的生产一般采用发酵过程,其中酵母菌是常用的生产菌株。

设计一个高效的发酵过程是关键的。

首先,选择合适的菌株,优化菌株的培养条件和培养基组成,提高菌株的产酸能力。

其次,控制发酵温度、pH 值、氧气供应等参数,以提高L-赖氨酸的产量和纯度。

还需要控制发酵时间,使菌株能够在最佳时期大量产生L-赖氨酸。

3.分离纯化:生产过程中,需要将发酵液中的L-赖氨酸分离纯化,以获得高纯度的产物。

可以采用离心、滤液、蒸馏等方法进行分离和去除杂质。

还可以使用离子交换树脂、透析等方法对L-赖氨酸进行纯化。

4.废料处理:在生产过程中,产生的废料需要进行合理处理,以减少环境污染。

废料处理方法可以包括生物处理、物理化学处理等,以最大程度地降低对环境的影响。

5.质量控制:生产过程中,需要建立质量控制体系,以确保产品的质量稳定和合格。

包括原料的质量控制、发酵过程中的各项参数控制、分离纯化过程的质量控制等。

还需要建立产品质量检测方法和标准,以及质量记录和追溯体系。

总之,设计年产2万吨L-赖氨酸的生产工艺需要综合考虑原料选择、发酵过程、分离纯化、废料处理和质量控制等多个方面的因素。

同时,要充分发挥科技创新的优势,不断优化和改进工艺,提高产能和产品质量,以满足市场需求。

年产20000吨发酵乳品制品工厂设计(二)

年产20000吨发酵乳品制品工厂设计(二)年产20000吨发酵乳品制品工厂设计(二)一、前言随着人们对健康生活的重视和对营养均衡饮食的追求,发酵乳品制品的市场需求不断增长。

为满足市场需求,建立一座年产20000吨发酵乳品制品的现代化工厂是必要的。

本文是年产20000吨发酵乳品制品工厂设计的第二部分,将重点介绍工厂的生产流程和主要设备。

二、生产流程设计1. 原料处理与储存:工厂的原料主要包括牛乳、乳粉、糖、果汁等。

在该工厂中,原料将进入原料处理区进行处理。

牛乳经过灭菌处理后会被贮存在恒温储罐中,待后续生产使用。

乳粉、糖、果汁等辅料将进入配料室进行称量、混合、储存等处理。

2. 发酵处理:原料经过配料室后,将会被输送到发酵处理区。

在发酵处理区,原料将会与乳酸菌菌种进行混合,然后进入发酵罐。

发酵罐应设有自动控制系统,以确保发酵过程中的温度、时间和菌种数量的准确控制。

发酵结束后,发酵乳将会被送往下一道工序。

3. 加工处理:发酵乳经过发酵处理后,将会进入加工处理区。

在这个区域,主要包括杂质去除、乳化、均质和高温短时灭菌等工艺。

通过这些工艺处理,可以提高产品的质量和口感,并确保产品的安全性。

4. 包装和储存:加工处理完成后的发酵乳制品将会被送往包装区进行包装。

包装形式可以选用瓶装、袋装等不同形式,并且根据产品特性选择适宜的包装材料和包装规格。

包装完成后,发酵乳制品将会被送入储存区进行存储,以备发货。

三、主要设备介绍1. 牛乳处理设备:包括牛乳接收设备、牛乳澄清器、牛乳储罐等。

这些设备用于接收原料牛乳,并进行处理和储存。

2. 配料设备:主要有乳粉加料器、糖加料器、果汁加料器等。

这些设备用于对原料进行称量、混合等处理。

3. 发酵罐:这是发酵乳制品生产过程中非常重要的设备。

发酵罐应具备自动化控制系统,能准确控制发酵温度、时间和菌种数量。

4. 杂质去除设备:包括过滤器、离心机等。

这些设备用于去除发酵乳制品中的杂质,提高产品的纯净度。

(强烈推荐)年产5000吨赖氨酸项目研究建议书

柳溪乡人民政府年产5000吨赖氨酸项目项目建议书目录第一章:项目提出的背景及必要性第二章:项目建设条件第三章:市场分析与预测第四章:工程建设内容规模及设备选定第五章:产品的工程技术方案及生产能力的确定第六章:环境保护第七章:企业组织与劳动定员第八章:项目建设进展情况第九章:投资估算与资金筹措第十章:社会经济效益分析第十一章:结论第一章项目提出的背景及必要性我国是世界第二大饲料生产国,是一个具有发展畜牧业生产潜力的最大国家,随着国民经济的飞速发展,人民生活水平的提高,对赖氨酸的需要量越来越大,但是我国的赖氨酸生产起步较晚,现有几个生产厂家的技术水平,设备装备水平都不高,其产量也远远满足不了市场的需求,供需矛盾突出,为满足国内赖氨酸市场的需求,国家每年都要进口大量赖氨酸。

赖氨酸是动物体不能合成,但又是不可缺少的必需氨基酸之一,现代养殖业中必须由饲料供应,因此,它广泛用于饲料工业、医药工业和食品工业,赖氨酸是配合饲料的主要添加剂,可改善饲料中氨基酸的平衡,提高饲料利用效率,促进动物生产和改进肉质的功效。

第二章项目建设条件一、原材料条件生产所需的原料有液氨、尿素、天然气、淀粉可就近供应,液氨、尿素可由平泉及周边县区的化肥厂供应,天然气由县城市的三家液化气站供应,淀粉在市场上即可购买。

二、建厂条件厂址拟建在柳溪乡马架子村,位于柳溪乡的中川内,占地20亩,在小区内统一规划征占。

三、交通运输条件项目地点,黄大线3公里,距离乡政府7公里,距平泉县城45公里,交通便利,原料的内运及产品的外销有保障。

四、电力条件厂区内电力供应充沛,距11万千伏变电站2千米,能够充分满足该项目生产、生活用电。

五、水资源条件厂区内装有自来水,另外地下水资源丰富,经斟测,可充分满足项目用水的需求。

第三章市场分析与预测近几年来,我国饲料工业发展迅速,1990年配合饲料产量3100万吨,1995年4858万吨,2000年超过7000万吨,预计到2007年达到1亿吨。

年产10000吨酸菜发酵工厂的设计

年产10000吨酸菜发酵工厂的设计概述本文档旨在提供关于年产吨酸菜发酵工厂设计的指导和建议。

酸菜作为一种传统的食品,在市场上有很大的需求。

为了满足这一需求,建立一个高效、可行的酸菜发酵工厂至关重要。

工厂设计要点- 生产空间规划:确保工厂有足够的面积来容纳发酵设备、储存设施和员工工作区域。

合理规划工作流程,以提高生产效率。

生产空间规划:确保工厂有足够的面积来容纳发酵设备、储存设施和员工工作区域。

合理规划工作流程,以提高生产效率。

- 发酵设备:选择先进的发酵设备,确保酸菜在最佳环境中发酵。

注意设备的能力和效率,以满足年产吨酸菜的需求。

发酵设备:选择先进的发酵设备,确保酸菜在最佳环境中发酵。

注意设备的能力和效率,以满足年产10000吨酸菜的需求。

- 原料储存:建立适当的原料储存区,确保每个批次生产所需的原料充足。

采取合适的储存方式,确保原料的新鲜度和品质。

原料储存:建立适当的原料储存区,确保每个批次生产所需的原料充足。

采取合适的储存方式,确保原料的新鲜度和品质。

- 水资源利用:确保工厂有充足的水资源供应,用于发酵过程和清洁工作。

建立合适的供水系统,并考虑循环利用水资源的方式,以节约用水。

水资源利用:确保工厂有充足的水资源供应,用于发酵过程和清洁工作。

建立合适的供水系统,并考虑循环利用水资源的方式,以节约用水。

- 环境控制:确保工厂的环境符合酸菜发酵的要求。

控制温度、湿度和通风,以营造适宜的发酵条件。

环境控制:确保工厂的环境符合酸菜发酵的要求。

控制温度、湿度和通风,以营造适宜的发酵条件。

- 卫生措施:建立有效的卫生措施,包括定期清洁和消毒工作区域、设备和。

培训员工遵守卫生标准,并严格执行食品安全措施。

卫生措施:建立有效的卫生措施,包括定期清洁和消毒工作区域、设备和容器。

培训员工遵守卫生标准,并严格执行食品安全措施。

- 排放处理:考虑废水和废物的处理方法,确保符合环保标准。

设计合适的废物处理系统,并执行相应的废物分类和处理措施。

年产15万吨味精工厂发酵车间设计

味精是一种广泛应用于食品工业中的调味品,它的生产需要借助发酵车间进行。

下面是一份关于年产15万吨味精工厂发酵车间的设计方案。

一、车间概况该车间用于味精的发酵生产工艺,设计年产能为15万吨。

车间总面积约为3000平方米,包括生产区、辅助区和办公区。

生产区面积占整个车间的70%,主要包括原料处理区、发酵罐区、发酵辅助设施和发酵后处理区。

辅助区面积约为20%,包括洗涤区、消毒区、贮存区等。

办公区面积约为10%,包括办公室、实验室、检测室和员工休息室等。

二、生产工艺味精的生产主要分为四个步骤:原料处理、发酵、发酵后处理和包装。

1.原料处理:将所需原料送入原料仓库,并通过输送带、输液装置等设备投放到原料处理区。

在该区域进行除杂、清洗、破碎等工序,确保原料质量符合要求。

2.发酵:原料经过处理之后,送入发酵罐区进行发酵。

该区域设有多个发酵罐,每个发酵罐配备搅拌装置、恒温控制装置等。

发酵过程中需要控制温度、pH值、溶氧量和搅拌速度等参数,以保证发酵效果。

3.发酵后处理:发酵结束后,将发酵液送到发酵后处理区进行进一步处理。

处理包括分离、过滤、洗涤等工序,将发酵液中的固体物质和杂质去除,得到纯净的发酵物。

4.包装:经过发酵后处理的发酵物,将被送入包装区进行包装。

包装方式可以根据需求选择,常见的有散装、袋装和瓶装等。

三、车间设施和布局1.原料处理区:设备包括输送带、输液装置、清洗设备和破碎机等。

2.发酵罐区:设有多个发酵罐,每个发酵罐的容量应根据年产能计算确定。

每个发酵罐都应配备搅拌装置、恒温控制装置、溶氧量检测装置等设备。

3.发酵辅助设施:包括发酵液输送设备、发酵液分离装置、过滤装置、洗涤装置等。

4.发酵后处理区:配备固液分离设备、过滤设备和洗涤设备等。

5.包装区:根据包装方式需要配备相应的包装设备,如散装输送装置、袋装设备和瓶装设备等。

6.辅助区:包括洗涤区、消毒区、贮存区等。

在洗涤区和消毒区,应配置专门的清洁和消毒设备。

年产10万吨赖氨酸建设项目可行性研究报告

一、项目背景和意义赖氨酸是人体必需的氨基酸之一,对于人体健康发育和免疫系统的正常运转起到至关重要的作用。

赖氨酸的市场需求量逐年增长,目前市场上赖氨酸产品供不应求,进口依赖度较高。

因此,建设年产10万吨赖氨酸的生产项目,具有巨大的市场潜力和经济价值。

二、市场分析赖氨酸市场需求量大,且不断增长。

国内外赖氨酸市场呈现供不应求的格局,尤其是在食品、医药、饲料等行业,其需求强劲。

目前,国内赖氨酸市场上的产品主要依赖进口,进口价格偏高,因此,自主生产赖氨酸势在必行。

考虑到市场潜力和当前缺口,建设年产10万吨赖氨酸的项目具有较好的经济前景。

三、技术可行性赖氨酸生产技术相对成熟,通过发酵技术可以较为高效地生产赖氨酸。

该项目可以采用厌氧发酵法,利用相应的微生物资源进行生产,具有较高的产量和纯度,并且能够有效降低生产成本。

此外,通过改进工艺和优化装置,可以进一步提升赖氨酸的生产效率和产品质量。

四、经济可行性1.投资估算:根据年产10万吨赖氨酸的设计要求,该项目总投资约为X亿元,包括设备购置、场地建设、原料采购等费用。

2.收益预测:根据市场需求和定价,每吨赖氨酸的售价为X万元。

假设年销量为10万吨,年销售收入可达X亿元。

同时,考虑到生产成本和其他费用,预计年度盈利能达到X亿元。

五、环境可行性该项目涉及到发酵生产过程,需要合理处理废水和废气;同时需要明确合理的原料采购渠道,以减少对环境资源的影响。

在该项目实施过程中,需要建立相关的环保措施和技术,确保生产过程符合环保标准,减少环境污染。

六、风险分析1.技术风险:赖氨酸生产技术相对成熟,但在工艺改进和设备运行过程中仍存在一定风险,需要技术专家和工程师进行全程跟踪和指导。

2.市场风险:赖氨酸市场需求大,但市场竞争激烈,需防范潜在的市场风险,制定合理的市场营销策略,确保产品竞争力。

4.环境风险:需要建立良好的环境管理和保护措施,确保项目生产过程对环境的影响最小化。

综上所述,建设年产10万吨赖氨酸的项目具备较好的可行性。

2010级生物工程毕业设计(论文)题目

2009级生物工程毕业设计(论文)题目(46)1.毕业设计题目(共23人)指导老师:陈杏洲4人1.设计年产1万吨桃子酒的果酒厂2.设计年产5000吨李子酒的果酒厂3.设计年产1万吨全麦啤酒的啤酒厂4.设计年产100万吨8°淡色啤酒的啤酒厂指导老师:曾东方7人1-4千t/a赖氨酸发酵生产工艺流程设计(生工1班4人)5-7千t/a赖氨酸发酵生产工艺流程设计(生工2班3人)指导老师:张佑红4人以薯干粉为原料年产 3.0万吨无水柠檬酸工厂设计以玉米粉为原料年产3.0万吨无水柠檬酸工厂设计以薯干粉为原料年产3.2万吨一水柠檬酸工厂设计以玉米粉为原料年产 3.2万吨一水柠檬酸工厂设计指导老师:朱圣东8人1)年产1万吨赖氨酸发酵工厂设计2)年产2万吨赖氨酸发酵工厂设计3)年产3万吨赖氨酸发酵工厂设计4)年产4万吨赖氨酸发酵工厂设计5)年产5万吨赖氨酸发酵工厂设计6)年产6万吨赖氨酸发酵工厂设计7)年产8万吨赖氨酸发酵工厂设计8)年产10万吨赖氨酸发酵工厂设计2.毕业论文题目(共37人)指导老师:程波7人1、耐盐染料降解菌株的筛选与分子鉴定:3人2、蚕蛹深加工工艺研究:2人3、耐盐菌株的筛选及分子鉴定:2人指导老师:户业丽7人1、耐盐耐酚微生物的筛选及分子鉴定:2人2、高盐高COD废水的生物处理:2人3、鲟鱼多糖的提取纯化与表征:1人4、染料降解菌株的筛选与分子鉴定:2人指导老师:吕中7人功能化纳米白藜芦醇的制备及生物活性研究2人纳米氧化锌/壳聚糖水凝胶生物活性研究2人纳米氧化铋抗菌活性研究(3人)指导老师:胡国元8人植物提取物对烟草烟草病原真菌孢子的抑制活性研究(王盼军)植物提取物对烟草烟草病原真菌抑菌作用的稳定性研究(张露允)植物提取物对烟草病原真菌菌丝形态影响研究(吴林)植物提取物对烟草赤星病和黑胫病的控制效果研究植物抗菌活性物质的分离与活性测定香菇发酵液的抗菌活性研究香菇精制备技术研究金针菇精制备技术研究指导老师:张佑红4人利用原核表达系统表达猪圆环病毒的ORF1蛋白的研究林可霉素分子印迹聚合物吸附特性的研究林可霉素分子印迹聚合物吸附动力学的研究苜蓿银蚊夜蛾核型多角体病毒Gp64蛋白的纯化指导老师:谌颉4人1、粘质沙雷氏菌的生物量检测方法方法及生长曲线测定2、氧传输对粘质沙雷氏菌代谢的影响3、粘质沙雷氏菌发酵过程优化:种子的培养策略4、粘质沙雷氏糖代谢与灵菌红素合成的关系2.宜化模式题目(共4人)指导老师:刘艳萍4人1.单克隆抗体药物的细胞学筛选2.单克隆抗体药物体外方法建立3.微生物菌剂萌发条件研究4.Bt油悬剂助剂筛选3.自主实习(共0人)。

微生物发酵生产赖氨酸的研究进展

微生物发酵生产赖氨酸的研究进展江津津;韩明;郑玉玺;陈林;彭少洪;陈烽华【摘要】赖氨酸是用发酵法生产的一种人体及动物必需氨基酸,被广泛地用于医药、营养食品和饲料等方面。

文章概括了近几年用全球微生物发酵生产赖氨酸的概况,并介绍了由基因重组、基因扩增的方法,包括用可检测识别的染色体DNA重组,利用可检测识别的杂交质粒进行目的基因重组,用PCR技术扩增目标基因的重组等生物技术进行的赖氨酸生产菌株的研究进展。

对ε-聚赖氨酸这种新型防腐剂、乳化剂、食疗剂的微生物发酵生产菌的选育及其生产和应用进行了综述。

%Lysine is produced by fermentation. It is a kind of essential amino acid of human and animal and is widely used in medicine, nutrition, food and feed, etc. This paper summarizes the recent global microbial fermentation production of arginine and introduces lysine method such as gene recombination, gene amplification, which includes detection and recognition of chromosome DNA recombination, recombinant plasmid with hybridization detection and recognition, etc. It also summarizes the breeding of microbial fermentation of bacteria on polylysine and its application in food industry.【期刊名称】《广州城市职业学院学报》【年(卷),期】2014(000)004【总页数】4页(P67-70)【关键词】发酵工程;ε-聚赖氨酸;发酵工程菌【作者】江津津;韩明;郑玉玺;陈林;彭少洪;陈烽华【作者单位】广州城市职业学院食品系,广东广州510405;广州城市职业学院食品系,广东广州510405;广州城市职业学院食品系,广东广州510405;广州城市职业学院食品系,广东广州510405;广州城市职业学院食品系,广东广州510405;广州城市职业学院食品系,广东广州510405【正文语种】中文【中图分类】TS202.3现代发酵工程包括微生物资源开发利用;微生物菌种的选育、培养;固定化细胞技术;生物反应器设计;发酵条件的利用及自动化控制;产品的分离提纯等技术[1,2]。

发酵罐设计原则

(1)通过冷却水带走的热量进行计算 根据工艺 设计的要求,选定同类型的发酵罐,于气温最 热的季节,选择主发酵期产生热量最快最大的 时刻,测定冷却水进口的水温及冷却水出口的 水温,并测定此时每小时冷却水的用量,按下 式计算单位体积发酵液每小时传给冷却器的最 大热量。

(一)、设计内容和步骤: 设备本体的设计:

• 罐体的设计

筒体的设计、计算 封头的设计、计算 罐体压力试验时应力校核及容积验算

• 附件的设计选取

接管尺寸的选择 法兰的选取 开孔及开孔补强 人孔及其它 传热部件的计算 挡板、中间支承、扶梯的选取

搅拌装置的设计:

• • • • • • • 传动装置的设计、 搅拌轴的设计、 联轴器的选取、 轴承的选取及其轴承寿命的核算、 密封装置的选取、 搅拌器的设计、 搅拌轴的临界转速。

• 冷却排管的传热系数可按下式计算:

计算题:一个年生产10万吨赖氨酸的发酵工厂,发酵产酸水 平为15%,提取总收率为90%,年生产时间为300天, 发酵周期为48小时,洗罐准备时间为24小时,设发酵罐 的装罐系数为80%,发酵罐的容积为300m3。 问: 1、该工厂每日产量是多少? 2、每日所需要的发酵液量是多少? 3、每日所需要的发酵罐容积为多大? 4、生产10万吨赖氨酸需要发酵罐a hb )

• 液柱高度:

H L H 0 ha hb 式中 :装料高度与圆柱部分 高度的比例

(二)、附属结构的计算

• 挡板数量和尺寸计算

年产10000吨柠檬酸发酵工厂设计

年产10000吨柠檬酸发酵工厂设计一、本文概述本文旨在详细阐述一个年产10000吨柠檬酸发酵工厂的设计方案。

柠檬酸作为一种重要的有机酸,广泛应用于食品、医药、化工等多个领域。

随着市场对柠檬酸需求量的不断增长,设计一座高效、环保、可持续的柠檬酸发酵工厂显得尤为重要。

本文将围绕工厂设计的总体思路、工艺流程、设备选型、节能减排等方面进行深入探讨,以期为相关行业的工厂设计和生产实践提供有益的参考。

本文将首先介绍柠檬酸发酵工厂设计的总体思路,包括工厂规模、产品定位、工艺流程选择等。

随后,将详细阐述柠檬酸发酵的工艺流程,包括原料预处理、菌种培养、发酵过程控制、产物提取与纯化等关键环节。

在设备选型方面,将重点介绍发酵罐、离心机、蒸发器等核心设备的选择依据和技术要求。

本文将关注节能减排技术在柠檬酸发酵工厂中的应用,探讨如何降低能耗、减少废水排放,提高工厂的环保水平和经济效益。

通过本文的研究和探讨,期望能为柠檬酸发酵工厂的设计和建设提供一套科学、合理、可行的方案,为推动柠檬酸产业的可持续发展做出贡献。

二、工厂总体设计在年产10000吨柠檬酸发酵工厂的总体设计中,我们主要考虑的是生产流程的顺畅、设备布局的合理、环境保护以及经济效益。

工厂选址应靠近原料产地,以降低运输成本,并考虑环保法规的制约,确保工厂不会对周边环境产生不良影响。

工厂内部布局需以生产流程为主线,确保原料的输入、产品的输出以及中间过程的处理都能高效、有序地进行。

发酵车间、提取车间、精制车间和包装车间等主体生产区域的布局应紧凑,同时考虑通风、照明、温度控制等因素,确保员工能在舒适的环境中工作。

仓库、配电房、锅炉房等辅助设施也应合理规划,以支持生产活动的顺利进行。

在环保设计方面,我们采用先进的污水处理设备,确保废水排放符合国家标准。

同时,工厂内设置废气处理装置,以减少对大气的污染。

工厂还配备噪音控制设备,降低噪音对周边环境的影响。

经济效益方面,我们通过优化生产流程、提高设备利用率、降低能耗等措施,确保工厂的盈利能力。

赖氨酸可行性研究报告

年产1万吨赖氨酸生产项目可行性研究报告一、项目概要1、项目名称:赖氨酸生产项目2、项目主管单位:新企责任有限公司3、项目区范围:山东省莱西市4、项目建设宗旨:以赖氨酸为主打产品,采用新技术及新设备生产低成本高品质赖氨酸产品,利用价格及地理优势打入市场后发展成为多元化氨基酸生产基地,满足国内对高质量营养药用氨基酸的巨大需求。

同时不断进行技术创新,完善既有产品,开发具有自主知识产权的生产技术及设备,打造强势民族品牌。

5、项目建设内容:新建年产赖氨酸10000t生产线6、项目总投资:1.5亿元二、项目概况在国际上被称作“万岁产业”的氨基酸产业,有着广泛阔的发展前景,然而我国的氨基酸产业似乎在“风雨飘摇”中迈着艰难的步伐。

在日前召开的国内氨基酸企业首次高峰会议——全国氨基酸重点生产企业座谈会上,与会代表指出,国内氨基酸行业洗牌已在所难免。

氨基酸的用途比较广,每年全球需求量达到100多万吨。

在我国,氨基酸产业发展虽然很快,但是对于一些要求较高的药用氨基酸及其衍生物的需求还十分巨大,许多产品还得依靠国外进口,行业前景非常不错。

可是,我国氨基酸产业的表现却差强人意,主要表现在两个方面:一是无序竞争;二是技不如人。

无序竞争市场乱我国氨基酸保健品生产企业众多,但规模都很小,工艺相对落后。

许多产品仅仅停留在实验室阶段,还不能直接转化为生产力,每年总产值仅约5亿元,与全球氨基酸总产值数百亿美元相比微不足道。

国内市场秩序较为混乱,主要表现在价格上的无序竞争、企业间侵权的事情时有发生、市场上以次充好等。

近年来虽然氨基酸行业原料药领域受到的价格波动不大,但注射液和保健品领域价格的无序竞争比较严重,有不少品种近三四年来价格下滑幅度都在30%以上。

许多进口的氨基酸产品其实国内企业也能生产,但在终端的销售价格上却相差很大。

每吨氨基酸的市场价格已经从去年3月的3万元左右降到了如今的1万多元,下降了50%~60%,因此目前国内整个氨基酸行业都面临亏损。

年产一万吨发酵乳品工厂设计凝固型酸奶生产车间设计

年产一万吨发酵乳品工厂设计凝固型酸奶生产车间设计一、本文概述本文旨在探讨年产一万吨发酵乳品工厂的设计方案,特别关注凝固型酸奶生产车间的详细规划。

随着消费者对健康饮食的日益关注,发酵乳制品市场呈现出快速增长的态势。

作为发酵乳制品中的一种,凝固型酸奶以其独特的口感和营养价值受到了广大消费者的喜爱。

因此,构建一个高效、稳定、符合卫生标准的凝固型酸奶生产车间,对于满足市场需求、提升产品质量、保障食品安全具有重要意义。

本文将从工厂整体布局、生产车间设计、工艺流程规划、设备选型与配置、辅助设施安排等方面,全面阐述年产一万吨发酵乳品工厂的设计方案。

其中,凝固型酸奶生产车间的设计将作为重点,详细介绍车间的工艺流程、设备配置、生产线布局、卫生控制等方面的内容。

通过本文的阐述,旨在为发酵乳品工厂的设计和建设提供有益的参考和借鉴,推动发酵乳制品行业的健康发展。

二、工厂总体设计概述在年产一万吨发酵乳品工厂的设计中,凝固型酸奶生产车间是核心组成部分。

总体设计需要全面考虑生产工艺流程、设备配置、车间布局、环保要求、安全卫生标准以及未来扩展的可能性。

我们的目标是构建一个高效、节能、环保、安全的生产环境,确保产品质量的稳定性和生产效率的最优化。

车间布局应遵循工艺流程的顺序性和连贯性,确保原材料从进入车间到最终产品输出的整个过程顺畅无阻。

同时,要合理划分不同功能区,如原料存储区、预处理区、发酵区、凝固区、包装区、成品存储区等,各区域之间应有明确的界限和适当的隔离,以防止交叉污染。

设备配置要满足生产工艺的需要,并考虑设备的先进性、稳定性和易维护性。

发酵罐、凝固设备、包装机等关键设备应选用行业内知名品牌,确保产品质量和生产效率。

同时,设备的布局应合理,便于操作和维护,减少人工干预,提高自动化水平。

环保和安全卫生是车间设计的重要考量因素。

我们应采用先进的环保技术,确保废水、废气等污染物的达标排放。

同时,车间内应设置严格的卫生管理制度,确保生产环境的清洁和产品的安全卫生。

年产50吨螺旋霉素发酵车间设计-毕业论文

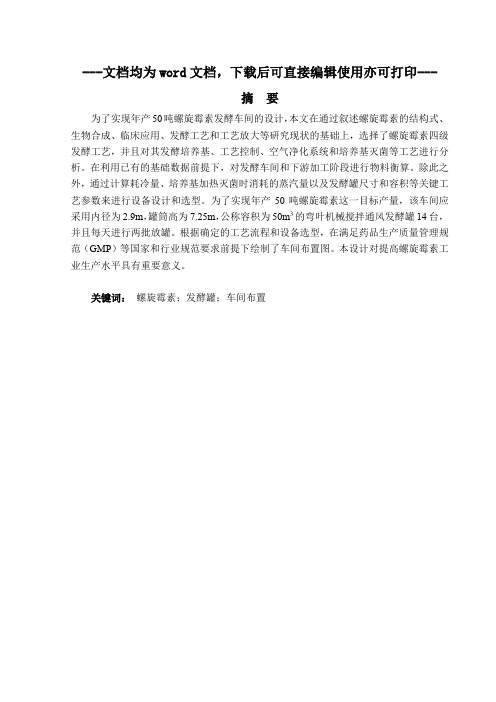

---文档均为word文档,下载后可直接编辑使用亦可打印---摘要为了实现年产50吨螺旋霉素发酵车间的设计,本文在通过叙述螺旋霉素的结构式、生物合成、临床应用、发酵工艺和工艺放大等研究现状的基础上,选择了螺旋霉素四级发酵工艺,并且对其发酵培养基、工艺控制、空气净化系统和培养基灭菌等工艺进行分析。

在利用已有的基础数据前提下,对发酵车间和下游加工阶段进行物料衡算。

除此之外,通过计算耗冷量、培养基加热灭菌时消耗的蒸汽量以及发酵罐尺寸和容积等关键工艺参数来进行设备设计和选型。

为了实现年产50吨螺旋霉素这一目标产量,该车间应采用内径为2.9m,罐筒高为7.25m,公称容积为50m3的弯叶机械搅拌通风发酵罐14台,并且每天进行两批放罐。

根据确定的工艺流程和设备选型,在满足药品生产质量管理规范(GMP)等国家和行业规范要求前提下绘制了车间布置图。

本设计对提高螺旋霉素工业生产水平具有重要意义。

关键词:螺旋霉素;发酵罐;车间布置Annual production of 50 tons of spiramycin fermentation workshopdesignAbstractIn order to realize the design of a 50-ton annual spiramycin fermentation plant, this paper chose spiramycin four-stage fermentation based on the research status of spiramycin's structural formula, biosynthesis, clinical application, fermentation process and process amplification Process, and analyze its fermentation medium, process control, air purification system and medium sterilization process.Under the premise of using the existing basic data, the material balance is calculated for the fermentation plant and the downstream processing stage.In addition, equipment design and type selection are carried out by calculating key process parameters such as cooling consumption, steam consumption during heating and sterilization of the culture medium, and size and volume of the fermentation tank.In order to achieve the target output of 50 tons of spiramycin per year, the workshop should use 12 mechanically stirred and ventilated fermentation tanks with an inner diameter of 2.9m, a tank height of 7.25m and a nominal volume of 50m3 ,and place the tanks in two batches every day. According to the determined process flow and equipment selection, draw the workshop layout drawing on the premise of meeting the requirements of national and industry standards such as pharmaceutical production quality management regulations (GMP). This programming is of excellent importance for enhancing the industrial productivity level of spiramycin.Keywords: Spiramycin;Fermentation tank;Workshop layout目录1前言 (1)1.1螺旋霉素 (1)1.1.1螺旋霉素的结构式与组份 (1)1.1.2螺旋霉素的作用原理和临床应用 (1)1.1.3螺旋霉素的生物合成 (2)1.2螺旋霉素发酵工艺研究 (3)1.2.1高产菌种选育 (3)1.2.2培养基的主要成分研究 (3)1.2.3发酵工艺的控制研究 (4)1.3螺旋霉素发酵工业放大研究 (4)1.3.1发酵罐设计 (4)1.3.2发酵过程优化和放大 (5)1.4选题目的及意义 (5)2螺旋霉素生产工艺选择 (5)2.1工艺简述 (6)2.1.1配料工段 (6)2.1.1螺旋霉素发酵 (7)2.1.2空气净化 (8)2.1.3灭菌 (8)3工艺计算 (9)3.1工艺计算基本数据 (9)3.2物料衡算 (9)3.2.1发酵过程的物料衡算 (9)3.2.2下游加工时的物料衡算 (11)3.3发酵罐工艺计算 (12)3.3.1发酵罐容积和台数确定 (12)3.3.2发酵罐尺寸和容积计算 (13)3.4耗冷量计算 (14)3.4.1工艺耗冷量 (14)3.4.2非工艺耗冷量 (15)3.5培养基灭菌过程蒸汽消耗量计算 (16)3.5.1直接加热时消耗的蒸汽量 (16)3.5.2保温阶段时消耗的蒸汽量 (17)3.5.3每批次所消耗的蒸汽量 (17)4设备设计与选型 (17)4.1发酵罐设计 (18)4.2泵 (18)5车间布置 (19)5.1车间布置基本原则 (20)5.2一般生产区 (20)5.3洁净区 (20)5.3车间布置图 (21)6设计总结 (22)参考文献 (23)谢辞 (25)附录 (26)1前言1.1螺旋霉素1.1.1螺旋霉素的结构式与组份螺旋霉素[1](SPM)是16元大环内酯类抗生素,由法国的Rhone在从生二素链球菌代谢物中分离所得。

年产1200吨赖氨酸车间发酵工艺设计

年产1200吨赖氨酸车间发酵工艺设计以年产1200吨赖氨酸车间发酵工艺设计为标题,本文将详细介绍赖氨酸的发酵工艺设计。

一、赖氨酸的概述赖氨酸是一种重要的氨基酸,广泛应用于食品、饲料、医药等领域。

由于其市场需求量大,发酵工艺设计的合理性对于提高产量和质量至关重要。

二、原料准备1. 碳源:选择适宜的碳源是发酵工艺设计中的重要一环。

常见的碳源有葡萄糖、玉米粉等。

根据工艺要求和成本考虑,选择合适的碳源。

2. 氮源:氮源对于赖氨酸的生产也非常重要。

常用的氮源有酵母粉、玉米浆等。

选择适当的氮源可以提高赖氨酸的产量和纯度。

3. 矿盐和微量元素:赖氨酸的发酵过程中需要添加适量的矿盐和微量元素,以维持微生物的生长和代谢活性。

三、菌种选用菌种的选用直接关系到发酵工艺的效果。

在赖氨酸的生产中,一般选用赖氨酸高产菌株,如大肠杆菌、突变菌株等。

菌株的选用需要综合考虑产量、稳定性、抗性等因素。

四、发酵工艺设计1. 发酵罐选择:根据年产量要求,选择适当规模的发酵罐。

一般使用不锈钢罐体,具备良好的密封性和耐腐蚀性。

2. 发酵条件控制:控制适当的温度、pH值、溶氧量等参数,以提供良好的生长环境。

一般来说,赖氨酸的发酵温度为30-37摄氏度,初始pH值为6.5-7.0。

3. 发酵培养基配方:根据菌株的需求和发酵工艺的要求,合理配比培养基,确保碳源、氮源、矿盐等成分的含量均衡。

4. 发酵过程控制:通过添加适量的发酵增产剂、发酵抑制剂等,调节菌株的代谢途径,提高产量和纯度。

5. 发酵时间控制:根据菌株的特性和工艺要求,控制发酵时间,以获得最佳的产量和质量。

五、发酵产物提取和纯化发酵结束后,需要对产物进行提取和纯化,以获得高纯度的赖氨酸。

常用的提取方法有酸沉淀法、离子交换法等。

纯化过程中,可采用过滤、浓缩、结晶等方法,去除杂质,提高赖氨酸的纯度。

六、工艺优化和控制策略发酵工艺设计的优化是提高产量和质量的关键。

通过不断调整和改进工艺参数,如温度、pH值、培养基配方等,以及采用先进的自动化控制系统,可以实现工艺的稳定控制和优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第1章引言2研究背景2 设计的任务及主要设计内容3 设计的规模及产品3工艺技术参数3 生产基础数据3种子培养基4发酵培养基4第2章厂址的选择5 厂址选择的重要性5 厂址选择的原则5第3章工厂总平面设计7 总平面设计内容7 总平面设计的原则7 工厂建筑物面积设计8第4章赖氨酸生产工艺8 赖氨酸生产工艺8 赖氨酸生产工艺概述8 工艺的选择:9 原料预处理及淀粉水解糖制备原料的预处理12 淀粉水解糖制备12 工艺操作规程12 种子扩大培养及赖氨酸发酵13 总体情况13车间操作规程1312第5章物料衡算和能量衡算15 发酵车间的物料衡算15 发酵液量15发酵液配制需糖量16 二级种子液量16 二级种子培养液所需糖量16 生产一周期赖氨酸需总糖量16耗用淀粉的原料量16 发酵培养基硫酸铵耗用量16 二级种子硫酸铵耗用量16玉米浆耗用量16 磷酸二氢钾耗用量16 硫酸镁耗用量16 碳酸钙用量16 苏氨酸钠耗用量16 物料衡算总量16赖氨酸发酵车间的能量衡算17 蒸汽消耗量计算: 17 冷却水消耗量计算18 第6章设备选型错误!未定义书签。

发酵罐的选择错误!未定义书签。

种子罐的选择错误!未定义书签。

搅拌器轴功率的计算错误! 未定义书签发酵罐搅拌器错误!未定义书签。

种子罐搅拌器错误!未定义书签。

贮罐计算错误! 未定义书签。

配料罐的计算错误!未定义书签。

发酵罐配料罐错误!未定义书签。

种子罐配料罐错误! 未定义书签。

离心机计算错误! 未定义书签。

主要设备一览表错误!未定义书签。

第7章环境保护与安全生产错误!未定义书签。

概述错误!未定义书签。

治理标准如下:错误!未定义书签。

环保设计错误! 未定义书签。

三废处理错误! 未定义书签。

废气的处理错误! 未定义书签。

废水的处理错误! 未定义书签。

废渣的处理错误! 未定义书签。

第一章引言研究背景赖氨酸,2, 6-二氨基己酸。

蛋白质中唯一带有侧链伯氨基的氨基酸。

L-赖氨酸是组成蛋白质的常见20 种氨基酸中的一种碱性氨基酸,是哺乳动物的必需氨基酸和生酮氨基酸。

在蛋白质中的赖氨酸可以被修饰为多种形式的衍生物。

广泛存在于动植物蛋白质中,共含量以干酪素中最高,玉米胶蛋白中最少。

过去一般都自血粉中提取赖氨酸(猪血粉中赖氨酸含量约9—10 舶)。

但采用这种方法,需用酸将蛋白质水解后,再进一步用树脂分离提取,工艺比较复杂,其产量受到了限制,用途不能扩大。

自1960 年日本用营养缺陷型的谷氨酸菌种直接发酵生产赖氨酸以来,产量有大幅度地增加,目前世界上赖氨酸的年产量已达到20,000—30,000 吨,在氨基酸生产中占第三位,仅次于年产200, 000吨的谷氨酸与年产60, 000 —70, 000吨的di—蛋氨酸(合成法生产)。

日本的赖氨酸年产量约为15,000吨,其他如美国,法国,西德,意大利及巴西等国也有生产。

1977年,日本东丽公司以合戍的氨基己内酰氨为原料, 用酶法生产I—赖氨酸已投入生产,赖氨酸被广泛地用于饲料、营养食品,食品强化剂及医药等方面,预计今后赖氨酸的产量还将有更大幅度地提高。

我国赖氨酸市场呈现出的几个比较突出的特点:(一)赖氨酸价格波动大,历史上两次冲向新高尽管赖氨酸生产厂家数量有大幅度增加,但赖氨酸市场价格并没有因此而相对平稳。

价格波动大:历史上两次冲向高位。

2004 年中国赖氨酸市场价格由15 元/公斤暴涨到50 元/ 公斤。

当时一是由于赖氨酸国内与国际市场价格到挂,欧美市场价格比国内市场价格高出很多,导致进口酸到货量比去年同期大幅下降,同时也吸引了国产酸出口到国际市场,国内货源紧张,二是由于美国大豆暴涨,从而导致了今年3、4 月份国内市场赖氨酸34 元/公斤的价格。

(二)赖氨酸市场用量逐年增大据统计,国内赖氨酸用量每年以30%以上的速度递增。

2000年国内赖氨酸的消费总量为7 万吨,2003年便达到了万吨,2004 年将远远超过2003年的水平,预计将达到18 万吨左右。

2004 年用量之所以大幅度增加,一个重要原因是大成65%的赖氨酸硫酸盐的大量集中投放市场,并以与高含量赖氨酸相比自身所具有的明显的价格优势,有利于饲料企业降低生产成本,增强产品竞争力,因此,65%的赖氨酸硫酸盐刚刚上市就占据了很大的市场份额,并大大地提高了赖氨酸消费总量。

设计的任务及主要设计内容赖氨酸生产全过程可划分为四个阶段:(1)培养基的配置;(2)菌种的扩大培养及赖氨酸发酵;(3)赖氨酸的提取与纯化;本设计的任务是对一个年产50吨赖氨酸厂的工艺设计,主要是赖氨酸的发酵阶段设计。

设计的内容包括工艺流程:物料能量衡算;设备计算机选型;工艺设置及车间设计;主要设备工艺设计;等等。

设计的规模及产品设计生产规模为年产50 吨赖氨酸厂的发酵提取工段,成品为赖氨酸。

工艺技术参数[1]生产基础数据生产规模:50 吨/年生产方法:使用大肠杆菌的赖氨酸缺陷型菌株、直接发酵法、生产天数:300 天/ 年倒灌率:1%生产周期:72 小时赖氨酸提取率:80%种子培养基一级种子培养培养基:葡萄糖%;(NH4)2S %;K2HP04 0.1%;玉米浆1-2%;豆饼水解液1-2%; MgSQ7H20 . 05%;尿素%;在压力下灭菌15min。

培养条件:以1000ml三角瓶装200ral,摇床为冲程76ml,频率100-120" min。

30-32C 培养]5—16ho二级种子培养培养基:除以淀粉水解糖代替葡萄糖外,其余同一级种子培养基。

培养条件:温度30—320C,通风量1 :(m3/m3,min),搅拌转速约200r/min ,培养时间:8—11ho根据发酵罐规模,必要时采用三级种子培养,其培养基和培养条件基本上与二级种子相同。

发酵培养基[2]培养基是供给赖氨酸产生菌生长、繁殖和合成赖氨酸的营养物质。

培养基成分和配比的合适与否对菌的生长繁殖、赖氨酸合成、副产物生成,赖氨酸提取、精制,乃至产品质量都有很大的影响。

赖氨酸发酵是由赖氨酸产生菌、发酵培养基、工艺条件及发酵罐等几方面相互密切配合的结果。

单就培养基来说,良好的培养基配比可以使生产菌充分发挥生物合成能力,达到最大的生产效果。

倘若培养基组成、配比或原料不合适,发酵效果就很差。

所以必须重视培养基组成。

发酵培养基成分大致分为碳源、氮源、生长因子、无机盐和微量元素等。

作为这些成分来源的原料的选择,既要考虑到菌体的生长繁殖的营养要求,更重要的要考虑到有利于大量积累赖氨酸,还要注意原料来源丰富,价格便宜,发酵周期短,对产物提炼无妨碍黄色短杆菌AIII 发酵培养基的组成葡萄糖15%玉米浆1%豆饼水解液2%硫酸铵2%磷酸氢二钾%硫酸镁%PH第二章厂址的选择厂址选择的重要性厂址选择是基本建设前期工作的重要一环。

在工厂设计中具有明显的政治经济技术的意义。

厂址选择不仅关系到建厂过程中能否以最省的投资费用,按质按量按期完成工厂设计中所提出的各项指标,而且对投产后的长期生产、技术管理和发展远景,都有着很大的影响,并同国家地区的工业布局和城市的规划有着密切的关系。

厂址概述厂址选择的总原则[3]:(1)、厂址的位置要符合城市规划(供气、供电、给排水、交通运输、职工文化生活、商业网点 ...... )和微生物发酵工厂对环境的特殊要求。

(2)、厂址的地区要接近原料、燃料基地和产品销售市场,还要接近水源和电源。

(3)、具有良好的交通运输条件。

(4)、场地有效利用系数较高,并有远景规划的最终总体布局。

(5)、有一定的基建施工条件和投产后的协作条件。

(6)、厂址选择要有利于三废处理,保证环境卫生。

1、工厂应接近原料的产地或转运地赖氨酸生产的主要原料是玉米淀粉,应选择在靠近原料产地或转运港口的周边,便于组织原料。

此厂址选择方案:将此工厂建在郑州郊区,郑州边缘三分之二是农村,并且河南也是玉米主产地之一,原料来源极其广泛,价格低廉,剩下了大量的运输费用。

郑州是全国的交通枢纽,这对产品外运带了方便。

设在此地既接近原料产地有接近转运地。

2、水源和水质必须有保证发酵工厂的用水量是较大的,而郑州不算是缺水区,水源通过地下深井取水,地下水化学类型为重碳酸钙镁型中质软水,矿化度为s|,地下水充足,上游无污染源.在生产过程中注意水的循环利用。

3、交通运输方便发酵工厂的运输较重,原材料、燃料及产成品的运输量很大,应选择陆路和水路交通都较便利的地方,便于原料和燃料的进厂,在郑州采用陆路主要是考虑产品的外输。

4、必须有充足的电力保证5、地质条件必须符合要求发酵工厂有许多的大设备如发酵罐蒸馏塔等,对厂区的地耐力有一定的要求。

而郑州属于中原地带,一般地方都能符合要求。

6、有较好的废糟处理条件工厂每天要排放大量的废糟,应用环保治理措施后,还要准备处理后的糟液的去向。

可以把废糟用作肥料,也可以密闭发酵产生沼气,以供日常生活加热食用热量。

7、所选建厂址郑州的地理自然条件郑州位于河南省中部偏北,黄河中游南岸。

介于东经112°2'〜114° 14',北纬34°6'〜34°8'之间。

西南部为嵩山山脉,西北沿黄河为岳山、广武山丘陵地带,东部是黄淮平原。

境内有大小河流35 条,分属于黄河和准河两大水系,流域面积分别是2132 平方公里和5313平方公里。

属北温带大陆性气侯,年平均气温14. 4C,最高气温43 C,最低气温一179C。

年平均降雨量为640. 9毫米。

郑州属暖温带大陆性气候,年平均气温摄氏度,降雨量640 毫米,大部分集中在七、八、九三个月。

绿化覆盖率达%,被誉为"中原绿城"。

郑州气候温和,四季分明。

年平均气温14。

3C。

七月份最热,月平均气温27。

3C。

一月份最冷,月平均气温为-0. 2C。

项目建设地点选择在郑州市,其自然条件总结为下表:年平均气温C历年平均最高气温38 C历年平均最低气温C最热平均相对湿度85% 最冷平均相对湿度75% 年平均气压夏季平均气压年均风速s 年均降水量日最大降水量第三章工厂总平面设计总平面设计内容[3]平面布置设计平面布置是总平面布置中的必要内容之一,布置时应根据厂址面积、地形、生产要求等方面,先进行厂区划分,然后合理确定全厂建筑物、构筑物、道路、管路管线及绿化美化设施等在厂区平面上的相对位置,使其适应生产工艺流程的要求,以便于生产管理和操作的需求。

.竖向布置根据地形、工艺要求确定厂区建、构筑物、道路、沟渠、管网的设计标高,使之相互协调,并充分利用厂区自然地势地形,减少土石方挖填量,使运输方便,排水顺利。

运输设计选择厂内外运送方式,分析厂内外输送量及厂内人流、物流组织管理问题。

管线综合设计根据工艺、水、汽、电等工程管线的专业特点,综合规定其地上.地下的各种管线的位置、占地宽度、标高及间距,使之布置经济.合理、整齐。