液相法制备纳米微粒定义

液相法制备纳米颗粒的机制.

液相法制备纳米颗粒的机制液相法是在液体状态下通过化学反应制备纳米材料方法的总称,又称为湿化学法或溶液法。

纳米材料的液相制备方法分为:沉淀法、溶胶-凝胶(Sol-Gel)法、水热法、化学还原法、化学热分解法、微乳液法、声化学法、电化学法和水中放电法等9种。

用液相化学法合成纳米颗粒能够较好地控制颗粒大小、形状和粒径分布。

为了充分利用化学法的优点,需要充分了解这种方法制备纳米颗粒的形成机制,这涉及到:晶体化学、热力学、相平衡以及反应动力学的基本原理。

从液相中生成固相颗粒,要经过成核、生长、凝结、团聚等过程。

1 液相中生成固相颗粒的机理1.1 成核为了从液相中析出大小均匀一致的固相颗粒,必须使成核和长大这两个过程分开,以便使已成核的晶核同步地长大,并在生长过程中不再有新核形成。

在纳米颗粒形成的最初阶段,都需要有新相的核心形成。

新相的形核过程可以被分为两种类型,即自发形核与非自发形核过程。

所谓自发形核指的是整个形核过程完全是在相变自由能的推过下进行的,而非自发形核则指的是除了有相变自由能作推动力之外,还有其他的因素起到了帮助新相核心生成的作用。

图1 析出固体时液相中溶质浓度随时间的变化情况如图1所示,在整个成核和生长过程中液相内与析出物相应的物质的量浓度是变化的。

在阶段Ⅰ浓度尚未达到成核所要求的最低过饱和浓度*min c ,因此无晶核形成。

当液相中溶液浓度超过*min c 后即进入成核阶段Ⅱ。

作为自发形核的例子,我们考虑一个从过饱和溶液中析出一个球形的固相核心的过程。

设新相核心的半径为r ,因而形成一个新相核心时体自由能将变化343C r G π∆,其中C G ∆为从溶液中析出单位体积晶核时伴随的自由能变化。

0ln C Tc G V c κ∆=- (1-1)上式还可以写成:()ln 1C TG s V κ∆=-+ (1-2)其中,c 为过饱和溶液的浓度;0c 为饱和溶液的浓度;V 晶体中单个分子所占的体积;()00s c c c =-是液相的过饱和度。

纳米微粒的制备-液相法-2010

4.2.4水热法

水热反应是高温高压下在水(水溶液)或水蒸气等流体中 进行有关化学反应的总称.

➢使液滴在游离于气相中的状态下进行热处理,这种方法是喷雾焙烧 法(spray baking method),

除此之外,还有其他方法。

喷雾干燥法

• 以镍、锌、铁的硫酸盐一 起作为初始原料之混合溶 液并进行喷雾就可制得粒 径为10~20m,由混合硫 酸盐组成的球状颗粒。若 将这种球状颗粒在 800~l000C进行焙烧就能 获得镍、锌铁氧体。

金属醇盐的制备

(3)金属氢氧化物、氧化物、二烷基酰胺盐与醇反 应,醇交换

M(OH)2 + 2ROH → M(OR)2 +2H2O ↑

除掉水分子,使平衡向右移动。

4.2.3 喷雾法

溶液通过各种物理手段进行雾化获得超微粒子的一种 化学与物理相结合的方法.

它的基本过程是溶液的制备、喷雾、干燥、收集和热 处理.其特点是颗粒分布比较均匀,但颗粒尺寸为亚 微米到l0μm.

如以Ti(OH)4胶体为前驱物,采用30mm430mm的管式高压 器,内加贵重金属内衬,高压器作分段加热,以建立适宜的 温度梯度(temperature gradient)。在300C纯水中加热反 应8h,用乙酸调至中性,用去离子水充分洗涤,再用乙醇洗 涤,在l00C下烘干可得到25nm的TiO2粉体。

中加NH4OH后便有Zr(OH)4和Y(OH)3的沉淀粒子缓慢形

成.反应式如下:

5. 纳米粒子制备(气相)-1

溅射法的优点

①不需熔融用坩埚,可避免污染; ②溅射靶材可为各种材料; ③能通入反应性气体合成化合物纳米微粒; ④特别适于合金纳米材料的制备; ⑤可用于制备纳米薄膜; ⑥靶材的表面积越大,原料原子的蒸发速度越 高,纳米微粒的产量越高。

5.1.4 流动液面上真空蒸镀法

激光的特点和优点: 各种不同功率和波长 的激光器均已商品化. 激光作为加热源, 具 有功率高,定向快速, 加热和冷却速率很高, 瞬间可以完成反应的 优点.

LICVD-Laser Induced Chemical Vapor Deposition 优点:粒子表面清洁、 粒径大小精确可控、 无粘结、粒度分布均 匀 可制备出粒径为几纳 米到几十纳米的非晶 态或晶态纳米颗粒。

5.1.7 激光诱导化学气相沉积

5.1 气相法制备纳米微粒

5.1.3溅射法(sputtering)

制备方法:用两块金属板 分别作为阳极和阴极,阴 极为蒸发用的材料,在两 电 极 间 充 入 Ar 气 ( 40250Pa),两电极间施加的 电压范围为0.3-1.5KV。由 于两电极间的辉光放电形 成了Ar正电离子,在电场 的作用下Ar离子冲击阴极 靶材表面,使靶材原子从 其表面蒸发出来形成超微 粒子 。

( 1 ) 可 制 备 Ag, Au, Pd, Cu,Fe,Ni,Co,Al,In 等超微 粒,平均粒径约3nm,而用 惰性气体蒸发法很难获得尺 寸这样小的微粒; (2)粒径均匀,分布窄; (3)填加表面活性剂减小 超微粒子的团聚,均匀地分 布在油中; (4)粒径的尺寸可控

流动液面上真空蒸镀法有以下优点:

激光加热的主要优点是激光光源在蒸发系统外,不受蒸发室 的影响;激光束能量密度高,温度梯度大,有利于纳米微粒 的快速凝聚,可制得粒径小、分布窄的高品质纳米微粒;调 节蒸发区的气氛压力,可以控制纳米微粒的粒径。

纳米材料的制备方法(液相法)

(2)雾化水解法

将一种盐的超微粒子,由惰性气体载入含有金属 醇盐的蒸气室,金属醇盐蒸气附着在超微粒的 表面,与水蒸气反应分解后形成氢氧化物微粒, 经焙烧后获得氧化物的超细微粒。

这种方法获得的微粒纯度高,分布窄,尺寸可控。 具体尺寸大小主要取决于盐的微粒大小。

例如高纯Al2O3微粒可采用此法制备: 具体过程是将载有氯化银超微粒(868一923K)的 氦气通过铝丁醇盐的蒸气,氦气流速为500— 2000 cm3/min,铝丁醇盐蒸气室的温度为395— 428K,醇盐蒸气压<=1133Pa。在蒸气室形成 以铝丁醇盐、氯化银和氦气组成饱和的混合气 体。经冷凝器冷却后获得了气态溶胶,在水分 解器中与水反应分解成勃母石或水铝石(亚微 米级的微粒)。经热处理可获得从Al2O3的超细 微粒。

• 金刚石粉末的合成

5ml CCl4 和过量的20g金属钠被放到50ml的高压釜中,质量比为Ni:Mn:Co = 70:25:5的Ni-Co合金作为催化剂。在700oC下反应48小时,然后的釜中冷却。 在还原反应开始时,高压釜中存在着高压,随着CCl4被Na还原,压强减少。 制得灰黑色粉末。

(A)TEM image (scale bar, 1 mm) (B) electron diffraction pattern (C) SEM image (scale bar, 60 mm)

§2.2 .1 沉淀法 precipitation method

沉淀法是指包含一种或多种离子的可溶性盐溶液, 当加入沉淀剂(如OH--,CO32-等)后,或在一定 温度下使溶液发生水解,形成不溶性的氢氧化 物、水合氧化物或盐类从溶液中析出,并将溶 剂和溶液中原有的阴离子除去,经热分解或脱 水即得到所需的化合物粉料。

ZrOCl2 2NH 4OH H 2O Zr(OH ) 4 2NH 4Cl

气相与液相法制备纳米材料

液相制备纳米材料的原理、方法、形成机理和结构液相法实在液体状态下通过化学反应制取纳米材料方法的总称,又称为湿化学法或溶液法。

现在,有各种各样的制备方法,文献中无公认一致的分类方法,相反还有些凌乱。

为清晰醒目,特点明显,便于理解。

这里将液相材料的纳米制备方法分为:沉淀法、溶胶-凝胶(sol-gel)法、水热法、化学还原法、化学热分解法、微乳胶法、声化学法、电化学法和水中放电法等中。

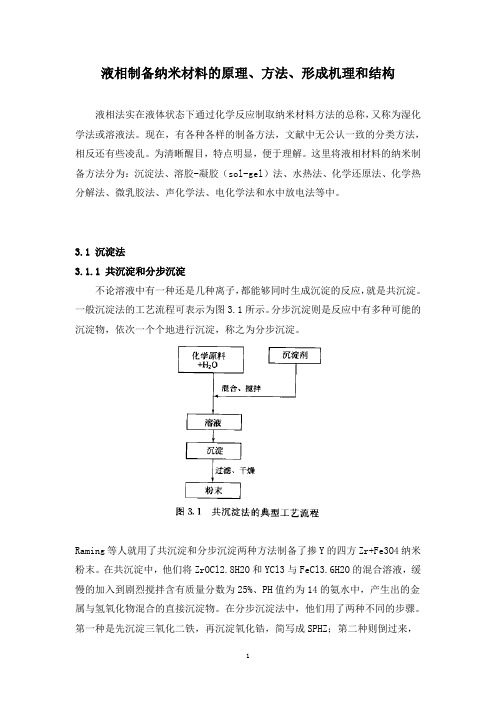

3.1 沉淀法3.1.1 共沉淀和分步沉淀不论溶液中有一种还是几种离子,都能够同时生成沉淀的反应,就是共沉淀。

一般沉淀法的工艺流程可表示为图3.1所示。

分步沉淀则是反应中有多种可能的沉淀物,依次一个个地进行沉淀,称之为分步沉淀。

Raming等人就用了共沉淀和分步沉淀两种方法制备了掺Y的四方Zr+Fe3O4纳米粉末。

在共沉淀中,他们将ZrOCl2.8H2O和YCl3与FeCl3.6H2O的混合溶液,缓慢的加入到剧烈搅拌含有质量分数为25%、PH值约为14的氨水中,产生出的金属与氢氧化物混合的直接沉淀物。

在分步沉淀法中,他们用了两种不同的步骤。

第一种是先沉淀三氧化二铁,再沉淀氧化锆,简写成SPHZ;第二种则倒过来,先沉淀氧化锆,再沉淀氧化铁,简写成SPZH。

第一种具体操作是,将八水氯酸锆和YCl3的水溶液加到碱性的悬浮着氧化铁粒子的溶液中,因此是先沉淀氧化铁,再沉淀氧化锆。

第二种分步沉淀则是将六水氯化铁水溶液加到悬浮有氧化锆粉末粒子的碱性溶液中,因此是先沉淀氧化锆,再沉淀氧化铁。

这两种分步沉淀中,都是在剧烈搅拌中,将酸性的金属离子加入到碱性的氨水中,在悬浮液中导致金属氢氧化物的爆炸式成核。

经水洗后,在100℃下干燥成胶状,再在500-700℃温度内煅烧2h,以得到完全的晶体物质。

3.1.2 均匀沉淀无论是在CP还是在SP中,由于沉淀剂在金属溶液中的加入,哪怕是沉淀剂加入量很少,并不断的搅拌,在局部溶液中的沉淀剂浓度都可以变得很高,于是这些地方就首先沉淀,使沉淀变得不均匀,必须在溶液中消除不均匀的沉淀,而使整个溶液中均匀的生成沉淀。

德方纳米液相法

德方纳米液相法

德方纳米液相法又称为德方纳米粉散形成法,是一种新型的化学合成方法。

它利用凝胶微球对溶液中的物质进行包覆和加工,从而获得纳米级物质。

此方法主要涉及到两个步骤。

首先,在该方法中,将溶液放入一个供水处理器,然后在其中添加化合物,从而产生所需的纳米材料。

接下来,该混合物需要通过旋转薄膜脱水机来去除多余的水分。

该机器将溶液转换为液态,并将其分散成许多细小的凝胶微球。

利用凝胶微球的优良性质,可以在制备纳米材料的同时,控制其晶体结构和形状等性质,从而实现产品性能的精密调控。

德方纳米液相法在生物医学、能源材料、化学制品等领域中有着广泛的应用前景。

例如,使用该方法可以制备出具有优良过滤性能和超疏水性能的纳米材料,用于水处理和废水治理等领域。

此外,还可以制备出具有高效催化、电化学性能等的纳米材料,可应用于新能源领域。

德方纳米液相法在制备纳米材料方面拥有很强的优势。

因为它可以控制材料的晶体结构、形状等特征,从而能够以更低成本、更高效的方式生产高品质的纳米材料。

此外,它还可以实现环保性,由于其过程中的溶解性材料是可再生且不易受到化学物质的污染。

总之,德方纳米液相法是一种很有前途的新型合成方法,其应用广泛,可制备出高品质的纳米材料。

此法的优点在于生产效率高、成本低,且效果技术上也非常显著,将是未来纳米领域内的一大发展方向。

纳米粒子的制备

三、老化

沉淀产品在母液中静置 , 由于Gibbs- Thomson效 应 , 将发生小粒子溶解消失和大粒子长大现象 , 即Ostwald熟化。另外, 在反应沉淀过程中 , 首先 析出的常是介稳的固体相态, 尔后介稳相才转化 为更稳定的固体相态, 发生二次相转化, 如由一种 晶型转化为另一晶型, 由一种水化物转化为另一 种水化物 , 或由无定形沉淀物转化为晶型产品等。

聚结生长:微小晶粒形成后 , 液相体系成为两相 混合系统, 固相将向表面能最小的方向发展, 发生 聚结( aggregation)生长 , 属于扩散控制生长机理, 特点为生长基元 ( 0. 01—0. 1μ m)远大于单个原子 或分子。包括三个步骤 [ 7 ] : 由于 Brownian 运动 和流体剪切, 粒子间发生碰撞;通过弱作用力 ( Van derWarrs力 、 溶剂化力等)相互粘附 ;通过晶体 生长产生化学键而固化。纳米粒子之间 , 通常溶 剂化力等短程作用力占据主导地位。

一、成核

过程特征

成核热力学:根据经典成核理论,在均相成核过 程中存在临界晶核,只有半径r大于临界晶核r*的 晶胚,才能继续生长,以降低自由能,并最终形 成稳定晶核;而r<r*的晶胚,则将溶解。 r*=2βaσV/(3βvkBTlnS) 式中βv为晶核体积因子;βa为晶核面积因子; V为晶胚分子体积;σ为比表面自由能;kB为 Boltamann常数;S为饱和度比。 可见,提高饱和度比和降低表面自由能,均 能使r*减小,有利于制得纳米粒子。

谢谢

2017/2/28

二、生长Байду номын сангаас

界面生长:晶体界面生长,是生长基元不断从流 体相通过界面进入晶格位置的过程, 也是晶体和 流体界面不断向流体中推移的过程 。界面的微观 结构决定了晶体的生长机制, 而晶体的生长机制 又决定了其遵循的动力学规律。

纳米材料的制备方法(液相法)

05

液相法制备纳米材料的前景与展 望

新材料开发与应用

液相法制备纳米材料在新型材料开发 中具有广泛应用,如高分子纳米复合 材料、金属氧化物纳米材料等。

随着科技的发展,液相法制备的纳米 材料在能源、环保、生物医学等领域 的应用前景广阔,如燃料电池、太阳 能电池、生物传感器等。

提高制备效率与质量

液相法制备纳米材料具有较高的生产效率和可控性,能够实 现规模化生产。

通过优化制备条件和工艺参数,可以进一步提高纳米材料的 性能和质量,如粒径分布、结晶度等。

降低制备成本与能耗

液相法制备纳米材料具有较低的成本和能耗,能够降低生 产成本,提高经济效益。

通过改进制备技术和设备,可以进一步降低液相法制备纳 米材料的成本和能耗,实现绿色可持续发展。

THANKS

感谢观看

微乳液法

总结词

通过将前驱体溶液包含在微小的水或油滴中来制备纳米材料的方法。

详细描述

微乳液法是一种制备纳米材料的有效方法。在微乳液法中,将前驱体溶液包含在微小的水或油滴中, 形成微乳液。通过控制微乳液的尺寸和前驱体的反应条件,可以制备出具有特定形貌和尺寸的纳米材 料。微乳液法可以用于制备有机或无机纳米材料,具有较高的应用价值。

液相法具有操作简便、成本低、 可大规模生产等优点,适用于制 备多种纳米材料,如金属、氧化 物、硫化物等。

液相法的分类

01

02

03

化学还原法

通过化学还原剂将金属盐 或氧化物还原成金属纳米 粒子。

沉淀法

通过控制溶液的pH值、温 度等条件,使金属离子或 化合物沉淀为纳米粒子。

微乳液法

利用微乳液作为反应介质, 通过控制微乳液的组成和 反应条件,合成纳米粒子。

微乳液法制备纳米微粒

纳米材料——微乳液法制备纳米微粒微乳液法的概述:微乳液法是利用两种互不相溶的溶剂在表面活性剂的作用下形成均匀的乳液,从乳液中析出固相从而制备出一定粒径的纳米粉体。

但相对于细乳液和普通乳液而言的,微乳液颗粒直径约为l0~lOOnm,细乳液颗粒直径约为lO0~400nm,普通乳液颗粒直径一般在几百纳米到上千纳米。

一般情况下,将两种互补相溶的液体在表面活性剂作用下所形成的热力学稳定、各项同性、外观透明或半透明、粒径l~lOOnm 的分散体系称为微乳液。

相应的把制备微乳液的技术称为微乳化技术(MET)。

1982年Boutonmt首先报道了应用微乳液制备出了纳米颗粒:用水合肼或者氢气还原在w/0型微乳液水合中的贵金属盐,得到了分散的Pt、Pd、Ru、Ir 金属颗粒(3~40nm)。

从此以后,微乳液理论的研究获得了飞速发展,尤其是2O世纪9O年代以来,微乳液应用研究更快,在许多领域如3次采油、污水治理、萃取分离、催化、食品、生物医药、化妆品、材料制备、化学反应介质,涂料等领域均具有潜在的应用前景。

微乳液法是一种简单易行而又具有智能化特点的新方法,是目前研究的热点。

运用微乳液法制备纳米粉体是一个非常重要的领域。

运用微乳液法制备的纳米颗粒主要有以下几类。

:(1)金属,如Pt、Pd、Rh、Ir、Au、Ag、Cu等;(2)硫化物CdS、PbS、CuS等;(3)Ni、Co、Fe等与B的化合物;(4)氯化物AgC1、AuC1 等;(5)碱土金属碳酸盐,如CaCO3、BaCO3、Sr—CO3;(6)氧化物Eu2O 、Fe2O。

、Bi2O 及氢氧化物如Al(0H)3 等。

1 微乳反应器原理在微乳体系中,用来制备纳米粒子的一般都是W/O型体系,该体系一般由有机溶剂、水溶液、活性剂,助表面活性剂4个组分组成。

常用的有机溶剂多为C6~C8直链烃或环烷烃;表面活性剂一般为A0T(2一乙基己基磺基琥珀酸钠)、SDS(十二烷基硫酸钠)阴离子表面活性剂、SDBS(十六烷基磺酸钠)阴离子表面活性剂、CTAB(十六烷基三甲基溴化铵)阳离子表面活性剂、TritonX(聚氧乙烯醚类)非离子表面活性剂等;助表面活性剂一般为中等碳链C5~C8的脂肪酸。

第五章--纳米微粒的制备与表面修饰

5.1.5 通电加热蒸发法

制备方法:通过碳棒与金属相接触,通

电加热使金属熔化,金属与高温碳素反

应并蒸发形成碳化物超微粒子。制备装

置图为1-6所示:

SiC超微粒的获得量 随电流的增大而增多。 惰性气体不同超微 粒的大小也不同, 一般使用Ar气形成 较大颗 粒,而使用He气形成 较小的球形颗粒。 可制备纳米颗粒包括: SiC及Ti、V、Mo、Ta、W、 碳化物。

气体冷凝法

即通过在纯净的惰性气体中的蒸发和

冷凝过程获得较干净的纳米微粒。

其原理如图1-1所示:整个过程是在超

高真空室内进行的。

用气体冷凝法可通过调节惰性气体压力, 蒸发物质的分压机蒸发温度或速率,或 惰性气体的温度,来控制纳米微粒粒径 的大小。

实验表明:随蒸发速率的增加(等效于 蒸发原温度的升高)粒子变大,或随着 原物质蒸发压力的增加,粒子变大。在 一级近似下,粒子大小正比于㏑Pv(Pv为

(a)复合醇盐法: MOR+M’(OR)n

水解、灼烧

M[M’(OR)n+1]

水解产物一般是原子水平混合均一的无定形沉淀。 例:Ni[Fe(OEt)4]2 (b)金属醇盐混合溶液:他们之间没有化学结合,只是混 合物,水解具有分离倾向,但大多数金属醇盐水解速度很快, 仍可保持粒子组成的均一性。

下面举例说明用金属醇盐混合溶液水解法制备 BaTiO3的如下详细过程

5.1.2 活性氢-熔融金属反应法

也称为氢电弧等离子体法,主要是用于在 制备工艺中使用氢气作为工作气体,可大幅度 提高产量。其原因被归结为氢原子化合为氢 分子放出大量的热,从而产生强制性的蒸发 使产量提高,而且氢的存在可以降低熔化金 属的表面张力而加速蒸发。

9零维纳米材料的制备化学液相法沉淀法水热法

压片

纳米粉体

球磨

•纳米微粉大大降低了透明陶瓷的烧结温度; •La2O3 起到稳定陶瓷结构与组成的作用。

pH值对金属离子沉淀的影响

混合物共沉淀过程是非常复杂的.溶液中不同种类的阳离子不能同时 沉淀.各种离子沉淀的先后与溶液的pH值密切相关.

Zr、Y、Mg、Ca的盐溶液, 在不同浓度下,各种金属离子发

沉淀法

沉淀法的特点: 简单易行,但纯度低,颗粒半径大。适合制备氧化物。

沉淀物的粒径的影响因素: •沉淀物的溶解度,沉淀物的溶解度越小,相应粒子径也越小。 •形核与核长大的相对速度。即核形成速度低于核成长,那么生成的颗粒数 就少,单个颗粒的粒径就变大。

沉淀发生的物理过程: 存在于溶液中的离子A+和B-结合,形成晶核,由晶核生长和在重力的作用下 发生沉降,形成沉淀物。一般而言,当颗粒粒径成为1微米以上时就形成沉淀。

用无水乙醇清洗2次,除去沉淀中的水分

•透明Y2O3陶瓷在很宽的光谱范 围内都光学透明,在红外和远红 外具有较高的线透过率,作为激 光增益介质。

•采用一般的Y2O3微粉很难制备 出透明陶瓷,而且烧结温度大于 2000℃;

陶瓷

烘箱中干燥

纳米粉体样品的TEM照片

1450-1550C还原气氛下 烧结4 h

1000℃下煅烧4h

生沉淀所应的pH值范围

•对于同一种离子,离子浓度越 高,发生沉淀的pH值越低;

•对于不同离子,相同的浓度条 件下所对应的沉淀pH值各有不 同

沉淀剂和搅拌的影响

为了获得沉淀的均匀性,通常是将含多种阳离子的盐溶 液慢慢加到过量的沉淀剂中并进行搅拌,使所有沉淀离子的 浓度大大超过沉淀的平衡浓度,尽量使各组份按比例同时沉 淀出来,从而得到较均匀的沉淀物。

纳米材料学(三)——纳米微粒的制备

水热法

将反应物和水在密闭容器中加热到100℃ 以上,且压力大于105Pa时,反应物发生 变化形成纳米微粒的过程。 该法可用于合成具有特殊形貌的纳米粉 体材料。 水热法能避免一般液相合成技术中需要 高温煅烧等可能混入杂质的步骤。

水热法能精确控制锆钛酸铅化学组成,得到晶 粒尺寸哦12—14nm的锆钛酸铅粉体材料。 水热法也能成功合成硫化物半导体纳米颗粒, 如利用水热技术在较低密闭高压环境条件下, 合成ZnS纳米颗粒。 制备介孔材料的有效方法。 在水热法基础上,以有机溶剂代替水,在新的 溶剂体系中设计新的合成路线,可扩大水热法 的应用范围。如乙醇、苯、甲苯等。

超临界流体

超临界流体是指温度和压力分别处于临界温度 及临界压力以上的流体,其物理和化学性质介 于液体和气体之间,并兼有二者的优点。密度 与液体相近,比一般气体大2个数量级,且在 临界点附近温度和压力发生微小的变化时,其 会发生显著的变化,密度增大时溶质的溶解度 就增大,有利于溶质的相转移;黏度比液体小 1个数量级,近似于普通气体;扩散系数比液 体大2个数量级,因而有较好的流动、渗透和 传递性能;超临界流体具有极好的溶解特性, 液体间不存在气-液相界面,所以溶剂在超临 界状态没有表面张力或毛细管作用力的影响。

固相法

固相合成纳米微粒的方法主要是高能球磨法。 球磨技术作为一种重要的实验方法用于提高固 体材料的分散度及减小粒度是材料科学工作者 所熟知。而将球磨技术用于合成具有特殊性能 的新材料始于20世纪60年代。 高能球磨法的优点:

由于在高能球磨过程中引入了大量的应变、缺陷以 及纳米量级的微结构,可以制备出许多在常规条件 下难以新型材料,主要包括:非晶、准晶及纳米晶 材料; 该方法设备、工艺简单,制备出的样品量大(可达 吨数量级),易于实现工业化生产。

纳米材料的制备方法及原理 (整理)

23

9、流动液面上真空蒸度法

流动液面上真空蒸度法的基本原理

• 简称VEROS法。在高真空中蒸发的金属原子在流动的油面内形成超微粒子,产品为含有大量 超微粒的糊状油;

高真空中的蒸发是采用电子束加热,当水 冷却坩埚中的蒸发原料被加热蒸发时,打 开快门、使物质蒸发在旋转的圆盘下表面上, 从圆盘中心流出的油通过圆盘旋转时的离 心力在下表面上形成流动的油膜,蒸发的 原子在油膜中形成了超微粒子。

17

第十七页,共27页。

17

是采用高能球磨的纳米化。

其机理主要是产生大量缺陷,位错,发展成交错的位错墙, 将大晶粒切割成纳米晶。

球磨工艺的目的是减小微粒尺寸、固态合金化、混合以及改变 微粒的形状。球磨的动能是它的动能和速度的函数,致密的材 料使用陶瓷球,在连续严重塑性形变中,位错密度增加,在一 定的临界密度下松弛为小角度亚晶晶格畸变减小,粉末颗粒的 内部结构连续地细化到纳米尺寸

利用静电加速器或电子直线加速器得到高能电子束,在电子透镜 聚焦作用下使电子束聚焦于待蒸发物质表面。受到电子轰击后,材 料获得能量(通过与电子的碰撞)而被加热和蒸发,然后凝聚为纳 米粒子。

➢ 优点:用电子束作为加热源可 以获得很高的能量密度,特别 适合于用来蒸发W、Ta、Pt等

高熔点金属,制备出相应的金属 、氧化物、碳化物、氮化物等纳 米粒子。 ➢ 缺点:通常在高真空中使用。

第二页,共27页。

1、气相法制备纳米微粒的生长机理

•加热方式 1) 电阻加热(电阻丝) 使用螺旋纤维或者舟状的 电阻发热体

第三页,共27页。

1、气相法制备纳米微粒的生长机理

•2) 高频感应加热: 电磁感应现象产生的热来加热。

类似于变压器的热损耗。 高频感应加热是利用金属和磁 性材料在高频交变电磁场中存 在涡流损耗和磁滞损耗,因而 实现对金属和铁磁性性材料工 件内部直接加热。

液相纳米材料的制备方法及其优缺点(论文)

96液相纳米材料的制备方法及其优缺点吕雪梅,刘亚凯(河北师范大学 化学与材料科学学院,河北 石家庄 050024)[摘 要]综述了液相法制备纳米材料的几种常用方法,主要介绍了溶胶-凝胶法、沉淀法、水热法、微乳液法。

分别讨论了这些制备方法中影响纳米材料结构和性能的因素及其优缺点。

[关键词]纳米材料;制备;液相法纳米材料是指三维空间尺寸至少有一维处于纳米量级(1-100nm)的材料,包括纳米微粒(零维材料),直径为纳米量级的纤维(一维材料),厚度为纳米量级的薄膜与多层膜(二维材料)以及基于上述低维材料所构成的致密或非致密固体[1]。

纳米材料由于其粒子的纳米级尺寸,使其本身所具有量子尺寸效应、表面效应、宏观量子效应等多种特殊的性质,这引起众多学科领域的专家和学者浓厚的兴趣,被誉为21世纪的新材料[2]。

液相法是目前实验室和工业上应用最广泛的制备纳米材料的方法。

与其他方法相比,液相法具有反应条件温和,易控制,制得的纳米材料组成均匀、纯度高等优点。

液相法的主要特征包括:可精确控制化学组成;容易添加微量有效成分,制成多种成分均一的纳米粉体;纳米粉体材料表面活性高;容易控制颗粒的尺寸和形状;工业化生产成本低,等等。

本文着重介绍利用液相法制备纳米材料的主要方法及其优缺点。

1、溶胶-凝胶法溶胶-凝胶法是利用金属醇盐或金属非醇盐的水解和聚合反应制备金属氧化物或金属氢氧化物的均匀溶胶,再浓缩成透明凝胶,凝胶经干燥、热处理便可得到纳米产物[3]。

溶胶-凝胶法的主要优缺点为:(1)化学均匀性好:由于溶胶-凝胶过程中,溶胶由溶液制得,故胶粒内及胶粒间化学成分完全一致;(2)高纯度:粉料制备过程中无需机械混合;(3)颗粒细:胶粒尺寸小于0.1µm;(4)该法可容纳不溶性组分或不沉淀组分;(5)烘干后的球形凝胶颗粒自身烧结温度低,但材料烧结性不好;(6)干燥时收缩大。

2、沉淀法沉淀法是把沉淀剂加入金属盐溶液中进行沉淀处理,再将沉淀物加热分解,得到所需的最终化合物的方法,该方法反应成本低、过程简单、便于推广,是液相化学反应合成纳米颗粒较为常用的方法。

液相法制备纳米微粒

(3) 凝胶干燥

一定条件下 ( 如加热 ) 使溶剂蒸发, 得到粉料.干燥过程中凝胶结构变化很 大。通常是以金属有机醇盐为原料,通 过水解与缩聚反应而制得溶胶,并进一 步缩聚而得到凝胶。

金属醇盐的水解和缩聚反应可分别表示为:

经加热去除有机溶液得到金属氧化物超微粒子

溶胶—凝胶法的优缺点

(i) 化学均匀性好。 由于溶胶—凝胶过程中, 溶胶由溶液制得,故胶粒内及胶粒间化 学成分完全一致。

凝胶( Gel )是一种由 细小粒子聚集而成三 维网状结构的具有固 态特征的胶态体系。

溶胶、凝胶和沉淀物的区分

(1)溶胶的制备 有两种方法制备溶胶

? 先将部分或全部组分用适当沉淀剂 先沉淀出来, 经解凝,使原来团聚的沉淀颗粒分散成原始颗粒。 因这种原始颗粒的大小一般在溶胶体系中胶核的 大小范围,因而可制得溶胶 。

溶胶—凝胶法是 60 年代发展起来的一种制备 玻璃、陶瓷等无机材料的新工艺。 其基本原理是: 将金属醇盐或无机盐经水解直接形成溶胶,然后 使溶质聚合凝胶化,再将凝胶干燥、焙烧去除有 机成分,最后得到无机材料。

胶

蒸发

高温煅烧

凝胶

纳米颗粒

? 将一种或几种盐均匀分散在一种溶剂中,使它们成 为透明状的胶体,即成 溶胶(sol) 。

(1)共沉淀法 含多种阳离子的溶液中加入沉淀剂后,所有离子

完全沉淀的方法称 共沉淀法 。

(i) 单相共沉淀: 沉淀物为单一化合物或单相固溶体 时,称为单相共沉淀。

例如,在 Ba,Ti的硝酸盐溶液中加入草酸沉淀剂 后,形成了单相化合物 BaTiO (C2H2)2·4H20沉淀; 这种方法的缺点是适用范围很窄,仅对有限的草酸 盐沉淀适用。

加入少量蒸馏水并进行搅拌, 由于加水分解结果白色的超微 粒子沉淀出来(晶态BaTiO 3)。

一维氧化锌纳米材料——论以液相法制备纳米棒和纳米颗粒

一维氧化锌纳米材料——论以液相法制备纳米棒和纳米颗粒摘要:一维氧化锌纳米材料是指纳米尺寸低于100nm并且空间有两维为纳米尺度的ZnO纳米材料,包括纳米棒,纳米线,纳米管,纳米颗粒等,制备一维ZnO 纳米材料有多种方法。

根据制备相的状态分类可分为气相法,液相法,固相法。

本文主要从液相法来论述纳米棒和纳米颗粒的制备。

前言:纳米通常是按照物质尺寸的大小来说,当细小微粒的尺寸在0.1微米(100纳米)以下通常会产生物理与化学性质显著变化的。

纳米技术是在0.1~100纳米尺度范围内研究物质(原子、分子)的特性和相互作用,纳米技术表明其研究对象将由宏观向微观,大尺寸向小尺寸,微米向纳米层次的发展。

现研究结果表明当物质的尺寸达到纳米层次时,物质将表现出许多特殊的物理、化学和生物等性质,这些性质不同于物质在宏观状态时所体现出来的性质,这些纳米级的特殊性质将用运于新兴的高科技产业。

近年来随着纳米技术的发展,一维半导体材料如纳米线、纳米棒、纳米环等由于其独特的物理、化学和生物特性而受到广泛的关注。

在国外,Kong和wang 用vs机理制得ZnO纳米带,纯的Zno粉末在1350oC下蒸发3Omin,通入流量为25secm的Ar,25OTorr的气压。

在400一500oC的氧化铝衬底上收集到ZnO纳米带。

国内的张立德小组制得多晶ZnO纳米线。

黄运华等报道了一种低温无催化剂制备ZnO纳米带的新方法,该法在600℃时蒸发纯金属锌粉,在硅基片上沉积可得到ZnO纳米带和齿状纳米带。

俞大鹏小组制备出具有单一晶体结构的ZnO纳米线,发现其具有较好的室温紫外发光性能。

李琳所作硕士学位论文溶液法生长氧化锌纳米线的机制研究对于种子法制备氧化锌薄膜有着很好的研究。

目前"已通过各种方法制备出了多种形貌的ZnO纳米结构(其中"一维ZnO纳米棒具有独特的光学,电学和声学等性质"使其在太阳能电池,表面声波,压电材料,紫外线掩码,气体传感器,生物传感器等领域拥有广阔的应用前景.一,液相反应法1 溶液沉淀法沉淀法(precipitation)是目前液相合成ZnONM最普遍的方法,反应过程简单,成本低。

纳米材料制备方法

CH

CH 2

R CH 2 CH

CH 2

聚异丁烯

烃化反应

CH CO O

CH CO

CH 3 CO N H ( C H 2 C H 2 N H ) n H

CHR

CH 2 CO

CCHHCCH 2H

CHCO

2 CH OCO

CHR CHCO

CH 3C(C2OHH3 ) 180~200℃

O

C(C2OHH4 ) 180~220℃

采用低温沉淀方法(降低温度不但可以相应提高反应物过饱和度,

同时也增加了介质的粘度,而粘度又可决定粒子在介质中的扩散速率, 所以通常在某一适当温度时晶核生长速率为极大 );

在极低浓度下完成沉淀反应(在浓度约0.1~1 mmol/L时,过饱

和度足以引起大量晶核形成,但晶核的生长却受到溶液中反应物浓度的 限制。在浓度稍大时,晶核的形成量并不增加很多,但有较多的物质可 用于晶核的生长,易形成大颗粒沉淀 );

速减小,使晶核生长速率变慢,这就有利于胶体的形成;

②当(c-s)/s值较小时,晶核形成得较少,(c-s)值也相应地降低较慢

,但相对来说,晶核生长就快了,有s值极小,晶核的形成数目虽少,但晶核生长速率也非

常慢,此时有利于纳米微粒的形成。

精选ppt

6

N0.3 沉淀法制备纳米材料技巧

精选ppt

5

N0.2 沉淀制备法制备条件分析

成核速率:rN =

kc s

–

( s为溶解度,c-s为过饱和度)

晶核生长速率: rG =

Ds d

– (c-s) (D为粒子的扩散系

数,d为粒子的表面积,δ为粒子δ的扩散层厚度)

由上二式可知:

①假定开始时 (c-s)/s值很大,形成的晶核很多,因而(c-s)值就会迅

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1. 气体冷凝法:设备相对简单,得到的纳米颗粒表面 清洁,粒度容易控制,适于低熔点金属纳米粒子的 合成

2.氢电弧等离子体法:微粒的生成量随等离子气体 中的氢气浓度增加而上升,已制备出三十多种纳 米金属(等离子体温度高)和合金,也有部分氧 化物,但是要克服等离子体喷射的射流将金属熔 融物质本身吹飞的技术难题

方 法

干式粉碎 粉碎法 湿式粉碎

类

热分解法

固相法 固相反应法

其它方法

6.1 气相法制备纳米微粒

• 定义:气相法指直接利用气体或者通过各 种手段将物质变为气体,使之在气体状态 下发生物理或化学反应,最后在冷却过程 中凝聚长大形成纳米微粒的方法

• 优点:颗粒细、团聚少,可以制备出液相法 难以制得的金属碳化物、氮化物、硼化物 等非氧化物超微粉

4. 电子束加热:可制备高熔点金属以及相应的氧 化物、碳化物、氮化物等纳米粒子,通常在高真 空中使用

5. 微波加热:加热速度快且均匀,节能高效,易 于控制,但不适用于金属材料

6. 电弧加热:有气中电弧和真空电弧两种

6.1.1 物理气相沉淀法(PVD)

• 定义:在整个纳米材料形成过程中没有发 生化学反应,主要是利用各种热源促使金 属等块体材料蒸发气化,然后冷却沉积而 得到纳米材料。主要用于制备金属纳米微 粒

1.热解化学气相沉积:条件是分解原料通常容易挥 发,蒸气压、反应活性高。一般的反应形式为: A(气) → B(固)+ C(气)↑

Fe(CO)5(g) Fe(s)+5CO(g) 3[Si(NH)2] Si3N4(s)+2NH3(g) (CH3)4Si SiC(s)+6H2(g) 2Si(OH)4 2SiO2(s)+4H2O(g)

• 分类:

1.共沉淀:含多种(两种或两种以上)阳离子的溶液 中加入沉淀剂后,所有离子完全沉淀的方法制备 纳米微粒的方法,它又可分成单相共沉淀法和混 合物共沉淀法

为了获得沉淀的均匀性,通常采用反滴法;对粒 径进行有效控制、防止颗粒间的絮凝团聚,通常 是利用高聚物作为分散剂防止团聚 2.均相沉淀法:利用某一化学反应使溶液中的构晶 离子由溶液中缓慢均匀的释放出来,通过控制溶 液中沉淀剂浓度,使溶液中的沉淀处于平衡状态, 且沉淀能在整个溶液中均匀地出现

例如,随尿素水溶液的温度逐渐升高至70℃附近, 尿素会发生分解,即 (NH2)2CO + 3H2O 2NH4·OH + CO2 生成的沉淀剂NH4·OH在金属盐的溶液中分布均匀, 浓度低,使得沉淀物均匀地生成。

• 定义:将均相溶液通过各种途径使溶质和 溶剂分离,溶质形成一定形状和大小的颗 粒,得到所需粉末的前驱体,热解后得到 纳米微粒

• 特点:设备简单、原料容易获得、纯度高、 均匀性好、化学组成控制准确等优点,主 要用于氧化物系超微粉的制备

6.2.1 沉淀法

• 定义:包含一种或多种阳离子的可溶性盐 溶液,当加入沉淀剂(如OH-、CO32-等) 后,或于一定温度下使溶液发生水解或直 接沉淀,形成不溶性氢氧化物、氧化物或 无机盐类,直接或经热分解得到所需的纳 米微粒。

2. 化学合成气相沉积:高温下发生(激光诱导) 气相反应。一般的反应形式为: A(气)+ B(气) → C(固)+ D(气)↑

3SiH4(g)+4NH3(g) Si3H4(s)+12H2(g) 3SiCl4(g)+4NH3(g) Si3N4(s)+12HCl(g) 2SiH4(g)+C2H4(g) 2SiC(s)+6H2(g) BCl3(g)+3/2NH3(g) B(s)+3HCl(g)

6.1.2 化学气相沉积法(CVD)

• 定义:ห้องสมุดไป่ตู้气态下,通过化学反应,使反应 产物蒸气形成很高的过饱和蒸气压,自动 凝聚形成大量的晶核,这些晶核不断长大, 聚集成纳米颗粒的过程

• 特点:保形性,生成物质单一,沉淀后即 得晶体或细粉状物质

• 常用加热方法:

1. 电炉直接加热:主要有电阻丝、等离子体加热等

溶胶-凝胶法 冷冻干燥法

类

喷雾法

其它方法(如球磨法)

气相分解法

化学气相反应法 气相合成法

纳

气-固反应法

米

气相法

气体冷凝法 氢电弧等离子体法

粒

子 合

纳 米 粒

成

子

物理气相法

溅射法 真空沉积法

加热蒸发法

混合等离子体法

共沉淀法

沉淀法 化合物沉淀法 水热法 水解沉淀法

方 法 分

制 备

液相法 溶胶-凝胶法

冷冻干燥法 喷雾法

第六章 纳米材料的 制备方法

自下而上 Bottom Up

自上而下 Top Down

纳

粉碎法

干式粉碎 湿式粉碎

米

物理法

粒

气体冷凝法

构筑法 溅射法

子

纳

氢电弧等离子体法

合 成

米 粒 子

气相分解法

气相反应法 气相合成法

气-固反应法

方

制

共沉淀法

法 分

备 化学法

沉淀法 均相沉淀法

方 法

水热法 水解沉淀法

液相反应法

2. 激光诱导:利用反应气体分子(或光敏分子)对特 定波长激光束的吸收,引起反应气体分子光解、 热解、光敏化反应和激光诱导化学合成反应

• 分类:

由原料蒸发方式的不同,可分为等离子增强化学气 相沉积法(PECVD法)和激光诱导化学气相沉积法 (LICVD法)等; 由反应类型不同分为热解化学气相沉积、化学合成 气相沉积、化学输运反应

3.溅射法:不需要坩锅,靶材料蒸发面积大,可制 备多种金属纳米微粒及多组元的化合物纳米微粒

4.通电加热蒸发法 :通过碳棒与金属相接触,通电 加热使金属熔化,金属与高温碳素反应并蒸发形 成碳化物超微粒子,但是高熔点金属只能得到非 晶态纳米微粒(熔点比碳棒高)

5.流动液面上真空蒸度法 :制备Ag,Au,Pd,Fe, Ni,In等超微粒子,粒径小(约3 nm)可控

• 缺点:设备要求高

• 气相法的加热源

1. 电阻加热:主要是进行低熔点金属( Ag、Al、 Cu、Au等)的蒸发,产量小,常用于研究

2. 高频感应加热:粒子粒径均匀、产量大,高熔 点低蒸气压物质的纳米微粒(W、Ta、Mo等)难制 备

3. 激光加热:不受蒸发物质的污染,适于制备高 熔点的金属纳米粒子以及各种氧化物、碳化物和 氮化物等

3. 化学输运反应:把所需要的物质当做源物质, 借助于适当的气体介质与之反应而形成一种气态 化合物,这种气态化合物经化学迁移或物理载带 (用载气)输运到与源区温度不同的沉淀区,再发 生逆向反应,使得源物质重新沉淀出来,这样的 过程称为化学输运反应。上述气体介质叫做输运 剂

6.2 液相法制备纳米微粒