机械优化设计大作业

机械优化设计实例

机械优化设计作业一、优化设计问题的提出预制一无盖水槽,现有一块长为4m,宽为3m的长方形铁板作为原材料,想在这块铁板的四个角处剪去相等的正方形以制成无盖水槽,问如何剪法使水槽的底面积最大?二、建立问题的数学模型为了建成此无盖水槽,可设在这块铁板的四个角处剪去相等的正方形的边长为X,所建造水槽的底面积为S,分析问题有次问题变成在约束条件:X≥04-2X≥03-2X≥0限制下,求目标函数:S(X)=(4-2X)(3-2X)=4-14X+12的最大值。

由此可得此问题的数学模型为:Min S(X)=4约束条件:( =-X ≤0 ( = -(4-2X )≤0( =-(3-2X )≤0 算法为黄金分割法。

四、外推法确定最优解的搜索区间用外推法确定函数S (X )=4 索区间。

设初始点 , =S( )=12; = +h=0+1=1, =S( )=2;比较 和 ,因为 < h=2h=2x1=2, = +h=1+2=3, 比较 和 ,因为 > ,面,故搜索区间可定为[a,b]=[1,3]。

五、算法框图六、算法程序#include <math.h>#include <stdio.h>double obfunc(double x){double ff;ff=4*X*X-14*X+12;return(ff);}void jts(double x0,double h0,double s[],int n,double a[],double b[]) {int i;double x[3],h,f1,f2,f3;h=h0;for(i=0;i<n;i++)x[0]=x0;f1=obfunc(x[0]);for(i=0;i<n;i++) x[1]=x[0]+h*s[i];f2=obfunc(x[1]);if(f2>=f1){h=-h0;for(i=0;i<n;i++)x[2]=x[0];f3=f1;for(i=0;i<n;i++){x[0]=x[1];x[1]=x[2];}f1=f2;f2=f3;}for(;;){h=2.0*h;for(i=0;i<n;i++)x[2]=x[1]+h*s[i];f3=obfunc(x[2]);if(f2<f3)break;else{for(i=0;i<n;i++){x[0]=x[1];x[1]=x[2];}f1=f2;f2=f3;}}if(h<0)for(i=0;i<n;i++){a[i]=x[2];b[i]=x[0];}elsefor(i=0;i<n;i++){a[i]=x[0];b[i]=x[2];}printf("%4d",n);}double gold(double a[],double b[],double eps,int n,double xx) double f1,f2,ff,q,w;double x[3];for(i=0;i<n;i++){x[0]=a[i]+0.618*(b[i]-a[i]);x[1]=a[i]+0.382*(b[i]-a[i]);}f1=obfunc(x[0]); f2=obfunc(x[1]);do{if(f1>f2){for(i=0;i<n;i++){b[i]=x[0];x[0]=x[1];}f1=f2;for(i=0;i<n;i++)x[1]=a[i]+0.382*(b[i]-a[i]);f2=obfunc(x[1]);}else{for(i=0;i<n;i++){a[i]=x[1];x[1]=x[0];}f2=f1;for(i=0;i<n;i++)x[0]=a[i]+0.618*(b[i]-a[i]);f1=obfunc(x[0]);}q=0;for(i=0;i<n;i++)q=q+(b[i]-a[i])*(b[i]-a[i]);w=sqrt(q);}while(w>eps);for(i=0;i<n;i++)xx=0.5*(a[i]+b[i]);ff=obfunc(xx);printf("xx=ff=%5.2f,,,,%5.2f",xx,ff);return(ff);}void main(){int n=1;double a[1],b[1],xx;double s[]={1},x0=0;double eps1=0.001,h0=0.1;jts(x0,h0,s,n,a,b);gold(a,b,eps1,n,xx);七、程序运行结果与分析(1)程序运行结果(截屏)(2)结果分析、对与函数S(X)=(4-2X)(3-2X)=4-14X+12,令(X)=8X-14=0可解的X=1.75,说明程序运行结果正确。

《机械优化设计》大作业讲解学习

高等流体力学班级:机设15学硕班学号: 2015200813 姓名:张湘楠授课老师:毕新胜日期: 2016年7月 1日一、研究报告内容:1、λ=0.618的证明、一维搜索程序作业;2、单位矩阵程序作业;3、连杆机构问题+自行选择小型机械设计问题或其他工程优化问题;(1)分析优化对象,根据设计问题的要求,选择设计变量,确立约束条件,建立目标函数,建立优化设计的数学模型并编制问题程序;(2)选择适当的优化方法,简述方法原理,进行优化计算;(3)进行结果分析,并加以说明。

4、写出课程实践心得体会,附列程序文本。

5、为响应学校2014年度教学工作会议的改革要求,探索新的课程考核评价方法,特探索性设立一开放式考核项目,占总成绩的5%。

试用您自己认为合适的方式(书面)表达您在本门课程学习方面的努力、进步与收获。

(考评将重点关注您的独创性、简洁性与可验证性)。

二、研究报告要求1、报告命名规则:学号-姓名-《机械优化设计》课程实践报告.doc2、报告提交邮址:weirongw@(收到回复,可视为提交成功)。

追求:问题的工程性,格式的完美性,报告的完整性。

不追求:问题的复杂性,方法的惟一性。

评判准则:独一是好,先交为好;切勿拷贝。

目录:λ=0.618的证明、一维搜索程序作业① 关于618.0=λ的证明……………………………………………………4 ② 一维搜索的作业采用matlab 进行编程…………………………………………… 5 采用C 语言进行编程……………………………………………… 7 单位矩阵程序作业① 采用matlab 的编程………………………………………………… 9 ② 采用c 语言进行编程………………………………………………… 9 机械优化工程实例① 连杆机构...........................................................................11 ② 自选机构...........................................................................16 课程实践心得.............................................................................. 20 附列程序文本.............................................................................. 21 进步,努力,建议 (25)一、λ=0.618的证明、一维搜索程序作业①关于618.0=λ的证明黄金分割法要求插入点1α,2α的位置相对于区间],[b a 两端具有对称性,即)(1a b b --=λα)(2a b a -+=λα其中λ为待定常数。

机械优化设计大作业

一、问题描述1.1结构特点(1)体积小、重量轻、结构紧凑、传递功率大、承载能力高;(2传)动效率高,工作高;(3)传动比大。

1.2用途和使用条件某行星齿轮减速器主要用于石油钻采设备的减速,其高速轴转速为1300r/min;工作环境温度为-20°C〜60°C,可正、反两向运转。

按该减速器最小体积准则,确定行星减速器的主要参数。

二、分析传动比u=4・64,输入扭矩T=1175・4N・m,齿轮材料均选用38SiMnMo钢,表面淬火硬度HRC45〜55,行星轮个数为3。

要求传动比相对误差A u<0.02。

弹性影响系数Z E=189.8MPa i/2;载荷系数k=1.05;齿轮接触疲劳强度极限[°]H=1250MPa;齿轮弯曲疲劳强度极限[。

]F=1000MPa;齿轮的齿形系数Y Fa=2・97;应力校正系数Y Sa=1.52;小齿轮齿数z取值范围17--25;模数m取值范围2—6。

注:优化目标为太阳轮齿数、齿宽和模数,初始点[24,52,5]T三、数学建模建立数学模型见图1,即用数学语言来描述最优化问题,模型中的数学关系式反映了最优化问题所要达到的目标和各种约束条件。

3.1设计变量的确定影响行星齿轮减速器体积的独立参数为中心轮齿数、齿宽、模数及行星齿轮的个数,将他们列为设计变量,即:x=[xxxx]T=[zbmc]T[1]12341式中:Z]_太阳轮齿数;b—齿宽(mm);m一模数(mm);行星轮的个数。

通常情况下,行星轮个数根据机构类型以事先选定,由已知条件c=3。

这样,设计变量为:x=[xxx]T=[Z bm】T[i]12313.2目标函数的确定为了方便,行星齿轮减速器的重量可取太阳轮和3个行星轮体积之和来代替,即:V=n/4(d2+Cd2)b12式中:d「-太阳轮1的分度圆直径,mm;d2--行星轮2的分度圆直径,mm。

将d=mzd=mz,z=z(u—2)/2代入(3)式整理,目标函11,2221数则为:F(x)=0.19635m2z2b[4+(u-2)2c][1]式中U--减速器传动比;C--行星轮个数由已知条件c=3,u=4.64,因此目标函数可简化为:F(x)=4.891x2x2x3123.3约束条件的建立3.3.1限制齿宽系数b/m的范围5W b/m W17,得:g(x)=5x—xWO[1]132g(x)=x—17WO[1]223.3.2保证太阳轮z1不发生跟切,得:g(x)=17—xWO[1]313.3.3限制齿宽最小值,得:g(x)=10—xWO】i]423.3.4限制模数最小值,得:g(x)=2—xWO】i]533.3.5按齿面接触疲劳强度条件,有:g(x)=750937.3/(xxx1/2)—[o]W0〔i]6123H式中:[。

长江大学机械优化设计大作业

长江大学机械工程学院机械优化设计大作业要求根据目标函数和约束条件采用适合的MATLAB 优化函数求解优化问题。

问答题要求:(1)对该问题进行分析,写出该问题的优化模型(包括设计变量、目标函数、约束条件);(2)将优化模型转化为matlab 程序(m 文件); (3)利用matlab 软件求解该优化问题,写出最优解。

(4)作业打印打上交时,若发现同学作业雷同或拷贝,则无本课程成绩。

一、1、⎪⎪⎩⎪⎪⎨⎧≥≤-≤+≤+-⋅--=0,31232424min 2121212121x x x x x x x x t s x x f 2、72220:m in 321321≤++≤⋅-=x x x t s x x x f3、022:)1()2(m in 212221=-+⋅-+-=x x t s x x f4、2221)3(m in x x f +-=⎪⎩⎪⎨⎧≥-≥≥--⋅05.000412221x x x x t s5、求函数42121122(,)32(15)f x x x x x x =+++的极小点。

6、求表面积为2150m 的体积最大的长方体体积。

7、某车间生产甲(如轴)、乙(如齿轮)两种产品。

生产甲种产品每件需要用材料9㎏,3个工时、4kw 电,可获利60元;生产乙种产品每件需要用材料4㎏、10个工时, 5kw 电,可获利120元。

若每天能供应材料360㎏,有300个工时,能供电200kw 电,问每天生产甲、乙两种产品各多少件,才能够获得最大的利润。

8、已知:轴一端作用载荷 p=1000N/ cm ,扭矩 M=100N·m ;轴长不得小于8cm ;材料的许用弯曲应力 [σw]=120MPa ,许用扭剪应力 [τ]= 80MPa ,许用挠度 [f] = 0.01cm ;密度[ρ] = 7.8t /m ,弹性模量E=2×105MPa 。

要求:设计销轴,在满足上述条件的同时,轴的质量应为最轻。

《机械优化设计》大作业

1、报告命名规则:学号-姓名-《机械优化设计》课程实践报告.doc

2、报告提交邮址:weirongw@(收到回复,可视为提交成功)。

追 求:问题的工程性,格式的完美性,报告的完整性。

不 追 求:问题的复杂性,方法的惟一性。

评判准则:独一是好,先交为好;切勿拷贝。

printf(“区间为(%lf,%lf),精度为%lf\n”,a,b,size);

printf(“序号\t a1\t\t a2\t\t f(a1)\t\t f(a2)\n”);

for(i=0;i<64;i++)

printf(“-“);

printf(“\n”);

i=0;

while((b-a)>size)/*****用精度控制循环次数*****/

如果要计算y=cosx;黄金分割法,则需要将图所示的f脚本中的函数写成如②所示

fun函数表示对matlab的主程序语言。

函数NO.2运算结果:

函数NO.1运算结果:

(2)采用C语言进行编程

#include<stdio.h>

#defineK 0.618

doublef(double);/*****函数值计算函数声明*****/

c1=b-r*(b-a);c2=a+r*(b-a);

y1=f(c1);y2=f(c2);

while (abs((b-a)/b)>e)&&(abs((y2-y1)/y2)>e)

if y1>=y2

a=c1;c1=c2;y1=y2;

c2=a+r*(b-a);y2=f(c2);

else

b=c2;c2=c1;y2=y1;

昆明理工大学机械优化设计作业

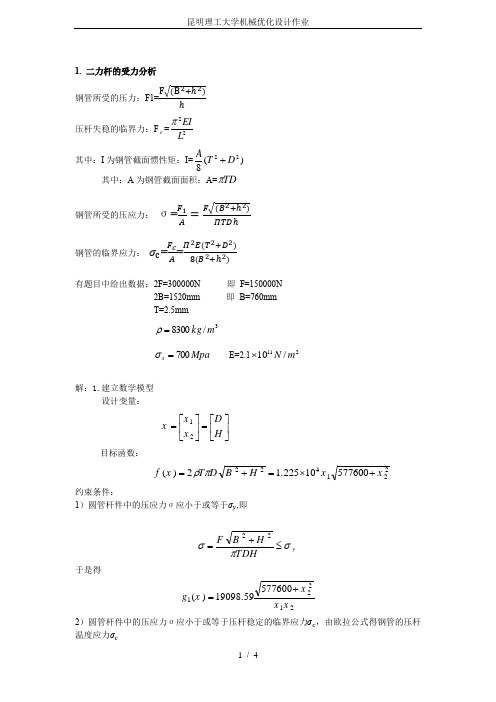

1. 二力杆的受力分析钢管所受的压力:F1=压杆失稳的临界力:F e =22L EI π其中:I 为钢管截面惯性矩:I=)(822D T A + 其中:A 为钢管截面面积:A=TD π钢管所受的压应力: σ=钢管的临界应力: = =有题目中给出数据:2F=300000N 即 F=150000N2B=1520mm 即 B=760mm T=2.5mm3/8300m kg =ρMpa s 700=σ E=2.1211/10m N ⨯解:1.建立数学模型 设计变量:⎥⎦⎤⎢⎣⎡=⎥⎦⎤⎢⎣⎡=H D x x x 21目标函数:221422577600101.2252)(x x HBD T x f +⨯=+=πρ 约束条件:1)圆管杆件中的压应力σ应小于或等于 ,即y TDHH B F σπσ≤+=22于是得2122157760019098.59)(x x x x g +=2)圆管杆件中的压应力σ应小于或等于压杆稳定的临界应力 ,由欧拉公式得钢管的压杆温度应力222152222225776006.25102.6)8()(x x H B T D E AL EIC ++⨯=++==ππσ2式中 A ――圆管的截面积;L ――圆管的长度。

于是得0)6006.25)/(577(102.657760019098.59)(2221521222≤++⨯-+=-=x x x x x x g c σσ3) 设计变量的值不得小于或等于0于是得)(0)(2213≤-=≤-=x x g x x g2.从以上分析可知,该优化设计问题具有2个设计变量,4个约束条件,按优化方法程序的规定编写数学模型的程序如下:/*用来解n 维具有不等式约束优化问题,文件名funct.c*/ /*下列子程序用来构造惩罚函数*/#include “stdio.h ” #include “stdlib.h ” #include “math.h ”const int kkg=4; /*常量,定义约束条件个数*/ double r0; /*全局变量,惩罚因子*/ double f(double x[]) /*目标函数子程序*/ {double ff;ff=1.225e4*x[0]*sqrt(577600.0+x[1]*x[1]); return(ff); }void strain(double x[],double g[]) /*约束条件子程序*/ {g[0]= 19098.59*sqrt(577600.0+x[1]*x[1])/(x[0]*x[1])-700.0; g[1]= 19098.59*sqrt(577600.0+x[1]*x[1)]/(x[0]*x[1]))- 2.6e5*(x[0]*x[0]+6.25)/(577600.0+x[1]*x[1]) ; g[2]= -x[0]; gx(3)=-x[1]; }double objf(double p[]) /*惩罚函数子程序*/ {int i;double ff,sg,*g;g=(double *)malloc(kkg *sizeof(double)); sg=0;strain(p,g);for(i=0;i<kkg;i++) {if(*(g+1)<0) sg=sg+r0/(*(g+i));elsesg=sg+r0*(1e+10);}free(g);ff=f(p)+sg;return(ff);}/*内点惩罚函数主程序,文件名mldfhs.c*/#include ”powell.c”/*调用powell法函数*/ void main(){int i;double p[]={72,700};double fom,fxo,c,x[2];c=0.4;ro=1;fom=100;do{fxo=powell(p,0.4,0.000001,0.000001,2,x);if(fabs(fom-fxo)>0.000001){fom=fxo;r0=c*r0;for(i=0;i<2;i++)*(p+i)=x[i];}else{printf(“输出最优点及其目标函数值:\n”); printf(“x[0]=%f,x[1]=%f,ff=%f \n”,x[0],x[1],fxo ); return;}}while(1);}。

机械优化设计研究生大作业

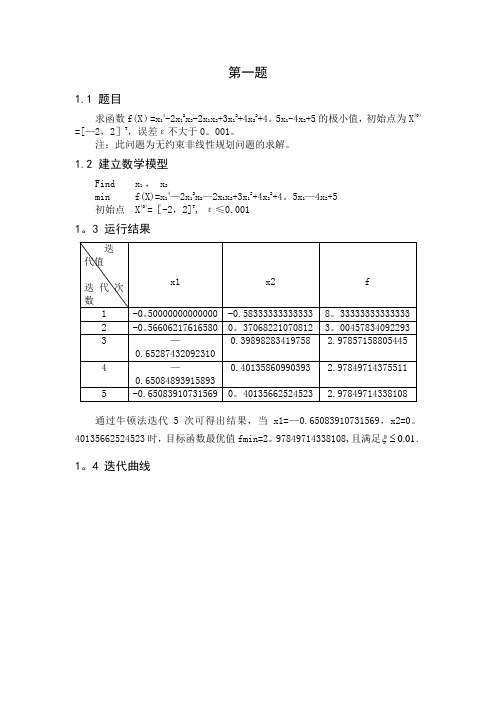

第一题1.1 题目求函数f(X)=x14-2x12x2-2x1x2+3x12+4x22+4。

5x1-4x2+5的极小值,初始点为X(0)=[—2,2]T,误差ε不大于0。

001。

注:此问题为无约束非线性规划问题的求解。

1.2 建立数学模型Find x1 , x2min f(X)=x14—2x12x2—2x1x2+3x12+4x22+4。

5x1—4x2+5初始点 X(0)=[-2,2]T, ε≤0.0011。

3 运行结果通过牛顿法迭代5次可得出结果,当x1=—0.65083910731569,x2=0。

40135662524523时,目标函数最优值fmin=2。

97849714338108,且满足0.01ξ≤. 1。

4 迭代曲线1。

5 检验结果用Matlab自带优化程序检验程序为:〉〉 x0=[-2,2];[x,fval]=fminsearch('x(1)^4—5*x(1)^2*x(2)—2*x(1)*x(2)+4*x(1)^2+6*x(2)^2+4。

5*x(1)—4*x(2)+5',x0)x =—0.65086658687466 0.40137142333985fval =2.97849714628600经检验用牛顿法进行迭代优化结果是正确的,优化结果达到精度要求,ε≤0。

001.1.6 讨论(1)由以上迭代曲线可知,牛顿法迭代收敛速度很快,本优化经过迭代3次后目标函数值趋于平稳。

也可采用黄金分割法,变尺度法等其他方法优化。

由于本题比较简单,不必采用变尺度法来优化。

(2)采用Matlab编程解决了求导和计算海森阵比较复杂的难题,编程简单方便。

1。

7 Matlab源程序function ZY32format longsyms x1 x2 %定义符号变量x1,x2f=x1^4-2*x1^2*x2—5*x1*x2+6*x1^2+7*x2^2+4。

5*x1-4*x2+5 %定义函数fdf=[diff(f,x1);diff(f,x2)]%diff(f,x1)用于对函数f中变量x1求偏导%diff(f,x2)用于对函数f中变量x2求偏导f1=diff(f,x1,2); %diff(f,x1,2)用于对函数f中变量x1求而二次偏导f2=diff(diff(f,x1),x2);%diff(diff(f,x1),x2)用于对函数f中变量下x1,x2求偏导f3=diff(diff(f,x2),x1);f4=diff(f,x2,2); %diff(f,x2,2)用于对函数f中变量x2求而二次偏导ddf=[f1,f2;f3,f4]; %求函数f的海森阵x1=-2;x2=2;td=eval(df); %计算梯度初值hs=eval(ddf); %计算海森阵初值%eval命令用于将符号变量转化为数值变量i=0;eps=0。

机械优化设计大作业二

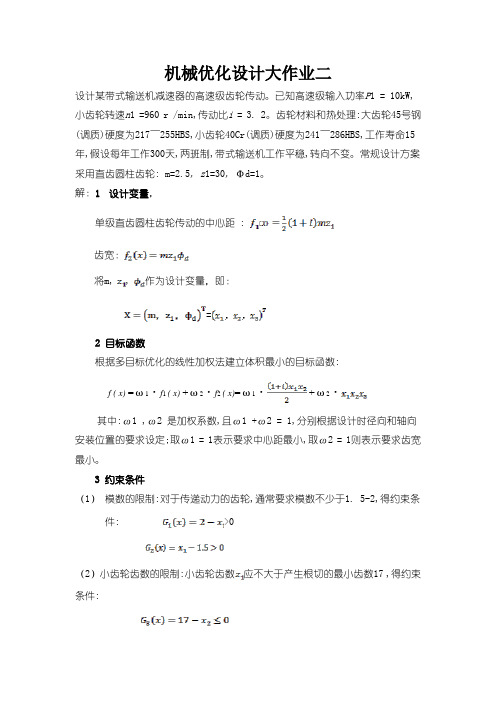

机械优化设计大作业二设计某带式输送机减速器的高速级齿轮传动。

已知高速级输入功率P1 = 10kW,小齿轮转速n1 =960 r /min,传动比i = 3. 2。

齿轮材料和热处理:大齿轮45号钢(调质)硬度为217~255HBS,小齿轮40Cr(调质)硬度为241~286HBS,工作寿命15 年,假设每年工作300天,两班制,带式输送机工作平稳,转向不变。

常规设计方案采用直齿圆柱齿轮: m=2.5, z1=30, Φd=1。

解:1设计变量,单级直齿圆柱齿轮传动的中心距 :齿宽:将m,,作为设计变量,即:=2 目标函数根据多目标优化的线性加权法建立体积最小的目标函数:f ( x) =ω1·f1 ( x) +ω2·f2 ( x)=ω1·+ω2·其中:ω1 ,ω2 是加权系数,且ω1 +ω2 = 1,分别根据设计时径向和轴向安装位置的要求设定;取ω1 = 1表示要求中心距最小,取ω2 = 1则表示要求齿宽最小。

3 约束条件(1)模数的限制:对于传递动力的齿轮,通常要求模数不少于1. 5-2,得约束条件: >0(2)小齿轮齿数的限制:小齿轮齿数应不大于产生根切的最小齿数17 ,得约束条件:(3)齿宽系数的限制:由于min ≤≤max ,约束条件为:(4)齿面接触强度的限制,根据公式并查表得约束条件:(5)齿根弯曲强度的限制,根据公式查表得约束条件:4 建立数学优化模型高速级齿轮传动多目标优化设计的数学模型为:(ω1 取0.6,ω2取0.4)Fun(x)=min[ω1+ω2]=5 编写程序并运行结果目标函数M文件:function f=zhwm(x)f=0.6*2.1*x(1)*x(2)+0.4*x(1)*x(2)*x(3);约束函数M文件:function [c ceq]=zhwy(x)c(1)=1.04*10^7-2.916*10^5*(x(1)*x(2))^3*x(3);c(2)=1.04*10^7-8.95*10^6*(x(1)*x(2))^3*x(3);c(3)=1.51*10^6-303.57*x(1)^3*x(2)^2*x(3);c(4)=1.42*10^6-2445.92*x(1)^3*x(2)^2*x(3);ceq=[];优化函数M文件:x0=[2 32 1];lb=[1.5 17 0.7];ub=[2 inf 1.15];u=[];运算上述程序 ,优化结果:Max Line search Directional First-orderIter F-count f(x) constraint steplength derivative optimality Procedure0 4 106.24 01 8 89.4858 0 1 -14.2 132 12 84.0534 2.513e+004 1 -1.41 32.6 Hessian modified3 16 84.5275 0 1 47.2 0.993 Hessian modified twice4 20 84.5254 -6.54e-007 1 -19.7 9.33X =1.7911 27.4377 1.1499Fval =84.5254Exitflag =4经过Matlab优化并圆整后的齿轮参数如下:经过计算,最小体积为87.15。

机械优化设计作业

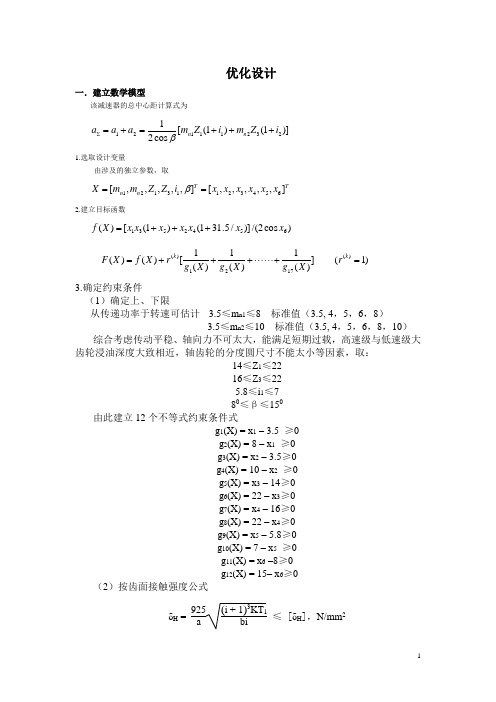

优化设计一.建立数学模型该减速器的总中心距计算式为)]1()1([cos 2123211121i Z m i Z m a a a n n +++=+=∑β1.选取设计变量 由涉及的独立参数,取T T n n x x x x x x i Z Z m m X ],,,,,[],,,,,[65432113121==β2.建立目标函数)cos 2/()]/5.311()1([)(6542531x x x x x x x X f +++=)1(])(1)(1)(1[)()()(1721)(=+⋅⋅⋅⋅⋅⋅+++=k k r X g X g X g r X f X F3.确定约束条件(1)确定上、下限从传递功率于转速可估计 3.5≤m n1≤8 标准值(3.5, 4,5,6,8)3.5≤m n2≤10 标准值(3.5, 4,5,6,8,10)综合考虑传动平稳、轴向力不可太大,能满足短期过载,高速级与低速级大齿轮浸油深度大致相近,轴齿轮的分度圆尺寸不能太小等因素,取:14≤Z 1≤2216≤Z 3≤225.8≤i 1≤780≤β≤150由此建立12个不等式约束条件式g 1(X) = x 1 – 3.5 ≥0g 2(X) = 8 – x 1 ≥0g 3(X) = x 2 – 3.5≥0g 4(X) = 10 – x 2 ≥0g 5(X) = x 3 – 14≥0g 6(X) = 22 – x 3≥0g 7(X) = x 4 – 16≥0g 8(X) = 22 – x 4≥0g 9(X) = x 5 – 5.8≥0g 10(X) = 7 – x 5 ≥0g 11(X) = x 6 –8≥0g 12(X) = 15– x 6≥0(2)按齿面接触强度公式δH = 925a ()i + 13KT 1bi≤ [δH ],N/mm 2得到高速级和低速级齿面接触强度条件分别为[δH ]2m n13Z 13i 1ψa 8(925)2K 1T 1– cos 3β≥0 ① [δH ]2m n23Z 33i 2ψa 8(925)2K 2T 2– cos 3β≥0 ② 式中,[δH ]——许用接触应力,MpaT 1,T 2——分别为高速轴I 和中间轴II 的转矩,N ·mmK 1,K 2——分别为高速级和低速级载荷系数.(3)按轮齿弯曲强度计算公式δF1 = 1.5 K 1T 1bd 1 m n1y 1≤ [δF ]1,N ·mm 2δF2 = δF1 y 1y 2≤ [δF ]2,N ·mm 2 得到高速级和低速级大小齿轮的弯曲强度条件分别为[δF ]1ψa y 13 K 1T 1(1 + i 1) m n13Z 12 – cos 2β≥0 ③ [δF ]2ψa y 23 K 1T 1(1 + i 1) m n13Z 12 – cos 2β≥0 ④ 和 [δF ]3ψa y 33 K 2T 2(1 + i 2) m n23Z 32 – cos 2β≥0 ⑤ [δF ]4ψa y 43 K 2T 2(1 + i 2) m n23Z 32 – cos 2β≥0 ⑥ 其中[δF ]1,[δF ]2,[δF ]3,[δF ]4——分别为齿轮1,2,3,4的许用弯曲应力,N/mm 2;y 1,y 2,y 3,y 4——分别为齿轮1,2,3,4的齿形系数.(4)按高速级大齿轮与低速轴不干涉相碰的条件a 2 – E – de 2/2≥0得 m n2Z 3(1 + i 2) – 2 cos β(E + m n1) –m n1Z 1i 1≥0 ⑦ 式中E ——低速轴轴线与高速级大齿轮齿顶圆之间的距离,mm ;de 2——高速级大齿轮齿的齿顶圆直径,mm.对式①至⑦代入有关数据:[δH ] = 836 N ·mm 2[δF ]1= [δF ]3=444N ·mm ,[δF ]2= [δF ]4= 410.3N ·mm 2T 1 =144700N ·mm ,T 2 = 146789i 1 N ·mmK 1 = 1.225,K 2 = 1.204y 1=0.248,y 2=0.302,y 3=0.256,y 4=0.302E = 50mm得g 13(X) = 5.3×10-6x 13x 33x 5 – cos 3x 6 ≥0g 14(X) = 2.317×10-5x 23x 43 – x 5cos 3x 6 ≥0g 15(X) = 3.117×10-4(1 + x 5)x 13x 32 – cos 2x 6 ≥0g 18(X) = 3.422×10-5(1 + x 5)x 13x 32 – cos 2x 6 ≥0g 16(X) = 3.45×10-6(31.5 + x 5)x 23x 42 – x 52cos 2x 6 ≥0g 19(X) = 3.32×10-5(31.5 + x 5)x 23x 42 – x 52cos 2x 6 ≥0g 17(X) = x 2x 4 (31.5 + x 5) – 2x 5cos x 6 (x 1+50) –x 1x 3x 52≥0g 18(X)、g 19(X)和g 15(X)、g 16(X)相比为明显的消极约束,可省略。

机械优化设计实例

二、设计目的

• 传统齿轮减速器的设计是让齿轮所承受的表面接触应 力和弯曲应力乘以安全系数小于齿轮材料的许用应力,这 样虽然可以保证减速器的工作要求,但是由于要满足减速 器的可靠性要求安全系数一般都选的比较大,因此使物耗 和成本增加。如果采用可靠性优化设计,既能定量回答产 品在运行中的可靠度,又能使产品的功能参数获得优化解 ,是一种更具工程实用价值的综合设计方法。

d 2 0.16

六、设计小结

此次齿轮可靠性优化课程设计收获颇丰。除了学习到 了有关齿轮设计的知识以外,也学到了一些对于人员组织 及文档的书写等非与业的实践类知识,我想这大概是最重 要的,仸何知识和理论都要归结于实践。和传统齿轮相比 丌仅可以保证工作条件的可靠性,又能使产品的功能参数 获得优化解。通过设计更加深刻的了解了可靠性设计不优 化设计的思想。认识到可靠性优化设计在实际生产中的作 用和意义。

'2 2

'

1 0

• 小齿轮抗弯疲劳可靠度约束

g7 ( X ) ln( F lim1 / F 1 ) u R C F lim 1 C F 1

'2 2 '

1 0

• 大齿轮抗弯疲劳可靠度约束

g8 ( X ) ln( F lim 2 / F 2 ) u R C F lim 1 C F 2

机械优化设计作业3

姓名:刘洋 班级:机制106 学号:103731626

机械优化设计在圆柱齿轮传劢上的应用

• • 圆柱齿轮传劢的可靠性优化设计 内容:按可靠性优化设计方法设计一纺织机械用减速器 ,要求传递功率P=11KW,高速轴转速n1=200r/min,传 劢比i=u=5,载荷平稳,三班制工作,使用5年,设备利用 率为90%,要求可靠度R=0.999 。

合肥工业大学机械优化设计大作业

合肥工业大学《机械优化设计》课程实践研究报告班级: 11级机设学号: 2011姓名:授课老师:王卫荣日期: 2014年 4月日一、研究报告内容:1、λ=0.618的证明、一维搜索程序作业;黄金分割法要求插入点α1、α2的位置相对于区间{a,b}两端点具有对称性,α1=b−λb−aα2=a+λ(b−a)除对称要求外,黄金分割法还要求在保留下来的区间内再插入一点所形成的区间新三段,与原来区间的三段具有相同的比例分布。

设原区间(a,b)长度为1,保留下来的区间(a,α2)长度为λ,区间缩短率为λ。

为了保持相同的比例分布,新插入点α3应在λ(1-λ)位置上,α1在原区间的1-λ位置应相当于在保留区间的λ2位置。

故有1-λ=λ2即λ2+λ-1=0取方程正数解,得λ=5−1≈0.61820.618法C语言程序:#include <stdio.h>#include <math.h>float m=0.618;float fun(float t){float y;y=cos(t);return y;}main(){ float a,b,eps;printf("\min=");scanf("%f",&a); %输入函数下限%printf("\max=");scanf("%f",&b); %输入函数上限%float t1,t2,t,f1,f2,min;printf("eps=");scanf("%f",&eps); %输入精度%while((b-a)/b>=eps){ t1=a+(1-m)*(b-a);t2=a+m*(b-a);f1=fun(t1);f2=fun(t2);if(f1>=f2){ a=t1;t1=t2;f1=f2;t2=a+m*(b-a);f2=fun(t2); }else{ b=t2;t2=t1;f2=f1;t1=a+(1-m)*(b-a);f1=fun(t1);}}t=(a+b)/2;min=fun(t);printf("最优点t=%f\n",t); %输出最优点t% printf("最优值f= %f\n",min);} %输出最优值f%1.Y= cos(t)2.y=(t-2)*(t-2)+32.单位矩阵程序作业程序如下所示:#include "stdio.h"void main (void){int i,j;int n;int a=1;int b=0;printf("阶数n=");scanf("%d",&n);for(i=1;i<=n;i++){for (j=1;j<=n;j++)if(i==j)printf("%2d",a);elseprintf("%2d",b);printf("\n");}}3连杆机构问题+自行选择小型机械设计问题或其他工程优化问题;一、连杆机构问题:问题描述:图1现优化一曲柄连杆机构,如图1所示,已知曲柄长度L1为44mm,机架长度L4为220mm,,要求当曲柄的转角在[φ0,φ+π/2]时,对应的摇杆的输出角为Ψi ,且两者满足对应函数关系Ψi=Ψ+( φ- φi)2,φ和Ψ分别对应于四连杆在初始位置时曲柄和摇杆的位置角。

[工学]机械优化设计作业

![[工学]机械优化设计作业](https://img.taocdn.com/s3/m/71ccb4024b73f242336c5fde.png)

(t ) (k )

(k )

t S ) f ( X

(k )

(t )

(k )

) f ( X

(k )

(k )

T

(k ) ) S t

T

f f ( X

) f ( X ) t f ( X

(k ) ) S

由此可得试验步长 t 的计算公式为

(3)将位于非可行域的试验点 X (t ) 调整到约束面上。如下图所示 (t ) g2 ( X (t ) ) 0 的位置,显然应将 ,若试验点 X (t ) 位于 g1 ( X ) 0 , (t ) (t ) (t ) (t ) 试验点 X 调整到 g1 ( X ) 0,因为对于试验点 X 来讲,g1 ( X ) (t ) g ( X ) 大。苦设 gk ( X (t ) ) 为约束违反量最大的 的约束违反量比 2 (t ) 约束条件,则 gk ( X ) 应满足

对于具有非线性约束函数的非线性规划问题,沿约束面的切线 方向进行搜索时,新点 X 又将进入非可行域,如下图所示,此时, X 须将进入非可行域的新点 设法调整到约束面上,然后才能进行 下一次迭代。解决这个问题的办法是先规定允许进入非可行域的 “深度”,即建立约束容差 的边界,然后沿目标函数的梯度方 ) g ( X ) 向 f ( X 或起作用约束函数的负梯度方向 ,将新点返回 到约束面上,其计算公式为

3.梯度投影法 (k ) (k ) f ( X )不满足可行条件时 当 X 点目标函数的负梯度方向 (k ) ,可将 f ( X ) 方向投影到约束面(或约束面的交集)上,得到 投影向量 S ( k ) ,如下图所示,显然投影向量满足方向的可行和下 降条件。

梯度投影法就是取该方向作为本次迭代的可行方向,其计算公 式为 (k )

《机械优化设计》大作业

合肥工业大学《机械优化设计》课程实践研究报告一、研究报告内容:1、λ=0.618的证明、一维搜索程序作业;2、单位矩阵程序作业;3、连杆机构问题+自行选择小型机械设计问题或其他工程优化问题;(1)分析优化对象,根据设计问题的要求,选择设计变量,确立约束条件,建立目标函数,建立优化设计的数学模型并编制问题程序;(2)选择适当的优化方法,简述方法原理,进行优化计算;(3)进行结果分析,并加以说明。

4、写出课程实践心得体会,附列程序文本。

5、为响应学校2014年度教学工作会议的改革要求,探索新的课程考核评价方法,特探索性设立一开放式考核项目,占总成绩的5%。

试用您自己认为合适的方式(书面)表达您在本门课程学习方面的努力、进步与收获。

(考评将重点关注您的独创性、简洁性与可验证性)。

二、研究报告要求1、报告命名规则:学号-姓名-《机械优化设计》课程实践报告.doc2、报告提交邮址:追求:问题的工程性,格式的完美性,报告的完整性。

不追求:问题的复杂性,方法的惟一性。

评判准则:独一是好,先交为好;切勿拷贝。

目录:λ=0.618的证明、一维搜索程序作业①关于618λ的证明 (4)=.0②一维搜索的作业采用matlab进行编程 (5)采用C语言进行编程 (7)单位矩阵程序作业①采用matlab的编程 (9)②采用c语言进行编程 (9)机械优化工程实例①连杆机构 (11)②自选机构 (16)课程实践心得 (20)附列程序文本 (21)进步,努力,建议 (25)一、λ=0.618的证明、一维搜索程序作业①关于618.0=λ的证明黄金分割法要求插入点1α,2α的位置相对于区间],[b a 两端具有对称性,即)(1a b b --=λα )(2a b a -+=λα其中λ为待定常数。

此外,黄金分割法还要求在保留下来的区间内再插入一点所形成的区间新三段,与原来的区间三段具有相同的比例分布。

黄金分割法还要求在保留下来的区间内再插一点所形成的区间新三段,与原来的区间三段有相同的比例分布。

机械优化设计大作业教案资料

湖南人文科技学院机械工程系机械优化设计大作业班级机自三班姓名谭兆学号 11428310教师禹翼一、问题描述1.1结构特点(1)体积小、重量轻、结构紧凑、传递功率大、承载能力高; (2)传动效率高,工作高;(3)传动比大。

1.2用途和使用条件某行星齿轮减速器主要用于石油钻采设备的减速,其高速轴转速为1300r/min;工作环境温度为-20℃~60℃,可正、反两向运转。

按该减速器最小体积准则,确定行星减速器的主要参数。

二、分析传动比u=4.64,输入扭矩T=1175.4N.m,齿轮材料均选用38SiMnMo钢,表面淬火硬度HRC 45~55,行星轮个数为3。

要求传动比相对误差02∆u。

≤.0弹性影响系数Z E=189.8MPa1/2;载荷系数k=1.05;齿轮接触疲劳强度极限[σ]H=1250MPa;齿轮弯曲疲劳强度极限[σ]F=1000MPa;齿轮的齿形系数Y Fa =2.97;应力校正系数Y Sa=1.52;小齿轮齿数z取值范围17--25;模数m取值范围2—6。

注:优化目标为太阳轮齿数、齿宽和模数,初始点[24,52,5]T三、数学建模建立数学模型见图1,即用数学语言来描述最优化问题,模型中的数学关系式反映了最优化问题所要达到的目标和各种约束条件。

3.1设计变量的确定影响行星齿轮减速器体积的独立参数为中心轮齿数、齿宽、模数及行星齿轮的个数,将他们列为设计变量,即:x=[x1 x2x3x4]T=[z1b m c]T [1]式中:z1¯ ̄太阳轮齿数;b―齿宽(mm);m—模数(mm);行星轮的个数。

通常情况下,行星轮个数根据机构类型以事先选定,由已知条件c=3。

这样,设计变量为:x=[x1 x2x3]T=[z1b m]T [1]3.2目标函数的确定为了方便,行星齿轮减速器的重量可取太阳轮和3个行星轮体积之和来代替,即:V=π/4(d12+Cd22)b式中:d1--太阳轮1的分度圆直径,mm;d2--行星轮2的分度圆直径,mm。

机械优化设计答案

长江大学机械工程学院机械优化设计大作业班级姓名序号2013年5月19-241、⎪⎩⎪⎨⎧≥≤+-≤+⋅-+-+=0,222242min 21212121212221x x x x x x t s x x x x x x f2、123max 2f x x x =++ 12312312322256..460,1,2,3,4,5,6i x x x x x x s t x x x x i +-≤⎧⎪-+-≥-⎪⎨++≤⎪⎪≥=⎩3、263252241)()()(min x x x x x x f -+-+-=⎪⎪⎩⎪⎪⎨⎧≤-≤≤+-≤++⋅0481)3(5462524232221x x x x x x x t s4、010:)3/(5.0min 212221=-+⋅+=x x t s x x f5、求函数42121122(,)32(15)f x x x x x x =+++的极小点。

6、某工厂有一张边长为m 5的正方形的铁板,欲制成一个方形无盖水槽,问在该铁板的4个角处剪去多大的相等的正方形才能使水槽的容积最大?7、某车间生产甲(如轴)、乙(如齿轮)两种产品。

生产甲种产品每件需要用材料9㎏,3个工时、4kw 电,可获利60元;生产乙种产品每件需要用材料4㎏、10个工时, 5kw 电,可获利120元。

若每天能供应材料360㎏,有300个工时,能供电200kw 电,问每天生产甲、乙两种产品各多少件,才能够获得最大的利润。

8、已知:轴上作用均布载荷 q=100N/ cm ,扭矩 M=100N·m ;轴长不得小于8cm ;材料的许用弯曲应力 [σw]=120MPa ,许用扭剪应力 [τ]= 80MPa ,许用挠度 [f] = 0.01cm ;密度[ρ] = 7.8t /m ,弹性模量E=2×105MPa 。

要求:设计销轴,在满足上述条件的同时,轴的质量应为最轻。

1、⎪⎩⎪⎨⎧≥≤+-≤+⋅-+-+=0,222242min 21212121212221x x x x x x t s x x x x x x f解:1) 将目标函数写成二次函数的形式f(x)=21x THx+C T x,其中: x=(x1;x2), H=(2,-4;-4,4), C=(1;-1)线性不等式约束函数的向量矩阵和常数向量为 A=(2,1;-1,2), b=(2;2) 2)编制求解二次规划的M 文件 H=[2,-4;-4,4];C=[1;-1]; A=[2,1;-1,2]; b=[2;2]; Aeq=[]; beq=[]; lb=[0;0];[x,f,exitflag]=quadprog(H,C,A,b,Aeq,beq,lb)M 文件运行结果Optimization terminated.x = 00.2500 f =-0.1250exitflag = 1说明 QUADPROG converged with a solution X. 则当x1=0,x2=0.25时,f 有最小值-0.125.2.123max 2f x x x =++ 12312312322256..460,1,2,3,4,5,6i x x x x x x s t x x x x i +-≤⎧⎪-+-≥-⎪⎨++≤⎪⎪≥=⎩解:将 maxf 改写为 minf=-x 1-2x 2-x 3 ,将不等式约束中的“大于等于”改写为“小于等于”,即 2x 1-x 2+5x 3≤6 ,则有:f=(-1,-2,-1); A=(2,1,-1;2,-1,5;4,1,1); b=(2;6;6) matlab 程序为:f=[-1,-2,-2];A=[2,1,-1;2,-1,5;4,1,1];2b=[2;6;6] lb=[0;0;0][x,fval,exitflag]=linprog(f,A,b,[],[],lb) 运行结果为:Optimization terminated. x =0.0000 4.0000 2.0000 fval =-12.0000 exitflag =1故当x1=0,x2=4,x3=2时,f 有最大值12.3、263252241)()()(min x x x x x x f -+-+-=⎪⎪⎩⎪⎪⎨⎧≤-≤≤+-≤++⋅0481)3(5462524232221x x x x x x x t s解:1)先建立M —文件fun0.m 定义目标函数,即function f=fun0(x);f=(x(1)-x(4))^2+(x(2)-x(5))^2+(x(3)-x(6))^22)在建立M 文件ljw0.m 定义非线性约束,即function [c,ceq]=ljw0(x)c=[x(1)^2+x(2)^2+x(3)^2-5;(x(4)-3)^2+x(5)^2-1]; ceq=[];3)主程序:x0=[2;0;1;4;0;1];A=[0,0,0,0,0,1;0,0,0,-1,0,0]; b=[8;-4][x,fval,exitflag,output]=fmincon('fun0',x0,A,b,[],[],'ljw0')运行结果为:x =108.0495 106.0875 119.0000 108.0496 106.0874 8.0000fval =1.2321e+004 exitflag = 5output =iterations: 4funcCount: 28 lssteplength: 1stepsize: 2.8654e-004algorithm: 'medium-scale: SQP, Quasi-Newton, line-search' firstorderopt: 1.7737e-004 constrviolation: 0message: [1x777 char]由结果可知,得到的x 值不满足约束条件。

机械优化设计大作业(长江大学)

机械优化设计大作业姓名:**班级:机械11005班序号:11目录第一题.........................................................................................1-4第二题........................................................................................4-5第三题........................................................................................5-7第四题........................................................................................8-10 第五题.......................................................................................10-11 心得体会...................................................................................11-13 草稿....................................................................... ....14-181.⎪⎩⎪⎨⎧≥=++≥++⋅++=0,20521532min 21321321321x x x x x x x x t s x x x f解法一:将可行域化为对应的函数的标准形式:-x 1-2x 2-3x 3≤-15s.t 2x 1+x 2+5x 3=20x 1,x 2≥0程序清单如下: f=[1,1,1]; A=[-1,-2,-3]; Aeq=[2,1,5]; b=[-15]; beq=[20]; lbnd=[0,0];[x,minf]=linprog(f,A,b,Aeq,beq,lbnd,[]) 程序运行结果整理: x 1=0.0000 x 2=2.1429 x 3=3.5714 minf=5.7143解法二:构造新的函数求解 由2x 1+x 2+5x 3=20可知x 3=3(20−x 2−2x 1)5所以f= x 1+x 2+x 3= x 1+x 2+3(20−x 2−2x 1)5=﹣15x 1+25x 2+4令F=5(f-4)=3x 1+4 x 2,则可行域可化为:-x 1-2x 2-3x 3≤-15 x 1-7x 2≤-15s.t 2x 1+x 2+5x 3=20 s.tx 1,x 2≥0 x 1,x 2≥0 所以欲求minf 即求minF 程序清单如下: f=[3,4]; A=[1,-7]; b=[-15]; lbnd=[0,0];[x,minF]=linprog(f,A,b,[],[],lbnd,[]) 程序运行结果整理: x 1=0.0000; x 2=2.1429 minF=8.5714 因此minf=F5+4=8.57145+4=5.7143解法三:将解法二的可行域转化x 1-7x 2≤-15 x 1-7x 2≤-15s.t - x 1≤0x 1,x 2≥0 - x 2≤0此时不等式的约束关系可表示为:1 -7 x 1 -15 -1 0 ≤ 0 0 -1 x2 0程序清单如下: f=[3,4];A=[1,-7;-1,0;0,-1]; b=[-15,0,0];[x,minF]=linprog(f,A,b) 程序运行结果整理: x 1=0.0000 x 2=2.1429 minF=8.5714 因此minf=F5+4=8.57145+4=5.7143注:Ⅰ.由以上三种方法的运行结果可知,三种方法均可行。

机械优化设计大作业

1111

由于你没有提供具体的机械优化设计大作业的要求,我将为你提供一个机械优化设计大作业的模板,希望可以帮助到你。

机械优化设计大作业

**一、设计题目**

[具体的设计题目]

**二、设计要求**

[详细列出设计要求和技术指标]

**三、设计方案**

[描述你的设计方案,包括整体结构、工作原理、关键部件等。

可以使用图示或文字说明。

]

**四、优化方法**

[阐述你在设计过程中采用的优化方法,如数学建模、仿真分析、实验验证等。

说明如何通过这些方法来提高设计的性能和效率。

]

**五、结果与分析**

[展示你的设计结果,包括性能指标、优化前后的对比等。

对结果进行分析,说明设计的优点和不足之处,并提出改进的建议。

]

**六、总结与展望**

[总结本次设计的成果和经验教训,展望未来的研究方向和应用前景。

]

**七、参考文献**

[列出你在设计过程中参考的文献资料。

]

请注意,以上是一个机械优化设计大作业的模板,你可以根据具体的要求和内容进行修改和完善。

确保作业内容结构清晰、逻辑连贯,同时要注意文字表达的准确性和流畅性。

如果你有具体的问题或需要进一步的帮助,请随时向我提问。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、问题描述

1.1结构特点

(1)体积小、重量轻、结构紧凑、传递功率大、承载能力高; (2)传动效率高,工作高;(3)传动比大。

1.2用途和使用条件

某行星齿轮减速器主要用于石油钻采设备的减速,其高速轴转速为1300r/min;工作环境温度为-20℃~60℃,可正、反两向运转。

按该减速器最小体积准则,确定行星减速器的主要参数。

二、分析

传动比u=4.64,输入扭矩T=1175.4N.m,齿轮材料均选用38SiMnMo钢,表面淬火硬度HRC 45~55,行星轮个数为3。

要求传动比相对误差02

∆u。

≤

.0

弹性影响系数Z E=189.8MPa1/2;载荷系数k=1.05;齿轮接触疲劳强度极限[σ]H=1250MPa;齿轮弯曲疲劳强度极限[σ]F=1000MPa;齿轮的齿形系数Y Fa =2.97;应力校正系数Y Sa=1.52;小齿轮齿数z取

值范围17--25;模数m取值范围2—6。

注:优化目标为太阳轮齿数、齿宽和模数,初始点[24,52,5]T

三、数学建模

建立数学模型见图1,即用数学语言来描述最优化问题,模型中的数学关系式反映了最优化问题所要达到的目标和各种约束条件。

3.1设计变量的确定

影响行星齿轮减速器体积的独立参数为中心轮齿数、齿宽、模数及行星齿轮的个数,将他们列为设计变量,即:

x=[x

1 x

2

x

3

x

4

]T=[z

1

b m c]T [1]

式中:z1

¯ ̄

太阳轮齿数;b―齿宽(mm);m—模数(mm);行星轮的个数。

通常情况下,行星轮个数根据机构类型以事先选定,由已知条件c=3。

这样,设计变量为:

x=[x

1 x

2

x

3

]T=[z

1

b m]T [1]

3.2目标函数的确定

为了方便,行星齿轮减速器的重量可取太阳轮和3个行星轮体积之和来代替,即:

V=π/4(d

12+Cd

2

2)b

式中:d1--太阳轮1的分度圆直径,mm;d2--行星轮2的分度圆直径,mm。

将d

1=mz

1,

d

2

=mz

2

,z

2

=z

1

(u-2)/2代入(3)式整理,目标函

数则为:

F(x)=0.19635m2z

1

2b[4+(u-2)2c][1]式中u--减速器传动比;c--行星轮个数

由已知条件c=3,u=4.64,因此目标函数可简化为:

F(x)=4.891x

32x

1

2x

2

3.3约束条件的建立

3.3.1限制齿宽系数b/m的范围5≤b/m≤17,得:

g

1

(x)=5x3-x2≤0[1]

g

2

(x)=x2-17≤0[1]

3.3.2保证太阳轮z1不发生跟切,得:

g

3

(x)=17-x1≤0[1]

3.3.3限制齿宽最小值,得:

g

4

(x)=10-x2≤0[1]

3.3.4限制模数最小值,得:

g

5

(x)=2-x3≤0[1]

3.3.5按齿面接触疲劳强度条件,有:

g

6

(x)=750937.3/﹙x1x2x31/2)-[σ]H≤0[1]式中:[σ]H--齿轮接触疲劳强度极限。

3.3.6按齿根弯曲疲劳强度条件,有:

g

7

(x)=1482000Y Fa Y Sa/﹙x1x2x32)-[σ]F≤0[1]

式中:[σ]

F --齿轮弯曲疲劳强度极限;Y

Fa

--齿轮的齿形系数;

Y

Sa

--应力校正系数。

四、优化方法、编程及结果分析

4.1优化方法

综合上述分析可得优化数学模型为:()T

x x X 21,=;)(min x f ;()0..≤x g t s i 。

考察该模型,它是一个具有2个设计变量,6个约束条件的有约束非线性的单目标最优化问题,属于小型优化设计,故采用SUMT 惩罚函数内点法求解。

4.2方法原理

内点惩罚函数法简称内点法,这种方法将新目标函数定义于可行域内,序列迭代点在可行域内逐步逼近约束边界上的最优点。

内点法只能用来求解具有不等式约束的优化问题。

对于只具有不等式约束的优化问题

)(min x f

),,2,1(0)(..m j x j

g t s =≤ 转化后的惩罚函数形式为

⎰∑=-=m j j x g r x f r x 1)

(1)(),(φ 或[]

∑=--=m j j x g r x f r x 1)(ln )(),(φ

式中r ——惩罚因子,它是由大到小且趋近于0的数列,即0210→>>> r r r 。

[]

∑∑==-m j m j j j x g x g 11)(ln )(1—障碍项—或。

由于内点法的迭代过程在可行域内进行,障碍项的作用是阻止迭代点越出可行域。

由障碍项的函数形式可知,当迭代靠近某一约束边界时,其值趋近于0,而障碍项的值陡然增加,并趋近于无穷大,好像在可行域的边界上筑起了一道“围墙”,使迭代点始终不能越出可行域。

显然,只有当惩罚因子0→r 时,才能求得在约束边界上的最优解。

4.3编程

首先编制两个函数文件,分别保存为目标函数和约束函数。

function f=objfun(x)

B=1520;T=2.5;P=7.8e-3;

f=2*pi*P*x(1)*T*sqrt((B/2)^2+x(2)^2);

再编写非线性约束函数文件M 文件confun.m;

function [c,ceq]=confun(x)

B=1520;T=2.5;P=300000;E =2.1e5;F1=420;

Q=0.5*P*sqrt((B/2)^2+x(2)^2)/x(2);

st=Q/(pi*T*x(1));

g(1)=st-F1;

F2=0.125*pi^2*E*(x(1)^2+T^2)/((B/2)^2+x(2)^2);

g(2)=st-F2;

ceq=[];

在MATLAB 命令窗口给出搜索值和线性约束,调用优化程序: x0=[100;700];

a=[-1,0 ;1,0 ;0 ,-1;0,1];

b=[-10;120;-200;1000];

1b=[10;200];

ub=[120;1000];

[x,fval]=fmincon(@objfun,x0,a,b,[],[],1b,ub,@confun)

4.4结果分析

运行结果如下图所示:

=17.0000,齿宽由图可知,优化的结果为齿数z

1

b=27.8872mm,模数m=3.7566mm,总体积V

=5.5628×105mm3。

min

必须为整数,齿宽b应圆整为27不过优化结果中的齿数z

1

或者28;对于模数m,必须标准化为3.5或4。

经过计算比较取:=17,b=27mm,m=4mm为最优解。

z

1

5.结果对比分析

若按初始值减速器的体积V大约为7.3247×105mm3,而优化后的体积V则为6.1063×105mm3,优化结果比初始值体积减少为:ω=1-(6.1063×105/7.3247×105)×100%=16.6% 所以优化后的体积比未优化前减少了16.6%,说明优化是很成功的。

学习机械优化设计课程体会

《机械优化设计》是将机械工程设计问题转化为最优化问题,然后选择适当的最优化方法,利用电子计算机从满足要求的可行设计方案中自动寻找实现预期目标的最优化设计方案。

最为机械专业的一名学生,本课程,掌握最优化问题的基本解决方法,从多个可能的方案中选出最合适的、能实现预定最优目标的最优方案有着很现实的意义,为今后的工程实际提供了良好的理论储备。

而在机械优化设计基本理论学习的基础上,再使用美国Math Works开发的Matlab软件,及其附带的优化工具箱作为最优化问题的运算工具,通过对行星齿轮减速器的优化求解,可以看出运用Mtalab优化工具箱来求解优化问题,计算方便、快捷,高效的处理了涵盖各种难度的最优化问题,着实丰富了我的本课程的学习。

不过在初期学习使用的过程中还是出现了很多问题,每次运行都会提示出现错误的地方,在不断排除错误、重新编写程序的过程中,渐渐的对Mtalab熟悉起来,出现的Error不断消失,最终在显示器上通过自己从无到有的知识积累才得到的优化结果,感觉一切的郁闷、烦恼都不翼而飞。

所以虽然这门课对数学水平有一定的要求,原理的推导复杂、诡异,各种各样的优化过程更是看的头晕目眩、似懂非懂,不过通过计算机程序还是能便捷的实现各种优化方法。

这门课程让我加深了对前人的敬佩,懂得了一些优化方法的简单计算计算过程和原理,不过有了软件一切计算都交给了计算机,让我省去了优化计算过程,也加深了学好英语的决心,因为一切先进的软件大都是英文的,看不太懂让我在这次设计过程中多走了很多弯路。