【CN109867833A】不饱和羧酸盐两步硫化法补强丁腈橡胶【专利】

【CN109796633A】一种高耐磨橡胶硫化剂及其制备方法【专利】

S2:加热至70-80℃,回流1h后冷却至50℃; S3:将上述步骤S2中得到的混合物投入至捏合机中搅拌混合均匀,加入活性剂,搅拌混 合时间为1h至2h,控制捏合机的温度在23℃至45℃之间,降至室温,即得硫化剂。 [0009] 与现有技术相比 ,本发明的有益效果是:本发明提供的一种高耐磨橡胶硫化剂及 其制备方法 ,通过金属氧化物和多硫化合物能提高橡胶硫化剂的交联性能 ,促进剂和活性 剂均不会影响硫化剂的 功能 ,有效提高耐高温橡胶的 力学性能 、耐高温性能 、耐老化性能 ; 使 用邻羟基苯甲酸作为防 焦剂组分 ,可以防 止耐高温橡胶在硫化期间产生早期硫化现象 , 防止耐高温橡胶在加工过程中因受高温作用而发生焦烧现象 ,提高耐高温橡胶的操作安全

2 .根据权利要求1所述的一种高耐磨橡胶硫化剂,其特征在于:所述活性剂为氧化锌, 所述促进剂为2-硫醇基苯骈噻唑,所述硒粉的粒径不大于0 .2mm。

3 .根据权利要求1所述的一种高耐磨橡胶硫化剂,其特征在于:所述有机过氧化物为过 氧化苯甲 酰 ,所述金 属氧化物为过氧化钠、氧化钠和氧化镁的 混合物 ,过氧化钠、氧化钠和 氧化镁比例为4∶3∶3。

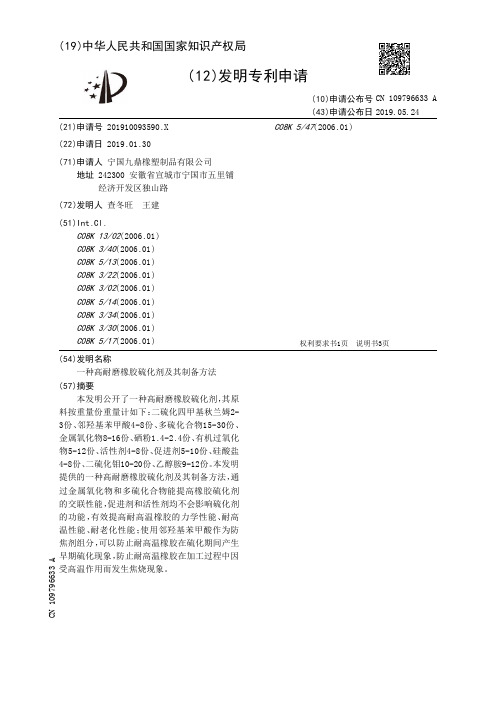

( 19 )中华人民 共和国国家知识产权局

( 12 )发明专利申请

(21)申请号 201910093590 .X

(22)申请日 2019 .01 .30

(71)申请人 宁国九鼎橡塑制品有限公司 地址 242300 安徽省宣城市宁国市五里铺 经济开发区独山路

(72)发明人 查冬旺 王建

(51)Int .Cl . C08K 13/02(2006 .01) C08K 3/40(2006 .01) C08K 5/13(2006 .01) C08K 3/22(2006 .01) C08K 3/02(2006 .01) C08K 5/14(2006 .01) C08K 3/34(2006 .01) C08K 3/30(2006 .01) C08K 5/17(2006 .01)

丁腈橡胶硫化和补强

二.丁腈橡胶的硫化体系

二.NBR的硫化体系

化物或树脂等进行硫化。 要求压缩永久变形小时,应采用低硫和含硫化合物并 用,或用含硫化合物作硫化剂。 (1)硫磺硫化体系 ①正常硫磺体系 S 1.5-3.0 + CZ(M或DM) + TT(D) ②低硫高促进剂 S 0.2-0.6 + CZ(M或DM) +TT(TRA) (2)含硫化合物体系 秋兰姆类和二硫化吗啡啉

50

1

40

2

3

30

4

Y Axis Title

20

10

0 0 600 1200 1800 2400 3000 3600

X Axis Title

NBR的硫磺硫化特性

四.丁腈硫化胶的性能

表-2 硫磺硫化和过氧化物硫化的丁腈硫化胶物理性能

基本配方 N230S 100 ZnO 5 St 1 DOP 10 N220 50 RD 1 硫化体系 常硫硫化体系 S 2.0 CZ 1.0 TT 0.3 半有效硫化体系 S 0.5 CZ 1.5 TT 2.0 有效硫化体系 TT 2.0 TRA 2.0 过氧化物硫化体系 DCP 6

二.丁腈橡胶的硫化体系

(3)过氧化物硫化体系 主要品种有: DCP(过氧化二异丙苯),双25 (2,5-二甲基-2,5二(叔 丁基过氧基)己烷),BIPB(双叔丁基过氧化异丙苯) 使用过氧化物硫化的NBR硫化胶压缩永久变形小,耐 热老化性能好,不易喷霜,但热撕裂强度不好,添加少量 硫磺可改善撕裂强度。 (4)树脂硫化体系 采用树脂硫化的橡胶具有极好的耐热性,但硫化速度 太慢,需要采用高温长时间硫化。 常用树脂有烷基酚醛树脂,配合使用金属卤化物,可 提高硫化速度。

五.丁腈橡胶的补强

羧基丁腈橡胶的硫化剂最佳配方

羧基丁腈橡胶的硫化剂最佳配方说到羧基丁腈橡胶的硫化剂配方,那可真是一门“深不见底”的学问,搞不好就是“冤家路窄”,不过一旦弄清楚,效果简直让人拍案叫绝!羧基丁腈橡胶是个好东西,不仅弹性好,耐油耐老化,简直是各种工业应用的“全能选手”。

不过,问题来了,想要让这位“全能选手”发挥出最大潜力,就得给它配个合适的硫化剂,否则的话,它就好比一位天赋异禀的选手,场上没得好好发挥。

可硫化剂嘛,这事儿看似简单,实际上还是有很多小技巧和讲究的。

我们得知道,硫化剂对橡胶的作用是什么。

简单来说,硫化剂就像是橡胶的大厨,把橡胶材料在一定条件下“调理”到更强的状态,让它更加耐磨,耐高温,甚至耐油。

而羧基丁腈橡胶,它含有那种特别的官能团——羧基,所以要选一个合适的硫化剂,不然容易一不小心,硫化效果不佳,或者是橡胶的性能大打折扣。

选错了硫化剂,真是“自找麻烦”!好,先来说说最常用的硫化剂——过氧化物。

它就像是橡胶界的“隐形冠军”,默默地工作,效率高得让你咋舌。

过氧化物硫化剂能在较低的温度下就开始反应,硫化速度快,橡胶的交联度高,硬度和耐磨性都能得到显著提升。

只不过,这种硫化剂在操作上要求有点高,反应温度和时间都得控制得非常精准,要不然就容易出现“火候不对”的情况。

你想啊,橡胶也需要讲究一点“烹饪技巧”,不能急于求成,也不能随便放水,得把握住关键的那一瞬间。

讲讲硫磺硫化剂。

硫磺算是传统硫化剂中的“大佬”了,大家都知道它耐高温,稳定性强。

不过呢,硫磺的反应时间较长,而且反应过程中会产生二氧化硫,所以操作时得小心翼翼。

特别是对于羧基丁腈橡胶这种特殊的材料,硫磺硫化的效果未必能够达到理想状态。

硫磺硫化更适合那种基础的橡胶,但要是应用在羧基丁腈橡胶上,可能就得“加点儿佐料”了,比如辅料、助剂这些。

用得好,效果杠杠的,不然就是“打翻了调料瓶”,搞得一团糟。

还有一种常见的硫化剂——过硫酸盐,它就像是“神奇药水”,能够让硫化过程更加彻底,也能提高橡胶的耐热性和抗老化能力。

不饱和羧酸金属盐补强橡胶

解决办法

不饱和羧酸金属盐增强雄胶就是“原位聚 合”增强的典型例子,在交联过程中,不饱和 羧酸金属盐在橡胶墓体中原位生成纳米粒子 (聚不饱和羧酸金属盐),从而对橡胶产生优异 的增强效果,使其同时具有低应变下高模量、 高弹性和高伸长的性能.

离聚物的结构

离聚物的结 构一直是人们研究的热点。 Brown最早提出在ZnO交联羧化橡胶中产生了 一COO-Zn2+- 00C一的离子交联键。这种结 构式非常直观,为许多学者接受。但是它却 过于简单,完全没有考虑到锌离子基团的浓 度低,所以生成上面的结构的概率非常小。

离聚物的结构

进入70年代后,许多研究人员许多研究 人员通过透射电子显微镜和小角X光散射等实 验观测手段发现离聚物中有小尺寸的分散相 存在,根据不同的体系大小在10-200nm不等。 由此人们认为离子基团在碳氢基体中发生了 聚集并从基体相分离出来。橡胶中离子的聚 集体充当了交联点的作用。

1.离聚物

离聚物最大的性能特点是可以在不含补强剂的情况下 具有极高的强度。

表为一组ZnO交联的XNBR的力学性能

1.离聚物

可见此类橡胶的拉伸强度甚至高于碳黑补强胶 的水平。

离聚物的这种高强度被归因于离子交联键的 滑移.在应力的作用下, 离聚物内的离子交联键会 发生交换反应,即产生了滑移,从而消除了应力集 中,所以拉伸强度提高。

不饱和羧酸盐用作补强剂

80年代至90年代,不饱和羧酸盐在聚合 物中的应用重新引起了重视,发现在过氧化 物存在时,不饱和羧酸盐不仅可以改善硫化 特性,而且可以对橡胶起到较好的增强作用。

丁腈橡胶硫化组合物和硫化丁腈橡胶及其制备方法与应用[发明专利]

![丁腈橡胶硫化组合物和硫化丁腈橡胶及其制备方法与应用[发明专利]](https://img.taocdn.com/s3/m/5e07ffd267ec102de3bd8946.png)

专利名称:丁腈橡胶硫化组合物和硫化丁腈橡胶及其制备方法与应用

专利类型:发明专利

发明人:唐功庆,解希铭,王丽丽,王丽静,赵青松

申请号:CN201710142191.9

申请日:20170310

公开号:CN108570168A

公开日:

20180925

专利内容由知识产权出版社提供

摘要:本发明涉及硫化橡胶领域,具体地,涉及一种丁腈橡胶硫化组合物和硫化丁腈橡胶及其制备方法与应用。

所述丁腈橡胶硫化组合物含有丁腈橡胶基胶、硫化剂、硫化促进剂、补强剂、增塑剂和活化剂,其中,所述增塑剂为芳香二羧酸二烷基酯和脂肪二羧酸二烷基酯中的一种或多种,相对于100重量份的丁腈橡胶基胶,所述补强剂的含量为30‑50重量份,所述增塑剂的含量为10‑30重量份。

本发明的组合物通过其中各个有效成分的协同作用,能够获得具有较高耐油性能、耐低温性能且适于作为密封用的橡胶材料的硫化丁腈橡胶。

申请人:中国石油化工股份有限公司,中国石油化工股份有限公司北京化工研究院

地址:100728 北京市朝阳区朝阳门北大街22号

国籍:CN

代理机构:北京润平知识产权代理有限公司

更多信息请下载全文后查看。

用脱硫灰补强和促硫化的羧基橡胶复合材料及其制备方法[发明专利]

![用脱硫灰补强和促硫化的羧基橡胶复合材料及其制备方法[发明专利]](https://img.taocdn.com/s3/m/2c0fca8464ce0508763231126edb6f1aff0071fb.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910485441.8(22)申请日 2019.06.05(71)申请人 福州大学地址 350000 福建省福州市福州地区大学城学园路2号(72)发明人 林腾飞 王瑾赟 陈瀚 (74)专利代理机构 浙江千克知识产权代理有限公司 33246代理人 裴金华(51)Int.Cl.C08L 13/00(2006.01)C08K 13/02(2006.01)C08K 3/22(2006.01)C08K 5/09(2006.01)C08K 3/06(2006.01)C08K 5/18(2006.01)C08K 3/30(2006.01)(54)发明名称用脱硫灰补强和促硫化的羧基橡胶复合材料及其制备方法(57)摘要本发明涉及一种用脱硫灰补强和促硫化羧基橡胶复合材料及其制备方法,属于橡胶复合材料技术领域。

羧基橡胶复合材料的组成,按重量份数计为:羧基橡胶100份、脱硫灰5~45份、氧化锌1~10份、硬脂酸1~3份、促进剂0.5~5份、防老剂0.5~2份和硫磺0.5~3份。

本发明将工业尾气脱硫所得到的副产物——脱硫灰作为填料,未经改性处理直接加入到羧基橡胶中,制备出羧基橡胶复合材料。

脱硫灰对羧基橡胶具有补强和促硫化双重作用,能同时提高羧基橡胶复合材料的硫化效率和拉伸强度,有效地实现了脱硫灰的资源化利用。

权利要求书1页 说明书5页 附图1页CN 110128722 A 2019.08.16C N 110128722A1.用脱硫灰补强和促硫化的羧基橡胶复合材料,其特征在于,按重量份数计,所述羧基橡胶复合材料至少包含有下述原料:羧基橡胶:100份;脱硫灰:5~45份;氧化锌:1~10份;硬脂酸:1~3份;促进剂:0.5~5份;防老剂:0.5~2份;硫磺:0.5~3份。

2.根据权利要求1所述的用脱硫灰补强和促硫化的羧基橡胶复合材料,其特征在于:所述脱硫灰为未经改性处理的工业副产物。

一种耐疲劳丁腈橡胶材料及其制备方法[发明专利]

![一种耐疲劳丁腈橡胶材料及其制备方法[发明专利]](https://img.taocdn.com/s3/m/16b5a90511661ed9ad51f01dc281e53a5802519f.png)

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201711269672.2(22)申请日 2017.12.05(71)申请人 四川力智久创知识产权运营有限公司地址 610000 四川省成都市武侯区长华路19号3栋1单元11楼1113号(72)发明人 舒春柳 (74)专利代理机构 四川力久律师事务所 51221代理人 熊晓果(51)Int.Cl.C08L 9/02(2006.01)C08L 23/16(2006.01)C08K 9/10(2006.01)C08K 9/06(2006.01)C08K 7/10(2006.01)C08K 5/3412(2006.01)C08K 5/3492(2006.01)C08J 3/28(2006.01)(54)发明名称一种耐疲劳丁腈橡胶材料及其制备方法(57)摘要本发明公开了一种耐疲劳丁腈橡胶材料及其制备方法,包括以下重量份原材料制备得到:8-12份的纳米玄武岩纤维、2-5份的改性剂、25-40份的乙丙橡胶、55-75份的丁腈橡胶、0.3-0.8份的偶联剂、0.3-0.5份的交联剂5-10份的三聚氰胺;本发明将经过针对性改性处理的纳米玄武岩纤维与丁腈橡胶进行复合,并使纳米玄武岩纤维均匀分散在丁腈橡胶体系中,得到的丁腈橡胶材料抗疲劳性能优异,有利于丁腈橡胶在更多领域中的应用。

权利要求书1页 说明书5页CN 107759856 A 2018.03.06C N 107759856A1.一种耐疲劳丁腈橡胶材料,其特征在于,包括以下重量份原材料制备得到:8-12份的纳米玄武岩纤维、2-5份的改性剂、25-40份的乙丙橡胶、55-75份的丁腈橡胶、0.3-0.8份的偶联剂、0.3-0.5份的交联剂、5-10份的三聚氰胺;所述改性剂为三甲硅基甲基膦酸二甲酯与乙二醇二甲基丙烯酸酯组成的混合物;所述偶联剂为巯丙基甲基二甲氧基硅烷偶联剂,所述交联剂为氮丙啶;所述乙丙橡胶的聚合度为400-600;所述丁腈橡胶聚合度为1200-1800。

一种丁腈橡胶材料及其制备方法[发明专利]

![一种丁腈橡胶材料及其制备方法[发明专利]](https://img.taocdn.com/s3/m/4f0e152a4028915f814dc218.png)

专利名称:一种丁腈橡胶材料及其制备方法专利类型:发明专利

发明人:史鸿威,李杏龙,李冬胜,李旭培,孙中航申请号:CN201510060482.4

申请日:20150205

公开号:CN104829886A

公开日:

20150812

专利内容由知识产权出版社提供

摘要:本发明公开了一种丁腈橡胶材料及其制备方法,属于橡胶加工技术领域。

该丁腈橡胶材料,主要由以下重量份数的原料制成:丁腈橡胶100份、氧化锌2~5份、硬脂酸2~5份、防老剂0.5~2份、分散剂1~2份、碳黑50~80份、白碳黑15~20份、碳酸钙20~40份、邻苯二甲酸二辛酯10~14份、硫磺1.5~3份、促进剂2~3.8份、水2~8份,引入水作为助剂,使制备的丁腈橡胶表面光滑、无气泡或起皮现象,且引入的水不增加材料的成本。

本发明制备方法,在胶料放入模具前在胶料表面喷洒水雾,解决了现有加工工艺过程中存在的不易脱模、制品表面有气泡或起皮等问题,大幅提高了丁腈橡胶材料的成品率,节约了大量的人力和物力。

申请人:平高集团有限公司,国家电网公司,国网山东省电力公司济南供电公司

地址:467001 河南省平顶山市南环东路22号

国籍:CN

代理机构:郑州睿信知识产权代理有限公司

代理人:牛爱周

更多信息请下载全文后查看。

羧基丁腈乳胶的制备方法及该羧基丁腈乳胶所制得的物品[发明专利]

![羧基丁腈乳胶的制备方法及该羧基丁腈乳胶所制得的物品[发明专利]](https://img.taocdn.com/s3/m/628dd0c59f3143323968011ca300a6c30d22f161.png)

(10)申请公布号 (43)申请公布日 2014.05.14C N 103788298A (21)申请号 201210541262.X(22)申请日 2012.12.12101140069 2012.10.30 TWC08F 236/12(2006.01)C08F 220/06(2006.01)C08F 222/02(2006.01)C08F 2/38(2006.01)C08L 13/02(2006.01)(71)申请人福盈科技化学股份有限公司地址中国台湾台北市(72)发明人黄培元 林翊峰 朱龙君 徐健宏江忆芬(74)专利代理机构北京三友知识产权代理有限公司 11127代理人姚亮(54)发明名称羧基丁腈乳胶的制备方法及该羧基丁腈乳胶所制得的物品(57)摘要本发明提供一种羧基丁腈乳胶的制备方法及该羧基丁腈乳胶所制得的物品。

本发明方法采用一次性入料以混合所需反应物,并采取梯度升温的方式进行乳化聚合反应。

本发明方法具有优异的转化率及稳定性,且以该羧基丁腈乳胶所制得的制品具有良好的抗张强度与延伸率。

(30)优先权数据(51)Int.Cl.权利要求书3页 说明书10页 附图1页(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书3页 说明书10页 附图1页(10)申请公布号CN 103788298 A1.一种羧基丁腈乳胶的制备方法,其包含以下步骤:a.取得一混合物,其包含丁二烯、丙烯腈、官能性单体、乳化剂、起始剂、及溶剂;b.使所述混合物于以下条件中进行反应:3.5至8.0Kgf/cm2的压力、及10至25℃的温度;c.使经上述步骤b反应后的混合物于以下条件中进行反应:4.5至8.0Kgf/cm2的压力、及35至45℃的温度;d.使经上述步骤c反应后的混合物于以下条件中进行反应:4.5至8.0Kgf/cm2的压力、及45至55℃的温度;及e.加入终止剂,并使经上述步骤d反应后的混合物于以下条件中进行反应:-0.9至0.10Kgf/cm2的压力、及35至45℃的温度,即制得所述羧基丁腈乳胶;其中,所述官能性单体包含不饱和羧酸。

用于不饱和树脂的不饱和酸酐改性液体丁腈橡胶增韧剂及其制备方法

专利名称:用于不饱和树脂的不饱和酸酐改性液体丁腈橡胶增韧剂及其制备方法

专利类型:发明专利

发明人:吴德山

申请号:CN201110412787.9

申请日:20111213

公开号:CN102532422A

公开日:

20120704

专利内容由知识产权出版社提供

摘要:本发明公开了一种用于不饱和树脂的不饱和酸酐改性液体丁腈橡胶增韧剂,由质量百分比为70%~95%的不饱和酸酐改性液体丁腈橡胶加成聚合物和质量百分比为5%~30%烯类不饱和单体组成。

同时也公开了用于不饱和树脂的不饱和酸酐改性液体丁腈橡胶增韧剂地制备方法。

本发明通过不同的不饱和酸酐、端羟基液体丁腈橡胶和不同的烯类不饱和单体,可以制备出多种可以分散溶解于不饱和树脂并可增加韧性的聚合物材料。

根据不饱和酸酐、烯类不饱和单体的特性,可以将其应用于不饱和聚酯树脂、乙烯基酯树脂及其涂料,并且可以应用于复合材料手糊玻璃钢、拉挤、缠绕、离心浇铸、模压、液体真空成型工艺以及材料领域中。

申请人:江门市德山复合材料科技有限公司

地址:529000 广东省江门市蓬江区篁庄大道西10号8幢1-210(江门市德山复合材料科技有限公司)

国籍:CN

代理机构:广州粤高专利商标代理有限公司

更多信息请下载全文后查看。

应用于丁腈胶乳和羧基丁腈胶乳的抗氧化剂及制备方法[发明专利]

![应用于丁腈胶乳和羧基丁腈胶乳的抗氧化剂及制备方法[发明专利]](https://img.taocdn.com/s3/m/f2c18a02b80d6c85ec3a87c24028915f814d8455.png)

(10)申请公布号 (43)申请公布日 2014.01.08C N 103497376A (21)申请号 201310423036.6(22)申请日 2013.09.13C08L 9/04(2006.01)C08L 13/02(2006.01)C08K 5/375(2006.01)C08K 5/134(2006.01)C08K 5/372(2006.01)(71)申请人天津利安隆新材料股份有限公司地址300455 天津市汉沽区天津经济技术开发区汉沽现代产业区黄山路6号(72)发明人汤翠祥 安平 孙春光(74)专利代理机构天津市北洋有限责任专利代理事务所 12201代理人王丽(54)发明名称应用于丁腈胶乳和羧基丁腈胶乳的抗氧化剂及制备方法(57)摘要本发明涉及应用于丁腈胶乳和羧基丁腈胶乳的抗氧化剂乳液及制备方法。

抗氧化剂组成及含量为:a )组分:4,6-二(辛硫甲基)邻甲酚(a1)或4,6-二(正十二烷基硫甲基)邻甲酚(a2)的一种或两种组合;b )组分:3,5-二叔丁基-4-羟基苯丙酸异辛酯(b1)或3,5-二叔丁基-4-羟基苯丙酸C7-C9混合醇酯(b2)的一种或两种组合;c )组分:硫代二丙酸双十三醇酯;将抗氧化剂制成乳液应用于丁腈胶乳和羧基丁腈胶乳中制成成品后,本发明抗氧化剂乳液体系具有理想的抗氧化效能;对制品在热氧条件下长期老化后测定应用性能,同样显示本发明抗氧化剂乳液对制品的长期热氧老化稳定性能优异。

(51)Int.Cl.权利要求书1页 说明书7页(19)中华人民共和国国家知识产权局(12)发明专利申请权利要求书1页 说明书7页(10)申请公布号CN 103497376 A1/1页1.应用于丁腈胶乳和羧基丁腈胶乳的抗氧化剂,其特征是组成及含量如下:a )组分:4,6-二(辛硫甲基)邻甲酚(a1)或4,6-二(正十二烷基硫甲基)邻甲酚(a2)的一种或两种组合;b )组分:3,5-二叔丁基-4-羟基苯丙酸异辛酯(b1)或3,5-二叔丁基-4-羟基苯丙酸C7-C9混合醇酯(b2)的一种或两种组合;c )组分:硫代二丙酸双十三醇酯;复配抗氧化剂中:a )组分∶b )组分∶c )组分的质量比为1∶(0.6-1.2)∶(0-0.8)。

橡胶的硫化方法

橡胶的硫化方法

张弘

【期刊名称】《橡胶参考资料》

【年(卷),期】1991(000)003

【摘要】专利申请的范围 1.该硫化方法的特征之一是在橡胶中添加巯基羧酸二环己胺盐进行硫化。

2.该硫化方法的特征之二是在橡胶中添加巯基羧酸二环己胺盐和二环己胺与多元醇的加成物进行硫化。

【总页数】5页(P36-40)

【作者】张弘

【作者单位】吉富制药公司

【正文语种】中文

【中图分类】TQ33

【相关文献】

1.未硫化橡胶中的水分对硫化橡胶的物理性能和硫化反应的影响 [J], 杜汉权;张虹

2.动态硫化方法制备NBR/TPEE热塑性硫化橡胶的研究 [J], 冯芝娟;王诗凝;程超;劳俊杰;肖建斌

3.酚醛树脂硫化丁基橡胶制品的再生方法对丁基橡胶胶料性能和硫化胶性能的影响[J], 李拴美;

4.羧化丁腈橡胶的硫化:用双(二异丙基)硫代磷酰基二硫化物硫化的新方法 [J], Biswas,T;辜晓乐

5.一种亚临界水挤出法应力诱导硫化橡胶粉脱硫化反应的方法 [J], 赵敏

因版权原因,仅展示原文概要,查看原文内容请购买。

【CN109867830A】耐老化丁腈橡胶邻苯二胺改性氧化石墨烯复合材料【专利】

所述氧化锌为1-4份,优选地,所述氧化锌为3份; 所述硫磺为1-4份,优选地,所述硫磺为1-2份,再优选地,所述硫磺为1 .5份; 所述炭黑为0-50份,优选地,所述炭黑为10-50份,再优选地,所述炭黑为20-50份,更优 选地,所述炭黑为40份; 所述 邻苯二胺改 性氧化石墨烯为1-9份 ,优选地 ,所述 邻苯二胺改 性氧化石墨 烯为1-8 份,再优选地,所述邻苯二胺改性氧化石墨烯为1-5份,更优选地,所述邻苯二胺改性氧化石 墨烯为3份。 5 .根据权利要求1-4任一项所述的复合材料,其中,所述丁腈橡胶生胶中丙烯腈结构单 元的摩尔含量为18-46%。 6 .根据权利要求1或2所述的复合材料,其中,所述邻苯二胺改性氧化石墨烯的改性方 法为邻苯二胺对氧化石墨烯表面化学接枝,邻苯二胺接枝量为邻苯二胺改性氧化石墨烯质 量的1%-5%。

(74)专利代理机构 北京三友知识产权代理有限 公司 11127

代理人 姚亮

(51)Int .Cl . C08L 9/02(2006 .01)

( 54 )发明 名称 耐老化丁腈橡胶/邻苯二胺改性氧化石墨烯

复合材料 ( 57 )摘要

本发明提供了一种耐老化丁腈橡胶/邻苯二 胺改性氧化石墨烯复合材料。以 重量份数计 ,该 复合材料包含如下原料组分 :丁腈橡胶生胶100 份 ,硬脂酸0-5份 ,氧化锌1-7份 ,促进剂TBBS 0 .5-5份,硫磺1-5份,炭黑0-60份和邻苯二胺改 性氧化石墨烯0 .2-10份。本发明以邻苯二胺改性 氧化石墨烯作为丁腈橡胶抗老剂,既解决了对苯 二胺改性氧化石墨烯在橡胶中的分散性差导致 抗老性能不佳的问题,同时将防老剂邻苯二胺化 学接枝到氧化石墨烯上,使得防老剂不会向环境 中扩散,很好地实现了绿色防老。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(19)中华人民共和国国家知识产权局

(12)发明专利申请

(10)申请公布号 (43)申请公布日 (21)申请号 201910245636.5

(22)申请日 2019.03.28

(71)申请人 四川大学

地址 610000 四川省成都市武侯区一环路

南一段24号

(72)发明人 邹华维 孙通 陈洋 梁梅

孔逸然

(74)专利代理机构 成都高远知识产权代理事务

所(普通合伙) 51222

代理人 李高峡 张娟

(51)Int.Cl.

C08L 9/02(2006.01)

C08K 13/02(2006.01)

C08K 5/098(2006.01)

C08K 3/06(2006.01)

C08K 5/09(2006.01)C08K 3/22(2006.01)C08K 5/47(2006.01)C08K 5/14(2006.01)

(54)发明名称

不饱和羧酸盐两步硫化法补强丁腈橡胶

(57)摘要

本发明提供了一种不饱和羧酸盐补强橡胶,

它是由下述原料制备而成的:橡胶,硫磺,硫化

剂,不饱和羧酸盐,橡胶添加剂。

所得橡胶体系的

交联密度明显提高,并且在保持橡胶拉伸强度的

情况下,其断裂伸长率和压缩永久形变性能显著

提高。

此外,随着体系中不饱和羧酸盐的增加,所

得橡胶的硫化胶拉伸强度、压缩模量、撕裂性能、

压缩永久形变也逐步增加。

本发明得到了性能优

异且可调控的补强橡胶,

应用前景广阔。

权利要求书1页 说明书9页 附图7页CN 109867833 A 2019.06.11

C N 109867833

A

权 利 要 求 书1/1页CN 109867833 A

1.一种不饱和羧酸盐补强橡胶,它是由下述原料制备而成的:

橡胶,硫磺,硫化剂,不饱和羧酸盐,橡胶添加剂。

2.根据权利要求1所述的补强丁腈橡胶,其特征在于:所述硫化剂为过氧化物硫化剂;和/或,所述橡胶添加剂包括增塑剂、硫化活性剂、硫化促进剂、防老剂、补强剂中的一种或多种。

3.根据权利要求1或2所述的补强橡胶,其特征在于:所述增塑剂为硬脂酸,硫化活性剂为ZnO,硫化促进剂为DM和TMTD,防老剂为4010,补强剂为炭黑,橡胶为丁腈橡胶,硫化剂为过氧化二异丙苯,不饱和羧酸盐为甲基丙烯酸锌。

4.根据权利要求1-3任一所述的补强橡胶,其特征在于:所述各原料的重量配比为:橡胶100份,硫磺1.3~1.7份,硫化剂1.8~2.2份,不饱和羧酸盐10~40份,橡胶添加剂9~30份;

优选地,所述橡胶添加剂中包含:增塑剂0.9~1.1份,硫化活性剂4.9~5.1份,硫化促进剂DM2.4~2.6,TMTD0.24~0.26份,防老剂0.9~1.1份,或者还包含炭黑14~16份。

5.根据权利要求4所述的补强橡胶,其特征在于:所述各原料的重量配比为:橡胶100份,硫磺1.5份,硫化剂2份,不饱和羧酸盐10~40份,增塑剂1份,硫化活性剂5份,硫化促进剂DM2.5份,TMTD0.25份,防老剂1份,或者还包含炭黑15份。

6.根据权利要求5所述的补强橡胶,其特征在于:所述甲基丙烯酸锌为20~40份,优选30~40份,更优选40份。

7.根据权利要求1-6任一所述的补强橡胶,其特征在于:所述补强橡胶是通过两步硫化的方法制备的,具体包括:

(1)、按比例称取各原料,利用开炼机进行混炼,得到混炼胶;

(2)、将步骤(1)所得混炼胶进行硫化,控制反应温度为120~140℃,进行第一步硫化反应;然后控制反应温度为160~180℃,进行第二步硫化反应,得到补强橡胶。

8.一种制备权利要求1~7任一所述补强橡胶的方法,制备步骤包括:

(1)、按比例称取各原料,利用开炼机进行混炼,得到混炼胶;

(2)、将步骤(1)所得混炼胶进行硫化,控制反应温度为120~140℃,进行第一步硫化反应;然后控制反应温度为160~180℃,进行第二步硫化反应,得到补强橡胶。

9.根据权利要求8所述的制备方法,其特征在于:步骤(1)中,所述混炼过程包括:a.打开开炼机,进行橡胶薄通;b.使橡胶包辊,加入硫黄,薄通,并割胶翻炼;c.加入硫化活性剂、防老剂、增塑剂,再缓慢加入1/3~1/2不饱和羧酸盐,左右割刀,薄通;d.加入剩下的不饱和羧酸盐,左右交替割胶翻炼;e.加入硫化促进剂和硫化剂,或者继续加入补强剂,继续割胶翻炼,使各原料充分混合,薄通下片;

和/或,步骤(2)中,所述第一步硫化反应温度为130℃,反应时间为40~60分钟,优选50分钟;第二步硫化反应温度为170℃,反应时间为5~10分钟,优选8分钟。

10.根据权利要求9所述的制备方法,其特征在于:所述步骤a中,控制开炼机的混炼辊温度为50℃,辊筒速比为1∶1.1~1:1.2,开炼机辊距为0.5mm,薄通次数为4次;

和/或,步骤b中,薄通次数为2~3次;和/或,步骤c中,割刀次数为3次;和/或,步骤d中,左右交替割胶翻炼的次数为2~4次;和/或,步骤e中,薄通下片时,辊距为2mm。

2。