冷轧板带钢生产设计毕业论文

年产量155万吨冷轧带钢的车间设计毕业论文

年产量155万吨冷轧带钢的车间设计毕业论文目录1综述 (1)1.1 我国冷轧板带生产现状 (1)1.1.1 冷轧设备的发展概况 (2)1.1.2 冷轧生产技术的发展过程 (2)1.1.2 冷轧生产技术的发展 (3)1.1.3 冷轧技术的发展 (4)1.1.4 冷轧板带生产的新技术及发展趋势 (5)1.1.5 结论 (7)1.2 板型控制的方法 (7)1.3 带钢产生厚度不均的原因和解决方法 (9)1.4 冷轧带钢表面质量自动检测系统的在线应用研究 (13)1.4.1系统设计 (13)1.4.2 系统的功能模块和使用情况 (15)2产品方案和金属平衡 (18)2.1 产品方案的制定 (18)2.1.1 产品方案 (18)2.1.1 生产方案 (18)2.2 坯料的确定 (19)2.2.1 坯料的选择 (19)2.3 金属平衡表的制定 (20)2.3.1 金属平衡 (20)3轧制工艺流程 (22)3.1 冷轧板带钢生产的工艺流程 (22)3.2 酸洗设备 (23)3.2.1 酸洗设备原理 (23)3.2.2 酸洗设备选择 (24)3.2.3 酸洗设备参数 (25)4主要设备选择 (26)4.1 设备组成 (26)4.2 酸轧联合机组 (26)4.3 罩式退火机组 (30)4.4 平整机组 (31)4.5 横剪机组 (32)4.6 纵剪机组 (34)4.7 重卷机组 (35)4.8 热镀锌机组 (35)5轧制制度的制定 (37)5.1 压下制度(规程)概述 (37)5.2 压下量的分配 (37)5.3 速度制度 (37)5.4 力制度的制定 (38)5.5 轧辊辊型制度 (39)5.6 轧制压力的计算 (39)5.7 压下规程的制定 (43)6轧机能力校核 (45)6.1轧辊能力校核 (45)6.1.1轧辊各部分尺寸的确定 (45)6.1.2咬入能力的校核 (46)6.1.3轧辊强度校核 (48)6.2轧机生产能力校核 (52)6.2.1轧机工作图表 (52)6.2.2轧制节奏确定 (52)6.2.3轧机小时产量的计算 (53)6.2.4轧机平均小时产量 (54)6.2.5车间年产量计算 (54)6.3电机能力校核 (55)6.3.1轧制力矩计算 (55)6.3.2摩擦力矩计算 (55)6.3.3电机传动力矩计算 (56)6.3.4电机空转力矩计算 (56)7各项技术经济指标 (57)7.1技术经济指标 (57)7.2轧钢厂的环保 (59)7.2.1绿化 (59)7.2.2各类有害物质的控制及防治 (59)7.2.3水质的处理 (61)8车间平面布置 (62)8.1仓库面积计算 (62)8.1.1原料仓库面积 (62)8.1.2中间仓库面积 (63)8.1.3成品仓库面积 (64)8.1.4其它面积 (64)8.2设备间距确定 (65)8.2.1轧机机列间的距离 (65)8.2.2轧机到切断设备的距离 (65)8.3车间跨距组成 (65)专题:一种冷轧带钢吹吸式粉尘治理新技术 (66)1 概念 (66)2 污染现状和传统治理方法 (66)2.1 冷轧带钢生产中粉尘污染现状 (66)2.2传统的粉尘治理方法 (67)3 新技术 (67)3.1吹吸式尘源控制新技术原理 (67)3.2 吹吸式尘源控制新技术喷吹效果数值模拟 (68)4 总结 (70)致谢 (71)参考文献 (72)1 综述1.1 我国冷轧板带生产现状近十年来,我国冷轧板带生产需求一直呈现非常旺盛的局面,产能扩十分迅猛,至2010年初步统计,已经和在建的冷轧板带产能达到9000万吨左右,其中建有宽带钢冷连轧轧机超过40余套,而单机可逆式宽带钢轧机100余套,冷轧宽带钢生产产能超过70%以上为冷连机生产。

年产100万吨冷轧带钢厂工艺设计_毕业设计

北京科技大学材控年产100万吨冷轧带钢厂工艺设计辽宁科技大学专科生综合实训-板形控制实训第I 页摘要本设计是参考上海宝钢冷轧厂而进行的冷轧带钢工艺设计,典型产品1.4×1800。

主体设备有浅槽酸洗机组、五机架全连续冷轧机组、罩式退火炉、单机架四辊式平整机组、横切、纵切及重卷机组等。

设计产品的品种主要有冷轧带钢卷、冷轧窄带钢、冷轧板等。

据此制定了轧制制度、并对轧辊强度进行校核。

关键词:板带钢;轧制制度;轧机。

目录摘要 (I)目录 (II)1综述 (1)1.1冷轧的定义 (1)1.2冷轧带钢有哪些优点 (1)1.3冷轧薄带钢生产的发展状况 (1)2产品方案 (3)3生产工艺流程及金属平衡计算 (4)3.1金属平衡计算 (4)3.1.1计算成材率 (4)3.2轧制工艺过程 (5)3.3各机组生产工艺流: (5)3.3.1酸洗机组工艺流程 (5)3.3.2连续式五机架冷轧机工艺流程 (5)3.3.3退火 (6)3.3.4单机架平整机工艺流程 (6)3.3.5电镀锌机组工艺流程 (6)3.3.6纵切机组工艺流程 (6)3.3.7重卷机组工艺流程 (6)3.3.8横切机组工艺流程 (6)4轧制制度制定 (6)4.1压下规程的制定 (6)4.2各道次轧制力计算 (7)4.3速度制度 (7)5设备参数的选择 (10)5.1连续酸洗机组 (10)5.1.1机组主要技术参数 (10)(1)最高年产量能力: (10)(2)机组最大小时产量: (10)(3)原料和成品规格: (10)(4)机组速度: (11)(5)活套储量: (11)(6)开卷与卷取方向: (11)5.2五机架全连续轧机 (11)5.2.1 原料和成品规格: (11)5.2.2机组数据: (11)5.3罩式退火机组 (12)5.3.1原料规格和技术参数 (12)(1)原料规格: (12)(2)技术参数: (12)5.4单机架平整机组 (12)5.4.1 原料及规格 (12)5.4.2平整机技术数据 (13)5.4.3开卷与卷取方向 (13)5.5四条横切机组 (13)5.6电镀锌机组 (13)5.6.1原料和成品规格 (13)5.6.2产品品种 (14)5.6.3 机组速度 (14)5.6.4开卷与卷取方向 (14)5.7连续退火机组 (14)5.7.1钢卷尺寸 (14)5.7.2钢卷重量 (14)5.7.3机组速度 (14)5.7.4机组产量 (15)6设备校核 (15)6.1 轧辊强度校核 (15)6.1.1 轧辊各部分尺寸的确定 (15)6.1.2校核公式如下 (17)6.2支撑辊强度计算 (17)6.3工作辊滚头强度计算 (17)6.4工作辊辊头(带切口)强度按梅耶洛维奇经公式计算 (17)6.5支撑辊与工作辊接触应力计算 (18)6.6咬入角校核 (18)6.7轧机生产能力校核 (19)6.7.1轧机年生产能力校核 (19)6.7.2轧机小时产量计算 (19)1综述1.1冷轧的定义金属在再结晶温度以下进行轧制变形叫做冷轧,一般指带钢不经加热而在室温直接进行轧制加工。

年产量240万吨冷轧带钢车间设计毕业论文

年产量240万吨冷轧带钢车间设计毕业论文年产量240万吨冷轧带钢车间设计毕业论文目录1 综述 (1)1.1我国冷轧带钢生产特点及发展历史 (1)1.1.1冷轧带钢的生产特点 (1)1.1.2冷轧带钢的发展状况 (2)1.1.3冷轧带钢生产中不断更新生产的技术 (2)1.2冷轧的主要产品种类 (3)1.2.1汽车板 (3)1.2.2电工硅钢板 (3)1.2.3镀锡、镀锌板 (4)1.2.4其它产品 (5)1.3冷轧带钢的生产工艺现状 (5)1.3.1冷轧带钢的轧制工艺特点 (5)1.3.2冷轧带钢的生产工艺 (6)1.4现代冷轧机的发展现状及趋势 (7)1.4.1现代冷轧机的类型特点 (8)2 产品方案的制定及金属平衡表 (9)2.1产品方案的制定 (9)2.2原料的选择 (10)2.2.1原料要求 (10)2.2.2热轧带钢卷的技术要求 (10)2.3金属平衡表的制定 (11)2.3.1金属平衡 (11)2.3.2金属平衡表的制定 (11)3 轧制工艺流程及轧制工艺制度 (12)3.1规格 (12)3.2冷轧薄板生产及工艺流程 (12)3.3轧制规程制定 (14)3.3.1压下规程的制定 (14)3.3.2力制度 (15)3.3.3轧辊转速的确定 (15)3.4计算轧制力 (16)4 生产设备的选择 (22)4.1主要生产设备 (22)4.1.1主轧机 (22)4.2辅助生产设备 (23)4.2.1酸洗设备 (23)4.2.2退火设备 (24)4.2.3精整设备 (26)4.3彩色涂层机组 (29)4.4连续热镀锌机组 (30)5 设备校核 (31)5.1轧辊各部分尺寸确定 (31)5.2咬入能力校核 (32)5.3支承辊强度校核 (33)5.4工作辊强度校核 (34)5.5支撑辊与工作辊接触应力校核 (36)5.6电机能力校核 (37)6 轧机生产能力校核 (39)6.1轧制节奏的确定: (39)6.2轧机小时产量计算 (40)6.3轧机平均小时产量计算 (41)6.4车间年产量计算 (41)7 各项技术经济指标 (43)7.2轧钢厂的环保 (45)7.2.1绿化 (45)7.2.2各类有害物质的控制及防治 (45)7.2.3水质的处理 (47)8 节能与环境保护 (48)8.1绿化布置 (48)8.2污染物处理 (48)8.2.1水处理 (48)8.2.2废气处理 (48)8.2.3热轧润滑油处理 (49)8.3噪声处理 (49)8.4废弃物处理 (49)8.5现场节能技术与措施 (50)9 车间平面图 (51)9.1仓库面积计算 (51)9.1.1原料仓库面积 (51)9.1.2中间仓库面积 (52)9.1.4其它面积 (53)9.2设备间距确定 (53)9.2.1轧机机列间的距离 (53)9.2.2轧机到切断设备的距离 (53)9.3车间跨距组成 (53)专题:冷轧带钢退火技术的发展和应用 (55)致谢 (61)参考文献 (62)1 综述钢板和带钢是国民经济各部门中应用最广泛的钢材,它作为多种工业部门的原料使用。

年产280万吨冷轧带钢厂工艺设计毕业设计论文

年产280万吨冷轧带钢厂工艺设计摘要本设计是参考上海宝钢2030mm冷轧厂而进行的冷轧带钢工艺设计,典型产品Q195,1200×0.5mm。

主体设备有浅槽酸洗机组、五机架全连续冷轧机组、罩式退火炉、单机架四滚式平整机组、六段式连续退火机组、横切、纵切及重卷机组、连续电镀锌机组、连续热镀锌机组等。

设计产品的品种主要有冷轧钢板、热镀锌板带、电镀锌板带、彩色涂层机组等。

掌握了现场生产工艺制度的制定方法、制定了产品方案及金属平衡、确定轧制工艺流程及工艺制度。

【关键词】:板带钢,产品方案,全连续轧制,轧机An annual output of 2.8 million tons cold-rolled strip steel mill process designAbstractThe reference design is Shanghai Baosteel 2030mm cold rolling mill and process design for the cold rolled strip steel,a typical product Q195, 1200 × 0.5mm.Shallow groove of the main equipment and pickling line, five-stand continuous rolling mill, hood-type annealing furnace, four roll-formed single rack unit, Six-continuous annealing line, cross-cutting, slitting and recoiling unit, continuous plating zinc unit, continuous hot galvanizing line and so on. Design of the product varieties are cold-rolled steel, hot galvanized strip, galvanized strip, color coated units, etc.. Production process control system on site to develop methods to develop product solutions and metal balance, determine the rolling process and technology system.【Key words】: steel strip , product programs , completely continuous rolling, mill1 综述1.1 我国冷轧板生产情况我国现有冷轧薄板生产能力9.87Mt,1999年产量为7.54Mt,2000年产量略有增加。

冷轧毕业设计

年产30万吨冷轧带钢生产车间设计摘要本次设计是设计冷轧板带钢材生产车间,参考了鞍钢1700mm冷轧生产机组,年生产量为30万吨,主要设计生产产品包括碳素结构钢和优质碳素结构钢,生产钢材牌号分别为Q195、Q215、08F、10F。

该车间设计主要设备机组包括:1700连续酸洗机组、罩式退火炉机组、1700冷轧机组、平整机组、剪切机组、重卷机组。

这次设计也包括了冷轧带卷钢和冷轧板钢,阐述了板带钢材的生产工艺流程以及板带钢生产工艺特点,简要说明了板带钢材的应用和发展。

根据市场的需求量及现代化设备技术制定了轧制工艺规程,根据车间年生产能力制定轧制制度,轧制力的计算,对轧辊强度刚度、电机载荷能力、车间年生产量进行校核并绘制轧制车间平面图,同时还给出了生产车间的各项经济指标,在这次车间生产设计中节能和环境保护及经济指标也达到较高水平。

关键词:冷轧带钢;轧制流程;轧制计算;设备校核;车间设计300,000 tons of cold-rolled strip steelproduction plant designABSTRACTThis design is the design cold-rolled strip steel production plant, with reference to Anshang Iron and Steel Company 1700mm cold rolling production unit, the annual production capacity of 300,000 tons, the main design and production of products, including carbon steel and high-quality carbon structural steel, the production of steel grades were Q195, Q215,08F, 10F. The workshop design of major equipment units include: 1700 continuous pickling, annealing furnace unit, 1700 cold rolling mill, temper mill, cutting machine, rewinding machine. The design also includes a cold-rolled steel coil and cold rolled sheet steel, describes the production process as well as the characteristics of plate steel strip steel production process, and a brief description of the application and development of strip steel. Developed based on market demand and modern equipment technology rolling process planning, the development system based on rolling workshop production capacity, calculate rolling force, the strength of the roll stiffness, electrical load capacity, annual production capacity workshop to be checked and draw roll system workshop plan, but also gives the various economic indicators workshop in the workshop production of energy-saving and environmental protection, and the design of economic indicators has reached a high level.Keywords:c old-rolled strip; rolling process; rolling computing; checking equipment; Design Workshop .前言带钢、薄板的生产技术水平是钢铁工业中发展水平中一个重要的标志。

轧钢论文_论文-论文指导设计

冷轧工作辊的失效分析与维护摘要通过对轧制过程中轧辊的损耗原因分析,提出了减少冷轧辊非正常辊耗的预防措施。

关键词:受力分析裂纹预防措施1 文献综述1.1 前言冷轧是在金属再结晶温度以下进行的轧制。

冷轧带钢和薄板均以热轧带钢或钢板为原料,在常温下经冷轧机轧制成材。

由于冷轧板带钢的产品规格繁多、尺寸精度高、表面质量好、机械性能和工艺性能均优于热轧板带钢,因而被广泛用于机械制造,汽车制造等多种行业部门。

随着市场的发展,客户对冷轧带钢的要求不断提高,对轧辊的使用也提出了更高的要求。

轧辊质量的好坏直接影响着生产过程,生产中能准确、有效、最大限度地合理使用维护并切实有效的保护轧辊,不仅可以提高生产效率,还可以稳定提高产品质量,从而降低生产成本,创造最佳效益!1.2 课题研究的意义在轧机所有部件中,轧辊是非常重要的部件。

轧辊在工作中承受高的轧制压力、冲击载荷、疲劳和磨损等,因此冷轧辊的消耗非常大。

冷轧薄板厂要想取得更好的经济效益,一方面要生产适销对路的高附加值产品;另一方面要降低生产成本,因此降低冷轧辊的消耗是取得良好经济效益的重要手段之一。

2 冷轧辊损耗原因分析目前冷轧辊的损耗分为:正常磨削、异常磨削、剥落和断辊。

2.1 正常磨削磨削的目的有两个:一个是去除轧辊在轧制过程中的疲劳层(加工硬化层);另一个是去除轧辊表面缺陷,如凹坑、拉毛印等。

磨削量太大会缩短轧辊的使用时间,而太小则会因轧辊表面质量欠佳而影响板材表面质量,因此,每次磨削量应等于扎辊表面缺陷深度和疲劳层深度二者中的较大者。

此外,对于平整机组磨削还要根据产品的要求保证轧辊的凸度和粗糙度。

2.2 异常磨削经过正常磨削后,在检查中发现轧辊仍有裂纹或软点,就要加大磨削量,直至轧辊符合使用要求,这样就造成了异常磨削,有时这种磨削的量很大,减少了轧辊的使用时间。

严重时即使磨削到轧辊的报废尺寸,缺陷仍然存在,直至导致轧辊报废。

软点其实是由于轧辊内部材料的组织发生了变化而使得硬度降低的一种现象。

冷轧毕业论文

冷轧毕业论文冷轧是一种常用的金属加工方法,通过冷轧可以对金属材料进行拉伸和压缩,达到改变材料形状和性能的目的。

本文将介绍冷轧的工艺过程、影响因素以及未来的发展方向。

冷轧的工艺过程主要包括原材料准备、预处理、冷轧和加工等环节。

首先,原材料要经过清洗、裁切和预处理等工艺,以确保表面干净、平整。

然后,原材料会被送入冷轧机中进行冷轧,通过辊轧的压力使材料变形,改变其截面形状。

最后,冷轧板会经过加工工艺,如切割、坯料等,使其符合特定的要求。

冷轧的质量和效率受到很多因素的影响,其中包括冷轧机的类型和性能、辊轧的辊摩擦、润滑条件、轧制速度和温度等。

冷轧机的类型主要有两种:单独驱动辊和双驱动辊。

单独驱动辊机具有辊轧压力均匀、调整方便等优点,但生产效率相对较低;而双驱动辊机在保持轧制质量的同时,能够提高生产效率。

辊摩擦和润滑条件对于冷轧的质量和效率也至关重要。

合理的选择和使用润滑剂,可以减少摩擦阻力,改善轧制质量。

此外,冷轧的速度和温度也会对成品的性能产生影响。

适当的轧制速度和温度可以使材料良好地塑性变形,获得更好的产品性能。

未来,冷轧技术将朝着高效、智能化和绿色化的方向发展。

随着人工智能和机器学习的进步,冷轧过程中的参数调整和优化将更加精准和快速。

此外,随着对环境保护意识的提高,冷轧工艺也将更加注重节能减排。

采用节能型设备和环保型润滑剂,减少对环境的影响。

同时,冷轧工艺还有望发展出更高的性能材料,以满足不断升级的市场需求。

总之,冷轧是一种重要的金属加工方法,通过冷轧可以对金属材料的形状和性能进行改变。

冷轧的工艺过程包括原材料准备、预处理、冷轧和加工等环节。

冷轧的质量和效率受到多种因素的影响,其中包括冷轧机的类型和性能、辊摩擦、润滑条件、轧制速度和温度等。

未来,冷轧技术将朝着高效、智能化和绿色化的方向发展。

q215冷轧板带钢轧制工艺设计

q215冷轧板带钢轧制工艺设计下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!冷轧板带钢轧制工艺设计介绍冷轧板带钢轧制工艺设计是钢铁制造过程中至关重要的一环。

年产量150万吨冷轧带钢车间工艺设计的毕业设计

年产量150万吨冷轧带钢车间工艺设计的毕业设计(2013届)专科毕业设计(论文)资料湖南工业大学教务处2013届专科毕业设计资料第一部分设计说明书(2013届)专科毕业设计2013 年5月摘要冷轧带钢具有表面质量高、性能好、品种多和用途广等特点。

特别是随着汽车工业和家电行业的迅速发展,人们对汽车及家电外壳的质量和性能要求也越来越高,因此,发展冷轧板带钢十分必要。

本设计是参照鞍钢三冷轧厂而进行的冷轧带钢车间设计,设计年产量为120万吨。

本设计在参考鞍钢三冷轧厂的设备条件下,参照了诸多文献及实际资料,以年产量为基础,结合各产品市场前景合理地分配了各产品产量,并制定了轧制制度,校核了部分主要设备及车间年产量,综合了各项技术经济指标,并绘制了车间平面图。

此做了篇关于张力自动控制技术方面的专题论述。

并附有一篇短暂的增加微织构弹流润滑间的薄膜厚度方面的英文资料外及其中文翻。

关键词:表面质量,轧制制度,校核目录第1章综述 (1)1.1 冷轧的基本知识 (1)1.2 冷轧带钢的生产工艺 (2)1.2.1 生产工艺流程 (2)1.2.2 冷轧生产的特点 (3)1.3 冷轧带钢生产的发展 (4)第2章产品方案 (6)2.1 产品方案 (6)2.1.1 生产规模 (6)2.1.2 产品方案 (6)2.1.3 生产方案的确定 (7)2.2 坯料的确定 (7)2.2.1 坯料的选择 (7)2.2坯料的技术条件 (8)第3章轧制工艺过程及金属平衡 (9)3.1 轧制工艺过程 (9)3.2 各工艺流程环节简介 (10)3.2.1 带钢酸洗 (10)3.2.2 带钢冷轧 (10)3.2.3 退火 (11)3.2.4 带钢的平整 (11)3.2.5 涂层机组 (12)3.2.6横切机组 (12)3.2.7纵切机组 (12)3.2.8 重卷机组 (13)3.3 金属平衡表的制定 (13)3.3.1 金属平衡 (13)3.3.2成材率的计算 (13)3.3.3 金属平衡表的制定 (13)第4章设备选择和参数的确定 (14)4.1机组组成 (14)4.2 机组设备 (14)4.2.1酸洗—冷轧联合机组 (14)4.2.2 连续退火机组 (20)4.2.3单机架平整机组 (25)4.2.4涂层机组 (28)4.2.5横切机组 (30)4.2.6 纵切机组 (31)4.2.7重卷机组 (33)第5章轧制制度的制定 (24)5.1 典型产品的规格及性能 (24)5.1.1 典型产品的原料的选择 (24)5.1.2 典型产品的压下规程的制定 (24)5.2 轧制规程具体计算 (24)5.2.1 轧制速度的计算原理 (24)5.2.2张力计算 (25)5.2.3 轧制力的计算原理 (26)第6章轧机能力校核 (34)6.1 轧辊校核 (34)6.1.1 轧辊咬入校核 (34)6.1.2 轧辊各部分尺寸的确定 (34)6.1.3 轧辊转速的确定 (35)6.1.4 各机架所需校核的具体数据如下 (36)6.2 轧辊强度校核 (36)6.2.1 支撑辊强度校核 (37)6.2.2 工作辊强度计算 (38)6.3 电机功率校核 (41)第7章车间年产量计算 (42)7.1 轧机工作图表 (42)7.2轧机轧制节奏的确定 (42)7.3 轧机小时产量计算 (44)7.4 轧机平均小时产量 (45)7.5 车间年产量计算 (45)第8章各项技术经济指标 (46)8.1技术经济指标 (46)8.2 轧钢厂的环保 (48)8.2.1 绿化 (48)8.2.2 各类有害物质的控制及防治 (48)8.3 节能 (52)第9章车间平面布置 (50)9.1 仓库面积计算 (50)9.1.1 原料仓库面积 (50)9.1.2中间仓库面积 (50)9.1.3成品仓库面积 (50)9.1.4 其它面积 (50)9.2 设备间距确定 (51)9.2.1轧机机列间的距离 (51)9.2.2 轧机到切断设备的距离 (51)9.3 车间跨距组成 (51)致谢 (52)参考文献: (53)1综述1.1 冷轧的基本知识钢板的冷轧作为一种生产工艺,几十年来经过了多种演变,它由单机架非可逆单张轧制,到成卷可逆轧制,发展到多机架的全连续轧制。

冷带钢车间毕业设计

冷带钢车间毕业设计冷带钢车间毕业设计一、引言在现代工业生产中,钢材是一种不可或缺的材料。

而冷带钢作为一种重要的钢材产品,在建筑、汽车、家电等行业中有着广泛的应用。

因此,在钢铁行业中建立一座高效、智能化的冷带钢车间,对于提高生产效率、降低成本、保证产品质量具有重要意义。

本文将探讨冷带钢车间的毕业设计方案。

二、冷带钢车间的设计要求1. 生产能力:冷带钢车间的设计应能满足预定的生产能力要求。

根据市场需求和企业规模,确定车间的产能目标,并合理规划设备和生产线的布局。

2. 环境要求:冷带钢车间应具备良好的环境条件,包括温度、湿度、噪音等方面。

通过合理的通风、隔音和空调系统设计,提供一个舒适、安全的工作环境。

3. 能源消耗:冷带钢车间的设计应考虑能源消耗的问题。

通过采用节能设备、优化工艺流程和合理的能源管理,降低能源消耗,减少对环境的影响。

4. 自动化程度:冷带钢车间的设计应尽可能实现自动化生产,减少人力投入,提高生产效率和产品质量。

通过引入先进的机器人、自动化输送系统和智能控制系统,实现生产过程的自动化和智能化。

三、冷带钢车间的设备选择与布局1. 设备选择:根据冷带钢的生产工艺和产品要求,选择合适的设备。

包括切割设备、热处理设备、冷却设备等。

同时,要考虑设备的稳定性、可靠性和维护成本,选择具有较高性价比的设备。

2. 设备布局:根据车间的空间布局和生产流程,合理布置设备。

通过优化设备之间的距离和工作站之间的距离,减少物料的运输时间和人员的移动时间,提高生产效率。

3. 安全设计:在设备布局中要考虑安全因素。

设立安全通道和紧急出口,配备灭火设备和防护装置,确保员工的人身安全和设备的安全运行。

四、冷带钢车间的工艺流程优化1. 原料准备:冷带钢车间的工艺流程应包括原料的准备和处理。

通过优化原料的选用和处理工艺,提高产品的质量和生产效率。

2. 加工工艺:冷带钢车间的工艺流程应包括切割、热处理、冷却等环节。

通过优化加工工艺和工艺参数,提高产品的加工精度和机械性能。

冷轧带钢生产及工艺

贵州师范大学本专科生作业(论文)专用封面作业(论文)题目:冷轧带钢生产及工艺课程名称:轧制过程自动化学生姓名:学号:年级:专业:学院(部、所):任课教师评分:冷轧带钢生产及工艺摘要:本文阐述了冷轧板带钢生产应用及新技术、新工艺,还有冷轧板带钢的生产工艺特点。

简要介绍了冷轧薄板带钢的生产工艺流程,根据市场需求和当今板带钢轧制最新设备。

关键词:冷轧带钢;轧制工艺;发展在相关学科和技术发展的基础上,冷轧技术发展迅速,面貌日新月异,逐渐形成了现代冷轧工艺。

经过几十年的发展,我国的冷轧事业不断地成长壮大,从只能生产建筑用材的产品发展成为能够生产高级汽车外板、高级家电板、高级包装材料和电工钢产品,无论产量,还是产品的规格品种多样化和质量,都有大幅提高。

一、冷轧带钢技术的特点当今现代冷轧工艺技术的特点和发展趋势基本可以归纳为如下几个方面:1.大力开发高精度轧制技术。

提高冷轧产品的精度,是用户的需要,也是冷轧技术发展的永恒目标。

产品的精度主要指产品的外形尺寸精度,它是社会主义市场经济发展的需要,也是作为产品的最基本条件。

2.以过程冶金理论为基础,以低合金钢为重点,提高产品的冶金质量,扩大品种。

轧制过程是赋予金属一定的尺寸和形状的过程,同时也是赋予金属材料一定组织和性能的过程。

轧材的最终组织性能取决于钢的化学成分、洁净度和均匀度,以及加工过程的热履历。

以物理冶金理论为基础,通过材料化学成分的优化和工艺制度的改进,已经大幅度提高了现有钢种的质量,并通过Nb、V、Ti微合金化开发出大批优良的新钢种。

3.提高连铸比,大力推广连铸连轧工艺及短流程技术。

采用连铸技术可以大幅度降低能耗,提高成材率,提高轧制产品的质量。

近年我国的连铸比大幅度提高,促进了相关轧制技术的发展,特别是连铸和轧制衔接技术的发展。

短流程是钢铁工业的发展方向,是目前国外竞相开发的热点。

尽管目前还存在各种各样的问题,短流程这个大趋势是绝对不会逆转的。

此外,半凝固态压力加工和薄带连续铸轧在将来一定会获得大的发展。

冷轧带钢的工艺及车间设计_毕业设计

1. ............................................................................................................................ 综 述 ................................................................... 1

1.1 冷轧综述 ................................................................... 1 1.1.1 冷轧定义及优势 ...................................................... 1 1.1.2 冷轧带钢生产的工艺特点 .............................................. 2 1.1.3 冷轧带钢主要产品 .................................................... 3 1.1.4 冷轧产品生产的发展 ................................................... 4 1.1.5 冷轧板带生产现状 .................................................... 5

1.2 冷轧板带生产技术 ........................................................... 6 1.2.1 酸洗技术 ............................................................. 6 1.2.2 轧制技术 ............................................................ 7 1.2.3 平整技术 ............................................................. 8 1.2.4 带钢涂、镀层技术 ..................................................... 8

冷轧板带毕业设计

摘要本设计是参考鞍钢冷轧厂2号线进行的年产100万吨的冷轧带钢工艺设计,其典型产品为Q215 0.8×1000mm。

主体设备有浅槽酸洗机组、五机架全连续冷轧机组、罩式退火炉、单机架四辊式平整机组、横切、纵切及重卷机组、连续热镀锌机组、连续热镀锡机组等。

设计产品的品种主要有冷轧钢板、卷,热镀锌板、卷和电镀锡板、卷等。

据此制定了轧制制度、速度制度、并对轧辊强度进行了校核。

另外,还校核了轧机年产量,退火机组年产量、计算了经济技术指标,并以AISI304铸轧薄带耐腐蚀性分析为专题进行研究,而且对AISI304不锈钢做实验以说明耐腐蚀性性能。

最后附有AutoCAD 绘制的车间平面布置图,一篇关于薄带连铸不锈钢的微观结构和凝固热参数的的英文文献及翻译和使用VB程序对轧制制度、轧制速度及轧机年产量进行的计算机自动化编程。

【关健词】:板带钢,轧制制度,全连续轧制,轧机AbstractThe design of a cold strip plant has been introduced and analyzed in this paper, according to ANSC′s Cold strip plant 2# line. Its typical product is Q215 0.8×1000mm.Its main equipments include shallow-tank picking train, 5-stand- fully-continuous cold rolling train, hood-type annealing furnace, single stand 4-high skin-pass train,6-zone pull-through type continuous annealing line,cross-cutting and slitting train and coiling train, ect. The products mainly include cold sheet and strip, hot-dip galvanized sheet and strip, hot-dip tinned sheet and strip. According to it, we established the rolling system, speed schedule and checked the rollers’ strength. Moreover, we checked the rolling mill’s productive capacity, cut-up unit’s productive capacity and calculated the economic and technology index.A special topic about thin strip casting AISI304 corrosion resistance analysis to study the topic, but also for stainless steel AISI304 experiments to illustrate the performance of corrosion resistance. At last, this design close a plant plan made with AutoCAD software, a literature in English and Chinese about Mic rostructure and solidification thermal parameters in thin strip continuous casting of a stainless steel, program about the rolling system, Rolling speed and the rolling mill’s productive capacity with Visual Basic.【Key words】:sheet and strip, rolling system , fully-continuous cold rolling, rolling mill目录1 综述 (1)1.1前言 (1)1.2冷轧薄钢板的发展史 (1)1.3我国冷轧板带材生产工艺 (2)1.3.1 冷轧板、带材生产地工艺特点 (2)1.3.2 冷轧板带钢生产的工艺流程 (3)1.3.3 冷轧板带钢生产的主要工艺 (3)1.4我国冷轧板带材生产状况 (4)1.5冷轧产品及其主要用途 (4)1.6冷轧板带的发展趋势 (5)1.7汽车用钢发展趋势 (6)2 产品方案的制定及金属平衡表 (8)2.1热轧原料 (8)2.2原料的技术要求 (8)2.3产品方案 (9)2.4成品的技术要求 (12)2.5金属平衡表 (13)3 设备选择和参数的确定 (14)3.1工艺流程 (14)3.2主要设备参数及原理 (15)3.2.1 酸洗-轧制联合机组 (15)3.2.2 罩式退火机组 (17)3.2.3 单机架平整机 (19)2.2.4 重卷机组(两条生产线) (19)3.2.4 两条横切机组 (21)3.2.5 两条纵切机组 (22)3.2.6 热镀锌机组 (23)3.2.8 电镀锡机组 (24)3.2.9 电镀锌机组 (25)4 轧制工艺制度 (27)4.1压下制度 (27)4.2速度制度 (27)4.3轧制力计算 (27)5 轧机强度校核和能力校核 (29)5.1轧辊各部分尺寸确定 (29)5.2各机架具体数据 (30)5.3轧机强度校核 (31)5.3.1 支撑辊强度计算 (31)5.3.2 工作辊强度计算 (32)5.4轧机生产能力校核 (36)5.5电机功率校核 (38)6 各项技术经济指标 (40)6.1概述 (40)6.2各项经济技术指标的确定 (40)专题 (43)致谢 (52)参考文献 (53)附录 (54)1 综述1.1 前言改革开放以来,随着经济的迅速发展,我国的钢铁工业也得到了长足发展,近年来钢铁工业焕发出勃勃生机。

万吨1800冷轧板带钢压下规程设计轧钢车间设计毕业

学号:200ssss422H EBEI P OL YTECHNIC U NIVERSITY毕业设计论文题目:年产50万吨高速线材轧制规程设计学生姓名: ss学院:ss学院专业班级: ss指导教师: ss 教授2011年03月8日引言冷轧是在常温下,对合适的热轧退火带卷进行带张力的轧制压下过程。

钢的冷轧于19世纪中叶始于德国,当时只能生产宽20~25mm的冷轧带钢。

必要性:热轧带材到一定厚度,难以保证温度均匀,钢材热轧过程中的温降和温度分布不均匀给生产带来了难题。

钢材热轧过程中的温降和温度分布不均匀不能轧出头尾尺寸一致的带卷。

特别是在轧制厚度小而长度大的薄板带产品时,冷却上的差异引起的轧件首尾温差往往带使产品尺寸超出公差范围,性能出现显著差异。

当厚度小到一定时,轧件在轧制过程中温降剧烈,以致根本不可能在轧制周期之内保持热轧所需的温度。

而且,热轧工艺技术水平尚不能使钢带表面在热轧过程中不被氧化。

氧化铁皮造成的热轧表面质量不光洁,远不能达到生产表面光洁程度要求较高的板带钢产品。

优势:冷轧生产具有表面光洁、尺寸精度高、生产过程没有抢温,保证温度均匀的要求、容易实现轧制润滑等优点。

因而在薄板带生产中广泛使用冷轧工艺。

冷轧带钢产品的尺寸精度、板形、表面质量和性能都达到很高的要求。

工艺:并卷——酸洗——轧制——拆卷——退火——镀锌(锡、铝)来料要求:来料凸度、厚度、抗力符合要求。

特点:冷轧过程没有再结晶软化,凸度严格按照比例凸度轧制,来料凸度不控制必然残余应力出现瓢曲。

一个轧程75~80%。

常选五机架连轧或三机架可逆,单机架可逆产量过低。

与此同时,生产规模和生产能力逐渐向着大型化、连续化、高速化发展。

本设计按照任务书要求,设计年产125万吨1700冷轧带钢车间,设计中为提高产量采用酸洗——轧机联合式全连续机组。

它将全连轧机与前面的酸洗机组联合。

同时为了配合轧机生产能力,建有一条连续退火线,这样得到的带钢性能更均匀、表面更光洁、平直度更好,带钢收得率也更高。

毕业论文—浅析冷轧带钢精整工艺及包装设备操作(可编辑)

毕业论文—浅析冷轧带钢精整工艺及包装设备操作Xxxxxxxxxxxx(2009 届)本科毕业论文题目: 浅析冷轧带钢精整工艺及包装设备操作专题:专业: 冶金工程班级:姓名:学号:指导教师:论文共 35 页,其中:专题页,译文 6 页浅析冷轧带钢精整工艺及包装设备操作摘要冷轧板带材产品是板带材生产的最终产品,而冷轧板带材的精整工艺是提高产品质量的重要途径,其作用已显得越来越突出。

冷轧厂中最后一道工序是精整,是保证产品质量的关键。

精整的目的,主要在于控制成品的力学性能和工艺性能,控制成品的精确厚度和良好的板形以获得高质量性能和表面状态的成品。

精整效果的好坏就成为了产品质量的关键,因此我们有必要将整个精整工艺及设备进行简单的论述。

精整工序是使冷轧带钢成为交货状态产品的重要生产工艺过程,它由带钢平整机组、横切机组、纵切机组、重卷机组等组成,各机组最后一个工序都是用打包机对产品进行打包验收完成最终的生产过程。

因此本文结合武钢冷轧薄板总厂精整车间生产经验,重点对冷轧板带材的包装设备钢带打捆机等进行研究,进而解决如何提高板带材包装质量的问题。

关键词:精整,钢带打捆机,冷轧带钢Analysis of cold-rolled steel finishing process and packaging equipmentAbstractCold rolled strip of plate and strip products are the final products of wood production, and cold rolled strip finishing the process is to improve the product quality of an important way, its role has become increasingly prominent. Cold Rolling Mill in the final process is finishing, is the key to ensure product quality. The finishing main purpose is to control the mechanical properties of finished product andprocess performance, precise control of the thickness of the finished product and a good shape to obtain high-quality performance and the finished surface. The quality of finishing the effect of product quality has become a key, so we need to finish the whole process and equipment exposition simpleFinishing process is to deliver a state of cold-rolled steel products to become an important production process, its formation by the strip units, cross-cutting units, longitudinal units, heavy units, such as volumes, each unit is the last process to use product packaging balers final acceptance of the production process. Therefore this paper WISCO precision cold-rolled sheet plant inter-vehicle production experience, with a focus on cold rolled strip steel packaging equipment, packaging machines, such as research, and resolve how to improve the quality of board with the problem of packaging material.Key words: Finishing, strip packaging machines, cold rolled strip 目录1 绪论11.1板带材精整的背景及目的 11.2国内研究应用精整包装现状及实用意义11.3精整过程中包装重要性21.4研究内容 32 冷轧板带材精整工艺及设备概述 42.1武钢冷轧二分厂精整 42.2平整机组72.3纵剪重卷机组82.4横剪机组113 包装设备及工艺的研究133.1成品包装方式133.2包装使用设备的优化163.3包装线部分单机的工艺流程及工艺参数(以武钢二冷轧1#包装生产线为参考) 163.4包装工艺流程概述(以武钢二冷轧1#包装生产线为参考) 193.5包装操作203.6包装中导致的产品缺陷分析30结论31致谢33参考文献34附录A 35附录B 36附录C 371 绪论1.1冷轧带钢精整的背景及目的在2004?2007年末全球经济一片繁荣的大环境下,中国钢铁钢铁工业经历了一个大发展的黄金期,全国各大钢铁集团纷纷扩大规模引进国际先进技术和设备,都在积极的进行钢铁产业结构升级,其中钢铁的板带比值迅速增长。

冷轧车间工艺流程设计毕业论文

冷轧车间工艺流程设计毕业论文冷轧车间工艺流程设计毕业论文目录冷轧车间设计........................................................................................................ I 摘要 ..................................................................................... 错误!未定义书签。

ABSTRACT ........................................................................ 错误!未定义书签。

目录 (I)1.综述 .. (1)1.1冷轧综述 (1)1.1.1冷轧定义及优势 (1)1.1.2冷轧带钢生产的工艺特点 (2)1.1.3冷轧带钢主要产品 (3)1.1.4冷轧产品生产的发展 (3)1.1.5冷轧板带生产现状 (4)1.2冷轧板带生产技术 (6)1.2.1酸洗技术 (6)1.2.2轧制技术 (6)1.2.3平整技术 (7)1.2.4带钢涂、镀层技术 (8)1. 3冷轧板带生产的新技术及发展趋势 (9)1. 3. 1冷轧带坯原料的无酸洗除鳞工艺 (9)1. 3. 2液氮冷却机用于带钢冷轧 (9)2产品方案及金属平衡 (11)2.1产品方案 (11)2.1.1编制产品方案的原则 (11)2.1.2产品方案表 (11)2.2 金属平衡表 (11)3 冷轧主要工艺流程 (13)3.1冷轧板带钢生产的工艺流程 (13) 3.2冷轧板带钢各机组生产工艺流程 (14) 3.2.1酸轧联合机组 (14)3.2.2清洗和退火 (15)3.2.3连续热镀锌 (16)3.2.4涂层机组 (16)3.2.5横剪机组 (17)3.2.6纵切机组 (17)3.2.7重卷机组 (17)3.2.8检查和包装 (17)4 主要设备选择及参数的确定 (19)4.1设备组成 (19)4.2机组设备 (19)4.2.1酸洗—冷轧联合机组 (19)4.2.2罩式退火炉 (23)4.2.3单机架平整机 (26)4.2.4连续热镀锌机组 (28)4.2.5电镀锌机组 (31)4.2.6横切机组 (32)4.2.7纵剪机组 (33)4.2.8重卷机组 (34)5 轧制制度的制定 (35)5.1轧制制度选择的依据 (35)5.2原料的选择 (35)5.3工艺制度的确定 (37)5.3.1压下系数的分配 (37)5.3.2张力制度 (39)5.3.3轧制速度制度 (40)5.3.4轧辊辊型制度 (43)5.4轧制力的计算 (45)5.4.1轧辊辊型、轧辊直径及摩擦系数选择 (45) 5.4.2各道次轧制力计算 (47)6设备校核 (50)6.1轧辊校核 (50)6.1.1轧辊咬入能力校核 (50)6.1.2轧辊强度校核 (50)6.1.3轧辊参数的确定 (51)6.2轧辊强度校核 (52)6.2.1工作辊强度计算 (53)6.2.2支撑辊强度计算 (55)6.2.3支持辊与工作辊接触应力计算 (56)6.3电机功率校核 (56)7 .车间年产量计算 (58)7.1轧机工作图表 (58)7.2轧机轧制节奏的确定 (59)7.3轧机小时产量 (60)7.4轧机平均小时产量计算 (61)7.5车间年产量计算 (62)8各项技术经济指标 (63)8.1 技术经济指标 (63)8.2各项技术经济指标的确定 (63)8.3环境保护 (65)8.3.1轧钢厂主要生产工序污染物分析 (65) 8.3.1有害污染物发生源主要部位 (67)8.3.2污染物的控制和处理 (68)9车间平面布置 (69)9.1仓库面积计算 (69)9.1.1原料仓库面积 (69)9.1.2中间仓库面积 (70)9.1.3成品仓库面积 (71)9.1.4其它面积 (71)9.2设备间距确定 (71)9.2.1轧机机列间的距离 (72)9.2.2轧机到切断设备的距离 (72)9.3车间跨距组成 (72)参考文献 (73)专题:冷轧板表面纵向条纹缺陷成因分析 (74)1.宏观特征 (75)2.微观检验分析 (75)3 .生产工艺分析 (76)3. 1. 热轧来料表面粗糙度测量 (76)3. 2. 冷轧工艺排查 (76)4.纵向条纹缺陷成因分析 (76)4. 1.热轧来料原始粗糙度对纵向条纹缺陷的影响 (77)4. 2. 冷轧辊粗糙度对纵向条纹缺陷的影响 (77)4. 3.冷轧轧制速度对纵向条纹缺陷的影响 (77)4. 4. 冷轧平整工艺对纵向条纹缺陷的影响 (78)5.结语 (78)参考文献 (78)致谢 (79)1.综述钢铁作为基础的资料,在国民经济中有着举足轻重的地位。

冷轧论文

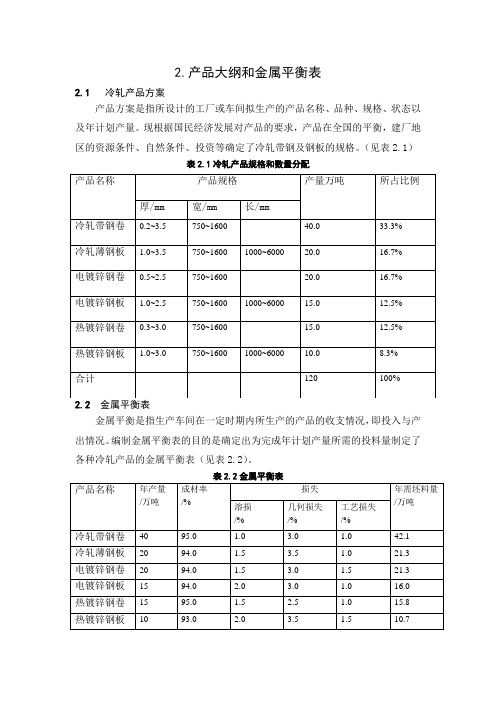

2.产品大纲和金属平衡表2.1冷轧产品方案产品方案是指所设计的工厂或车间拟生产的产品名称、品种、规格、状态以及年计划产量。

现根据国民经济发展对产品的要求,产品在全国的平衡,建厂地区的资源条件、自然条件、投资等确定了冷轧带钢及钢板的规格。

(见表2.1)表2.1冷轧产品规格和数量分配金属平衡是指生产车间在一定时期内所生产的产品的收支情况,即投入与产出情况。

编制金属平衡表的目的是确定出为完成年计划产量所需的投料量制定了各种冷轧产品的金属平衡表(见表2.2)。

3.生产工艺流程和设备选择3.1生产方案生产方案是指为完成规定的产品的生产任务而采取的生产方法。

根据设计规模、产品质量及技术经济指标的要求并参考鞍山钢铁公司1700mm冷轧厂2#线,本车间设计采用五机架连轧机组。

3.2 轧制工艺流程3.2.1 冷轧带钢生产的工艺流程冷轧生产工艺流程已经是比较成熟的工艺流程,大致的生产流程为:首先由热轧带钢厂运送来热轧板卷作为冷轧厂的原料,将热轧板卷先退火,然后开卷焊接、酸洗之后开始冷轧,冷轧后要经过中间退火、平整、精整和检验,产品检验合格,包装入库。

具体的基本流程图为:下面介绍一下各个生产工艺流程:(1)酸洗酸洗是利用化学方法除去金属表面氧化铁皮的过程,因此也叫化学酸洗。

从热轧厂送来的热轧带钢卷,是在高温下进行轧制和卷曲的,带钢表面在该条件下生成的氧化铁皮,能够很牢固的覆盖在带钢表面,并覆盖着带钢的表面缺陷。

若将这些带着氧化铁皮的带钢直接送到冷轧机上轧制,则其一,在大压下量的条件下进行轧制,会将氧化铁皮压入带钢基体,影响冷轧板的表面质量及加工性能,甚至造成废品;其二,氧化铁皮压碎后进入冷却润滑轧辊的乳化液系统,会损坏循环系统,缩短乳化液的使用寿命;其三,会损坏表面粗糙度很低、价格昂贵的冷轧辊。

因此,带钢在冷轧之前必须清除其表面的氧化铁皮,除掉有缺陷的带钢。

酸洗的作用就是去除热轧来料的氧化铁皮,使薄板表面光洁,保证表面质量,并且防止轧辊磨损。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冷轧板带钢生产设计毕业论文目录第1章综述 (1)1.1 冷轧 (1)1.2 冷轧带钢的生产工艺 (1)1.2.1 生产工艺流程 (1)1.2.2 产品特征 (1)1.2.3 轧制工艺特点 (1)1.3 冷轧带钢生产的发展 (2)第2章产品方案 (4)2.1 产品方案[6] (4)2.1.1 生产规模 (4)2.1.2 产品方案 (4)2.1.3 生产方案的确定 (4)2.2 坯料的确定 (5)2.2.1 坯料的选择 (5)2.2.2坯料的技术条件 (5)第3章轧制工艺过程及金属平衡 (7)3.1 轧制工艺流程 (7)3.2 工艺流程简介[2] (7)3.2.1 原料板卷的除磷 (7)3.2.2 冷轧 (8)3.2.3 热处理和脱脂 (9)3.2.4 平整 (9)3.2.5 涂层机组 (10)3.2.6其他机组 (10)3.3 编制金属平衡表[6] (10)3.3.1 金属平衡 (10)3.3.2计算产品的成材率 (10)3.3.3 金属平衡表的制定 (11)第4章设备选择和参数的确定 (12)4.1机组组成 (12)4.2 机组设备[7] (12)4.2.1酸洗—冷轧联合机组 (12)4.2.2 连续退火机组 (15)4.2.3单机架平整机组 (17)4.2.4涂层机组 (18)(1)机组主要工艺参数 (18)4.2.5横切机组 (19)4.2.6 纵切机组 (20)4.2.7重卷机组 (20)第5章轧制制度的制定 (22)5.1 典型产品的规格 (22)5.1.1原料的选择 (22)5.1.2 压下规程的制定 (22)5.1.3压下系数分配 (22)5.2 轧制规程具体计算 (23)5.2.1 轧制速度的计算原理 (23)5.2.2力计算 (23)5.2.3 轧制力的计算原理 (24)第6章轧机能力校核 (32)6.1 轧辊校核 (32)6.1.1 轧辊各部分尺寸的确定 (32)6.1.2 轧辊转速的确定 (33)6.2 轧辊强度校核 (34)6.2.1 支撑辊强度校核 (34)6.2.2 工作辊强度计算 (34)6.3 电机功率校核 (36)第7章车间年产量计算[6] (38)7.1轧机轧制节奏的确定 (38)7.2 轧机小时产量计算 (38)7.3 轧机平均小时产量 (39)7.4 车间年产量计算 (39)第8章各项经济技术指标 (41)8.1 经济技术指标 (41)8.2 轧钢厂的环保 (42)8.2.1 绿化 (42)8.2.2 各类有害物质的控制及防治[11] (42)8.3 节能 (44)第9章车间平面布置[6] (45)9.1 仓库面积计算 (45)9.1.1 原料仓库面积 (45)9.1.2中间仓库面积 (45)9.1.3成品仓库面积 (46)9.1.4 其它面积 (46)9.2 设备间距确定 (46)9.2.1轧机机列间的距离 (46)9.2.2 轧机到切断设备的距离 (46)9.3 车间跨距组成 (46)参考文献 (48)致谢 (48)第1章综述1.1 冷轧在再结晶温度以下进行的轧制工艺,用热轧钢卷为原料,经酸洗去除氧化皮后进行冷连轧,其成品为轧硬卷。

1.2 冷轧带钢的生产工艺[1]1.2.1 生产工艺流程一般冷轧薄钢板采用1.5~6mm的热轧带钢作为冷轧坯料。

冷轧的生产工艺流程:热轧板带钢卷(坯料)—酸洗—冷轧—脱脂—退火—平整—剪切—产品入库—成品交货。

1.2.2 产品特征冷轧产品具有如下优点:尺寸精度高、表面光洁度高、性能好,其主要原因是热轧中温度这一工艺因素的影响。

1、产品表面质量好,不存在热轧板带钢常常出现的麻点、氧化铁皮压入等缺陷,并且能根据用户要求轧出不同要求的表面光洁度;2、可获得热轧法不能生产的极薄带材;3、产品尺寸精确、厚度均匀、板形平直;4、产品性能好,有较高的强度、良好的深冲性能等;5、可实现高速轧制和全连续轧制,有很高的生产率。

冷轧带钢板具有良好的性能,通过冷轧,可以得到超薄、高精度的冷轧带钢,平直度高、表面性能好、易于进行涂镀加工且品种多,用途广,同时具有优异冲压性能和不时效、屈服点低的特点。

冷轧板主要应用于汽车板、印制铁桶、建筑、建材、自行车等行业,也是生产有机涂层钢板的最佳选材。

1.2.3 轧制工艺特点冷轧与热轧的主要区别是在于轧制变形前坯料有无加热,且轧制变形温度比再结晶温度低很多。

冷轧板带钢生产中的轧制工序主要有以下几个问题:1、加工硬化由于冷轧是在金属的再结晶温度以下进行的,故在冷轧过程中,轧件必然产生加工硬化,并随着加工的进行,加工硬化现象加剧加工硬化导致的后果是:1)变形抗力增大,使轧制压力加大;2)塑性降低,易发生脆裂。

加工硬化超过一定程度后,轧件将因过分硬脆而不能继续冷轧,而此时轧件尚未达到产品的厚度,因此钢板经冷轧一定道次后,往往要经软化处理,使轧件恢复塑性,降低变形抗力,以便继续轧薄。

2、工艺冷却和工艺润滑冷轧过程中因剧烈的塑性变形热和摩擦热使轧件温度升高,辊温升高和辊温分布规律的突变均可导致正常辊型的破坏,直接影响轧辊寿命、板形和横向厚度精度,故必须采用有效地工艺冷却措施。

水是比较理想的冷却剂,因其比热大,吸热率高、成本低廉且资源丰富。

冷轧过程中的摩擦直接影响轧辊寿命、辊型和轧制精度。

因此,冷轧工艺润滑的作用是:1)降低摩擦系数;2)降低轧辊磨损,以延长轧辊的使用寿命;3)防止金属粘辊,提高产品质量;4)增加金属延伸,生产出厚度更小的产品;5)调节轧辊的温度分布,提高产品的横向厚度精度和板形;6)对难变形的钢种,可降低加工硬化的影响程度。

也起一定的冷却作用。

冷轧板带常用的工艺润滑剂有:棕榈油、蓖麻油、棉籽油、各种矿物和乳化液。

棕榈油含有较高的脂肪酸,润滑效果好,性能稳定,并且易于从带钢表面除掉,是冷轧中较为理想的润滑剂,但价格较高,来源短缺。

3、大力轧制冷轧的力特点是恒定的大力轧制。

作用在板带断面上的平均应力称为单位力[2],即:σz = TA(kg / mm2)(1)式中:T———总力(kg); A———带材横截面积(mm2)。

力在轧制时的作用主要是:(1)防止带钢在轧制过程中跑偏;(2)使所轧带钢保持平直;(3)降低轧件的变形抗力和轧制压力,便于轧制更薄的产品;(4)起到适当调整冷轧机主电机负荷的作用;(5)能在一点围调节连轧过程。

4、原料表面处理冷轧板带钢的原料来源于热轧,为保证产品的表面质量,冷轧前须进行表面处理,以清除热轧来料的表面氧化铁皮。

通常采用“酸洗”工艺。

1.3 冷轧带钢生产的发展钢的冷轧于19世纪中叶始于德国,当时只能生产宽20~25mm的冷轧带钢。

美国1859年制造建成了25mm冷轧机,1887年生产出宽150mm的低碳带钢。

1880年以后,冷轧钢带生产在美国、德国发展很快,产品宽度不断增加,并逐步建立了附属设备,如剪切、矫直、平整和热处理设备等,产品质量也有了提高。

1960年,我国开始投产冷轧宽带钢,1700mm单机可逆式冷轧机是我国首架冷轧机。

在此后的发展,先后投产了1200mm单机可逆式冷轧机、MKW1400偏八辊轧机、1150mm二十辊冷轧机和1250mmHC单机可逆式冷轧机等。

现在我国投入生产的宽带钢轧机有35套,窄带钢轧机有1000套。

在这40多年里中,我国冷轧薄板生产能力迅速增长,增加了40多倍。

到2000年,我国薄钢板的产量达到1900多万t。

在生产设备技术水平上也有了极大的提升,从最开始只能生产低碳薄板发展到能生产高碳钢、合金钢、高合金钢、不锈耐热冷轧薄板、镀锌板、涂层钢板、塑料复合薄板和硅钢片等[3]。

薄板、带钢的生产技术是钢铁工业发展水平的一个重要标志。

薄钢板除了提供汽车、农机、化工、食品罐头、建筑、电器等工业使用外,还与日常生活有直接关系,如家用电冰箱、洗衣机、电视机等都需要薄钢板。

在一些工业发达的国家中,薄钢板占钢材的比例逐年增加,在薄板、带钢中,冷轧产品占很大部分。

近年来,冷轧带钢生产技术的发展主要有以下几个方面:(1)增加钢卷质量;(2)提高机组和轧机的速度;(3)提高产品厚度精度;(4)改善板形;(5)提高自动化程度;(6)改进轧机结构;(7)改进生产工艺。

第2章产品方案2.1 产品方案[6]2.1.1 生产规模根据课题设计任务,本生产线年生产规模为年产量170万t。

2.1.2 产品方案产品方案定义:产品方案是指设计的工厂或车间拟生产的产品的名称、品种(钢种)、规格、交货状态、执行标准、年计划产量及在总产量中的比例。

2.1.3 生产方案的确定生产方案: 为完成产品方案中所规定的产品生产任务而采取的生产方法。

确定生产方案主要考虑:(1)金属与合金的品种、规格、状态及质量要求产品品种和规格不同,所设计的车间差别就很大(2)年产量的大小产量不仅决定工艺过程的特点,同时也对设备的选择、连铸坯尺寸和产品规格有着直接的影响。

(3)投资、建设速度、机械化与自动化程度、劳动条件、生产人员与管理人员的数量以及将来的发展。

生产方案的选择主要考虑经济效果,在设计时可参考生产工艺比较成熟的类似车间,在满足建厂的原则下制定合理的生产方案。

本设计采用的是全连续式五机架串列式六辊酸轧联合机组。

表2-1 主要产品品种及规格2.2 坯料的确定2.2.1 坯料的选择原料要求:根据金属平衡,年产170万吨的冷轧产品,年需要热轧钢卷170.32万吨。

确定冷轧厂所需的热轧原料规格为:带钢宽度:900~1680mm带钢厚度:1.5~6.0mmφ760mm钢卷径:φ1950mm钢卷外径:Max钢卷重量:Max 30t单位质量:19kg/mm2.2.2坯料的技术条件(1)热轧带钢原料不应有边缘裂口、裂缝或向上弯起90°以上的边缘,应卷紧,边缘整齐,圈无舌头。

(2)热轧带钢表面不应有粗划痕及轧入外来杂质,必须脱油、脱脂、无漆。

(3)热轧带钢最大波浪度为:1.5—3.0mm 带长每2mm最大到20mm3.1—4.5mm 带长每2mm最大到15mm4.6—6.0mm 带长每2mm最大到10mm(4)厚度偏差见表2-2表2-2厚度偏差(5)浪形:100I(厚度1.5~6.0mm)。

(6)凸度:凸度是指垂直轧制方向横截面上,中点厚度与距带钢边部40mm 处厚度的差值,最大允许凸度见表2-3:表2-3最大允许凸度带钢宽度允许凸度(mm)凸度控值(mm)<1200 0.10 0.08 ≥1200~<1500 0.13 0.10≥1500~<1800 0.16 0.12≥1800~<2000 0.20 0.15(7)宽度偏差:0~+20mm。

(8)同板差见表2-4:表2-4同板差宽度厚度<1200 ≥1200~<1500 ≥1500~<19001.5~1.99 0.20 0.24 0.252.00~2.99 0.22 0.27 0.333.00~6.00 0.28 0.32 0.40第3章轧制工艺过程及金属平衡3.1 轧制工艺流程冷轧板带钢的产品品种很多,生产工艺流程亦各有特点。