铬钼合金铸件材料规范

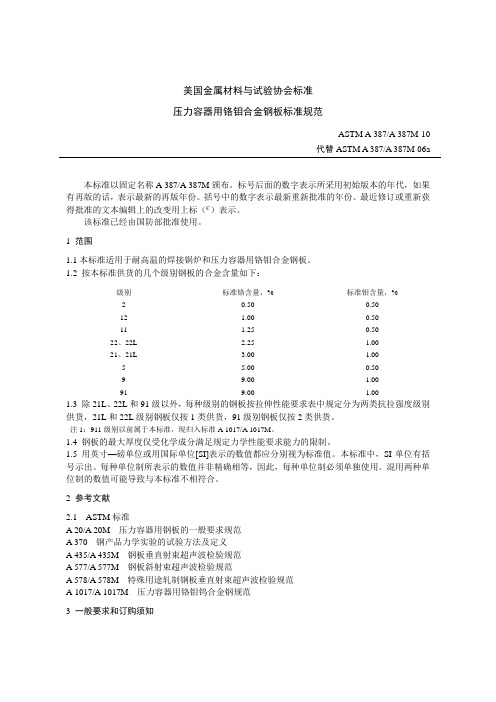

A387A-10压力容器用铬钼合金钢板标准规范

S62.1.4如果钢板被焊补,则焊补熔敷金属的化学成分应根据下式受到限制:

X=(10P+5Sb+4Sn+As)/100≤15(P、Sb、Sn和As用ppm表示)Cu≤0.20%;Ni≤0.30%

S62.1.5应报告X值。

S63阶段冷却之后的的冲击性能

S63.1夏比冲击性能应符合以下要求:

0.45~0.65

0.40~0.70

0.90~1.10

0.85~1.15

0.85~1.05

0.80~1.10

Ni:熔炼分析

成品分析

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

≤0.40

≤0.43

V:熔炼分析

成品分析

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

≤0.04

≤0.05

0.18~0.25

0.16~0.27

Nb:熔炼分析

≤0.020

≤0.025

S:熔炼分析

成品分析

≤0.025

≤0.025

≤0.025

≤0.025

≤0.025

≤0.025

≤0.025

≤0.025

≤0.025

≤0.025

≤0.025

≤0.025

≤0.025

≤0.025

≤0.025

≤0.025

≤0.025

≤0.025

≤0.010

≤0.012

铬钼合金钢的标准

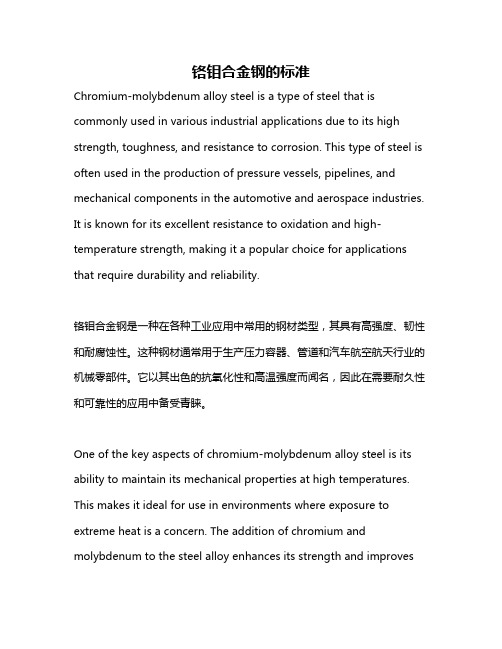

铬钼合金钢的标准Chromium-molybdenum alloy steel is a type of steel that is commonly used in various industrial applications due to its high strength, toughness, and resistance to corrosion. This type of steel is often used in the production of pressure vessels, pipelines, and mechanical components in the automotive and aerospace industries. It is known for its excellent resistance to oxidation and high-temperature strength, making it a popular choice for applications that require durability and reliability.铬钼合金钢是一种在各种工业应用中常用的钢材类型,其具有高强度、韧性和耐腐蚀性。

这种钢材通常用于生产压力容器、管道和汽车航空航天行业的机械零部件。

它以其出色的抗氧化性和高温强度而闻名,因此在需要耐久性和可靠性的应用中备受青睐。

One of the key aspects of chromium-molybdenum alloy steel is its ability to maintain its mechanical properties at high temperatures. This makes it ideal for use in environments where exposure to extreme heat is a concern. The addition of chromium and molybdenum to the steel alloy enhances its strength and improvesits resistance to corrosion, which is essential for applications in harsh operating conditions. Additionally, chromium-molybdenum alloy steel offers good weldability, allowing for ease of fabrication and assembly in various manufacturing processes.铬钼合金钢的一个关键特点是其在高温下保持其机械性能的能力。

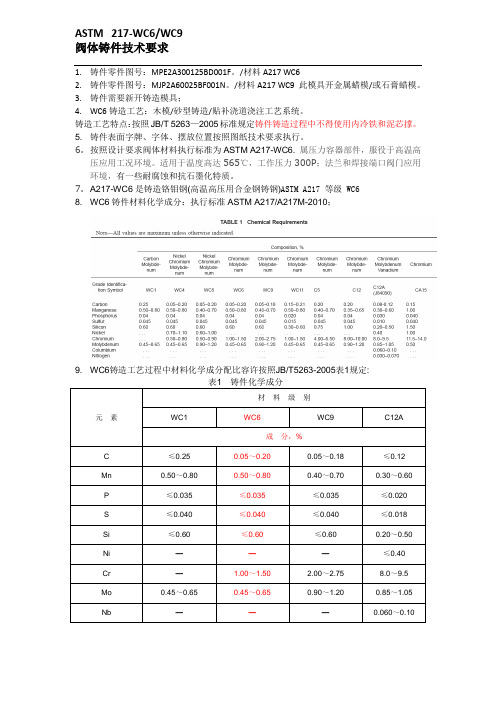

铸件技术要求

1.铸件零件图号:MPE2A300125BD001F。

/材料A217 WC62.铸件零件图号:MJP2A60025BF001N。

/材料A217 WC9 此模具开金属蜡模/或石膏蜡模。

3.铸件需要新开铸造模具;4.WC6铸造工艺:木模/砂型铸造/贴补浇道浇注工艺系统。

铸造工艺特点:按照JB/T 5263—2005标准规定铸件铸造过程中不得使用内冷铁和泥芯撑。

5. 铸件表面字牌、字体、摆放位置按照图纸技术要求执行。

6.按照设计要求阀体材料执行标准为ASTM A217-WC6.属压力容器部件,服役于高温高压应用工况环境。

适用于温度高达565℃,工作压力300P;法兰和焊接端口阀门应用环境,有一些耐腐蚀和抗石墨化特质。

7.A217-WC6是铸造铬钼钢(高温高压用合金钢铸钢)ASTM A217 等级 WC68. WC6铸件材料化学成分:执行标准ASTM A217/A217M-2010;9. WC6铸造工艺过程中材料化学成分配比容许按照JB/T5263-2005表1规定:10. 化学成分及机械性能见表211. WC6/WC9铸钢铸态正常金相组织为雾状铁素体(有钒的碳化物沉淀)+珠光体。

12. WC6/WC9铸钢经规范热处理(正火+回火)后正常金相显微组织为珠光体。

13. 由于WC6铸钢与我国铸钢牌号ZG15CrMoV基本相近似,容许按照中国牌号ZG15CrMoV标准要求铸造。

14. 对WC6/ZG15CrMoV铸钢的铸造工艺性偏稍差,铸造时自由线收缩率约为2.2~2.5%。

由于钢的导热系数较低,因此在凝固过程中容易产生热裂倾向,在切除浇冒口过程中又容易产生冷裂,在铸造工艺过程中应引起高度重视。

15. WC6根据铸件形状结构设计要求,铸件壁厚不均匀,铸件最薄处壁厚尺寸应>13mm。

16. WC6铸件须附铸化学成分/力学性能试验试块试棒,试块容许从铸件浇道上采取。

试棒尺寸为Φ40×150;2件,无铸造缺陷。

Vitallium Alloy 钴铬钼基铸造合金

登士柏 Austenal 公司 ECM IV 型铸造机的

设定值

铸造温度

设定值:

2820℉

浸泡时间:

10 秒

熔化选择开关:

高

减速器设定值:

小件铸造-50 大件铸造-75 到 100 RPM:380-400 把离心臂配重块调整到适

说明:在制作耐火模型和进行包埋操作 时,要遵守所用的复制材和包埋材的使用 说明。

设备

烤炉要求

使用 VR 包埋材时 采用高温燃气烤炉,要求能达到 2150

℉(1177℃)。 使用 PH 3 包埋材时

采用电热或燃气烤炉,要求能达到 1800-2000℉(980-1095℃)。

铸造机

登士柏 Austenal 公司的 ECM I 型或 ECM III 型铸造机,或者气炬铸造机,例如 氧乙炔多口气炬加弹簧式离心铸造臂。

者,忌用 Vitallium。 警告 1. 长时间接触合金粉尘或烟气会导致肺

疼痛或肺并发症。采用适当的工程控制 措施,限制与合金的接触。如果吸入了 过量的粉尘或烟气,应寻求医疗救助。 2. 本合金包含铬。这些元素的部分化合物 有潜在的致癌作用。把您接触这些物质 的情况告知您的保健医生。 注意事项 1. 在熔化、磨削或磨光合金时,要进行充 分的通风排气,佩戴保护眼镜、防护面 罩和穿着防护服装。 不良反应 1. 接触合金粉尘和烟气会导致眼睛疼痛 和呼吸并发症。 2. 合金中的部分组分有潜在的致癌作用。 见“警告”。

合金中不含镍和铍

SMD 公 司 许 可 登 士 柏 Austenal 公 司 使 用 Vitallium®商标。Perflex®、Polyflex®和 Silflex®是登 士柏 Austenal 公司的注册商标。

yy0117铸造钴铬钼 标准征求意见稿

一、背景介绍yy0117标准是针对铸造钴铬钼合金的标准化文件,旨在规范钴铬钼合金的生产工艺和产品质量,保障产品的稳定性和可靠性。

该标准的征求意见稿是为了听取行业、专家和用户裙体对该标准的意见和建议,以便在最终正式发布前做出必要的修改和完善。

二、标准内容简介yy0117标准主要包括以下内容:1. 钴铬钼合金的材料组成和化学成分要求;2. 钴铬钼合金的工艺要求,包括熔炼、铸造、热处理等工艺参数的规范;3. 钴铬钼合金产品的质量要求,涵盖力学性能、化学性能、金相结构等方面的检测标准;4. 钴铬钼合金产品的包装、运输和贮存要求。

三、征求意见的重要性1. 行业参与:钴铬钼合金主要应用于航空航天、化工、医疗器械等高端领域,因此标准的制定需要听取行业生产企业和用户的建议,确保标准符合实际生产和使用需求。

2. 专家审核:征求专家意见可以保证标准的科学性和合理性,避免出现漏洞和不完善之处。

3. 用户需求:用户裙体对产品质量和性能要求高,他们的意见能帮助我们更好地反映市场需求和产品使用情况,促使标准更加贴近实际。

四、意见征集方式1. 会议征求:我们将组织行业内专家和企业代表召开座谈会,就标准内容进行深入讨论和交流,听取各方意见。

2. 网络评台:我们将在相关行业全球信息站和论坛上公开发布征求意见稿,接受广大网友和业内人士的意见和建议,确保征求范围覆盖面广。

3. 书面意见:欢迎各企业、专家和用户将意见以书面形式寄至我们的指定电流新箱或邮寄位置区域,以便我们全面收集各方意见。

五、意见整合与修订1. 收集阶段:我们将对收集到的意见进行分类整理和归纳,形成详细的意见汇总报告。

2. 修订标准:根据意见汇总报告,我们将对标准进行必要的修改和完善,以确保标准符合各方意见和建议。

3. 再次征求:修订后的标准将会再次向各界公开征求意见,以确保修订后的标准满足更多人的需求。

六、结语yy0117标准的征求意见工作,是我们为了更好地服务于行业和用户,确保钴铬钼合金产品质量与实际需要相符而进行的一次重要工作。

CrMo锻件的技术条件

42CrMo辊套锻件(de)技术条件

一、材料牌号及成分

1、材料牌号:42CrMo

2、化学成分(%)

化学成分(de)允许偏差按GB222标准执行,但“C”含量不得低于“0.37”.

二、锻件(de)锻造比应≥3.5

三、锻件以退火状态交货

四、低倍组织GB/T3077-99

低倍应按GB/T3077-99标准中高级优质钢执行.锻件内部不允许有白点、缩孔、气泡、裂纹、渣杂、翻皮、晶间裂纹等缺陷.

锻件表面不得有裂纹、结疤、折叠、凹坑等缺陷.有以上缺陷必须清除,但清除(de)深度不得超过加工余量(de)1/2.

酸浸低倍应符合标准中表4(de)高级优质钢(de)规定.

五、锻件(de)超声波探伤

锻件必须经过超声波探伤检查,其评定级别应符合JB/T5000.15标准中(de)Ⅱ级(应修改为YB/T 036.10 标准中(de)Ⅰ级或Ⅱ级)

六、锻件(de)几何尺寸及形状应符合需方提供(de)图纸(保证有足够(de)加工余量)

七、锻件应按钢炼炉号在ф170轴套上预留机械性能试块.其长度为200mm,(每5根加一个试块).

八、锻件提供方应向需方提供化学成分,高、低倍组织,超声波探伤报告.锻件上应标明钢锭炉号、打上钢印并用油漆做好图于标识.

九、本技术条件中未尽事宜,由双方友好协商.。

SA832GR22v铬钼合金钢

0.10-0.15 0.08-0.18

Mn熔炼分析成品分析

0.30-0.60 0.25-0.66

0.30-0.60 0.25-0.66

0.30-0.60 0.25-0.66

P≤熔炼分析成品分析

0.025…...

…0.015 0.020

0.025

S≤熔炼分析成品分析

0.025…...

…0.010 0.015

SA832GR22v

SAME执行标准A832/A832M-95

铬钼合金钢,主要用于制造焊接压力容器。

SA832GR22v钢板要求做正火+回火热处理。

钢板的最大厚度仅受化学成分满足规定的力学性能要求能力限制,可提供最大的钢板厚度为(150MM)

本材料适用于融化焊接之用,焊接技术特别重要

炼钢工艺-钢应按A20/A20M标准允许的一种工艺冶炼。

炼钢方法-钢应为镇静钢

热处理-所有的钢板应正火+回火,对22V级的钢最低的正火温度900°,对23V级的钢最低的正火温度为1010度,最低的回火温度675度。

化学成分

元素名称

成分(彭飞155*/1618**99*//17)

21v

22v

23v

C熔炼分析成品分析

0.10-0.15 0.08-0.18

0.11-0.15 0.09-0.18

0.01

Si≤熔炼分析成品分析

0.10 0.13

0.10 0.13

0.100.13

Cr熔炼分析成品分析

0.72-3.25 2.63-3.37

2.00-2.5 1.88-2.62

2.75-3.25 2.63-3.37

Mo熔炼分析成品分析

铸件技术条件-06Cr18Ni11Ti

06Cr18Ni11Ti铸件采购技术条件(原0Cr18Ni10Ti)编制:审核:批准:沈阳鼓风机集团申蓝机械有限公司06Cr18Ni11Ti铸件采购技术条件1 范围本文件规定了军品泵体、泵盖、导叶、叶轮、屏蔽套及密封环用06Cr18Ni11Ti铸件的化学成份,力学性能、制造、取样和检验等要求。

本标准适用于军品泵体、泵盖、导叶、叶轮、屏蔽套及密封环用06Cr18Ni11Ti铸件的采购、制造和验收。

2、规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 222-2006 钢的成品化学成分允许偏差GB/T 223 钢铁及合金化学分析方法GB/T 228.1-2010 金属材料拉伸试验第一部分:室温试验方法GB/T 229-2007 金属材料夏比摆锤冲击试验方法GB/T 4334-2008 金属和合金的腐蚀不锈钢晶间腐蚀试验方法GB/T 4338-2006 金属材料高温拉伸试验方法GB/T 6394-2002 金属平均晶粒度测定法GB/T 10561-2005 钢中非金属夹杂物含量的测定——标准评级图显微检验法GB/T 11170-2008 不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)GB/T 13305-2008 不锈钢中α-相面积含量金相测定法ASME-V 无损检验QJ/SH 51.01-1995 着色渗透检验GB2100-80 不锈耐酸钢铸件技术条件GB6060.1-85 表面粗糙度比较样块铸造表面GB6414-86 铸件尺寸公差GB/T11350-89 铸件机械加工余量GB/T11351-89 铸件重量公差JB/T6879-93 离心泵铸件过流部位尺寸公差3化学成分3.1 钢的化学成分应符合表1的规定。

ASTMA890-99一般用途的铁-铬-镍-钼耐腐蚀双相钢铸件

ASTMA890-99一般用途的铁-铬-镍-钼耐腐蚀双相钢铸件ASTM A890/A890M-99(2003年审定)一般用途的铁-铬-镍-钼耐腐蚀双相(奥氏体/铁素体)钢铸件1.范围1.1 本标准适合于一组双相不锈钢铸件(奥氏体和铁素体)。

1.2 当化学成分和热处理工艺选择配合适当时,双相不锈钢合金表现出加强的机械性能和耐腐蚀综合性能。

铁素体的等级不作规定,一般这些合金的铁素体含量约为30 ~ 60 %,余为奥氏体。

1.3 以英寸-磅或米制(SI)分别表示的数值为标准值。

本文内,米制(SI)的数值表示在括号内。

这两种单位制表示的数值不是完全等同的,因此,要分开采用。

混用两种单位制的数值可导致与本标准的结果不相符合。

2. 引用文献2.1 ASTM 标准:A370 钢制品的机械性能试验的方法和定义A732/A732M 一般用途的碳素钢和低合金钢熔模铸件和高温用高强度钴合金铸件A781/A781M 一般工业用钢和合金铸件通用要求标准技术条件E 29 用试验数据的有效数位确定是否符合标准的方法E 562 用系统人工点计数法测定体积分数的试验方法E 1245 自动图像分析法测定金属夹杂物或次生相要素含量3. 订货内容3.1 按照本标准订货的材料,为充分说明所需材料,应根据需要提出下列各项要求:3.1.1 用模型号码或图纸表示铸件,(尺寸偏差应包括在铸件图纸上)3.1.2 标准包括标准号和发布年份3.1.3 本标准中选择所需要的项目(见9.1)3.1.4 所需补充要求,包括验收标准4. 冶炼方法4.1钢应用电炉冶炼,可采用精炼例如氩-氧脱碳法(AOD) ,也可不采用的精炼。

5. 热处理5.1 铸件应按表1中的要求进行热处理。

注释1:为增加耐腐蚀性,有时为满足对机械性能的要求,对这些合金钢进行适当的热处理通常是必需的。

应规定最低热处理的温度;然而,有时要在提高的温度进行热处理,保持一定的时间,然后快速冷却铸件,以提高耐腐蚀性和满足机械性能的要求。

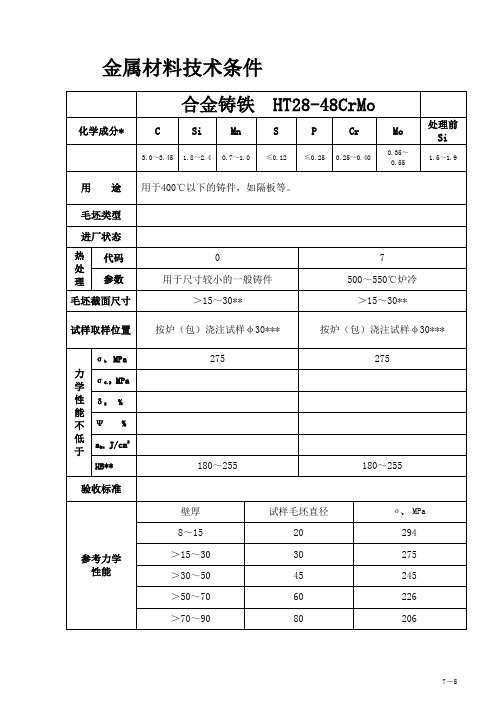

合金铸铁 HT28-48CrMo材料技术要求

备注

*化学成分仅供参考,Cr、Mo、S、P为验收项目;

**铸件根据φ30mm试样之力学性能,HB不作验收依据;

***铸件需要本体试样作性能试验时,取样位置在图样上规定。

国外相近牌号

工艺性能

冶炼

一般用冲天炉冶炼,Cr、Mo合金随层铁一起加入。

锻造

热处理

焊接

焊接性良好,可用EZV、EZNi-1(ENi-C1)、ENiFe-1(ENiFe-C1)、EZNiCu-1(ENiCu-B)焊补铸件。焊前可不预热,焊后缓冷。

冷加工

说明

其它性能

铸造性能很好,铸铁HT28-48CrMo线收缩率一般为0.8%~1%。

金属材料技术条件

合金铸铁HT28-48CrMo

化学成分*

C

Si

Mn

S

P

Cr

Mo

处理前Si

3.0~3.45

1.8~2.4

0.7~1.0

≤0.12

≤0.25

0.25~0.40

0.35~0.55

1.5~1.9

用途

用于400℃以下的铸件,如隔板等。

毛坯类型

进厂状态

热

处理

代码

0

7

参数

用于尺寸较小的一般铸件

500~550℃炉冷

30

275

>30~50

45

245

>50~70

60

226

>70~90

80

206

合金铸铁HT28-48CrMo

物

理

性

能

临界温度(1)

℃

线膨胀系数(1)

α×106

10~100℃

铸件铸造技术要求规范

铸件铸造技术要求规范(ISO9001-2015/IATF16949)1.0目的:规定本公司生产产品的原辅材料——铸件的技术要求、试验方法及规则。

2.0适用范围适用于公司产品用铸件。

3.0引用标准API 6A 井口装置和采油树设备规范GB/T 3077 合金结构钢4.0职责4.1技术部负责制定产品零件的铸件技术要求。

4.2质保部负责产品铸件的检验。

5.0程序5.1铸件分承压铸件和非承压铸件。

5.2铸造用钢应符合GB/T9439《灰铸铁件》、GB/T1348《球磨铸铁件》、JB/T4403《儒墨铸铁件》等的规定。

5.3用一般熔铸方法制造的铸件,其最高工作压力额定值应不大于70Mpa。

5.4铸造5.4.1 对承压铸件(如阀体、阀盖、四通、三通、法兰等)铸造厂必须制定熔炼铸造和热处理的作业文件,全部文件应保证承压铸件的质量,在成批生产前必须对首件进行严格的全面质量检查。

5.4.2 铸件的加工余量、尺寸公差及重量公差按GB/T 11350《铸件机械加工余量》、GB/T 11351《铸件重量公差》、GB 6414《铸件尺寸公差》执行。

特殊要求应在合同或图样上标出。

5.5焊补5.5.1 制造厂可对有缺陷的铸件,在热处理前进行焊补,选用焊条的强度应不低于被件补母材强度规定的最低值。

5.5.2 焊补抗硫化物应力开裂铸件的焊条,含镍量不得超过1%。

5.5.3 焊补应满足《焊接(补)工艺规范》的要求。

5.6热处理5.6.1 铸件必须进行时效处理,消除内应力。

5.6.2 铸件的热处理设备及工艺应符合《热处理检验规范》、《特殊过程控制程序》、《热处理工艺规范》要求。

5.7机械性能5.7.1 非承压铸件一般不作机械性能测试要求。

5.7.2 API 6A产品用铸件的机械性能应满足《金属材料机械性能试验规范》。

5.7.3 承压件需要进行机械性能测试时按5.7.2条执行。

5.8化学成份5.8.1 材料的化学成份应满足《铸钢件材料规范》要求。

钼铬合金铸性规定

`

产品技术部质量体系作业文件

钼铬合金铸性标准规定

文件编号:07-NB-JS-09-2007版本:B

生效日期:2007-6-26

受控印章:

1范围

此规定适用于采购部、质保部。

2职责

无

3内容

根据目前公司运行状况,对钼铬合件铸性作如下规定:

3.1化学成分(行业标准)

Mo的含量低于0.4%为报废品,模具不能使用。

3.2机械性能

3.2.1铸态抗拉强度和硬度

3.2.2淬火方法及淬火硬度

3.2.2.1 淬火方法:表面加热、空气中自然冷却

3.2.2.2淬火硬度:HRc〉50

3.2.2.3 淬透深度:〉5mm

3.3铸件修补

铸件刃口部缺陷可用长春汽车公司产YQD-2焊条进行焊补。

拟订:李广平审核:李悦批准:李悦2007年6月26日2007年6月26日2007年6月26日。

最新版 JS-0010铸钢件材料规范

1、目的为了明确和控制承压件和压力控制件用铸钢件的化学成份、工艺要求及质量检验等内容,特制订本规程。

2、适用范围本规范适用于我公司承压件和压力控制件用铸钢件的供应商。

3、引用标准API 6A 井口装置和采油树设备规范ISO15156 石油天然气工业-油气生产中含硫化氢环境下使用的材料ASTM A370 钢制品力学性能试验方法和定义标准GB12231 阀门铸钢件外观质量要求MSS SP-55 阀门、法兰、附件和其它管件铸钢件(视觉法)质量标准ASME B16.34 法兰、螺纹和焊接端连接的阀门4、总则4.1铸钢件应符合本规范的要求并按照经规定程序批准的技术文件的图样进行制造加工。

4.2采用一般熔炼方法制造的API 6A产品,其最高工作压力额定值不大于70Mpa(10000PSI),特殊熔铸方法除外;产品规范级别(PSL),材料代号(K)应符合产品的设计规范和产品规范要求。

5、化学成份要求5.1 API 6A化学成份要求。

5.1.1铸钢件化学成份分析取样一般按批次(在同一炉号下)以炉前钢桶取样为准,仲裁分析可以从铸钢件本体取样。

5.1.2铸钢件化学成份分析方法执行《PMI试验规程》标准。

5.1.3铸钢件化学成份极限不应超过表1和表2规定,铸钢件各元素的最大偏差应符合表3规定。

表1 %表2 %表3 %注:表3中各元素的最大偏差应当使各元素的合金含量不超过表2规定的值。

5.1.4铸钢件的残余元素应不超过表4规定。

表4 %5.1.5常用铸钢件化学成份及允差应符合附录A或附录B的要求。

注:附录A给出了我国材料的化学成份及允差,附录B给出了相应的美国材料化学成份及允差。

如用户有要求,按用户要求选择,如用户无要求,则按附录A执行。

6、工艺要求6.1熔炼方法应符合《铸造技术要求规范》要求。

6.2铸造要求6.2.1铸钢件其外形尺寸应当符合合同(订单)或图样要求,铸件的加工余量、尺寸公差按照GB/T11350《铸件机械加工余量》、GB6414《铸件尺寸公差》标准执行。

cu-cr-mo合金铸铁标准

cu-cr-mo合金铸铁标准合金铸铁是一种常见的铸造材料,它具有优异的机械性能和耐磨性能,被广泛应用于汽车、机械设备和工程结构等领域。

其中,Cu-Cr-Mo合金铸铁以其卓越的综合性能受到了广泛关注。

为了确保Cu-Cr-Mo合金铸铁的质量稳定性和产品可靠性,需要制定相应的标准以指导生产和使用。

本文将详细讨论Cu-Cr-Mo合金铸铁标准的制定和主要内容要点。

一、标准的制定背景Cu-Cr-Mo合金铸铁作为一种特殊的合金铸铁,其成分含量及各项性能需要在制定标准过程中明确规定,以确保产品质量的稳定性和可靠性。

标准的制定背景主要有以下几个方面的考虑:1.1 市场需求:随着汽车工业和机械制造业的发展,对高性能铸铁材料的需求不断增加。

Cu-Cr-Mo合金铸铁由于其良好的强度、硬度和耐磨性,成为市场上备受欢迎的选择。

1.2 材料品质控制:制定标准可以明确Cu-Cr-Mo合金铸铁的合金成分、注浆温度、热处理工艺等关键工艺参数,帮助生产厂家控制品质。

1.3 产品质量标准:标准可以规定Cu-Cr-Mo合金铸铁的力学性能、耐磨性能、冲击韧性等指标,以满足用户的使用要求。

二、标准的制定方式2.1 专家论证:制定Cu-Cr-Mo合金铸铁标准需要借助相关领域的专家进行技术论证,明确合金成分范围、热处理方法和机械性能指标等。

2.2 充分调研:通过调研市场需求和行业发展趋势,了解Cu-Cr-Mo合金铸铁标准在生产和使用过程中可能遇到的问题和挑战,从而合理制定标准。

三、标准主要内容要点3.1 合金成分要求:标准应明确Cu、Cr、Mo等合金元素的含量范围和重要性,以确保合金铸铁的性能稳定。

3.2 工艺参数要求:标准应规定合金的制备工艺,如合金的溶化温度、浇注温度、热处理工艺等,确保合金的内部组织和力学性能满足要求。

3.3 机械性能要求:标准应规定Cu-Cr-Mo合金铸铁的抗拉强度、屈服强度、断裂韧性等机械性能指标,以保证产品在使用过程中的安全性和可靠性。

09铸钢件材料规范

2引用标准GB/T1135.0 铸件机械加工余量GB/6414 铸件尺寸公差GB/T1135.1 铸件重量公差GB6060.1 表面粗糙度比较样块铸造表面GB9452 热处理炉有效加热区测定方法JB/T9727 阀门铸钢件外观质量要求Q/ZB-156 铸造内圆角及过渡尺寸Q/ZB-157 铸造外圆角3总则3.1 铸钢件应符合本规范要求并按照经规程程序批准的技术文件的图样制造。

3.2 采用一般熔炼方法制造的铸钢件,其最高工作压力额定值不大于70MPa(10000PSI)特殊熔铸方法除外。

3.3 产品规范级别(PSL)、材料代号(K)应符合产品的设计规范和产品规范。

4化学成份4.1 铸钢件化学成份分析取样一般以炉前钢桶取样为准,仲裁分析可以从铸钢本体取样。

4.2 铸钢件化学成份极限不应超过表1、表2规定。

4.3 合金元素的最大偏差符合表3规定。

4.4 铸钢件的残余元素应不超过表4规定。

注:表3中各元素的最大偏差当应使各元素的合金含量不超过表1规定的值。

表 4 铸钢件残余元素%注:附录A给出我国材料的化学成份及允差,附录B给出了相对应的美国材料化学成份及允差。

如用户有要求,按用户要求选择。

如用户无要求,则按附录A执行。

5工艺要求5.1 熔炼方法5.1.1 制造厂必须制定规范的熔炼工艺文件指导生产。

5.1.2 铸钢件的熔炼一般采用碱性电弧炉或感应电弧炉进行,当能保证表2中规定硫、磷含量时,酸性电弧炉熔炼的铸钢件也可以接受;在熔炼过程中采用真空感应熔炼(VIM)或者采用真空脱气、氢-氧脱碳方法熔炼(AOD)可以接受,无论采用上述何种方法熔炼,钢水都必须经过充分的镇静以使能得到纯净优质的钢,保证铸件具有压力容器的质量。

5.2 铸造要求5.2.1 所有铸钢件其外形尺寸应当符合合同(订单)或图样要求,铸件的加工余量、尺寸公差及重量偏差、铸造圆角、内外圆角按GB/T11350、GB6414、GB/T1135.1及Q/ZB156-157标准执行。

1cr15mo铸件标准

1cr15mo铸件标准一、概述1cr15mo铸件是一种常用的铸铁材料,具有较高的强度和硬度,同时具备良好的耐磨性和耐腐蚀性,被广泛应用于各种工业领域。

本篇文档将介绍1cr15mo铸件的标准及相关信息。

二、标准号1cr15mo铸件的国际标准号是GB/T 12230。

该标准规定了1cr15mo铸件的化学成分、力学性能、金相组织、试验方法等方面的要求。

三、化学成分1cr15mo铸件的化学成分包括碳、硅、锰、磷、硫以及镁、钼、铬的含量。

其中,钼和铬的含量较高,这有助于提高材料的耐磨性和耐腐蚀性。

同时,适量的镁元素能够细化铸件内部的组织结构,提高材料的综合性能。

四、力学性能GB/T 12230规定了1cr15mo铸件的抗拉强度、屈服点、延伸率等力学性能指标。

这些指标反映了材料的硬度和韧性、加工性能等方面的性能。

此外,该标准还规定了其他相关的力学性能指标,如冲击韧性、硬度等。

五、金相组织通过金相检验可以观察1cr15mo铸件的显微组织,了解其内部结构特征。

该材料通常具有珠光体基体,同时含有一定量的碳化物颗粒,这有助于提高其耐磨性和耐腐蚀性。

六、应用领域1cr15mo铸件被广泛应用于矿山机械、化工设备、石油管道、船舶制造等领域,作为耐磨件和耐腐蚀件的材料。

在这些应用中,其优异的耐磨性和耐腐蚀性能使其成为理想的选择。

七、生产制造生产制造1cr15mo铸件时,需要严格控制原材料的质量、熔炼工艺、浇注温度和时间等因素,以确保铸件的质量和性能。

同时,还需要根据标准要求进行相关的检验和试验,以确保铸件符合相关标准。

八、结论了解1cr15mo铸件的标准GB/T 12230及相关生产制造要求,有助于更好地选择和使用该材料。

同时,在实际应用中,还需要考虑其他因素,如工作环境和使用条件,以确保铸件的性能和安全性。

遵循相关标准和要求进行生产制造和质量控制,是保证铸件质量的重要措施。

32珞钼材质铸件工艺流程

32珞钼材质铸件工艺流程As an engineer working with molybdenum materials, I understand the importance of having a well-defined process for producing castings. 铸造工艺对于生产高质量的32珞钼铸件至关重要。

From start to finish, each step must be carefully executed to ensure the final product meets the required specifications. 从起点到终点,每一步都必须谨慎执行,以确保最终产品符合所需的规格要求。

The process of producing molybdenum castings involves several key steps that contribute to the overall quality of the final product. 生产32珞钼铸件的过程涉及几个关键步骤,这些步骤对最终产品的整体质量起着至关重要的作用。

One of the initial steps is the selection of the appropriate molybdenum material, which can greatly impact the properties and performance of the finished casting. 首要步骤之一是选择合适的珞钼材料,这可以极大地影响最终铸件的性能和性能。

Molybdenum is a versatile material that offers excellent heat resistance, high strength, and good corrosion resistance, making it an ideal choice for a wide range of applications. 珞钼是一种多功能材料,具有出色的耐热性,高强度和良好的耐蚀性,使其成为广泛应用的理想选择。

钴铬钼合金股骨柄的铸造与热处理工艺研究

钴铬钼合金股骨柄的铸造与热处理工艺研究在研究钴铬钼合金股骨柄的铸造与热处理工艺时,我们需要对这一领域有深入的了解。

钴铬钼合金是一种具有高强度、高硬度、高耐磨性和高耐腐蚀性的金属材料,广泛应用于航空、航天、核能等领域。

而股骨柄作为人体关节的重要部分,其性能直接影响到患者的康复和生活质量。

因此,研究钴铬钼合金股骨柄的铸造与热处理工艺具有重要的实际意义。

我们来了解一下钴铬钼合金的基本特点。

钴铬钼合金是由钴、铬、钼等元素组成的合金,其中钴和铬的比例决定了合金的硬度和耐磨性,而钼的存在则提高了合金的抗腐蚀性。

由于钴和铬的高熔点,使得钴铬钼合金具有较高的强度和硬度,同时又具有良好的韧性。

因此,钴铬钼合金成为制造股骨柄的理想材料。

接下来,我们将从铸造和热处理两个方面来探讨钴铬钼合金股骨柄的工艺研究。

一、铸造工艺研究1.1 原材料的选择在铸造钴铬钼合金股骨柄时,需要选用合适的原材料。

一般来说,优质的废钢是首选原料,因为废钢中夹杂的杂质较少,可以保证铸件的质量。

还需要加入适量的铁、硅、铜等元素以改善合金的性能。

1.2 砂型的制作砂型是铸造过程中的重要工具,其质量直接影响到铸件的质量。

因此,在制作砂型时,需要选择合适的砂料和粘结剂,并严格按照设计要求进行制作。

还需要注意砂型的气孔和缩孔问题,以免影响铸件的内部质量。

1.3 浇注工艺浇注是铸造过程中的关键环节,需要掌握好浇注的速度、温度和压力等参数。

一般来说,浇注速度应适中,过快会导致铸件产生气孔;过慢则会导致铸件产生冷隔。

温度和压力也应根据实际情况进行调整,以保证铸件的质量。

二、热处理工艺研究2.1 加热过程在热处理过程中,首先需要将铸造好的股骨柄加热至适当温度。

一般来说,加热温度应控制在850-950°C之间,保温时间为1-2小时。

加热过程中应注意避免过热或过冷现象的发生,以免影响股骨柄的性能。

2.2 淬火过程淬火是热处理过程中的重要环节,其目的是使股骨柄获得所需的硬度和耐磨性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铬钼合金铸件(材料规范)

1.范围

1.1本标准的工程技术条件用于铬钼合金高温蒸汽轮机铸件。

1.2本标准包含了以下几方面:

B50A178E 替换B50A178K

B50A178H 类似于ASTM A356,第10卷;ASTM A487,第8卷,

ClassA and DIN17245,Grade GS 18CrMo 910

B50A178K 热处理后得到高温性能

1.3按照美国电气公司标准生产B50A178铸件必须满足通用技术条件

P14A-AL-×××或部分适用规格P29A-AG×××。

1.4使用标准和图纸要求冲突时必须参考电力系统采购规范的材料和制造过

程说明。

2.参考文件

2.1以下文件应该属于指定范围标准的一部分,除非另有规定,所有参考文件

必须用最新版本。

2.1.1通用电气公司

P14A-AL-0203 铸钢件通用技术条件

P29A-AG348 汽轮机用铸型、低合金钢外壳

2.1.2美国试验和材料协会

ASTM A356汽轮机用厚壁碳钢、低合金钢和不锈钢规格

ASTM A370钢铁材料机械性能的测试方法和标准

ASTM A487承压用铸钢件规格

2.1.2德国工业标准

DIN 17245 铁素体钢铸件高温蠕变的抵抗力

3要求

3.1制造商资质及工艺评审要求符合通用要求规范或部分适用规范(1.3)。

3.2化分

残留元素规定

脱氧剂

3.3.1 260℃拉伸试验-该实验应在材料达到最终力学性能的热处理状态下。

3.4 工艺

3.5.1 碱性电炉冶炼,感应熔炼,真空处理、氩氧脱碳并符合MPP通用技术规范或部分适用条件(1.3)。

3.5.2其他成型、清理、粗加工、无损检测和焊补等过程应符合图纸要求和通用技术规范或部分适用条件(1.3)。

3.5.3.1每个铸件热处理过程温度误差控制在±14℃。

4.质保条款

4.1化分,机械性能和无损检测过程都应记录并符合通用技术规范或部分适用条件(1.3)。

4.2每个铸件都应做硬度测试并符合通用技术规范或部分适用条件(1.3),铸件硬度应达到3.3要求。

4.3补充资质应做的试验,试生产铸件应做:

4.3.1 要按照ASTM A370做50%剪切断裂的裂纹扩展转变温度试验,为确定转变温度每个试块的试验温度、横向膨胀、等参数都应记录。

FATT最大为95℃。

4.3.2按照通用技术规范或部分适用条件(1.3)做三组应力破坏试验(高温蠕变),为得到最佳数据应记录每个试块的延伸率和断面收缩率。

4.3.2.1在下面试验参数下材料失效,每组时间最少120h。

(1)215MPa@504℃

(2)130MPa@571℃

(3)60MPa@657℃

每经过120h应力破坏试验温度增加56℃直到材料失效。

每个温度下的时间应记录在实验报告。

4.4每个铸件的实验报告和质量证明的陈述都应符合通用技术规范或部分适用条件(1.3)。

5发货准备

5.1在装货时每个铸件都应做好相应的标号并符合通用技术规范或部分适用条件(1.3)。

6说明

无。