影响内啮合摆线齿轮泵性能的因素

摆线泵的故障分析及排除

摆线泵的故障分析及排除发布时间:2021-06-07T11:44:33.310Z 来源:《基层建设》2021年第2期作者:何仲华[导读] 摘要:液压泵常称为油泵。

它是将电动机(或其它原动机)输出的机械能转换为液体压力能的能量转换装置。

在液压系统中,油泵是动力源,是液压系统的心脏。

广州华商职业学院 511300摘要:液压泵常称为油泵。

它是将电动机(或其它原动机)输出的机械能转换为液体压力能的能量转换装置。

在液压系统中,油泵是动力源,是液压系统的心脏。

摆线泵又叫摆线内啮合齿轮泵,它具有结构紧凑,体积小,单位面积排油量大,转速可在大范围变化,运转平稳噪声小,制造方便,价格低廉等特点。

但它在使用中不可避免地会出现一些故障,本文分析了其故障产生的原因及排除方法。

关键词:摆线泵;内啮合;故障分析;故障排除0 引言液压技术由于它具有许多优点,其传递功率大,且速度、扭矩、功率均可无级调节,动作响应快,便于与电气控制相配合,便于实现自动化,因而在国民经济的各个领域中得到越来越广泛的应用,特别是一些大型和重型机械设备上,液压已成为不可缺少的组成部分。

机电液(气)一体化成为一股强大的工业企业现代化潮流。

液压泵常称为油泵。

它是将电动机(或其它原动机)输出的机械能转换为液体压力能的能量转换装置。

在液压系统中,油泵是动力源,是液压系统的心脏。

本文主要就液压系统中常用的摆线泵的工作原理和可能出现的故障及排除方法进行分析研究。

1 摆线泵的工作原理摆线泵又叫摆线内啮合齿轮泵,它具有结构紧凑,体积小,单位面积排油量大,转速可在大范围(几百甚至上万转)变化,运转平稳噪声小等显著特点。

图1为BB型摆线齿轮泵结构图。

图1 BB型摆线齿轮泵结构图1、14-螺钉2-外转子3、17-平键4-圆柱销5-内转子6-转子轴7-铆钉8-标牌9-后盖10 –轴承 11 -挡圈 12 –泵体 13 –前盖 15 –法兰;16 –密封环; 18 –塞子; 19 –压盖由图可见 BB型摆线齿轮泵的主要工作元件是一对内啮合摆线齿轮(即内外转子),借助内外转子在泵壳内绕平行轴做同方向旋转产生相对运动(齿数差一),使内外转子与泵体、泵盖之间形成的密封油腔不断发生变化,内外转子把容积室分隔成几个封闭的包液腔,在啮合过程中,包液腔的容积不断发生变化,当包液腔由小逐渐变大时,形成局部真空,在大气压作用下,油液经吸油管进入油泵吸油腔,填满包液腔,当包液腔达到最大容积位置后,由大逐渐变小,油液被挤压形成油压,并被带到压油腔,完成泵油过程。

内啮合圆弧—摆线齿轮泵设计方法的优化

内啮合圆弧—摆线齿轮泵设计方法的优化单彩侠;刘韵;李小雷;康小丽;江国彪【摘要】通过分析应用于涡旋压缩机的内啮合圆弧—摆线转子泵的供油特点,介绍摆线式油泵的组成、工作原理及设计要点.重点分析降低摆线式油泵容积效率的因素为:供油量不足及内泄漏,并提出优化方向,明确摆线式油泵在工程应用过程中的核心设计方法.【期刊名称】《家电科技》【年(卷),期】2016(000)007【总页数】3页(P64-66)【关键词】摆线齿轮油泵;工作原理;结构设计【作者】单彩侠;刘韵;李小雷;康小丽;江国彪【作者单位】珠海格力电器股份有限公司机电技术研究院广东珠海 519070;珠海格力电器股份有限公司机电技术研究院广东珠海 519070;珠海格力电器股份有限公司机电技术研究院广东珠海 519070;珠海格力电器股份有限公司机电技术研究院广东珠海 519070;珠海格力电器股份有限公司机电技术研究院广东珠海519070【正文语种】中文涡旋压缩机具有效率高、转矩变化小、可靠性高、噪音低、运转平稳、结构简单、运动部件少等优点,被广泛应用在空调制冷系统。

近年来,随着家用、商用中央空调的飞速发展,特别是多联机空调在商场、餐馆、娱乐等场所的广泛运用,为应用在空调上的直流变频涡旋压缩机带来了更大的需求。

随着家用、商用中央空调市场占有率的提高,变频涡旋压缩机的可靠性决定着空调系统的故障率。

由于变频涡旋压缩机运行范围较宽,其整机油路润滑结构设计需确保各频率下,各摩擦副润滑充足。

压缩机内部曲轴端的供油方式,将直接影响整机可靠性。

本文针对直流变频涡旋压缩机供油特点,重点介绍摆线齿轮泵组成结构、工作原理、设计要点及影响油泵泵油效率的关键因素,探讨了内啮合圆弧—摆线齿轮泵的优化设计方法。

涡旋压缩机轴系及泵体零部件的充足润滑是压缩机可靠运行的前提条件,润滑油不仅能对轴承等相对滑动面起到润滑作用,还起着导热及密封的作用。

根据涡旋压缩机运行情况分析,低频时,压缩机易出现润滑不足、各摩擦副异常磨损、功耗高的现象;高频时,压缩机容易出现供油过多,导致压缩机排油率高,影响系统效率。

影响内啮合摆线齿轮泵性能的因素

术,2003,27(2):65-69.

[9] 徐锋.CVD 金刚石厚膜的加工技术研究[D].南京:南京航空航

天大学,2002.

(编辑 明 涛)

!!!!!!!!!! 作者简介:王帅强(1983-),男,硕士研究生,研究方向为特种加工技术。

收稿日期:2009-05-22

机械工程师 2009 年第 7 期 27

当重叠系数 ξ>1 时,齿轮泵在啮合过程中,前一对齿

尚未脱开啮合,后一对齿己进入啮合,所以同时啮合的齿

就有两对。因此在两对齿之间形成了和吸压油腔均不相

通的闭死容积,即困油容积,随着齿轮的旋转,闭死容积

的大小还会发生变化,这就是困油现象。由于液体的可压

缩性很小,当困油容积由大变小时,存在于困油容积中的

消除困油现象的方法,通常是在齿轮的两端盖板上

开卸荷槽,使封闭容积减小时卸荷槽与压油腔相通,封闭

容积增大时通过卸荷槽与吸油腔相通。

2.4 其它因素对内啮合齿轮泵性能的影响

(1)泵齿轮参数对内啮合齿轮泵轴承负载的影响

齿轮泵工作时,作用在齿轮轴颈及轴承上的径向力,

是由液压力和齿轮啮合力所组成的。齿轮泵轴承寿命对

轴套外侧的空腔与泵的压油腔相通,当泵工作时,浮动轴

套受油压的作用而压向齿轮端面,将齿轮两侧面压紧,从

而补偿了端面间隙。

外转子的外圆与泵体(偏心套)的配合间隙大约在 0.03~

0.25mm 之间,对于直径大、转速高、转子宽度大的泵取大值,

反之取小值。内、外转子径向齿顶啮合间隙为 0.02~0.15mm,

(1.Sheyang LigongUniversity Library, Shenyang 110168, China; 2.School of Mechanical Science and Engineering, Huazhong University of Science and Technology, Wuhan 430074, China)

摆线转子泵的结构原理故障与排除

摆线转子泵的结构、原理与故障排除用途与特点供油系统是缝纫机的重要组成部分之一,而供油泵是供油系统的核心。

在缝纫机中,由于受空间、使用条件的限制,使用的油泵主要分为齿轮泵、离心叶轮泵和柱塞泵。

这些泵的主要特点是结构简单、体积小、重量轻、供油量大、使用可靠、寿命长、制造容易、维修方便、价格便宜。

但也有不少缺点,如噪声较大、对密封要求高、密封件容易老化、出口压力小等。

近年来,随着加工技术的发展,汽车用油泵——摆线转子泵被应用到缝纫机中,特别是对一些全封闭自动润滑系统的机种,如包缝机、绷缝机。

它具有以下优点:一、结构简单,体积小,重量轻,输油量大摆线转子泵系采用内外转子啮合的结构,齿数少,结构尺寸紧凑,不借助其他隔离元件便能形成密封腔,其零件数量少。

二、运转平稳,噪音小摆线转子泵内外转子齿数只差一齿,它们做相对运动时,齿面滑动速度小,啮合点在不断地沿着内外转子的齿廓移动,因此,两转子齿面的相互磨损小。

由于吸油腔和排油腔的包络角度大,接近145°,吸油和排油时间都比较充分,因此,油流比较平稳,运动也比较平稳,且噪音明显低于齿轮泵。

三、高速特性好对于一般的渐开线齿轮泵,如果转速过高,则因离心力的作用将会导致齿谷充油不足形成“空穴”,使泵的效率下降,因此,其转速很少超过3 000rpm,圆周速度在5~6m/s以内。

对于摆线转子泵,吸排油角度范围大,在高速旋转时,离心力的作用有利于油液在齿谷内的充填,不会产生有害的“空穴”现象,因此,摆线转子泵的转速范围可在几百至近万转。

这种泵的缺点是,内外转子加工精度要求高,要满足这一点必须有专用的刀具,并且加工后须对研跑合,影响大批量的生产,只有用粉末冶金压制成型方法才能进行大规模生产,现在也有用工程塑料一次成型,大大降低了生产要求和生产成本,为该泵的普及创造了条件。

结构及工作原理一、结构如图1所示的摆线转子泵实体模型,其主要工作部件是一对内啮合的齿轮——内、外转子。

影响齿轮泵性能的原因分析与优化

质 等 将 导 致 齿 轮 泵 的 非 正 常 运 转进 而造 成 1影响齿轮泵性 能的原 因分析 1 1结构 的原 因 . “ 死” 情况 。 咬 的 ( ) 于 结 构 缝 隙 而 出现 泄 漏 : 般 情 I由 一 况 下 , 压 油 出 现 泄 漏 的 情 况 主要 有 : 液 一对 2优化方法 齿 轮 啮 合 处 有 缝 隙 、 轮 外 圆以 及 泵 体 内 齿 2. 完 善齿 轮泵 的制 造结 构 1 孔 间径 向缝 隙 、 轮 的 两 面 以 及 端 盖 间 的 齿 ( ) 将端 面的 泄 漏 量 降 低 通 过 自动补 1为 端 面 缝 隙 , 出现 渗 漏 较 多 的 就 是 端 面 间 而 偿 的 办 法来 实现 : 要 将 齿 轮 泵 压 力 增加 , 想 一 隙 , 总 泄 漏量 中所 占比 例 达 7 %~8 %之 使 齿 轮 泵 具 有 更 高 容 积 效 率 , 定 要 将 端 在 5 0 间 。 果有较 大的端面 间隙或者径 向的 间 如 面的泄漏量 降低 , 常所使用 的方法为 自 通 隙 , 导 致 齿 轮 泵 停 止 吸 油 或 者 流 量 小 情 动 补 偿 齿 轮 端 面 的 间 隙 。 自动 补 偿 端 面 将 而 况 的发 生 。 间 隙 的 常 用 装 置 为弹 性 侧 板 以 及浮 动轴 套 浮 ( ) 于 渐开 线 齿 轮 的 啮 合 重 合 度超 过 两 种 基 本 方 法 , 动 轴 套 的 方 法 主 要 将 压 2由 1 出现 困 油 的 情 况 : 开 线 齿 轮 啮 合 时 , 渐 重 力 油 引入 让 轴 套 与 齿 轮 的 端 面 更 加 贴 近 , 贴 进 合 度在 1 上 , 以 如果 4 轮 齿 的 啮 合 时 间一 越 大 的 压 力 , 合 的 程 度 越 好 , 而 将端 面 个 致 , 部 分 油 液 将 被 困 在 一 对 轮 齿 形 成 的 磨 损 得 以 自动 补 偿 以 及 将 间 隙 得 以 降 低 ; 一 封 闭腔 之 内 。 困 住 的 油液 在 旋 转 的 齿 轮 弹 性 侧 板 的 方 法 主要 引 泵 出 口的压 力油 到 被 下 , 增 加 密封 的 容 积 的 时候 , 当 将有 气穴 的 侧 板 的 背 面去 , 过 侧 板 本 身 进 行 变 化 进 通 在 齿 出现 , 造 成 振 动 、 声 以 及 气蚀 , 可 噪 当降 低 而 将端 面 的 间 隙得 以 补 偿 。 补 偿 以 后 , 密 封 的 容 积 的 时 候 , 在 高 压 的 作 用 下 流 轮 泵 的 容积 效 率 在 9 %以 上 。 将 0 () 2 为将 困油 情 况 得 以 除 去 通 过 开 卸荷 出来, 将加 热 系统 的 油 液 , 困油 现 象 就 是 这 样产生 的 。 槽 办 法 来 实现 : 般 情 况 下 , 荷 槽 是 开 干 一 卸 其 对 () 3 由于 油 液 不 平 衡 的 作 用 力而 导 致 径 两 端 的 盖板 上 的 , 主 要 有 对称 式 圆 形 、 向 作 用 力 的 不 协 调 : 齿轮 泵 中 , 液 作 用 称 与非 对 称 的 矩 形 、 尼 槽 式 等 形 状 , 而 在 油 阻 然 般 卸 荷槽 并 未 将齿 轮 泵 的 困 油压 力情 况 在 齿 轮 外 缘 的 压 力 是 不 均 匀 的 , 增 加 工 在 作 压 力 情 况 下 , 会 加剧 径 向 的不 协 调 力 , 得 以 全 面 解决 。 想 设 计 的 方 法就 是 将 困 将 理 从 而 导 致 齿 顶 与 泵 体 接触 、 轴 弯 曲 、 现 油 的膨 胀 区连 接 于进 油 区 或 者 困 油 的高 压 泵 出 摩擦的现 象 , 而将降低轴 承使用寿命 。 进 区 连接 干进 油 区 , 过 进 行 实 践 , 荷效 果 通 卸 十 分 显 著 , 且 可 以 将 泵 容 积 效 率 得 以 提 而 1 2使 用 的原 因 . ( ) 于 裂纹 间隙 等 导 致 齿 轮 泵 的 不完 升 以 及 保 持 出 油 压 力 稳 定 。 能 够 顺 着 困 1由 还 全 压 力 : 成 齿 轮 泵 压 力 不 足 的 原 因 主 要 油 容 积 柱面 的 中心 线 完 善 轴 套 、 壳 底 、 造 泵 端 包 括 : 体 出 现 裂 痕 , 出 现 泄 漏 的情 况 ; 盖 的 结 构 , 而 将 齿 轮 泵 的 困 油情 况 得 以 齿 或 进 齿 轮 泵 径 向 间 隙 与 轴 向 间 隙 过 大 ; 液 黏 完 全 解 决 。 油 另外 , 双 重 卸 荷 槽 也 能 完全 消 开 度 太 高 或 油 温 过 高 ; 轮 泵 不 配 套 于 电 动 除 齿 轮 泵 的 困 油现 象 。 齿 () 3 为将 不 平 衡 的 径 向力 得 以 解决 将 压 机 功 率 , 油 器 出 现堵 塞 的 情 况 ; 低的 调 滤 较 为将 其 影 响 降低 , 要 的 主 整 溢 流 阀压 力 或 者 是 失 灵 等 情 况 , 其 阻 油 口缩 小来 实现 : 尤 ①将 压 油 口减 小 , 压 油 腔 中压 力 将 塞 了液 压 系 统 的 情 况 , 死 了 回 油 阀 , 全 方 法 有 : 卡 安 ~2 将 阀 失 灵 , 导 致 齿 轮 泵 出现 严 重 超 载 的 情 油 限 制 的 范 围 于 1 个 齿 中 , 压 力 油 的 会 作 用 面 积 降 低 进 而将 径 向 力 的 不平 衡得 以 况 , 而 破坏齿轮泵 。 进 ②开 径 向 力 的 平 衡 槽 , 有 效 降低 轴 可 () 2 由于 不 确 切 的 吸 油 部位 而 导 致 齿 轮 减 弱 ; 泵具 有较小 的流量或者 不吸油的 情况 : 其 承 上 所 作 用 的 径 向 力 , 是 会 使 内 泄 漏 增 但 降 ③增 大 径 向 间 隙 , 以防 主 要 原 因在 于 过 高 的 吸 油 部 位 或 者 油 位 不 加 , 低 容 积 效 率 ;

第二章 内啮合齿轮泵的分析(改)-忠华

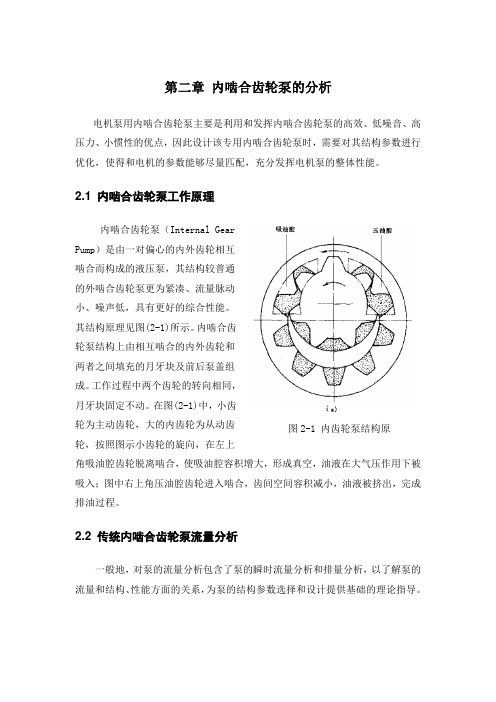

第二章 内啮合齿轮泵的分析电机泵用内啮合齿轮泵主要是利用和发挥内啮合齿轮泵的高效、低噪音、高压力、小惯性的优点,因此设计该专用内啮合齿轮泵时,需要对其结构参数进行优化,使得和电机的参数能够尽量匹配,充分发挥电机泵的整体性能。

2.1 内啮合齿轮泵工作原理内啮合齿轮泵(Internal Gear Pump )是由一对偏心的内外齿轮相互啮合而构成的液压泵,其结构较普通的外啮合齿轮泵更为紧凑、流量脉动小、噪声低,具有更好的综合性能。

其结构原理见图(2-1)所示。

内啮合齿轮泵结构上由相互啮合的内外齿轮和两者之间填充的月牙块及前后泵盖组成。

工作过程中两个齿轮的转向相同,月牙块固定不动。

在图(2-1)中,小齿轮为主动齿轮,大的内齿轮为从动齿轮,按照图示小齿轮的旋向,在左上角吸油腔齿轮脱离啮合,使吸油腔容积增大,形成真空,油液在大气压作用下被吸入;图中右上角压油腔齿轮进入啮合,齿间空间容积减小,油液被挤出,完成排油过程。

2.2 传统内啮合齿轮泵流量分析一般地,对泵的流量分析包含了泵的瞬时流量分析和排量分析,以了解泵的流量和结构、性能方面的关系,为泵的结构参数选择和设计提供基础的理论指导。

2.2.1 瞬时流量分析齿轮泵在工作过程中,由于齿轮啮合点在不断变化,导致泵的瞬时流量也在不断变化,且存在定的不均匀性,导致液压系统传动的不平稳性和噪声等一系列不利因素,因此合理的参数选择对泵乃至系统的性能有着明显的影响。

泵的瞬时流量可以根据齿轮泵的啮合原理及能量守恒定律来推导。

假如不考虑任何损失,主动齿轮每转过一个微小角度1θd ,两个齿轮所做的机械功dW 等于泵所排出液体体积dV 和进出口压差P ∆的乘积。

设泵的进口压力为0,则压差P ∆就等于泵的排油压力g P ,根据能量守恒定律有dV P dW d T d T g ==+2211θθ (2-1)式中 1T 、2T —主动、从动齿轮上的转矩; 1θd 、2θd —主动、从动齿轮的旋转角,且有1221R R d d =θθ。

齿轮泵参数对内啮合齿轮泵振动和噪声的影响

齿轮泵参数对内啮合齿轮泵振动和噪声的影响齿轮泵参数对内啮合齿轮泵振动和噪声的影响一、噪声产生的原因噪声产生的原因有下述几个方面:(1)泵的固定噪声,即齿轮泵几何学上的周期性变化引起的噪声,这是由于齿轮泵在一转中流量的周期性变化所造成的。

(2)齿轮泵吸入空气或在吸油腔形成真空溶解在油液中的空气析出等形成气穴现象而引起的强烈噪声。

(3)由于卸荷槽设计不合理或制造误差,困油观象未很好消除而产生噪声。

(4)泵中油液流经齿谷及进、出油口时,高速流动产生的紊流声。

(5)齿轮啮合不正确产生的噪声,这也是齿轮泵比其他液压泵噪声高的主要原因。

由于齿形不正确,齿轮表面粗糙度较高,齿轮的基节误差在旋转中产生冲击,轴线不平行齿面接触不良,齿侧间隙过小等,均可造成较强的噪声。

两啮合齿接触斑点的位置,对噪声的影响亦很大,接触斑点在中部较好,若在两端或仅有两个接触点,都将引起强烈的噪声。

(6)泵中机械振动引起的噪声。

产生机械振动有两个原因:一是由于压力波动所引起的,二是纯机械原因造成的。

如轴承在工作过程中周期受力产生弹性变形,齿轮啮合等造成的机械振动。

二、影晌齿轮振动和噪声的因素(1)齿轮类型对噪声的影响:不同类型的齿轮,由于其几何特性不同将有不同形式的啮合过程。

一般说来,在相同条件下,斜齿轮的噪声比直齿轮低3一10dB。

通常在啮合区间具有滑动作用可减轻运动噪声。

(2)压力角对噪声的影响:若增大压力角就会增大齿面法向力,相应会增大节线冲力和啮合冲力,因而导致振动和噪声的增大。

(3)重合度对齿轮噪声的影响:齿轮噪声受齿轮精度的影响极大,降低齿轮噪声的根木就是提高齿轮的精度。

对于精度极低的齿轮,采用其他降噪措施都是徒劳的。

因此,高精度是低噪声的基础。

噪声与基节误差成正比增减,当转速增高或者负荷增大,噪声增减的梯度也增大。

齿轮误差会使噪声增加。

齿轮的径向跳动由于声的调制,在齿轮噪声里有时产生多种尖叫声。

齿面粗糙度、精度和齿面误差都对噪声的影响极大。

影响齿轮泵性能的原因分析与优化

影响齿轮泵性能的原因分析与优化摘要:齿轮泵广泛应用于工程机械液压系统中,具有工作压力高、抗污染能力强等优点。

齿轮泵能否正常运转将直接取决于制造的结构和现实的应用因素。

基于此,本文主要对影响齿轮泵性能的原因分析与优化措施进行了探讨。

关键词:齿轮泵性能优化1 影响齿轮泵性能的原因分析1.1 结构的原因(1)由于结构缝隙而出现泄漏:一般情况下,液压油出现泄漏的情况主要有:一对齿轮啮合处有缝隙、齿轮外圆以及泵体内孔间径向缝隙、齿轮的两面以及端盖间的端面缝隙,而出现渗漏较多的就是端面间隙,在总泄漏量中所占比例达75%~80%之间。

如果有较大的端面间隙或者径向的间隙,将导致齿轮泵停止吸油或者流量小情况的发生。

(2)由于渐开线齿轮的啮合重合度超过1出现困油的情况:渐开线齿轮啮合时,重合度在1以上,如果4个轮齿的啮合时间一致,一部分油液将被困在一对轮齿形成的封闭腔之内。

被困住的油液在旋转的齿轮下,当增加密封的容积的时候,将有气穴的出现,可造成振动、噪声以及气蚀,当降低密封的容积的时候,将在高压的作用下流出来,将加热系统的油液,困油现象就是这样产生的。

(3)由于油液不平衡的作用力而导致径向作用力的不协调:在齿轮泵中,油液作用在齿轮外缘的压力是不均匀的,在增加工作压力情况下,将会加剧径向的不协调力,从而导致齿顶与泵体接触、泵轴弯曲、出现摩擦的现象,进而将降低轴承使用寿命。

1.2 使用的原因(1)由于裂纹间隙等导致齿轮泵的不完全压力:造成齿轮泵压力不足的原因主要包括:齿体出现裂痕,或出现泄漏的情况;齿轮泵径向间隙与轴向间隙过大;油液黏度太高或油温过高;齿轮泵不配套于电动机功率;滤油器出现堵塞的情况;较低的调整溢流阀压力或者是失灵等情况,尤其阻塞了液压系统的情况,卡死了回油阀,安全阀失灵,会导致齿轮泵出现严重超载的情况,进而破坏齿轮泵。

(2)由于不确切的吸油部位而导致齿轮泵具有较小的流量或者不吸油的情况:其主要原因在于过高的吸油部位或者油位不足;堵塞了滤油器;较高的油温等。

内啮合齿轮泵卡死的原因

内啮合齿轮泵卡死的原因

内啮合齿轮泵是一种常见的液压泵,其工作原理是通过两个啮合的齿轮来将液体从进口处吸入,然后通过齿轮的旋转将液体压出。

然而,在使用内啮合齿轮泵的过程中,有时会出现卡死的情况,这会导致泵无法正常工作,影响生产效率。

下面我们来分析一下内啮合齿轮泵卡死的原因。

1. 液体粘度过高

内啮合齿轮泵的工作原理是通过齿轮的旋转来将液体压出,如果液体的粘度过高,就会使齿轮旋转困难,甚至卡死。

因此,在使用内啮合齿轮泵时,需要注意液体的粘度,选择合适的液体。

2. 齿轮磨损

内啮合齿轮泵的齿轮是泵的核心部件,如果齿轮磨损严重,就会导致齿轮旋转不灵活,甚至卡死。

因此,在使用内啮合齿轮泵时,需要定期检查齿轮的磨损情况,及时更换磨损严重的齿轮。

3. 泵体内部积垢

内啮合齿轮泵在使用一段时间后,泵体内部会积累一些杂质和沉淀物,这些杂质和沉淀物会影响齿轮的旋转,导致卡死。

因此,在使用内啮合齿轮泵时,需要定期清洗泵体内部,清除积垢。

4. 泵体内部漏油

内啮合齿轮泵在工作时,需要保持一定的润滑油量,如果泵体内部漏油,就会导致润滑不足,齿轮旋转不灵活,甚至卡死。

因此,在使用内啮合齿轮泵时,需要定期检查泵体内部的润滑油量,及时补充润滑油。

内啮合齿轮泵卡死的原因主要有液体粘度过高、齿轮磨损、泵体内部积垢和泵体内部漏油等。

在使用内啮合齿轮泵时,需要注意这些问题,及时进行维护和保养,以确保泵的正常工作。

齿轮泵的常见故障、原因和解决办法

齿轮泵的常见故障、原因和解决办法齿轮泵是一种常见的离心泵,广泛应用于各种工业和民用场合。

但是,在使用齿轮泵时,也经常会遇到一些故障,影响齿轮泵的正常工作。

本文将介绍齿轮泵的常见故障、原因和解决办法,以帮助读者更好地维护和使用齿轮泵。

故障一:齿轮泵漏油齿轮泵漏油是一种常见的故障,通常有以下几种原因:•密封件老化或损坏:密封件老化或损坏后,会导致齿轮泵的密封效果不佳,引起泵的漏油。

•通道堵塞或管道连接不当:齿轮泵通道堵塞或管道连接不当,容易导致压力损失或进出口不对称,从而导致泵的漏油问题。

•轴承故障:轴承故障会导致泵的运转不平稳,进而导致泵的漏油。

针对齿轮泵漏油的问题,我们可以采取以下的解决办法:•更换密封件:及时更换老化或损坏的密封件,保证密封件的完好性。

•清理通道和管道:做好齿轮泵通道和管道的清洗工作,保证通道畅通,防止堵塞和连接不当问题。

•更换轴承:及时检查和更换齿轮泵的轴承,保证良好的运转状态,避免泵的漏油问题。

故障二:齿轮泵噪声过大齿轮泵噪声过大通常是由以下原因引起的:•轴承损坏:轴承故障导致齿轮泵不能平稳地运转,从而产生噪声。

•齿轮磨损或毛边:齿轮泵齿轮表面的磨损或毛边会增加泵的摩擦力,导致瑞声不断。

•进口压力不稳定:齿轮泵进口压力不稳定会导致泵流量不平稳,从而引起噪声过大。

那么,我们应该如何解决齿轮泵噪声过大的问题?•更换或修复轴承:更换或修复齿轮泵的轴承,保证轴承的运转状态,避免轴承老化或损坏导致的噪声问题。

•修复齿轮或更换齿轮泵:检查并修复齿轮表面的磨损或毛边问题,或更换新的齿轮泵,以免瑞声不断。

•保持进口压力稳定:改进齿轮泵进口管道的连接方式,使进口压力稳定,减少泵流量不平稳引起的噪声问题。

故障三:齿轮泵压力不稳定齿轮泵压力不稳定是齿轮泵运转中较为常见的问题之一,其主要原因有:•泵本身存在的结构问题:齿轮泵内部密封件磨损、齿轮齿数不符合要求等问题会直接导致齿轮泵压力不稳定。

•液体流体性质问题:液体粘度、密度、温度等流体性质会影响齿轮泵的压力稳定性。

内啮合高压齿轮泵故障原因

内啮合高压齿轮泵故障原因下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!内啮合高压齿轮泵是一种常用的液压泵,广泛应用于工程机械、冶金设备、船舶及重型车辆等领域。

齿轮泵的传动效率及其影响因素研究

齿轮泵的传动效率及其影响因素研究齿轮泵是一种常见的液压传动装置,其传动效率的高低直接影响到装置的性能和功耗。

因此,研究齿轮泵的传动效率及其影响因素对于优化设计和提高工作效率具有重要意义。

一、齿轮泵的传动效率齿轮泵的传动效率是指泵所传递的功率与输入功率的比值,通常以百分比表示。

高效率的齿轮泵是能够将输入的机械能有效转换为液体能量的泵,其传输损失较低,能够更有效地完成工作。

二、传动效率的计算方法传动效率的计算方法可以通过理论计算和实验测量两种途径进行。

1. 理论计算理论计算通常基于齿轮泵的几何参数和流体力学理论推导得出。

根据齿轮泵的工作原理和结构参数,可以计算出齿轮泵的压力损失和功率损失。

传动效率即为泵的输出功率除以输入功率的比值。

2. 实验测量实验测量通常通过安装传感器和测量仪器来检测齿轮泵的输入功率和输出功率。

通过实际操作和数据采集,可以得出齿轮泵的传动效率。

三、影响齿轮泵传动效率的因素齿轮泵的传动效率受多种因素的影响,包括以下几个方面。

1. 液体粘度液体粘度是指液体对于流动的阻力大小,对齿轮泵的传动效率有重要影响。

当液体粘度增加时,摩擦损失也相应增加,导致传动效率下降。

2. 泵的几何参数齿轮泵的几何参数,如齿轮齿数、模数、齿宽等,会对泵的传动效率产生影响。

一般来说,齿轮齿数越多,齿宽越宽,传动效率越高。

3. 齿轮泵的密封性能齿轮泵的密封性能对传动效率也有重要影响。

如果泵的密封不良,会导致泄漏和能量损失,从而降低传动效率。

4. 使用条件齿轮泵的使用条件,如转速、压力、温度等,也会对传动效率产生影响。

通常情况下,较高的转速和较低的压力有利于提高传动效率。

5. 磨损和润滑齿轮泵的磨损程度和润滑状况也会直接影响传动效率。

适当的润滑和定期维护可以降低摩擦损失,提高传动效率。

四、优化齿轮泵的传动效率的方法为了提高齿轮泵的传动效率,可以采取以下几种方法。

1. 优化泵的几何参数通过合理设计齿轮的齿数、模数、齿宽等参数,来提高泵的传动效率。

内啮合齿轮泵的故障排除与维修

内啮合齿轮泵的故障排除与维修1. 内啮合齿轮泵的工作原理目前常应用的内啮合齿轮泵,其齿形曲线有渐开线齿轮泵和摆线齿轮泵(又名转子泵)两种,它们的工作原理和主要特点与外啮合齿轮泵基本相同。

小齿轮为主动齿轮,按图示方向旋转时,齿轮退出啮合容积增大而吸油,进入啮合容积减小而压油。

在渐开线齿形内啮合齿轮泵腔中,小齿轮和内齿轮之间要装一块月牙形隔板,以便把吸油腔和压油腔隔开。

摆线齿形内啮合齿轮泵的小齿轮和内齿轮相差一齿,因而不需设置隔板。

内啮合齿轮泵的结构紧凑、尺寸小、重量轻、运转平稳、流量脉动小、噪声小,在高转速下工作时有较高的容积效率。

由于齿轮转向相同,因此齿轮间相对滑动速度小、磨损小、使用寿命长。

但齿形复杂,加工困难,价格较外啮合齿轮泵高。

目前国内的摆线泵有多种,其最大工作压力≤2.5MPa。

BB型内啮合摆线齿轮泵是一种容积式内齿轮泵,其内齿轮(即外转子)为圆弧齿形,外齿轮(即内转子)为短幅外摆线的新型齿轮泵。

由于该泵结构简单、噪音低、输油平稳、自吸性能好的高转速特性,因而在低压液压系统中被广泛采用。

广泛适用于机床、变速箱、压缩机、传动机械、起重装卸机械以及其他机械压力低于2.5MPa的液压系统中,可作为动力泵或润滑泵各冷却泵,本泵适用于输送各种油类。

2.内啮合齿轮泵的故障及排除(1)压力波动大①泵体与前后盖因加工不好,偏心距误差大,或者外转子与泵体配合间隙太大。

此时应检查偏心距,并保证偏心距误差在±0.02mm的范围内。

外转子与泵体配合间隙应在0.04~0.06mm的范围内。

②内外转子(摆线齿轮)的齿形精度差。

内外摆线齿轮大多采用粉末冶金用模具压制而成,模具及其他方面的原因会影响到摆线齿轮轮的齿形精度等。

用户可对其对研修正。

损坏严重的必须更换。

③内外转子的径向及端面跳动大。

修正内外转子,使各项精度达到技术要求。

④内外转子的齿侧隙偏大。

更换内外转子,保证侧隙在0.07mm 以内。

⑤泵内混入空气。

齿轮泵常见的故障出现原因以及解决方案

齿轮泵常见的故障出现原因以及解决方案齿轮泵是一种常见的液压泵,广泛应用于各种机械设备中。

但是在运行中,齿轮泵可能会出现一些故障,影响设备的正常运转,因此我们需要了解齿轮泵常见的故障出现原因以及解决方案。

常见故障1:泵失去吸入能力齿轮泵失去吸入能力的原因可能是:•进口管道堵塞•进口管道中空气过多•进口过滤器阻塞•进口阀门关闭不严•轴封漏油解决方案:•清洗进口管道•排除管道中空气•更换或清洗进口过滤器•检查进口阀门,确保其关闭严密•更换轴封常见故障2:泄漏泄漏是齿轮泵运行中最常见的故障之一,主要原因可能是:•泵体密封不良或破损•轴封密封不良或破损•泄漏的液压油沾染杂质污染解决方案:•更换或维修泵体密封•更换或维修轴封•处理泄漏的液压油,确保其清洁常见故障3:噪音齿轮泵噪音的产生原因可能是:•泵件与机壳之间的间隙过大•泵件内部组件磨损严重•液压油粘度过低或过高解决方案:•调整泵件与机壳之间的配合间隙•更换泵件内部组件•更换适当的液压油,确保其粘度合适常见故障4:温度升高齿轮泵温度升高的产生原因可能是:•泵按设计要求过大或过小•泄漏或阻塞引起的油压过大•液压油沾染杂质或存在氧化解决方案:•选择适当的泵设备•检查并消除液压系统中的泄漏和阻塞•更换液压油,确保其清洁常见故障5:泵运转不平稳齿轮泵运转不平稳的原因可能是:•泵内部组件损坏或松动•泵件之间配合间隙大•运行电机电压或频率不稳定解决方案:•更换泵内部组件•调整泵件之间配合间隙•确保运行电机电压和频率稳定经过以上的分析,我们可以看出,在使用齿轮泵时,常见的故障多数是可以通过正确的解决方案进行处理和修复的,因此在出现问题时,我们应该及时排除故障的原因,并采取适当的解决方案予以修复,以确保设备能够正常运行,减少因故障带来的损失和影响。

齿轮泵的故障原因与排除方法

二、齿轮泵供油量不足或建立不起高的工作压力当齿轮泵吸油情况正常,但液压系统还在升降(进退)缓慢, 无负载能较快的升降( 进退), 而有负载则升降(进退)缓慢甚至不能升降(进退),且齿轮泵体及油温升高较快等现象, 则可能是齿轮泵内部泄漏增大, 引起齿轮泵供油量不足或建立不起高的工作压力所致。

造成齿轮泵供油不足或建立不起高的工作压力的原因及排除方法如下:1. 齿轮泵轴套端面的磨损和刮伤,而造成齿轮泵轴向间隙增大,破坏了轴套端面与齿轮端面的密封性,使齿轮泵内部泄漏增大,引起供油量不足或建立不起高的工作压力。

轴套磨损和刮伤一般是因油液不清洁,没有按使用要求定期更换油液,以及没能及时清洗滤清装置所致。

所以一旦发生轴套磨损和刮伤时,必须检查油液清洁度,必要时更换油液,清洗滤清装置,否则装上修复的或新换的齿轮泵后还会很快产生轴套磨损和刮伤。

2. 齿轮泵的密封圈损坏和轴套端面磨损,会使密封性能遭到破坏,使齿轮泵内部泄漏增大,引起供油量不足或建立不起高的工作压力。

3. 密封圈损坏、变质、老化、永久变形而失去密封作用者,更换新密封圈,即可排除故障。

4. 轴套端面磨损,使齿轮泵轴向间隙增大,这种原因单纯更换损坏的密封圈是不行的,因为新密封圈装上后,仍会很快损坏,所以,必须对轴套、油泵壳体加以修理或更换轴套后,方能更换新的密封圈。

三、齿轮泵漏油四、齿轮泵早期损坏由于使用不当,将造成齿轮泵早期损坏。

当出现这一故障时,齿轮泵体的温度急剧上升,同时还会出现尖叫声,发动机负荷突然增大,甚至熄火。

齿轮泵早期损坏的原因和排除方法如下:1. 由于齿轮泵吸不上油的故障没有得到及时排除,齿轮泵在没有油液的情况下,“空磨”使齿轮泵损坏。

当出现这一故障时,应拆卸齿轮泵进行检查,修理或更换损坏零件,最好是换新的齿轮泵。

2. 由于提升器调整不当,液压系统阻塞,回油阀卡死,安全阀失灵,将造成齿轮泵严重超载,使齿轮泵损坏。

当出现这种故障时,应首先检查提升器的调整是否正确,排除液压系统阻塞,回油阀卡死,安全阀失灵等故障;而后对齿轮泵进行检查,若有问题,更换新齿轮泵。

齿轮泵常见问题分析

遇事询问:班次、何人、数量、那几台机床、目前状况。

齿轮泵提高容积效率的方法增加容积效率对于齿轮泵而言就是增大供油量与内泄的比例。

方法有两方面。

1 增大流量2减小内泄。

具体方法有1增大模数、减少齿数、增加转速、使卸荷槽适当偏向排油一侧。

2压力较高时用间隙补偿结构就是加浮动侧板、提高加工精度主要是减小齿轮端面跳动。

液压齿轮泵扭矩大是哪的原因?齿轮中心距偏小,或者配合面粗糙度不高,配合尺寸偏紧。

齿轮泵容积效率增加容积效率对于齿轮泵而言就是增大供油量与内泄的比例。

方法有两方面。

1 增大流量 2减小内泄。

具体方法有 1增大模数、减少齿数、增加转速、使卸荷槽适当偏向排油一侧。

2压力较高时用间隙补偿结构就是加浮动侧板、提高加工精度主要是减小齿轮端面跳动。

工艺改进齿轮泵效率容积和性能的讨论文章热度:105齿轮泵容积效率较低,主要是端面泄漏较大,约占总泄漏量的70~80%.所以,提高齿轮泵的端盖和壳体之间的配合精度,提高泵的容积效率和性能是技术人员努力的方向。

齿轮泵端面和壳体的加工基本上是定位销来保证其加工和配合精度。

但是由于定位销孔的孔径尺寸较小,仅为φ8mm,而且加工精度、内表面粗糙度等要求较高,我们以前经过多方努力,采用各种加工方法,质量仍难以保证,对此,我们进行了一定的研究,改进了加工和装配工艺,取得了一定的效果。

齿轮泵端盖与壳体配合误差对泵的性能和效率的影响主动齿轮回转轴线与前盖定位止口同轴度误差大,齿轮旋转阻力大,甚至卡死,造成泵的机械性能大大下降。

零件的动配合不好,磨损加快,缩短了齿轮泵的使用寿命,并且浮动轴套轴向移动阻力较大,使齿轮泵端面与轴套之间的间隙不能及时消除,甚至不能移动,导致齿轮泵容积效率下降。

另外,由于主动轮轴与传动轴受其自身同轴度的影响,加大了泵的振动和噪声。

定位销孔加工工艺比较及试验一、定位销加工工艺比较(1)采用钻、铰(钻模)工艺,虽然保证了2-φ8mm孔径尺寸精度和内径表面粗糙度,但销孔孔距误差大,而且不太稳定。

齿轮泵

在部分时间内相邻两对齿会同时处于啮合状态, 形成一个封闭空间,使一部分油液困在其中,

而这封闭空间的容积又将随着齿轮的转动而变化 (先缩小,然后增大),从而产生困油现象。

9

齿轮泵困油

★1) 产生原因:ε> 1,构成闭死容积Vb,Vb由 大→小,p↑↑,油液发热,轴承磨损;Vb由 小→大,p↓↓,汽蚀、噪声、振动、金属表 面剥蚀。 ★2) 危害:影响工作、缩短寿命

齿轮泵

1

目录

一.齿轮泵工作原理 二.齿轮泵的机构和参数特性 三.内啮合齿轮泵 四.高压油泵 五.常见故障分析

2

一.齿轮泵工作原理

齿轮泵的分类

按啮合形式 外啮合 内啮合 渐开线 摆线 直齿 斜齿 人字齿

分类

按齿廓曲线

按齿向线

3

一.齿轮泵工作原理

外啮合式

4

一.齿轮泵工作原理

内啮合式

5

一.齿轮泵工作原理

按额定排出压力pH高低可分为:

低压齿轮泵(pH ≤2.5MPa); 中压齿轮泵(pH =2.5~8MPa)

高压齿轮泵(pH ≥8MPa)。

29

五、常见故障分析

(1)不能排油或流量不足

不能建立足够大的吸入真空度的原因:

泵内间隙过大,新泵及拆修过的齿轮表面未浇油,难自吸; 泵n过低、反转或卡阻 吸入管漏气或吸口露出液面。

齿顶和泵体内侧的径向间隙

轮齿的啮合线 这些漏泄量约占总漏泄量的70%~80%,

漏泄量的大小是与间隙值的立方成正比,故密封间隙特别是轴 向间隙对泵的ηv影响甚大。

2.排出压力

漏泄量与间隙两端的压差成正比。 内漏较多,在排P升高时,Q的下降要比往复泵大

3.吸入压力

吸入真空度增加时,气体析出量增加, ηv亦将降低。

内啮合摆线滑油泵的性能分析与优化改进

华中科技大学硕士学位论文AbstractThe lubrication system is one of the most important systems in an engine, and it is crucial to the reliability of the whole engine. The lubricating pump is the core assembly of the lubrication system. It takes out the lubricant from the grease-box, and delivers it to where needs it, achieving the goal of lubrication and cooling. As the fact that the volume efficiency of some-type electric lubricate pump was too low, which enlarged the size of the whole engine and increased the current of driving electromotor, it was studied that the optimization of parameters of inner meshed lubricate pump and CFD analysis of the internal fluid field.The shape of the tooth in an inner rotor of the cycloidal lubricate pump was an equidistant curve from a cycloid. The shape of the outer rotor was arc and it conjugate with the tooth of inner rotor. It was first introduced that how the curve of teeth formed and its parametric equation. On the base of parametric equation, the curvature radius was calculated. And then one of the most important parameters of cycloidal pump – efficiency was analyzed from the aspects of volume efficiency and mechanical efficiency.The parameters of tooth shape in rotors had a lot effect on transformation capability of the lubricate pump, and had to be selected carefully. The optimization method was a good way. The object functions were the minimum of volume of cycloidal pump per unit displacement and the pulsation of flow rate. And the constrained conditions were that the shapes of teeth in rotors could mesh normally and some other boundary conditions were considered. The design variables were the distance between inner and outer rotor e, the radius of forming circle R, and the radius of tooth-shape circle in outer rotor. With the result of optimization, 3-D models of inner and outer rotors were drawn in Pro-E, and compared the result of the optimization.In fluid machines, CFD was usually used to study the inner field. Through simulating and calculating with CFD on the cycloidal lubricate pump, it was analyzed that how the pressure and velocity at critical positions varied. It was also analyzed what an effect the size of the inlet and outlet cavities would have on volume efficiency of a cycloidal pump. And the simulation result showed that the appropriate value of the angle G0 and F0 would improve the efficiency of the pump.Keywords:cycloidal lubricate pump, rotor parameters, optimization, CFD, inlet and outlet cavities华中科技大学硕士学位论文目录摘要 (I)ABSTRACT (II)1. 绪论1.1课题背景及意义 (1)1.2内啮合摆线滑油泵的工作原理 (2)1.3内啮合摆线滑油泵国内外研究概况 (3)1.4文章主要内容 (8)2. 内啮合摆线滑油泵的理论分析2.1引言 (10)2.2内啮合摆线滑油泵的转子齿廓曲线 (10)2.3内啮合摆线滑油泵的效率分析 (19)2.4本章小结 (23)3. 内啮合摆线滑油泵转子参数的优化3.1引言 (25)3.2转子参数优化数学模型 (25)3.3优化计算 (31)3.4优化结果比较 (34)华中科技大学硕士学位论文3.5本章小结 (34)4. 内啮合摆线滑油泵CFD仿真分析4.1滑油泵CFD分析方法概述 (35)4.2内啮合摆线滑油泵的进、出油腔 (36)4.3内啮合摆线滑油泵的CFD仿真 (38)4.4仿真结果分析及比较 (42)4.5本章小结 (46)5. 全文总结和展望5.1全文总结 (47)5.2展望 (48)致谢 (49)参考文献 (50)附录作者在攻读硕士期间发表的论文 (54)华中科技大学硕士学位论文1.绪论1.1课题背景及意义航空发动机是飞机等飞行器的心脏,而润滑系统是发动机的重要部分,是发动机正常工作以及可靠工作的保证。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮泵整体寿命起决定性的影响。因此在对齿轮泵设计

时,一方面选用性能更高的轴承,另一方面尽可能减小齿

28 机械工程师 2009 年第 7 期

学术交流

理论 / 研发 / 设计 / 制造 ACADEMIC COMMUNICATION

对油液粘度低、压力高、低转速的泵应选较小值。

2.3 齿轮泵参数和结构对内啮合齿轮泵噪声、振动的影响

(1)合理确定泵齿轮参数,减小流量脉动

流量脉动将

表 1 流量脉动率与齿数的关系

引 起 压 力 脉 动 , 齿数 z1×z2 创成系数 k 弧径系数 h 流量脉动率 δQ/%

从而导致系统产 3×4

1.56

学术交流

ACADEMIC COMMUNICATION 理论 / 研发 / 设计 / 制造

K 为排量补偿系数,K=1.06~1.115(齿数少时取大值,

齿数多时取小值,例如当 z=6 时可取,K=1.115;当 z=20

时可取 K=1.06)。但是齿轮变位后,式(1)在计算齿轮泵的

排量时误差较大,内啮合齿轮泵排量的精确计算公式为:

其优点是结构更加紧凑、体积更小,特别是可以采用较大 引进的内啮合齿轮泵进行了维修和零件的制造,在实际

面积的吸油窗口,吸入性能好,允许转速更高,另一重要 的生产中满足了齿轮泵的性能要求。

优点是噪声较低,内啮合齿轮泵的流量脉动率较小,一般 2 影响内啮合齿轮泵的性能因素

为 0.02~0.05 (外啮合齿轮泵的流量脉动率 0.15~0.20,甚 2.1 齿轮参数对内啮合齿轮泵排量的影响

脉动率越小。但齿数增多时,单位体积的排量减小。增大

创成系数 k,减小弧径系数 h 可使流量脉动率减小,同时

也增大了泵的排量,但也增加了泵的体积。因此在设计中

应综合考虑各种因素。

适当地选择设计参数可以降低泵的流量脉动,提高

液压系统的平稳性。选择参数时要综合考虑排量、体积、

流量脉动等设计指标。

(2)合理地设计卸荷槽,解决齿轮泵的困油现象

Abstract:In the industrial equipment, Internal meshing cycloid gear pump with its compact structure, small size, light weight, self-absorption properties, no sensitive to pollution, reliable operation, long life, easy maintenance and low cost has been widely used. In this paper, the impact of Internal cycloid gear pump performance factors are analyzed.As the Optimal Design and manufacture of Internal meshing cycloid gear pump, it provides reference and basis. Key words:internal meshing; cycloid gear pump; performance influencing factors

效工作齿高,会增大排量 V。

(4)变位系数:齿轮采用变位以后,以小齿轮为例:

ha1=(ha1*+x1+△y)m,hf1=(hf1*+c*-x1)m

齿顶高、齿根高的计算公式都发生了改变,从而齿顶

圆直径、齿根圆直径有所改变。选择合理的变位系数,可

以增大齿轮泵的排量。

(5)齿轮宽度 B 对排量的影响:泵齿轮宽度越大,排

但齿数太多,泵的体积增大。如保持体积不变,z 增大时,

排量 V 减小。齿数一般取 z=5~10 为宜。

(2)模数:排量 V 与模数 m 的平方成正比。模数大,则

排量大。因此,若要增加排量,增大模数比增大齿数要好。

(3)齿顶高系数:内啮合齿轮泵的排量与这对齿轮的

有效工作齿高有关。通过合理设计齿顶高系数来增大有

当重叠系数 ξ>1 时,齿轮泵在啮合过程中,前一对齿

尚未脱开啮合,后一对齿己进入啮合,所以同时啮合的齿

就有两对。因此在两对齿之间形成了和吸压油腔均不相

通的闭死容积,即困油容积,随着齿轮的旋转,闭死容积

的大小还会发生变化,这就是困油现象。由于液体的可压

缩性很小,当困油容积由大变小时,存在于困油容积中的

学术交流

理论 / 研发 / 设计 / 制造 ACADEMIC COMMUNICATION

影响内啮合摆线齿轮泵性能的因素

杨明海 1, 杨曦 2 (1.沈阳理工大学 图书馆,沈阳 110168;2.华中科技大学 机械科学与工程学院,武汉 430074)

摘 要:在工业设备中,内啮合摆线齿轮泵以其结构紧凑、体积小、重量轻、自吸性能好、对污染不敏感、工作可靠、寿命

轴套外侧的空腔与泵的压油腔相通,当泵工作时,浮动轴

套受油压的作用而压向齿轮端面,将齿轮两侧面压紧,从

而补偿了端面间隙。

外转子的外圆与泵体(偏心套)的配合间隙大约在 0.03~

0.25mm 之间,对于直径大、转速高、转子宽度大的泵取大值,

反之取小值。内、外转子径向齿顶啮合间隙为 0.02~0.15mm,

1引言

效率在 95%以上。随着工业生产的发展,低噪声内啮合齿

在工业设备中,齿轮泵应用广泛。齿轮泵在高速、低 轮泵的应用将会越来越普遍,是一种很有发展前途的液

速,甚至手摇时,都能可靠地进行抽吸液体,因此它广泛 体泵。

应用于机床、轻工、农林、冶金、矿山、建筑、船舶、飞机、汽

近些年,国内通过引进国外先进技术开始了内啮合

车、石化机械等行业,特别是输送粘度较大的液体,如:高 齿轮泵的研究与开发,但国内尚无自己开发的类似产品,

粘度聚合物、润滑油、燃烧油等。同外啮合齿轮泵相比,内 因此,对内啮合齿轮泵性能影响因素进行研究,具有一定

啮合齿轮泵除了加工难度有所增加、成本有所提高以外, 的研究和实用价值。综合考虑这些影响因素,作者已经为

液体受挤压,压力急剧升高,大大超过齿轮泵的工作压

力,同时困油容积中的液体也从一切可泄漏的缝隙中强

行挤出,使轴和轴承受到很大的冲击载荷,产生很大的径

向力,增加功率损失,并使液体发热,引起噪声和振动,降

低齿轮泵的工作平稳性和寿命。当困油容积由小变大时,

形成真空,使溶于液体中的空气分离出来,产生气泡,带

来气蚀、噪声、振动、流量和压力脉动等危害。

硬质合金,2008,25(3):192-196. [3] 顾长志,金曾孙,王玉光,等.激光修饰金刚石膜的表面抛光技

术[J].科学通报,1997,42(6):661-664. [4] 船本宏辛.金刚石膜在热沉方面的应用[J].精细加工技术,1990

(2):110-115.

[5] 周键.微波等离子体化学气相沉积金刚石膜[M].北京:中国建

量越大。

2.2 齿轮参数对内啮合齿轮泵效率的影响

齿轮泵的内泄漏直接决定了齿轮泵的容积效率。通过

对齿轮泵结构的分析,发现内泄漏主要有 3 个途径:(1)通

过齿轮端面与侧板之间的轴间间隙;(2) 通过泵齿轮齿顶

圆与泵内腔间的径向间隙;(3)齿轮啮合处的接触间隙。

齿轮端面与侧板之间的轴向间隙是由齿轮泵的结构

V=πB[2r1(′ h1′+h2′)+h′21

-

r1′ r2′

h2′2-(1-

r1′)

t2 j

r2′ 12

]

(2)

式中:r1′、r2′为两齿轮的节圆半径;h1′、h2′为两齿轮的有效

齿顶高;tj 为齿轮的基节。

从式(1)、(2)可知影响排量的泵齿轮参数为:

(1)齿数:排量 V 与齿数 z 成正比。齿数多,排量大,

决定的,齿轮啮合处的接触间隙由泵齿轮精度决定,通过

提高加工精度可以减小以上两种间隙。通过泵齿轮齿顶

圆与泵体内腔间的径向间隙的泄漏量,与齿轮参数的选

取有极大关系。

端面间隙对流量泄漏的影响最大。这主要是由于端

面间隙流量泄漏的途径短而宽,资料表明,通过端面间隙

的 泄漏 可 占 总 泄 漏 量 的 75%~80%。端 面 间 隙 每 增 加

消除困油现象的方法,通常是在齿轮的两端盖板上

开卸荷槽,使封闭容积减小时卸荷槽与压油腔相通,封闭

容积增大时通过卸荷槽与吸油腔相通。

2.4 其它因素对内啮合齿轮泵性能的影响

(1)泵齿轮参数对内啮合齿轮泵轴承负载的影响

齿轮泵工作时,作用在齿轮轴颈及轴承上的径向力,

是由液压力和齿轮啮合力所组成的。齿轮泵轴承寿命对

(1.Sheyang LigongUniversity Library, Shenyang 110168, China; 2.School of Mechanical Science and Engineering, Huazhong University of Science and Technology, Wuhan 430074, China)

象。对于高压泵类,必须采用端面间隙补偿结构的设计方

法。在保证转子灵活运转、加工精度、装配性及其灵活运

转的前提下应尽可能减小端面间隙。

通常采用的自动补偿端面间隙装置有:浮动轴套式

或弹性侧板式两种,其原理都是引入压力油使轴套或侧

板紧贴在齿轮端面上,压力愈高,间隙愈小,可自动补偿

端面磨损和减小间隙。齿轮泵的浮动轴套是浮动安装的,

至更大些),并且内啮合齿轮泵的困油容积变化率较小,

齿轮泵的排量指齿轮泵每转一转所排出的液体的体

所以内啮合齿轮泵的噪声一般比外啮合齿轮泵低 10~ 20dB,内啮合齿轮泵估计工作寿命可达到 20000h,容积

积,是齿轮泵的一项重要指标。 近似公式: V=2πKzm2B×10-3 (ml/r)