基于后置处理五轴刀具半径补偿方法_徐汝锋

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工3D刀具补偿及其后置处理方法五轴数控加工是一种高精度、高效率的加工方法,广泛应用于航天、航空、汽车、模具等行业。

在五轴数控加工中,刀具补偿是提高加工精度的关键技术之一。

本文将介绍五轴数控加工中的3D刀具补偿及其后置处理方法。

我们需要了解什么是刀具补偿。

刀具补偿是一种通过调整刀具轨迹来修正刀具尺寸偏差的技术。

在五轴数控加工中,由于刀具的形状和尺寸,以及加工过程中的刀具磨损等因素,会导致加工件的形状和尺寸与设计要求不一致。

通过刀具补偿可以在加工过程中实时调整刀具轨迹,使加工件的形状和尺寸达到设计要求。

刀具补偿主要有刀尖半径补偿和刀具长度补偿两种。

在五轴数控加工中,常用的刀具补偿方法有三种:固定坐标系法、刀尖法和刀具中心法。

固定坐标系法是将刀具补偿向量与刀具运动轴系列相联系,通过调整刀具补偿向量的大小和方向来实现刀具补偿。

刀尖法是将刀具补偿向量与刀尖坐标系相联系,刀具补偿向量与刀尖坐标系是相对固定的,通过调整刀具补偿向量的大小和方向来实现刀具补偿。

刀具中心法是将刀具补偿向量与刀具中心坐标系相联系,刀具补偿向量与刀具中心坐标系是相对固定的,通过调整刀具补偿向量的大小和方向来实现刀具补偿。

刀具补偿的后置处理方法主要是指在加工完毕后对加工件的尺寸偏差进行修正。

常用的后置处理方法有两种:自动补偿和手动调整。

自动补偿是通过测量加工件的尺寸偏差,自动计算出补偿量,并输入到数控系统中进行补偿。

自动补偿可以大大提高加工精度和效率。

手动调整是指根据实际情况对加工件进行手动调整,帮助加工件达到设计要求。

手动调整一般适用于一些对加工精度要求不高的加工件。

除了以上提到的方法,还有一些其他的刀具补偿及其后置处理方法。

基于仿真的5轴刀具补偿方法,通过将刀具补偿向量与仿真模型相联系,实现刀具的准确补偿。

还有一种基于机器学习的刀具补偿方法,通过训练机器学习模型,实现刀具补偿的智能化。

五轴数控加工中的3D刀具补偿及其后置处理是提高加工精度的重要技术。

五轴数控加工3D刀具补偿及其后置处理方法

工业技术科技创新导报 Science and Technology Innovation Herald85①作者简介:马引劳(1979,12—),男,汉族,陕西武功人,本科,工程师,研究方向:航空结构件数控加工及变形控制。

DOI:10.16660/ki.1674-098X.2020.03.085五轴数控加工3D刀具补偿及其后置处理方法①马引劳(西安飞机工业(集团)有限责任公司 陕西西安 710089)摘 要:本文针对五轴数控加工3D刀具补偿及后置处理方法进行研究,设计恰当的刀具补偿算法,并利用计算机软件实现后置处理,通过仿真模拟和实例验证,得出有效的数学模型和算法公式,由此解决数控加工中的尺寸偏差问题。

关键词:五轴数控加工 后置处理 3D刀具补偿中图分类号:TP273 文献标识码:A 文章编号:1674-098X(2020)01(c)-0085-02刀具补偿是数控加工系通过主要功能之一,在零件加工过程中,由于刀具在长时间使用中出现变形和磨损,导致加工零件尺寸精度不满足加工标准。

以往解决方式为更新刀具或重新编写加工程序,加大了刀具成本和程序维护难度。

因此,需要尽快寻找一种高效的补偿方法。

本文提出了五轴数控系统刀具补偿功能,在实际加工中有着较好应用性。

1 刀具补偿基本原理加工实践中的刀轴矢量保持不变,在二维刀具补偿算法中,是对切触点坐标按照表面矢量进行处理,之后针对刀具中心位置编程。

但是进行3D刀具补偿时,刀具矢量是不断变化的,程序编程要求和二维刀具补偿不同,实质是根据切触点表面矢量、刀具尺寸和刀具方向计算求得的。

下面将具体分析五轴数控加工中常用刀具的补偿处理问题。

计算出刀具补偿时和刀位点坐标,为之后的编程提供依据。

如模拟所示,P 为刀具切触点,O p为刀位点,O c是刀心点,O 1是刃口圆心、R 为刀具半径,n为切触点表面矢量,v 为补偿矢量。

上述矢量都是单位矢量。

当使用平底刀为刀具时,刀心点和刀位点重合,刀具补偿向量和切触点表面矢量重合,若刀具半径从R 变成R 1时,则刀位点沿着补偿向量平移,补偿量为R 1-R ,得到新的刀位点坐标:。

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工3D刀具补偿及其后置处理方法五轴数控加工是一种利用五个坐标轴对工件进行精密加工的加工技术。

在五轴数控加工中,由于工件的复杂形状和多面加工,需要使用不同形状的刀具来完成加工任务。

由于刀具的长度、半径等参数的精度要求较高,而在加工过程中会受到各种因素的影响,如磨损、刀具偏差等,因此需要对刀具进行补偿和后置处理,以保证加工质量和加工精度。

本文将对五轴数控加工中的3D刀具补偿及其后置处理方法进行详细介绍。

1. 3D刀具补偿的概念3D刀具补偿是指根据刀具的实际尺寸和几何参数,对数控加工程序中的加工轨迹进行调整,使得加工后的工件符合设计要求。

在五轴数控加工中,由于工件表面的形状复杂,刀具的运动轨迹也较为复杂,需要进行3D刀具补偿。

通过对5轴刀具的机床需要进行3D 补偿才会使得工件达到设计要求的精度,刀具的切削力对机床产生的影响。

3D刀具补偿的方法主要包括几何误差补偿和刀具半径补偿两种。

(1)几何误差补偿(2)刀具半径补偿在进行了3D刀具补偿后,还需要进行后置处理,以保证加工质量和加工精度。

在进行数控加工时,由于刀具的长时间使用或者受到外部因素的影响,刀具会发生不同程度的磨损。

如果不及时进行磨损补偿,会导致加工误差的产生,影响加工质量和加工精度。

需要定期对刀具进行磨损补偿,使得刀具保持良好的加工状态。

(3)加工参数优化在进行数控加工时,需要对加工参数进行优化。

通过对加工速度、进给速度、切削深度等参数进行调整,使得加工过程更加稳定,从而保证加工质量和加工精度。

(4)加工质量检测五轴数控加工中的3D刀具补偿及其后置处理方法对保证加工质量和加工精度起着至关重要的作用。

通过对刀具的几何参数进行补偿和对加工参数进行优化,可以保证加工质量和加工精度。

通过对加工质量进行检测和优化加工参数,可以及时发现和修正加工误差,保证加工质量和加工精度。

对于五轴数控加工中的3D刀具补偿及其后置处理方法的研究和应用具有重要的意义。

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工3D刀具补偿及其后置处理方法五轴数控加工是一种高精度的加工方法,可以用来加工复杂形状的工件。

在五轴数控加工中,刀具的位置和方向会随着加工路径的变化而不断改变,因此需要进行刀具补偿来保证加工质量。

本文将介绍五轴数控加工3D刀具补偿及其后置处理方法。

介绍五轴数控加工中的刀具补偿方法。

刀具补偿是通过改变刀具的切削点位置或刀具半径,来使加工轮廓与设计轮廓相吻合的方法。

在五轴数控加工中,刀具的补偿主要有以下几种方式:1. 刀具半径补偿:根据加工路径的方向变化,改变刀具半径,使其与设计轮廓吻合。

刀具半径补偿可以通过在数控程序中设置补偿码来实现。

2. 刀具长度补偿:当刀具的长度影响到加工轮廓时,需要进行刀具长度补偿。

通常情况下,刀具长度补偿是通过改变切削点位置来实现的。

3. 刀尖半径补偿:在五轴数控加工中,刀尖半径的大小会影响到加工精度和表面质量。

为了保证加工精度,需要根据刀具的切削点位置和方向来进行刀尖半径补偿。

刀具补偿后置处理方法主要包括以下几个步骤:1. 加工路径生成:根据工件的CAD模型生成五轴数控加工路径。

加工路径应包括刀具移动轨迹和切削点位置信息。

2. 刀具补偿计算:根据加工路径和刀具补偿方法,计算出需要进行的刀具补偿量。

刀具补偿计算可以根据刀具运动方向、切削点位置和加工轮廓等因素进行。

3. 刀具补偿修正:根据刀具补偿计算结果,对加工路径和切削点位置进行修正。

修正后的加工路径和切削点位置应与设计轮廓相吻合。

4. 五轴数控加工:根据修正后的加工路径和切削点位置进行五轴数控加工。

在加工过程中,需要根据刀具补偿的要求调整刀具的位置和切削参数。

5. 加工后验证:对加工后的工件进行后验证,检查加工轮廓和尺寸是否符合设计要求。

如果不符合要求,则需要重新进行刀具补偿。

一种五轴联动数控刀具半径补偿方法

127

数控加工过程中,长时间切削容易造成刀具磨 损、变形,进而导致加工精度降低,因此刀具补偿是 数控系 统 的 关 键 技 术 之 一[1-3]。常 用 解 决 主 要 包 括: 更换刀具,但是需要频繁换刀和对刀,增加了加 工成本; 测量刀具半径,重新编写加工程序,但是维 护困难、效 率 低 下[4- 7]。 那 么 如 何 消 除 刀 具 半 径 变 化引起的加工误差已成为亟待解决的问题,目前常 用刀具长度补偿和刀具半径补偿两种方法。

第 34 卷 第 5 期 2018 年 5 月

科技通报

BULLETIN OF SCIENCE AND TECHNOLOGY

Vol.34 No.5 May 2018

一种五轴联动数控刀具半径补偿方法

刘安民,顾礼铎

( 河南机电职业学院,郑州 45半径补偿不易实现等问题,基于后置处理提出了一种五轴刀具半径补偿方法。 建立了刀具半径补偿的数学模型,得到了刀具补偿方向矢量和补偿后刀位点坐标,同时给出了后置处理的实现方 法。以摆头转台类五轴数控机床为例,阐述了刀具半径补偿的实现方法,分别建立了前置刀位数据、补偿后刀位数 据与机床各平动轴运动数据之间的关系。最后,基于 VC++设计了一种具有刀具半径补偿功能的后置处理软件,并 进行了仿真研究,仿真结果验证了所述刀具半径补偿方法的有效性。同时,以叶轮加工为例,进行了实验验证,在 加工过程中不会出现干涉现象,轮廓误差可以控制在误差允许的范围内,加工效果与标准刀具十分接近,进一步验 证了所述算法的可行性和实用性。 关键词: 五轴数控机床; 刀具半径补偿; 后置处理

一般情况下,数控系统均具有刀具长度和半径 补偿的功能。但是对于五轴数控加工,由于刀触点 和 刀 轴 矢 量 方 向 的 变 化,很 难 实 现 刀 具 半 径 补 偿[8- 9]。为解决 此 问 题,诸 多 学 者 先 假 定 五 轴 数 控 系统无刀具半径补偿功能,然后通过后置处理实现 刀具的半径补偿[10-12]。例如: 陈天福等建立了空间 刀具半径补偿的数学模型,提出了一种刀具半径补 偿算法,同时介绍了对应的后置处理方法[13]; 杨乐 等基于平面刀具半径补偿原理,得到了二维刀具半 径补偿方法,同时结合空间变换原理提出了一种三 维空间刀具半径补偿算法,并编制了后置处理程序 以实现三维空间刀具半径补偿[14]; TUNG 等针对多 轴数控加工,推导出了刀具刀位点通用表达式,并以 五轴数控机床为例,给出了具有刀具补偿功能的后 置处理程序[15]; 另外,陈明君等在文献[13]研究的 基础上,结合刀具空间坐标变换和二维半径补偿原 理得到了刀具三维半径补偿算法[16]。

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工3D刀具补偿及其后置处理方法随着制造业的不断发展,数控加工技术越来越成熟,其中五轴数控加工技术已经成为现代制造业中不可或缺的一部分。

在五轴数控加工中,刀具补偿及其后置处理方法是十分重要的环节,对于加工精度和效率的提升起着至关重要的作用。

一、五轴数控加工3D刀具补偿原理1. 刀具路径与工件表面垂直的情况下,由于工艺因素的影响,导致刀具产生误差,这时需要对刀具进行补偿,以保证加工精度。

2. 刀具补偿是校正了刀具的位置或轨迹,使刀具的轨迹偏移量与实际加工轨迹相一致,从而达到精确加工的目的。

3. 3D刀具补偿是在五轴数控加工中常用的一种补偿方式,它是根据实际加工数据计算出刀具偏差,并在程序中进行相应的补偿。

1. 轨迹补偿法:根据实际刀具轨迹与理论轨迹之间的偏差,通过特定的算法计算出刀具的偏差,并在程序中进行相应的补偿。

2. 高斯球面拟合法:通过对刀具实际运动轨迹进行采样,然后利用高斯球面拟合算法计算出刀具轨迹的偏差,再在程序中进行补偿。

3. 延时测量法:通过在加工过程中对刀具的实际轨迹进行延时测量,然后根据测量结果进行相应的补偿。

4. 基于传感器的实时监测法:利用传感器对刀具轨迹进行实时监测,然后通过反馈控制系统对刀具轨迹进行实时调整,以实现实时的刀具补偿。

1. 数据归一化:对于测得的加工数据进行归一化处理,将其转化为标准数据,以便后续的计算和分析。

2. 数据平滑:对于加工数据中的噪声进行平滑处理,以保证数据的准确性和稳定性。

3. 数据配准:将不同时间点或不同位置下的加工数据进行配准,以确保数据的一致性和可比性。

1. 五轴数控车床的加工:在五轴数控车床的加工中,刀具补偿及其后置处理方法能够提高加工精度和效率,为复杂零件的加工提供便利。

五轴数控加工3D刀具补偿及其后置处理方法在现代制造业中起着至关重要的作用。

通过刀具补偿,可以保证加工精度;通过后置处理,可以提高加工效率。

研究和应用这些方法对于提升制造业的整体水平具有重要意义。

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工是一种高效的加工方式,它可以实现对复杂曲面零件的精准加工,提高

加工效率和加工质量。

在五轴数控加工中,刀具轨迹有很高的自由度,同时也存在着误差

积累和刀具检测的难点。

为此,针对五轴数控加工中出现的刀具轨迹误差问题,可以采用

3D刀具补偿及其后置处理方法。

1、5轴数控加工中的刀具误差

五轴数控加工在加工复杂曲面零件时,需要采用多个刀具进行切削。

由于刀具的存在,加工精度就会受到影响,特别是在高速数控加工中,刀具的弯曲等各种因素都会对加工精

度产生影响。

此外,五轴数控加工过程中还可能存在工具补偿等误差,进一步增加了刀具

误差的难度。

2、3D刀具补偿原理

3D刀具补偿是指对刀具轨迹进行一系列的矫正使之达到预期的加工精度的过程。

具体的方法是先进行加工模拟,然后根据模拟结果得到加工误差的分布情况,最后根据误差分

布来进行刀具轨迹的矫正。

在刀具轨迹矫正的过程中,还可以采用多种方法,如加工参数

调整、刀具路径优化等方法。

3、后置处理方法

在五轴数控加工中,为了进一步提高加工精度和效率,还需要采用后置处理方法。

后

置处理是在加工过程中对加工数据进行处理和优化,以达到更好的加工效果和刀具寿命。

一般来说,后置处理可以分为两类,一类是基于数据处理的方法,如采用加工数据的转换、过滤和削减等方法;另一类是基于刀具路径的优化方法,如采用刀具路径优化、工件定位

优化等方法。

综上所述,3D刀具补偿及其后置处理是五轴数控加工中提高加工精度和效率的重要手段,有效应用可以进一步提高加工质量和效率,降低成本和风险。

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工3D刀具补偿及其后置处理方法全文共四篇示例,供读者参考第一篇示例:随着制造业技术的不断进步,数控加工技术已经成为制造业中不可或缺的重要环节。

而在数控加工中,五轴数控加工技术由于其能够完成更为复杂、精密的加工工艺,受到了越来越多制造企业的青睐。

在五轴数控加工中,3D刀具补偿是一个至关重要的环节,它能够帮助提高加工质量和效率。

本文将从五轴数控加工3D刀具补偿的基本原理、常用方法以及后置处理方法等方面进行介绍。

一、五轴数控加工3D刀具补偿的基本原理1.1 3D刀具补偿的概念3D刀具补偿是指在数控加工过程中,通过对刀具轨迹进行补偿,使得实际加工轨迹与设计轨迹保持一致,从而达到精确加工的目的。

在五轴数控加工中,由于加工对象通常是复杂曲面或立体结构,因此需要对刀具轨迹进行三维补偿,以确保加工精度。

1.2 刀具轨迹误差的原因在五轴数控加工中,刀具轨迹误差主要受到机床动态响应、刀具偏心、刀具长度变化等因素的影响。

这些因素会导致实际加工轨迹偏离设计轨迹,从而影响加工精度和表面质量。

在实际加工中,通过对刀具轨迹进行3D补偿,可以对刀具偏差、刀具长度变化等进行校正,从而使实际加工轨迹更加接近设计轨迹。

常用的方法包括刀具半径补偿、刀尖补偿、刀具长度补偿等。

刀具半径补偿是指通过对刀具轨迹进行半径方向的补偿,以校正刀具切削半径偏差。

在五轴数控加工中,刀具通常以不同的姿态进行切削,因此需要根据刀具当前姿态对刀具轨迹进行三维补偿。

刀具半径补偿是常用的3D刀具补偿方法之一。

2.2 刀尖补偿在数控编程中,对刀具补偿的参数进行正确设置是保证加工质量的关键。

根据刀具类型、刀具位置、加工轨迹等因素,正确设置刀具补偿参数,可以有效提高加工精度和效率。

通过对刀具轨迹进行优化,可以减小刀具加工轨迹误差,提高加工精度。

在五轴数控加工中,刀具轨迹优化是一种常用的后置处理方法,通过对刀具轨迹进行优化,可以有效提高加工质量。

3.3 加工参数优化在实际加工中,调整加工参数也可以对刀具补偿效果进行优化。

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工3D刀具补偿及其后置处理方法五轴数控加工是一种高级的数控加工方法,可以实现对复杂形状的零件进行高效、精准的加工。

然而由于五轴数控机床在加工过程中存在一些误差,导致加工效果不够理想。

为了提高五轴数控加工的加工精度和质量,需要采取一系列的补偿措施。

其中一种常用的方法就是对刀具进行补偿。

刀具补偿是指在刀具运动轨迹上做一定的修正,以达到零件所需的精度和形状要求。

目前常用的刀具补偿方法有2D刀具补偿和3D刀具补偿。

2D刀具补偿是基于平面加工的补偿方法,适用于平面或轻微曲面的加工。

而3D刀具补偿则是基于曲面加工的补偿方法,适用于复杂曲面的加工。

3D刀具补偿的基本原理是通过改变刀具在加工过程中的位置和姿态,来修正切削体积和机床误差。

具体来说,就是对刀具的切入点、切入角和加工深度等参数进行调整,以确保切削质量和加工精度。

刀具补偿通常在CAM软件中完成,根据设计模型和机床的误差模型进行计算,生成修正后的刀具路径。

刀具补偿在五轴数控加工中起到了关键作用,可以大大提高加工效率和质量。

刀具补偿的过程并不是一劳永逸的,还需要进行后置处理。

后置处理主要包括两个步骤:刀具路径生成和刀具路径优化。

刀具路径生成是将刀具补偿后的路径转化为机床可执行的G代码。

在生成过程中,需要考虑切削力的平衡、刀具进给速度的合理调节,以及边界条件的判定等。

刀具路径生成一般由专用的CAD/CAM软件完成。

刀具路径优化是在生成的刀具路径基础上进行进一步的优化,以提高加工效率和加工质量。

优化的目标是最小化切削路径长度,减小切削时间和切削力。

常用的优化算法有快速最优化算法、遗传算法和模拟退火算法等。

五轴数控加工中的刀具补偿及其后置处理方法是提高加工精度和质量的重要手段。

通过对刀具的补偿和优化,可以克服机床误差和刀具偏差,实现对复杂曲面零件的高效加工。

这对于航空航天、汽车制造和模具加工等行业来说,具有重要的应用价值。

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工3D刀具补偿及其后置处理方法五轴数控加工是一种高精度、高效率的加工方式,具有广泛的应用前景。

在五轴数控加工过程中,刀具的补偿是至关重要的,因为刀具的精度会直接影响到加工件的质量和精度。

本文将介绍五轴数控加工中的刀具补偿原理、方法和后置处理方法。

五轴数控加工是一种高度自动化的加工方式,它可以在多个不同角度下对工件进行加工。

在进行五轴数控加工时,刀具的姿态改变将会造成加工件的误差,因此需要对刀具进行补偿以保证加工的精度。

刀具补偿的原理是通过对刀具进行几何校正和切削力校正来消除误差,从而达到精确加工的目的。

1.刀具长度补偿在加工过程中,刀具长度的变化会导致加工件误差的发生,因此需要对不同长度的刀具进行补偿。

刀具长度补偿是通过在 G43 和 G44 中设置刀具的长度偏差来实现的,其中G43 表示切入点左侧的补偿值,G44 表示切入点右侧的补偿值。

刀具半径补偿是指根据刀具的几何形状和切削力特性,通过在刀具半径方向上进行补偿,以消除导致误差的因素。

刀具轴向补偿是通过调整加工过程中刀具轴向的移动来消除误差,并保持加工过程中的精度。

4.刀具切削力补偿刀具切削力补偿是指在加工过程中根据不同工件材料和刀具的切削特性进行补偿,以提高加工件的质量和精度。

1. 在加工程序中设置刀具补偿参数。

在编写加工程序时,需要根据具体的加工要求设置刀具补偿参数,并在加工过程中实时监控其效果,以确保加工件的精度和质量。

2. 在加工结束后进行补偿数据的后期处理。

在加工结束后,需要对刀具补偿数据进行后期处理,以确保加工结果的准确性和可靠性。

这包括对加工件进行测量和分析,对刀具补偿参数进行调整和优化等。

总之,五轴数控加工中的刀具补偿对于保证加工精度和质量至关重要。

为了确保加工结果的准确性和一致性,需要通过合理的补偿方法和后置处理方法来进行管理和控制。

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工3D刀具补偿及其后置处理方法五轴数控加工是一种高精度、高效率的加工方式,广泛应用于航空航天、汽车零部件、模具制造等行业。

而在五轴数控加工中,刀具补偿及其后置处理方法是非常重要的环节,对加工效率和加工精度有着直接的影响。

本文将探讨五轴数控加工中的3D刀具补偿及其后置处理方法。

一、刀具补偿的作用刀具补偿是指在数控加工中,由于刀具磨损或者刀具尺寸偏差而引起的加工误差,需要通过软件或者控制系统来对刀具轨迹进行偏移补偿,以保证工件的加工精度和质量。

在五轴数控加工中,刀具沿着多个轴线同时运动,因此刀具补偿显得尤为重要。

1. 轨迹偏移法2. 刀具半径矢量法刀具半径矢量法是对轨迹偏移法的一种改进,它通过指定刀尖位置和刀具半径矢量的方向来实现刀具补偿。

这种方法在五轴数控加工中更为灵活,能够更好地适应复杂曲面的加工需求。

3. 刀具头部中心法刀具头部中心法是一种基于刀具头部中心坐标系的刀具补偿方法,通过设置刀具头部中心相对于工件坐标系的偏移量来实现刀具补偿。

这种方法在五轴数控加工中应用较少,但在某些特定情况下可以发挥重要作用。

三、刀具补偿的后置处理方法在完成刀具补偿后,需要对加工程序进行相应的后置处理,以确保刀具补偿的有效性和加工质量。

刀具在使用过程中会发生磨损,造成刀具半径发生变化,因此需要定期对刀具进行半径校准。

通过专门的设备和软件,对刀具进行精确的测量和校正,以确保刀具半径的准确性。

2. 轨迹优化在进行刀具补偿后,需要对加工轨迹进行优化,以适应刀具偏移后的加工需求。

通过对轨迹进行优化,可以提高加工效率和加工质量,减少加工误差。

3. 加工参数调整在进行刀具补偿后,需要对加工参数进行调整,以确保刀具补偿的有效性。

包括切削速度、进给速度、切削深度等加工参数的优化调整,以适应刀具补偿后的加工需求。

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工3D刀具补偿及其后置处理方法五轴数控加工是一种先进的数控加工技术,能够实现对复杂曲面的加工。

在五轴数控加工中,刀具补偿是一项非常重要的技术,它可以确保加工精度和表面质量。

本文将介绍五轴数控加工中的刀具补偿原理以及其后置处理方法。

在五轴数控加工中,由于刀具在加工过程中的摆动和转动,刀具的位置和姿态会发生变化,导致加工出现误差。

为了解决这个问题,可以通过对刀具路径进行补偿来达到加工精度要求。

刀具补偿的原理是通过改变加工刀具的刀尖轨迹或者修正刀具的坐标系,将加工轴的误差转化为刀具轴向位置误差,从而实现加工精度的提高。

常见的刀具补偿方法有半径补偿和长度补偿。

在进行五轴数控加工时,需要先进行刀具补偿的后置处理。

后置处理的主要内容包括刀具半径补偿值计算、长度补偿值计算、修正后的刀具轨迹生成和加工路径优化。

刀具补偿的后置处理是通过使用专门的计算机软件来完成的。

在计算刀具补偿值时,需要根据加工轴的误差和刀具参数进行计算,并将计算结果输入到数控机床中。

修正后的刀具轨迹生成是根据加工轴误差和刀具参数生成修正后的刀具轨迹,并将其保存到刀具路径文件中。

加工路径优化是通过优化刀具轨迹来提高加工精度和效率。

在进行五轴数控加工时,需要注意刀具补偿的准确性和稳定性。

刀具补偿的准确性可以通过调整刀具参数和加工轴参数来提高。

刀具补偿的稳定性可以通过对加工过程中的刀具姿态和位置进行实时监控和修正来实现。

五轴数控加工中的刀具补偿是一项重要的技术,它可以提高加工精度和表面质量。

通过刀具补偿的后置处理,可以实现加工过程中的误差补偿和加工路径优化,从而提高加工效率。

在实际应用中,需要注意刀具补偿的准确性和稳定性,以保证加工质量和生产效率的要求。

五轴数控空间刀具半径补偿的实现

2空 间刀补矢量 刀的计算

要 计 算 被 加 工 表 面切 触 点 法 向量 ,首 先要 获 得 切 触点 的坐标 数 据 。U X .刀 位 数据 文 件 可 GN 6 0

以提供各刀位切触点的坐标参数 。进入 U X . GN 6 0

的 加 工 模 块 进 行 变 轴 轮 廓 铣 ,勾 选 “ 出 切 触 输 点 ”选 项 ,打开 C S 文 件 ,里 面包 含 大 量 的 G . LF O T O语 句 , 格 式 为 : GO OX , y , Z , L T /_ _ _ x

机设分厶△议

( 如缩短 型 、伸 长型 、插 人 型 )和转接 类 型 ( 例 例 如直 线 接 直 线 、直 线 接 圆 弧 、圆弧 接 圆弧 等 )进

行 判 定 ,通 过 G1/ 1 / 9 4 /4 / 4 、I / 7G 8G1 、G 1 2G 0 / K G J

通过 以上 描 述 ,以球 刀 为例 ,生 成 的刀 位 数 据 文 件 可 以 获 得 刀 尖 Q点) 标 和 刀轴 矢 量 。 4( 坐

由矢量 关 系 :

= + R. () 1

或 尺等 参 数 来计 算 偏 移 后 的刀 心 坐标 ,刀 补 矢 量 是 由切 触 点 指 向 刀 心 ,刀轴 矢 量 是 固定 不 变 的 。 而 在 五 轴 加 工 中 , 当刀 具 半 径 发 生 变 化 一△ ) 时 ,如 图 1 示 ,空 问 刀 补矢 量 也 可 参 考 平 面 刀 所 补 ,刀具 中心沿着 切 触点 C指 向的法 向单 位矢 量 , l 作 半 径 补 偿 ,定 义 曲 面 法 向矢 量 ,为 刀 补 矢 量 , l 在 误 差 允 许 的 范 围 内沿 矢 量 聍进 行 刀 具 半 径 偏

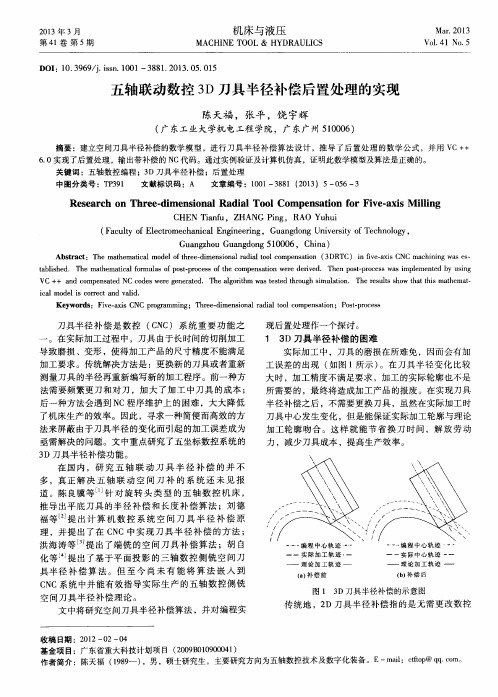

五轴联动数控3D刀具半径补偿后置处理的实现

刀具半径 补偿 是 数控 ( C N C)系一个探讨。

。

在实 际加工过程 中,刀具 由于长时间的切削加工

1 3 D刀具 半径补 偿的 困难

实际加工 中,刀具 的磨损在所难免 ,因而会有加 工误差 的出现 ( 如图 1 所示 ) 。在刀具半径变 化 比较

在 国 内,研 究 五 轴 联 动 刀 具 半 径 补 偿 的 并 不 多 ,真 正解 决 五轴 联 动 空 间刀 补 的 系 统 还 未 见 报 道 。陈 良骥等 …针 对 旋 转 头类 型 的五 轴数 控 机 床 , 推导 出平底刀具 的半径 补偿 和 长度补 偿算 法 ;刘德 福等 提 出计 算 机 数 控 系 统 空 间 刀 具 半 径 补 偿 原 理 ,并提 出了在 C N C中实 现刀 具半 径 补偿 的方 法 ; 洪海 涛等 提 出 了端铣 的空间 刀具 补偿算 法 ;胡 自 化 等 提 出了基于平 面投影 的三 轴数 控侧 铣空 间刀

CHEN Ti a n f u. ZHANG Pi n g, RAO Yu hu i

( F a c u l t y o f E l e c t r o m e c h a n i c a l E n g i n e e r i n g ,G u a n g d o n g U n i v e r s i t y o f T e c h n o l o g y , G u a n g z h o u G u a n g d o n g 5 1 0 0 0 6 ,C h i n a )

关键词 :五轴数控编程 ;3 D刀具半径补偿 ;后 置处理

中图分类号 :T P 3 9 1 文献标识码 :A 文章编号 :1 0 0 1 — 3 8 8 1( 2 0 1 3 )5—0 5 6—3

五轴数控加工3D刀具补偿及其后置处理方法

五轴数控加工3D刀具补偿及其后置处理方法五轴数控加工是现代制造业中常用的加工方法之一,它可以在不同角度和方向上同时进行加工,实现复杂形状的零件加工。

在五轴数控加工中,刀具轨迹的准确性对于零件的加工质量至关重要。

在实际加工过程中,由于机床动力学误差、刀具磨损等因素的影响,刀具轨迹可能会与设计要求不符。

需要进行刀具补偿,以保证加工精度。

五轴数控加工的刀具补偿方法有多种,常用的有轨迹补偿和刀具半径补偿。

轨迹补偿是根据实际加工轨迹与设计轨迹之间的误差,对加工程序进行修正,使得真实轨迹与设计轨迹保持一致。

轨迹补偿方法主要包括基于误差的补偿和基于矢量的补偿两种。

基于误差的补偿方法是根据测量得到的误差,确定补偿量,从而修正加工程序。

基于矢量的补偿方法是将实际加工轨迹与设计轨迹进行矢量比较,通过调整刀具位置和方向,实现补偿。

刀具半径补偿是根据刀具的实际半径与设计半径之间的差异,对加工程序进行修正,以确保加工尺寸的准确性。

刀具半径补偿通常分为左补偿和右补偿两种,分别用于修正内轮廓和外轮廓。

具体的补偿量是通过测量得到的刀具半径差异进行计算得到的。

除了刀具补偿外,五轴数控加工还需要进行后置处理,以进一步提高加工精度。

常见的后置处理方法包括剪切、平滑和最优化三种。

剪切是将刀具轨迹分割为多个小段,以减小加工误差。

平滑是对刀具轨迹进行光顺处理,使得加工表面更加均匀。

最优化是在保证加工精度的前提下,尽量减小加工时间和切削力。

五轴数控加工的刀具补偿及其后置处理方法在提高加工精度、减小加工误差、降低切削力方面具有重要意义,对于实现复杂形状零件的高精度加工具有重要的作用。

随着科技的不断进步和发展,五轴数控加工的刀具补偿及其后置处理方法还将继续得到改进和完善,为制造业的发展提供更好的支持。

一种非正交摆头转台类五轴机床后置处理方法[发明专利]

![一种非正交摆头转台类五轴机床后置处理方法[发明专利]](https://img.taocdn.com/s3/m/aa80550281c758f5f71f6738.png)

专利名称:一种非正交摆头转台类五轴机床后置处理方法专利类型:发明专利

发明人:徐汝锋,周喆,郭前建,于珊珊,贺磊

申请号:CN201510839453.8

申请日:20151127

公开号:CN105302070A

公开日:

20160203

专利内容由知识产权出版社提供

摘要:本发明公开了一种非正交摆头转台类五轴机床后置处理方法。

本发明以平动轴Y和回转轴B 作为倾斜轴的摆头转台类五轴机床作为研究对象,分析该类型机床的结构特点。

然后,分别将倾斜轴Y轴与OXZ平面之间夹角和刀具摆长作为变量,建立前置刀位数据与该类机床各坐标轴之间的运动变换方程,并推导出各坐标轴的计算公式。

在此基础上,利用C++语言开发出适用于该类型五轴数控机床的后置处理软件。

该方法不仅能够将刀位文件转换为机床可以识别的数控程序,而且可以在数控程序中进行五轴刀具长度补偿、工件原点偏置补偿功能和非正交轴角度可以修改。

申请人:山东理工大学

地址:255086 山东省淄博市高新区高创园A座313室

国籍:CN

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二维平面内来确定半径补偿方向,得出三维空间刀 具半径补偿算法,并编制了相应的后置处理程序来 [15] 实现三维空间刀具半径补偿。陈明君等 利用刀具 二维半径补偿原理和空间坐标变换公式推导出刀具 [16] 三维半径补偿算法。TUNG 等 针对多轴数控加工 首先推导出刀具的刀位点表达式,然后针对特殊的 六轴数控机床提出了一种运动学变换算法,最后以 两种类型的五轴数控机床为例开发出带刀具补偿功 [19] 能的后置处理程序。陈天福等 建立空间刀具半径 补偿的数学模型, 推导出实现刀具半径补偿的算法, 并编制出带刀具半径补偿的后置处理程序。但当刀 具半径发生改变后,以上方法都必须对原刀位文件 再次进行后置处理才能得到新的刀具半径补偿后的 数控加工程序, 因此数控加工程序的可重用性较差。 本文主要研究五轴端铣加工中刀具半径补偿 的基本原理。针对不具备五轴半径补偿功能 CNC 系统,提出了一种基于后置处理五轴刀具半径补偿 方法, 通过结合数控系统的宏变量和数学运算功能, 开发出一种带有刀具半径补偿功能的后置处理软 件。该软件不仅可以根据刀具半径数值直接生成刀 具半径补偿后的数控程序,而且也可以将刀具半径 作为宏变量写入数控加工程序中,并通过修改宏变 量的值即可得到刀具半径补偿后的数控程序。避免 了 重 新 返 回 计 算 机 辅 助 制 造 (Computer aided manufacturing, CAM)系统生成刀具轨迹和再次进行 后置处理的繁琐过程,从而缩短零件总加工时间和 提高数控加工程序可重用性。

摘要:为解决不具备五轴半径补偿功能数控系统端铣加工过程中刀具半径补偿问题,提出一种基于后置处理五轴刀具半径补 偿方法。首先,研究五轴刀具半径补偿的基本原理,针对常用的三种类型端铣刀,如球头刀、平底刀和环形刀,分别推导出 其刀具半径补偿方向和补偿后刀位点的矢量方程。其次,以摆头转台类五轴数控机床为例,建立前置刀位数据与机床各轴运 动数据之间的关系方程,结合补偿后刀位点的矢量方程,推导出补偿后的刀位数据与机床各轴运动数据之间的关系方程。然 后,利用 Visual C++ 6.0 开发出一种带有刀具半径补偿功能的后置处理软件,该软件不仅可以直接生成半径补偿后的数控加 工程序,而且可以生成带有半径补偿宏变量的数控加工程序。最后,以航空发动机叶片为例,利用 VERICUT 软件进行加工 仿真, 结果表明该方法的正确性和有效性。 可见该方法能够方便实现不具备五轴半径补偿功能数控系统的五轴刀具半径补偿, 避免刀具半径尺寸改变后必须返回 CAM 系统重新生成刀轨和再次进行后置处理的繁琐过程,从而缩短零件总加工时间和提 高数控加工程序可重用性,具有较强的实际应用价值。 关键词:五轴;刀具半径补偿;数控加工;后置处理;数控系统 中图分类号:TP391

158

[2]

机

械

工

程

学

报

第 50 卷第 13 期期

在一些国外商用数控系统中进行了应用 。 目前五轴刀具半径补偿技术的研究主要集中 在三个方面:一是研究如何在数控系统中实现五轴 [3-9] 刀具半径补偿功能 ; 二是假定数控系统具有五轴 刀具半径补偿功能,且支持带刀具半径补偿矢量的 程序段格式,此时要研究如何生成带有刀具半径补 [10-13] 偿矢量的数控加工程序 ;三是假定数控系统不 具有五轴刀具半径补偿功能,则要研究如何通过后 [13-19] 置处理来实现五轴刀具半径补偿功能 。下文将 分别从上述三个方面来综述其研究进展。 [3] 刘德福等 研究三轴数控端铣加工中三维刀具 半径补偿原理,并给出了数控系统中的实现方法。 但该数控系统需要刀位文件提供切触点的位置矢量 和单位法矢,因此数控加工程序中必须包含上述信 [4] 息。陈良骥等 分析了五轴联动数控加工编程标准 ISO6983 对数控系统刀具半径补偿功能支持的不 足,研究如何在数控系统中实现五轴刀具半径补偿 功能,并提出了一种刀具半径补偿矢量模式的编程 方法, 从而使数控系统具有五轴刀具半径补偿功能。 但该方法仅适用于球头刀和平底刀,而由于环形刀 具有两个半径补偿矢量,所以也无法实现其五轴半 [9] 径补偿功能。毕俊喜等 研究了摆头类五轴联动机 床的刀具半径空间补偿问题,以球头刀为例给出五 轴数控系统的刀具半径补偿原理,并基于南京四开 数控系统开发出五轴半径补偿功能。以上几种具有 空间刀具半径补偿功能的数控系统都需要专门的程 序段格式,因此对数控加工程序都有不同的要求。 针对具有五轴刀具半径补偿功能的数控系统, 主要研究如何获得带有半径补偿矢量的数控程序。 [11] 梁全等 针对目前 UG 软件的后置处理无法生成带 有空间刀具半径补偿信息的数控加工程序,提出了 一种空间刀具半径补偿后置处理方法,并开发了相 应的五轴数控机床后置处理软件,能够生成带刀具 半径补偿信息的数控程序。针对五轴端铣加工的三 [12] 维刀具半径补偿的难题,洪海涛等 研究了各种类 型刀具的补偿矢量的计算方法,开发了一种双转台 类型的五轴机床专用的后置处理程序,且能够输出 [13] 带有补偿矢量的数控程序。黄秀文等 以球头刀为 例分析了空间刀具半径补偿原理以及刀具半径补偿 矢量计算,针对五轴双转台数控机床开发出一套带 空间半径补偿功能的专用后置处理软件,可以输出 带有刀具半径补偿矢量的数控加工程序或刀具半径 补偿后的数控加工程序。 而针对不具有五轴刀具半径补偿功能的数控 系统,主要研究如何通过后置处理来实现五轴刀具 [14] 半径补偿功能。杨乐 在平面刀具半径补偿的基础 上推导出了一种二维刀具半径补偿的通用公式,并 结合空间变换原理,将三维空间内的刀位点投影到

Abstract: In order to solve the problem of tool radius compensation in five-axis machining for the CNC systems without the function of five-axis tool radius compensation, a method of five-axis tool radius compensation based on post-processor is proposed. First, the basic principle of five-axis tool radius compensation is investigated. For three types of cutters (i.e. ball-end cutter, flat-end cutter, and torus cutter), tool radius compensation direction and vector equation of compensated cutter location (CL) point are derived, respectively. Second, a five-axis CNC machine tool with rotary head and table is used as an example. In terms of the relation equation between CL data and machine control data and vector equation of compensated CL point, a relation equation between compensated CL data and machine control data will be obtained. Then, a post-processing software with the function of five-axis tool radius compensation is developed using Visual C++ 6.0. And the post-processing software not only generates the compensated CNC program directly, but also generates the CNC program with macro variables of tool radius compensation. Finally, an aero blade surface is machined, and the machining process is simulated by using VERICUT software. Simulated results verify the correctness and effectiveness of the proposed method. Accordingly, the proposed method can easily implement the function of tool radius compensation for the CNC systems without the function of five-axis tool radius compensation, and avoid the complicated process that when the cutter radius changes, the programmer must return to CAM system to generate new tool paths and post-process CL data again. Further, the proposed method can shorten the total machining time of parts and enhance the reusability of CNC program, and will be widely applied in practice. Key words:five-axis;tool radius compensation;CNC machining;post-process;CNC systems

0

前言

*

刀 具 补 偿 是 现 代 计 算 机 数 控 (Computer