实验方案微乳液法制备 MYb3+,Er3+

微乳液法制备微纳米碳酸钙

微乳液法制备微纳米碳酸钙微纳米碳酸钙(nano-calcium carbonate)是一种具有广泛应用前景的材料,可用于橡胶、塑料、纸张、油漆、化妆品等多个领域。

传统的制备方法如喷雾干燥法、溶胶凝胶法以及沉淀法等存在着颗粒尺寸分散不均匀、能耗高、生产周期长等问题。

而微乳液法(microemulsion method)作为一种新型制备方法,具有制备速度快、能耗低、颗粒尺寸均匀等优势,因而备受研究者关注。

微乳液法制备微纳米碳酸钙的基本过程是将适量的油相、水相和表面活性剂相混合并均匀搅拌,形成一种细小的乳液微胶囊。

接下来,在乳液微胶囊中加入适量的钙源和碱源,并持续搅拌,使钙源和碱源在乳液微胶囊中反应生成微纳米碳酸钙。

最后,通过离心、过滤和干燥等步骤,得到目标产物。

微乳液法制备微纳米碳酸钙的优点之一是制备速度快。

相比传统的制备方法,微乳液法的反应时间更短,一般只需要几小时即可完成。

这得益于微乳液中乳液微胶囊的小尺寸和较大的比表面积,有利于反应物之间的质传和热传递。

此外,微乳液法还具有能耗低的优势。

乳液微胶囊的小尺寸使体系内能量传递的距离缩短,从而可以降低能耗。

同时,微乳液法的反应过程一般在常温下进行,无需额外加热或冷却,这也有助于降低能耗。

微乳液法制备微纳米碳酸钙还具有颗粒尺寸均匀的优势。

乳液微胶囊的较小尺寸和表面活性剂的作用使得乳液微胶囊在水中很好地分散,并且可以通过控制各相含量来调节颗粒尺寸。

这种均匀的颗粒尺寸有利于微纳米碳酸钙的应用,例如在塑料中作为增强剂或填充剂时,可以提高塑料的机械性能和导热性能。

然而,微乳液法制备微纳米碳酸钙也存在一些问题。

首先,乳液微胶囊的形成需要合适的表面活性剂,一些高性能的表面活性剂往往较昂贵,增加了制备成本。

其次,微乳液法的操作相对复杂,需要精确控制各相的比例和搅拌条件,以确保反应的均一性和稳定性。

此外,微乳液法产生的微纳米碳酸钙往往表面带有一些胶体残留物,需要经过后处理处理。

纳米氧化锌的微乳液法制备

纳米氧化锌的微乳液法制备摘要:纳米氧化锌是一种重要的化学机制,可以用于各种应用。

在本文中,我们探讨了一种制备纳米氧化锌的技术,即微乳液法,以及它的实验步骤和结果。

通过化学溶液的处理、旋转振荡石英锅法、X射线衍射技术和扫描电镜观察,我们发现了这种方法能够制备出具有球形和长棒形的纳米氧化锌,且粒径大小在50200 nm之间。

此外,实验结果还显示了纳米氧化锌的稳定性和可控性,为更广泛的应用提供了可能。

关键词:纳米氧化锌;微乳液法;化学溶液处理;旋转振荡石英锅法;X射线衍射技术;扫描电镜1言纳米材料是当今研究热点,它在医学、农业、电子、能源等行业中占据着重要地位。

其中,氧化锌(ZnO)是一种重要的过渡金属氧化物,具有多种功能性的应用,包括光电催化、热稳定性和高熔点等。

ZnO纳米粒子由于其有机膜保护能力、尺寸可调节及稳定性高等优势,在光功能材料、生物材料和电子器件等领域得到了广泛应用。

由于其特殊物理和化学性质,ZnO纳米粒子在生物学、医学和环境学领域也得到了广泛应用。

因此,研究制备ZnO纳米粒子的方法显得尤为重要。

目前,研究人员已经探索出了多种制备ZnO纳米粒子的方法,其中包括沉淀法、热溶解法、模板法和微乳液法[1-2]等。

其中,微乳液法是一种简单有效的方法,可以制备出具有球形和长棒形的ZnO纳米粒子,且粒径大小可在50200 nm之间任意调节。

本文是针对微乳液法制备ZnO纳米粒子的文章,将详细介绍实验步骤、实验结果和实际应用。

2验方法2.1料准备ZnO纳米粒子采用氢氧化锌(Zn(OH)2)和乳液单电解质(SDS)为原料,比重比(Zn(OH)2/SDS)设置为1/3,其中,氢氧化锌经0.1 mol/L盐酸标准化溶液处理;乳液单电解质SDS经80℃加热处理4 h,以提高其稳定性。

2.2验步骤(1)首先,将上述材料按比例混合,在室温下反复搅拌1 h左右;(2)其次,将搅拌好的溶液放入旋转振荡石英锅中,缓慢加热至80℃,振荡温度控制在80℃以下;(3)第三,在此温度下振荡2 h,再转入离心机,分离出纳米氧化锌粉体;(4)最后,用X射线衍射技术(XRD)、扫描电镜(SEM)等仪器分析产物的形貌和结构。

微乳液的制备方法

微乳液的制备方法

微乳液的制备方法

微乳液的制备方法

微乳液是一种类似于乳液的溶液,其中包含了微小颗粒的油或水,这些颗粒的直径通常在10-100纳米之间。

微乳液具有许多优点,例如高稳定性、高溶解度、易于制备和使用等。

下面介绍常见的微乳液制备方法。

1. 温度法:该方法需要将油和表面活性剂溶解在高温下,然后

逐渐冷却至室温。

在此过程中,微乳液形成,而油和表面活性剂的一部分会聚集在一起形成微小的颗粒。

这种方法制备出的微乳液稳定性较高,但需要较长的制备时间。

2. 高压法:该方法涉及将油、水和表面活性剂放入高压玻璃容

器中,并在高温下进行搅拌,直到形成微乳液。

此方法的优点是能够制备出高浓度的微乳液,但需要使用专业的设备和技术。

3. 超声波法:该方法涉及将油、水和表面活性剂放入容器中,

并使用超声波波动来形成微乳液。

该方法制备时间短,但其稳定性较低。

4. 反相微乳化法:该方法涉及将油和表面活性剂混合,然后加

入水并搅拌,形成反相微乳液。

该方法制备时间短,但其微乳液浓度较低。

以上是常见的微乳液制备方法,具体方法应根据所需微乳液的稳定性、浓度和使用要求选择。

- 1 -。

氧化锌纳米微粒的微乳液法制备(修改)1

目录摘要 (1)引言 (2)1主要仪器和试剂 (2)2实验方法 (2)3结果与讨论 (3)3.1表面活性剂的影响 (3)3.3 增溶水量的影响 (4)3.5 超声波的辅助影响 (5)3.6焙烧温度的影响 (5)3.6.1 TG-DTA分析 (5)3.6.2 SEM分析 (6)4 结论 (6)参考文献 (7)氧化锌纳米微粒的微乳液法制备李琳(吉林师范大学化学学院2011级4班吉林四平136000)指导教师:赵艳凝(副教授)摘要:采用的方法是实验方法里比较简便可行的的微乳液法制备纳米氧化锌,以下内容是论证了几种影响纳米氧化锌生成的因素,在实验的最后,我们能看到的结果是,最有利的反应条件是体系温度为t=35-37 ℃,焙烧时间为2 h。

采用低廉划算且分散效果好的OP-10作为该化学反应表面活性剂,微乳液体系的最佳浓度为2 M,超声陈化都会使微粒粒径增大,增溶水量越大的微乳液体系环境,材料利用率越高,且利润越丰厚,是一种实用并且经济的纳米材料。

关键词:氧化锌;纳米微粒;微乳液法;制备Preparation of microemulsion method zinc oxide nano particlesLi LinClass 4 Grade 2011 in College of Chemistry, Jilin Normal University, Jilin Siping, 136000 Directive teacher: ZhaoYan-ning (associate professor)Abstract: The method used is relatively simple and feasible experimental methods in the preparation of microemulsion method Zinc Oxide,The following is a demonstration of the impact of nano-zinc oxide generated several factors,In the end of the experiment,We can see the result is the most favorable reaction conditions are system temperature t = 35-37 ℃, roasting time is ing low cost and good dispersion of the OP-10 as a surfactant chemis,The optimum concentration microemulsion system for 2M, ultrasonic aging will increase the size of the particles,Solubilizing water microemulsion larger environment, higher material utilization, and more lucrative, is a practical and economical nanomaterials.Key words: zinc oxide; nanoparticles; microemulsion method; Preparation引言纳米氧化锌是一种功效多样的新型实用材料,因其具有分散性广、透明度强、量子尺寸适宜等多重特点,所以在涂料、光电材料、化妆品、橡胶等行业都具有广泛的应用[1]。

乳液制作的实验报告(3篇)

第1篇一、实验目的1. 掌握乳液的基本概念和制备方法;2. 了解乳液稳定性的影响因素;3. 熟悉乳液在化妆品、食品、医药等领域的应用。

二、实验原理乳液是一种由两种不相溶的液体组成的混合物,其中一种液体为油相,另一种液体为水相。

通过高速搅拌,使油相和水相混合均匀,形成乳液。

乳液的稳定性取决于乳化剂、搅拌速度、温度等因素。

三、实验仪器与试剂1. 仪器:高速搅拌器、恒温水浴锅、电子天平、烧杯、滴管、玻璃棒等;2. 试剂:植物油、水、乳化剂(如十二烷基硫酸钠)、蒸馏水、酒精等。

四、实验步骤1. 准备实验材料,将植物油、水、乳化剂等试剂称量并混合均匀;2. 将混合好的试剂倒入烧杯中,置于恒温水浴锅中,预热至50℃;3. 开启高速搅拌器,调节搅拌速度为3000转/分钟;4. 持续搅拌约5分钟,观察乳液的形成情况;5. 停止搅拌,待乳液自然冷却至室温;6. 将制备好的乳液装入容器中,密封保存。

五、实验结果与分析1. 乳液形成情况:在高速搅拌下,植物油和水逐渐混合均匀,形成白色乳液;2. 乳液稳定性:观察乳液在室温下的稳定性,发现乳液表面光滑,无分层现象,说明乳液稳定性较好;3. 影响因素分析:实验过程中,搅拌速度、温度、乳化剂种类等因素对乳液稳定性有显著影响。

六、实验结论1. 本实验成功制备了乳液,掌握了乳液的基本概念和制备方法;2. 通过实验结果分析,了解了影响乳液稳定性的因素;3. 乳液在化妆品、食品、医药等领域具有广泛的应用前景。

七、实验注意事项1. 实验过程中,注意操作安全,避免烫伤;2. 实验过程中,控制好搅拌速度和温度,以保证乳液质量;3. 实验结束后,妥善处理实验器材和废弃物。

八、实验拓展1. 探究不同种类乳化剂对乳液稳定性的影响;2. 研究乳液在不同温度下的稳定性变化;3. 开发新型乳液产品,应用于实际生产。

九、参考文献[1] 张晓峰,李华. 乳液制备及其应用[J]. 化工进展,2015,34(5):923-930.[2] 刘洋,王芳,赵颖. 乳液稳定性研究进展[J]. 化工进展,2014,33(5):959-965.第2篇一、实验目的1. 理解乳液的基本概念和制备原理。

微乳液的配置及相态筛选实验报告

微乳液的配置及相态筛选实验报告微乳液是一类粒径小于100纳米的小球形粒子,由于其小尺寸使其表面积大幅增加,从而提高了表面的能量,具有良好的吸附性和渗透性。

微乳液常被用于药物传递系统、化妆品、农药等领域。

以下是微乳液的配置及相态筛选实验报告:一、实验目的:1. 学习微乳液的配置原理;2. 掌握微乳液稳定性的相关因素;3. 探究改变实验条件后乳液的性质变化。

二、实验材料:1. 十二烷基苯(SDBS);2. 苯乙烯;3. 具有营养成分的油。

三、实验步骤:1.添加SDBS至去离子水中,搅拌至完全溶解;2.将油滴加入上述溶液中,搅拌至形成透明的粘稠液;3.加入苯乙烯,搅拌均匀后待用;4.将样品进行相态筛选,记录相态点。

四、实验结果:在实验中,添加不同比例的十二烷基苯(SDBS)和油,并在不同的温度下进行相态筛选。

随着SDBS浓度的增加,微乳液的稳定性得到了提高,相态点逐渐下降。

并且,随着油的添加量的增加,相态点逐渐升高,微乳液的稳定性降低。

在温度变化的实验过程中,相态点也会发生变化,温度越高,相态点越低。

最终实验结果如下:- 10% SDBS + 40% oil,相态点为60℃;- 10% SDBS + 50% oil,相态点为70℃;- 10% SDBS + 60% oil,相态点为85℃;- 15% SDBS + 60% oil,相态点为50℃。

五、实验结论:通过本次实验,我们可以得出以下结论:1.适当增加十二烷基苯浓度,可提高微乳液的稳定性;2.增加油的添加量,会使相态点逐渐升高,微乳液的稳定性降低;3.随着温度升高,相态点也会下降。

在实际应用中,我们应该根据实际需求和实验结果制备适合的微乳液,并优化其配方,从而得到较为理想的性能。

微乳液化学剪裁制备纳米钛酸钡和二氧化钛

第6卷 第4期 2008年7月纳 米 技 术 与 精 密 工 程 Nanotechnology and Precision EngineeringV ol.6 No.4 Jul . 2008收稿日期:2006-12-04.作者简介:贾 玲(1985— ),女,硕士研究生.通讯作者:张朝平,教授,cpingzhang@.微乳液化学剪裁制备纳米钛酸钡和二氧化钛贾 玲,张朝平(贵州大学理学院化学系,贵阳 550025)摘 要:以钛酸丁酯、氢氧化钡和正己醇制备凝胶,用吐温-80/正已醇/环己烷/水制成W/O 型微乳液在25℃下进行化学剪裁,将前驱物在550℃下煅烧,分别制备出了纳米钛酸钡和纳米二氧化钛.对产物进行X-射线粉末衍射(XRD )、透射电镜(TEM )、红外(IR )和差热(DTA )分析,研究了煅烧温度对 BaTiO 3 和TiO 2 纳米质点粒径和组成的影响.结果表明,最好的煅烧温度是550℃.所得纳米钛酸钡为具有较好晶型的六方晶体,粒径在30~42nm 之间,钡钛摩尔比为1∶1;纳米二氧化钛为单一的锐钛矿型八面体结构,平均粒径小于50nm .实验表明,通过凝胶-微乳液法合成的纳米物质可以有效地减少团聚,控制微粒的组成和粒径,且操作简单,成本低. 关键词:微乳液;凝胶;化学剪裁;纳米钛酸钡;纳米二氧化钛中图分类号:O614.42;TG146.4 文献标志码:A 文章编号:1672-6030(2008)04-0261-06Preparation of BaTiO3 and TiO2 Nanoparticles in Microemulsions by Chemical Tailoring JIA Ling , ZHANG Chao-ping(Department of Chemistry ,Science College ,Guizhou University ,Guiyang 550025,China )Abstract :Preparation of nano-scale barium titanate and titanium dioxide with sol-gel and microemulsion chemical tailor-ing technologies was investigated. Sol-gel was prepared with the tetrabutyl titanate ,barium hydroxide and n-hexanol ,then BaTiO 3 and TiO 2 nanoparticles were synthesized respectively in Tween-80/n-hexanol /cyclohexane /water quaternary reverse microemulsion by chemical tailoring at 25℃ with the precursor calcined a t 550℃. The products were characterized by XRD ,TEM ,IR and DTA and the effects of the calcination temperature on the diameters and composing of BaTiO 3and TiO 2 nanoparticles were studied. The results indicate that the optimal calcination temperature is 550℃;the diameters of the prepared BaTiO 3 and TiO 2 nanoparticles with a cubic phase and a single crystal are approximately 30—42 nm and less than 50 nm ,respectively .And the molar ratio of barium to titanium of products is 1.0.The experiments indicate that the syntheti-cal nano-material by sol-gel and microemulsion chemical tailoring technologies can decrease conglomeration effectively ,control the composing and diameters of nanoparticles with simple operation and low cost.Keywords :microemulsion ;gel ;chemical tailoring ;BaTiO 3 nanoparticles ;TiO 2 nanoparticlesBaTiO 3陶瓷是一种高介电常数的电子陶瓷材料,具有优良的铁电、压电和绝缘性能.不仅是电子陶瓷和 PTC 陶 瓷重要的原料[1],而且是制备多层陶瓷电容器(multilayer ceramic capacitor ,MLCC )的必要组分[2] .当钛酸钡中钛与钡的物质的量比为1∶1(分子式为BaTiO 3)时,不同的晶型可分别表现出压电性、介电性和热电性[3].其立方晶型具有很高的介电常数,在室温下可达1500~1600;同时,其四方多晶呈现出铁电、压电和热电性能[4].随着钛酸钡陶瓷性能的发现及其作为电子陶瓷器件的开发利用,对钛酸钡电子陶瓷材料性能提出了更高的要求.陶瓷粉体的质量直接影响最终产品的质量,所以研制钛酸钡陶瓷材料的首要问题是制备出符合产品性能要求的原料粉体[5-8].已有许多制备BaTiO 3的方法见诸于世,如:低温一段合成[5];用湿化学法从稳定的钛螯合物合成晶体钛酸钡[6];一种基于溶剂环境条件的·262· 纳 米 技 术 与 精 密 工 程第6卷 第4期SACS(solvent based ambient condition sol)法合成出粒径小于100nm而具备高度四方晶系的BaTiO3已有报导[7];借助柠檬酸喷雾,高温分解制备纳米量级BaTiO3颗粒已有论文发表[8].纳米二氧化钛是一种稳定无毒的紫外线吸收剂,对有机聚合物材料具有抗紫外辐射,防止高分子链降解的作用.因其粒径小、比表面积大、光催化活性高、氧化能力强以及耐化学腐蚀,所制悬浮液被广泛用在高级油漆、涂料、化妆品、传感器的气敏元件、催化剂载体或吸附剂和精细陶瓷等方面,特别是TiO2作为一种光催化剂,应用越来越广泛[9-10],如锂离子二次电池的阳极材料即是通过水热法合成纳米TiO2粉末而得[11].纳米TiO2粉的制备通常采用溶胶-乳液-凝胶法 [12-15].但是,将钛酸丁酯于正己醇中制成溶胶,并陈化为凝胶,然后置于反相微乳液中进行化学剪裁而制备纳米BaTiO3和TiO2还少有报道.笔者将制备的钛酸丁酯、Ba(OH)2以及钛酸丁酯溶胶-凝胶(sol-gel)分别放在反相微乳液中进行化学剪裁,以制备纳米BaTiO3和TiO2,并通过X射线衍射(XRD)、透射电子显微镜(TEM)、红外检测(IR)和差热(DTR)分析,对所制备的样品进行表征.1 实 验1.1 主要试剂和仪器实验选用的原料为八水合氢氧化钡,分析纯(北京红星化工厂);钛酸正丁酯,化学纯(上海山浦化工有限公司);吐温-80,化学纯(广东西陇化工厂);正己醇,分析纯(上海试剂总厂);环己烷,分析纯(成都金山化学试剂有限公司);无水乙醇,分析纯(重庆川东化工(集团)有限公司化学试剂厂);氨水,分析纯(国营重庆无机化学试剂厂);二次蒸馏水.实验使用的仪器为理光DLMAX-2200型X线衍射仪(日本),Cu靶,Kα射线,辐射波长λ为0.15405nm;JEM-2000FXⅡ型高分辨率透射电镜(日本电子公司);Vector70红外光度计(Bruker公司);Universal V3.9A Instruments型热分析仪;Sartiorius型电子天平;SHB-B型循环水式多用真空泵(郑州长城科工贸有限公司).1.2 制备过程按表1的配比配制微乳液,保持物质的量浓度比R w=[H2O]/[表面活性剂]=8,配制好的微乳液在常温下搅拌2h呈澄清透明的溶液.按物质的量比n Ti∶n Ba= 1∶1的比例,将6.807mL钛酸丁酯(0.02mol)、6.309g Ba(OH)2·8H2O(0.02mol)加入到20mL的正己醇中,在80℃恒温搅拌溶解成溶胶,室温静置24h使其成为凝胶.于室温下将制备好的凝胶加到微乳液中并强烈搅拌、化学剪裁2h,反应完成后加入一定体积无水乙醇静置一段时间.将沉淀物离心,用二次蒸馏水和无水乙醇分别多次洗涤,并在(60±1)℃真空干燥,得到白色的粉末状前驱物A.将A在550℃下煅烧30min,得到白色钛酸钡.在碱性条件下,钛酸丁酯水解反应形成钛酸钡的方程为493492Ti(OC H)(OC H)+H O=49349(OC H)Ti(OH)+C H OH(1)49322(C H O)Ti(OH)+Ba(OH)+2H O=449Ba[TiO(OH)]+3C H OH(2)432Ba[TiO(OH)]=BaTiO+2H O(3)实验表明,pH值对于实验的成败至关重要,当实验在酸性或中性条件下进行时无法生成钛酸钡沉淀,只有在碱性条件下才能合成.将凝胶陈化3~5d 后再进行化学剪裁,可以得到较好结果.表1微乳液的组成微乳液成分 用量/mL水相(H2O)2表面活性剂(吐温-80)18.2助表面活性剂(正己醇)40油相(正庚烷)20注:R w=[H2O]/[表面活性剂]=8将17.017g钛酸丁酯(0.05mol),加入到20mL 正己醇中, 80℃水浴恒温搅拌2h,加入一定体积二次蒸馏水,成乳白色凝胶,陈化24h.在凝胶内加入一定体积氨水和正己醇,将pH值调节至碱性,并使其在一定温度下溶解成溶胶,并将其加入到按表1配制的微乳液中,常温强烈搅拌、化学剪裁2h,然后加入一定体积的无水乙醇静置5h,沉淀用无水乙醇和二次蒸馏水反复洗涤多次,抽滤,放入(60±1)℃的干燥箱内烘干,得乳白色粉末状前驱物B.将B 放入550℃马弗炉中煅烧30min,研磨得白色二氧化钛.在碱性介质中,钛酸丁酯水解生成二氧化钛的反应方程为493492(C H O)Ti(OC H)+H O=493349(C H O)Ti(OH)+C H OH(4)4932(C H O)Ti(OH)+H O=492249Ti(OC H)(OH)+C H OH(5)49222Ti(OC H)(OH)+H O=249TiO(OH)+2C H OH(6)222TiO(OH)=TiO+H O(7)2008年 7月 贾 玲等:微乳液化学剪裁制备纳米钛酸钡和二氧化钛 ·263· 2 实验结果和讨论2.1 样品的XRD纳米BaTiO 3和TiO 2的XRD 表征见图1.图1(a )为将前驱物在550℃煅烧30min 所得BaTiO 3样品的XRD .图中的6个衍射峰与BaTiO 3的JCPDS (No.85-1972)卡片比较,衍射峰分别对应于BaTiO 3的(100)、(110)、(111)、(200)、(210)、(211)晶面产生的衍射,表明样品是六方晶型的BaTiO 3.由6个衍射晶面衍射峰各自的半峰宽求得BaTiO 3的晶胞粒径为35.4nm ,计算式为Scherrer 公式[16],即cos k D λθβ= (8)式中:D 为单分散微粒的平均粒径;k 为Scherrer 常数,k =0.89;λ为X 射线波长,λ=0.15405nm ;β为积分半高宽度,在计算的过程中,需转化为弧度(rad );θ为衍射角.图1(b )为将前驱物在550℃煅烧30min 所得TiO 2样品的XRD .图中4个衍射峰与TiO 2的JCPDS (No.86-1157)卡片比较,分别对应于TiO 2的(101)、(004)、(200)、(211)晶面产生的衍射,表明样品是八面体锐钛矿型的TiO 2.由式(8)求得TiO 2的平均粒径为37.2nm .表2列出BaTiO 3和TiO 2的XRD 参数和由式(8)算得的各对应晶体的平均粒径.2θ /(°) (a )钛酸钡2θ /(°) (b )二氧化钛图1 钛酸钡和二氧化钛的XRD 表征表2 BaTiO 3和TiO 2的XRD 参数和各对应晶体的平均粒径BaTiO 3TiO 22θ/(°) FWH/ (°) D /nm 2θ/ (°) FWH/ (°) D /nm 23.880(100) 0.389 32.27 28.440(101) 0.482 30.29 31.520(110) 0.496 30.16 38.040(004) 0.382 33.55 38.880(111) 0.494 30.82 48.000(200) 0.298 49.83 45.160(200) 0.329 42.68 54.640(211) 0.394 38.17 50.720(210) 0.341 40.56 62.360(213)0.487 34.23 56.120(211)0.38235.942.2 样品的TEM 观测用透射电子显微镜(TEM )在160kV 加速电压下对样品颗粒形态和粒度分布进行分析.图2(a )为前驱物在550℃煅烧30min 所得BaTiO 3样品的TEM 形貌图.从图中看到,样品呈粒状,有微小部分颗粒以连生体形式存在,可能是煅烧过程中温度的升高导致的.TEM 粒径分析表明,BaTiO 3纳米颗粒粒径在10~30nm 之间.图2(b )为样品的选区电子衍射图. 无序的多晶体可看成是一个单晶围绕一点在三维空间内作4π球面度的旋转,因此,多晶体的(hkl )晶面间距的倒数为半径的倒易球面.此倒易球面与反射球面相切于一个圆,所有能产生衍射的斑点都可扩展成圆环[17].BaTiO 3样品与TEM 对应的选区电子衍射图中的5个同心圆衍射斑点、环纹清晰可见,为具有较好结晶的纳米多晶体.图2(c )为放大的高度清晰的BaTiO 3的晶体形貌,证实BaTiO 3产物有小到5~10nm 的小晶体(图2(c )中的A ,B 和C ),这些低晶化的小晶体呈现明显的四方体状.图3为将前驱物在550℃煅烧30min 所得TiO 2样品的TEM 形貌图.从图3(a )中可以看到,样品分散较好,呈立方纺锤状,有微小部分颗粒凝聚成半规则状的集合体,是煅烧过程中温度的升高导致的.TEM 粒径分析表明,TiO 2颗粒平均粒径小于30nm ,有微小部分颗粒以0.6~3.0µm 集合体形式存在.图3(b )为单个颗粒放大图,可以更清晰地看到样品的具体形态,呈立方尖晶石状;图3(c )为该样品的选区电子衍·264· 纳 米 技 术 与 精 密 工 程第6卷 第4期射图,图中5个同心圆衍射斑点、环纹清晰可见,为具有较好结晶的纳米多晶体,但是这些多晶体衍射斑点较为杂乱,大小也欠均匀,说明TiO2颗粒的结晶状态不如BaTiO3好.(a)TEM形貌图 (b)选区电子衍射图(c)放大的TEM形貌图 图2550℃煅烧30min所得BaTiO3样品的TEM形貌图和选区电子衍射图(a) TEM形貌图 (b)放大的TEM形貌图 (c)选区电子衍射图图3550℃煅烧30min所得TiO2样品的TEM形貌图和选区电子衍射图2.3 差热(DTA)分析图4为BaTiO3前驱物的差热分析(DTA)曲线,从图中可以看出前驱物经过煅烧转化为BaTiO3晶体的过程.在DTA中,100℃左右有一微小的吸热峰,此过程是洗涤剂水和无水乙醇的脱附;190~400℃之间于309.9℃有一个明显的吸热峰,是吸附在前驱物表面的有机物燃烧分解以及水合氧化钡中结晶水的脱出,渐向晶质钛酸钡转化.这与认为当煅烧温度达到800~1000℃时才可形成单一相BaTiO3[18]相比,处理温度降低了许多.图5为TiO2前驱物经450℃煅烧样品的DTA曲线,从图中可以看出经过煅烧转化为TiO2晶体的过程.在DTA中,53.6℃左右有一个明显的放热峰,此过程有可能是无定型向锐钛矿型转变;在217~316℃左右有一个大的吸热峰,此过程是水合二氧化钛分解成二氧化钛和水.由于样品经450℃煅烧,所以其表面包裹的有机物已经在煅烧过程中消失.温度/℃图4BaTiO3前驱物的DTA曲线温度/℃图5煅烧450℃样品TiO2的DTA曲线2008年7月贾 玲等:微乳液化学剪裁制备纳米钛酸钡和二氧化钛 ·265· 2.4 红外(IR)检测图6为前驱物及550℃煅烧后BaTiO3样品的红外谱图.A在400~600cm-1范围内出现418.30cm-1和596.56cm-12个吸收峰,分别对应于Ba—O和Ti—O键的伸缩振动.图中2924.48cm-1、2854.29 cm-1证明了—CH2—的存在;而3436.86cm-1、1630.37cm-1为—OH产生的振动峰[19];1745.45 cm-1为C═O产生的振动峰,1442.57cm-1、1550.26 cm-1为C—O的伸缩振动,说明前驱物中残留有大量的有机物.B中Ba—O和Ti—O键的伸缩振动峰分别为415.87cm-1和575.87cm-1,这2个峰均移向低波数并且变得平坦,说明键的强度增大,产生了表面效应或者因为晶粒减小到某一值时产生了量子效应;B中—C H2—、C═O振动峰不见了,只有1437.80cm-1处有一个微弱的峰,为C—O的振动峰,说明有机物是包裹在样品表面的,于煅烧时就可以将其分解,3427.01cm-1、1635.07cm-1处产生微弱的—OH振动峰,说明样品晶格中吸附了极少量的水[6].图7为TiO2前驱物550℃煅烧后样品的红外谱图.图中3390.70cm-1谱带对应于微粒上聚合—OH 的伸缩振动,说明微粒中有水合二氧化钛存在;而505.03cm-1对应于Ti—O键的伸缩振动峰;其余有机物的谱峰没有出现,说明表面活性剂、烷、醇等有机物在反应完成后是包裹在样品表面的,而在煅烧之后已无残留.波数/cm-1A—前驱物; B—纳米钛酸钡图6纳米钛酸钡和前驱物的红外光谱波数/cm-1图7纳米二氧化钛红外光谱3 结 论(1)用凝胶-微乳液化学剪裁技术,通过钛酸丁酯和Ba(OH)2·8H2O形成凝胶,使Ti、Ba两种元素得以充分混合,形成含有Ti-O-Ba-O-Ti网状结构的凝胶,再于吐温-80/正己醇/环已烷/水组成的微乳液中进行化学剪裁,有利于纳米BaTiO3晶体的生成,从而降低煅烧温度,缩短煅烧时间.控制温度为550℃,煅烧0.5h,制备出BaTiO3纳米球状晶体.其平均粒径小于35.4nm.(2)将由钛酸丁酯制备的凝胶在吐温-80/正己醇/环已烷/水组成的微乳液中进行化学剪裁,得到单一的锐钛矿型二氧化钛纳米微粒,平均粒径小于50 nm.所得微粒处于表面活性剂分子的包裹之中,有效防止了微粒间的聚集.(3)凝胶-微乳液化学剪裁法的特点为产品粒径小、成分单一、不易团聚、反应过程易于控制、煅烧温度低且热稳定性好.参考文献:[1] 苏 毅,胡 亮,杨亚玲.溶胶-凝胶法合成钛酸钡超细粉体工艺研究[J].材料科学与工艺, 2000,8(3):84-87.Su Yi,Hu Liang,Yang Yaling. Synthesis of BaTiO3powders by sol-gel[J].Materials Science & Technol-ogy,2000,8(3):84-87(in Chinese).[2] Phuhle P P,Risbud S H.Low-temperature synthesis and processing of electronic materials in the BaO-TiO2 sys-tem[J].J Mater Sci,1990,25(2B):1169-1183.[3] Oledzka M,Brese N E,Riman R E.Hydrothermal syn-thesis of BaTiO3 on a titanium-loaded polymer support[J].Chem Mater,1999,11(7):1931-1935.[4] 宋秀安.钛酸钡电子陶瓷粉体材料制备方法[J].铸造工程(造型材料),2005,103(4):9-12.Song Xiu’an.Preparing methods of BaTiO3 powder usedin electronic ceramics[J].Found Engineering(SculptMaterials),2005,103(4):9-12(in Chinese).[5] Shen Zhigang,Zhang Weiwei,Chen Jianfeng,et al.Low temperature one step synthesis of barium titanate:Particleformation mechanism and large-scale synthesis[J].Chinese J Chem Eng,2006,14(5):642-648. [6] Nimai Chand Pramanik,Sang Il Seok,Bok Yeop Ahn.Wet-chemical synthesis of crystalline BaTiO3 fromstable chelated titanium complex:Formation mechanismand dispersibility in organic solvents[J].J Colloid and·266· 纳 米 技 术 与 精 密 工 程第6卷 第4期Interface Science,2006,300:569-576.[7] Lee Burtrand I,Wang X,Kwon S Joon,et al.Synthesis of high tetragonality nanoparticle BaTiO3 [J].Micro-electronic Engineering ,2006,83:463-470.[8] Lee Kyo Kwang,Kang Yun Chan,Jung Kyeong Youl,et al.Preparation of nano-sized BaTiO3 particle by citricacid-assisted spray pyrolysis[J].J Alloys and Com-pounds,2005,395:280-285.[9] Alperowicz Natasha.TiO2 demand to outstrip capacity [J]. Chemical Week,2006,168(43):065210333494. [10] Penn R L,Banfield J F,V oigt J. Synthesis of nanocrys-talline barium-hexaferrite from nanocrystalline goethiteusing the hydrothermal method:Particle size evolutionand magnetic properties[J]. Proceedings of MaterialsResearch Society Symposium: Aqueous Chemistry andGeochemistry of Oxides,Oxyhydroxides and Related Ma-terials,1996,432:175-181.[11] Sung Woo Oh,Sang-Ho Park,Yang-Kook Sun.Hydro-thermal synthesis of nano-sized anatase TiO2 powders forlithium secondary anode materials[J]. J Power Sources,2006,161:1314-1318.[12] Siladitya B, Chatterjee M,Ganduli D.Role of a surface active agent in the sol-emulsion-gel synthesis of sphericalalumina powders[J].J Sol-Gel Sci Technol,1999,5:271. [13] Chatterjee M,Naskar M K, Ganguli D.Sol-emulsion-gel synthesis of shaped powders in the system BaO-TiO2[J]. J Sol-Gel Sci Technol,1999,16:143.[14] Chatterjee M,Naskar M K,G anguli D. Sol-emulsion-gel synthesis of slumina-zirconia composite microspheres[J]. J Sol-Gel Sci,T echnol,2003,28:217.[15] Zhou Wuyi,C ao Qingyun,T ang Shaoqiu. Effects on the size of nano-TiO2 powders prepared with sol-emulsion-gel method[J]..P owder Technology,2006,168 :32-36. [16] Wang X,Lee B I, Hu M,et al.Mechanism of nanocrys-talline BaTiO3 particle formation by hydrothermal reflux-ing synthesis[J].J Mater Sci-Mater Electron,2003,14(8):495-500.[17] 曹茂盛,常铁军,祁欣.材料近代分析测试方法[M].哈尔滨:哈尔滨工业大学出版社,1999:117.Cao Maosheng,Chang Tiejun,Qi Xin.Neoteric Analyti-cal and Testing Methods on Materials[M].Harbin:Harbin Institute of Technology Press,1999:117(in Chi-nese).[18] Keigo Suzuki,Kazunori Kijima.Phase transformation of BaTiO3 nanoparticles synthesized by RF-plasma CVD[J].J Alloys and Compounds,2006, 419:234-242. [19] Brinker C J,Scherer G W. Sol-Gel Science:The Physics and Chemistry of Sol-Gel Processing[M].New York:Academic Press,1990.。

微乳液的制备实验报告

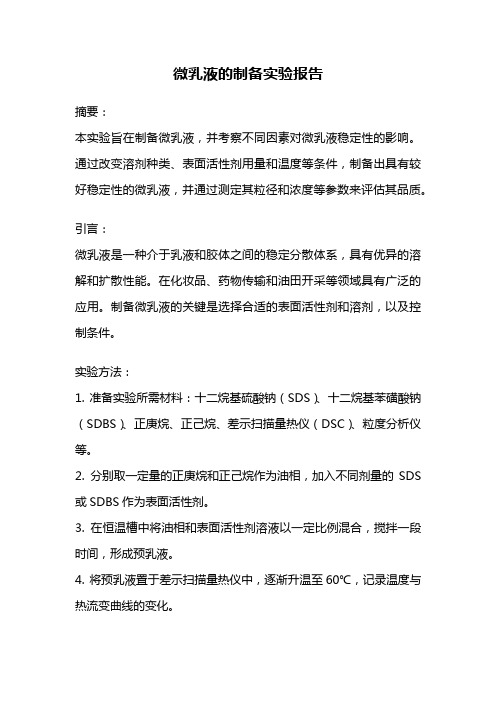

微乳液的制备实验报告摘要:本实验旨在制备微乳液,并考察不同因素对微乳液稳定性的影响。

通过改变溶剂种类、表面活性剂用量和温度等条件,制备出具有较好稳定性的微乳液,并通过测定其粒径和浓度等参数来评估其品质。

引言:微乳液是一种介于乳液和胶体之间的稳定分散体系,具有优异的溶解和扩散性能。

在化妆品、药物传输和油田开采等领域具有广泛的应用。

制备微乳液的关键是选择合适的表面活性剂和溶剂,以及控制条件。

实验方法:1. 准备实验所需材料:十二烷基硫酸钠(SDS)、十二烷基苯磺酸钠(SDBS)、正庚烷、正己烷、差示扫描量热仪(DSC)、粒度分析仪等。

2. 分别取一定量的正庚烷和正己烷作为油相,加入不同剂量的SDS 或SDBS作为表面活性剂。

3. 在恒温槽中将油相和表面活性剂溶液以一定比例混合,搅拌一段时间,形成预乳液。

4. 将预乳液置于差示扫描量热仪中,逐渐升温至60℃,记录温度与热流变曲线的变化。

5. 将样品取出,利用粒度分析仪测定微乳液的粒径。

6. 重复实验步骤2-5,改变不同条件下的表面活性剂用量、溶剂种类和温度,制备不同的微乳液样品。

结果与讨论:根据差示扫描量热仪的结果,我们发现微乳液在升温过程中出现峰值,表明微乳液的相变温度。

随着表面活性剂用量的增加,微乳液的相变温度下降。

这是因为表面活性剂的存在使油相和水相之间的界面张力降低,提高了微乳液的稳定性。

同时,随着表面活性剂用量的增加,微乳液的粒径也逐渐减小,表明微乳液的分散性能得到改善。

我们还发现不同的溶剂种类对微乳液的稳定性有一定影响。

正庚烷和正己烷的混合用作油相时,微乳液的稳定性较好,相变温度较低。

而当使用单一的正庚烷或正己烷作为油相时,微乳液的稳定性较差,相变温度较高。

这是因为正庚烷和正己烷的混合能够提供更多的碳链长度,增加微乳液的稳定性。

温度对微乳液的稳定性也有一定影响。

随着温度的升高,微乳液的相变温度逐渐降低,稳定性得到改善。

这是因为温度的升高能够促进表面活性剂的分子运动,增加微乳液的稳定性。

微乳液的制备实验报告正辛烷

微乳液的制备实验报告正辛烷实验目的:通过实验制备微乳液,探究其性质和应用。

实验原理:微乳液是一种由乳化剂和水相所形成的稳定混合物,其粒径一般在1-100纳米之间。

乳化剂的作用是使油相与水相形成相互分散的微小颗粒,且能够保持其长时间的稳定性。

在本实验中,我们使用正辛烷作为油相,并选择适当的乳化剂,制备微乳液。

实验步骤:1.准备实验器材:量筒、容量瓶、磁力搅拌器、滴管等。

2.将适量正辛烷和适量乳化剂分别加入两个干净的容量瓶中。

3.使用量筒分别向两个容量瓶中添加等体积的水相,使正辛烷和乳化剂的浓度一致。

4.用磁力搅拌器将两个容量瓶中的溶液搅拌均匀。

5.将乳化剂溶液滴入正辛烷溶液中,并同时使用磁力搅拌器搅拌溶液。

6.持续搅拌溶液,直到形成均匀的微乳液。

实验结果:经过一段时间的搅拌和滴加乳化剂溶液,我们成功制备了一种均匀的微乳液。

观察微乳液样品的形态和性质,可以发现其呈现乳白色乳液状,具有良好的光散射性质。

实验讨论:1.成功制备微乳液的关键是选择适当的乳化剂。

乳化剂的选择应考虑其亲水基团和疏水基团的平衡,以保证形成稳定的微乳液。

2.搅拌时间和速度的控制也很关键,过长或过快的搅拌可能会导致微乳液的不稳定性。

3.微乳液的稳定性可以通过测量其粒径和浓度的变化来评估。

稳定的微乳液应具有较小的粒径和较低的浓度变化。

实验应用:微乳液在科学研究和工业生产中具有广泛的应用。

一些常见的应用包括:1.药物输送系统:微乳液可以作为药物的有效载体,用于控制和增强药物的传送。

2.化妆品:微乳液可以作为化妆品的基础,用于改善皮肤吸收和延长化妆品的保质期。

3.油田开发:微乳液可以用于提高油井开采的效率,减少液体和固体的排放。

总结:通过本实验,我们成功制备了一种微乳液,并观察到其均匀、稳定的性质。

微乳液具有广泛的应用潜力,在医药、化妆品和油田开发等领域具有重要的应用价值。

微乳液法制备YF3∶Er纳米材料

1 3 0 0 2 2 )

Pr e p a r at i o n o f Er - do p e d YF3 Na no ma t e r i a l s by Mi c r o e mu l s i o n

Y A N J i n g - Hu i S O N G L i - H o n g L I Z h o n g - T i a n Z HA N G Ha i - Y a n Z HA N G Hu i - Q i u

( S c h o o l o fC h e m i s t r y a n dE n v i r o n m e n t a l E n g i n e e r i n g , C h a n g c h u n U n i v e r s o fS ci e n c e a n d T e c h n o l o g y , C h a n g c h u n ,1 3 0 0 2 2 )

n a n o me t e r a s e s t i ma t e d b y S c h e r r e r F o r mu l a .ES EM i ma g e s s h o w t h a t t h e d i a me t e r o f Ba F2 : Er a n a n o p a r t i c l e s i S 3 5 n m. h e T e mi s s i o n o f i n f r re a d lu f o r e s c e n c e s p e c t r o s c o p y o f t h e p r e d o mi n a n t p e a k i S l o c a t e d a t 1 5 4 7 n m a n d t h e up .

实验方案微乳液法制备 MYb3+,Er3+

微乳液法制备 M:Yb3+,Er3+(M= BaF2,LaF3,YF3)(BaF2为立方相,其折射率为 1.47)实验试剂十六烷基三甲基溴化铵(A.R)中国医药上海化学试剂公司;氟化铵(A.R)中国医药上海化学试剂公司;硝酸钡(A.R)北京红星化工厂生产;正丁醇(A.R)天津市科密欧化学试剂开发中心;正辛烷(A.R)天津市科密欧化学试剂开发中心;二氯甲烷(A.R)天津市科密欧化学试剂开发中心;甲醇(A.R)长春市试剂厂;La(NO3)3自制,浓度为 0.5mol/L;Yb(NO3)3自制,浓度为 0.5mol/L;Er(NO3)3自制,浓度为 0.5mol/L;实验方法1、按质量比为ω(CTAB)=19.04%, ω(正丁醇)=15.24%,ω(正辛烷)=51.40%的比例各取等量有机物两份,将三种有机化合物混合,得到Ⅰ、Ⅱ两体系2、室温下,进行磁力搅拌3、按化学计量比配置 C(NH4F)=0.5mol/L、 C(Ba(NO3)2)=0.5mol/L 阴阳离子溶液各 7.8m L(其ω(盐)=14.29%)4、向阳离子溶液中滴加物质的量之比为1:1 的Yb(NO3)3和Er(NO3)3溶液。

5、待Ⅰ、Ⅱ两体系混合均匀,在搅拌过程中向其中一份逐滴加入阴离子(NH4F),另一份中加入阳离子(Yb(NO3)3和 Er(NO3)3组成的混合液)。

6、Ⅰ、Ⅱ两体系继续搅拌 50min。

7、将ⅠⅡ两体系迅速混合,室温下快速搅拌,反应 70min,反应所得产物以 15000rpm 离心 15min8、产物再以甲醇和二氯甲烷混合液(体积比 1:1)清洗、离心 5 次,以去除纳米粒子表面残余的有机相和表面活性剂9、在红外灯下干燥,然后用玛瑙研钵研磨,10、于 450℃下氮气保护灼烧 30min 以去除残余的水分和其他有机杂质,最后得到白色粉末状样品11、以同样的方法,Yb3+和 Er3+比例为 3:1,制备 YF3: Yb3+,Er3+纳米粒子。

微乳液及纳米微粒的微乳液制备法.

微乳液及纳米微粒的微乳液制备法。

摘要本文综述了微乳液的相图研究、微乳液法制备纳米粒子和微乳液中纳米粒子的鉴定等方面的研究进展。

关键词:微乳液纳米微粒相图。

众所周知,大多数胶体分散体系包括乳状液由于其相界面很大,根据热力学的观点是不稳定的,而微乳状液是热力学的稳定体系。

Shchukin和Rehbinderf_1.20等多年以前曾指出,在界面张力很低时,如果与分散体系的熵有关的自由能的降低超过了由于一相在另一相中的分散引起的界面能的增加,则胶体分散体系在热力学上是稳定的。

Ruckenstein[3 J认为这一效应对微乳液是很重要的,提出了定量描述它的合适分析方法,指出伴随着表面活性剂分子从体相中的吸附而引起的自由能的降低有利于大界面面积的存在,从而对稳定微乳液起较大的作用。

鉴于微乳状液作为反应介质的特殊性,各国学者随后进行了深入的研究,揭示了许多有别于常规乳液体系的特征。

纳米微粒的粒径较小(小于100 m)而比表面积极大,因而表现出新的光、电、磁性质和化学性质。

目前,由纳米微粒组成的新型材料在催化、发光材料、磁性材料、半导体材料、生物、医药及精细陶瓷材料等领域已得到了广泛的应用。

纳米微粒的制备方法因而也受到了广泛的重视。

一种好的制备方法,制备出来的纳米微粒应是粒径小而分布均匀,所需设备也应尽可能的简单易行。

纳米微粒的制备方法多种多样。

而W/O微乳液(以下简称微乳液)制备法是近年来刚开始被研究和应用的化学方法。

与传统的化学制备法比,具有明显的优势【4】。

而且,微乳液也为研究纳米粒子的形成过程及性质特点提供了一个良好的介质。

本文将介绍微乳液的相图研究、微乳液法制备纳米粒子、微乳液中纳米粒子的鉴定。

1微乳状液的相图研究迄今关于微乳状液的研究中有很大一部分是寻找指定对象的形成微乳状液的条件,可通过制作相图得到。

微乳体系可分为两大类,一类是由油、水、表面活性剂和助表面活性剂组成的四元体系,另一类是采用非离子表面活性剂而不用助表面活性剂的三元系,它们的相图各有特点。

微乳液制备实验报告(3篇)

第1篇一、实验目的1. 了解微乳液的基本概念和制备方法。

2. 掌握微乳液制备的实验操作步骤。

3. 分析影响微乳液稳定性的因素。

4. 学习利用微乳液法制备纳米材料。

二、实验原理微乳液是一种由油、水、表面活性剂和助表面活性剂组成的稳定体系。

在表面活性剂和助表面活性剂的作用下,油和水相互乳化,形成纳米级别的液滴,从而实现两种互不相溶的液体在微尺度上的稳定混合。

三、实验材料与仪器材料:1. 植物油(如大豆油)2. 表面活性剂(如Span80、Sorbitan monolaurate)3. 助表面活性剂(如丙三醇)4. 水5. 纳米材料(如SiO2、TiO2等)仪器:1. 恒温水浴锅2. 磁力搅拌器3. 电子天平4. 离心机5. 分光光度计四、实验步骤1. 配制油相:将植物油和表面活性剂按一定比例混合,在恒温水浴锅中加热搅拌,直至完全溶解。

2. 配制水相:将水和助表面活性剂按一定比例混合,在恒温水浴锅中加热搅拌,直至完全溶解。

3. 制备微乳液:将油相和水相以一定比例混合,在磁力搅拌器下搅拌,直至形成稳定的微乳液。

4. 纳米材料制备:将纳米材料加入微乳液中,继续搅拌一定时间,使纳米材料均匀分散在微乳液中。

5. 离心分离:将微乳液置于离心机中,以适当转速离心分离,得到纳米材料。

6. 表征:利用分光光度计等手段对纳米材料进行表征,分析其粒径、形貌等特性。

五、实验结果与分析1. 微乳液稳定性:实验结果表明,在一定条件下,微乳液可以保持稳定。

影响微乳液稳定性的因素包括表面活性剂种类、用量、温度等。

2. 纳米材料制备:实验结果表明,纳米材料在微乳液中可以均匀分散,制备得到的纳米材料粒径较小,形貌良好。

六、实验结论1. 成功制备了稳定的微乳液。

2. 通过微乳液法制备的纳米材料粒径较小,形貌良好。

3. 微乳液法制备纳米材料具有操作简便、成本低、效率高等优点。

七、实验讨论1. 表面活性剂种类和用量对微乳液稳定性影响较大,需要根据具体情况进行调整。

微乳的制备

80.00% 70.00% 60.00% 50.00% 40.00% 30.00% 20.00% 10.00%

0.00%

Km=3:1 Km=2:1 Km=2:3 Km=1:2 Km=1:1 Km=1:3

图6

AT% Wm% Sm%

3.微乳结构的判断

——通过电导率的变化判断微乳结构 步骤: 1.配制0.01mol/L的氯化钠标准溶液,

本实验结果表明,在油/混合乳化剂为4:6以上,σ 对φ作图符合经典的渗阈理论,可用求导数的方法找 拐点。而当在油/混合乳化剂为4:6以下,即3:7,2:8,1:9 时,其σ-φ 图不符合经典的渗阈理论,分析原因可能 是因为吐温和无水乙醇的大量存在,分子间发生羟基 缔合而产生电导率,故整个体系的电导率并非由电解 质来贡献,可用直接找拐点的方法来判断微乳结构。

2.具有较强的组织亲和力,使透皮 吸收明显加快

3.具有缓释和靶向作用, 加速药物的 局部渗透 目前国内外已经开展了大量的 将微乳载体应用于经皮给药的研 究和开发工作。

•.

二、实验仪器和材料

仪器

碱式滴定管, 广口瓶, CL-1型磁力搅拌器, DDS-11C电导率仪, DJS-1C型电导电极, JY2502型电子天平。

用来校准电极 2.固定Km=2:3,配制不同质量比的

油酸与混合乳化剂,将其混匀 3.用双蒸水滴定,边滴边测电导,观

察体系及电导的变化

•.

将结果绘成曲线图如下所示:

图7.不同K值形成微乳的电导率随含水量的变化曲线图

微乳结构判断的依据:

电导率σ<1 μS/cm时,为W/O微乳

电

导率σ>1 μS/cm时,为双连续型或溶液型微乳

1.0 s/cos

0.0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

微乳液法制备 M:Yb3+,Er3+

(M= BaF2,LaF3,YF3)

(BaF2为立方相,其折射率为 1.47)

实验试剂

十六烷基三甲基溴化铵(A.R)中国医药上海化学试剂公司;氟化铵(A.R)中国医药上海化学试剂公司;硝酸钡(A.R)北京红星化工厂生产;

正丁醇(A.R)天津市科密欧化学试剂开发中心;正辛烷(A.R)天津市科密欧化学试剂开发中心;二氯甲烷(A.R)天津市科密欧化学试剂开发中心;甲醇(A.R)长春市试剂厂;

La(NO3)3自制,浓度为 0.5mol/L;

Yb(NO3)3自制,浓度为 0.5mol/L;

Er(NO3)3自制,浓度为 0.5mol/L;

实验方法

1、按质量比为ω(CTAB)=19.04%, ω(正丁醇)=15.24%,

ω(正辛烷)=51.40%的比例各取等量有机物两份,将三种有机化合物混合,得到Ⅰ、Ⅱ两体系

2、室温下,进行磁力搅拌

3、按化学计量比配置 C(NH4F)=0.5mol/L、 C(Ba(NO3)2)=0.5mol/L 阴阳离子溶液各 7.8m L(其ω(盐)=14.29%)

4、向阳离子溶液中滴加物质的量之比为1:1 的Yb(NO3)3和Er(NO3)3溶液。

5、待Ⅰ、Ⅱ两体系混合均匀,在搅拌过程中向其中一份逐滴加入阴离子(NH4F),另一份中加入阳离子(Yb(NO3)3和 Er(NO3)3组成的混合液)。

6、Ⅰ、Ⅱ两体系继续搅拌 50min。

7、将ⅠⅡ两体系迅速混合,室温下快速搅拌,反应 70min,反应所得产物以 15000rpm 离心 15min

8、产物再以甲醇和二氯甲烷混合液(体积比 1:1)清洗、离心 5 次,以去除纳米粒子表面残余的有机相和表面活性剂

9、在红外灯下干燥,然后用玛瑙研钵研磨,

10、于 450℃下氮气保护灼烧 30min 以去除残余的水分和其他有机杂质,最后得到白色粉末状样品

11、以同样的方法,Yb3+和 Er3+比例为 3:1,制备 YF3: Yb3+,Er3+纳米粒子。

12、改变Yb(NO3)3和 Er(NO3)3的量,按照上述微乳液制备方法,制备不同掺杂浓度的BaF2:Yb3+,Er3+纳米粒子。