生产线动作时间分析图 (1)

GST(一般车缝时间)方法介绍

9

压前片工字褶明线

10 三线锁前片*1

3-后片(三个工字褶上端压明线)

11 后片工字褶点号18点*1

12 后工字褶烫形连烫拉链衬一块

13 车后片工字褶连走腰围固定线

机器类型 辅助工具 面料

平车

L

中烫

L

手工

点号板

L

平车

L

平车

L

手工

点号板

L

中烫

L

平车

L

平车

定规

L

三线锁边车

L

手工

点号板

L

中烫

L

平车

L

打印日期:2000-11-24

生产中常用动作分解拿取并比对裁片对齐和调整使用工具控制机器放到一边12345双手同时取两块裁片配对pdtsgst代码介绍tmu动素描述左手右手动素描述74伸手抓一片裁片取难伸手去抓一片裁片合难将两块裁片合在一起变下手指姿势抓住两块裁片抓易将两块裁片合并在一起抓易变下手或手指的姿势移一段抓住裁片74333623秒每秒278tmu分析过程实操图工序分析举例序号代码动作描述频率时间tmu1pdxh先后取前中片与前担干并配对22122yzyj将裁片移至压脚下2763hzan电脑车倒针手动2404tz1p调整前担干片2805s18lb车18cm大约停21436hzan电脑车倒针手动2407tj腿脚动作2188bf2s双手摆放前片2841分1667tmu?工序名称

2、工序表的作用

A.供给技术人员试样参考及审核工序 B.供给车间排流程 C.计算效率及直接加工成本的计算

广州弘上服装有限公司

款式工序表

款式工序表

款式编号: 140195

客 户: CUSHOW

订单编号: 27401-140195

IE七大手法、精益生产

IE七大手法一、IE人员主要从事的七个方向,它们是:1。

研究与开发管理;2。

生产系统设计与控制;3.效率工程;4.质量控制与质量保证;5.实施规划与物流分析;6。

工业卫生与安全;7.人力资源管理。

二、基础IE里的东西:IE手法包括:方法研究(程序分析、动作分析),作业测定,布置研究,Line Balance等,但好象不够七个.在现场IE里,IE七大手法包括:程序分析、动作分析,搬运分析,动作经济原则,作业测定,布置研究,Line Balance。

三、台湾公司教材里面的1、工程分析。

2、搬运工程分析。

3、运动分析(工作抽查work sampling)4、生产线平衡。

5、动作分析。

6、动作经济原则。

7、工厂布置的改善。

四、其它的各种说法1、IE七大手法为:作业分析、程序分析(运用ECRS技巧)、动作分析(动作经济原则)、时间分析、稼动分析、布置搬动分析、生产线平衡2、七大手法:流程分析法、动作分析法、动作经济原则、时间研究、工作抽查法、人机配置法、工作简化法3、七大手法:动作改善法(动改法)、防止错误法(防错法)、5*5W1H法(五五法)、双手操作法(双手法)、人机配合法(人机法)、流程程序法(流程法)、工作抽样法(抽样法)4、七大手法:程序分析、时间分析、动作分析、流水线分析、稼动分析、物料分析、环境分析。

知识和方法是从不停总结中出来,在实际的工作中,不断的运用各种知识,不断的发现,不断的分析以及不断的总结。

从客观性、定量性、通用性和实践可行性等各种原则制作出标准以供后来者学习和运用.我发现国外并没有IE七大手法的说法(也许是我没有找到),那么IE七大手法必定是我们国人所造,我们需要IE七大手法吗?当然需要,这也许是我们国内IE自己人走出IE基础的第一步。

虽然我们用的手法基本都是国外创造的手法,但是我们加以总结,对于我们工作学习来说,有一个准确的IE七大手法,我们更加容易掌握和使用。

加以总结,使得这些手法更加的适合我国的企业实际情况的运用,也是一件很有意义的事情。

工时平衡分析讲义20140721

✓ 如果作业员因自身或外界因素影响,动作时断时续、时快时慢,这 样测算出来的工时,就不能算作是“标准工时”

一 标准工时

➢ 标准工时的构成

观测时间

评定系数

正常时间

宽放时间

标准工时

正常时间=观测时间ⅹ评比系数 标准工时=正常时间ⅹ(1+宽放率)

一 标准工时

观测时间: 按照标准工时要求的条件下,进行测量一定数据得出的平

一 标准工时

3. 秒表测量步骤

(2)作业分解——划分操作单元

指为便于观测和分析而将某一作业加以细分成若干个 操作单元。秒表测时是以操作单元为单位进行观测记录的, 并非其操作的总时间。

所有个别单元的时间之和等于整个操作时间。

A. 为什么划分操作单元 ①总时间内所包括的动作,数量多且性质复杂,很难评比其快

所需要的时间”。

一 标准工时

➢定义要素说明: ①受过训练

✓ 经过培训训练,生理肉体上可以适应,且具备必要的智力水平等。

②普通熟练程度

✓ 测试的对象不是取熟练程度最好的作业人员,也不是取熟练程度差的 作业人员,而是选取普通熟练程度的作业人员作为对象来进行测试。

✓ 能够担任高精度的工作、可以指导他人提高操作熟练程度、对作业流 程/器具使用等非常熟悉,且操作十分有效、动作迅速且正确。

评定系数= 1+熟练系数 +努力系数 + 工作环境系数 +一致性系数 (4)合成评比

将观测的数据与预定动作时间标准中相同单元的数据加以比较,求出 比例系数。

一 标准工时

➢宽放时间

目前宽放时间划分方法不同,但是划分通常分为私事宽放、 疲劳宽放、延迟宽放及政策宽放。

(1)私事宽放 即满足操作者生理所需的时间,如喝水、上厕所、更衣等; 正常情况下,每个工作日私事宽放约5%。 (2)疲劳宽放 即为恢复员工在工作中产生的心理及生理上疲劳而考虑的宽 放。对于极轻作业,一般宽放0%~5%。 (3)延迟宽放 即操作者无法避免的延迟所需要的宽放时间。比如班组布置 任务、管理原因造成的延迟。 (4)政策宽放

《生产效率分析》PPT模板课件

小组评价(记录作业者) -作业实绩 -额外实绩等 -出勤卡的时间

支援日记 系别(监督者记录)

-系之间支援

不良报告

日计表

标准时间 一览表

产品别,工程别,加工 别,准备作业别

分析资料 能率周报

作业能率移动卡

实绩检讨会

不良月报

能率月报

作业月报

计划实绩对比

作业计划 (生产量)

2. PAC 概念

PAC系统的事后管理

PPT常用编辑图使用方法

1.取消组合

2.填充颜色

3.调整大小

选择您要用到的图标单击右键选择“ 取消组 合”

右键单击您要使用的图标选择“填充 ”,选 择任意 颜色

拖动控制框调整大小

职位责任别损失工时的例子

时浪费 -作业欲望下降带来的节奏变慢 -微小的作业停止或走神 -作业者责任心的不高

-排除机械故障引起的停线

系/班长

-材料或部品的供应不足 -作业指示等待引起的作业停止

-作业指导

管 理

-没报告的工时

监 督 科长 者

-系/班长的责任外的工时 -科长指示带来的整理,库存调查 -会议,面谈,教育训练

生产效率分析

(Excellent handout training template)

1. 效率(Performance) 概念

生产性和工时

◎ 工数是...

作为工作负荷量或工作能力的单位,表示连续工作时间,具有能进行加减乘除的性质

◎ 工数单位

- 人,日(Man,Day)/机械,日(Machine,Day) - 人,时(Man,Hour)/机械,时(Machine,Hour) - 人,分(Man,Minute)/机械,分(Machine,Minute)

精益生产之LAYOUT--ppt课件

A.Leadtime的定义 从客户下订单到工厂交货,这个过程所花费的时间就是 leadtime,即完成某项目标所花费的流程时间

B.科特尔法则 Leadtime=存货数量X生产节拍或存货数量X生产能力

C.生产节拍 生产节拍是指每生产一个产品所需的间隔时间

例如:一台设备的生产能力是每小时生产120个产品,也就是说这台设

多人分割式U型生产线

ppt课件

25

c.诼兔式

诼兔式式U型生产线

ppt课件

26

B.I字型布局

ppt课件

27

B.Y字型布局

ppt课件

28

3.Cell布局五步法

1).通过产品分类确定生产类型

在进行产品分类时,可以通过P-Q分析法, P-Q分析法是指对企业目前的所有产品按 按加工工艺分类,同时对各类产品的生 产量进行统计分析的一种方法

流程分析的定义

掌握全部生产过程包括工艺加工过程、检查过程、 搬运过程、停滞等的实际状态,发现并消除其过程 中的浪费与不合理

ppt课件

3

1.准确把握工艺流程的整体状态

明确工艺流程的先后顺序 明确工艺工序的整体关系 确定各工序之间的作业时间 发现工艺流程中不合理,不平衡的状态

2.寻找发现工序的问题点

1.检查方法 2.不良率

等待原因

等待地点

等待时间

ppt课件

9

1.流程分析的图示符号

A.产品工艺流程分析符号

工序种类 符号

说明

加工 搬运 检查 停止储存

材料,零部件或新产品在加工过程中发生了外形规格性质 等的变化或为下一工序进行准备的状态

材料,零部件或产品在一定状态下不变,同时转移位置状 态

生产线平衡

改善后

人数 1 1 2 时间 165.13 137.91 303.04 91.76% 10.90

VS

汇总 平衡率: UPPH:

UPPH:

7.27

改善后生产效率提高: (10.90-7.27)/ 7.27*100% =49.93%

3 - 27

Q & A?

3 - 30

练习:

甲工厂生产M产品,客户要求每月交货24000件,甲工厂的工作时间通常 按25天/月、16小时/天计算。M产品总共需经过以下工序:ABCDEFGHJKL, 其中F工序机器自动加工时间为20秒,J工序机器自动加工时间为12秒。 各工序的紧前工序及作业时间如下(单位:秒):

3 - 25

改善后

二段改善后人机操作图

计算平衡率:

平衡率=

165.13+137.91

=91.76%

165.13*2

3 - 26

改善结果对比

改善前

工段 一段 二段#1 二段#2 汇总 平衡率: 人数 1 1 1 3 时间 165.13 98.42 129.41 392.96 79.32% 工段 一段 二段

工序 A 紧前作业工序 作业时间 15 其中机器自动加工时间

B

C D E F G H J K L

A

20

18 17

D BCE F GL

25 40 16 26 43 18 12 20

JK

15

假如你是甲工厂的制造经理,你如何来安排M产品的生产线,使得M产品 的生产效率最高?(计算出所需人力、平衡率及画出生产线平衡图)

34 9X5 X100% = 75.56%

3-7

生产线平衡的步骤:

第一步:了解产品交货需求,确定生产节拍时间;

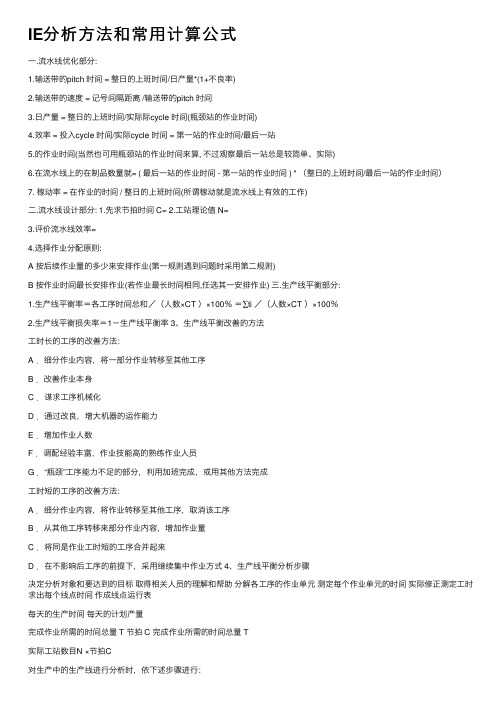

IE分析方法和常用计算公式

IE分析⽅法和常⽤计算公式⼀.流⽔线优化部分:1.输送带的pitch 时间 = 整⽇的上班时间/⽇产量*(1+不良率)2.输送带的速度 = 记号间隔距离 /输送带的pitch 时间3.⽇产量 = 整⽇的上班时间/实际际cycle 时间(瓶颈站的作业时间)4.效率 = 投⼊cycle 时间/实际cycle 时间 = 第⼀站的作业时间/最后⼀站5.的作业时间(当然也可⽤瓶颈站的作业时间来算, 不过观察最后⼀站总是较简单、实际)6.在流⽔线上的在制品数量就= ( 最后⼀站的作业时间 - 第⼀站的作业时间 ) * (整⽇的上班时间/最后⼀站的作业时间)7. 稼动率 = 在作业的时间 / 整⽇的上班时间(所谓稼动就是流⽔线上有效的⼯作)⼆.流⽔线设计部分: 1.先求节拍时间 C= 2.⼯站理论值 N=3.评价流⽔线效率=4.选择作业分配原则:A 按后续作业量的多少来安排作业(第⼀规则遇到问题时采⽤第⼆规则)B 按作业时间最长安排作业(若作业最长时间相同,任选其⼀安排作业) 三.⽣产线平衡部分:1.⽣产线平衡率=各⼯序时间总和/(⼈数×CT )×100%=∑ti /(⼈数×CT )×100%2.⽣产线平衡损失率=1-⽣产线平衡率 3、⽣产线平衡改善的⽅法⼯时长的⼯序的改善⽅法:A .细分作业内容,将⼀部分作业转移⾄其他⼯序B .改善作业本⾝C .谋求⼯序机械化D .通过改良,增⼤机器的运作能⼒E .增加作业⼈数F .调配经验丰富,作业技能⾼的熟练作业⼈员G .“瓶颈”⼯序能⼒不⾜的部分,利⽤加班完成,或⽤其他⽅法完成⼯时短的⼯序的改善⽅法:A .细分作业内容,将作业转移⾄其他⼯序,取消该⼯序B .从其他⼯序转移来部分作业内容,增加作业量C .将同是作业⼯时短的⼯序合并起来D .在不影响后⼯序的前提下,采⽤继续集中作业⽅式 4、⽣产线平衡分析步骤决定分析对象和要达到的⽬标取得相关⼈员的理解和帮助分解各⼯序的作业单元测定每个作业单元的时间实际修正测定⼯时求出每个线点时间作成线点运⾏表每天的⽣产时间每天的计划产量完成作业所需的时间总量 T 节拍 C 完成作业所需的时间总量 T实际⼯站数⽬N ×节拍C对⽣产中的⽣产线进⾏分析时,依下述步骤进⾏:1)对⽣产线的各⼯程顺序(作业单位)予认定,并填⼊⽣产流动平衡表中2)测算各⼯序实质作业时间以DM (Decimal Minute )为单位记⼊平衡表内(1⼈实质时间栏)注:1DM=分=秒3)清点各⼯序作业⼈数,并记⼊⼈员栏内4)1⼈实质作业时间÷⼈数 = 分配时间,记⼊时间栏5)依此分配时间划出柱状图或曲线图6)在分配的实质时间最⾼的这⼀⼯序顶点横向划⼀条点线7)计算不平衡损失上⾯斜线部分的总和即为不平衡损失的总和 T (Lose )=Σ|Tm -Ti|不平衡损失=(最⾼的DM×合计⼈数)-(各⼯序时间的合计)如下图8)⽣产线平衡率⽣产线平衡率=—————————————— 9)⽣产线不平衡损失率=1-⽣产线平衡率10)如使⽤输送带之动⼒传送,则应计算输送带的流动速度(M/时间单位)称为节拍时间,符号TC 。

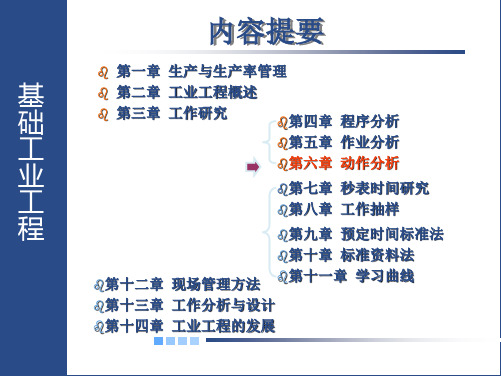

基础工业工程动作分析

第 六 章 动 作 分 析

锡钎焊作业动素分析表

左手

动素

右手

分析要点

伸到工件处

抓起工件 成品堆放处

放开 等待 等待 移动 对准电路板 作业 放回焊丝 等待 等待

1

2 3 4 5 6 7 8 U 9U 10 11 12

伸到工件处

抓起工件 移动工件到锡钎焊处

放开 伸手到处

握取 移动电烙铁 对准电路板(定位) 锡焊丝作业(使用) 锡焊丝作业(使用) 移动电烙铁 放开电烙铁

1.3 动作分析的目的

第

六

➢(1)了解操作者身体各部分的动作顺序和方

章

法。

➢(2)了解以两手为中心的人体各部位是否能

动

尽可能同时动作,是否相互联系。

作

➢(3)明确各种动作的目的,动作过程中的必

分

要动作和不必要动作

析

➢ (4)了解在必要的作业动作中两手的平衡。

1.4 动作分析的用途

第

六

➢ (1)为减轻作业疲劳、提高工作效率而找出动作存在的

法.

➢ (7)提高能细微分析动作和判断动作好坏的动作意识。

2.1 观察作业动作的方法

第

六

目视动作观察法

章

➢动素分析法

动

作

影像动作观察法

分

析

➢慢速摄影分析

➢常速影像分析

2.2 动作分析的方法

第

六

方法

目的

分析对象

优点

缺点

章

能用最小

的单位分

动 作 分 析

目 视 动 作 观 察 法

人体各部分 在固定的作业 析动作,

等待

1.2 动作分析的定义

制造途程安排

3

42.17 元 / 台

多人程序图-异步操作(续)

远东纺织厂断纱发生率为每台每小时4次,每处理一 次断纱时间为50秒,平均走路到断纱处时间为20秒, 若其他因素不考虑,试求:每人应照顾机台机器?

60 60 m 900 秒 4

l m 50 900 N 13.57 台 l w 50 20

成本最低 生產件數

130

1600

工作研究与测定标准工时

• 工作研究之内容(如下页) • 方法研究 1、程序分析-针对整个制程分析的方法 2、作业分析-针对某个作业详细分析的方法 3、动作分析-从人体动作着手分析的方法 • 工作衡量 1、直接测时法 2、间接测时法

操作程序圖 程序分析 流程程序圖 方法研究 線圖(流程圖) 組作業程序圖 操作人程序圖 人機程序圖 多人機程序圖 目視動作分析 工 作 研 究 標準化 動作分析 動素與動素分析 動素程序圖 直接測時法 動作經濟原則 碼表測時法 影片分析 工作抽查法 時間研究 (工作衡量) 細微動作研究 間接測時法 微速度動作研究 預定動作時間標準 標準資料法

操作人程序图-动作分析

分析工作中各系为身体动作,并删减无效动作,以增 进动作效率

•吉尔博斯(Gilbreth)夫妇首创,手部动作研究→动作经济原则→ 动作影片分析 •由精确度不同又分目视动作与影片分析两类

– 动作分析包括动塑分析、动素程序图、动作经济原则 – 影片分析分为细微动作研究(16框/秒)及微速度动作研究(1框/秒)

低 低 數量 高

2.自制与外购之决定

• 考虑因素如下: 1. 足够之产能与否。 2. 足够之专才与否。 3. 生产质量是否能达成顾客要求。 4. 顾客需求的特性。 5. 成本是否够低 ( 是否有利润 )。 • 依损益两平分析法判定自制与否。

时间生产管理的第七要素

时间生产管理的第七要素作为影响企业质量的5M1E模型,是分析质量问题最常用的模型。

5M1E认为影响企业质量问题,主要是人(Man)、机(Machine)、物(Material)、法(Method)、环(Environment)、测(Measurement)等六个要素。

5M1E同时也是现场管理和生产管理过程中最重要的一个分析和思考的工具。

通常情况下,管理者分析质量问题、生产问题和现场管理问题时,都会采用5M1E。

这个方法为很多的管理人员分析问题提供了基本思路。

然而正是有了这个方法,使得大家忽视了生产管理和现场管理中另一个重要的要素―TIME(时间),造成对于现场管理和生产管理中许多重要问题的忽视。

比如忽视有效工作时间造成人员效率和机器利用率的降低;由于生产时间安排不合理造成库存成本过高,物料损失严重;对于时间缺乏管理意识,造成测量与考核指标的不合理,改进措施不到位等诸多问题。

第七要素――时间实际上,在以往对于现场管理的要素研究中,已经逐渐认识到时间重要性。

比如,在现场管理六大指标中,Q(质量)D(交货期)C(成本)M(士气)S(安全)E(环境)中的D,其实就是时间的概念。

图1标明了现场管理的六大要素对于现场管理结果的影响。

可以看出,5M1E的六个要素对于QCMSE等结果指标都直接产生影响,而D(交货期)指标,是由时间(TIME)决定,而不是由这几个要素直接决定的。

很明显,有必要在5M1E模型中补充第七要素――时间。

这样,才能解释对于现场六个关键结果的影响。

在现场管理中,时间的概念远远不止于交货期这么简单。

实际上,现场时间是现场最重要的资源之一。

能否对时间进行有效的管理,将决定现场是否能够取得管理上的成功。

比如,很多公司会将合同履约率当成现场管理的考核指标之一。

由于没有时间要素的要求,这一指标的考核并不能促进履行合同的能力的提高。

如果企业将合同履约率改成合同交付时间或者周期,则能够更好地反应企业的交货能力。

工时平衡分析讲义20140721

时间研究表

A4板

一 标准工时

〔1〕获取充分的资料 〔1〕与时间研究有关的根底信息资料。主要包括生产部门

、工序、产品、现场布局图等。 〔2〕操作方法资料。要确定作业员是否按照标准作业方式

进展作业、并熟悉操作过程。 〔3〕产品或零件、材料的资料。 〔4〕设备资料。 〔5〕操作者的资料。操作者是否受过相应训练、拥有平均

一 标准工时

➢宽放时间

目前宽放时间划分方法不同,但是划分通常分为私事宽放、 疲劳宽放、延迟宽放及政策宽放。

〔1〕私事宽放 即满足操作者生理所需的时间,如喝水、上厕所、更衣等; 正常情况下,每个工作日私事宽放约5%。 〔2〕疲劳宽放 即为恢复员工在工作中产生的心理及生理上疲劳而考虑的宽 放。对于极轻作业,一般宽放0%~5%。 〔3〕延迟宽放 即操作者无法防止的延迟所需要的宽放时间。比方班组布置 任务、管理原因造成的延迟。 〔4〕政策宽放

宽放时间

标准工时

正常时间=观测时间ⅹ评比系数 标准工时=正常时间ⅹ〔1+宽放率〕

一 标准工时

观测时间: 按照标准工时要求的条件下,进展测量一定数据得出的平

均作业时间,运用一般运用秒表法进展测量。 运用这种方法进展观测时,一般将10~40次观测说得到的

时间值〔异常值除外〕加以平均,得到的平均值就是观测时间。

之间的误差范围控制在±5%以内,

取置信度为95%,那么应观测的

并取置信度为95%,那么应观测的

次数为 :

次数为 :

40

n

2

n

n

n X i2 ( X i )2

i 1

i 1

n

Xi

i 1

40

X

2

20

n

标准工时

动作要素常用的是方法:一是:经验方法;二是:秒表测时法三是:MOD分析法:四是:作业标准法;由于公司之前所用的排拉表及SOP较粗略,而多次现场用秒表法测时因得不到员工的正确认识,无法真实顺利进行,故在此仅以MOD法作详细说明。

MOD法是以操作的基本动素为基础的分析,加以科学计算得出的标准工时。

换算单位:1MOD=0.129s,在具体场合可以适当放大。

基本动作1 手的动作M1 3 小臂的动作M3 5 伸直的臂的动作M52 手腕的动作M2 4 大臂的动作M4终结动作1 触摸抓取G0用手推工件,用手/手指取接触目的手的动作,没有抓取意图。

2 简单抓取G1在自然放松状态下用手/手指抓取工件,被抓物件附近有障碍物。

3 复杂抓取G3需要注意力,在抓取时有迟疑,或周围有障碍物,或物体小而滑不易抓取。

4 简单放置P0把抓着的物体移到目的地直接放下,没有范围要求,也没有其他要求。

5 需要注意力的放置P2需要用眼睛判断以决定物体的放置。

6 需要注意力的复杂放置P5将物体放置在规定位置,或进行配合动作,从始至终都需要眼看着其精确位置。

反射动作不是每次都需要注意力,或保持特别注意力的反复出现的动作。

反射动作时间为1/2MOD,手的为1MOD,小臂的为2MOD,大臂的为3MOD。

其他动作1 脚踏动作F32 步行动作W53 身体弯曲动作B17 从站立、蹲下,单膝触地,回复到原状的一个周期的动作。

4 站起业再坐下的动作S30 坐在椅子上站起来,再坐下的动作,包括推、拉座椅的动作。

5 重量因素L0:≦2KG L1:2~6KG 2×L1:6~10KG以后每增加4KG,其时间值增加1MOD。

单手负重有效重量等于实际重量,双手负重有效重量等于实际生理的1/2。

6 目视动作E2 为了看清物件而调整焦距或移动视线的独立动作。

所谓独立动作就是做这个动作时其他动作都停止。

7 矫正动作R2 抓取零件或工具、或将其回转、或改变方向的动作。

ST标准工时

支付的工资与作业效率

(人均时效) 直接挂钩。

PAC系统 运用

效率分析系统实施,定期 分类分析效率状况

70 ~ 80 % 95 ~ 105 %

100 ~ 130 %

15/17

作业效率浪费要因分析

区

少量的作业终止,

分

浪费(IDLE)

作业节奏

1.发生在作业开始和结束时, 1.动作的有效性

中间休息前后发生的浪费 (适合程度和熟练度)

个人效率 实绩卡

周间效率 实绩卡

效率 月报

个人 作业指导

实绩检讨 会议

生产性 报告

标准时间 履历管理

(作业方法,变更时间)

14/17

各种管理方式下的作业效率

管理方法

内容

作业效率

25

50

75

100

125

个人节奏

工资以日工资形式 (不测效率)

50 ~ 55 %

效率管理

工资以日工资形式 (测效率)

效率管理

-不能把实绩时间分类后集中起来 -不应该是从实绩值换算过来的 -不能从靠经验图纸转化过来 2.不过度超过富余率

-富余率过公高会成为该公司特有的尺度,失去普遍性和公正性

-不能把间断性,突发性发生的平均作业时间定为标准时间 3.正常速度(Normal Pace)变为激励速度(Incentive Pace)

带来的材料等待,

作业等待,设备故

障,会议,议论等。

7/17

标准时间在效率计算中的重要性

1.应该是具有科学根据的标准时间 -适当性:管理者和作业者认为是适当的尺度,误差应该少。 -普遍性:具备一般的标准作业速度,稳定的尺度。 -公正性:使大家认为公平,且国际通用的。

IE七大手法介绍与实战分析

产生失误的原因基本可归为三大类,即人的原因、方法原因和设备原因,如下表:

失误原因

原因归类

所占比例

忘记

人

77.8%

对过程/作业不熟悉

人

缺乏工作经验

人

故意失误

人

疏忽

人

行动迟缓

人

缺乏适当的作业指导

方法

11.1%

突发事件

设备

11.1%

从表中可以看出,在导致失误的原因中,人占了绝大部分(77.8%),其次为作业方法和设备原因。

考虑下列因素,有无工序、操作可取消、合并、调整、简化 不需要的工序或操作; 改变工作顺序; 改变设备或利用新设备; 改变工厂布置或重新编排设备; 改变操作或贮存的位置; 改变订购材料的规格; 发挥每个工人的技术专长。

2.3 流程改善:有关搬运的改善

IE七大手法2:流程法

考虑下列因素,哪些搬运可以取消、合并、重排、简化 取消某些操作; 改变物品存放的场所或位置; 改变工厂布置; 改变搬运方法; 改变工艺过程或工作顺序; 改变产品设计; 改变原材料或零部件的规格。

A

B

B

A

IE七大手法3:时间分析法

3.4 时间分析之测量方法(秒表测时法):秒表测时法1、归零法:第一单元开始时,母指按下A键开动码表,第一单元结束时即按A 键停表,记下时间后按B键归零.2、连续测时法: 观测的第一单元开始按A键至整 个观测期间只按B键记录每一单元或动素时间,观测结束时方归零3. 累积测试法:用两个秒表, 一表开动,另一表即停止,一表停止则另一表开动,分段记录停止表上的时间后即归零

IE 手 法 的 特 征

客观性----采用IE分析程序方法,不同的人会得到相同的结果;定量性----对现实状态能进行定量分析,容易进行检讨;通用性----是用相同的符号及图表分析,能够信息共享;