任务一 用轮廓样板测量线轮廓度误差

线轮廓度误差检测方法介绍

线轮廓度误差检测方法介绍摘要:任何零件都是由平面和曲面组成的。

曲面形状误差的检测和评定也是产品检验中一个非常重要的项目。

在机械制造业中,用轮廓度指标评定其误差大小。

轮廓度分为线轮廓度和面轮廓度,本文主要针对线轮廓度的知识及误差检测方法等内容进行介绍.线轮廓度公差的相关概念1.线轮廓度公差的定义线轮廓度是限制实际曲线对理想曲线变动量的一项指标,它是对非圆曲线的形状精度要求。

线轮廓度公差是实际被测要素(轮廓线要素)对理想轮廓线的允许变动。

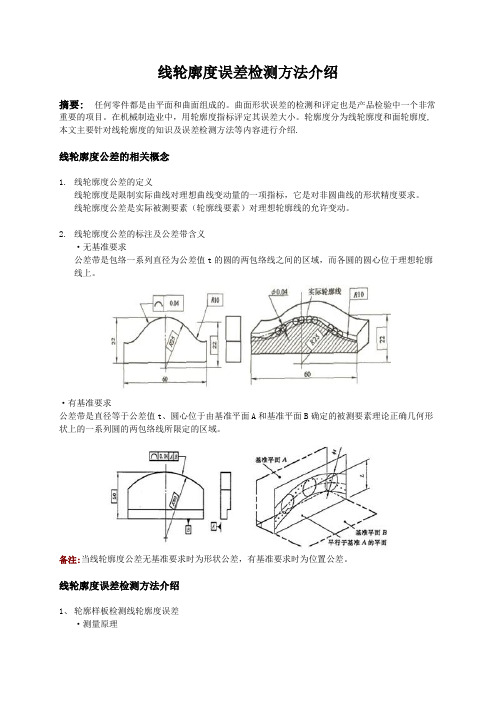

2.线轮廓度公差的标注及公差带含义·无基准要求公差带是包络一系列直径为公差值t的圆的两包络线之间的区域,而各圆的圆心位于理想轮廓线上。

·有基准要求公差带是直径等于公差值t、圆心位于由基准平面A和基准平面B确定的被测要素理论正确几何形状上的一系列圆的两包络线所限定的区域。

备注:当线轮廓度公差无基准要求时为形状公差,有基准要求时为位置公差。

线轮廓度误差检测方法介绍1、轮廓样板检测线轮廓度误差·测量原理轮廓样板来模拟理想轮廓曲线,与实际轮廓进行比较的测量。

如上图所示,将轮廓样板按规定的方向放置在被测零件上,根据光隙法估读间隙的大小,取最大间隙作为该零件的线轮廓度误差。

具体测量时,一种是采用透光法对比实施,一种是采用仿形法实施。

该测量方法对测量条件要求不高,容易实现,适用面广,可测量一般的中、低精度的零件。

·测量特点测量条件要求不高,容易实现,适用面广,可测量一般的中、低精度的零件。

·测量步骤1)选择样板2)无基准的线轮廓误差检测-透光法注意:·尽量采用自然光或光线柔和的日光灯光源以保证光隙的清晰度。

·测量的准确度与接触面的粗糙度密切相关,应尽量选择表面粗糙度较小的表面进行测量。

·由于是凭视觉观察,在经验不足的情况下,可通过与标准光隙比较估读误差值的大小。

·将轮廓样板按规定的方向放置在被测零件上,根据透过光线的强弱判断间隙大小,取最大间隙作为该零件的线轮廓度误差。

一种用轮廓仪测量平面度误差的新方法

检测技术廖渝一种用轮廓仪测量平面度误差的新方法□廖渝李成贵(太原理工大学机械系,太原030024)摘要:本文介绍了一种在触针式轮廓仪上测量平面度误差的新方法。

该法是将轮廓仪与微型机相连,既可对粗糙度参数进行数据处理和打印结果,又可测量高精度小尺寸的平面度、直线度误差。

关键词:平面度粗糙度轮廓仪目前对于高精度小尺寸平面度误差主要采用平晶法测量,此法不仅需要一个标准平晶,而且人为因素影响较大,只适合于单纯凸或凹的平面,测量方法误差至少在λ/4左右(λ为光波波长)。

对于较大尺寸的平板,则采用水平仪、自准直仪和桥板组合测量。

市场上虽然有专用的平面度误差测量仪出售,但价格昂贵,而且使用率不高。

为此,我们将触针式轮廓仪与微机相连,既可以处理、打印粗糙度参数值,又可扩展其功能用于高精度的小尺寸(<100mm)平面度、直线度误差测量。

1.测量原理用轮廓仪测量粗糙度的基本原理是:当触针沿被测表面轻轻滑过时,由于表面有微小的峰谷使触针在滑行的同时,还沿峰谷作上下运动。

触针的运动情况就反映了表面轮廓的情况。

传感器输出的电信号经测量电桥后,输出与触针偏离平衡位置的位移成正比的调幅信号。

经放大与相敏整流后,可将位移信号从调幅信号中解调出来,得到放大了的与触针位移成正比的缓慢变化信号。

再经噪音滤波器、波度滤波器进一步滤去调制频率与外界干扰信号以及波度等因素对粗糙度测量的影响。

平面度误差属于形状误差,其幅度比粗糙度和波度大,而波长又比两者的长。

因此为进行平面度(或直线度)测量,输出信号不需要经噪音滤波器和波度滤波器,因而设计一个高频滤波器滤除噪音和粗糙度,只剩下波度和形状误差信号,而后输入计算机离散采样,并用最小二乘法进行数据处理。

2.测量方法2.1测量范围表面粗糙度属于微观测量,而平面度属于形状误差,因此测量平面度误差时在工件尺寸允许的条件下,尽可能选择大的量程,如取样长度为2.5mm和8mm,则传感器示值可达10~ 300μm。

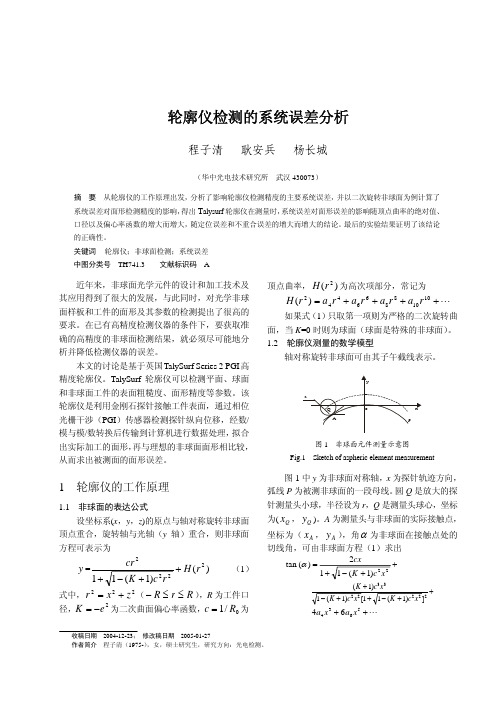

轮廓仪检测的系统误差分析

Y'= F(X ',Z')

在测量坐标系中的方程为 Y 2 = F ( X 2, Z 2)

⎧X 2 = f ( X ,Y , Z , e1,α ) ⎪⎨Y 2 = g( X ,Y , Z , L,α ) ⎪⎩Z 2 = ϕ( X ,Y , Z , e2) L = F (e1, e2)

根据坐标旋转平移矩阵

Pv = ymax − ymin ≈

2.2.3

≈ | 1 (K + 1)c3b2 (R2 − b2 )[1 + 3 (K + 1)c2R2 ] |

4

(9)

测量坐标系与镜面坐标系存在不重合误差θ

坐标轴在 xoy 坐标面内绕原点旋转θ 角时,则

e1 = 0 , e2 = 0 ,α = θ 。

测量坐标系中理论值方程为

[ X 2 Y 2 Z 2 ]=[X Y Z 1]

⎡ cosα sinα 0 0⎤ ⎡ 1 0 0 ⎤

⎢⎢− sinα

cosα

0

0⎥⎥

⎢ ⎢

0

1

0

⎥ ⎥

⎢0

0 1 0⎥ ⎢ 0 0 1 ⎥

⎢ ⎣

0

0 0 1⎥⎦ ⎢⎣e1 L e2⎥⎦

而在测量坐标系中曲面理论值是:

轮廓度测量

4

2.理论正确尺寸 2.理论正确尺寸

Basic Dimensions

理论正确尺寸:对於要素的位置度, 轮廓度, 理论正确尺寸:对於要素的位置度, 轮廓度, 倾斜度, 倾斜度,其尺寸由不带公差的 理论正确位置, 理论正确位置,轮廓或角度确 定,这种尺寸称为理论正确尺寸

26.0

5

基 本 概 念

6

1.定义 定义

4.关联要素面轮廓度测量 关联要素面轮廓度测量 4.3 Applied to a surface

33

根据实际情况确定所需的采样点,由3D 设计图档确定各点的理论正确参数 (X,Y,Z,i,j,k),然后用CMM由理论正确 参数X,Y,i,j,k确定采点位置,根据量测值 计算得到Z向的偏离量 Z ,其法向分量为

10

2.4轮廓度的定位最小包容区域 是指由图样给出的理论正确尺寸 确定其对基准位置的最小包容区域. 轮廓度的定位最小包容区域是评 定关联要素的轮廓度误差时符合最小 条件的一种方法.

11

3.Profile 轮廓度公差分类

可以是单一要素,没有基准 可以是单一要素 没有基准 也可以是关联要素,有基准 也可以是关联要素 有基准

P = ( X Xa ) + (Y Ya ) Rt

2 2

实际轮廓度误差值

f = 2PMAX

23

2.单一要素面轮廓度测量 单一要素面轮廓度测量 2.1 Applied to a plane

24

3.关联要素线轮廓度测量 关联要素线轮廓度测量 3.1Applied to a line

25

3.关联要素线轮廓度测量 关联要素线轮廓度测量 3.2Applied to a circle

a = ZCOSγ = Zk

ch4-05 轮廓度误差检测

2、线轮廓度误差检测——坐标法

测量设备: 平板、固定和可调支承、坐标测量装置 图列: 测量方法:

按平板的位置调整被测零 件,测量被测轮廓各点坐 标,记录其读数值,并绘 出实际轮廓。 用等距线轮廓区域包容实 际轮廓,其法向宽度即为 线轮廓度误差值,也可用 于计算出误差值。

2、线轮廓度误差检测——分度装置

测量设备: 分度装置的转பைடு நூலகம்、坐标测量指示表 图列: 测量方法:

将被测件置于转台上, 调整被测件的中心与转台 的回转轴线同轴。 按需要测;两若干点 的坐标值、各点坐标值与 理论之差

面轮廓度 是限制实际曲面对其理想曲 什么是面轮廓度? 面变动量的一项指标,用于对零件上曲 面提出形状精度要求。

1.面轮廓度公差(带)

包络一系列直径为公差 值t的球的两包络面之间 的区域,诸球球心位于具 有理论正确几何形状的曲 面上,也就是说公差带是 两条等距曲面之间的区域 2.面轮廓度误差 被测轮廓面位于包络一系 列直径为0.03mm,且球心 位于具有理论正确几何形 状的面上的两包络面之间 的区域,则该零件面轮廓 度误差合格

3、面轮廓度

第四章

形位误差检测

轮廓度误差检测

任务4 圆度和圆柱度误差检测

知识点:

线轮廓度公差; 面轮廓度公差; 线轮廓度误差的检测; 面轮廓度误差的检测 检测零件的线轮廓度误差和面轮廓度误差; 能根据检测结果,评定零件的线轮廓度误差和面 轮廓度误差是否合格

技能点:

理论正确尺寸

理论正确尺寸:用来确定要素的理

测量设备: 光学跟踪轮廓测量仪 图列: 测量方法:

将被测件置于工作台上,进 行正确定位。仿形测头沿被 测剖面轮廓移动,画有【剖 面形状的理想轮廓板随之一 起移动,被测轮廓的投影应 落在其公差带内。

3-5线轮廓度与面轮廓度误差测量

采用 面轮廓度 首先必须 将其理想 轮廓面标 注出来, 因为公差 带形状与 之有关。

图 38 两等距曲面

GM标准面轮廓度的标注

图 39

GM-04标准 用符号 U 表示公 差带不对称于理 想轮廓的分布。

0.6 U 0.2

0.6 U 0.6

0.6 U 0

U 后为要 素体外的尺寸。

我国GB标准 面轮廓公差带为 对称于理想轮廓 面一种(图a)。

GM A-91对面轮廓度标注的特殊规定。当位置、方向、形状要求 不同时,可如下图标注。

3.0 A B C 定位

对称于理想轮毂(0位)

1.6 A B C 定向

可在位置公差带中上下平移

0.9 Z

形状

可在方向公差带中平动、转动

Z

用自身基准来表示其形状公差要求

+ 1.5

X

3.0

X

X 0.9 X

1.6 0 X

1線輪廓度的公差帶的形狀是包絡一系 列直徑為公差值t的圓的兩包絡線之間 的區域,諸圓的圓心位於具有理論正確 幾何形狀的線上。

2面輪廓度的公差帶的形狀是包絡一系 列直徑為公差值t的球的兩包絡線之間 的區域,諸球的球心應位於具有理論正 確幾何形狀的面上。

线轮廓度

图 37 两等距曲线

采用线轮廓度 首先必须将其理想 轮廓线标注出来, 因为公差带形状与 之有关。

3)

2.5 A B C

0.5 A B

基准B是表面

对基准A、B和C位置要求

对基准A 、B和C形状和方向要求

4)

2.5 A B C

0.5 A B C

基准B是轴线

对基准A、B和C位置要求

对基准A、B和C形状和方向要求

2.5 A B C 0.5 A B

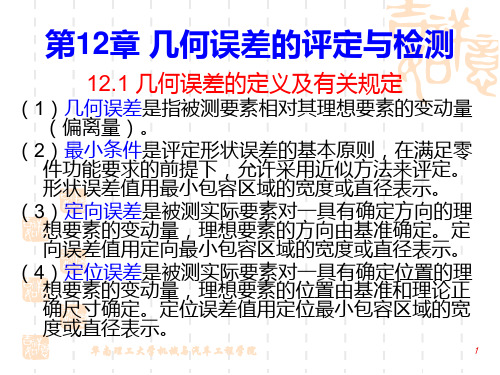

第12章 几何误差的评定与检测

3

第十二章 几何误差的评定与检测

12.2 几何误差的评定准则

a)平面内直线度误差的评定 b)圆度误差的评定 图12-1 最小包容区域法

华南理工大学机械与汽车工程学院

4

第十二章 几何误差的评定与检测

12.2 几何误差的评定准则

位置误差的评定涉及被测要素和基准。基准是确定要素之间几 何方位关系的依据,基准应是理想要素。要求误差符合最小条 件实质是要求基准要素的放置应符合最小条件,而理想要素则 与基准要素保持特定的几何位置关系。因此,最小包容区域应 是定向、定位的最小包容区域。通常采用精确工具模拟的基准 要素来建立基准。 在位置误差测量中,基准要素可用如下方法来体现。 (1)模拟法。(2)分析法。(3)直接法。

21

第十二章 几何误差的评定与检测

12.4 几何误差的检测

12.4.2 位置误差的检测 6. 位置度误差的检测

(2)用位置量规测量要素的合格性。

1-活动测销 2-被测零件 3-基准测销 4-固定测销 华南理工大学机械与汽车工程学院 图12-25 位置量规检验孔的位置度

22

第十二章 几何误差的评定与检测

华南理工大学机械与汽车工程学院

1

第十二章 几何误差的评定与检测

12.1 几何误差的定义及有关规定

(5)测量定向或定位误差时,只要功能允许,可采用 模拟方法体现被测实际要素。 (6)圆跳动为被测实际要素绕基准轴线作无轴向移动 旋转一周时,由位置固定的指示器在给定方向上测 得的最大读数与最小读数之差。 (7)全跳动为被测实际要素绕基准轴线作无轴向移动 旋转,同时指示器沿理想素线连续移动(或被测实 际要素每回转一周,指示器沿理想素线作最小的间 断移动),由指示器在给定方向上测得的最大读数 与最小读数之差。

轮廓度的测量问题

有无高手可以解决以下轮廓度的测量问题。

1、GDT、GBT、MSI方法都是怎么个意思?2、实际中我测量一个轴头处圆锥面轮廓度,在轴上建立的坐标系测量结果和在圆锥上建立的坐标系结果相差很大,为什么啊。

而图纸上并没有标基准,是不是就能算作在圆锥上建立坐标得出的结果是正确的?图纸上标明要以轴线为基准呢?3、如果我在圆锥的不同高度处测得的截圆,和这个高度上截圆的理论值比较,是不是就是轮廓度呢?如果不是的话,这又是什么呢?期待ing…………就是右下角那个面轮廓度,如果没有基准呢?还有中间那个尺寸,怎么测好呢?多谢!首先你要理解图意。

在本图上有如下几个要素需要给予考虑:1.直径80的方框尺寸。

2.角度5.72481度的方框尺寸。

3.基准A-B4.轮廓度要求:0.04mm根据上述要素,我们来确定理论轮廓度公差带的位置。

它是一个以垂直于轴线A-B,并且以轴线A-B为圆心,直径为80mm的圆,已此圆的上下顶点做与轴线A-B成5.72481度的向轴线靠拢的两条理论轮廓线,以直径为0.04mm,圆心在理论轴线上滑动相成的以理论轴线为中心的上下平行面的区域,就是实际轮廓面的合格区域。

实际轮廓面在此区域内,零件轮廓度合格否则零件的轮廓度不合格。

所以在此要求下,使用轮廓度仪测量是不合适的。

使用三坐标测量如果基准建立不对,数据处理有误,或者没有采集到最合适的测量点,结果也有很大的差异最佳测量的办法是以上述的要求制作一个测量模板,使用投影仪进行全方位的测量。

得出的结果最好看此图纸的轮廓度,是位置形状兼而有之.形状控制点在角度,位置控制点是与基准A,B的同轴度.六西格玛品质论坛/,本贴地址:/viewthread.php?tid=108707平行度是指键槽的的两个侧面与轴线之间要平行,对称是指槽两侧每一面到中心线的距离都要一样。

要素——构成零件几何特征的点、线、面。

要素可从不同的角度分类:(1)按存在的状态可分为理想要素和实际要素理想要素——具有几何意义的要素,设计者在图样上给出的均为理想要素,它没有形位误差。

粗糙度轮廓仪测量误差分析

粗糙度轮廓仪测量误差分析对于机械加工零件的测量, 大多数人认为表面粗糙度是测量方式最简单且争议最小的一项参数,可就是在这项测量参数上我们以前吃过不少亏。

大家可能都知道,我们在新产品曲轴和连杆的调试过程中因为粗糙度测量问题,设备厂家的人经常对我的测量结果提出疑问,怀疑我们测量不准,对我们的测量结果也不太相信,因此也在一定程度上影响了调试进度。

另外在发往大柴DEUTZ曲轴、连杆,锡柴的6DL曲轴、连杆也因为粗糙度的问题曾判定为不合格,有的甚至因此而向我公司提出退货的要求。

在分析粗糙度轮廓仪测量误差前我先简单的介绍一下我们常用的与粗糙度测量有关的几个概念:1.表面粗糙度的基本概念:表面微观几何形状的特征,人们通常把表面几何形状的偏差分解成为形状误差(宏观的)、波纹度(中间的)和粗糙度(微观的),分别进行评定和控制。

表面粗糙度:指加工表面上具有的较小间距和峰谷所组成的微观几何形状特性。

2.轮廓算术平均偏差Ra:在取样长度内轮廓偏距绝对值的算术平均值。

3.粗糙度轮廓的最大高度 Rz :在粗糙度轮廓的一个取样长度内最大的轮廓峰顶高度与最大的谷底深度之和。

5.粗糙度的测量方法:粗糙度的测量方法通常有:比较法、印模法、光切法、干涉法和针描法等。

表面粗糙度测量方法中应用最广的是针描法。

它具有性能稳定,测量迅速,数字显示,放大倍数高,使用方便等优点,因此在计量室和生产现场都获得广泛应用,现在我公司及大柴、锡柴使用的粗糙度轮廓仪的原理就是这种方法。

下面我从针描法测量的机械原理和人员操作上简单分析粗糙度轮廓仪测量时产生的误差:一、测量方向的不同将引起不同的测量结果:粗糙度测量时应垂直于加工痕迹的的方向上进行。

不能确定加工痕迹的和非切削加工表面,应在几个不同的方向上进行测量,取恰当的值作为测量结果。

图1:对于测量方向与加工方向结果见图:a)表示测量方向的示意图 b)不同测量方向的轮廓形状二、不应在有表面缺陷的位置测量粗糙度:在表面粗糙度评定中不应把表面缺陷,如气孔、划痕、沟槽等包含进行去,也不应作为表面粗糙度合格与否的指标。

轮廓度测量方法

轮廓度测量方法

1. 嘿,你知道吗?轮廓度测量可以用样板法呀!就像你要给一个蛋糕做个完美的形状模具一样,把样板往被测物体上一放,不就清楚合不合适啦!比如测量一个零件的轮廓度,拿个合适的样板去比一比就知道啦!

2. 哇塞,投影法也能测轮廓度哦!这就好像把物体的影子投出来,然后仔细看看这个影子和标准的差别有多大。

像检测一个复杂形状的工件,用投影法就能很直观地发现问题呢!

3. 还有坐标测量法呢!这就跟在地图上找位置一样精确。

比如说要测量一个精密器件的轮廓度,用坐标测量法就能精确到小数点后好多位呢!

4. 三坐标测量机也能大显身手呀!它就像是轮廓度测量的超级英雄。

就好比要检查一个汽车零部件的轮廓度,三坐标测量机一出手,结果就明明白白啦!

5. 轮廓度测量还有光切法呢!这就像用一束光把物体的轮廓给切出来一样神奇。

比如在测量一个微小零件的轮廓时,光切法就能发挥大作用啦!

6. 干涉法也能帮忙测轮廓度呀!这就如同看到了物体轮廓的“秘密”。

就像检测一个高精度光学元件的轮廓度,干涉法能让细微的差别都无所遁形!

7. 仿形测量法了解一下呗!这不就是模仿物体的形状来测量嘛。

要是测量一个独特形状的工艺品轮廓度,仿形测量法可好用啦!

8. 卡尺测量法也别小瞧呀!虽然简单但也很实用呢。

像测一个普通工件的大致轮廓度,拿卡尺一量不就心里有数啦!

9. 轮廓仪测量法,这可是专业的手段哟!就好像给轮廓度请了个专家来诊断。

比如在测量一些对轮廓要求极高的产品时,轮廓仪可太重要啦!

10. 激光扫描法也能搞定轮廓度测量呢!这就跟用激光给物体来个全面“扫描”一样。

像测量一个大型结构体的轮廓度,激光扫描法能快速又准确地给出结果呀!。

任务二 用轮廓仪测量面轮廓度误差

操

(3)定位触针 (5)数据评定

作 练

训

(4)数据采集并保存

(3)在测量主界面中点击“轮廓测量”图标。 (4)通过键盘移动触针,使触针到达标准球的 最高点附近。屏幕上红色显示条在测量范围内。 (5)转动可调工作台前后移动丝杠,直至显示 屏Y方向数字显示为最大。按动“↓”键,使Y方 向显示值为3左右,在按“←”键,使Y方向显示 3 ← Y 值为-3左右。 (6)点击测量主界面中“数据采集”图标,弹出 数据采集对话框,设定采集长度为20mm,点 击确认,开始采样。

(7)采样结束后弹出“保存”对话框,按需要填写名称后保 存。保存后得到采样图形,点击“形状”图标进入数据评定界 面,点击数据评定界面中“ 圆弧线段的两端各点一下左键。 ” 圆弧选择图标,在

点击“ ” 轮廓形状图标,即显 示圆弧半径和形状误差等数据。

操

作

训

练

2. 标准球的校准

若测量得到的半径和标准球标定的半径数 值不符,则返回到数据评定界面。 值不符,则返回到数据评定界面。 (1)点击“ 点击“ ” 标准球图标。 标准球图标。

1.能正确使用轮廓样板测量面轮廓度误差。 1.能正确使用轮廓样板测量面轮廓度误差。 能正确使用轮廓样板测量面轮廓度误差 2.能通过测量后的数值评定零件的合格。 2.能通过测量后的数值评定零件的合格。 能通过测量后的数值评定零件的合格

一、面轮廓度公差的相关概念

1. 面轮廓度公差的定义

面轮廓度是限制实际曲面对理想曲面变动 量的一项指标,它是对曲面的形状精度要求。 量的一项指标,它是对曲面的形状精度要求。 面面线 要素)对理想轮廓面的允许变动。 要素)对理想轮廓面的允许变动。

(2)点击“ 圆弧选择图标, 点击“ ” 圆弧选择图标,在圆 弧线段的两端各点一下左键。 弧线段的两端各点一下左键。 (3)点击“ 点击“ 自动校准。 自动校准。 ” 轮廓形状图标,仪器 轮廓形状图标,

轮廓度误差检测及计算方法介绍

轮廓度误差检测及计算方法介绍安徽省产品质量监督检验研究院陈昌琼地址:安徽省合肥市包河区延安路号邮编:【摘要】所谓轮廓度是指被测实际轮廓相对于理想轮廓的变动情况。

这一概念用于描述曲面或曲线形状的准确度。

其中轮廓度包括面轮廓度与线轮廓度本文笔者根据多年的工作积累,对典型的轮廓度常用测量方法的进行剖析及其计算方法的介绍。

希望读者能从中得到启发,能运用到以后的工作中去。

【关键词】:轮廓度误差面轮廓度线轮廓度公差带引言任何零件的面都是由平面和曲面组成的。

曲面形状误差的检测和评定也是产品检验中一个非常重要的项本文主要针对轮廓度线轮廓度公差的定义是限制实际曲面对理想曲面变动量的一项指标,它是对曲面的形状精度要求。

面它是指被测实际轮廓相对于理想轮廓的变动情况。

一、轮廓度公差的测量方法及计算方法的介绍传统的面轮廓度测量误差的测量方法包括仿形装置测量、截面轮廓样板测量、光学跟踪轮廓测量仪测量。

这种测量方法要求做出理论轮廓样板后才能测量。

由于理论轮廓样板制作非常困难,因此该测量方法适合于一种零件大批量生产过程中的检验。

随着现在三坐标测量机的普遍运用,越来越多的企业多倾向于使用三坐标测量,测量精度高、效率快。

也是产品检验中一都是由平面和曲面组成的。

曲面形状误差的检测和评定也是产品检验中一个非常重要的项分为线轮廓度和面目。

在机械制造业中,用轮廓度指标评定其误差大小。

轮廓度分为线轮廓度和面轮廓度。

轮廓度公差的相线轮廓度是限制实轮廓度公差是实际利方文面轮廓度公差的本文由撰稿人拥有版权,未经授权不得转载、摘编或用其它式使用图。

公差是实际被廓度公差的定义面轮廓度公差的定义差是描海克斯康三坐标论坛轮廓度误差是描述曲面尺寸准确度的主要指标为轮廓度误差公差的相关概的知识及误差用三坐标检测方法等内容进行介绍。

轮廓度公差的相关概念度是限制实际曲线线轮廓度是限制实际曲线对理想曲线变动量的一项指标,它是对非圆曲线的形实际被测要 B B S .h e x a g o n m e t r o l o g y .c o m .c n 状精度要求。

面轮廓度误差的坐标测量方法和评定

面轮廓度误差的坐标测量方法和评定

刘奕德

【期刊名称】《机械工人:冷加工》

【年(卷),期】1994(000)008

【摘要】面轮廓度误差的测量方法有仿形法、截面轮廓样板法、光学跟踪法和坐标法。

前三种方法不仅需要制作精度较高的轮廓样板或多个测量截面的理想轮廓,而且样板轮廓的制造精度和测量截面理想轮廓的制作精度会影响测量精度。

其中截面轮廓样板法和光学跟踪法都是用测量线轮廓度误差来评定面轮廓度误差,

【总页数】3页(P15-17)

【作者】刘奕德

【作者单位】无

【正文语种】中文

【中图分类】TG84

【相关文献】

1.基于坐标法的复杂曲面轮廓度的误差评定 [J], 王林艳;王建华

2.一种自调整的空间面轮廓度误差的评定方法 [J], 王伯平;曾建潮

3.线轮廓度和面轮廓度的评定和判别 [J], 熊有伦

4.一种涡旋面轮廓度误差高精度评定算法的研究 [J], 刘国平;郭晓勐;王轮;胡珞华

5.自由曲线轮廓度误差评定中的坐标系自适应调整 [J], 张琳;郭俊杰;姜瑞;蔡海云因版权原因,仅展示原文概要,查看原文内容请购买。

轮廓仪 线轮廓度检测方法

2、画出R角旁直线

3、将直线Z轴旋转

4、选择工具栏中生成公称值选项

5、先选择上箭头图标后点击下箭头处按钮

6、设置基准(R:为基准R角 X/Z:为坐标零点 Start ang/Eed ang:为象限角度 CCW:逆时钟旋转)

7、创建标称数据 ---确定轮廓

8、进行条件设置

9、跳出对话框选择Contour(轮廓)选项

10、设置基准公差范围

11、击Calculate Nominal Data 计算标定数据选项

12、对该基准进行保存(快捷键:Ctrl+C)

13、输入文件名例如(123456789)

14、选择圆功能键画出整圆

15、选择原点设置功能键将坐标原点归到圆上

16、选择读取公称值功能键,系数文件处选择123456789文件进行更改, 检验公差方向选择法线方向

17、选择进行拟合功能键将实测值与基准值拟合

18、选择进行轮廓公差检验功能键,勾选误差平均值

19、得出线轮廓度,检验结束。

轮廓度的测量问题[5P][259KB]

![轮廓度的测量问题[5P][259KB]](https://img.taocdn.com/s3/m/65d9965c3c1ec5da50e270db.png)

有无高手可以解决以下轮廓度的测量问题。

1、GDT、GBT、MSI方法都是怎么个意思?2、实际中我测量一个轴头处圆锥面轮廓度,在轴上建立的坐标系测量结果和在圆锥上建立的坐标系结果相差很大,为什么啊。

而图纸上并没有标基准,是不是就能算作在圆锥上建立坐标得出的结果是正确的?图纸上标明要以轴线为基准呢?3、如果我在圆锥的不同高度处测得的截圆,和这个高度上截圆的理论值比较,是不是就是轮廓度呢?如果不是的话,这又是什么呢?期待ing…………就是右下角那个面轮廓度,如果没有基准呢?还有中间那个尺寸,怎么测好呢?多谢!首先你要理解图意。

在本图上有如下几个要素需要给予考虑:1.直径80的方框尺寸。

2.角度5.72481度的方框尺寸。

3.基准A-B4.轮廓度要求:0.04mm根据上述要素,我们来确定理论轮廓度公差带的位置。

它是一个以垂直于轴线A-B,并且以轴线A-B为圆心,直径为80mm的圆,已此圆的上下顶点做与轴线A-B成5.72481度的向轴线靠拢的两条理论轮廓线,以直径为0.04mm,圆心在理论轴线上滑动相成的以理论轴线为中心的上下平行面的区域,就是实际轮廓面的合格区域。

实际轮廓面在此区域内,零件轮廓度合格否则零件的轮廓度不合格。

所以在此要求下,使用轮廓度仪测量是不合适的。

使用三坐标测量如果基准建立不对,数据处理有误,或者没有采集到最合适的测量点,结果也有很大的差异最佳测量的办法是以上述的要求制作一个测量模板,使用投影仪进行全方位的测量。

得出的结果最好看此图纸的轮廓度,是位置形状兼而有之.形状控制点在角度,位置控制点是与基准A,B的同轴度.六西格玛品质论坛/,本贴地址:/viewthread.php?tid=108707要一样。

要素——构成零件几何特征的点、线、面。

要素可从不同的角度分类:(1)按存在的状态可分为理想要素和实际要素理想要素——具有几何意义的要素,设计者在图样上给出的均为理想要素,它没有形位误差。

16 公差配合与检测技术 工单:线轮廓度误差测量实训

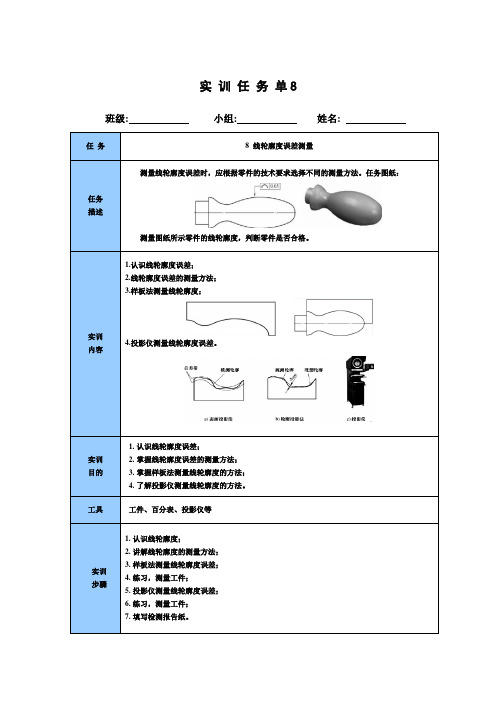

实训任务单8

班级:小组:姓名:

任务8 线轮廓度误差测量

任务

描述

测量线轮廓度误差时,应根据零件的技术要求选择不同的测量方法。

任务图纸:

测量图纸所示零件的线轮廓度,判断零件是否合格。

实训内容1.认识线轮廓度误差;

2.线轮廓度误差的测量方法;

3.样板法测量线轮廓度;

4.投影仪测量线轮廓度误差。

实训目的1.认识线轮廓度误差;

2.掌握线轮廓度误差的测量方法;

3.掌握样板法测量线轮廓度的方法;

4.了解投影仪测量线轮廓度的方法。

工具工件、百分表、投影仪等

实训步骤1.认识线轮廓度;

2.讲解线轮廓度的测量方法;

3.样板法测量线轮廓度误差;

4.练习,测量工件;

5.投影仪测量线轮廓度误差;

6.练习,测量工件;

7.填写检测报告纸。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、线轮廓度公差的相关概念

1. 线轮廓度公差的定义

线轮廓度是限制实际曲线对理想曲线变动 量的一项指标,它是对非圆曲线的形状精度 要求。

线轮廓度公差是实际被测要素(轮廓线要 素)对理想轮廓线的允许变动。

2. 线轮廓度公差标注及公差带形状

二、用轮廓样板检测线轮廓度误差

1.测量原理

轮廓样板来模拟理想轮廓曲线,与实 际轮廓进行比较的测量。

2.测量特点

测量条件要求不高,容易实现,适用面 广,可测量一般的中、低精度的零件。

操

一、被测零件

作

训Байду номын сангаас

练

二、测量器具

曲线样板

操

三、测量步骤

作

训

练

1.无基准的线轮廓误差检测-透光法

注意:

尽量采用自然光或光线柔和的日光灯光源以 保证光隙的清晰度。

测量的准确度与接触面的粗糙度密切相关, 应尽量选择表面粗糙度较小的表面进行测量 。 由于是凭视觉观察,在经验不足的情况下, 可通过与标准光隙比较估读误差值的大小。

3.执行5S现场管理条例

回顾与总结

你学会了吗?

1.会识读线轮廓度公差带的含义。 2.知道线轮廓度误差的测量评定方法。 3.会用轮廓样板测量线轮廓度误差。

全国中等职业技术学校机电类通用教材

项目三

零件轮廓公差测量

任务一 任务二

用轮廓样板测量线轮廓度 用轮廓仪测量面轮廓度误差

任务一

知 识 目 标 技 能 目 标

用轮廓样板测量线轮 廓度误差

1. 熟悉线轮廓度公差的标注方法及相关概念。 2. 掌握线轮廓度误差的测量评定方法。

1. 能正确使用轮廓样板测量线轮廓度误差。 2. 能对测量后的数值进行数据处理及评定零件 的合格性。

2.有基准的线轮廓检测-仿形法

(1)固定被测零件和轮廓样板,必须保证基准 定位可靠。 (2)安装仿形测量系统,选择百分表测头应与 仿形测头一致。 (3)百分表调零。 (4)仿形测头在轮廓样板上横向移动,仿形测 量装置带动百分表测头在被测零件轮廓上移 。 (5)读取轮廓表面各测量点的百分表示数,取 其中最大示数的两倍作为该零件的线轮廓度 误差。