QC_T_625-1999汽车用涂镀层和化学处理层

汽车灯具、塑件外协零部件的技术要求

汽车灯具、塑件外协零部件技术要求江苏卡威汽配有限公司发布前言本标准规定了江苏卡威汽配有限公司汽车灯具、塑件外协零部件技术要求、外观评价的方法和标准,适用于江苏卡威汽配有限公司汽车灯具、塑件外协零部件系列产品的评价、验收与检测。

本标准由目的范围,评价定义,评价标准、验收与检测等部分组成。

同时在格式和内容的编排上符合GB/T1.1-2000、GB/T1.2-2002的规定。

本标准由江苏卡威汽配有限公司技术二部提出。

本标准由江苏卡威汽配有限公司技术二部归口。

本标准起草单位:江苏卡威汽配有限公司技术二部。

本标准主要起草人:熊有力汽车灯具、塑件外协零部件技术要求1目的为规范本公司汽车灯具、塑件外协零部件进货和出货的技术要求及外观评价的方法和标准,使公司的产品满足顾客的要求,特制订本标准。

2 适用范围本标准适用于汽车灯具、塑件外协零部件主要性能和有关外观的检测和评估,是设计研发工程师,采购和质保相关工程师检验的依据,它除了对外置零件进行评估外,同时也对通过光能穿透的镜片如玻璃配光镜,塑料配光镜看的见的零件进行评估。

在这个标准中,明确叙述了最重要的评估区域,评估标准,评估方法以及单位表面所允许的缺陷大小和缺陷数量,这些原则为明确有关照明产品汽车制造商和供应商之间的外观质量的标准奠定了基础。

该标准在检验中,以及在与供应商确定质量要求时,可作为一个统一的评估基础。

在特殊情况下,如双方均同意,外观(不包括性能)可以允许与这些原则有所偏差,以外观封样的形式来做为设计和检验的标准。

3 引用文件:下列文件的条款通过本标准的引用可成为本标准的部分条款。

当下列文件作相应的修订时, 本标准只引用最新版本。

GB∕T191-2000 包装储运图示标志;GB∕T10125-1997 人造气氛腐蚀试验、盐雾试验;GB∕T10485-1989 汽车及挂车外部照明和信号装置基本环境试验;GB/T18648-2002 锌、铬镀层技术条件;GB/T12610-1990 塑料上电镀层热循环试验;QC/T484-99 汽车油漆涂层;QC/T625-99 汽车用涂镀层和化学处理层;4 外观评价定义,评价标准、验收与检测要求4.1 观察位置4.1.1灯具、塑件与车体组装好的状态下在组装好的状态下,产品不是所有表面都同样可见。

汽车标准-QCT484-1999汽车油漆涂层

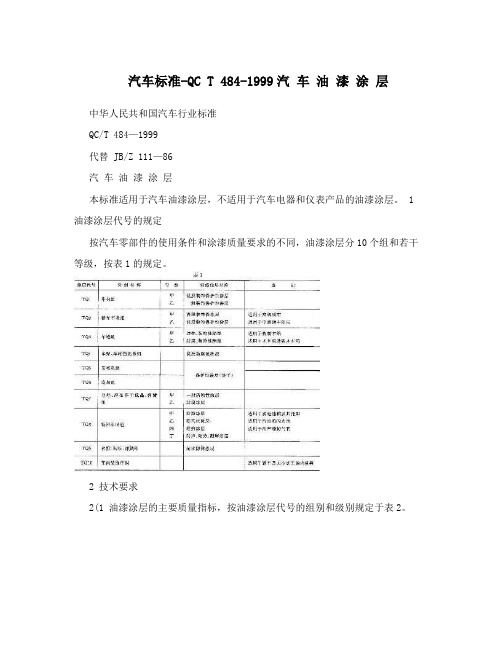

汽车标准-QC T 484-1999汽车油漆涂层中华人民共和国汽车行业标准QC/T 484—1999代替 JB/Z 111—86汽车油漆涂层本标准适用于汽车油漆涂层,不适用于汽车电器和仪表产品的油漆涂层。

1 油漆涂层代号的规定按汽车零部件的使用条件和涂漆质量要求的不同,油漆涂层分10个组和若干等级,按表1的规定。

2 技术要求2(1 油漆涂层的主要质量指标,按油漆涂层代号的组别和级别规定于表2。

(如有其他特殊要求,应在产品图纸或技术文件中注明)。

2(2 整车的漆膜应完整,不允许有露底(包括焊缝、封闭内腔)和碰伤的表面。

在总装的过程中,应加强对车身及覆盖件的油漆涂层的保护。

在总装后车架、底盘件等应补漆。

2(3 汽车零部件油漆涂层的颜色,本标准不作统—规定。

由各企业根据零部件的用途和用户的要求确定。

3 标注根据汽车各零部件的使用条件、涂层质量要求,选择油漆涂层的代号和等级。

例如:高级轿车车身装饰性涂层,在产品图纸上的标注如下:漆以TQ2甲QC,T 484—1999。

4 检验4(1 油漆涂层质量指标的检验方法,按下述规定:4(1(1 涂膜外观:与标准板目测比较。

4(1(2 漆膜光泽:按GB/T 1743—1979《漆膜光泽度测定法》测定。

4(1(3 漆膜厚度:按GB,T 1764—1979《漆膜厚度测定法》测定。

4(1(4 冲击强度:按GB,T 1732—1979《漆膜耐冲击测定法》测定。

4(1(5 弹性:按GB,T 1731—1979《漆膜柔韧性测定法》测定。

4(1(6 硬度:按GB/T 1730—1979《漆膜硬度测定法(摆杆法)》测定。

4(1(7 附着力:按GB/T 1720—1979《漆膜附着力测定法》测定。

4(1(8 耐碱性:采用以下两种检验方法测定:a)把涂漆的样板,浸入80?2?2,的NaCO水溶液中,经10min后,检查漆膜被溶解的23状况;b)把涂漆的样板,浸在55?l?含0.1NaOH水溶液中,经4h后,检查漆膜变化情况。

QCT汽车电气设备基本技术条件精编版

Q C T汽车电气设备基本技术条件公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]QC/T 413-2002(2002-12-31发布,2003-03-01实施)前言QC/T 413-1999《汽车电气设备基本技术条件》在标准号转化前是专业标准ZB T35001-1987。

因此本次标准修订实际上是在15年后对该标准的重大修改。

以日本、德国及法国等国的相关标准为主要参考对象对标准进行了修改。

本标准代替QC/T 413-1999《汽车电气设备基本技术条件》本标准与QC/T 413-1999相比主要变化如下:——取消适用于湿热型产品的规定,相应取消1999年版的及;——取消长霉试验(1999年版的);——取消电机换向器上的火花等级(1999年版的,);——取消互换性检验(1999年版的,);——对产品的温度范围做了调整和修改,规定了上、下限工作温度和贮存温度的范围(1999年版的;本版的3.1.3);——修改了标称电压的规定,取消了6V电系,增加了工作电压范围的规定(1999年版的;本版的);——在对产品的基本性能参数的规定中,增加了对低压电线束和机械紧固件的技术要求(1999年版的;本版的);——对短时定额工作时限的推荐档次做了修改,取消 min,增加5 s,15 s (1999年版的;本版的);——对产品有关部位的温升限值做了部分修改(1999年版的,;本版的,);——增加了噪声试验方法的规定(见)——对超速性能的规定做了补充修改(1999年版的;本版的,);——对产品的防护性能规定做了部分修改(1999年版的,;本版的,);——增加了产品耐异常电源电压性能(见,);——对产品绝缘耐压性能规定中的编排和措辞进行部分变动(1999年版的,;本版的,);——对产品的防干扰性能规定做了较大修改,改为产品的电磁兼容性(1999年版的;本版的,):——对低温试验的温度和时间规定做了修改(1999年版的;本版的,);——对高温试验的温度和时间规定做了修改(1999年版的;本版的,);——对温度变化试验做了部分修改,选用方法Na进行试验(1999年版的;本版的,);——取消交变湿热试验(1999年版的,);——增加了产品耐温度、湿度循环变化性能(见)及温度/湿度组合循环试验(见);——对振动试验做了较大修改,取消定频振动,增加了扫频振动的严酷度(1999年版的,;本版的,);——增加了盐雾试验的严酷度(1999年版的,;本版的);——增加了产品耐工业溶剂性能(见);——对产品表面防护性能的内容和编排做了部分修改(1999年版的,,,;;本版的,);——产品的贮存期由1年改为2年(1999年版的;本版的);——对产品通用试验条件的内容和编排做了修改(1999年版的;本版的);——增加了性能参数检测的规定(本版的);——提高了产品合格质量水平的规定(1999年版的;本版的;——做型式试验的样品数量由3组9台改为4组12台,并对试验分组和项目顺序进行了修改(1999年版的;本版的);——对产品的标志(产品标志和包装标志)应包括的内容按GB/T 和国家有关规定进行了补充和修改(1999年版的、;本版的);——明确规定产品的贮存和保管应符合QC/T 238《汽车零部件的贮存和保管》的有关规定(1999年版的;本版的);对标准中有关内容的说明:连续定额是制造厂对产品所规定的可以作长期运行的负载和条件,短时定额是制造厂对产品所规定的可以作短时运行的负载、时间和条件。

旅居车企业标准文本(二类底盘改装)

旅居车企业标准文本(二类底盘改装)1 范围本标准规定了旅居车的产品型号及技术参数、技术要求、试验方法、检验规则、标志、运输、贮存、使用说明书。

本标准适用于本公司用定型底盘改装而成的旅居车(以下简称旅居车)。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 1495 汽车加速行驶车外噪声限值及测量方法GB 1589 道路车辆外廓尺寸、轴荷及质量限值GB/T 2820.3-2009 往复式内燃机驱动的交流发电机组第3部分:发电机组用交流发电机GB 3847 车用压燃式发动机和压燃式发动机汽车排气烟度排放限值及测量方法GB 4785 汽车及挂车外部照明和信号装置的安装规定GB/T 4970 汽车平顺性随机输入行驶试验方法GB 5226.1 机械电气安全第1部分:通用技术条件机械电气设备GB 8410 汽车内饰材料的燃烧特性GB 7258 机动车运行安全技术条件GB/T 9417-1988 汽车产品编号规则GB/T 9969-2008 工业产品使用说明书总则GB 11567 汽车及挂车侧面和后下部防护要求GB 12676 汽车制动系统结构、性能和试验方法GB 13094 客车结构安全技术GB/T 13095-2008 整体浴室GB/T 13594 机动车和挂车防抱制动性能和试验方法GB 15084 机动车辆后视镜的性能和安装要求GB 15741 汽车和挂车号牌板(架)及其位置GB 17259 机动车用液化石油气钢瓶GB/T 17350-2009 专用汽车和专用挂车术语、代号和编制方法GB 17691 车用压燃式、气体燃料点燃式发动机与汽车排气污染物排放限值及测试方式(中国Ⅲ、Ⅳ、Ⅴ阶段)GB/T 18411-2001 道路车辆产品标牌GB/T 18883-2002 室内空气质量标GB/T 20734 液化天然气专用装置安装要求GB20891 非道路移动机械用柴油机排气污染物排放限值及测量方法GB 34659 汽车和挂车防飞溅系统性能要求和测量方法JB/T 5943-1991 工程机械焊接件通用技术条件JB/T 10303 工频柴油发电机组技术条件QC/T 252-1998 专用汽车定型试验规程QC/T 484-1999 汽车油漆涂层QC/T 625-1999 汽车用涂镀层和化学处理层QC/T 776-2017 旅居车3 产品型式型号及技术参数3.1 产品分类3.1.1 型式后轮驱动平头驾驶室,带侧门密闭车厢。

自卸车标准

自卸车1 范围1.1 本标准规定了用定型汽车底盘改装的自卸车和自卸半挂车的技术要求、试验方法、检验规则、标志、随车文件、使用说明书、运输和贮存。

1.2 本标准适用于本公司用定型汽车底盘改装的自卸汽车和本公司生产的自卸半挂车(包括后卸自卸车、侧卸自卸车和侧卸半挂车)。

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文,所有标准都会被修定,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 1589-2004 道路车辆外廓尺寸、轴荷及质量限值GB 3766-2001 液压系统通用技术条件GB 4785-1998 汽车及挂车外部照明和信号装置的安装GB 5920-1999 汽车及挂车前位灯、后位灯、示廓灯和制动灯配光性能GB 7258-2004 机动车运行安全技术条件GB 9969.1-1998 工业产品使用说明书总则GB 11554-1998 汽车与挂车之后雾灯配光性能GB 11564-1998 机动车回复反射器GB 11567.1-2001 汽车和挂车侧面防护要求GB 11567.2-2001 汽车和挂车后下部防护要求GB/T 12674-1990 整车质量(重量)参数测定方法GB 15741-1995 汽车和挂车号牌板(架)及其位置GB 17509-1998 汽车和挂车转向信号灯配光性能GB 18099-2000 汽车及挂车侧标志灯配光性能JB/T 5943-1991 工程机械焊接件通用技术条件GB 4019-1985 汽车驻车制动性能要求QC/T 222-1997 自卸汽车通用技术条件QC/T 223-1997 自卸汽车性能试验方法QC/T 252-1998 专用汽车定型试验规程QC/T 319-1999 自卸汽车取力器技术条件QC/T 460-1999 自卸汽车液压缸技术条件QC/T 461-1999 自卸汽车换向阀技术条件QC/T 559-1999 货车、客车行车制动性能要求QC/T 569-1999 汽车驻车制动试验方法QC/T 625-1999 汽车用涂镀层和化学处理层。

中华人民共和国汽车行业标准汽车油漆涂层QC-T484-1999

中华人民共和国汽车行业标准汽车油漆涂层QC-T484-1999中华人民共和国汽车行业标准QC/T 484-1999,代替JB/Z 111-66,适用于汽车油漆涂层,不适用于汽车电器和仪表产品的油漆涂层。

1.油漆涂层代号的规定根据汽车零部件的使用条件和涂漆质量要求的不同,油漆涂层分为10个组和若干等级,详见表1.表1:涂层代号2.技术要求油漆涂层的主要质量指标,根据油漆涂层代号的组别和级别规定于表2中。

表2:涂层等代号级涂层特性:属于优质、装饰保护性涂层,具有优良的耐候性、耐水性、装饰性和机械强度,适用于湿热带气候地区。

涂层的主要质量指标包括漆膜外观、光泽、涂层厚度和机械强度等。

用途举例:1.车身底板外表面和翼子板内表面,涂底漆后应涂防声、耐磨、绝热涂料(见TQ8丁),焊缝连接处应涂密封胶。

2.铝制品件,采用锌黄纯酚醛或环氧底漆。

3.车身内表面被覆盖的部分可以不喷面漆。

4.为提高车身的耐腐蚀性,对涂过漆的车身内腔及未涂上漆的结构内腔应进行喷涂防锈蜡处理。

以上技术要求适用于载货汽车驾驶室及覆盖件、大客车车厢、越野车、吉普车车身,以及上述总成使用的零件。

车车身涂装1.外观要求:涂层应平整光滑,无颗粒,光泽如镜,光亮度不低于90.2.涂层厚度:底漆层不少于20μm,中间涂层应在40~50μm之间(不包括腻子层),面漆层在60~80μm之间。

3.机械强度(不包括腻子层):冲击强度不低于20kg·cm,弹性不超过10mm,硬度不低于0.6,附着力为1级。

4.耐候性:在广州海南岛地区曝晒两年或使用四年后,涂层仍应完整,不起泡、不粉化、不生锈、不开裂,允许失光率不超过30%和明显变色。

5.腐蚀性:①按照4.1.11 a)法盐雾试验700h合格。

②在长江以南地区使用五年(20万公里)不应产生穿孔腐蚀或因锈蚀产生结构损坏。

6.耐水性:在50℃的水中浸泡20个循环,允许变粗,但不应起泡。

7.耐碱性:按照4.1.8 b)法4h不发生糊化,允许轻微变色。

自卸车标准

自卸车1 范围1.1 本标准规定了用定型汽车底盘改装的自卸车和自卸半挂车的技术要求、试验方法、检验规则、标志、随车文件、使用说明书、运输和贮存。

1.2 本标准适用于本公司用定型汽车底盘改装的自卸汽车和本公司生产的自卸半挂车(包括后卸自卸车、侧卸自卸车和侧卸半挂车)。

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文,所有标准都会被修定,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 1589-2004 道路车辆外廓尺寸、轴荷及质量限值GB 3766-2001 液压系统通用技术条件GB 4785-1998 汽车及挂车外部照明和信号装置的安装GB 5920-1999 汽车及挂车前位灯、后位灯、示廓灯和制动灯配光性能GB 7258-2004 机动车运行安全技术条件GB 9969.1-1998 工业产品使用说明书总则GB 11554-1998 汽车与挂车之后雾灯配光性能GB 11564-1998 机动车回复反射器GB 11567.1-2001 汽车和挂车侧面防护要求GB 11567.2-2001 汽车和挂车后下部防护要求GB/T 12674-1990 整车质量(重量)参数测定方法GB 15741-1995 汽车和挂车号牌板(架)及其位置GB 17509-1998 汽车和挂车转向信号灯配光性能GB 18099-2000 汽车及挂车侧标志灯配光性能JB/T 5943-1991 工程机械焊接件通用技术条件GB 4019-1985 汽车驻车制动性能要求QC/T 222-1997 自卸汽车通用技术条件QC/T 223-1997 自卸汽车性能试验方法QC/T 252-1998 专用汽车定型试验规程QC/T 319-1999 自卸汽车取力器技术条件QC/T 460-1999 自卸汽车液压缸技术条件QC/T 461-1999 自卸汽车换向阀技术条件QC/T 559-1999 货车、客车行车制动性能要求QC/T 569-1999 汽车驻车制动试验方法QC/T 625-1999 汽车用涂镀层和化学处理层。

韩国现代汽车电镀标准

车锁零部件镀层标准2007-09-05发布2007-09-06实施韩国现代机电有限公司1. 目的及使用范围颁布本标准是为了统一公司内部镀层标准规范,形成技术指导性文件。

本标准只适用于有防腐、装饰保护要求的车锁零部件,并对其表面镀层要求作出了规定。

2. 参考标准中国汽车行业标准QC/T 625-1999《汽车用涂镀层和化学处理层》中国国家标准 GB/T 10125-1997《人造气氛腐蚀试验——盐雾试验》上汽双龙标准 SES F 204-01 (V4) 《汽车部品用镀锌》日本三菱工业镀锌标准日本三菱工业镀铬标准3. 表面镀层方法及种类3.1方法(见表1)表13.2种类1. 镀锌+钝化(铁基材,锌合金基材)2. 防护装饰性镀铬4. 镀锌+钝化4.1镀锌主要适用于锌合金和铁基材料,镀锌的目的在于强化钝化层的附着力,镀锌表示方法见表2注:a.镀锌层不能太薄,否则耐腐蚀能力就会下降。

b.电镀锌后,对于弹簧件、高强度零件应进行消除氢脆危险性的处理。

c.对有消氢脆处理要求的零部件,必须在图纸上注明“消氢脆处理”字样。

4.2.使用条件界定,见表3表34.3钝化4.3.1电镀锌后,通常用铬酸盐进行钝化处理,形成铬酸盐转化膜。

铬酸盐转化膜的分类、典型外观、耐蚀性要求、使用条件见表4表4注a.NSS试验方法参照标准:GB/T 10125-1997,出现白色腐蚀产物的时间不能低于表4所规定的时间。

b.对锌合金的镀锌钝化,在规定的试验时间内,被测产品表面应无白锈产生,否则视为不良;对于铁基材的镀锌钝化,在规定的试验时间内,产品表面应无白锈和红锈产生,否则视为不良。

c.钝化处理过程中,不得使用Cr6+.d.对于锌合金零部件,也可以直接采取钝化处理,一般是黑色钝化。

4.3.2 若直接在锌合金上钝化处理,其铬酸盐转化膜的分类、典型外观、耐蚀性要求、使用条件见表5表54.3表示方法在所有技术文件中,对零部件的镀锌钝化处理的表示方法均采用表 6 中的标识方法。

车辆和农业装备零部件电镀锌层技术条件

车辆和农业装备零部件电镀锌层技术条件零部件电镀锌层技术条件技术标准公布发放专用章分发有效分发日期:2000年12月20日前言 (Ⅲ)1范畴 (1)2引用标准 (1)3定义 (1)4电镀前零部件质量的规定 (2)5镀锌层 (2)6对镀层的要求 (6)7自制螺纹紧固件镀层厚度的规定 (7)8提高抗腐蚀性的工艺措施 (9)9镀层性能试验方法 (10)10检验规那么…………………………………………………………………………………………………1 2 附录A〔标准的附录〕常用基体材料和镀覆方法符号 (13)本标准是依照有关国家标准、行业标准及福田公司的实际情形制定的。

为保证电镀锌零部件的质量,明确了镀层的性能要求、进货检验规那么等内容。

同时兼顾产品定位的不同,对用于不同类别的产品提出了不同的要求。

本标准自2001年1月1日开始实施。

本标准的附录A是标准的附录。

本标准由北汽福田车辆股份技术标准化委员会提出。

本标准由北汽福田车辆股份技术标准化委员会秘书处归口。

本标准起草单位:北汽福田车辆股份技术研究院产品治理部标准法规科。

本标准要紧起草人:靳宝生、袁军成、石同军、刘乃胜。

本标准于2000年12月首次公布。

本标准由汽福田车辆股份技术研究院产品治理部标准法规科负责说明。

1 范畴本标准规定了车辆和农业装备产品零部件电镀锌层的镀层要求及表示方法、自制螺纹紧固件镀层的规定、提高抗腐性能的工艺措施、必须满足的质量指标、镀锌层性能检验方法及检验规那么。

本标准适用于本公司车辆和农业装备产品零部件电镀锌层的设计及质量检测。

本公司生产的车辆和农业装备产品包括:汽车、农用运输车、摩托车、发动机、拖拉机变型运输机、农林拖拉机和收成机械等产品。

2 引用标准以下标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用以下标准最新版本的可能性。

GB/T 4955—1997 金属覆盖层覆盖层厚度测量阳极溶解库仑法GB/T 4956—1985 磁性金属基体上非磁性覆盖层厚度测量磁性方法GB/T 4957—1985 非磁性金属基体上非导电覆盖层厚度测量涡流方法GB/T 5267—1985 螺纹紧固件的电镀层GB/T 6462—1986 金属和氧化物覆盖层横断面厚度显微镜测量方法GB/T 9799—1997 金属覆盖层钢铁上的锌电镀层GB/T 9800—1988 电镀锌和电镀镉层的铬酸盐转化膜GB/T 10111—1988 利用随机数骰子进行随机抽样的方法GB/T 10125—1997 人造气氛腐蚀试验盐雾试验GB/T 12610—1990 塑料上电镀层热循环试验GB/T 13912—1992 金属覆盖层钢铁产品的热镀锌层技术要求QC/T 625—1999 汽车用涂镀层和化学处理层3 定义3.1要紧表面:工件上某些已电镀或待镀表面,该表面的镀层对工件的外观和使用性能是重要的。

盐雾试验验收标准

盐雾试验方法和判定标准目录索引1.总则 22.引用标准23.试验设备24.试验条件35.试件的放置 46.试件的初始检测47.试件的预处理58.试验程序59.试验完成后的试样处理510.最终检测511.试验结果的判定612.试验报告713.图片对照参考 81.总则目的为规范金属结构件的中性盐雾试验(NSS)的方法和判定标准而制定本规范。

适用该规范适用本公司所有金属结构件和紧固件的试验方法和判定标准。

职责IQC负责提出测试申请和提供测试样品;试验员负责根据样品材质和表面处理方式制定测试方案,并负责实施。

试验员负责测试报告的编制和测试结果的判定。

品质工程师负责报告的审核和最终判定。

2.引用标准GB/T10125-1997 人造气氛腐蚀试验,盐雾试验;QC/T625-1999 汽车用涂镀层和化学处理层;GB/ 紧固件电镀层;Corrosion of metals and alloys——accelerated testing involving cyclic exposure to salt mist,” dry” and “wet”condition;3.试验设备本试验所需设备为喷雾嘴、盐水桶、试验片支援架、喷雾液收集容器、试验室(1)、盐水补给桶、压力桶、压缩空气之供给设备与排气设备等所构成 ,并依照如下条件试验。

注(1):试验室大小, 须在0.48m3以上。

盐水喷雾试验机与其所需的管路应采用纯性材料, 不能对喷雾腐蚀试验有影响或本身被腐蚀者;喷雾嘴不可直接将试验液喷向试样, 喷雾室顶部聚集的溶液不得滴落在试样上;试样滴落的试验液体不可流回盐水桶而再用于试验;压缩空气不能含有油脂及灰尘;空气压力须保持在cm2 因为压缩空气于膨胀时, 有吸热现象, 所以须事先有预热(2)如下附表,以获取均一温度的喷雾。

压缩空气(Kpa)8498111126压力(Kgf/cm2)所需预热温度(℃)46474849喷雾液量以整个小时计算, 在采集容器上, 应每小时平均可收集~盐水溶液。

QC-T 484-1999 汽车油漆涂层

QC-T 484-1999 汽车油漆涂层QCT 484-1999 汽车油漆涂层汽车作为现代社会重要的交通工具,其外观的美观和耐久性在很大程度上取决于油漆涂层的质量。

QCT 484-1999 标准为汽车油漆涂层设定了一系列规范和要求,对于保障汽车的外观质量和防护性能具有重要意义。

汽车油漆涂层的作用不仅仅是为了美观,更重要的是为车身提供防护,抵御外界环境的侵蚀,如紫外线、酸雨、盐分、灰尘等。

一个优质的油漆涂层可以延长汽车的使用寿命,减少车身的腐蚀和损坏。

根据 QCT 484-1999 标准,汽车油漆涂层通常分为底漆、中涂漆和面漆三个主要层次。

底漆是直接涂覆在车身金属表面的涂层,它的主要作用是提供良好的附着力,并防止金属生锈。

中涂漆则起到填充和平整的作用,为面漆提供一个光滑的基础。

面漆是最外层的涂层,它决定了汽车的颜色和光泽,同时也需要具备良好的耐候性和耐化学腐蚀性。

在 QCT 484-1999 中,对于油漆涂层的性能指标有明确的规定。

例如,涂层的硬度、附着力、耐冲击性、耐腐蚀性等都是重要的考量因素。

涂层的硬度要能够抵抗轻微的划伤和磨损,附着力要确保涂层不会轻易剥落,耐冲击性则保证在受到外力冲击时涂层不会开裂或脱落,而耐腐蚀性则要求涂层能够在恶劣的环境条件下保持良好的状态。

为了达到这些性能指标,汽车油漆涂层的施工工艺也有严格的要求。

在涂装前,车身表面必须进行彻底的清洁和预处理,去除油污、铁锈、氧化层等杂质。

涂装过程中,要控制好喷漆的压力、温度、湿度等环境条件,以及油漆的粘度、喷枪的移动速度等参数,以确保涂层的均匀性和质量。

此外,QCT 484-1999 还对油漆涂层的外观质量进行了规定。

涂层表面应平整光滑,色泽均匀,无流挂、针孔、气泡、缩孔等缺陷。

这些外观缺陷不仅影响美观,还可能影响涂层的性能和使用寿命。

在实际的汽车生产和维修中,严格遵循 QCT 484-1999 标准是非常重要的。

对于汽车制造商来说,只有生产出符合标准的油漆涂层,才能保证汽车的质量和品牌形象。

QC T 626-1999汽 车 玻 璃 升 降 器

QC T 626-1999汽车玻璃升降器前言中华人民共和国汽车行业标准QC/T626—1999代替QC/T 29026—91QC/T 29027—91汽车玻璃升降器本标准规定了汽车玻璃升降器的技术要求、试验方法和检验规则等。

本标准适用于齿轮臂式玻璃升降器,其它型式的玻璃升降器亦可参照使用。

2引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

在本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T2828—1987逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T625—1999汽车用涂镀层和化学处理层3定义本标准采纳下列定义。

3.1玻璃升降器(以下简称升降器)是指按一定的驱动方式将汽车车窗玻璃沿玻璃导向槽升起或下降,并能按要求停留在任意位置的装置。

3.2玻璃导向槽(以下简称导向槽)是指车窗玻璃上下运动时对玻璃起导向作用的构件。

3.3运动平行度是指车窗玻璃上平行于汽车座标系之基准平面的长度为100mm的线段,运动到某一位置时,线段二端点与运动前两对应端点之间的距离之差。

3.4有效行程是指在升降器的极限行程内,上下两端各减去20mm后的部分。

3.5模拟负荷是指模拟实车升降器运动时的玻璃重力及玻璃与导向槽间的摩擦阻力之和的负荷。

4技术要求4.1升降器应符合本标准的要求,并按经规定程序批准的产品图样及设计文件制造。

4.2差不多要求4.2.1升降器按图样规定安装后应运行平稳,无专门响声,无跳齿和卡滞等不良现象。

4.2.2升降器弹簧圈间、制动鼓内及各摩擦部分均应涂以润滑脂。

4.2.3升降器塑料零件不承诺显现裂纹和阻碍使用的变形。

4.3性能要求4.3.1手柄扭矩升降器最大静止手柄扭矩不应大于1.8N·m。

4.3.2玻璃下降量升降器上升到任意位置时,撤消手柄扭矩后,玻璃底边中点的下降量不应大于3mm。

4.3.3运动平行度升降器运动到任意位置时的运动平行度不应大于0.3mm/100mm(单臂式不应大于0.5mm/100mm)。

电镀锌工艺防锈的技术原理工艺方法及注意事项

16

二、镀锌的试验方法

• 1、镀锌件的质量检验: • ⑴外观检查 • ⑵厚度测量(库仑电解法测厚度) • ⑶螺纹件旋合性检查(镀后6h/6H通规格

查)

• ⑷盐雾试验 • 镀锌件一般用NSS试验,判定标准按

QC/T625

17

2、人造气氛腐蚀试验(NSS试验)要点:

• ⑴、盐水配制浓度NaCl 5±0.1%(质量) • ⑵、PH值6.5~7.2 • ⑶、盐雾箱温度35℃±2 ℃ • ⑷、喷雾气压0.07~0.17MPa • ⑸、80cm2的漏斗收集连续雾化16h的盐雾沉

• 硼酸过高:会结晶析出,影响镀层质量。 • 硼酸过低:镀层在高电流密度区易烧焦。

22

3、光亮剂

• 当镀液中不添加光亮剂,只能够得到灰白

色的、无光泽粗糙的镀层。

• 加入光亮剂后,镀液的分散能力和覆盖能

力提高,镀层光亮细致、整平性好。

• 光亮剂过高,镀层脆性大,钝化膜结合力

差,易脱落,降低镀层的耐蚀性。

• 电镀锌

• 从工艺分有:酸性镀锌、碱性镀锌

•

常用的酸性镀锌有:氯化物镀锌、锌酸盐镀锌,目前

以氯化物镀锌居多。

• 从工件装夹方法分有:挂镀、滚镀

• 后处理(驱氢、钝化、烘干等)

• 钝化种类:漂白、蓝白钝化、五彩钝化、黑色钝化、

绿色钝化(军绿、橄榄绿)

3

电镀锌的技术原理

一、电镀锌原理

电镀过程简单的说就是一个复杂的电化学反应过程。 电镀时直流电的正、负极接镀槽的阴、阳极上。锌板接阳极,锌在电流 作用下失去电子形成带正电的锌离子进入溶液,在阴极锌离子得到电子被还 成锌原子沉积到工件表面形成镀层。 实际上,在电镀过程中,并不是以所说的那么简单,因为电镀液中不只 是简单的电解液,而是含有络合物的电解液,在阴极还原并不只是简单的金 属离子的得电子还原,还有络离子的还原。

QC-T_625-1999_汽车用涂镀层和化学处理层

4 3 2

件

号

使用环境恶劣程度 特别恶劣环境

恶劣环境

示

例

汽车外部零件 , 如保险杠等 汽车外部零件 . 如装饰条等 汽车 内部零件 , 如靠枕支杆等

一般环境

4 2 铜+镍+铬和镍+铬电镀层的分级号见表 2 . , 表 2 铜+镍 +铬 和镍 +铬 电镀层 的分级号

温

度 , C

时

间 , h

无要求

1 0 20 9 - 2 1 0 20 9 - 2 1 0 20 9 - 2 8 1 8 2 4

1 0 R- -< l 0 4 < 5 8 0 1 < I 0 R- - 8 0

1 0 R- 7 < 5 注

1 对 于 R -<1 0的材料 . , 0 5 电镀后一般 不需要进行消除氢 脆的热处理 如有 特殊要求 , 推荐采 用如下的热处 理条件 : 温度 10 .2 C 时 间 5 9^20 h , 2 螺纹紧 固件 的镀 后消除氢脆热处理条件按 GBT 6 规定 / 5 7 2

转化膜 的种类 N S试验时间, S h

Bc 白 ) 漂 Cc 虹 ) 彩 n( 色 ) 深 2 4

7 2

不出现白锈 不出现白锈

不 出 现 白锈 不 出 现 白锈

按 GB T 0 / 9 0 8 按 GB T 0 / 9 0 8 按 GB T 0 / 9 0 8 按 GB T 0 / 9 0 8

90 6

G / 192 9 1-19 金属覆盖层 钢铁制品的 BT 3 2 热镀锌层 技术要求

G / 1 1 -19 59 95 钢铁 的化 学氧化膜 B T 5 S/ 110 96 1-19 金属覆 盖层 工程用银和银合金电镀层 JT 1 国家机械 工业局 19-10 批 准 991-5

汽车用涂镀层和化学处理层

基体材料 钢铁 锌合金

铜及铜合金 铝及铝合金

塑料

使用条件号

4 3 2 4 3 3 2 4 3 4 3

耐铜加速醋酸盐雾腐蚀性能

CASS 试验时间,h

保护等级,级

48

≥9

32

≥9

16

≥9

32

≥9

16

≥9

16

≥9

-

-

32

≥9

16

≥9

32

≥9

16

≥9

4.4 铜+镍+铬和镍+铬电镀层的性能检验

铜+镍+铬和镍+铬电镀层的厚度、耐盐雾腐蚀性能应进行检验,塑料上的电镀层还要进行热循环试 验。检验方法按GB/T 5270、GB/T 9797、GB/T 12600规定。如有必要,供需双方可协议商定对其他性能 进行检验。

GB/T 3138 金属镀覆和化学处理与有关过程术语 GB/T 4340.1 金属维氏硬度试验 第1部分:试验方法 GB/T 4955 金属覆盖层 覆盖层厚度测量 阳极溶解库仑法 GB/T 4956 磁性基体上非磁性覆盖层 覆盖层厚度测量 磁性法 GB/T 4957 非磁性基体金属上非导电覆盖层 覆盖层厚度测量 涡流法 GB/T 5270 金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述 GB/T 6461 金属基体上金属和其他无机覆盖层 经腐蚀试验后的式样和试件的评级 GB/T 8013.1 铝及铝合金阳极氧化膜与有机聚合膜 第1部分:阳极氧化膜 GB/T 8014.2 铝及铝合金阳极氧化 氧化膜厚度的测量方法 第2部分:质量损失法 GB/T 9797 金属覆盖层 镍+铬和铜+镍+铬电镀层 GB/T 9798 金属覆盖层 镍电沉积层 GB/T 9799 金属覆盖层 钢铁上的锌电镀层 GB/T 9800 电镀锌和电镀镉层的铬酸盐转化膜 GB/T 10125 人造气氛腐蚀试验 盐雾试验 GB/T 11376 金属的磷酸盐转化膜 GB/T 11379 金属覆盖层 工程用铬电镀层 GB/T 12333 金属覆盖层 工程用铜电镀层 GB/T 12599 金属覆盖层 锡电镀层 技术规范和试验方法 GB/T 12600 金属覆盖层 塑料上镍+铬电镀层 GB/T 12967.3 铝及铝合金阳极氧化膜检测方法 第3部分:铜加速乙酸盐雾试验(CASS试验) GB/T 13912 金属覆盖层 钢铁制件热浸镀锌层技术要求及试验方法 GB/T 15519 化学转化膜 钢铁黑色转化膜 规范和试验方法 GB/T 23943 无机化工产品中六价铬含量测定的通用方法 二苯碳酰二肼分光光度法 QC/T 721 汽车用非电解锌片涂层 SJ/T 11110 金属覆盖层 工程用银和银合金电镀层 SJ/T 11111 金属覆盖层 银和银合金电镀层试验方法 第1部分:镀层厚度的测定 SJ/T 11112 金属覆盖层 银和银合金电镀层试验方法 第2部分:结合强度的试验

镀铬试验要求

镀铬试验要求镍-铬和铜-镍-铬装饰电镀层1 范围本标准规定了汽车零件(钢铁基体或塑料基体)上镍-铬和铜-镍-铬装饰电镀层的要求。

规定了汽车上使用的镍-铬和铜-镍-铬装饰电镀层的厚度、外观、结合强度、防腐性能等的检测及评定方法。

本标准适用于汽车内外饰件表面的装饰性镍-铬和铜-镍-铬电镀层。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

GB 4955-97 金属覆盖层厚度测定阳极溶解库仑方法GB 5270-85 金属基体上金属覆盖层(电沉积层和化学沉积层)附着强度试验方法GB 6460-86 金属覆盖层铜加速醋酸盐雾试验(CASS试验)GB 6461-86 金属覆盖层对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级GB 6462-86 金属和氧化物覆盖层横截面厚度显微镜测量方法GB 12600-90 塑料上铜+镍+铬电镀层GB/T 9797-97 金属覆盖层镍+铬和铜+镍+铬电沉积层GB/T 12610-90 塑料上电镀层热循环试验GB/T 12611-90 金属零(部)件镀覆前质量控制技术要求GB/T 13911-92 金属镀覆和化学处理表示方法QC/T 625-99 汽车用涂镀层和化学处理层DIN 50017 Condensation water test atmospheres3 术语3.1主要表面汽车用装饰性镍-铬和铜-镍-铬电镀层(以下简称装饰性电镀层)镀覆前后的规定表面,此表面对镀件的外观和(或)使用性极为重要。

3.2最小厚度在镀件的主要表面上所测得的局部厚度的最小值。

4 需提供给供方的信息4.1 本标准规定的相关技术参数等必要信息。

4.2 基体材料和表明镀层服役环境的使用条件号或所需特定镀层的分级号如果只提供基体材料号和使用条件号,而未提供镀层分级号,供方可以在满足产品要求的前题下确定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4

Fe/Ep·Ni 45d Cr 0.5

4

Fe/Ep·Ni 35d Cr 0.5mp(mc)

3

Fe/Ep·Ni 35d Cr 0.5

2Hale Waihona Puke Fe/Ep·Ni 20d Cr 0.5

4

Zn/Ep·Cu 20 Ni 30d Cr 0.5

锌合金

4

Zn/Ep·Cu 20 Ni 25d Cr 0.5mp(mc)

3

Zn/Ep·Cu 15 Ni 25d Cr 0.5

GB/T 13346—1992 金属覆盖层 钢铁上的镉电镀层 GB/T 13911—1992 金属镀覆和化学处理表示方法 GB/T 13912—1992 金属覆盖层 钢铁制品的热镀锌层技术要求 GB/T 15519—1995 钢铁的化学氧化膜 SJ/T 11110—1996 金属覆盖层 工程用银和银合金电镀层

4.4 铜+镍+铬和镍+铬电镀层的性能检验 铜+镍+铬和镍+铬电镀层的厚度、耐蚀性应进行检验,塑料件上的电镀层还要进行热循环

试验。如有必要,供需双方可协议商定对其它性能进行检验。检验方法按 GB/T 5267、GB/T 9797、 GB/T 12600 规定。

5 镀锌层

5.1 镀锌层的分级号见表 4。

必要,供需双方可协议商定对其它性能进行检验。

10 镍和铜+镍电镀层 10.1 镍和铜+镍电镀层的分级号及适用条件见表 11

表 11 镍电镀层的分级号及适用条件

基体材料 钢、铜及铜合金

分级号

Fe/Ep·Cu 7 Ni 15 Fe/Ep·Cu 20 Ni 10 Fe/Ep·Cu 30 Ni 15

Fe/Ep·Cu 6

GB/T 8013—1987 铝及铝合金阳极氧化 阳极氧化膜的总规范 GB/T 8014—1987 铝及铝合金阳极氧化 阳极氧化膜厚度的定义和有关测量厚度的规 定 GB/T 9797—1997 金属覆盖层 镍+铬和铜+镍+铬电镀层 GB/T 9798—1997 金属覆盖层 镍电镀层 GB/T 9799—1997 金属覆盖层 钢铁上的锌电镀层 GB/T 9800—1988 电镀锌和电镀镉层的铬酸盐转化膜 GB/T 10125—1997 人造气氛腐蚀试验 盐雾试验 GB/T 11250.1—1989 复合金属覆盖层厚度的测定—金相法 CB/T 11376—1997 金属的磷酸盐转化膜 GB/T 11379—1989 金属覆盖层 工程用铬电镀层 GB/T 12333—1990 金属覆盖层 工程用铜电镀层 GB/T 12599—1990 金属覆盖层 锡电镀层 GB/T 12600—1990 金属覆盖层 塑料上铜+镍+铬电镀层 GB/T 12967.3—1991 铝及铝合金阳极氧化膜氧化膜的铜加速醋酸盐雾试验(CASS 试验)

表 4 锌镀层的分级号及适用条件

分级号

适用条件及举例

Fe/Ep·Zn 25

腐蚀严重的工作条件,一般不推荐使用

Fe/Ep·Zn 18

腐蚀严重的工作条件,汽车底盘零件、螺纹紧固件等

Fe/Ep·Zn 12

腐蚀中等的工作条件,如发动机舱内零件、螺纹紧固件等

Fe/Ep·Zn 10

腐蚀中等的工作条件,螺纹紧固件

7 银电镀层

7.1 银电镀层的分级号和适用条件见表 8

表 8 银电镀层的分级号与适用条件

基体材料 铜

分级号 Cu/Ep·Ag6·At

厚度,μm ≥6

适用条件及举例 工作温度较高、电流较大的环境,如汽车电器元件

7.2 银电镀层的性能试验 应对银电镀层的厚度、结合强度进行检验。如有需要,供需双方可协议商定对其它性能进

基体材料

使用条件号

耐蚀性

CASS 试验时间,h

保护等级,级

4

48

≥9

钢铁

3

32

≥9

2

16

≥9

4 锌合金

3

32

≥9

16

≥9

3 铜及铜合金

2

16

≥9

-

-

4 铝及铝合金

3

32

≥9

16

≥9

4 塑料

3

16

按 GB/T 12600

8

按 GB/T 12600

注:螺纹紧固件的铜+镍+铬和镍+铬电镀层的耐蚀性按 GB/T 5267 规定。

3

Zn/Ep·Cu 20 Ni 20d Cr 0.5

3

Cu/Ep·Ni 30d Cr 0.5

铜及铜合金

3

Cu/Ep·Ni 20d Cr 0.5mp(mc)

2

Cu/Ep·Ni 20d Cr 0.5

4

Al/Ep·Ni 45d Cr 0.5

铝及铝合金

4

Al/Ep·Ni 35d Cr 0.5mp(mc)

3

Al/Ep·Ni 35d Cr 0.5

QC/T 625—1999

前

言

本标准是对 JB 2864—1981 和 ZB T 04004—1988 修订版。本标准自生效之日起,同时 代替 JB 2864—1981 和 ZB T O4004—1988。

本标准由国家机械工业局提出。 本标准由全国汽车标准化技术委员会归口。 本标准由基础分标准分技术委员会组织修订。 本标准主要起草单位:第一汽车集团公司工艺处。 本标准主要起草人:魏晓川、向际新。

11 铬电镀层

11.1 铬电镀层的分级号和适用条件见表 12 表 12 铬电镀层的分级号和适用条件

基体材料

分级号

厚度 μm

硬度 HV

适用条件及举例

Fe/Ep·Cr××

10-50

≥900

一般耐磨件,如减振器活塞杆

钢铁

Fe/Ep·Cr××p

120-170

≥900

松孔镀铬,如活塞环

Fe/Ep·Cr××

≥80

Fe/Ep·Zn 8

腐蚀轻微的工作条件,如乘客舱内零件、螺纹紧固件等

Fe/Ep·Zn 5

腐蚀轻微的工作环境,如电镀后需进行涂装的零件、螺纹紧固件等

Fe/Ep·Zn 3

腐蚀轻微的工作环境,螺丝紧固件

Fe/Ep·Zn ××

热镀锌适用于较厚的镀层需要,其厚度不小于 25μm。其厚度系列应按 GB/T 13912 规定

基体材料

分级号

Fe/Ep·Cn 15

钢

Fe/Ep·Cn 5

Fe/Ep·Cn 2

注:防渗碳部位的表面粗糙度不得高于 Ra0.8,否则,应增加铜镀层的厚度。

适用条件及举例 防渗碳镀层 齿轮啮合 钎焊

9.2 铜电镀层的性能检验 应对铜电镀层的厚度、孔隙率和结合强度进行检验,检验方法按 GB/T12333 规定。如有

本标准不包括油漆类涂层。

2 引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。在本标准出版时, 所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的 可能性。

GB/T 4342—1991 金属显微维氏硬度试验方法 GB/T 4955-1997 金属覆盖层厚度测量 阳极溶解库仑法 GB/T 4956—1985 磁性金属机体上非磁性覆盖层厚度测量 磁性方法 GB/T 4957—1985 非磁性金属机体上非导电覆盖层厚度测量 涡流方法 GB/T 5267—1985 螺纹紧固件的电镀层 GB/T 5270—1985 金属基体上的金属覆盖层(电沉积层和化学沉积层)附着强度试验方 法 GB/T 6461—1986 金属覆盖层对底材为阴极的覆盖层腐蚀试验后的电镀试样的评级

使用条件号 4 3 2

使用环境恶劣程度 特别恶劣环境 恶劣环境 一般环境

示例 汽车外部零件,如保险杠等 汽车外部零件,如装饰条等 汽车外部零件,如靠枕支杆等

4.2 铜+镍+铬和镍+铬电镀层的分级号见表 2。

表 2 铜+镍+铬和镍+铬电镀层的分级号

基体材料 钢铁

使用条件号 4 4 3 3 2

分级号 Fe/Ep·Cu 20 Ni 30d Cr 0.5 Fe/Ep·Cu 20 Ni 25d Cr 0.5mp(mc) Fe/Ep·Cu 15 Ni 30d Cr 0.5 Fe/Ep·Cu 20 Ni 20d Cr 0.5mp(mc) Fe/Ep·Cu 20 Ni 10b Cr 0.5

≥900

要求较高的耐磨件,如钢带环

注:松孔镀铬时应注明孔的类型和深度。电镀铬后,需进行消除氢脆的热处理,热处理工艺条件按 GB/T 11379

行检验。检验方法按 SJ/T 11110 规定。

8 铅电镀层

8.1 铅电镀层的分级号与适用条件见表 9

表 9 铅电镀层的分级与适用条件

基体材料

化级号

耐蚀性

NSS 试验,h

保护等级

适用条件及举例

铜、铜及

Fe/Ep·Pb25

96

铜合金

Cu/Ep·Pb15

96

6 与硫酸接触零件,如电瓶夹

6

注:钢件电镀铅时,应选用适当的底层,允许用热浸镀铅( Me/HD·Pb××)代替电镀铅。

不出现白锈

E(复合、高耐蚀性)

200

不出现白锈

注:1)黑色转化膜的耐蚀性允许有较大的差异,但不得低于 NSS 试验 48h。

其它性能

按 GB/T 9800 按 GB/T 9800 按 GB/T 9800 按 GB/T 9800

5.3 电镀锌后的热处理 电镀锌后,对于弹簧件、高强度零件应消除氢脆的危险性,消除氢脆的热处理条件见表 6。

中华人民共和国汽车行业标准

QC/T 625—1999 代替 JB 2864—81

ZB T04 004—88