浅谈高炉喷煤中煤粉混合器与流化床技术

高炉矿粉_煤粉复合喷吹研究

鞍钢技术高炉矿粉、煤粉复合喷吹研究王尤清 刘德军(鞍钢技术中心) 摘要 高炉喷吹矿粉是目前乃至下个世纪高炉强化生产的一种重要手段,但单一喷吹矿粉会产生一系列问题,同时有诸多限制环节,而矿粉、煤粉的复合喷吹可有效地解决这些问题。

对矿粉、煤粉的复合喷吹技术进行了研究和探讨。

关键词 高炉 喷矿 喷煤 复合Research of Combined Injection of Ore and Coal Po wder into BFW ang Youqing Liu Dejun(AISC Technolo gy Centre)Abstract Injectio n o f o re pow de r into BF is o ne o f ma jo r intensified m ea ns at present ev en in nex t century.Injecting o re pow der o nly can cause a series of pr oblem s,atthe sa me time,ther e ex ist ma ny restricted links,but combined injectio n of o re and coalpow der ca n effectively settle these pr oblems.T he technolog y is inv estiga ted anddiscussed.Key Words bla st furna ce o r e po wder injectio n co al po wder injectio n co mbine1 前 言高炉喷吹系指从风口向高炉炉缸喷吹铁矿粉或其它含铁粉料。

该项技术始于80年代初的日本。

最初用于生铁降硅,后来在高风温、高富氧的条件下,它成为高炉确保顺行、强化生产的一种重要手段。

在日本,五大钢铁企业均已对高炉喷吹技术进行了大量的试验和研究。

高炉喷吹煤粉系统

高炉喷吹煤粉系统高炉喷吹煤粉系统高炉经风口喷吹煤粉已成为节焦和改进冶炼工艺最有效的措施之一。

它不仅可以代替日益紧缺的焦炭,而且有利于改进冶炼工艺:扩展风口前的回旋区,缩小呆滞区;降低风口前的理论燃烧温度,有利于提高风温和采用富氧鼓风,特别是喷吹煤粉和富氧鼓风相结合,在节焦和增产两方面都能取得非常好的效果;可以提高一氧化碳的利用率,提高炉内煤气含氢量,改善还原过程等等。

总之,高炉喷煤既有利于节焦增产,又有利于改进高炉冶炼工艺和促进高炉顺行,受到世界各国的普遍重视。

高炉喷煤系统主要由原煤贮运、煤粉制备、煤粉喷吹、热烟气和供气等几部分组成,其工艺流程如图7—1所示。

原煤贮运系统;原煤用汽车或火车运至原煤场进行堆放、贮存、破碎、筛分及去除其中金属杂物等,同时将过湿的原煤进行自然干燥。

根据总图布置的远近,用皮带机将原煤送人煤粉制备系统的原煤仓内。

煤粉制备系统:将原煤经过磨碎和干燥制成煤粉,再将煤粉从干燥气中分离出来存入煤粉仓内。

煤粉喷吹系统:在喷吹罐组内充以氮气,再用压缩空气将煤粉经输送管道和喷枪喷人高炉风口。

根据现场情况,喷吹罐组可布置在制粉系统的煤粉仓下面,直接将煤粉喷入高炉;也可布置在高炉附近,用设在制粉系统煤粉仓下面的仓式泵,将煤粉输送到高炉附近的喷吹罐组内。

热烟气系统:将高炉煤气在燃烧炉内燃烧生成的热烟气送人制粉系统,用来干燥煤粉。

为了降低干燥气中含氧量,现多采用热风炉烟道废气与燃烧炉热烟气的混合气体作为制粉系统的干燥气。

供气系统:供给整个喷煤系统的压缩空气、氮气、氧气及少量的蒸汽。

压缩空气用于输送煤粉,氮气用于烟煤制备和喷吹系统的气氛惰化,蒸汽用于设备保温。

7.1煤粉制备系统7.1.1煤粉制备工艺煤粉制备工艺是指通过磨煤机将原煤加工成粒度及水分含量均符合高炉喷煤要求的煤粉的工艺过程。

高炉喷吹系统对煤粉的要求是:粒径小于74 m的占80%以上,水分不大于1%。

根据磨煤设备可分为球磨机制粉工艺和中速磨制粉工艺两种。

烟煤在高炉喷吹中的应用

烟煤在高炉喷吹中的应用摘要:本文分析了当前国内外钢铁行业的喷吹方式,并以济南庚辰钢铁有限公司喷吹系统改造为例,通过配煤计算,安全性分析,以及经济性比较等,阐述了烟煤在高炉混合喷吹中应用的可靠性和优越性。

关键词:高炉;喷吹;混合喷吹;配煤1 前言高炉喷吹是指在高炉在炼铁过程中,将符合条件的燃料(如煤粉、柴油、天然气)通过喷吹系统送入高炉,作为燃料和部分还原剂。

喷吹煤粉是现代高炉炼铁生产广泛采用的新技术,也是高炉炉况调节的重要手段。

从20世纪60年代开始高炉喷煤,到70年代,我国高炉喷煤技术国际上一度处于领先水平。

1995年重点企业平均喷煤比仅为58.5 kg/t,到上世纪末已达到118 kg/t,2002年达到了125kg/t。

在国外,普遍采用混合喷吹(烟煤和无烟煤)的方式,把挥发分降到20%左右,为提高喷煤效率,增加了高挥发分煤喷吹比例。

在我国,从煤炭比价出发,正由单一喷吹无烟煤向实行混合喷吹方式转移,。

高炉已普遍掌握了高风温、富氧喷吹技术,烟煤喷吹技术和装备都已成熟,加之烟煤资源相对丰富、分布广泛,采用混合喷吹的手段,掺加烟煤喷吹比例有增长趋势。

本文通过济南庚辰钢铁有限公司混合喷吹改造实例,分析了系统的安全性、经济性等问题,为我国高炉喷吹提供了新的思路,取得了很好的经济效益和社会效益。

2 技术方案2.1 立项背景济南庚辰钢铁有限公司现喷吹单一煤种-无烟煤,煤比在100kg/T,钢厂现将煤比提高到150 kg/T,同时满足三座高炉日产2350T。

但是钢厂自己的磨机不能满足要求,所以确定了和张家峁矿业公司水煤浆厂合作,由张家峁矿业公司水煤浆厂提供合格烟煤煤粉混入现场制备的煤粉进行混合喷吹。

2.2 配煤计算张家峁矿业公司水煤浆厂生产精细烟煤煤粉,煤粉化验指标如表1:根据高炉喷吹的安全要求,喷吹煤粉挥发分最高在20~22﹪是较安全的,经济挥发分为18﹪;固定碳在75~80﹪。

按磨机产量12T/h,通过配煤计算,将按挥发分控制在15﹪以下;固定碳控制在75﹪以上。

高炉喷吹煤粉的工艺

高炉喷吹煤粉的工艺高炉喷吹煤粉工艺是一种常用的冶金工艺,用于高炉的燃烧过程。

本文将详细介绍高炉喷吹煤粉工艺的原理、优势以及操作步骤。

一、工艺原理高炉喷吹煤粉工艺是利用煤粉在高炉内的燃烧产生的高温燃烧气体,提供高炉内部所需的热能。

煤粉在喷吹过程中与空气混合,形成可燃气体,然后通过喷嘴喷入高炉炉腔。

煤粉的燃烧产生的高温气体与高炉内的铁矿石反应,使铁矿石还原为铁,并产生一系列的冶金反应,最终得到熔融的铁水。

二、工艺优势1. 提高高炉燃烧效率:喷吹煤粉可以提供高炉所需的高温燃烧气体,使燃烧效率得到提高,减少能源浪费。

2. 降低燃料成本:相比传统的固体燃料,煤粉价格相对较低,使用煤粉可以降低高炉的燃料成本。

3. 减少环境污染:喷吹煤粉工艺可以实现煤粉的充分燃烧,减少煤炭的燃烧产生的废气排放,降低环境污染。

三、操作步骤1. 煤粉制备:选择适合高炉喷吹的煤粉,进行煤粉的研磨和筛分,确保煤粉的粒度适中。

2. 煤粉输送:将煤粉通过输送系统输送到高炉喷吹设备的储煤仓。

3. 煤粉喷吹:将煤粉从储煤仓中提取,通过喷吹设备喷入高炉炉腔。

喷吹设备通常由喷嘴、煤粉输送管道和控制系统组成。

4. 燃烧控制:通过控制系统对喷吹煤粉的供给量、喷吹速度和喷吹位置进行调节,以实现高炉内的燃烧控制。

5. 燃烧效果监测:通过监测高炉内的温度、压力和煤粉燃烧产物的含量等参数,对燃烧效果进行实时监测和调整。

总结:高炉喷吹煤粉工艺是一种高效、低成本、环保的冶金工艺。

通过喷吹煤粉,可以提高高炉的燃烧效率,降低燃料成本,并减少环境污染。

在操作过程中,需要进行煤粉制备、输送、喷吹和燃烧控制等步骤,并通过监测燃烧效果进行调整。

高炉喷吹煤粉工艺的应用将进一步推动冶金行业的发展,实现资源的高效利用和环境的可持续发展。

高炉煤粉喷吹系统工艺简介.

高炉煤粉喷吹系统工艺简介摘要:高炉煤粉喷吹是优化炼铁系统结构的重要环节,是国内外高炉炼铁技术发展的大趋势,。

本文结合实际工程介绍了高炉煤粉喷吹系统的工艺及其取得的重大意义。

关键词:高炉原煤储运;煤粉制备;煤粉喷吹一、高炉煤粉喷吹概述近年来随着钢铁行业的高速发展,矿石资源和焦炭资源日趋紧张,节能降耗已经成为钢铁行业刻不容缓的重大课题,而炼铁系统又占钢铁行业能耗的70%左右,是名副其实的耗能大户,而高炉煤粉喷吹系统在高炉生产过程中已成为节焦和改进冶炼工艺最有效的措施之一。

喷煤工艺种类繁多,按喷吹方式可分为直接喷吹和间接喷吹,按喷罐布置可分为并罐布置和串罐布置,按喷吹管路可分为多管路喷吹和单管路加分配器喷吹,按制粉系统烟气循环方式可分为引热风炉废气和烟气自循环方式。

完整的高炉喷煤工艺流程应包括原煤储运系统、制粉系统、煤粉输送系统、喷吹系统、供气系统和煤粉计量系统,最新设计的高炉喷煤系统还包括整个喷煤系统的计算机控制中心。

二、工艺介绍高炉喷煤就是把原煤(无烟煤、烟煤)经过烘干、磨细,用压缩空气输送,通过喷煤枪从高炉风口直接喷入炉缸的生产工艺。

高炉喷煤系统的工艺流程主要由原煤贮运、煤粉制备、煤粉喷吹、热烟气和供气等几个部分组成。

如下图所示。

1. 原煤储运系统:为保证高炉喷煤作业的连续性和有效性,在喷煤工艺系统中,首先要考虑的是建立合适的原煤储运系统,该系统应包括综合煤场、煤棚、储运方式。

为控制原煤粒度和除去原煤中的杂物,在原煤储运过程中还必须设置筛分破碎装置和除铁器。

筛分破碎即可以控制磨煤机入口的原煤粒度,除铁器则主要用于清除煤中的磁性金属杂物2. 煤粉制备系统: 煤粉制备是指通过磨煤机将原煤加工成粒度和含水量均符合高炉喷吹需要的煤粉。

制粉系统主要由给料、干燥与研磨、收粉与除尘几部分组成。

3. 喷吹系统:喷吹系统由不同形式的喷吹罐组和相应的钟阀、流化装置等组成。

煤粉喷吹通常是在喷吹罐组内充以压缩空气,在自混合器引入二次压缩空气将煤粉经管道和喷枪喷入高炉风口。

2座1000m3高炉喷煤系统设计

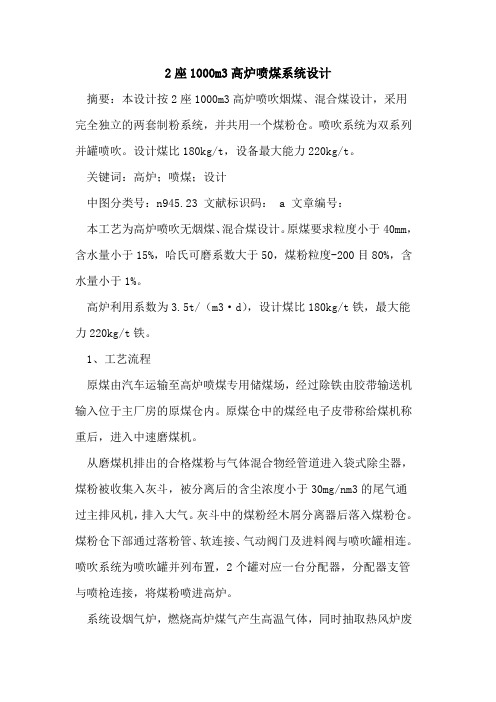

2座1000m3高炉喷煤系统设计摘要:本设计按2座1000m3高炉喷吹烟煤、混合煤设计,采用完全独立的两套制粉系统,并共用一个煤粉仓。

喷吹系统为双系列并罐喷吹。

设计煤比180kg/t,设备最大能力220kg/t。

关键词:高炉;喷煤;设计中图分类号:n945.23 文献标识码: a 文章编号:本工艺为高炉喷吹无烟煤、混合煤设计。

原煤要求粒度小于40mm,含水量小于15%,哈氏可磨系数大于50,煤粉粒度-200目80%,含水量小于1%。

高炉利用系数为3.5t/(m3·d),设计煤比180kg/t铁,最大能力220kg/t铁。

1、工艺流程原煤由汽车运输至高炉喷煤专用储煤场,经过除铁由胶带输送机输入位于主厂房的原煤仓内。

原煤仓中的煤经电子皮带称给煤机称重后,进入中速磨煤机。

从磨煤机排出的合格煤粉与气体混合物经管道进入袋式除尘器,煤粉被收集入灰斗,被分离后的含尘浓度小于30mg/nm3的尾气通过主排风机,排入大气。

灰斗中的煤粉经木屑分离器后落入煤粉仓。

煤粉仓下部通过落粉管、软连接、气动阀门及进料阀与喷吹罐相连。

喷吹系统为喷吹罐并列布置,2个罐对应一台分配器,分配器支管与喷枪连接,将煤粉喷进高炉。

系统设烟气炉,燃烧高炉煤气产生高温气体,同时抽取热风炉废气与之混合,为磨煤机制粉提供温度合适的惰化气体。

2、工艺特点(1)原煤储运系统考虑了配煤工艺,以达到喷吹混合煤的要求。

(2)制粉设备选用中速磨煤机,设备密封性好、占地面积小、耗电量小,噪音小。

收粉系统利用磨煤机自带的粗粉分离器,同时选用高浓度布袋收粉器(允许入口浓度达到500~1000g/m3,出口排放浓度小于30mg/m3)实现一级收粉。

整个制粉系统采用全程负压工艺,只设一台主排烟风机,工艺设备简单,操作方便。

(3)烟气系统引入热风炉废气不仅充分进行了余热利用,同时为制粉提供了惰化气体,增加了系统的安全可靠性,为喷吹混合煤提供了保障。

(4)喷吹系统采用直接喷吹工艺,集制粉、输送和喷吹三位一体。

高炉喷煤概论

§1 高炉喷煤概论长期以来,开发摆脱或降低对焦炭依赖的炼铁技术一直在走着两条并行的路线。

一条是开发新的炼铁工艺,从根本上改变能源结构,完全不用焦炭,如熔融还原、直接还原工艺等。

另一条就是在不根本改变高炉工艺的前提下,采用某种技术措施用其它燃料替代部分焦炭,如喷煤、喷油、喷吹天然气等。

8高炉应少用焦炭,因此,高炉喷煤工艺因需而生。

所谓高炉喷煤,就是指从高炉风口向炉内喷吹磨细了的煤粉(无烟煤、烟煤或无烟煤、烟煤混合物以及褐煤),以代替焦炭向高炉提供热量和还原剂。

1.1 高炉喷吹煤粉技术发展的必要性(1)高炉喷吹煤粉技术的发展背景1)冶金煤炭资源的经济合理地利用,客观上对高炉喷煤技术的开发与应用提出了最为迫切的要求。

2)冶金焦炭供需紧张。

3)资源、价格因素:煤与重油价格变化的对比来看,煤的价格相对低且平稳,这是高炉喷煤技术得以发展的一个重要原因。

4)高炉操作调剂及其相关技术的发展,也促进了喷煤技术的发展。

5)追求经济利益、降低生铁成本,是高炉喷煤技术发展的另一个重要原因。

6)在考察高炉喷煤技术发展背景时,还必须注意到环境保护方面的因素。

(2)高炉喷煤的意义1)以低价的煤代替了日趋贫乏且价格昂贵的冶金焦,降低了焦比,使高炉炼铁的成本大幅下降。

2)高炉喷煤可以作为一种调剂炉况的手段。

3)高炉喷煤可以改善炉缸工作状态,使高炉稳定顺行。

4)为高炉提高风温和富氧鼓风创造条件。

因为喷吹煤粉会使风口前理论燃烧温度降低,导致理论燃烧温度降低的原因主要有:⏹高炉喷吹煤粉后煤气量增加,加热煤气需要消耗热量;⏹高炉煤粉带入的热量少,而焦炭进入到风口区时已加热到1450~1500℃,而喷吹煤粉的温度不超过100℃;⏹煤粉中碳氢化合物分解吸热。

5)喷吹煤粉中的氢含量比焦炭带入的多,氢气提高了煤气的还原能力和穿透扩散能力,有利于矿石的还原和高炉操作指标的改善。

6)喷吹煤粉代替了部分焦炭,不仅缓解了焦煤的供需紧张状况,也减少了对炼焦设施的投资和建设,降低了炼焦生产对环境的污染。

高炉喷煤工艺流程

高炉喷煤工艺流程高炉喷煤工艺是指在高炉炉缸内喷射煤粉,以取代部分焦炭作为还原剂,从而提高高炉的生产效率和降低生产成本。

本文将介绍高炉喷煤工艺的流程。

一、原料准备在高炉喷煤工艺中,煤粉是最主要的原料。

煤粉的选用应根据其挥发分、灰分、硫分等指标进行筛选。

煤粉的粒度应适中,一般在80-120目之间。

此外,还需要准备一些辅助气体,如空气、氧气等。

二、喷煤系统高炉喷煤系统主要由煤粉输送系统、煤粉燃烧系统和煤粉喷射系统三部分组成。

(一)煤粉输送系统煤粉输送系统是将煤粉从煤粉仓库中输送至高炉炉缸的系统。

煤粉输送系统包括煤粉仓、煤粉输送管道、煤粉输送机构等。

煤粉输送机构一般采用密闭式输送,以避免煤粉在输送过程中出现粉尘污染。

(二)煤粉燃烧系统煤粉燃烧系统是指将煤粉与空气或氧气混合后进行燃烧的系统。

煤粉燃烧系统包括煤粉燃烧器、煤粉燃烧室、煤粉燃烧风机等。

在煤粉燃烧室内,煤粉与空气或氧气混合后进行燃烧,产生高温高压的煤气。

(三)煤粉喷射系统煤粉喷射系统是将煤粉喷射至高炉炉缸内的系统。

煤粉喷射系统包括煤粉喷射枪、煤粉喷射器、煤粉喷射管等。

煤粉喷射器将煤粉与煤气混合后喷射至高炉炉缸内,起到还原剂的作用。

三、喷煤工艺流程高炉喷煤工艺的流程一般分为两个阶段:喷煤前期和喷煤后期。

(一)喷煤前期在喷煤前期,首先需要打开高炉炉门,清理炉缸内的焦炭和渣铁,使炉缸内空间达到最大。

然后关闭高炉炉门,将煤粉输送至煤粉燃烧器中,与空气或氧气混合后进行燃烧,产生高温高压的煤气。

最后,通过煤粉喷射系统将煤粉喷射至高炉炉缸内。

(二)喷煤后期在喷煤后期,需要根据高炉内的状况进行调整。

一般来说,如果高炉内的温度过高,可以适当减少煤粉的喷射量;如果高炉内的温度过低,可以增加煤粉的喷射量。

此外,还需要定期检查煤粉输送系统、煤粉燃烧系统和煤粉喷射系统的运行情况,及时处理故障。

四、总结高炉喷煤工艺流程是一个复杂的系统工程,需要多个部门的协作配合。

在实际应用中,需要根据高炉的具体情况进行调整,以达到最佳的生产效果和经济效益。

钢铁厂高炉喷煤系统原理详细介绍(一)

请您及时更换请请请您正在使用的模版将于2周后被下线请您及时更换

钢铁厂高炉喷煤系统原理详细介绍(一)

目前高炉冶炼钢铁需要用焦炭,焦炭在高炉中的作用是提供冶炼过程需要的热量;还原铁矿石需要的还原剂;以及维持 高炉料柱(特别是软熔带及其以下部位)透气性的骨架等等。高炉喷吹煤粉是从高炉风口向炉内直接喷吹磨细了的无烟煤煤粉 或烟煤煤粉或这两者的混合煤粉,以替代焦炭起提供热量和还原剂的作用,从而降低焦比,降低生铁的成本,它是现代高炉冶 炼的一项重大的技术革命。

制,烟煤一般不超过120~130℃,褐煤一般不超过100℃。 –磨煤设备:球磨机或中速磨 n球磨机: –优点:对煤种适应性强,安全可靠,维护工作量少; –缺点:噪声大,电耗高,外形尺寸大。 n中速磨: –优点:电耗低,噪音小,防爆性好,调节性和均匀性好。 –缺点:对煤种变化敏感。 n喷吹罐 n双罐并列式: –上为贮煤罐,下为喷煤罐。 –优点:高度低,称量准确,可靠性高。 –缺点:占地面积大,设备多,投资略高。 n三罐单列式: –上为收集罐,中为贮煤罐,下为喷吹罐。 –优点:占地面积小,装置简单设备少,投资低。 –缺点:贮煤罐和喷吹罐之间硬连接,影响称量的准确性。 n供煤方式和煤粉分配器 –各风口单独供粉: –向高炉集中供粉,采用煤粉分配器将煤粉分配到各个风口。

一、高炉喷煤的意义

高炉喷吹煤粉系统

高炉喷吹煤粉系统简介高炉喷吹煤粉系统是高炉冶炼中的重要组成部分,用于提供燃料和热能,以维持高炉的正常运行。

该系统通过将煤粉喷入高炉燃烧室,使其与空气混合燃烧,产生高温燃烧气体,供给高炉内的冶炼反应,实现铁矿石还原和液态铁的产生。

煤粉输送系统高炉喷吹煤粉系统的核心是煤粉输送系统。

煤粉输送系统主要包括煤粉仓、煤粉磨煤机、煤粉输送管道和煤粉喷吹装置。

煤粉仓煤粉仓是储存煤粉的设备,通常位于高炉附近,与煤粉磨煤机直接相连。

煤粉仓由钢板制成,具有一定的密封性能,以防止煤粉受潮和挥发。

煤粉磨煤机煤粉磨煤机是将颗粒状的煤炭磨碎成细小的煤粉的设备。

煤粉磨煤机通常采用滚筒式研磨方式,通过磨辊的旋转摩擦,将煤炭颗粒研磨成所需的细小颗粒。

煤粉输送管道煤粉输送管道用于将煤粉从煤粉仓输送至高炉喷吹装置。

煤粉输送管道通常采用高压输送方式,通过气动输送或螺旋输送的方式,使煤粉快速、稳定地输送到高炉喷吹装置。

煤粉喷吹装置煤粉喷吹装置是将煤粉喷入高炉燃烧室的设备,用于实现煤粉与空气的混合燃烧。

煤粉喷吹装置通过喷嘴将煤粉均匀地喷入高炉燃烧室,与空气混合后进行燃烧反应。

煤粉燃烧反应煤粉喷吹煤粉系统的核心是煤粉的燃烧反应。

煤粉燃烧反应是高炉内重要的冶炼过程,主要包括煤粉燃烧、铁矿石还原和液态铁的生成。

煤粉在高炉燃烧室中与空气混合后,发生燃烧反应产生高温燃烧气体。

煤粉的燃烧产生大量的热能,使高炉内的温度升高,促进铁矿石还原反应的进行。

铁矿石在高温燃烧气体中发生还原反应,生成液态铁,并逐渐下沉到高炉底部。

煤粉燃烧反应的控制对高炉的冶炼效果有着重要的影响。

合理调节煤粉喷吹量和喷吹速度,能够保持高炉内的稳定温度,提高冶炼效率。

煤粉喷吹系统的优势高炉喷吹煤粉系统相比其他燃料方式具有一定的优势:1.节约能源:煤粉喷吹系统可以将煤粉完全燃烧,充分利用煤粉的能源,减少能源的浪费。

2.环保节能:煤粉喷吹系统燃烧产生的废气中含有少量的二氧化硫和颗粒物等污染物,但相对于其他燃料方式,排放量较低,更加环保。

第8章高炉喷吹煤粉系统

布袋面积的计算公式见下式:

A

Vm

Vb

273 tb 273

101325 101325 Pb

60 b

A——布袋总面积;

Vm——磨煤机出门烟气量(标态),m3/h; Vb——漏入布袋气体量(标态), m3/h ; tb——布袋入口烟气温度,℃; Pb——布袋入口烟气负压,Pa; vb——通过布袋烟气实际流速,m/min。

35

1

2

出口 3

4 5

入口

6

7

气箱式脉冲布袋收粉器结构示意图

1-提升阀;2-脉冲阀;3-阀板;4-隔板;5-滤袋及袋笼;

6-灰斗;7-叶轮给煤机或螺旋输送机

36

原理: 当气体和煤粉的混合物由进风口进入灰斗后,一部

分凝结的煤粉和较粗颗粒的煤粉由于惯性碰撞,自然沉 积到灰斗上,细颗粒煤粉随气流上升进入滤袋室,经滤 袋过滤后,煤粉被阻留在滤袋外侧,净化后的气体由滤 袋内部进入箱体,再经出口排出。随着过滤的不断进行, 滤袋外侧的煤粉逐渐增多,阻力逐渐提高,当达到设定 阻力值或一定时间间隔时,清灰程序控制器发出清灰指 令。首先关闭提升阀,切断气源,停止该室过滤,再打 开电磁脉冲阀,向滤袋内喷入高压气体——氮气或压缩 空气,以清除滤袋外表面捕集的煤粉。清灰完毕,再次 打开提升阀,进入工作状态。清灰过程是逐室进行的, 互不干扰,当一个室情灰时,其他室照常工作。

中速磨制粉工艺流程图

12

二. 按煤种分三种: 烟煤制粉工艺 无烟煤制粉工艺 烟煤与无烟煤混合制粉工艺

13

基于防爆要求,烟煤制粉工艺和烟煤与 无烟煤混合制粉工艺增加以下几个系统:

(1)氮气系统:用于惰化系统气氛。

(2)热风炉烟道废气引入系统:将热风炉烟 道废气作为干燥气,以降低气氛中含氧量。

邯宝公司炼铁厂高炉煤粉喷吹技术的分析

邯宝公司炼铁厂高炉煤粉喷吹技术的分析【摘要】近年来随着钢铁行业的高速发展,矿石资源和焦炭资源日趋紧张,节能降耗已经成为钢铁行业刻不容缓的重大课题,而高炉煤粉喷吹系统在高炉生产过程中已成为节焦和改进冶炼工艺最有效的措施之一,本文结合实际工程介绍了邯宝公司炼铁厂高炉煤粉喷吹技术,并分析了喷煤工艺的发展趋势。

【关键词】炼铁厂;高炉;混合煤粉喷吹技术;发展1项目概况2010年邯宝公司炼铁厂两座高炉生产趋于稳定,高炉的喷煤比逐步提高。

随着炼铁行业的利润逐步萎缩,降低高炉工序能耗迫在眉睫。

由于西区炼铁厂两座高炉混合煤粉的制备和喷吹因操作水平低、设备工艺存在一些缺陷,为保安全运行,烟煤的配比一直在30%左右,直到2010年6月份烟煤配比达到40%,为进一步降低高炉炼铁成本,我们通过一系列的研究、完善操作制度和设备改造等多项措施,开发出了高挥发分混合煤粉喷吹技术,不但满足了高炉要求,同时使烟煤配比提高到了50%以上,大大降低了单位喷吹煤粉的成本,为高炉稳定生产、降低工序能耗提供了有力的支持。

2详细科学技术内容高炉喷吹用煤粉一般为无烟煤或无烟煤与烟煤的混合煤。

由于无烟煤挥发分较低,没有爆炸性,出于安全性考虑,最早的高炉喷吹煤粉只使用无烟煤。

但是无烟煤也存在着燃烧性能差,置换比低,采购费用较高等缺点;而烟煤具有高挥发分,高爆炸性,但燃烧性能好,置换比较高,采购费用较低等优点,通过实验室实验证明,如果两者按照一定比例混合,不仅可以降低烟煤的爆炸性,提高煤粉的燃烧性能,而且还可以极大限度的降低混合煤粉的成本,降低焦比。

自2008年高炉投入生产开始,运行车间就致力于混合煤粉的制备、喷吹的生产实践和研究工作。

在2010年1月份,高炉喷吹混合煤粉的烟煤配比只有20%,挥发分基本在15%左右。

混合煤粉的单位成本较高,喷入高炉的煤粉置换比较低,高炉焦比达380Kg/t铁以上,导致炼铁厂的成本较高。

为进一步降低高炉焦比,降低炼铁成本,运行车间决定利用多年的生产经验,结合扎实的专业理论知识,进一步的提高烟煤配比,使混合煤粉的挥发分达到23%±1%,从而降低原煤成本,改善煤粉在高炉风口前的燃烧性能,降低高炉焦比。

高炉喷吹煤粉技术

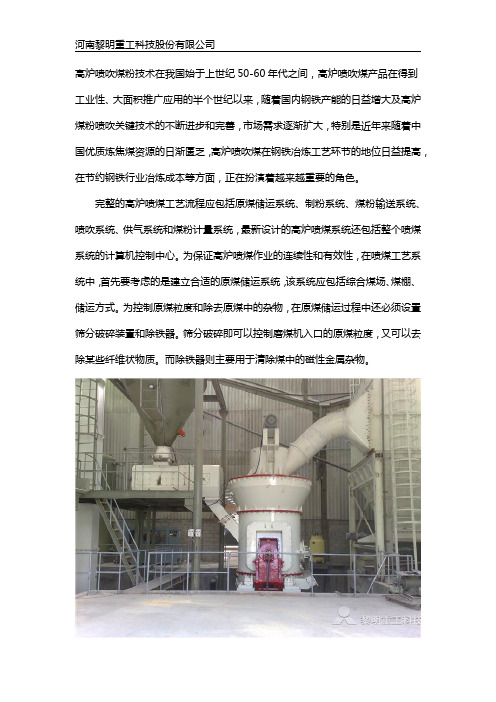

高炉喷吹煤粉技术在我国始于上世纪50-60年代之间,高炉喷吹煤产品在得到工业性、大面积推广应用的半个世纪以来,随着国内钢铁产能的日益增大及高炉煤粉喷吹关键技术的不断进步和完善,市场需求逐渐扩大,特别是近年来随着中国优质炼焦煤资源的日渐匮乏,高炉喷吹煤在钢铁冶炼工艺环节的地位日益提高,在节约钢铁行业冶炼成本等方面,正在扮演着越来越重要的角色。

完整的高炉喷煤工艺流程应包括原煤储运系统、制粉系统、煤粉输送系统、喷吹系统、供气系统和煤粉计量系统,最新设计的高炉喷煤系统还包括整个喷煤系统的计算机控制中心。

为保证高炉喷煤作业的连续性和有效性,在喷煤工艺系统中,首先要考虑的是建立合适的原煤储运系统,该系统应包括综合煤场、煤棚、储运方式。

为控制原煤粒度和除去原煤中的杂物,在原煤储运过程中还必须设置筛分破碎装置和除铁器。

筛分破碎即可以控制磨煤机入口的原煤粒度,又可以去除某些纤维状物质。

而除铁器则主要用于清除煤中的磁性金属杂物。

河南黎明重工科技股份有限公司是我国著名矿山机械破碎机,磨粉机和制砂机研发制造商,公司在市场需求中带动磨粉机制造业经济增长的同时,更促进了整个行业的技术进步,涌现了一批具有自主知识产权的重大新产品,生产的雷蒙磨粉机、三环中速磨粉机、立式磨粉机、超压梯形磨粉机、高压悬辊磨粉机、高压微分磨粉机等,其中生产LM系列磨煤机以其占地面积小、低电耗、检修方便、最新型、高效节能等优点,全面支持高炉喷吹煤粉技术应用,常与颚式破碎机等设备搭配使用,实现制粉系统中的干燥与研磨、收粉与除尘,填补了国内超大型磨粉机市场的空白,开创了国际工业磨粉高效、低能耗的新纪元。

一种高炉用可调浓相喷煤混合器[实用新型专利]

![一种高炉用可调浓相喷煤混合器[实用新型专利]](https://img.taocdn.com/s3/m/ef1ecc0319e8b8f67d1cb984.png)

专利名称:一种高炉用可调浓相喷煤混合器专利类型:实用新型专利

发明人:吉永业,程友三

申请号:CN98208968.6

申请日:19980409

公开号:CN2375640Y

公开日:

20000426

专利内容由知识产权出版社提供

摘要:本实用新型属于炼铁领域,具体涉及一种用于调节高炉喷煤流量的可调浓相喷煤混合器是由煤粉导流嘴和气体调节孔板,引流管组成,煤粉导流嘴和气体调节孔板和引流管紧固连接气体调节孔板夹置于煤粉导流嘴与引流管中间,左、右端面均设有孔,煤粉导流嘴下部设有清堵孔和喷吹气体通道。

可方便准确地通过调节螺钉开度控制气体喷吹量,明显改善高炉喷煤技术经济指标,实现高浓相喷煤。

本实用新型适宜各类大、中、小型高炉使用。

可提高喷煤量达15—18吨/小时,喷煤浓度50—100kg煤/公斤气。

申请人:太原钢铁(集团)有限公司

地址:030003 山西省太原市尖草坪2号

国籍:CN

代理机构:太原专利事务所

更多信息请下载全文后查看。

煤粉-流化床复合燃烧技术简介

煤粉-流化床复合燃烧技术简介作者:杨海青来源:《品牌与标准化》2014年第12期【摘要】我国的能源结构决定了我国能源消费将长期以煤为主,在能源供需矛盾日益严峻的今天,工业锅炉节能工作势在必行。

本文针对煤粉锅炉和流化床锅炉各自的优点,提出煤粉-流化床复合燃烧的方式,从工业锅炉燃烧的角度,实现工业锅炉节能减排。

【关键词】工业锅炉煤粉-流化床复合燃烧1、绪论我国的能源资源特点是“富煤、缺油、少气”。

为此,在我国能源消费结构中,煤炭的消费占有很大的比例,在20世纪50、60年代,煤炭能源产量曾一度占到80%~95%的比例,即使到了80年代,煤炭能源所占比例也依然高达70%。

今年来,随着新能源、可再生能源的开发与利用,以及煤炭消费过程中带来的诸多环境问题,煤炭消费总量略有下降。

2012年我国煤炭消费量占能源消费总量的61.2%。

锅炉是主要的能源转换设备,也是重要的煤炭消耗和污染物排放装置。

截至2012年底,我国锅炉在用量63.5万台,其中工业锅炉62.4万台。

我国锅炉以燃煤为主,由于工业锅炉烟气净化装置技术水平及配备率较低,且多为低空排放,是形成雾霾天气的重要原因之一。

近年来,我国燃煤电站锅炉向大容量、高参数方向快速发展,无论是生产制造还是运营管理均接近国外先进水平。

但是,燃煤工业锅炉平均运行效率不到70%,比国际先进水平低10~15个百分点,节能潜力及烟尘、二氧化硫、氮氧化物等污染物的减排潜力巨大。

党的“十八大”提出“五位一体”的总体布局,把生态文明建设放在突出地位,对我国锅炉的节能环保工作提出了新的更高的要求。

为此,提高燃煤工业锅炉的运行效率,降低污染物排放对加强生态文明建设,推动节能减排工作具有重要意义。

2 煤粉锅炉、流化床锅炉的特点2.1煤粉锅炉煤粉锅炉是指以煤粉为燃料的悬燃锅炉,利用燃烧器将磨碎的煤粉和空气混合后,喷入炉膛。

主要应用于大型电站锅炉,目前较大容量的工业锅炉也采用这种燃烧形式,由于煤粉在炉膛内燃烧的比表面积较大,燃烧状况相对较好,其燃烧效率较高。

高炉喷煤系统中煤粉混合器的改进

高炉喷煤系统中煤粉混合器的改进

石海花

【期刊名称】《现代冶金》

【年(卷),期】2008(036)005

【摘要】研究了煤粉混合器的传统形式及工作原理,介绍了改进后的煤粉混合器的结构形式及优点,使高炉喷煤系统喷煤量提高.

【总页数】2页(P67-68)

【作者】石海花

【作者单位】江苏大垣集团有限公司,江苏,南京,211112

【正文语种】中文

【中图分类】TF321

【相关文献】

1.高浓度煤粉长袋脉冲收尘器在1 750 m3高炉喷煤系统中的应用 [J], 门学臣;刘祥;穆海芳

2.煤粉流量计在高炉喷煤系统中的应用 [J], 谢建民;王丽;房戈;宋燕民;范卫国

3.煤粉流量计的工作原理及在高炉喷煤系统中的应用 [J], 吕书安

4.煤粉流量计在高炉喷煤系统中的应用 [J], 张科;杨永宁;梁红

5.圆盘给料机在高炉喷煤系统中的应用与改进 [J], 徐广龙;张震

因版权原因,仅展示原文概要,查看原文内容请购买。

航煤储罐旋喷器混合不均原因分析及改造计算

航煤储罐旋喷器混合不均原因分析及改造计算

牛志斌;张洋;毕然

【期刊名称】《设备管理与维修》

【年(卷),期】2024()1

【摘要】吉林石化公司航空煤油装置产品航空煤油进入储罐后,经过添加抗静电剂和旋转喷射器混合调和后,没有达到设计要求的“4 h调和均匀”效果。

重新经过理论数据计算和设计,改造喷射口截面积和喷射角度,喷头设计成集合管式旋转形式,改造后达到预期效果。

【总页数】3页(P139-141)

【作者】牛志斌;张洋;毕然

【作者单位】中国石油吉林石化公司乙烯厂

【正文语种】中文

【中图分类】TQ050.7

【相关文献】

1.浅谈高炉喷煤中煤粉混合器与流化床技术

2.航煤加氢装置循环氢冷却器泄漏原因分析

3.找出原因各个击破——航煤加氢装置反应空冷器腐蚀分析及应对措施

4.喷煤制粉系统布袋收尘器着火原因分析及预防

5.柴油加氢改航煤加氢反应器的改造要点分析

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1藏 他青 ‘ . j 蕾 I . . 2 导射 麓化 鬟 ・ . 3 ● 藏诧 皇 F . 气 麓量 韩 s

图 2 沸 腾式 混 合器

2 3 改进型 沸腾 式 混合 器 . 为 了避 免上 述混 合器 的不利 之 处 , 后来 出现 了如 图 3所 示 改进 型的沸腾 式 混合器 , 它 结合 早期 简单 喷射 混合 器 的特 点, 结构 在 形 式 上 是将 沸 腾 式 混 合器 的补 气 风提 前 至 到倒 锥 斗处 ,成为 实 际上 的引射气 , 通过 调 节 引射 管 的插 入深 度来 调节 喷煤 量 。 混合 该 器 与 早 期 的喷 射 式 混 合器 不 同之 处在 丁 它 引射 的是 气 固混合 物 , 非 单纯 的固体 ( 而 煤 粉) 。它 与沸 腾 式混合 器 的区别 在 于二 次气 量 的引入 是增 加 引射 力 , 高喷煤 量 , 不 提 而 是阻 断煤 粉输 出, 少喷煤 量 。该形 式 的混 减

l嚏 崎 ・ . 散段 ・ . 台 段 2扩 3混

图 1 喷射式混合器

2 2 沸腾 式混 合器 . 如 图 2是 沸腾 式混 合器 的结 构 原理 图 , 该混 合器 为一 罐形 ,内设水 平 流化 板 ,_ 设 卜

合 器 目前 较广 泛 地 运 用在 各 下 出料 例 ,其 喷吹 能力 能够达 到每 小时 1 ~ 1 1 2吨 。在特 殊 情 况 下 通过 增 加 引 射装 置 的扩 散 长度 还 能进一 步提 高喷 吹量 。

1 竞 俘 ・2 1 a 霄 -3 一 ■ ・. 捌 甜 f ・S 越 ■ t -‘ 气 . .i , r . . . .

傩分布 ≮I,蠢化 毫

图 3 改 进型 沸腾 式混 合器

3 与 流化床 装置相 结合 的角式 混 合 器

改 进 型 的 沸腾 式 混 合 器进 一 步提 高 了 煤 粉喷 射 能力及 调剂 喷射浓 度 的能力 , 消除 了老式 混合 器 的脉冲现 象 。 该混 合器 结构 但 复 杂 ,体 积大 , 价较 高 ,对 于方 兴未 艾的 造 大 高炉 、 喷煤 比冶炼 来说 , 喷煤 能力 又 高 其 有 所不 足 , 即使 是通 过增 加 引射装 置 的扩 散 长 度来 提高 喷吹 量 ,其 能力 还是 相 当有 限。 为 适应 大高 炉 、 喷煤 比冶炼 ,出现 了 高 如 图 4所 示 的角 式混合 器 , 混合 器与 喷吹 该 罐底 部 的流化 装 置一 流 化床 配合 使用 , 原 将 混合 器 中流化 、引射 两 功能分 开 , 用先 流 采 化 后 引射 的模 式 , 充分流 化后 的煤 粉依靠 流 化 气 带 来 的动 能 在 流 化床 ( 般 使用 烧 结 一 板) 上做 无规 则运 动 , 成气 固二 相均匀 混 形 合 的煤 粉流 ,在 重力 的加速 下进 入 喇叭管 , 经 过下 煤 阀进入 引射器 , 利用 引射 气体 高速 流 动产 生 的负压 , 过 引射器 加速 段加速 后 经 进 入喷 煤管 道 ,最终送 至 高炉 。 传 统 的点 流化 装 置 依 靠 喷 吹 罐底 部 设 置 的 多处流化 点 , 得喷 吹罐 底部 区域 在 出 使 料 时形 成一 定 的流化态 , 再通 过煤 粉重 力和

l 概述

煤 粉 混 合 器 是 高 炉 煤粉 喷 吹 系 统 中 的 关键 设备 , 合器 的结构形 式 决定 了煤粉 与 混 压缩 空气 ( 氮气 )的混 匀程 度 ,直 接关 系 或 到喷 吹管道 中的煤粉 浓度 以及 喷射 能 力 。 煤 粉流 化 床 是 布 置在 喷 吹 罐 底 部 的 一种 煤 粉

流 化 装 置 ,它 由早 期 的 点流 化 形 式 发 展而

来 , 粉流化 床不 仅 结构简 单 ,而且 对煤粉 煤 的效果 流化 菲常 好 , 大地提 高 了喷 吹罐 的 很 出煤能 力 。

2 传 统 煤 粉 混 合 器 形 式 、 工 作 原 理

2 1喷射 式 混合器 . 早 期煤粉 混合 器 ( 图 1 如 )采 用 简单 喷 射 形式 , 利用 从 喷嘴喷 射 出 的高速气 流产 它 生 的负 压,将煤 粉颗 粒 引射至 输煤 管 , 终 最 送进 高炉 。 气体 对 同体 的影射 效果 很不 由 理想 , 喷射 混合 器 的混合 浓度 低 ,而且浓 度 不均 匀 , 足不 了人 煤量 喷吹 的要 求 , 不 满 也 易实 现煤量 白动控制 , 很快 被后 来 的沸腾 式 混合 器替代 。

料 层 压力 快速 下料 。 这种 方式 需要 在喷 吹罐 底 部 设置 许 多流化 点 , 工维 护复 杂 , 流 施 若 化 点数量 少 , 吹罐底 部 就不 能很 好地形 成 喷 流化 态 , 流将 呈现 脉冲 式 ,下料速 度也 会 料 受到 影 响。 流化床 将传 统 的点流 化变 为面 流 化 , 流化 效率 大大 提 高 , 其 煤粉 在流 化板 上 均 匀 混合 ,形成 沸腾 状 的气 固二相 流 , 在料 层 压 力 和 煤 粉 自重 的作 用 下 出料 ,料 流稳 定, 下料 能 力好 。由于沸腾 状煤 粉流 不再 是 纯 粹 的 固态 , 是与流 化气 充分 混合 的气 固 而 二 相 物 ,其 引射 效 果也 非常好 。

浅谈高炉 喷煤 中煤粉 混合器与流化床技术

肖红涛

摘 要 :本文 研 究 了煤粉 混合 器 的传 统形式 及 工作 原理 ,介 绍 了改进 后 的煤粉 混合 器 的结 构形 式及优 点, 结合新 型 的煤粉 流 化床 技术 ,极 人地 提 高 了喷吹 系统 的喷 煤 能力 ,对提 高 高炉 煤 比具有积 极 意义 。

气室 , 粉输 出管 道垂 直 于流化 板 由上 部插 煤 入 ,通 过 调整距 离 大小 来调节 煤粉 喷 吹量 。 该混 合 器 流 化 气 室 大大 改 善 了煤 粉 在 混 合 器 底 部 的沉 积现 象 , 而且 当挤压 的煤 粉进 入 混 合器 的倒 锥 斗后 , 由于底部 气流 的扰 动 , 煤 粉混 合均 匀程 度 得到 了很 大提 高 , 混合 器 出 口的脉冲 现象 也 大大 降低 , 高 了输送 能 提 力 。 次补气 与煤 粉 喷射方 向垂 直 , 过调 二 通 节 补气 量来 调节 煤粉 的输 送量 。 结构 比较 复 杂, 但适 于浓相 喷 吹且 易实现 煤 量的 自动控 制 。其 缺 点是 减 少 喷 煤 量 时需 要 增 加补 气 量, 不仅 造成 能源 的 浪费 , 且 由于 向高炉 而 大 量喷 吹低温 气 体 ,给炉 况造成 不 利影 响 。