不良对策报告书

品质不良报告格式.doc

威尔丽特品质不良对策报告书第 1 页共 2 页第 2 页共 2 页篇二:品质不良对策报告书勤拓品质不良对策报告书. 第 1 页共 3 页第 2 页共 3 页第 3 页共 3 页篇三:品质部品质异常检讨报告品质部品质异常检讨报告事件问题描述如下:在6-1至6-3号生产的t8椭圆1/2平钩26*29.5和t8 1/2斜钩v字型直径26的产品,现这两款产品在生产至出货过程中混料包装出货到客户那里,导致影响客户的出货交期,有损客户对我司的印象,并造成公司物力资源的重大损失。

产品工序责任人如下:开机技术员:蔡灿军、赖虔洲品质ipqc:廖仲坤、赖惠兰点数贴标签:廖凤凤、罗贞凤、吕明裁管:廖国林出货检验:易浩品质部经查证对此事做原因分析如下:1、商务部的制令单上的图纸没更新只是文字描述。

2、针对产品规格和形状差不多的产品,且在同一台机器上生产,生产一款产品订单时更换模具生产下一款时,技术员未跟品质或点数工序沟通说下。

3、产品点数贴标签的时候标签贴错了,但当班的ipqc盖章时没检查到位发现问题。

4、裁管工序裁切时也没核对制令单来做,裁管员在裁管时没主动把首件拿给oqc检验确认。

5、生产出来的产品没有明确区分标识并分开放置,导致裁切、包装容易出错。

6、出货检查时oqc检验没及时发现问题杜绝流入客户那里。

7、新来员工及临时工未做相关岗前作业培训,容易放错误。

永久改善纠正措施如下:1、通知此事件相关负责人,然后召开品质异常检讨会。

2、商务部发出的制令单产品资料要及时更新。

3、新来员工及临时工应做相关的产品品质与作业规模培训再上岗。

4、品质部加强对品质检验员的培训与督导,特别是出货检查要把关到位。

5、生产车间5s要做好,如产品要准确标识区分,对于类似的产品要做明显标识并分开放置。

6、各部门的岗位职责说明书的制定落实。

让工作流程化,制度化。

这样大家工作更顺心。

7、各部门的管理制度撰写制定出来,并落实执行到位。

8、成立iso内部审核小姐,对各部门的工作流程、5s、管理制度、作业规范、检验规范等相关事项进行不定期地审核与督导。

防止不良再发生对策报告书(二)

防止不良再发生对策报告书(二)引言概述本报告旨在提出一系列防止不良再发生的对策,以减少潜在风险和提高组织运营的效率。

在上一篇报告的基础上,本报告将进一步探讨多个方面的解决方案和改进措施,以确保组织能够避免再次发生不良事件的情况。

正文一、加强员工培训和管理1. 制定全面的培训计划,通过员工培训提高员工对组织价值观和道德准则的理解。

2. 强化管理人员对员工行为的监督,建立有效的考核和激励机制。

3. 提供具体的培训和教育资源,使员工了解如何应对潜在风险和不良行为。

二、优化内部流程和控制措施1. 审查并重新设计关键流程,确保内部流程的透明度和合规性。

2. 引入有效的内部控制措施,如审计、监督和检查机制,加强对各个环节的监控和管理。

3. 加强信息共享和沟通,以确保所有相关人员了解并遵循适用的流程和规定。

三、建立健全的风险管理体系1. 建立风险管理团队,负责监测和评估组织的潜在风险,并提出相应的对策。

2. 制定全面的风险管理计划,包括风险评估、风险防控和风险应对等各个环节。

3. 定期进行风险管理的回顾和评估,及时调整和改进风险管理策略。

四、加强合作伙伴的管理和监督1. 确定关键合作伙伴,并建立合作伙伴管理和评估机制。

2. 定期对合作伙伴进行风险评估,以确保他们的行为符合组织的要求。

3. 加强对合作伙伴的监督和沟通,及时解决问题和处理纠纷。

五、加强灾难和危机管理能力1. 制定灾难和危机管理计划,明确应急响应流程和责任分工。

2. 进行定期的灾难演练和训练,提高员工的应急响应能力。

3. 建立有效的沟通渠道,及时传达灾难和危机的信息,减少不良后果。

总结防止不良再发生需要组织采取一系列的对策和改进措施。

通过加强员工培训和管理、优化内部流程和控制措施、建立健全的风险管理体系、加强合作伙伴的管理和监督以及加强灾难和危机管理能力等方面的努力,组织可以有效地降低不良事件的再次发生的概率,提高组织的整体运营效率和抗风险能力。

不良品改善报告范文(3篇)

不良品改善报告范文第1篇P:计划(一)制定改善计划20xx年1月P公司派训的L工程师结训回到企业后,立即深入现场进行问题调研,再结合参训前收集的现场管理问题点,然后召集改善工作筹组会议决定IE改善工作小组由工艺部工程师、生产副总、车间主管、品检工程师等8位成员共同组成,并由工艺部L 工程师担任IE改善工作小组组长,制定出每位小组成员的工作职责及IE改善小组的工作计划。

IE改善小组将IE改善工作主题聚焦于车间制程的改善及标准化。

(二)设定改善目标两周后,改善小组就改善主题对P公司的生产流程及产品的现况展开讨论,发现车间生产效率仅有61%,改善小组随即运用SMART原则来进行改善目标设定,并将改善目标设定为:1、从简化生产流程设计上入手,运用作业程序(流程)分析手法来降低产品加工成本,在现有成本基础上降低15%。

2、通过生产线工站重新部置及人员编成,运用IE手法使生产线平衡,并提高装配效率,在现有的基础提升55%。

3、改善时间为五个月(20xx年1月20xx年5月)。

改善目标确定下来,改善小组立即将主题及目标进行分解成小项目,由改善小组成员分别负责各个小项目,进行团队合作。

并定每两周召开一次改善小组会议,共同探讨实现目标的方法。

D:执行(一)执行改善对策20xx年1月下旬改善小组召开二次改善小组会议,共同探讨改善对策。

决议改善初期先设计几组新规格的模具投入生产流程中进行改善对策的尝试。

于20xx年2月上旬模具完成制作及验模后,随即将此模具投入生产流程开始进行小批量试产。

而在其试产过程中,肯定会有各式各样的问题存在,到时改善小组成员需到现场进行跟踪讨论发现的问题及解决问题的方法。

C:检查(一)改善对策执行结果验证20xx年2月中旬改善小组召开第三次改善小组会议,共同对改善对策的初期执行结果进行验证。

发现生产效率提高了,人力需求降低了2/3,表示此改善对策是可行的。

但以仅运用此改善对策的情况来看,要达成改善计划所设定的目标,仍然有许多的问题要解决。

不良对策报告详细版.ppt

不良对策报告书

题目: 车型: 型号: 结论:

花都必胜质量问题

精选

1. 情 报

品名

SP冷凝器

品番

047710-1940

发生日

2015/12/24

不良内容

配管变形4

数量6发生场所 NhomakorabeaDNJP

2.処置(紧急对应TDA库存品确认)

日期

品番

在库数量

良品数

不良品数

备注

12/25

047710-1940

0

0

0

精选

4.履歴確認結果

生产日期

生产数量

出荷日期

出荷数量

备注

15.11.27

10

15.12.7

10

精选

5.原因分析

发生 推断,由于残制品的包装非专用包装,是借用其他流动品的包装,此产品管路部分耐 原因 力比较低,受外力容易变形,装箱后运输工程中可能产生撞击,引起管路的变形.

流出 原因

检查要领书中没有对管路的位置进行要求检查,可能有不良流出

○

喷漆

喷漆设备进行喷漆

依据要领书用涂装装置对芯体进行 涂装。

○

成品总成检查

依据检查要领书检查制 品外观

依据检查要领确认制品整体外观

×

检查要领书中没有对管路的位置进 行要求检查,可能有不良流出

捆包

依据包装式样书捆包

依据捆包要领书对制品进行捆包作 业

×

由于残制品的包装非专用包装,是 借用其他流动品的包装,装箱后运 输工程中可能产生撞击,引起变形

3.工程確認

工序名

作业方法

文件规定

评 价

工程问题详情

芯体组装

防止不良再发生对策报告书2024

防止不良再发生对策报告书(二)引言概述:不良事件的再发生对于任何组织和企业都是一种风险。

为了确保正常运营并保护利益相关者,必须采取适当的对策来防止不良事件再次发生。

本报告将讨论针对不良再发生的对策,从组织结构、流程管理、培训教育、监督与评估以及持续改进等五个大点展开,以确保组织能够做到预防、控制和应对不良事件。

正文内容:1. 组织结构a. 设立不良事件防范部门:建立专门的部门负责不良事件的防控、预警和处理。

b. 职责明晰化:明确各部门和岗位的职责,建立责任体系,确保不良事件可以得到及时、有效地处理。

c. 内外部协调机制:建立内外部协调机制,整合外部资源,提高对不良事件的应对能力。

d. 激励机制:建立奖惩机制,激励员工参与到不良事件防控中,提高员工的责任心和主动性。

2. 流程管理a. 风险评估与管理:进行全面的风险评估,确定关键风险点,并针对性地建立管理措施。

b. 制定标准作业程序(SOP):为每个业务流程制定明确的SOP,确保每个环节都符合规范。

c. 强化审批程序:加强对重大决策的审批和监督,确保决策的合理性和科学性。

d. 加强内部控制:加强内部控制机制,包括制定审计制度、加强内部审计和风险管理,确保业务运作的合规性和规范性。

3. 培训教育a. 培训计划制定:根据不良事件的具体情况,制定具体的培训计划,包括员工岗位培训和管理人员培训等。

b. 培训方式多样化:采用多种培训方式,包括集中培训、在线培训、内部实训等,提高培训的效果。

c. 定期知识测试:定期组织知识测试,评估培训效果,并针对测试结果进行补充培训。

d. 激励机制建设:设立激励措施,鼓励员工积极参与培训,提高自身的专业素质和技能。

4. 监督与评估a. 内部监督:建立健全的内部监督机制,包括内部审计、风险评估等,及时发现问题并采取措施解决。

b. 外部监督:建立与外部监管机构的密切合作机制,接受监管部门的监督和指导,提高不良事件防控的透明度和合规性。

不良品改善报告范文

不良品改善报告范文

不良品改善报告。

一、问题描述。

在生产过程中,我们发现了一批不良品,主要问题包括产品外观不良、尺寸不合格、材料质量不达标等。

这些问题严重影响了产品的质量和客户的满意度,需要我们及时采取措施进行改善。

二、原因分析。

1.工艺流程不完善,生产过程中存在一些工艺环节不够严谨,导致产品出现外观不良、尺寸不合格等问题。

2.材料质量不达标,部分原材料的质量未经过严格筛选,导致产品质量不稳定。

3.员工操作不规范,部分员工在操作过程中存在疏忽大意的情况,导致产品出现质量问题。

三、改善措施。

1.完善工艺流程,对生产流程进行全面梳理,优化工艺环节,

加强对关键工艺环节的监控和管理,确保产品质量稳定。

2.严格把关原材料,加强对原材料的质量控制,建立严格的原

材料进货检验制度,确保原材料的质量达标。

3.加强员工培训,对员工进行质量管理方面的培训,提高员工

的质量意识和操作技能,确保产品质量符合标准。

四、改善效果。

经过以上改善措施的实施,我们对产品的质量进行了全面提升,不良品率明显下降,客户投诉情况得到了有效控制,产品质量得到

了客户的认可和好评。

同时,我们也加强了对生产过程的监控和管理,提高了生产效率和产品质量稳定性。

五、总结。

通过此次不良品改善报告,我们深刻认识到了产品质量对企业

发展的重要性,也意识到了要想提高产品质量,必须从源头抓起,

加强对生产过程的管理和控制。

我们将继续加强质量管理,不断改进工艺流程,提高产品质量,为客户提供更优质的产品和服务。

防止不良再发生对策报告书

防止不良再发生对策报告书

一、不良对策报告书填写注意事项:

1、不要填写加强员工质量意识,要求员工认真自检。

(注:对策要有

实施性和可测量性)

2、加强培训(注:培训人,培训对象,培训内容,如何确认培训有效)

3、改进工装及工艺(注:如何改进,何时改进,要具体写明)

4、更新设备(注:更新成什么样的设备,何时更新)

5、如要写对产品进行全检(注:每次发货时都要附带检测报告)

6、加强检查力度(注:一定要把此次不良现象添加到检查表中,发

货时附带更新检查表确认)

二、如何填写不良对策报告书

1、不良原因分析:要通过5Why进行分析,分析不良要坚持不良原

因未调查清楚不放过原则,责任人未调查清楚不放过原则,不

落实改进措施不放过的原则。

2、防止再发生对策:填写时应该能够落实,有具体实施的责任人,

对策实施时间。

3、不良再发生对策报告书应严格按照5W1H分析法来填写:是对选

定的问题、工序或操作,都要从原因(何因why)、对象(何事

what)、地点(何地where)、时间(何时when)、人员(何人

who)、方法(何法how)等六个方面提出问题进行对策思考。

地址:山东省威海市工业新区苘山镇苘兴路8-10号ADD:No.8-10,Manxing road,Manshan Town,Weihai,Shandong province 采购中心电话(TEL):0631-8575915传真(FAX):0631-8575915网址:。

漏钻孔不良分析及整改报告(8D报告样版)

··8D Type: Customer InternSupplier √ EHS Other Number CS201305001alSeverity: Critical Major √ Minor Due Date2013-06-20 TIPTOP Contact:TERRY RMA/NCR #TPF20130620 Customer/SupplierD1. Identify Team Members/Roles & ResponsibilitiesChampion: Leader:Team members: Dept/Role Phone/e-mail1. 副总经理/杨青春*****************.hk2. 品质经理/刘文忠*************************.hk3. 钻孔主管/石国春*****************.hk4. 客服主管/童小斌****************.hk5. 品质主管/谭宗涛*****************.hk6. FQC主管/苏燕sy@D2. Define the ProblemProblem Statement: 漏钻孔Problem Description: 贵司反馈我司供应之PCB板,型号FPS-100-D0000370-104(TIPTOP料号:HF2E08331A0)在产线发现有漏钻孔不良6PCS,周期:2013;(NG图片如下)Problem found at: SMT线Qty Tested: Defective: 漏钻孔Qty Stopped: 6PCSPart #:FPS-100-D0000370-104Description: PCB Process: SMTD3. Implement & Verify Interim Containment Action(s)% Effective Date ImplementedVerification:Validation1.贵司在线板3780PCS,立即安排我司驻厂人员至贵司现场进行返工处理,经返检未发现不良品,另外在线6PCS PCBA板请贵司帮忙作废处理,我司愿承担报废损失;2.贵司库存板102270PCS,D/C:2013,采取换板方式处理;3.查工厂ERP系统,我司仓库库存619220PCS,开《不合格品处理单》退FQC部门进行返检,未发现NG品。

关于缺焊、泄漏不良改善报告 2

健康、舒适环境的引领者

计划 实施

推进计划 改进措施

12月 1月 2月

担当人

甄磊

卫春林

泄 漏 不 良 改 善 计 划

甄磊

胡品贵

张毅 杨坤

六、现场改善

水检区域 烘干区域

健康、舒适环境的引领者

待包装区域

焊接焊台定置

毛细管包装区

成品摆放区

六、现场改善

增加作业流程作业指导书 不良事例展示柜

不良样件展示柜

五、后续计划

制定改善与控制计划

类 别 问题 点 规范焊料、焊膏、喷刷剂使用 料 对供方来料进行委外成分检验,保证部件加工性能符合要求 协助供方品质改善,确保来料品质 法 定期焊工交流焊接手法 统一焊接火焰标准,使火焰温度、形状符合要求 机 焊接焊枪嘴设定专人管理,水检参数、保压时间管理 控制日常焊接件清洁度质量 环 营造精益求精的品质环境,完善激励制度 制造部每月至少一次品质大会宣贯 人 对焊接员工实行上岗资格培训考评 定期组织员工培训,提高人员技能

结论:经调查水检工产值本发现个别水检工产值异常,存在漏检

包装外观检流程再现分析

1、外观检对产品进行检 验(手拿多个存在盲点)

2、对产品中心距的 尺寸进行整形

3、贴追溯标签

4、将合格的产品进 行装箱

结论:外观检在筛选产品时手拿多件产品,导致检测点存在盲点,未有效检出不良品

二、流出原因分析

入库出厂检验流程再现分析:

3、预热后对配合焊 点进行增加焊料

4、取料后未对产品 各焊点进行检验

结论:焊接预热时间不够,焊料未流动到位产生断焊,套管取料人员对产品的焊点未进行 检验

3

二、流出原因分析

水检流程再现分析

健康、舒适环境的引领者

【最新】关于输血不良事件的整改报告大全doc

关于输血不良事件的整改报告大全我科一名患者诊断为“乙肝肝硬化,消化道出血”于20xx 年x月x日收入我院我科,入院后于21:20输注悬浮红细胞2u,冰冻血浆400ml,输血过程顺利,无不良反应,输血后x月x日00:09患者面颊部、双耳出现少量皮疹、皮肤瘙痒等情况,给予地塞米松5mg静推,皮疹于03:00逐渐消退,未再有皮肤瘙痒情况。

不良事件发生后,我科高度重视,于20xx年x月x日10:00立即召开科室质量安全与控制小组会议分析原因,采取整改措施,汇报如下:1、我科立即召开科室质量安全与控制小组会议,当事人一同参加,了解病情,分析问题原因:(1)此次不良事件等级定为未造成后果事件,不良事件发生后,通过值班医师的治疗,不良事件的程度得到了控制,未造成其他损伤,在接下来的时间里应注意患者病情变化,及时处理。

(2)输血反应是指在输血过程中或结束后,因输入血液或其制品或所用输注用具而产生的不良反应。

输血反应中最常见的为过敏反应。

过敏反应的症状主要包括:荨麻疹、血管神经性水肿、关节痛、胸闷、气短、呼吸困难、低血压休克等,获得其中的1项以上者确诊为过敏反应。

该患者此次出现不良反应主要表现为荨麻疹。

根据病史体征及治疗结果判断此次不良反应为输血反应中的过敏反应。

(3)过敏反应的原因考虑有。

(1)该患者是否为过敏体质,例如平时对某些物质如花粉、尘埃、虾蟹、鸡蛋等过敏的受血者,特别是输血时血浆中含有变性血浆蛋白,可引起过敏反应。

(2)献血者对某些物质过敏,并已产生抗体,随血液输注给受血者,当受血者接触到相关过敏原时,即可发生输血反应;或献血者血液含有高效价的hla抗体,如将其血液输注给受血者,也可使受血者发生严重的过敏反应。

(3)多次输血使iga缺乏的受血者对献血者血浆的iga产生类特异性抗一iga,当再次输血时可引起严重的过敏。

(4)过敏后治疗,对有过敏史者在输注血液制品前半小时可口服抗组胺药或皮质激素2、在科室内对该不良事件整个过程进行了全科汇报,及时在科内进行输血不良反应知识的再培训,并督促科室医护人员严格三查七对。

品质不良对策报告书(一)

品质不良对策报告书(一)【引言】品质不良是制造行业中常见的问题之一,不仅会影响产品的质量和性能,还会对企业的声誉和市场竞争力造成负面影响。

因此,有必要制定一份品质不良对策报告书,以识别和解决品质不良问题,提高产品质量和客户满意度。

【概述】本文档旨在提供品质不良对策报告书的详细内容。

通过分析品质不良的原因和影响,并提出一系列对策和改进措施,以帮助企业有效应对品质不良问题,提升产品品质和企业竞争力。

【正文】1. 品质不良的原因分析a. 设计问题导致的品质不良b. 生产过程中存在的品质控制缺陷c. 材料供应链问题引发的品质不良d. 人为操作失误造成的品质不良e. 管理体系不完善导致的品质不良2. 品质不良的影响及风险评估a. 对产品质量的影响b. 对客户满意度和信任度的影响c. 对企业形象和品牌价值的影响d. 对生产成本和利润率的影响e. 对市场竞争力和市场份额的影响3. 品质不良的对策和改进措施a. 设计阶段的品质控制措施b. 生产过程中的品质管理措施c. 材料供应链的品质管理措施d. 培训和激励员工的品质控制措施e. 建立完善的品质管理体系4. 品质不良对策的实施和监控a. 制定品质控制计划和时间表b. 分配责任并建立监控机制c. 持续监测和分析品质指标d. 及时纠正品质不良问题e. 定期评估和改进品质管理措施5. 品质不良对策的效果评估和持续改进a. 评估品质不良对策的成效b. 收集客户反馈和意见c. 定期回顾和改进品质管理体系d. 培养品质意识和质量文化e. 持续追求卓越品质的目标【总结】品质不良对策报告书的编写和执行对企业的发展至关重要。

通过深入分析品质不良的原因和影响,并采取一系列对策和改进措施,企业可以有效解决品质不良问题,提升产品质量和客户满意度,提高市场竞争力。

然而,对策的执行和持续改进同样重要,只有不断完善品质管理体系,才能保持持续改进的动力和竞争优势。

不良对策报告书模板1

引言概述:正文内容:1.问题描述1.1不良现象分析1.1.1不良现象的具体描述和发生情况1.1.2不良现象的原因分析1.1.3不良现象对企业生产和品质的影响1.2不良问题分类1.2.1内部不良和外部不良的定义和区别1.2.2不良问题的严重程度评估1.2.3不良问题的分类统计和趋势分析2.解决方案2.1基础措施2.1.1设立质量管理体系2.1.2设定质量控制标准和指标2.1.3加强从原材料到成品的全过程质量控制2.2问题解决措施2.2.1制定问题解决方案的具体目标和步骤2.2.2进行问题根本原因分析和改进措施制定2.2.3引入先进的质量管理方法和技术2.3预防措施2.3.1设立质量预防体系2.3.2对可能出现的不良问题进行预防性控制2.3.3加强供应商管理和原材料筛选3.执行计划3.1制定详细的时间计划和任务分配3.2确定执行计划的关键节点和里程碑3.3实施执行计划的跟踪和监控4.效果评估4.1设定评估指标和方法4.2收集和分析数据,进行效果评估4.3对评估结果进行总结和反馈,制定持续改进计划5.经验总结和启示5.1从整个不良对策报告书编写过程中的经验教训5.2对企业质量管理的启示和建议总结:本文详细阐述了不良对策报告书模板1的各个部分的内容和要点。

通过对问题的描述、解决方案的提供、执行计划的制定和效果评估的实施,可以帮助企业及时发现和解决不良问题,并逐步提升产品质量和服务水平。

同时,本文也提供了一些经验总结和启示,可以帮助企业在编写不良对策报告书时注意一些关键因素和细节,以提高报告书的质量和实效。

希望本文能为读者提供有价值的参考和指导,使其能够更加有效地使用不良对策报告书模板1,为企业的发展和进步做出贡献。

引言概述不良对策报告书是指针对某一不良现象或问题,通过分析原因、制定解决方案并实施的文件。

本文将通过对不良对策报告书的模板进行分析,从引言概述、正文内容、结论总结等方面进行详细阐述。

正文内容大点1:背景分析1.1问题陈述:1.2影响分析:1.3市场背景分析:1.4目标群体分析:1.5不良现象的原因分析:大点2:解决方案2.1解决方案一:小点1:小点2:小点3:2.2解决方案二:小点1:小点2:小点3:2.3解决方案三:小点1:小点2:小点3:2.4解决方案四:小点1:小点2:小点3:2.5解决方案五:小点1:小点2:小点3:大点3:实施计划3.1时间安排:3.2资源配置:3.3风险评估:3.4进度控制:3.5绩效评价:大点4:预算和投资回报4.1预算编制:4.2资金投入计划:4.3预计投资回报:大点5:效果评估5.1目标达成情况评估:5.2解决方案有效性评估:5.3用户反馈评估:5.4市场反应评估:5.5经济效益评估:结论总结本文通过对不良对策报告书模板的详细分析,从背景分析、解决方案、实施计划、预算和投资回报以及效果评估等五个大点进行了论述。

防止不良再发生对策报告书(一)2024

防止不良再发生对策报告书(一)引言:本报告书旨在提出一系列对策措施,以防止不良事件再次发生。

通过对现有问题的分析和对相关经验的总结,我们将在以下五个方面提出具体的对策。

这些对策的实施将有助于提高整体风险管理水平,并进一步保障组织的发展和利益。

正文:1.加强内部控制体系- 建立健全的内部控制制度,包括风险评估、风险管理及风险监控等方面。

- 设立有效的内部控制流程,确保信息传递畅通、责任明确。

- 提升员工对内部控制的意识和培训,确保其理解和遵守内部控制制度。

2.加强员工管理- 建立科学合理的员工招聘和培训机制,确保招聘到具备专业知识和道德操守的员工。

- 加强员工激励机制,提高员工的归属感和承诺度。

- 加强员工考核和监管,对不良行为及时纠正,并采取相应措施进行惩戒或制裁。

3.加强合规管理- 建立完善的合规管理体系,确保组织在法律法规、行业准则和内部规章制度方面的合规性。

- 加强对合规风险的识别和评估,针对不同风险采取相应的预防和处理措施。

- 建立合规教育培训体系,提高员工的合规意识和法律素养。

4.加强信息安全管理- 建立全面的信息安全管理制度,包括信息存储、传输、处理和销毁等环节的安全控制。

- 加强对信息资产的保护,确保其安全性、可用性和完整性。

- 提升员工的信息安全意识,加强对信息安全政策和操作规程的培训和宣传。

5.加强危机管理- 建立完善的危机管理体系,包括危机识别、应急预案和危机应对等方面。

- 加强危机管理团队的建设,提高其应对危机的能力和反应速度。

- 进行定期的危机演练,以验证应急预案的有效性和协调性。

总结:通过加强内部控制体系、员工管理、合规管理、信息安全管理和危机管理等方面的措施,我们可以进一步提高整体风险管理水平,减少不良事件的发生,并为组织的可持续发展提供保障。

实施这些对策需要全体员工的共同努力和合作,同时也需要不断改进和完善。

希望本报告书所提供的对策能为组织的风险管理工作提供参考和指导。

产品折弯角度不良8D报告

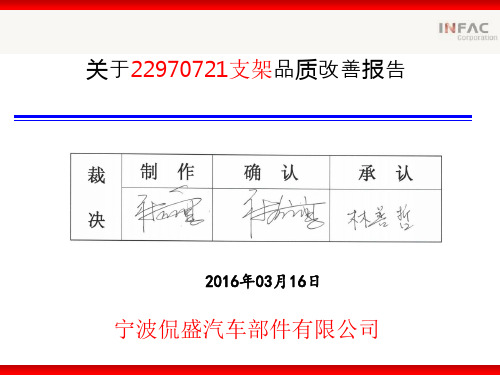

4. 根本原因 Supplier 分析结果: 2016-03-16 - 在V型压弯工序模具设计88.5度 (下限管理) SPEC:90 °± 2°(标准图未注,3D图基准) - - 追溯 批次: 20151226

负责

质量 技术 生产

角度偏小,造成装配不良

2. 措施现况.

5. 根本对策 改善日程 一. 临时措施: 选别 措施 区分 检查数 发生数 在操作 反送 废弃 1.客户端库存进行sorting.(6560) – 预计3.18 2016.3.16 完 2016.3.16 零部件 可疑批次 全部隔离返厂 工 程 ● 完成品 2.厂内库品调查:无库存. 主机厂 3.批次号为20151226 ,数量 8000 全部追回隔离. 2016.3.16 3. 发生现况 4.北京仓库0PCS 及因派克库存批号确认 .-进行 二. 根本措施: - 模具尺寸改善 :88.5°->89.5° (考虑钢板 因派克公司反馈产品角度偏小,装配不良 有部分回弹性) - 改善批次 20161005 (2016.1/5日) - 产品验证:89.7~90.1° OK

变更前 变更后

产品定位块干 涉取件

定位块高度价格 低设计成89.5°的原 因是 : 考虑钢板 折角度后 有一定 的回弹性,故角度 设定偏下

- 变更前折弯角度 是88.5 - 从模具中取件时定位块干涉

考虑产品取出适合性且角度中心 值管理 变更后 模具角度 89.5°

五、模具 改善前后产品检具验证对比结果。改善后按90± 1 °控制。

标准类 反映 图纸 P-FMEA 管理计划书 工作标准书 质量C/SHEET 设备日常检点表

二、制造工序排查分析

连续模生产流程

发生点 翻边、打弯、压筋 V型弯 折弯工序是在铁板上面 向下下压,形成内角度 90° 的模具 落料、冲孔、压字

平面度不良对策报告_8D报告案例

Approved madeWang LiuTo:STT-A Fax:ATTN:CC:Phone:Date:2015-5-6RE:win deformation causing Flotaing on Board由于产品不良给贵司带来的麻烦深表歉意,收到贵司的信息后,我们立即展开调查。

Very sorry for the defect makes you getting in trouble, while received your information, we investigated the matter immediately反馈日:2011-3-3Feedback date: 2011-3-3品名:1-842-700-11ITEM NO: 1-842-700-11不良内容:组品平面度不良Defect content: Pre-case founded win deformation causing floating on board不良率:7%Defect rate: 7%発生原因(happen reason)根据客户寄送的不良样品,内部用PCB板进行了确认。

1.标示平面度在0.6mm以下所有样品,插入PCB后均没有翘起,是OK品。

2.标示平面度超过0.6mm的所有样品,框架面明显变形,插入PCB后均有明显翘起,而且不能插入插板。

3.框架面变形推定发生原因之一可能为工序中拿取不注意导致。

工序F插座铆装或插板检验时拔取不规范可以再现类似的产品变形。

4.另外还有可能为落下品混入。

The un-plat defect samples have been sent to my company, and confirm it with our PCB board.Confirm result:1.The marked un-flatness of the parts below 0.6mm seems no obvious gap between the parts and PCB. It is OK parts.2.The marked un-flatness of the parts over 0.6mm bent obviously,the gap is very obvious between the parts and PCB after inserting into the PCB3. We think the bent maybe caused for the careless when the part was take out from thejig in the caulking process. They can be reappeared for the abnormal operation whendrawing off the parts in the F connector caulking or jig check process .4. And also maybe it is the defect parts mixed which had been dropped to the floor before.流出原因(outflow reason):1. 该产品的平面度没有在图纸上明确定义,因此内部并无列入管控。

品质不良对策报告书(二)2024

品质不良对策报告书(二)引言:本次报告书旨在针对品质不良问题进行分析和提出对策,以提高产品质量和客户满意度。

本报告将从以下五个大点入手,分别为:产品设计优化、供应链管理改进、制造过程控制强化、质量培训提升和客户反馈系统建立。

通过这些措施的实施,我们旨在解决当前的品质不良问题,并确保公司产品的连续改进和客户满意度的提升。

正文:大点一:产品设计优化在产品设计方面,我们将采取以下措施来优化产品的设计质量:1. 进行市场调研,了解客户的需求和反馈,以便设计出更符合市场需求的产品。

2. 加强产品设计团队的沟通和协作,以确保设计出符合质量标准的产品。

3. 引入先进的设计工具和软件,提高产品设计的精度和效率。

4. 加强产品原材料的选择和检测,确保产品材质符合质量标准。

大点二:供应链管理改进为了解决因供应链问题导致的品质不良,我们将采取以下措施来改进供应链管理:1. 与供应商建立长期合作伙伴关系,确保供应商持续提供符合质量标准的原材料。

2. 引入供应链管理系统,加强对供应商的监控和评估,确保供应商的质量管理体系符合标准。

3. 提供培训和支持给供应商,帮助他们提升质量管理和生产能力。

4. 实施供应链追溯体系,确保产品原材料的可追溯性,以便及时排查和解决供应链问题。

大点三:制造过程控制强化为了提高制造过程的控制能力,我们将采取以下措施:1. 建立完善的制造工艺流程和控制指标,确保每个环节都符合质量标准。

2. 引入自动化设备和检测工具,提高制造过程的精度和稳定性。

3. 加强对操作人员的培训和管理,确保操作规程的执行和制造质量的控制。

4. 实施质量管理体系,建立质量指标和评估体系,监控制造过程中的品质问题。

大点四:质量培训提升为了提升员工的质量意识和技能,我们将采取以下措施:1. 设立专门的质量培训计划,培养员工的质量意识和技能。

2. 加强对操作人员的培训,确保他们熟练掌握操作规程和质量控制要求。

3. 定期组织质量培训活动,分享最佳实践和解决方案,促进团队之间的学习和合作。

品质不良报告格式[最新版]

![品质不良报告格式[最新版]](https://img.taocdn.com/s3/m/4ed17220a22d7375a417866fb84ae45c3a35c256.png)

品质不良报告格式品质不良报告格式篇一:品质不良对策报告书威尔丽特品质不良对策报告书第 1 页共 2 页第 2 页共 2 页篇二:品质不良对策报告书勤拓品质不良对策报告书. 第 1 页共 3 页第 2 页共 3 页第 3 页共 3 页篇三:品质部品质异常检讨报告品质部品质异常检讨报告事件问题描述如下:在6-1至6-3号生产的T8椭圆1/2平钩26*29.5和T8 1/2斜钩V字型直径26的产品,现这两款产品在生产至出货过程中混料包装出货到客户那里,导致影响客户的出货交期,有损客户对我司的印象,并造成公司物力资源的重大损失。

产品工序责任人如下:开机技术员:蔡灿军、赖虔洲品质IPQC:廖仲坤、赖惠兰点数贴标签:廖凤凤、罗贞凤、吕明裁管:廖国林出货检验:易浩品质部经查证对此事做原因分析如下:1、商务部的制令单上的图纸没更新只是文字描述。

2、针对产品规格和形状差不多的产品,且在同一台机器上生产,生产一款产品订单时更换模具生产下一款时,技术员未跟品质或点数工序沟通说下。

3、产品点数贴标签的时候标签贴错了,但当班的IPQC盖章时没检查到位发现问题。

4、裁管工序裁切时也没核对制令单来做,裁管员在裁管时没主动把首件拿给OQC检验确认。

5、生产出来的产品没有明确区分标识并分开放置,导致裁切、包装容易出错。

6、出货检查时OQC检验没及时发现问题杜绝流入客户那里。

7、新来员工及临时工未做相关岗前作业培训,容易放错误。

永久改善纠正措施如下:1、通知此事件相关负责人,然后召开品质异常检讨会。

2、商务部发出的制令单产品资料要及时更新。

3、新来员工及临时工应做相关的产品品质与作业规模培训再上岗。

4、品质部加强对品质检验员的培训与督导,特别是出货检查要把关到位。

5、生产车间5S要做好,如产品要准确标识区分,对于类似的产品要做明显标识并分开放置。

6、各部门的岗位职责说明书的制定落实。

让工作流程化,制度化。

这样大家工作更顺心。

7、各部门的管理制度撰写制定出来,并落实执行到位。

不良8D报告

发生单位 发生时间提出单位/日期 要求反馈时间 编制: 日期: 2013-7-17组织整改单位 接收人/日期纠正和预防措施报告( 8D)报告书编号:Z204.03生产单位名称:科技粉末冶金有限公司 规格型号:HK0612A 零件名称: 油泵转子小组 成员 名单生产 采购 质量 技术白、姚 、营销 供方 财务 人力斌4 应急措施 /已采取什么措施防止不合格品流出?类别 措施//数量情况 负责人/日期6 永久对策:已采取什么措施防止以后生产不合格品?考虑:* 防错,试验,过程控制 措 施 负责人/日期1 问题详情级别/重要度: 产品尖锐部位缺料 受影响的数量:库存零 件原材料1 对此款产品易发生问题 的部位由成型管理人员做好宣 传,并此款产品由成型技术负责人做到定人,定岗,并做好 13-7-20 此款产品生产记录的不良品数据,以便追 朔。

2 知会相关各个部们的宣传,做到防控结合 姚叶花/13-7-19 白积珍/13-7-20 3 教育作业员切实安《成型生产作业指导书进行》 宁 / 4 、将该不良做成《过往不良履历》,并接示在生产 0 现场,教育培训作业员,防止类似不良再发; 8 5 、做成《外观全检作业指导书》,增加外观全检工序; . 0 2 . 2 0 13/7/20 亮 13/7/19 /13-7-21 /13-7-20是 再发?否 ∨半成品成 进行外观全检; 1485PCS 品 运输中产 品 顾客处产 挑选不良,不良品作退货报废处理 品 其他2 向类似产品的展开该问题在其他产品上发生过吗? 首批出货合格零件贴什么标签 ? 绿色或红色不干胶? 备注 /结果挑选,不良报废考虑* 其他零件 * 一般零件 * 其他型号半成品 * 其他型号成品 * 相关原材料 * 其他是 ∨否标记:黄卡标示牌;黄色纸张5 、产生原因分析:人:没有按要求全方位检查,成型收料不极时; 机: 料: 法3 流出原因的初步分析不合格产品应当在何处被发现? * 在制造工序中 * 在制造后(如最终检验) * 出货前 * 进料检测 没有被发现的原因:1 、成型工序作业员因收料步极时,产品脱模后在下滑轨道中产 品相互碰撞,导致不良产品流到下工序。

反省报告书 不足点原因 不足点对策 保证项目

反省报告书不足点原因不足点对策保证项目

存在的不足的原因:

1、自我要求不够,学习有待加强。

工作主动性不够,对自身的要求不够高,目标定的过低,处理事情方法比较简单。

工作热情不够,水平有限。

平时学习内容不系统不全面,运用理论指导实践促进工作上还有差距。

2、没有充分起到模范带头作用。

平时把自己混同于一般群众,降低了对自己的要求和标准。

学习和活动都不是很积极,参加集体活动少,服务意识不够。

整改对策:

1、坚持理论学习,努力提高自身素质。

进一步提高对理论学习重要性的认识,增强学习的紧迫感和自觉性,真正把理论学习作为提高自身素质的第一位的任务。

政治上的坚定来自于理论上的清醒,只有勤奋学习,才能有坚定的政治信念和判断是非的具体标准。

具体到实际工作上,就是要坚定不移地贯彻执行省分行党委制定的方针、政策和各项具体的工作决策,严格遵守各项纪律和国家的法律法规,立足本职岗位。

2、坚持求真务实,努力提高工作水平。

我要紧紧围绕为民务实清廉的要求,继续深入学习武装头脑,在工作中时刻注意摆正自己同人民群众的位置,时刻牢记全心全意为人民服务的宗旨,时刻警惕脱离群众的倾向。

坚持脚踏实地、求真务实、言行一致的工作作风,坚决克服形式主义,要积极钻研业务知识,坚持实事求是,一切从实际出发,不断改进工作手段和工作方式,认真做好自己的本职工作,努力

提高工作水平,把功夫下到抓落实上,把本领用在促发展上,脚踏实地,埋头苦干,在工作上争创一流业绩。

3、进一步严格要求自己。

始终保持与时俱进、开拓创新的精神状态,时时处处严格约束自己,不断的加强自身的修养,自觉遵守各项规章制度,规范自己的行为。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

【 】报废 【 】全检

【 】其它:

数量:

【 】报废 【 】全检

【 】其它:

本批

处理

方法

【 】报废 【 】特采,特采单编号:

【 】返工

返工工时

返工数量

不良数量

备注

班长:责任部门生产主管:责任部门QC主管:

发现

部门

填写

复检判定:【 】合格 【 】特采 【 】报废

【 】不合格,说明

担当:审核:

表单编号:版本:1.0版

【 】重检单 【 】异常单 填单日期:年月日 文件编号:

发

现

部

门

填

写

产品代号

产品编号

客户

发生班别

责任班长

生产订单号

不

良

现

象பைடு நூலகம்

担当:审核:

责

任

部

门

填

写

不

良

原

因

不

良

对

策

暂定:

永久:

库存

物料

处理

方法

零件库存

零件供应商库存

半成品库存

成品库存

数量:

【 】报废 【 】全检

【 】其它:

数量:

【 】报废 【 】全检

【 】其它: