生产改善案例:工装夹具改善案PPT

合集下载

工厂改善报告汇总PPT课件

易出现,压伤手指安全事故。

危险,提高安全操作性。

.

4

改善案例

主题

改善前:

YFC外水切PVC角度设计缺陷整改

改善后:

现状叙述: 1.改善前产品冲切完毕后角度变差 影响装车造成客户抱怨; 2.冲切完毕后需要手工检修才可以 交货。

成果说明: 1.对冲切模具进行整改; 2.角度偏差控制在合格范围内; 3.提高效率降低不良; 4.角度变换,突破技术难点

改善案例

主题

改善前:

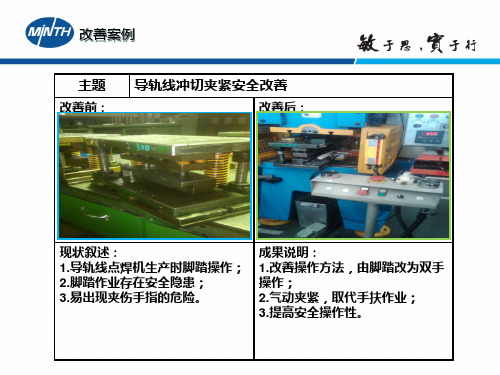

导轨线冲切夹紧安全改善

改善后:

现状叙述: 1.导轨线点焊机生产时脚踏操作; 2.脚踏作业存在安全隐患; 3.易出现夹伤手指的危险。

成果说明: 1.改善操作方法,由脚踏改为双手 操作; 2.气动夹紧,取代手扶作业; 3.提高安全操作性。

.

1

主题

改善前:

YFC外水复押冷却水过滤改善

效果:1.将铁芯切端后再增加一道端部冲切.

端部无变形,可与注塑头部表面相平,无凹坑。效 果比较显著。

.

9

改善案例(1)夹头的安全/快速更换改善

改善前

此位置存有安善前问题点

改善后优点

1.此夹头存有安全隐患,08年已出现安全事故.隐患,08年已 出现安全事故

改善后优点

改善后

掘金 价值

光电开关

1.改善前无此动力装置及光电控制,改善后有电机带动,光电控制转速,与引取机同步, 是引取机牵引不受力,保持匀速。

.

8

▣ 品质改善案例

改善前

产品中间部 位凹坑

设计:李立元 提案:桑贤良 修配:李宗洋

改善后

产品中间部 位无变形

问题点:930L车顶饰条前端部冲切变形,影响注 塑(造成端部凹坑)

45制衣服装工艺优化改善提案埋夹放货车改善

埋夹放货车改善

编号:BF-140531-001

类别:待分类

提案主题:埋夹放货车改善

改善范围:6.机器设备/工具/治具改良

现状及问题描述:

1、现时车间有设计一款方便埋夹放埋好底浪的成品,避免堆货于地上,影响车间5S的推广,如图。

2、但是该款的车的设计不方便车脚员工的操作,同时存在安全隐患,尖角容易弄伤车脚员工的腰等问题。

建议对策:

重新设计车架的形状,如图:

1、将车的两头的护栏的高度进一步降低,方便埋夹、车脚员工两头的放货与取货;

2、将车侧面的护栏修改为梯形,使两头不能形成及腰的高度,令尖角不能伤害车脚员工的腰部。

预期效果分析:

方便取放货,减少伤害风险。

所需资源及金额:

未提供

审核结果:

采纳。

工作改善案例(外部资料)ppt课件

工作改善实例

✓实例5 用双管注射器减少涂覆树脂动作

图 用双管注射器减少涂覆树脂动作

工作改善实例

✓实例6 指定工具、物料的放置位置

图 指定工具、物料的放置位置

工作改善实例

✓实例7 固定工具与原料箱

a)起子支架

b)元件箱 图 固定工具与原料箱

工作改善实例

✓实例8 把标签放置台改放在操作者前面的固定位置上

图 改变操作位置缩短动作距离

工作改善实例

✓实例23:通过改变作业顺序减少涂漆作业的注意力

图 改变操作位置缩短动作距离

工作改善实例

✓实例24:取消对粘贴透明胶带动作的限制

图 涂漆作业顺序的改善

工作改善实例

✓实例25:利用高度调整机构固定作业高度

图 固定作业高度

工作改善实例

✓实例26:改变工具材质减轻重量

实例19:通过改变物料放置与操作台位置缩短动作的距离

图 操作台与动作距离

工作改善实例

✓实例20:利用滑槽缩短工件的运送作业距离

图 用滑槽缩短运送作业距离

工作改善实例

✓实例21:利用倾斜货架缩短动作距离

图 利用倾斜架缩短动作距离

工作改善实例

✓不同动作有最适当的人体部位 实例22:改变机器的操作位置缩短动作距离。

图 把标签放置台改放在操作者前面的固定位置上

工作改善实例

✓实例9 利用夹钳的放置筒取消“改变夹钳握持方式”的动作

图 利用夹钳的放置方法

工作改善实例

✓实例10 通过改变作业现场的布置取消“变换工件方向”的动作

图 改变作业现场的布置

工作改善实例

✓实例11 按便于作业的顺序布置工具

图 工具的布置

工作改善实例

现场改善工具与案例

总结词

强化品质管理,提高客户满意度

详细描述

某机械制造企业重视品质管理,通过建立完善的品质管理体系和检测流程,确保产品品质符合客户需 求。同时,加强与客户的沟通与反馈,及时解决客户问题和改进产品性能,提高客户满意度。通过持 续的品质提升,该企业在市场上获得了良好的口碑和竞争优势。

04

现场改善的未来发展

通过持续的现场改善,推动企 业不断创新和改进,提升企业

的竞争力和市场地位。

现场改善的步骤和原则

现场调查和分析

确定改善目标和方案

对生产现场进行全面调查,了解生产流程 、设备、工艺、材料、环境等方面的情况 ,发现问题和浪费现象。

根据调查和分析结果,确定改善的目标和 方案,包括优化流程、改进设备、调整工 艺参数等。

某电子制造企业的生产线优化

总结词

引入自动化和智能化设备,提高品质和效率

详细描述

某电子制造企业针对生产线存在的问题,引入了自动化和智能化设备。通过设备升级和工艺改进,减少了人工操 作和错误率,提高了产品品质和生产效率。同时,优化了生产线布局和管理模式,进一步提高了整体的生产效益。

某机械制造企业的品质提升案例

现场改善工具与案例

目录

• 现场改善概述 • 现场改善工具 • 现场改善案例 • 现场改善的未来发展 • 结论

01

现场改善概述

现场改善的定义

01

现场改善是指通过一系列的方法 和工具,对生产现场进行优化和 改进,以提高生产效率、降低成 本、提升产品质量的过程。

02

它涉及到对生产流程、设备、工 艺、材料、环境等方面的优化, 以及员工技能和意识的提升。

03

目视化管理能够及时发现异常情况,迅速采取措施解决问题。

强化品质管理,提高客户满意度

详细描述

某机械制造企业重视品质管理,通过建立完善的品质管理体系和检测流程,确保产品品质符合客户需 求。同时,加强与客户的沟通与反馈,及时解决客户问题和改进产品性能,提高客户满意度。通过持 续的品质提升,该企业在市场上获得了良好的口碑和竞争优势。

04

现场改善的未来发展

通过持续的现场改善,推动企 业不断创新和改进,提升企业

的竞争力和市场地位。

现场改善的步骤和原则

现场调查和分析

确定改善目标和方案

对生产现场进行全面调查,了解生产流程 、设备、工艺、材料、环境等方面的情况 ,发现问题和浪费现象。

根据调查和分析结果,确定改善的目标和 方案,包括优化流程、改进设备、调整工 艺参数等。

某电子制造企业的生产线优化

总结词

引入自动化和智能化设备,提高品质和效率

详细描述

某电子制造企业针对生产线存在的问题,引入了自动化和智能化设备。通过设备升级和工艺改进,减少了人工操 作和错误率,提高了产品品质和生产效率。同时,优化了生产线布局和管理模式,进一步提高了整体的生产效益。

某机械制造企业的品质提升案例

现场改善工具与案例

目录

• 现场改善概述 • 现场改善工具 • 现场改善案例 • 现场改善的未来发展 • 结论

01

现场改善概述

现场改善的定义

01

现场改善是指通过一系列的方法 和工具,对生产现场进行优化和 改进,以提高生产效率、降低成 本、提升产品质量的过程。

02

它涉及到对生产流程、设备、工 艺、材料、环境等方面的优化, 以及员工技能和意识的提升。

03

目视化管理能够及时发现异常情况,迅速采取措施解决问题。

工装夹具设计图解及实例幻灯片

2、毛坯(本工序加工前)是轴对称时。 3、绕对称轴的转动自由度可不限制。 4、加工贯通的平面时,除可不限制沿两个贯通轴

工件定位的任务就是根据加工要求限制工件的全部 或部分自由度。

工件的六点定位原理是指用六个支撑点来分别限制 工件的六个自由度,从而使工件在空间得到确定定 位的方法。

2

45

图 工件在空间的自由度与工件六点定位

2006-2

46

几个需特别注意的问题

1)定位与夹紧的区别 机械加工中关于自由度的概念与力学中自由度

2

7

装夹方式

工件在机床上的装夹方式,取决于生产批量、 工件大小及复杂程度、加工精度要求及定位的特点 等。

主要装夹形式有三种: 直接找正装夹、 划线找正装夹和 夹具装夹。

2

8

装夹的方式

1)直接找正装夹 2)划线找正装夹

3) 夹 具 装 夹

2

效率低,找正精度 较高;适用单件小 批量中形状简单的 工件。

例如,车床上三爪卡盘和四爪单动卡盘,铣床上的 平口钳、分度头和回转工作台等。这类夹具一般由 专业工厂生产,常作为机床附件提供给用户。

其特点是适应性广,生产效率低,主要适用于单件、

小批量的生产中。

2

16

2)专用夹具

专用夹具是指专为某一工件的某道工序而专门设计 的夹具。

其特点是结构紧凑,操作迅速、方便、省力,可以 保证较高的加工精度和生产效率,但设计制造周期 较长、制造费用也较高。

一体沿着自动线从一个工位移到下一个工位,进行 不同工序的加工。

2

23

(2)按使用的机床分类

由于各类机床自身工作特点和结构形式各不相同, 对所用夹具的结构也相应地提出了不同的要求。

按所使用的机床不同,夹具又可分为:车床夹具、 铣床夹具、钻床夹具、镗床夹具、磨床夹具、齿轮 机床夹具和其他机床夹具等。

工件定位的任务就是根据加工要求限制工件的全部 或部分自由度。

工件的六点定位原理是指用六个支撑点来分别限制 工件的六个自由度,从而使工件在空间得到确定定 位的方法。

2

45

图 工件在空间的自由度与工件六点定位

2006-2

46

几个需特别注意的问题

1)定位与夹紧的区别 机械加工中关于自由度的概念与力学中自由度

2

7

装夹方式

工件在机床上的装夹方式,取决于生产批量、 工件大小及复杂程度、加工精度要求及定位的特点 等。

主要装夹形式有三种: 直接找正装夹、 划线找正装夹和 夹具装夹。

2

8

装夹的方式

1)直接找正装夹 2)划线找正装夹

3) 夹 具 装 夹

2

效率低,找正精度 较高;适用单件小 批量中形状简单的 工件。

例如,车床上三爪卡盘和四爪单动卡盘,铣床上的 平口钳、分度头和回转工作台等。这类夹具一般由 专业工厂生产,常作为机床附件提供给用户。

其特点是适应性广,生产效率低,主要适用于单件、

小批量的生产中。

2

16

2)专用夹具

专用夹具是指专为某一工件的某道工序而专门设计 的夹具。

其特点是结构紧凑,操作迅速、方便、省力,可以 保证较高的加工精度和生产效率,但设计制造周期 较长、制造费用也较高。

一体沿着自动线从一个工位移到下一个工位,进行 不同工序的加工。

2

23

(2)按使用的机床分类

由于各类机床自身工作特点和结构形式各不相同, 对所用夹具的结构也相应地提出了不同的要求。

按所使用的机床不同,夹具又可分为:车床夹具、 铣床夹具、钻床夹具、镗床夹具、磨床夹具、齿轮 机床夹具和其他机床夹具等。

生产改善案例工装夹具改善案PPT课件

进行夹具编号

储 储存进行空气裸露, 存 湿气造成铁制夹具生 面锈

密闭式储存(塑料袋)进行铁质治具防锈密存

维 未建立保养机制,日 护 常治夹具维护未进行 面 维护

建立治夹具定期保养机制,确保在位治夹具满足使 用要求

体 寿命未进行监控,通 质 常批量生产过程中出 面 现异常

依照夹具编号进行建立台帐,批次生产数量进行统 计,监控治夹具寿命

改善案例(6)

改善主题:活塞加工治具储存

改善单位:活塞课

改善目标:储存方式规范

无

改善前: 汇总储存多个机种同一料盒内不易区分

改善后: 依照单一机种进行区分治具,切换时将 同一套治具移走即可

效果:降低切换时间

投资金额: 元 提案者:张孝桂

改善案例(7)

改善单位:锻造事业部

改善主题:锻造模具储存改善

新手无法快速拾取

根据标识快速3分钟内拾取

效果:快速拾取3分钟内获取

投资金额:50

提案者:严远强

改善案例(3)

改善主题:滚牙治具改善

无

改善单位:锻品课

改善目标:目视化管理减少寻找时间

文件 悬挂

改善前: 1、治具储存位置离使用岗位约15米距离 2、每次切换寻找需要每组治具看过去,经

寻找自己适合需要的治具

细部资料

改善后: 增加储位标识与实际物品对照,减少寻找 时间

效果:快速拾取治具

投资金额:150元 提案者:庞艳丽

改善案例(5)

改善主题:治具定位摆放

无

改善单位:连杆课

改善目标:同一工程统一定位

改善前: 治具未进行工程站进行区分

改善后: 在治具架上进行同一工程治具进行定位

效果:避免治具混取

《工件的安装与装夹》PPT课件

精选ppt

61

精选ppt

62

思考:

确定此键槽的设计基准、定位基准、工序基准和测量基准。

精选ppt

63

二. 定位误差的分析计算

定位误差概念

指一批工件在夹具中定位时,工件的设计基准(或工序 基准)在加工尺寸方向上的最大变动量。

成批加工工件时,夹具相对机床的位置及切削运动 的行程调定后不再变动,可认为加工面的位置是固定的。 但因一批工件中每个工件在尺寸形状及表面相互位置上 均存在差异,所以定位后各表面有不同的位置变动。

短半圆孔定位限制工件的二个自由度;长半圆孔定位限

制工件的四个自由度。

精选ppt

41

三、工件以圆孔定位

1、在圆柱销上定位

分固定式和可换式

用定位销定位时,短圆柱销限制两个自由度;

长圆柱销可以限制四个自由度。

精选ppt

42

2.心轴 几种常用的心轴结构形式如下图:

精选ppt

43

过盈配合心轴,限制工件四个自由度; 间隙配合心轴,限制工件五个自由度(心轴 外圆部分限制四个自由度,轴肩面限制一个 自由度);小锥锥度心轴,装夹工件时,通 过工件孔和心轴接触表面的弹性变形夹紧工 件,使用小锥度心轴定位可获得较高的定位 精度,它可以限制五个自由度。

➢ 机床夹具:完成装夹的工艺设备称为机床夹具。

精选ppt

2

定位 + 夹紧 = 安装

小结: 定位在前,夹紧在后 定位是首要的

精选ppt

3

二、安装方式

1、直接找正安装法

是用百分表、划针或用目测,在机床上 直接找正工件,使工件获得正确位置的 方法。

效率低,适于单件小批生产和定位精度 要求较高的情况。

精选ppt

工装夹具设计ppt课件

1.工装? 工装是工艺装备的简称,工艺装备就是零 件或部件加工和装配至设计图样要求,所必 须具备的基本加工与装配条件和手段。

2.工装类型? 工艺装备包括:装配和加工设备(标准 、专用和非标准设备)、夹具、磨具、量 具、刀具和工具等。

第一讲 寒假来临,不少的高中毕业生和大学在校生都选择去打工。准备过一个充实而有意义的寒假。但是,目前社会上寒假招工的陷阱很多

工装夹具设计基础

一、工装夹具设计概念

3.工装夹具设计的主要任务: 对工艺设计人员来讲,除了要消化设计图样和技术要求、进行产 品零件加工工艺文件的编制及现场生产服务外,还应有一个重要任 务,就是要根据工艺规程的要求,进行产品零件的加工和装配、检 测夹具等的设计工作。

4.工装夹具设计的一般要求: 工装夹具设计一般是在零部件机械加工及装配的工艺过程制订之后 按照某一工序的具体要求进行的。 制订工艺过程应充分考虑夹具实现的可能性; 而设计工装夹具时,如确有必要也可以对工艺过程提出修改意见; 工装夹具设计质量的高低,应以能否保证零部件稳定的加工和装配 质量,生产效率高成本低,排屑方便操作安全,省力和制造、维护容 易等衡量指标。

内容及课时安排: 寒假来临,不少的高中毕业生和大学在校生都选择去打工。准备过一个充实而有意义的寒假。但是,目前社会上寒假招工的陷阱很多

主要内容

一、工装夹具设计基础: 8 课时 二、钳工工装夹具设计:8课时 三、综合工装夹具设计: 8课时

第一讲 寒假来临,不少的高中毕业生和大学在校生都选择去打工。准备过一个充实而有意义的寒假。但是,目前社会上寒假招工的陷阱很多

工装夹具设计基础

----实物展示

第一讲 寒假来临,不少的高中毕业生和大学在校生都选择去打工。准备过一个充实而有意义的寒假。但是,目前社会上寒假招工的陷阱很多

2.工装类型? 工艺装备包括:装配和加工设备(标准 、专用和非标准设备)、夹具、磨具、量 具、刀具和工具等。

第一讲 寒假来临,不少的高中毕业生和大学在校生都选择去打工。准备过一个充实而有意义的寒假。但是,目前社会上寒假招工的陷阱很多

工装夹具设计基础

一、工装夹具设计概念

3.工装夹具设计的主要任务: 对工艺设计人员来讲,除了要消化设计图样和技术要求、进行产 品零件加工工艺文件的编制及现场生产服务外,还应有一个重要任 务,就是要根据工艺规程的要求,进行产品零件的加工和装配、检 测夹具等的设计工作。

4.工装夹具设计的一般要求: 工装夹具设计一般是在零部件机械加工及装配的工艺过程制订之后 按照某一工序的具体要求进行的。 制订工艺过程应充分考虑夹具实现的可能性; 而设计工装夹具时,如确有必要也可以对工艺过程提出修改意见; 工装夹具设计质量的高低,应以能否保证零部件稳定的加工和装配 质量,生产效率高成本低,排屑方便操作安全,省力和制造、维护容 易等衡量指标。

内容及课时安排: 寒假来临,不少的高中毕业生和大学在校生都选择去打工。准备过一个充实而有意义的寒假。但是,目前社会上寒假招工的陷阱很多

主要内容

一、工装夹具设计基础: 8 课时 二、钳工工装夹具设计:8课时 三、综合工装夹具设计: 8课时

第一讲 寒假来临,不少的高中毕业生和大学在校生都选择去打工。准备过一个充实而有意义的寒假。但是,目前社会上寒假招工的陷阱很多

工装夹具设计基础

----实物展示

第一讲 寒假来临,不少的高中毕业生和大学在校生都选择去打工。准备过一个充实而有意义的寒假。但是,目前社会上寒假招工的陷阱很多

生产改善案例工装夹具改善案

改善单位:锻品课

改善主题:避免磕碰便于取放

改善目标:减少磕碰及快速取放

摆放 凌乱

整齐有 序排列

改善前: 治具混放在一起不利于寻找,需要每个拿

起来看一下是不是自己想要的东西

改善后: 用尼龙塑钢板进行钻孔将治具整齐

有序进行摆放,提升目视化管理即避免零件 与零件进行磕碰

效果:节省单次寻找时间约3分钟

投资金额:100元 提案者:赤庆站

改善目标:同一工程统一定位

改善前: 治具未进行工程站进行区分

ቤተ መጻሕፍቲ ባይዱ

改善后: 在治具架上进行同一工程治具进行定位

效果:避免治具混取

投资金额:300元 提案者:杨学超

改善案例(6)

改善主题:活塞加工治具储存

改善单位:活塞课

改善目标:储存方式规范

无

改善前: 汇总储存多个机种同一料盒内不易区分

改善后: 依照单一机种进行区分治具,切换时将 同一套治具移走即可

推动周期: 2018年7-8月

主导者:***

报告目录

一、 二、 三、 四、 五、 六、 七、 八、 九、

改善主题选定 组织架构 储存场地改善前分布图 储存场地改善后分布图 问题点解析及对策 改善作战计划 改善案例1-7 效果确认 残留问题点

一、改善主题选定

本期主题:各课日常治夹具储存与保养改善

改善项目:

*****

******

三、储存场地改善前分布图

四、储存场地改善后分布图

五、问题点解析及对策

项目

问题点

对策

担当

目视化不详、从外部无法看

定 位

出内部储存的物品

面 治夹具未进行标牌号,只有

老员工才能够识别

2019年工装改善报告培训课件

617月成本节约预算 成本节约=10000*93%*(2.1+0.8-0.2-0.02)=24924元 (不包7月份仓库面 花库存,7月份面花产品在项目开展前已经做报废处理掉)

十一、改善总结

本次改善项目针对不良报废品返工为良品, 针对前工序造成的产品面花、面白、面黄均可 改善,打破了传统工艺,在各部门的协调与合 作下取得理想的效果,虽然改善的效益不是很 大,但是本着“改善无小事,勿以善小而不为, 精益求精,缔造优质效益”的理念,只要我们 将改善持续下去,在改善中学习,在改善中成 長,只有敢于摸索、敢于尝试、大胆创新,才 会有更大的收获。

出席精益座 谈会次数

五、改善方案拟定

方案思路:

设计一套工装,将倒角掩盖,大面裸露方便喷砂.

夹具设计:

考量因素: 1.外框尺寸规格 2.盖板倒角 3.盖板底面凹槽 4.底板凹槽 5.底板凹槽倒角 6.底板形状 7.衔接顶柱 8.底板手位

六、工装设计讲解1

设计考量因素:

1.外框尺寸规格 2.盖板倒角 3.盖板底面凹槽

每月有3W左右报废品 外发周期长3-5天时间

四、改善团队

团队成员 序号 名字

1

Vincent

2

高翔

3

王康

4

庄伟忠

5

黄振东

6

刘淑芳

7

刘江华

岗位 组长 组员 组员 组员 组员 组员 改善顾问

部门 生产 品质 PMC 工程 精益 精益 精益

短号 653 666222 63322 6153 6577 6116 653

3

返工流程是怎样

每月分两次进行返喷砂

黄远东/蒲新 奇

持续

4 批量返工还是当天返工

批量返工,周期为两周

十一、改善总结

本次改善项目针对不良报废品返工为良品, 针对前工序造成的产品面花、面白、面黄均可 改善,打破了传统工艺,在各部门的协调与合 作下取得理想的效果,虽然改善的效益不是很 大,但是本着“改善无小事,勿以善小而不为, 精益求精,缔造优质效益”的理念,只要我们 将改善持续下去,在改善中学习,在改善中成 長,只有敢于摸索、敢于尝试、大胆创新,才 会有更大的收获。

出席精益座 谈会次数

五、改善方案拟定

方案思路:

设计一套工装,将倒角掩盖,大面裸露方便喷砂.

夹具设计:

考量因素: 1.外框尺寸规格 2.盖板倒角 3.盖板底面凹槽 4.底板凹槽 5.底板凹槽倒角 6.底板形状 7.衔接顶柱 8.底板手位

六、工装设计讲解1

设计考量因素:

1.外框尺寸规格 2.盖板倒角 3.盖板底面凹槽

每月有3W左右报废品 外发周期长3-5天时间

四、改善团队

团队成员 序号 名字

1

Vincent

2

高翔

3

王康

4

庄伟忠

5

黄振东

6

刘淑芳

7

刘江华

岗位 组长 组员 组员 组员 组员 组员 改善顾问

部门 生产 品质 PMC 工程 精益 精益 精益

短号 653 666222 63322 6153 6577 6116 653

3

返工流程是怎样

每月分两次进行返喷砂

黄远东/蒲新 奇

持续

4 批量返工还是当天返工

批量返工,周期为两周

XX工厂XX精益生产改善案1

•Hi-pot工站 •Ast工 站

輸入變量

工站作業標準工時 Conveyor速度 投料頻率及數量 ……

•仿真 •模型

輸出結果

產線平衡率 產品直通率 ……

•三. 改善歷程 – 效果評估

•仿真模擬評估改善效果

•Hi-pot工站 •Ast工 站

項目•產線平產衡率線平衡率

改善前

89.4%

改善後

PPT文档演模板

S•2) .WIP(Pc •12

s•3) .Yield( •98.9

•%4).人力

•8

•28.8 •4

•100 •3

•40 •6 •99.5 •4

•目前共六條BMA人工組裝線.

•17.1 •3

•99.8 •2

•58.8 •8

•99.1 •6

PPT文档演模板

XX工厂XX精益生产改善案1

二. 現狀分析--BMA生產狀況分析

•由綜合分值可知,繪制節拍線為最佳方案.

PPT文档演模板

XX工厂XX精益生产改善案1 Nhomakorabea•三. 改善歷程(2) --節奏式生產-實驗設計

運用 田口法 尋找節拍線最佳間距的參數組合 •1.選擇控制因子與水平

代碼 控制因子

L1 L2 L3 L4

A 投料頻率(s)

10.8

11.2

11.5

12.1

B 傳送帶速度(m/s) 0.055

•10.5-11.5 BMA6條線平均分時產出狀

況

•(PC

S)

產出不均衡

作業負荷不均

•10.5-11.5BMA6條線平均分時良率狀況

•(PC

S)

品質不穩定

作業效率不高

•二. 現狀分析--要因分析

輸入變量

工站作業標準工時 Conveyor速度 投料頻率及數量 ……

•仿真 •模型

輸出結果

產線平衡率 產品直通率 ……

•三. 改善歷程 – 效果評估

•仿真模擬評估改善效果

•Hi-pot工站 •Ast工 站

項目•產線平產衡率線平衡率

改善前

89.4%

改善後

PPT文档演模板

S•2) .WIP(Pc •12

s•3) .Yield( •98.9

•%4).人力

•8

•28.8 •4

•100 •3

•40 •6 •99.5 •4

•目前共六條BMA人工組裝線.

•17.1 •3

•99.8 •2

•58.8 •8

•99.1 •6

PPT文档演模板

XX工厂XX精益生产改善案1

二. 現狀分析--BMA生產狀況分析

•由綜合分值可知,繪制節拍線為最佳方案.

PPT文档演模板

XX工厂XX精益生产改善案1 Nhomakorabea•三. 改善歷程(2) --節奏式生產-實驗設計

運用 田口法 尋找節拍線最佳間距的參數組合 •1.選擇控制因子與水平

代碼 控制因子

L1 L2 L3 L4

A 投料頻率(s)

10.8

11.2

11.5

12.1

B 傳送帶速度(m/s) 0.055

•10.5-11.5 BMA6條線平均分時產出狀

況

•(PC

S)

產出不均衡

作業負荷不均

•10.5-11.5BMA6條線平均分時良率狀況

•(PC

S)

品質不穩定

作業效率不高

•二. 現狀分析--要因分析

21个经典生产车间改善案例ppt课件

1,降低工作台面 2,台面用泡棉垫 3,机械手用泡棉包好.

改善 后

现 状 已执行

改善 结果

1,产品不再被机械手刮伤 15 2,没有灰尘产生。

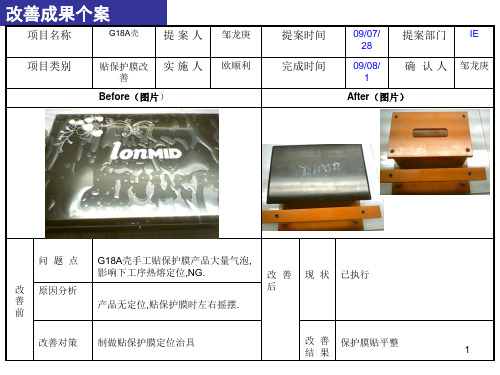

改善成果个案

项目名称

VS7665/7666 提 案 人

IE

项目类别

操作改善 实 施 人 邹龙庚

Before(图片)

提案时间 完成时间

09/07/ 提案部门 IE

Before(图片)

提案时间 完成时间

09/08/ 提案部门 IE

6

09/08/ 6

确 认 人 邹龙庚

After(图片)

问题点

改 善 原因分析 前

改善对策

员工在M8底壳上印日期时动作浪费, 印完产品后将印张放到桌上,用时再 从桌上拿起然后到印尼盒中沾印尼。

章直接放在印尼盒中,因印尼扁平, 会沾大量的印尼到旁边章上,故放在 桌上

确 认 人 车间

After(图片)

问题点

改 善 原因分析 前

每贴完一个产品都需重新贴黄胶纸,割

黄胶纸.

改善

后

治具面积小

现 状 已执行

改善对策 制做一大治具

改 善 可以一次贴好8PCS产品的量,节约

结 果 4秒/8PCS.

11

改善成果个案

项目名称

意大利眼镜 提 案 人

车间

项目类别

5S改善 实 施 人 邹龙庚

17

After(图片)

问题点

改 善 原因分析 前

每班的QC抽检不良品放的到处,导致

漏返工现象

改

善

没有统一规定地方,放置散乱倒置会漏 后 返工

改善对策

规定每班次QC抽检不良品放到办工 室前门口.

改善 后

现 状 已执行

改善 结果

1,产品不再被机械手刮伤 15 2,没有灰尘产生。

改善成果个案

项目名称

VS7665/7666 提 案 人

IE

项目类别

操作改善 实 施 人 邹龙庚

Before(图片)

提案时间 完成时间

09/07/ 提案部门 IE

Before(图片)

提案时间 完成时间

09/08/ 提案部门 IE

6

09/08/ 6

确 认 人 邹龙庚

After(图片)

问题点

改 善 原因分析 前

改善对策

员工在M8底壳上印日期时动作浪费, 印完产品后将印张放到桌上,用时再 从桌上拿起然后到印尼盒中沾印尼。

章直接放在印尼盒中,因印尼扁平, 会沾大量的印尼到旁边章上,故放在 桌上

确 认 人 车间

After(图片)

问题点

改 善 原因分析 前

每贴完一个产品都需重新贴黄胶纸,割

黄胶纸.

改善

后

治具面积小

现 状 已执行

改善对策 制做一大治具

改 善 可以一次贴好8PCS产品的量,节约

结 果 4秒/8PCS.

11

改善成果个案

项目名称

意大利眼镜 提 案 人

车间

项目类别

5S改善 实 施 人 邹龙庚

17

After(图片)

问题点

改 善 原因分析 前

每班的QC抽检不良品放的到处,导致

漏返工现象

改

善

没有统一规定地方,放置散乱倒置会漏 后 返工

改善对策

规定每班次QC抽检不良品放到办工 室前门口.

改善课题集(汇编案)·4工装设备改善类PPT35页

66、节制使快乐增加并使享受加强。 ——德 谟克利 特 67、今天应做的事没有做,明天再早也 是耽误 了。——裴斯 泰洛齐 68、决定一个人的一生,以及整个命运 的,只 是一瞬 之间。 ——歌 德 69、懒人无法享受休息之乐。——拉布 克 70、浪费时间是一桩大罪过。——卢梭

改善课题集(汇编案)·4工装设备改善类

11、获得的成功越大,就越令人高兴 。野心 是使人 勤奋的 原因, 节制使 人枯萎 。 12、不问收获,只问耕耘。如同种树 ,先有 根茎, 再有枝 叶,尔 后花实 ,好好 劳动, 不要想 太多, 那样只 会使人 胆孝懒 惰,因 为不实 践,甚 至不接 触社会 ,难道 你是野 人。(名 言网) 13、不怕,不悔(虽然只有四个字,但 常看常 新。 14、我在心里默默地为每一个人祝福 。我爱 自己, 我 我的头 脑。 15、这世上的一切都借希望而完成。 农夫不 会播下 一粒玉 米,如 果他不 曾希望 它长成 种籽; 单身汉 不会娶 妻,如 果他不 曾希望 有小孩 ;商人 或手艺 人不会 工作, 如果他 不曾希 望因此 而有收 益。-- 马钉路 德。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

改善单位:锻品课

改善目标:快速拾取(3分钟内)

无

改善前:

改善后:

未进行治具定位标识,依照老员工记忆拾取 将治具盒进行对应标识储位,在拾取可

新手无效果:快速拾取3分钟内获取

投资金额:50 提案者:严远强

改善案例(3)

改善主题:滚牙治具改善

无

改善单位:锻品课

改善目标:目视化管理减少寻找时间

文件 悬挂

改善前: 1、治具储存位置离使用岗位约15米距离 2、每次切换寻找需要每组治具看过去,经 寻找自己适合需要的治具

改善后: 1、将治具架重新定位在作业区域(2米内) 2、治具依序摆放整齐摆放,依照规格 获取

效果:节省单次寻找及搬运时间约5分钟 投资金额:2000元 提案者:严远强

改善案例(4)

依照夹具编号进行建立台帐,批次生产数量进行统 计,监控治夹具寿命

作 业 面

工装夹具无标准化, 同一类型产品差异大

建立工作标准化,减少换型时间周期

品 治夹具造成品质稳定 质 性差,生产过程一致 面 性低

落实前面1--5项成就良品率提升

七、改善案例(1)

改善单位:锻品课

改善主题:避免磕碰便于取放

改善目标:减少磕碰及快速取放

装夹具改善

改善范围: 生产部-各课 推动周期: 2018年7-8月

主导者:***

报告目录

一、 二、 三、 四、 五、 六、 七、 八、 九、

改善主题选定 组织架构 储存场地改善前分布图 储存场地改善后分布图 问题点解析及对策 改善作战计划 改善案例1-7 效果确认 残留问题点

一、改善主题选定

本期主题:各课日常治夹具储存与保养改善

改善主题:增加治具管理看板

改善单位:连杆课

改善目标:治具料架物品与标识吻 合

无

改善前: 治具统一放在料架上未进行请单细化

细部资料

改善后: 增加储位标识与实际物品对照,减少寻找 时间

效果:快速拾取治具

投资金额:150元 提案者:庞艳丽

改善案例(5)

改善主题:治具定位摆放

无

改善单位:连杆课

改善目标:同一工程统一定位

五、问题点解析及对策

项目

问题点

对策

担当

目视化不详、从外部无法看

定 位

出内部储存的物品

面 治夹具未进行标牌号,只有

老员工才能够识别

制作外在一览请单进行明细 化

进行夹具编号

储 存 面

储存进行空气裸露,湿气造 成铁制夹具生锈

密闭式储存(塑料袋)进行 铁质治具进行防锈密存

维 护 面

未建立保养机制,日常治夹 具维护未进行维护

落实前面1-5项成就良品率 提升

各课 各课

预计 完成 日期

结果

7/10 改善完成

8/5

7/21

8/5

8/30 8/25 8/25

备注 待编制

八、改善作战计划

项 目

问题点

对策

改善进度

7月

8月

W 1

W2

W3

W4

W1

W2

W3

W4

目视货不祥、从外部

定 位

无法看出内部储存的 物品

制作外在一览请单进行明细化

面

建立治夹具定期保养机制, 确保在位治夹具满足使用要 求

各课 李江 各课

李江

体 质 面

寿命未进行监控、通常批量 生产过程中出现异常

依照夹具编号进行建立台账、 批次生产数量进行统计,监 控治夹具寿命

各课

作 业 面

工装夹具无标准化,同一类 型产品差异大

品 质 面

治夹具造成品质稳定性差, 生产过程一致性低

建立工作标准化,减少换型 时间周期

效果:降低切换时间

投资金额: 元 提案者:张孝桂

改善案例(7)

改善单位:锻造事业部

改善主题:锻造模具储存改善

改善目标:依设备型号进行储存

无

改善前: 无

效果:避免模具混装现象

改善后: 依照设备型号进行储存细化到各个机种

投资金额: 元 提案者:张峻维

八、效果确认

• 线边治具储存减少换模换线治具搬运及拾取时间 • 活塞单次3-5分钟 • 连杆单次5-10分钟 • 锻品10-15分钟(因路途距离差异所以时间差异) • 目视化提升快速识别模治具规格 • 治夹具标号管理,寿命监控,降低废品率需要持续跟

摆放 凌乱

整齐有 序排列

改善前: 治具混放在一起不利于寻找,需要每个拿

起来看一下是不是自己想要的东西

改善后: 用尼龙塑钢板进行钻孔将治具整齐

有序进行摆放,提升目视化管理即避免零件 与零件进行磕碰

效果:节省单次寻找时间约3分钟

投资金额:100元 提案者:赤庆站

改善案例(2)

改善主题:明细化标识强化3定

改善前: 治具未进行工程站进行区分

改善后: 在治具架上进行同一工程治具进行定位

效果:避免治具混取

投资金额:300元 提案者:杨学超

改善案例(6)

改善主题:活塞加工治具储存

改善单位:活塞课

改善目标:储存方式规范

无

改善前: 汇总储存多个机种同一料盒内不易区分

改善后: 依照单一机种进行区分治具,切换时将 同一套治具移走即可

改善项目:

定位面:提升目视化管理 储存面:优化储存环境、降低治夹具生锈风险 体制面:建立使用台账、监控使用寿命及管理 维护面:日常维护保养(建立保养机制) 作业面:建立工装夹具标准化、快速切换减少切换时间 品质面:保证零件加工质量、减少废品率

二、活动推动组织架构

三、储存场地改善前分布图

四、储存场地改善后分布图

治夹具未进行标牌号, 只有老员工才能识别

进行夹具编号

储 储存进行空气裸露, 存 湿气造成铁制夹具生 面锈

密闭式储存(塑料袋)进行铁质治具防锈密存

维 未建立保养机制,日 护 常治夹具维护未进行 面 维护

建立治夹具定期保养机制,确保在位治夹具满足使 用要求

体 寿命未进行监控,通 质 常批量生产过程中出 面 现异常

19

进

九、残留问题点及后续改善方向

残留问题点: 1、模治具进行编号尚未完成 2、寿命统计及制定寿命监测体质尚未健全,模治具

寿命无法有效掌控

后续改善方向: 1、依照作战计划进行模治具编号 2、依照编号模治具监测使用寿命,每次机种切换前

进行领用登记,记录单批次加工寿命

刚才的发言,如 有不当之处请多指

正。谢谢大家!