有关五轴的参数(201468171044)

五轴联动加工

五轴联动加工五轴联动加工是一种先进的加工方法,可以在不改变工件位置的情况下实现多个轴向的同时运动,从而实现更加复杂的加工操作。

这种加工方法不仅提高了加工效率,还可以实现更高的加工精度和表面质量,广泛应用于航空航天、汽车制造、模具加工等领域。

在传统的数控加工中,通常需要通过多次机床的切削操作来完成复杂的工件加工。

然而,这种方法存在加工效率低、加工精度不高等缺点。

而五轴联动加工则可以通过同时控制五个轴向的运动,将加工操作精确地集中在一个工件上,从而提高加工效率和精度。

五轴联动加工中的五个轴分别为X轴、Y轴、Z轴、A轴和C轴。

其中,X、Y和Z轴用于控制工件在三个平面上的移动,A轴和C轴用于控制工件的旋转。

通过这五个轴的联动运动,可以实现复杂曲面的高效加工。

五轴联动加工的优势主要有以下几个方面:1. 加工精度高:通过五轴联动加工,可以实现更加复杂的切削路径,从而提高加工精度,保证工件的几何形状和尺寸的精确性。

2. 加工效率高:五轴联动加工可以同时进行多个切削操作,节省了加工时间,提高了生产效率。

同时,通过合理的工艺规划和刀具选择,还可以减少刀具的换刀次数,进一步提高加工效率。

3. 加工范围广:五轴联动加工适用于各类复杂曲面的加工,无论是曲线、曲面还是螺旋等形状,都可以通过合理的程序控制实现精确加工。

4. 刀具寿命长:五轴联动加工可以通过调整刀具的切削角度和角度补偿等方式,减小切削力和热变形,降低刀具磨损,延长刀具的使用寿命。

5. 工件表面质量高:五轴联动加工可以通过合理的刀具路径和切削参数设置,减少刀痕和毛刺,提高工件的表面质量。

然而,五轴联动加工也面临一些挑战和限制。

首先,五轴联动加工的编程难度较大,需要设计师具备丰富的刀具路径规划和编程经验。

其次,由于机床结构和刀具形状等因素的限制,五轴联动加工可能无法适应所有工件的加工需求。

此外,五轴联动加工的设备和刀具成本较高,需要投入较多的资金。

为了克服这些挑战和限制,可以采取一些改进措施。

五轴说明书(编程部分)

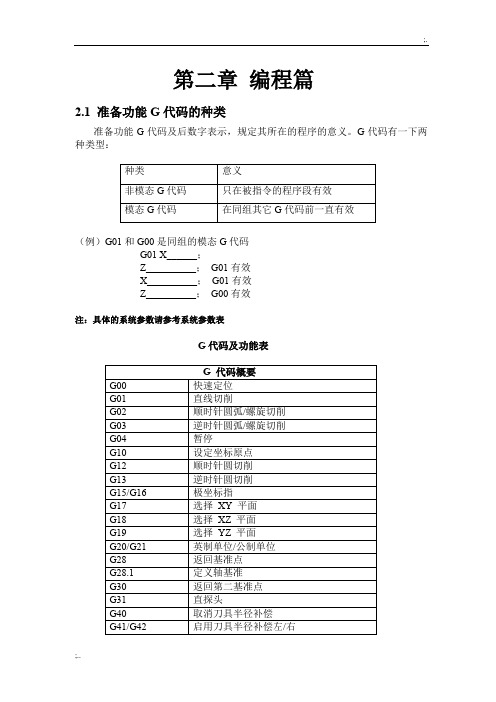

第二章编程篇2.1 准备功能G代码的种类准备功能G代码及后数字表示,规定其所在的程序的意义。

G代码有一下两种类型:(例)G01和G00是同组的模态G代码G01 X______;Z__________;G01有效X__________;G01有效Z__________;G00有效注:具体的系统参数请参考系统参数表G代码及功能表U、V、W分别和A、B、C 同义,同时使用A 和U 或B 和V 等会产生错误(也就是一行中用了两次A)。

在U、V、W 代码的描述中没有指定它们在同一程序行使用的次数,但A、B、C 代码的描述决定了他们只能使用一次。

2.1.1快速直线移动- G00(1)对于快速直线移动,程序G00 X__ Y__ Z__ A__ C__ 中的所有功能字,除了至少选用其中的一个外其它都为可选,如果当前移动模式为G00那么G00也是可选的,刀具可以以协调线性移动的方式以最大进给到达目的点,执行G00命令不会有切削动作发生。

(2)如果执行了G16命令设置了极坐标原点,在极坐标中使用半径和角度表示目的地,也可以使用G00 X__ Y__控制快速直线移动,X__是目的地相对于极坐标原点的半径,Y__则是目的地与极坐标原点连线与3点钟方向逆时针方向的夹角(也就是通常用的四象限标准)。

执行G16 时的当前点坐标就是极坐标原点。

如果在程序中省略了所有的轴功能字将会产生错误。

如果启用了刀具半径补偿,刀具的移动将与上面所描述的不同(见刀具补偿)。

如果程序在同一行有G53 命令,刀具的移动也同与上述不同(见绝对坐标系)。

2.1.2 以进给直线切削– G01(1)对于以进给直线切削来说,程序G01 X__ Y__ Z__ A__ C__中的所有功能字,除了必须至少使用的之外其它的轴功能字都为可选。

如果当前移动模式为G01,那么G01也是可选的,刀具将以协调线形移动的方式以当前进给移动到目的地。

(2)如果执行了G16命令设置了极坐标原点,在极坐标中使用半径和角度表示目的地,也可以使用G00 X__ Y__控制快速直线移动,X__是目的地相对于极坐标原点的半径,Y__则是目的地与极坐标原点连线与3点钟方向逆时针方向的夹角(也就是通常用的四象限标准)。

五轴机床设置

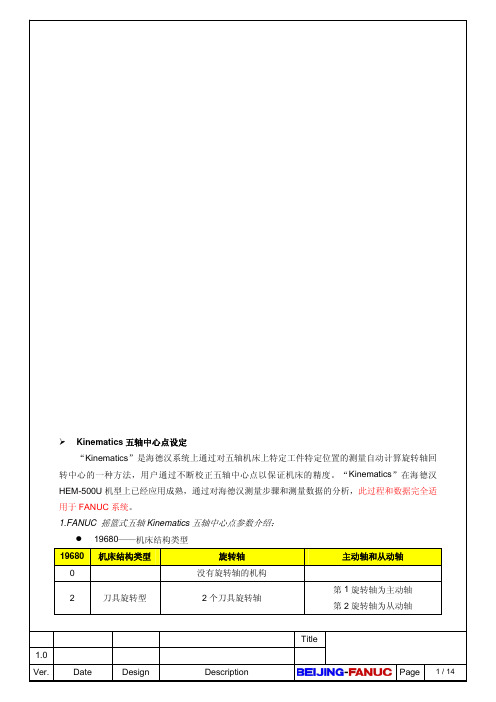

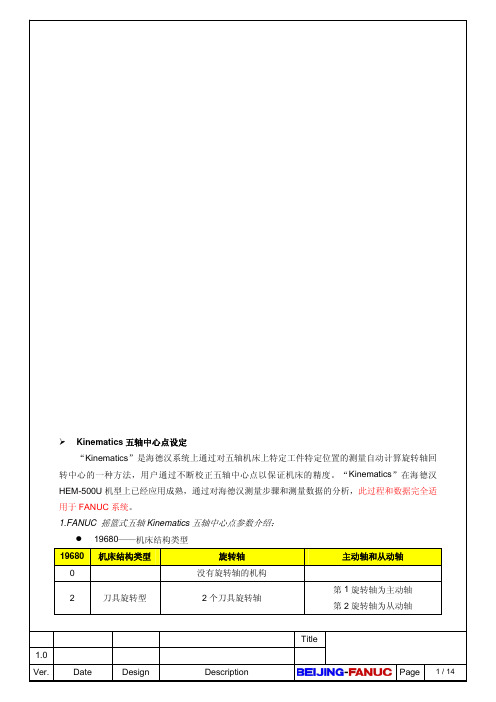

FY10/11 Sales Workshop & 8th SINUMERIK Forum Region MT BusinessGuilin, ChinaDuan Gang2010-10-19FY10/11 Sales Workshop一、5轴机床参数设定一、5轴机床参数设定二、5轴与Tool carry关系二、5轴与Tool carry关系三、5轴机床的参数优化三、5轴机床的参数优化四、5轴测量循环cycle996四、5轴测量循环cycle996一、5轴机床参数的设定1、坐标转换1.1 坐标转换的类型1.2 坐标转换参数2、5轴转换结构定义2.1 转换类型2.2 定义参与5轴转换的通道2.3旋转轴定义2.4 刀具矢量3、5轴几何参数3.1 几何尺寸设定3.2几何尺寸的测量4、多个附件头处理5、其他类型的5轴结构1.1 坐标转换的类型通用的坐标转换:1.2 坐标转换参数840D:提供10组转换参数840Dsl:提供20组转换参数+MD24574 $MC_TRAFO5_BASE_ORIENT_13、5轴几何参数$MC_TRAFO5_BASE_TOOL _n刀具基准点到第二旋转轴的矢量$MC_TRAFO5_JOINT_OFFSET _n 第二旋转轴到基准点矢量$MC_TRAFO5_PART_OFFSET _n 矢量之和取反。

形成矢量闭环。

PART_OFFSET = -( BASE_TOOL + JOINT_OFFSET )注:混合类型的结构,增加参数JOINT_OFFSET_PART11 22PART_OFFSET = -(BASE_TOOL+JOINT_OFFSET)JOINT_OFFSET = -BASE_TOOL工作台部分设定:PART_OFFSET = -JOINT_OFFSET_PART4、多个附件头处理标准的机床数据支持两组5轴数据使用NC加工程序动态更改数据。

程序如下:$MC_TRAFO5_BASE_TOOL_1[0]=-120$MC_TRAFO5_BASE_TOOL_1[1]=-1$MC_TRAFO5_BASE_TOOL_1[2]=55$MC_TRAFO5_JOINT_OFFSET_1[0]=0$MC_TRAFO5_JOINT_OFFSET_1[1]=0$MC_TRAFO5_JOINT_OFFSET_1[2]=0$MC_TRAFO5_PART_OFFSET_1[0]=120$MC_TRAFO5_PART_OFFSET_1[0]=1$MC_TRAFO5_PART_OFFSET_1[0]=-55……NEWCONF5、其他类型的5轴结构(1)3、4轴的特殊结构。

五轴设定

图2:控制轴号与伺服轴号的区别 19682——第1旋转轴轴方向

图3:旋转轴轴方向设定旋转轴旋转方向

图6:工作台第1旋转轴到工作台第2旋转轴交叉矢量

图7:五轴中心点测量STEP-1

工作台旋转轴上A 、B 点选取

轴旋转轴线上一点,B 点为C 轴旋转轴线上一点,为方便测量和计算,选取轴轴线上Y 位置相等,选取B 点为C 轴旋转轴线上工作台面位置。

图8:五轴中心点测量STEP-2

STEP-3 ZP1、ZB1、XB1坐标值测量

,测量B 点在Z 向的坐标ZP1(Z-)、工件上表面Z 向的坐标ZB1((X-)。

L L

Y+

Z+

A B

B 轴旋转中心线

C 轴旋转中心线

Y+

矢量AB 可以分成X 向和Z 向的分量,

Y 向重合。

ZP1(Z-)ZB1(Z-)

XB1(X-)

图9:五轴中心点测量STEP-3

YC2坐标值测量

度,测量工件Y+向侧面坐标YC1(Y+);

YC2(Y-)

YC1(Y+)

10:五轴中心点测量STEP-4

向侧面坐标XC2(X+)。

XC2(X+)

11:五轴中心点测量STEP-5

坐标值测量

向侧面坐标XB2(X+);

ZB2(Z-)

XB2(X+)

12:五轴中心点测量STEP-6 五轴中心点计算介绍:

B(X0->C

图15:旋转轴输出角度判定过程 以BC类型工具轴Z轴机床加以说明:

图17::1221#4=0时 G53.1执行前后两个旋转轴的旋转位置图18::1221#4=1时 G53.1执行前后两个旋转轴的旋转位置。

最新五轴加工中心参数资料

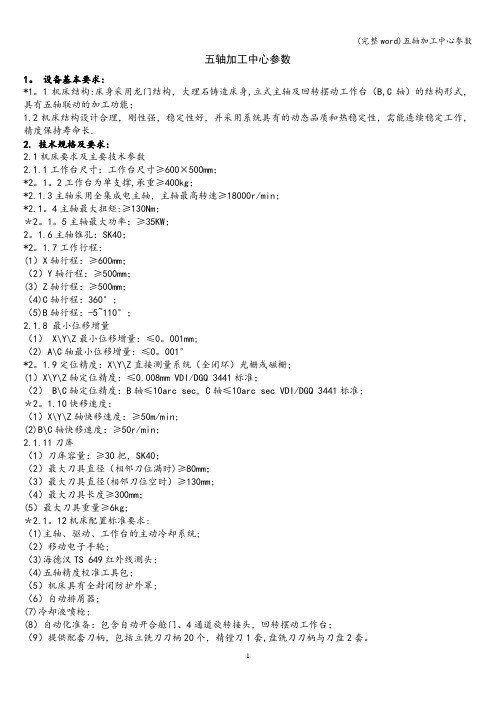

五轴加工中心参数1. 设备基本要求:*1.1机床结构:床身采用龙门结构,大理石铸造床身,立式主轴及回转摆动工作台(B,C 轴)的结构形式,具有五轴联动的加工功能;1.2机床结构设计合理,刚性强,稳定性好,并采用系统具有的动态品质和热稳定性,需能连续稳定工作,精度保持寿命长。

2. 技术规格及要求:2.1机床要求及主要技术参数2.1.1工作台尺寸:工作台尺寸≥600×500mm;*2.1.2工作台为单支撑,承重≥400kg;*2.1.3主轴采用全集成电主轴,主轴最高转速≥18000r/min;*2.1.4主轴最大扭矩:≥130Nm;*2.1.5主轴最大功率:≥35KW;2.1.6主轴锥孔:SK40;*2.1.7工作行程:(1)X轴行程:≥600mm;(2)Y轴行程:≥500mm;(3)Z轴行程:≥500mm;(4)C轴行程:360°;(5)B轴行程:-5~110°;2.1.8 最小位移增量(1)X\Y\Z最小位移增量:≤0.001mm;(2)A\C轴最小位移增量:≤0.001°*2.1.9定位精度:X\Y\Z直接测量系统(全闭环)光栅或磁栅;(1)X\Y\Z轴定位精度:≤0.008mm VDI/DGQ 3441标准;(2)B\C轴定位精度:B轴≤10arc sec,C轴≤10arc sec VDI/DGQ 3441标准;*2.1.10快移速度:(1)X\Y\Z轴快移速度:≥50m/min;(2)B\C轴快移速度:≥50r/min;2.1.11刀库(1)刀库容量:≥30把,SK40;(2)最大刀具直径(相邻刀位满时)≥80mm;(3)最大刀具直径(相邻刀位空时)≥130mm;(4)最大刀具长度≥300mm;(5)最大刀具重量≥6kg;*2.1.12机床配置标准要求:(1)主轴、驱动、工作台的主动冷却系统;(2)移动电子手轮;(3)海德汉TS 649红外线测头;(4)五轴精度校准工具包;(5)机床具有全封闭防护外罩;(6)自动排屑器;(7)冷却液喷枪;(8)自动化准备:包含自动开合舱门、4通道旋转接头,回转摆动工作台;(9)提供配套刀柄,包括立铣刀刀柄20个,精镗刀1套,盘铣刀刀柄与刀盘2套。

mastercam5轴编程参数

mastercam5轴编程参数

Mastercam是一款广泛应用于数控加工领域的软件,它提供了丰富的功能来支持5轴编程。

在Mastercam中进行5轴编程时,需要考虑以下参数:

1. 机床配置,首先需要设置好机床的参数,包括工作台尺寸、旋转轴的类型(例如旋转/倾斜)、最大转速、最大进给速度等。

2. 刀具路径,确定刀具的路径是5轴编程中的关键步骤。

需要考虑刀具的轨迹、切削方向、切削深度等参数,以确保刀具能够准确地切削工件。

3. 刀具轨迹控制,在5轴编程中,刀具轨迹的控制尤为重要。

需要设置刀具的进给速度、切削速度、切削深度等参数,以确保刀具能够在加工过程中保持稳定的切削状态。

4. 刀具半径补偿,5轴编程中需要考虑刀具半径补偿,以确保刀具能够准确地切削工件轮廓。

需要设置好刀具半径补偿的参数,以确保刀具能够按照预定的轨迹进行切削。

5. 安全平面和初始平面,在5轴编程中,需要设置安全平面和

初始平面的参数,以确保刀具在加工过程中不会与工件或夹具发生

碰撞。

总的来说,5轴编程涉及到多个参数的设置和调整,需要综合

考虑刀具路径、刀具轨迹控制、刀具半径补偿、机床配置等多个方

面的因素。

合理设置这些参数可以有效地提高加工效率和加工质量。

五轴加工中心简介(有用)

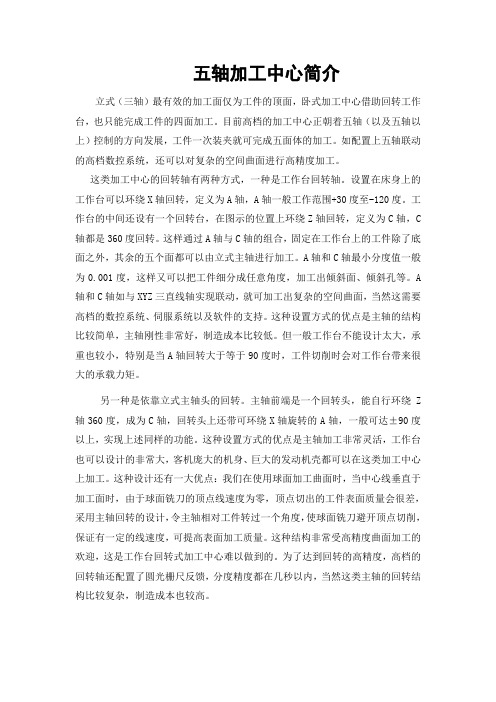

五轴加工中心简介立式(三轴)最有效的加工面仅为工件的顶面,卧式加工中心借助回转工作台,也只能完成工件的四面加工。

目前高档的加工中心正朝着五轴(以及五轴以上)控制的方向发展,工件一次装夹就可完成五面体的加工。

如配置上五轴联动的高档数控系统,还可以对复杂的空间曲面进行高精度加工。

这类加工中心的回转轴有两种方式,一种是工作台回转轴。

设置在床身上的工作台可以环绕X轴回转,定义为A轴,A轴一般工作范围+30度至-120度。

工作台的中间还设有一个回转台,在图示的位置上环绕Z轴回转,定义为C轴,C 轴都是360度回转。

这样通过A轴与C轴的组合,固定在工作台上的工件除了底面之外,其余的五个面都可以由立式主轴进行加工。

A轴和C轴最小分度值一般为0.001度,这样又可以把工件细分成任意角度,加工出倾斜面、倾斜孔等。

A 轴和C轴如与XYZ三直线轴实现联动,就可加工出复杂的空间曲面,当然这需要高档的数控系统、伺服系统以及软件的支持。

这种设置方式的优点是主轴的结构比较简单,主轴刚性非常好,制造成本比较低。

但一般工作台不能设计太大,承重也较小,特别是当A轴回转大于等于90度时,工件切削时会对工作台带来很大的承载力矩。

另一种是依靠立式主轴头的回转。

主轴前端是一个回转头,能自行环绕Z 轴360度,成为C轴,回转头上还带可环绕X轴旋转的A轴,一般可达±90度以上,实现上述同样的功能。

这种设置方式的优点是主轴加工非常灵活,工作台也可以设计的非常大,客机庞大的机身、巨大的发动机壳都可以在这类加工中心上加工。

这种设计还有一大优点:我们在使用球面加工曲面时,当中心线垂直于加工面时,由于球面铣刀的顶点线速度为零,顶点切出的工件表面质量会很差,采用主轴回转的设计,令主轴相对工件转过一个角度,使球面铣刀避开顶点切削,保证有一定的线速度,可提高表面加工质量。

这种结构非常受高精度曲面加工的欢迎,这是工作台回转式加工中心难以做到的。

为了达到回转的高精度,高档的回转轴还配置了圆光栅尺反馈,分度精度都在几秒以内,当然这类主轴的回转结构比较复杂,制造成本也较高。

五轴数控机床全介绍

五轴数控机床之主轴倾斜型

五轴数控机床之主轴倾斜型

五轴数控机床之工作台/主轴倾斜型

❖ 一个旋转轴在主轴头的刀具侧,另一个在工作台侧.这类机床的旋转轴 结构布置有最大的灵活性,可以是在A.B.C轴中任意两个组合.

❖ 大部分工作台/主轴倾斜型的旋转轴配置形式是B轴与工作台绕C轴组 合.这种结构设置方式简单、灵活,同时具备主轴倾斜型与工作台倾斜 型机床的部分有点.这类机床的主轴可以旋转为水平状态和垂直状态, 工作台只需分度定位,即可简单的配置为立、卧转换的三轴加工中心, 将主轴进行立、卧转换再配合工作台分度,对工件实现五面体加工,制 造成本低,且非常实用.

❖ 加工中心综合加工能力强,工件一次装夹后能完成较多的加工内容 ,加工精度较高,就中等加工难度的批量零件,其效率是普通机床的 5至10倍,特别是它能完成许多普通机床不能完成的加工对形状复 杂,精度要求高的单价或小批量多品种生产中更为适用.

五轴数控机床之概论

❖ 在现代制造业中,精密机械加工日趋普遍.实现精密加工的高档数控机 床、模具处于制造业产业链的最前端,而模具产品质量的高低在很大 程度上又受制于数控设备.在激烈的市场竞争中,制造业要求更短的生 产周期、更高的加工质量以及更快的产品改型加工适应能力和更低 的制造技术.要满足这些条件,越来越多的制造企业采用了高端的数控 加工机床—四轴加工机床和五轴加工机床.

五轴数控加工之应用

❖ 盘套板类零件 ❖ 带有键槽,或径向孔,或端面有Βιβλιοθήκη 布的孔系,曲面的盘套或轴类零件,如

带法兰的轴套,带键槽或方头的轴类零件等,还有具有较多孔加工的板 类零件,如各种电机盖等.端面有分布孔系、曲面的盘类零件宜选择立 式加工中心,有径向孔的可选卧式加工中心.

五轴数控加工之应用

五轴加工中心

常规参数

常规参数

内插轴数:五轴 各轴行程 : 横向X轴 ≥2440 mm或≤2440mm 纵向Y轴 ≥1200 mm或≤1220mm 垂直方向Z轴 ≥750 mm或≤750 mm A轴 +/-100° C轴 +/-225° 轴最快移动速度: X轴 26 m/min Y轴 60 m/min Z轴1......

产品特点

产品特点

五轴联动加工中心有高效率、高精度的特点,工件一次装夹就可完成复杂的加工。能够适应像汽车零部件、 飞机结构件等现代模具的加工。五轴加工中心和五面体加工中心是有很大区别的。很多人不知道这一点,误把五 面 体 加 工 中 心 当 做 五 轴 加 工 中 心 。 五 轴 加 工 中 心 有 x , y, z , a , c 五 个 轴 , x y z 和 a c 轴 形 成 五 轴 联 动 加 工 , 擅 长 空 间 曲 面加工,异型加工,镂空加工,打孔,斜孔,斜切等。而“五面体加工中心”则是类似于三轴加工中心,只是它 可以同时做五个面,但是它无法做异型加工,打斜孔,切割斜面等。

模拟软件

模拟软件

五 轴 加 工 中 心 常 用 模 拟 软 件 叫 P I TA G O R A 。 该 软 件 有 什 么 作 用 呢 ?

通常,我们在操作五轴设备加工的时候,我们需要提前编程或做图纸。由于人工操作的问题,可能或导致程 序 错 误 , 这 必 将 导 致 发 生 撞 击 事 件 , 从 而 有 可 能 会 损 坏 设 备 。 而 P I TA G O R A 软 件 , 就 是 用 来 模 拟 实 际 加 工 的 软 件 , 它可以提前预知是否有错,从而将事故发生率降低至最低,保证设备安全!

发展前景

பைடு நூலகம் 发展前景

五轴联动数控机床加工中心基本知识介绍

五轴联动数控机床加工中心基本知识介绍几十年来,人们普遍认为五轴数控加工技术是加工连续、平滑、复杂曲面的惟一手段。

一旦人们在设计、制造复杂曲面遇到无法解决的难题,就会求助五轴加工技术。

早在20世纪60年代,国外航空工业生产中就开始采用五轴数控铣床。

目前五轴数控机床的应用仍然局限于航空、航天及其相关工业。

五轴联动数控是数控技术中难度最大、应用范围最广的技术,它集计算机控制、高性能伺服驱动和精密加工技术于一体,应用于复杂曲面的高效、精密、自动化加工。

国际上把五轴联动数控技术作为一个国家生产设备自动化水平的标志。

由于其特殊的地位,特别是对于航空、航天、军事工业的重要影响,以及技术上的复杂性,西方工业发达国家一直把五轴数控系统作为战略物资实行出口许可证制度,对我国实行禁运。

因而,研究五轴数控加工技术对国家科技力量和综合国力的提高有重要意义。

符合数控机床发展的新方向近几年国际、国内机床展表明,数控机床正朝着高速度、高精度、复合化的方向发展。

复合化的目标是在一台机床上利用一次装夹完成大部分或全部切削加工,以保证工件的位置精度,提高加工效率。

国外数控镗铣床、加工中心为适应多面体和曲面零件加工,均采用多轴加工技术,包括五轴联动功能。

在加工中心上扩展五轴联动功能,可大大提高加工中心的加工能力,便于系统的进一步集成化。

最近国际机床业出现了一个新概念,即万能加工,数控机床既能车削又能进行五轴铣削加工。

五轴数控机床在国内外的实际应用表明,其加工效率相当于两台三轴机床,甚至可以完全省去某些大型自动化生产流水线的投资,大大节约了占地空间和工件在不同制造单元之间的周转运输的时间和花费。

发展和推广的难点及阻力何在显然,人们早已认识到五轴数控技术的优越性和重要性。

但到目前为止,五轴数控技术的应用仍然局限于少数资金雄厚的部门,并且仍然存在尚未解决的难题。

五轴数控技术为何久久未能得以广泛普及?五轴数控加工由于干涉和刀具在加工空间的位姿控制,其数控编程、数控系统和机床结构远比三轴机床复杂得多。

五轴设定

图2:控制轴号与伺服轴号的区别 19682——第1旋转轴轴方向

图3:旋转轴轴方向设定旋转轴旋转方向

图6:工作台第1旋转轴到工作台第2旋转轴交叉矢量

图7:五轴中心点测量STEP-1

工作台旋转轴上A 、B 点选取

轴旋转轴线上一点,B 点为C 轴旋转轴线上一点,为方便测量和计算,选取轴轴线上Y 位置相等,选取B 点为C 轴旋转轴线上工作台面位置。

图8:五轴中心点测量STEP-2

STEP-3 ZP1、ZB1、XB1坐标值测量

,测量B 点在Z 向的坐标ZP1(Z-)、工件上表面Z 向的坐标ZB1((X-)。

L L

Y+

Z+

A B

B 轴旋转中心线

C 轴旋转中心线

Y+

矢量AB 可以分成X 向和Z 向的分量,

Y 向重合。

ZP1(Z-)ZB1(Z-)

XB1(X-)

图9:五轴中心点测量STEP-3

YC2坐标值测量

度,测量工件Y+向侧面坐标YC1(Y+);

YC2(Y-)

YC1(Y+)

10:五轴中心点测量STEP-4

向侧面坐标XC2(X+)。

XC2(X+)

11:五轴中心点测量STEP-5

坐标值测量

向侧面坐标XB2(X+);

ZB2(Z-)

XB2(X+)

12:五轴中心点测量STEP-6 五轴中心点计算介绍:

B(X0->C

图15:旋转轴输出角度判定过程 以BC类型工具轴Z轴机床加以说明:

图17::1221#4=0时 G53.1执行前后两个旋转轴的旋转位置图18::1221#4=1时 G53.1执行前后两个旋转轴的旋转位置。

五轴加工实用讲义

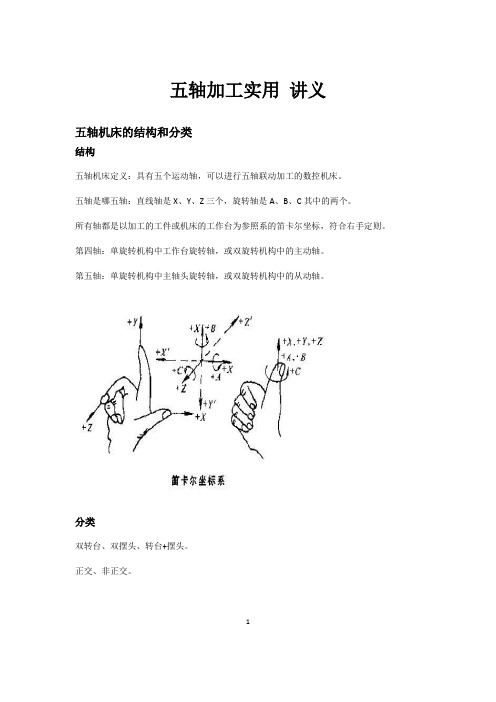

五轴加工实用讲义五轴机床的结构和分类结构五轴机床定义:具有五个运动轴,可以进行五轴联动加工的数控机床。

五轴是哪五轴:直线轴是X、Y、Z三个,旋转轴是A、B、C其中的两个。

所有轴都是以加工的工件或机床的工作台为参照系的笛卡尔坐标,符合右手定则。

第四轴:单旋转机构中工作台旋转轴,或双旋转机构中的主动轴。

第五轴:单旋转机构中主轴头旋转轴,或双旋转机构中的从动轴。

分类双转台、双摆头、转台+摆头。

正交、非正交。

1不同类型五轴机床的特点1,双转台五轴特点——加工过程中工作台旋转并摆动,可加工工件的尺寸受转台尺寸的限制;主轴始终为竖直方向,刚性比较好,可以进行切削量较大的加工。

适于加工——体积小、重量轻的工件,例如电极,小型模具(塑料玩具模、鞋模、较小的灯模等)。

2,双摆头五轴特点——加工过程中工作台、工件均静止;主轴在加工过程中摆动,所以刚性较差,加工切削量较小。

适于加工——体积大、重量重的工件,例如汽车保险杠、后桥等较大零件,轮胎模等。

3,转台+摆头五轴特点——加工过程中工作台只旋转不摆动,主轴只在一个旋转平面内摆动,性能介于双转台五轴和双摆头五轴之间。

适于加工——体积、重量中等的工件,例如模型、灯模、大型叶轮、大型齿轮等。

五轴机床的操作五轴机床操作特点1,比三轴机床多了两个旋转轴,单位为度(°)。

2,旋转轴的转向:主轴头转动的符合右手螺旋;工作台转动的符合左手螺旋。

3,偏心的双转台或双摆头需要测定两个旋转轴的中心距。

4,有些旋转轴需要校正初始位置。

5,摆头需要测定摆长——摆头旋转轴轴线到主轴端面(或刀具刀尖)的距离。

6,双转台需要测定转台高——旋转工作台表面到另一个旋转轴轴线的距离,。

7,加工原点位置的选择——与尽可能更多的旋转轴的轴线重合的位置。

2五轴机床操作步骤双转台:1,校正工作台角度;2,测定第五轴旋转中心坐标;3,测定转台高;4,Z轴对刀;5,校正工件;6,测定工件中心与第五轴旋转中心偏差。

(完整word)五轴加工中心参数

五轴加工中心参数1。

设备基本要求:*1。

1机床结构:床身采用龙门结构,大理石铸造床身,立式主轴及回转摆动工作台(B,C轴)的结构形式,具有五轴联动的加工功能;1.2机床结构设计合理,刚性强,稳定性好,并采用系统具有的动态品质和热稳定性,需能连续稳定工作,精度保持寿命长.2. 技术规格及要求:2.1机床要求及主要技术参数2.1.1工作台尺寸:工作台尺寸≥600×500mm;*2。

1。

2工作台为单支撑,承重≥400kg;*2.1.3主轴采用全集成电主轴,主轴最高转速≥18000r/min;*2.1。

4主轴最大扭矩:≥130Nm;*2。

1。

5主轴最大功率:≥35KW;2。

1.6主轴锥孔:SK40;*2。

1.7工作行程:(1)X轴行程:≥600mm;(2)Y轴行程:≥500mm;(3)Z轴行程:≥500mm;(4)C轴行程:360°;(5)B轴行程:-5~110°;2.1.8 最小位移增量(1) X\Y\Z最小位移增量:≤0。

001mm;(2) A\C轴最小位移增量:≤0。

001°*2。

1.9定位精度:X\Y\Z直接测量系统(全闭环)光栅或磁栅;(1)X\Y\Z轴定位精度:≤0.008mm VDI/DGQ 3441标准;(2) B\C轴定位精度:B轴≤10arc sec,C轴≤10arc sec VDI/DGQ 3441标准;*2。

1.10快移速度:(1)X\Y\Z轴快移速度:≥50m/min;(2)B\C轴快移速度:≥50r/min;2.1.11刀库(1)刀库容量:≥30把,SK40;(2)最大刀具直径(相邻刀位满时)≥80mm;(3)最大刀具直径(相邻刀位空时)≥130mm;(4)最大刀具长度≥300mm;(5)最大刀具重量≥6kg;*2.1。

12机床配置标准要求:(1)主轴、驱动、工作台的主动冷却系统;(2)移动电子手轮;(3)海德汉TS 649红外线测头;(4)五轴精度校准工具包;(5)机床具有全封闭防护外罩;(6)自动排屑器;(7)冷却液喷枪;(8)自动化准备:包含自动开合舱门、4通道旋转接头,回转摆动工作台;(9)提供配套刀柄,包括立铣刀刀柄20个,精镗刀1套,盘铣刀刀柄与刀盘2套。

五轴联动概念资料

Programm length: Programmlänge: Quality of surface: Oberflächengüte: Total time:

Bearbeitungszeit:

24

加工实例鉴赏

Anwendung: Application: Material: Material:

Impeller Ø200mm 叶轮 Ø200mm Ti Al 6 V 4 Titanium 2 2 315 min. 315 min.

Anzahl der Werkzeuge: Number of tools: Bearbeitungszeit: Machining time:

4 4 214 min. 214 min.

25

加工实例鉴赏

Anwendung: Application: Material: Material:

Reflektor Ø90 mm 反射镜 Ø90 mm 1.2343

DMC 64 V Linear

9

DMC 104 V Linear

德马吉提供全面的机床系列

③ HSC系列 高速铣削精密加工中心

HSC 20 Linear

HSC 55 Linear

10

HSC 75 Linear

HSC 105 Linear

德马吉提供全面的机床系列

⑤

DMU eVo & DMU P五轴万能铣床

Anzahl der Werkzeuge: Number of tools: Bearbeitungszeit: Machining time:

Anzahl der Werkzeuge: 15 Number of tools: 15 Bearbeitungszeit: 140 min Machining time: 140 min.

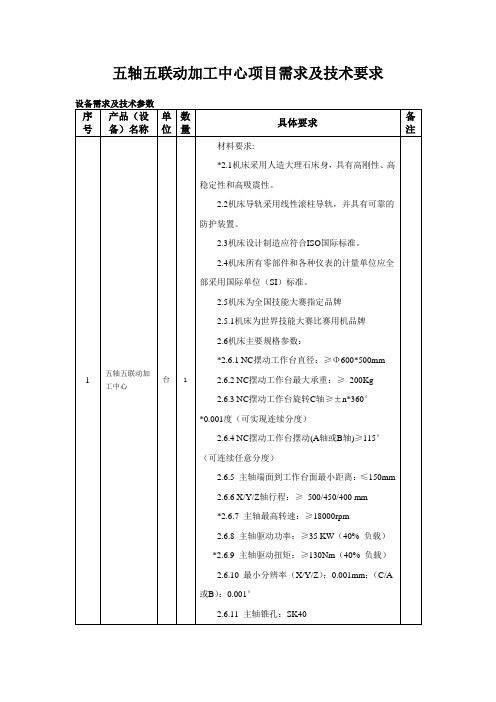

五轴五联动加工中心项目需求及技术要求

*2.7.1 CNC控制系统:选配德国SIEMENS840D控制系统,可实现五轴五联动功能,可直接打开三维视图,并可进行在线任务设定。

*2.7.2显示器:≥21″液晶彩显,全触屏操作。

2.7.3驱动系统:主轴、进给系统采用数字交流伺服电机。

2.7.4坐标、刀具直径及长度补偿

2.7.5绝对/增量编程

2.6.5主轴端面到工作台面最小距离:≤150mm

2.6.6 X/Y/Z轴行程:≥500/450/400 mm

*2.6.7主轴最高转速:≥18000rpm

2.6.8主轴驱动功率:≥35 KW(40%负载)

*2.6.9主轴驱动扭矩:≥130Nm(40%负载)

2.6.10最小分辨率(X/Y/Z):0.001mm;(C/A或B):0.001°

五轴五联动加工中心项目需求及技术要求

设备需求及技术参数

序号

产品(设备)名称

单位

数量

具体要求

备注

1

五轴五联动加工中心

台

1

材料要求:

*2.1机床采用人造大理石床身,具有高刚性、高稳定性和高吸震性。

2.2机床导轨采用线性滚柱导轨,并具有可靠的防护装置。

2.3机床设计制造应符合ISO国际标准。

2.4机床所有零部件和各种仪表的计量单位应全部采用国际单位(SI)标准。

2.6.19最大刀具直径(满库):Φ80 mm

2.6.20最大刀具直径(相邻空位):Φ130 mm

2.6.23定位精度(X/Y/Z):≤0.008mm

2.6.24重复定位精度(X/Y/Z):≤0.005mm

2.6.25 X/Y/Z轴直接测量全闭环控制。

2.6.26可完成(X、Y、Z、C、A或B)五轴五联动加工。

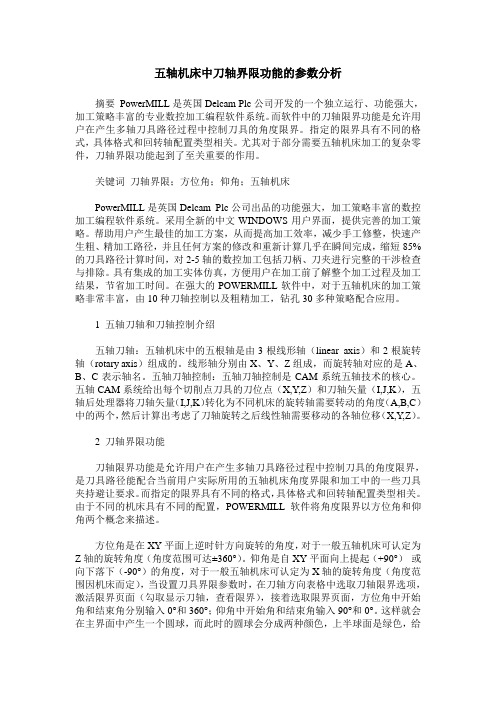

五轴机床中刀轴界限功能的参数分析

五轴机床中刀轴界限功能的参数分析摘要PowerMILL是英国Delcam Plc公司开发的一个独立运行、功能强大,加工策略丰富的专业数控加工编程软件系统。

而软件中的刀轴限界功能是允许用户在产生多轴刀具路径过程中控制刀具的角度限界。

指定的限界具有不同的格式,具体格式和回转轴配置类型相关。

尤其对于部分需要五轴机床加工的复杂零件,刀轴界限功能起到了至关重要的作用。

关键词刀轴界限;方位角;仰角;五轴机床PowerMILL是英国Delcam Plc公司出品的功能强大,加工策略丰富的数控加工编程软件系统。

采用全新的中文WINDOWS用户界面,提供完善的加工策略。

帮助用户产生最佳的加工方案,从而提高加工效率,减少手工修整,快速产生粗、精加工路径,并且任何方案的修改和重新计算几乎在瞬间完成,缩短85%的刀具路径计算时间,对2-5轴的数控加工包括刀柄、刀夹进行完整的干涉检查与排除。

具有集成的加工实体仿真,方便用户在加工前了解整个加工过程及加工结果,节省加工时间。

在强大的POWERMILL软件中,对于五轴机床的加工策略非常丰富,由10种刀轴控制以及粗精加工,钻孔30多种策略配合应用。

1 五轴刀轴和刀轴控制介绍五轴刀轴:五轴机床中的五根轴是由3根线形轴(linear axis)和2根旋转轴(rotary axis)组成的。

线形轴分别由X、Y、Z组成,而旋转轴对应的是A、B、C表示轴名。

五轴刀轴控制:五轴刀轴控制是CAM系统五轴技术的核心。

五轴CAM系统给出每个切削点刀具的刀位点(X,Y,Z)和刀轴矢量(I,J,K),五轴后处理器将刀轴矢量(I,J,K)转化为不同机床的旋转轴需要转动的角度(A,B,C)中的两个,然后计算出考虑了刀轴旋转之后线性轴需要移动的各轴位移(X,Y,Z)。

2 刀轴界限功能刀轴限界功能是允许用户在产生多轴刀具路径过程中控制刀具的角度限界,是刀具路径能配合当前用户实际所用的五轴机床角度界限和加工中的一些刀具夹持避让要求。

五轴数控机床全面介绍

五轴数控机床全面介绍ppt xx年xx月xx日CATALOGUE目录•五轴数控机床概述•五轴数控机床工作原理•五轴数控机床的应用领域•五轴数控机床的技术参数•五轴数控机床的选型与配置•五轴数控机床的维护与保养•五轴数控机床的发展趋势与前景01五轴数控机床概述五轴数控机床是一种先进的机床,具有五个旋转轴,可以加工复杂的三维曲面零件,广泛应用于航空、航天、汽车等领域。

定义五轴数控机床具有高精度、高效率、高可靠性、多功能等特点,可以实现多种复杂零件的加工,如螺旋桨、涡轮叶片、曲轴等。

特点定义与特点发展历程五轴数控机床的发展始于20世纪80年代,随着计算机技术的不断发展,数控技术逐渐应用于机床领域,五轴数控机床应运而生。

重要性五轴数控机床在现代化制造业中具有举足轻重的地位,其发展推动了制造业的进步,提高了加工效率和精度,降低了制造成本,为制造业的发展提供了强有力的支持。

发展历程与重要性优势五轴数控机床具有高精度、高效率、高可靠性、多功能等优势,可以加工复杂的三维曲面零件,提高了加工效率和精度,降低了制造成本。

局限性五轴数控机床的价格较高,操作和维护难度较大,需要专业的技术人员进行管理和维护。

此外,由于五轴数控机床的结构复杂,对工作环境和安装条件也有一定的要求。

优势与局限性02五轴数控机床工作原理五轴数控机床主要由主机、数控系统、伺服系统、冷却系统、润滑系统等组成。

结构主机包括工作台、立柱、主轴箱等;数控系统包括数控装置、可编程控制器、输入输出装置等;伺服系统包括伺服驱动器、伺服电机等;冷却系统包括冷却泵、冷却液等;润滑系统包括润滑泵、润滑液等。

组成结构与组成工作流程五轴数控机床的工作流程包括工件装夹、刀具选择、程序输入、数控加工、工件检测等步骤。

工作原理五轴数控机床采用数控技术,通过伺服系统驱动刀具和工件,实现高精度、高效率的加工。

加工时,数控系统根据程序指令控制机床的移动和旋转,确保刀具和工件的相对位置和速度达到最佳状态,从而实现高效加工。

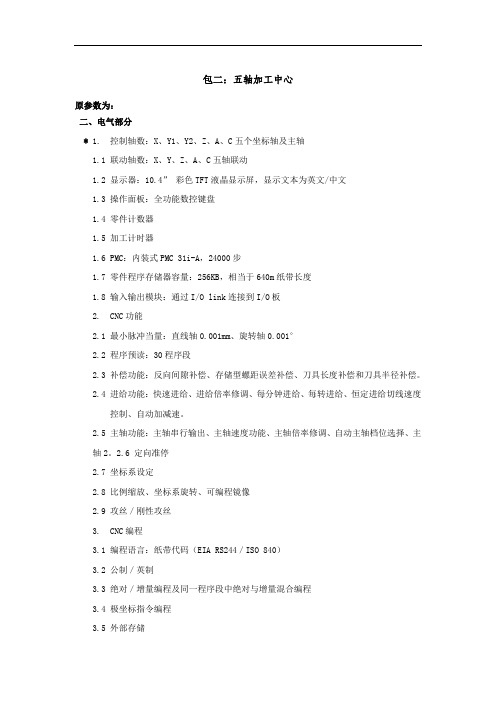

包二五轴加工中心

包二:五轴加工中心原参数为:二、电气部分* 1. 控制轴数:X、Y1、Y2、Z、A、C五个坐标轴及主轴1.1 联动轴数:X、Y、Z、A、C五轴联动1.2 显示器:10.4”彩色TFT液晶显示屏,显示文本为英文/中文1.3 操作面板:全功能数控键盘1.4 零件计数器1.5 加工计时器1.6 PMC:内装式PMC 31i-A,24000步1.7 零件程序存储器容量:256KB,相当于640m纸带长度1.8 输入输出模块:通过I/O link连接到I/O板2. CNC功能2.1 最小脉冲当量:直线轴0.001mm、旋转轴0.001°2.2 程序预读:30程序段2.3 补偿功能:反向间隙补偿、存储型螺距误差补偿、刀具长度补偿和刀具半径补偿。

2.4 进给功能:快速进给、进给倍率修调、每分钟进给、每转进给、恒定进给切线速度控制、自动加减速。

2.5 主轴功能:主轴串行输出、主轴速度功能、主轴倍率修调、自动主轴档位选择、主轴2。

2.6 定向准停2.7 坐标系设定2.8 比例缩放、坐标系旋转、可编程镜像2.9 攻丝/刚性攻丝3. CNC编程3.1 编程语言:纸带代码(EIA RS244/ISO 840)3.2 公制/英制3.3 绝对/增量编程及同一程序段中绝对与增量混合编程3.4 极坐标指令编程3.5 外部存储4. 层嵌套子程序调用4.1 钻削固定加工循环4.2 用户宏程序4.3 附加用户宏程序变量#100-#199 #500--#9994.4 选择程序段跳过4.5 自动拐角倍率4.6 倒角/圆角过度4.7 平面选择4.8 工件坐标系(G52—G59)5. 插补类型5.1 定位、单向定位、准确停止、三坐标直线插补、任意两坐标圆弧插补、螺旋插补(圆弧插补+最多两轴直线插补)、进给暂停、螺纹切削。

6. 操作方式6.1 AUTO方式、DNC方式、MDI方式、JOG方式、REF方式、轴的增量进给(X1、X10、X100)、空运行方式、单段程序方式7. 编辑功能7.1 程序段检索、程序号检索、后台编辑、程序保护。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

10620 EULER_ANGLE_NAME_TAB Euler角名称

10630 NORMAL_VECTOR_NAME_TAB 正常矢量名称

10640 DIR_VECTOR_NAME_TAB 方向矢量名称

10642 ROT_VECTOR_NAME_TAB 旋转矢量的名称

24460 TRAFO_TYPEc8 通道中转换8的定义

24462 TRAFO_AXES_IN_8 转换8的轴指定

24464 TRAFO_GEOAX_ASSIGN_TAB_8 给转换8指定GEO轴到通道轴

24500 TRAFO5_PART_OFFSET_1 五轴转换1的偏移矢量

24444 TRAFO_GEOAX_ASSIGN_TAB_6 给转换6指定GEO轴到通道轴

24450 TRAFO_TYPE_7 通道中转换7的定义

24452 TRAFO_AXES_IN_7 转换7的轴指定

24454 TRAFO_GEOAX_ASSIGN_TAB_7 给转换7指定GEO轴到通道轴

21150 JOG_VELO_RAPID_ORI ORI轴JOG的快速移动

21155 JOG_VELO_ORI JOG ORI轴速率

21160 JOG_VELO_ RAPID_ GEO轴JOG的快速移动

21165 JOG_VELO_ GEO JOG GEO轴速率

21170 ACCEL_ORI ORI轴加速度

42475 COMPRESS_CONTUR_TOL 带压缩机的最大轮廓偏移

42476 COMPRESS_ORI_TOL 刀具定向压缩机的最大偏移

42477 COMPRESS_ORI?_ORT_TOL 刀具旋转压缩机的最大偏移

42650 CART_JOG_MODE 卡笛尔jog移动的坐标系统

24550 TRAFO5_BASE_TOOL_1 在激活五轴转换1时的底部刀具矢量

24558 TRAFO5_JOINT_OFFSET_PART_1 动态表格偏移矢量

24560 TRAFO5_JOINT_OFFSET_ 1 五轴转换1的动态表格偏移矢量

24562 TRAFO5_TOOL_ROT_AX_OFFSE_1 带旋转直线轴并且第一转换的五轴转换时的第一旋转轴旋转点偏移旋转轴到机床零点的偏移

24580 TRAFO5_TOOL_VECTOR_1 定位矢量方向

24585 TRAFO5_ORIAX_ASSIGN_TAB_1 给转换1指定ORI轴到通道轴

24600 TRAFO5_PART_OFFSET_2 五轴转换2的偏移矢量

24610 TRAFO5_ROT_AX_O FFSET_1 五轴转换2的旋转轴1/2位置偏移

10672 TU_NAME 轴的状态信息名:笛卡儿行程中模糊点解决的状态信息标识符,必须选择一个与其他不冲突的标识符(如轴,Euler角,通常矢量,方向矢量,中间点坐标)

10674 PO_WITHOUT_POLY 无G功能的POLY的多项式编程

20150 GCODE_RESET_VALUES G组的初始设定,选择一些G组

20621 HANDWH_ORIAX_MAX_INCR_VSIZE 定向轴的手轮增量限制

20623 HANDWH_ORIAX_MAX_INCR_VSIZE 定向轴覆盖

21100 ORIENTATION_IS_EULER 方向编程的角定义

21102 ORI_DEF_WITH_G_CODE 用G码定义ORI轴

10644 INTER_VECTOR_NAME_TAB 暂时矢量的名称

10646 ORIENTATION_NAME_TAB 编程一个第二方向路径的名称

10648 NUTATION_ANGLE_NAME 垂头角名称

10670 STAT_NAME 状态信息名称:笛卡儿PTP行程中模糊点解决的状态信息标识符

24620 TRAFO5_ ROT_SIGN_IS_PLUS_1 五轴转换2的旋转轴1/2标志

24630 TRAFO5_NON_POLE_LIMIT_1 五轴转换2电极范围定义

24640 TRAFO5_POLE_LIMIT_1 五轴转换2带通过电极插补的末角公差

24650 TRAFO5_BASE_TOOL_1 在激活五轴转换2的底部刀具矢量

[28] 1=FFWOF(std), 2=FFWON

[20] 1=DIAMOF(std),2=DIAMON 更详细的信息,见程序指南

G代码定义取决于20110与20112

20152 GCODE_RESET_MODE G组的复位模式

20482 COMPRESSOR_MODE 压缩模式

24680 TRAFO5_TOOL_VECTOR_1 定位矢量方向

24685 TRAFO5_ORIAX_ASSIGN_TAB_1 给转换2定ORI轴到通道轴

41110 JOG_SET_VELO JOG中的轴速率

41110 JOG_SET_VELO JOG中的轴速率

41130 JOG_ REV_SET_VELO JOG方式下的轴旋转进给率

21194 TOFF_VELO Velocity of online offset in tool direction (SW6.4 and higher)

21196 TOFF_ACCEL Acceleration of online offset in tool direction(SW 6.4 and higher)

[12]1=Gபைடு நூலகம்0 2 =G71(std)

[13]1=G90(std) 2 =G91

[14]1=G93 2 =G94(std),3=G95

[20] 1=BRISK(std), 2=SOFT

[22] 1=CDOF(std), 2=CDON

[23] 1=BRISK(std), 2=SOFT

21104 ORI_IPO_ WITH_G_CODE 定位插补的G码

21106 CART_JOG_SYSTEM Cartesion点动坐标系

21108 POLE_ORI_MODE 在电极位置的最大循环插补模式

21120 ORIAX_TURN_TAB_1 定义ORI轴的参考轴

21130 ORIAX_TURN_TAB_2 定义ORI轴的参考轴

24564 TRAFO5_NUTATOR_AX_ANGLE_1 第一下垂磁头转换的第二旋转轴的倾斜角度

24566 TRAFO5_NUTATOR_VIRTORIAX_1 实际定位轴

24570 TRAFO5_AXIS1_1 第1旋转轴方向

24572 TRAFO5_ AXIS2_1 第2旋转轴方向

24510 TRAFO5_ROT_AX_O FFSET_1 五轴转换1的旋转轴1/2位置偏移

24520 TRAFO5_ ROT_SIGN_IS_PLUS_1 五轴转换1的旋转轴1/2标志

24530 TRAFO5_NON_POLE_LIMIT_1 五轴转换1的电极范围定义

24540 TRAFO5_POLE_LIMIT_1 五轴转换1的带通过电极插补的末角公差

24658 TRAFO5_JOINT_OFFSET_PART_1 动态表格偏移矢量

24660 TRAFO5_JOINT_OFFSET_ 1 五轴转换2动态表格偏移矢量

24662 TRAFO5_TOOL_ROT_AX_OFFSE_1 带旋转直线轴并且第2换的五轴转换时的第一旋转轴旋转点偏移旋转轴到机床零点的偏移

24100 TRAFO_TYPE_1 通道中转换1的定义

24110 TRAFO_AXES_IN_1 转换1的轴指定

24120 TRAFO_GEOAX_ASSIGN_TAB_1 给转换1指定GEO轴到通道轴

24200 TRAFO_TYPE_2 通道中转换2的定义

24210 TRAFO_AXES_IN_2 转换2的轴指定

21180 ROT_AX_SWL_CHECK_MODE 检查定位轴的软件限制

21186 TOCARR_ROT_OFFSET_FROM_FR TOCARR rotary axes offset (SW 6.4 andhigher)

21190 TOFF_MODE Effect of online offset in tool direction (SW 6.4and higher)

[0]1=G0, 2=G01(std)

[5]1=G17(std) 2 =G18,3=G19

[7]1=G500(std) 2 =G54,3=G55,4=G56,5=G57

[9]1=G60(std) 2 =G64,3=G641

[11]1=G601(std) 2 =G602,3=G603

24664 TRAFO5_NUTATOR_AX_ANGLE_1 第一下垂磁头转换的第二旋转轴的倾斜角度

24670 TRAFO5_AXIS1_1 第1旋转轴方向

24672 TRAFO5_ AXIS2_1 第2旋转轴方向

24674 TRAFO5_BASE_ORIENT_1 刀具底部定位

42970 TOFF_LIMIT Upper limit for offset value $AA_TOFF(SW 6.4 and higher)

24300 TRAFO_TYPE_3 通道中转换3的定义

24310 TRAFO_AXES_IN_3 转换3的轴指定

24320 TRAFO_GEOAX_ASSIGN_TAB_3 给转换3指定GEO轴到通道轴

24400 TRAFO_TYPE_4 通道中转换4的定义

24442 TRAFO_AXES_IN_6 转换6的轴指定