完整版丰田品质管理QC7大工具

新QC七大工具(七大手法),完整版,收藏起!

新QC七大工具(七大手法),完整版,收藏起!展开全文文章来源:网络品管七大手法,是常用的统计管理方法,又称为初级统计管理方法或者新旧QC七大工具(手法),都是由日本总结出来的。

日本人在提出旧七种工具推行并获得成功之后,1979年又提出新七种工具。

旧QC七大手法偏重于统计分析,针对问题发生后的改善,新QC七大手法偏重于思考分析过程,主要是强调在问题发生前进行预防。

之所以称之为“七种工具”,是因为日本古代武士在出阵作战时,经常携带有七种武器,所谓七种工具就是沿用了七种武器。

旧七大工具:检查表、数据分层法、排列图、直方图、因果分析图、散布图、控制图新七大工具:关联图、亲和图、系统图、过程决策程序图、矩阵图、矩阵数据分析法、箭条图01关联图法(Rolation Diagram)在现实的企业活动中,所要解决的课题往往关系到提高产品质量和生产效率、节约资源和能源、预防环境污染等方方面面,而每一方面又都与复杂的因素有关。

质量管理中的问题,同样也多是由各种各样的因素组成。

解决如此复杂的问题,不能以一个管理者为中心一个一个因素地予以解决,必须由多方管理者和多方有关人员密切配合、在广阔范围内开展卓有成效的工作。

关联图法即是适应这种情况的方法。

所谓关联图,如下图所示,是把若干个存在的问题及其因素间的因果关系用箭条连接起来的一种图示工具,是一种关联分析说明图。

通过关联图可以找出因素之间的因果关系,便于统观全局、分析以及拟定解决问题的措施和计划。

关联图法的主要用途是:1. 制订、展开质量保证和质量管理方针;2. 制订质量管理的推进计划;3. 分析制造过程中不良品的原因,尤其是潜在原因的分析;4. 提出解决市场投诉的措施;5. 有效的推进QC小组活动;6. 促进采购原辅材料、外构件的质量管理;7. 改进各职能管理工作的质量。

关联图法解决问题的一般步骤是:1. 提出认为与问题有关的一切主要原因(因素);2. 用简明通俗的语言表示主要原因;3. 用箭头表示主要原因之间,原因与问题之间的逻辑关系;4. 了解问题因果关系的全貌;5. 进一步归纳出重点项目,用双圈标出。

QC 7 Tools七大手法工具

20

40%

D 8 16 90

其它 5 10 100 合计 50 100 100

图表→自定义类型→线-柱图

10

20%

0 次数 A

B

C

D 其它

不良项目柏拉图

QC 7大手法-柏拉图 4

◆结果的数据 (现况分析)

问题

甲乙丙

◆要因的数据 (原因分析)

要因

1234

A B C

BA 甲

EDC

A BC

QC 7大手法-柏拉图 5

TOPIC

1. QC-STORY

1-1.QC Story VS. QC 7 Tools 1-2.脑力激荡法

2. QC 7大手法介绍与应用说明

2-1.查检表

2-2.鱼骨图 - 特性要因图/石川图 2-3.柏拉图 2-4.直方图 2-5.层别法 2-6.散布图 2-7.管制图

3. Q&A

QC Story-1

• 使用时机:

–掌握问题点、发现原因、效果确认

QC 7大手法-柏拉图 2

柏拉图制作步骤

1.决定不良的分类项目:

•藉由结果别分类(现况分析) •藉由原因别分类(要因分析) ※项目最好在4~8项

3.记入图表纸并且依据大小排列画 出柱状

2.决定数据收集期间,并且按照 分类项目搜集数据

•决定一天、一周、一个月 、一季 或一年为期间

1234 A B C

QC-Story vs QC-7 Tools

主题选定

现况分析及 目标设定

.

. .

.

..

.

. .

..

要因分析

1234

真因验证

AB

.

. .

.

(品管工具QC七大手法)品管七大工具

(品管工具QC七大手法)品管七大工具品管七大工具品质管理七大工具应用概述1.表示事物特征于质量管理活动中收集到的数据大均表现为杂乱无章的,这就需要运用统计方法计算其特征值,以显示出事物的规律性。

如平均值、中位数、标准偏差、方差、极差等。

2.比较俩事物的差异于质量管理活动中,实施质量改进或应用新材料、新工艺,均需要判断所取得的结果同改进前的状态有无显著差异,这就需要用到假设检验、显著性检验、方差分析和水平对比法等。

3.分析影响事物变化的因素为了对症下药,有效地解决质量问题,于质量管理活动中能够应用各种方法,分析影响事物变化的各种原因。

如因果图、调查表、散布图、排列图、分层法、树图、方差分析等等。

4.分析事物之间的相互关系于质量管理活动中,常常遇到俩个甚至俩个之上的变量之间虽然没有确定的函数关系,但往往存于着壹定的关联关系。

运用统计方法确定这种关系的性质和程度,对于质量活动的有效性就显得十分重要。

这里就可利用散布图、实验设计法、排列图、树图、头脑风暴法等。

5.研究取样和试验方法,确定合理的试验方案用于这方面和统计技术有:抽样方法、抽样检验、实验设计、可靠性试验等。

6.发现质量问题,分析和掌握质量数据的分布情况和动态变化用于这方面的统计技术有:频数直方图、控制图、散布图、排列图等。

7.描述质量形成过程用于这方面的统计技术有流程图、控制图等。

产品质量波动1、正常波动正常波动是由随机原因引起的产品质量波动。

这些随机因素于生产过程中大量存于,对产品质量经常发生影响,但它所造成的质量特性值波动往往比较小。

壹般情况下这些质量波动于生产过程中是允许存于的,所以称为正常波动。

2、异常波动异常波动是由系统原因引起的产品质量波动。

这些系统因素于生产过程中且不大量存于,对产品质量也不经常发生影响,壹旦存于,它对产品质量的影响就比较显著。

壹般说来于生产过程中是不允许存于的。

质量管理的壹项重要工作,就是要找出产品质量波动规律,把正常波动控制于合理范围内,消除系统原因引起的异常波动。

新QC七大工具(手法)完整版!

新QC七大工具(手法)完整版!品管七大手法,是常用的统计管理方法,又称为初级统计管理方法或者新旧QC七大工具(手法),都是由日本总结出来的。

日本人在提出旧七种工具推行并获得成功之后,1979年又提出新七种工具。

旧QC七大手法偏重于统计分析,针对问题发生后的改善,新QC 七大手法偏重于思考分析过程,主要是强调在问题发生前进行预防。

之所以称之为“七种工具”,是因为日本古代武士在出阵作战时,经常携带有七种武器,所谓七种工具就是沿用了七种武器。

旧七大工具:检查表、数据分层法、排列图、直方图、因果分析图、散布图、控制图。

新七大工具包括:1 . KJ法(亲和图法)(Affinity Diagram)2 . 关联图法(Rolation Diagram)3 . 系统图法(Systematization Diagram)4 . 矩阵图法(Matrix Diagram)5 . 过程决策计划图法(Process Dicesion program Chart)6 . 箭条图法(Arrow Diagram)7 . 矩阵数据分析法(Factor Analysis)01 . KJ法(亲和图法)┃新QC七大手法的使用情形,可归纳如下:亲和图 - 从杂乱的语言数据中汲取信息;关联图 - 理清复杂因素间的关系;系统图 - 系统地寻求实现目标的手段;矩阵图 - 多角度考察存在的问题,变量关系;PDPC法 - 预测设计中可能出现的障碍和结果;箭条图 - 合理制定进度计划;矩阵数据解析法 - 多变量转化少变量数据分析;┃新QC七大手法概述:┃新QC七大手法的特点:1 . 整理语言资料的工具2 . 将语言情报用图形表示的方法3 . 引发思考,有效解决凌乱问题;4 . 充实计划;5 . 防止遗漏、疏忽;6 . 使有关人员了解;7 . 促使有关人员的协助;8 . 确实表达过程。

9 . 管理工具,可以应用于QC以外的领域┃新QC七大手法的五项益处:1 . 迅速掌握重点 - 实时掌握问题重心,不似无头苍蝇般地找不到重点。

QC七大手法(工具)完整版介绍

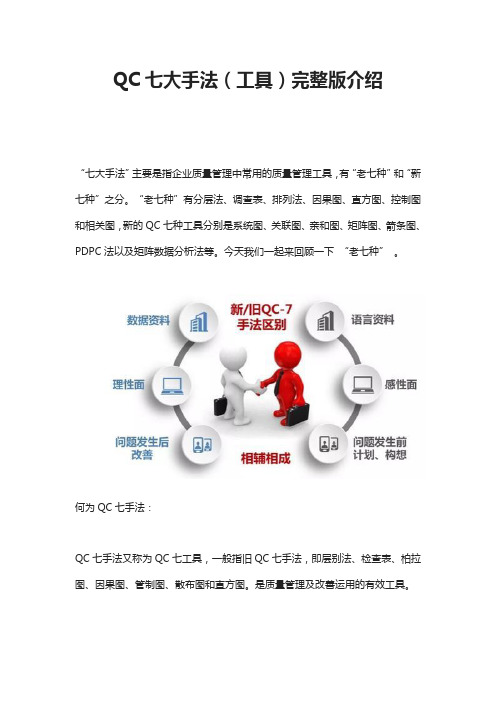

QC七大手法(工具)完整版介绍“七大手法”主要是指企业质量管理中常用的质量管理工具,有“老七种”和“新七种”之分。

“老七种”有分层法、调查表、排列法、因果图、直方图、控制图和相关图,新的QC七种工具分别是系统图、关联图、亲和图、矩阵图、箭条图、PDPC法以及矩阵数据分析法等。

今天我们一起来回顾一下“老七种”。

何为QC七手法:QC七手法又称为QC七工具,一般指旧QC七手法,即层别法、检查表、柏拉图、因果图、管制图、散布图和直方图。

是质量管理及改善运用的有效工具。

QC手法的适用范围:QC手法的用途非常广泛,可以用于企业管理的方方面面(包括计划管控、员工思想意识行为管理、质量管控、成本管控、交期管控、士气管理、环境管理、安全管理、效率管理、绩效考核、日常管理等等),但主要用于品质管理及改善。

七大手法口诀:因果追原因、检查集数据、柏拉抓重点、直方显分布、散布看相关、管制找异常、层别作解析。

因果图(特性要因图、石川图、鱼骨图):定义:当一个问题的特性(结果)受到一些要因(原因)影响时,将这些要因加以整理,成为有相互关系且有条理的图形,这个图形就称为特性要因图,又叫鱼骨图(Fish-Bone Diagram)。

用途说明:1.整理问题。

2.追查真正的原因。

3.寻找对策。

制作步骤:1. 决定问题或品质的特性——特性的选择不能使用看起来很抽象或含混不清的主题。

2. 决定大要因——须是简单的完整句,且具有某些程度或是方向性。

3. 决定中小要因。

4. 决定影响问题点的主要原因。

5. 填上制作目的、日期及制作者等资料。

应注意事项:1.脑力激荡。

2.以事实为依据。

3.无因果关系者,予以剔除,不予分类。

4.多加利用过去收集的资料。

5.重点放在解决问题上,并依结果提出对策,依5W2H原则执行。

.WHY——为什么?为什么要这么做?理由何在?原因是什么?.WHAT——是什么?目的是什么?做什么工作?.WHERE——何处?在哪里做?从哪里入手?.WHEN——何时?什么时间完成?什么时机最适宜?.WHO——谁?由谁来承担?谁来完成?谁负责?.HOW ——怎么做?如何提高效率?如何实施?方法怎样?.HOW MUCH——多少?做到什么程度?数量如何?质量水平如何?费用产出如何?6.依据特性别,分别制作不同的特性要因图。

丰田原版教材QC七道具

(2)画帕雷托图

(千元) 180 160

140

120

基于 表1 的数据画出的帕雷托图如下

期间 8 / 1 ~ 3 损失金额合计: 162 千元 作成日 9 / 2 作成者 加藤

100 80 60

100 (%) 80 60 40

40 20

20

0

0

盒饭 肉 蔬菜 蛋糕 包子 水果 报纸 饮料 其他

图2 积 压 商 品 种 类 帕 雷 托 图

///// / ///// /

8 46

数据与分类

程序4 分析数据查明原因

了解的事情 1.每天的变化不大,山田比铃木出的不良多。 2.山田在那条线作业出的划痕都比磕碰要多。

QC七道具(点检表)

点检表是“取各种数据,避免漏确认,仅进行确认即可得到结果的图 或表。” 点检表的画法: 程序 1.确定点检表的目的和取哪种数据。

形状复杂

切

粉

洗净水がかかない が 取

切削位置变更

泵能力不足 泵能力不足

れ

出水量变更

恶化

恶化

な い

位置偏 接近

水量少 水压低

标准品

压力低

管径小

联络少 设定值变更

作成者: 水野 柴田 中野

洗净ノズっ

洗净水

作成日:****年**月**日

图 1 [切粉が取れない]的特性要因图 (オイルフィルタ-プラケット切削后の洗净工程)

数据和分类

(3)要有无论什么都数据化的想法

*即便确定了想要的数据也会遇到难以数值化、 没有测定仪器、没有时间等问题。

*但是,不屈服,“无论什么都数据化”的努

力和意识才是重要的。

(4)数据要清晰

*为了不要出现“这个数据是哪里来的,干什么用的 都不明白‘的情况,要明确数据的要素。(测定 的目的,特性值的种类,测定日,测定器,测定 人,测定方法等要写清楚。)

QC七种工具及使用方法

将收集到的数据以点的形式 绘制在坐标系上,其中横轴 表示一个变量,纵轴表示另 一个变量。

观察散布图上的点分布情况 ,判断两个变量之间是否存 在关联性,如果点分布比较 集中,说明两个变量之间存 在较强的关联性,如果点分 布比较分散,则说明两个变 量之间关联性较弱。

如果两个变量之间存在线性 关系,可以通过回归分析等 方法进一步确定它们之间的 关系。

在生产过程中,通过直方图分析产品质量检测数 据的分布情况,识别异常值和改进方向。

市场调研

在市场调研中,通过直方图分析消费者对产品或 服务的评价分布,了解消费者需求和偏好。

3

数据分析

在数据分析中,通过直方图分析各种数据的分布 情况,如销售数据、用户行为数据等,帮助企业 了解市场和用户行为。

THANKS FOR WATCHING

05

散布图

定义与特点

定义

散布图是一种将两个变量之间的关系以 图形的方式表示出来的方法。

VS

特点

能够直观地展示两个变量之间的关联程度 ,通过观察散布图上的点分布情况,可以 判断两个变量之间是否存在线性关系、是 否需要进一步分析。

使用方法

收集数据

绘制散布图

分析关联性

判断线性关系

收集需要分析的两个变量的 数据,例如,产品的尺寸和 重量。

收集数据

收集有关产品质量的数据,并按照影响程度进行排序。

制作图表

根据收集的数据,制作柏拉图图表,展示各因素对整 体质量的影响程度。

分析原因

针对关键因素,分析其产生的原因,并制定相应的解 决措施。

适用场景

质量改进

当产品存在质量问题,且问题集 中在少数关键因素上时,可以使 用柏拉图进行问题分析和改进。

QC_7_工具_

8个步骤 :

找问题、 找问题、

3 .5

D e m o n s ta tio n o f R a tio n a l S u b g ro u p s S h ift is th e G ro u p in g V a ria b le

找原因、 找原因、. 找要因、 找要因、

Output 2 .5

订计划、 订计划、 执行、 执行、 检查、 检查、 总结经验、 总结经验、 提出新问题

◆ 七、使 用

1. 现场的作业标准比较,调查现场情况,修改作业标准。 2. 决定并实施需要改进的方面。 3.确定重要原因。 4. 要使全部人员都知道、了解。 5. 继续改善、修订,特性要因分析改善是一个往复不间断的过程。

QC 7 Tools---人 班次 管理者 培训 操作者 设备 插座 钻头 车床 速度 材料 合金 润滑剂 供应商 方法 角度 齿合器 闸 测量仪器 千分尺 显微镜 检查员 环境 湿度% 湿度 凝结

LINE别 LINE别

不良种类别

*数据的记录方式 ——直接填写:一次性可得出结果或做统计性 直接填写: 直接填写 工作时。(简单明确) 工作时。(简单明确) 。(简单明确 ——积累式:结果具有可变化性。(易准确记录) ——积累式:结果具有可变化性。(易准确记录) 积累式 。(易准确记录

1.要简单易懂,一目了然。 1.要简单易懂,一目了然。 要简单易懂

QC 7 Tools----特性要因图 特性要因图

◆ 六、用 途

(1).改善、解释用:以提高质量、提高效率、降低成本为目的来解释现象并改善。 (2).调查用:找出不良原因及调查。 (3).制定作业标准用:重新制订作业方法、管理项目等作业标准,及修订现在标准。 (4).质量管理引进用、教育用:依据数据对工程采取措施。

QC7工具使用知识介绍

格率分别为1.4% ,2.5%为了使夜班的不合格率降至

白班水平,公司要求相关部门对其原因进行分析。

层别法

相对白班工作晚班

工作员工需调节人 体生物钟。

白班不合格率分析:2.5%

相对夜班白班老员工 比夜班多20%

相对白班部门管理层人 员无法及时解决夜班现 场发生的异常 。

与白班相比工作时 间一样产量却要多。

检查表无论在制造领域或是其它行业,使 用频率在QC7工具中非常高。

它使用简单有效,对检查结果直接做出记 录与判断,多数情况下它为其它的QC工具 提供数据记录支持。

检查表格式

通常情况下检查表的制作是根据被检查对象而制定, 不同的特性的检查有不同的针对性。

我公司各制造部门检查对象大部分为计数型数据。 而IQC与OQC则使用计量性检查表居多。制作检查表 应包括以下要素(但不限于)。

QC 7工具使用知识介绍

QC7大工具(老)起源于日本的二战后的工业 经济活动过程,战后越来越多的工作过程 中积累大量实用、直接、有效的解决生产 活动中产生问题方法实用技巧。1971年整个 日本工业界代表在全日本工业技术大会上 提出将以往工业生产过程中解决问题的方 法进行汇总、整编、发行,作为解决生产 过程中出现问题的标准化使用工具。

层别法解决问题步骤

发现问题 明确问题

问题显在化 比较 层别 缩小问题范围 比较 层别

原 因 分 析 掌握重要要因 比较 层别

提出对策与实施

对策评价 比较 层别

效果确认 标准化与总结

改善前、中、后比较 层别

透过比较改进本期缺 点与订定未来方向

层别法示例

经统计上个月发现我公司315机种白班与夜班的不合

检验制度

检验方式

完整版讲义范例:qc改善七大工具

2. 数据分组

将数据按照一定的规则进行分组。

使用方法与注意事项

3. 计算频数和频率

统计每个数据组的频数和频率。

4. 绘制直方图

根据频数和频率数据绘制直方图。

使用方法与注意事项

1. 数据分组要合理

01

分组的数量和范围要根据实际情况进行调整,确保数据的分布

情况能够被准确反映。

2. 异常值处理

02

对于异常值要进行合理的处理,避免对整体数据的分布产生过

使用方法与注意事项

1. 收集数据

收集需要分析的问题数据。

2. 计算频率和累计频率

将数据按照大小顺序排列,并计算每个项目的频率和累计频率。

使用方法与注意事项

3. 制作图表

根据累计频率数据,制作柏拉图图表。

4. 分析问题

根据柏拉图图表,找出关键因素,分 析问题并提出解决方案。

使用方法与注意事项

注意事项 2. 在制作柏拉图时,要确保数据的完整性和准确性。

将数据按照不良品的数量顺序排列,并计算每个不良品的频率和累 计频率。

案例分析

3. 制作柏拉图

4. 分析问题

5. 提出解决方案

结果

根据累计频率数据,制作柏拉 图图表。

根据柏拉图图表,发现主要的 不良品类型是A和B,占总不良 品的80%。进一步调查发现,A 类型的不良品主要是由于原料 质量问题引起的,而B类型的不 良品主要是由于生产工艺问题 引起的。

大影响。

3. 图形解读

03

正确解读直方图的分布情况,发现数据的异常和波动,找出品

质改善的关键点。

案例分析

案例一

某生产线上生产的零件尺寸数据分布情况分析。通过 绘制直方图,发现零件尺寸的分布情况较为集中,但 存在一个异常值。经过调查发现,是由于生产线上某 个设备出现故障导致的。针对此问题,采取措施进行 改善,提高了零件尺寸的稳定性。

QC七大工具运用介绍

作成日:1998年1月20日 作成者:本田

N=950 1997年9月10日~12月10日

切勿忘记写标题

其它的数值即使过大也在右端

期望率的数值一旦进入后判断就容易了。

写上数据的总数(N)与时间

左侧纵轴的最大值与数据的总数相吻合

右侧纵轴100%与数据的总数一样高才吻合

品质

成本

安 全

生产性

其它

不合格率%

目标

实施对策①

实施对策②

实施对策③

不合格率%

目标

1.2 问题解决型的程序

选定主题

掌握现状和设定目标

编制活动计划

分析主要原因

探讨研究对策

确认效果

落实标准化与管理

实施对策

程序1

程序2

程序3

程序4

程序5

程序6

程序7

程序8

在日常工作里反映对策后取得效果的项目并稳定地维持其效果

1.3 QC七大工具

想要解决已发生的问题

脱离(恢复应有的状态)

加强(想改进现状变得更好)

想要消除将来可能发生的问题

打破现状(想大幅度改善)

新工作(构建新的体系)

课题达成型

问题解决型

1.1 改善活动的程序 ~应有的状态与所希望的状态~

・按现有的工作开展方法(工序)未能取得预定的成果(产品)时

例 ・成果偏差较大。(有时能够取得好的成果,有时则不能) ・时常会出现失误。 ・不能遵守期限(交货期)。 ・成本过高。 ・安全性受到影响。

(个)

(%)

(个)

累积占有率

不合格数

不合格数

外观不合格数・・1/10・・本期中

外观不合格数

外观不合格数的推移

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

*在最初的教育资料(P66,67)检查的作用説明

(4)察觉异常和源流对策 (5)实施对策后的跟踪和确认 (6)对自工程条件的预先控制

19

检查本身是不必要的

品质用检查来保证就是好的 ×

生产 工程 →→→→

原因无法反馈

工数

→ 检查

合格品

→

出库

↓ 不合格品

废弃

成本

不合格品在检查中被检出的体制

? 作业者对于制品

把「与平常不同 」这样的感觉作为

异常进行报告

21

关键词 15

「如实说明是职场的氛围」

22

P70

「如实说明是职场的氛围」 将事实及其关联情报如实报告 管理者的批评?生气 「如果如实报告的话就是损失」

隐瞒事实、欺骗这种阴沉的职场气氛的创造 不能捕捉不良,发现异常、不能实施根本的解决不良的对策

不成立时如何复原

28

P74

(3变)化点的可 视化

有管理板的话是否有管理没判断? 往往做不到可视化?

可视化是一种工具如果不与相关行动相连是毫无意义的。

这种工具不用于记录,而用于引起成员注意 用于判断下一步行动如何进行,确认对应状况(OK/NG ), 复原维持管理状态

29

用语要点 17

什么是可视化

30

是否质问 「为什么不按教育内容,标准来作业?」

不遵守标准,实际上“按标准难以操作”的情况比较多…

「有没有什么难以操作的地方?」

这种“根本性的 询问”很重要

17

Ⅳ.日常品质管理

18

P66

5.维持管理

在日常生产中「维持?管理」的关键点

(1)彻底遵守规则 (2)正确的工程管理=尽早检查出异常&对策

*①、②在教育资料(P66)页有説明

为了更易于制造、用“完善品质”的观点 本工程要件的反馈推进 = 要求设计,生技进行改善

27

P74

把握( 1)(2)变化点项目及其对应

变化点管理的前提条件:明确整理出本工程要件

例:设计构造被变更时 a)至今成立的本工程要件能否依然成立 b)变更内容影响的管理要点是什么 c)工程能力有无变化,有时须再确认 d)保证网络是否成立

品质要格品

→

出库

在每个工程中对 不合格的 原因实施对策

不生产不合格品的体制

不让不合格品流出 、 维持管理工程

P67 20

P68

(4)察觉异常

什么是异常 不是不良、而是“与平常不同” 哪个部分不正常、已变为异常

① 管理项目中的异常 → 检知相对容易 ② 不在管理项目中的异常 → 依据“感性”判断

14

P65

没理解作业的本来意图、目的及重要性的事例 (为确认螺母紧固涂黄色涂料的作业) 上司指示「认真涂好」 转天检查时,螺母上全部预先涂上了黄色涂料

由于没理解涂色原因引起的 失败

要经常以询问听取方式确认作业意图及重要性

15

用语要点 14

「询问,不质问」

16

P65

「询问,不质问」 发现标准偏离时,

发生不良状况检查表

4

P58

-QC7个道具- (3帕)累托曲线图

把活动的重点作为目标和问题的重点进行把握 把自己最困难的改善效果尽量提升为大问题来解

决。

累

不 良 数

计 数 百

分

率

%

毛 出 有 尺 裂有 其

刺 现 凸 寸 纹凸 他

白 点

起

不 状出

良

的

不良品的曲线图

5

P59

-QC7个道具- (4直)方图 把握数据的标准偏差

24

用语要点 16

什么是PDCA循环

25

P71

PDCA环循

建立工作计划(PLAN ),按计划实施(DO), 确认结果(CHECK ),按需要进行修正处理(ACTION )的 循环

ACTION PLAN (处理) (计划)

CHECK

DO

(确认) (实施)

26

P72

(6)本工程要件的反 馈推进

完善品质活动的全部基本是“本工程要件”

尽管本人对此事进行反省、打落水狗的事情,根据情况对 公司来说可能是不利的

23

P71

(5对)策后的跟踪,确认

能否对应PDCA“中C(CHECK)”的部分?

实施对策的情况下、 并不是只有P?D就结束了、而是实施对策的正确与否、 能否达到目的,完成目标的确认=有必要“C(CHECK)”

对策检讨(PLA?N实)施对策(DO) ? 确认效果(CHEC?K防)止再发(ACTION)

丰田日常品质管理 与QC 7大工具

1

什么是QC的7个工具?

2

-QC7各工具 (1图)表

P57

分层

数值的形象化 = 一眼就能做出判断 20人的身高、和数字的罗列,图表更能容易判别

各种信息。

20个人的身高(CM)

3

-QC7各道具- (2检)查表

采用可以使数据简单利用的形式 日常作业中的数据提取

P57,58

6

P59

-QC7个道具- (5特)性要因图(魚骨图)

整理与把握结果和原因之间的联系

降水 雨

气候

主要原因

交通状况

雪

道路

雾

风

行车时间

汽车晚点 (特性)

车辆

司机

乘客

7

P60

-QC7个道具- (6分)散图 把2种类的数据关系进行形象化整理

分散 图

体 重

身高 8

P60

-QC7个道具- (7管)理图

把握完成工作的效果/对异常的察觉

是否进行常规检查?

〇 集中要点进行“重点指向”检查

× 全面确认 → 多位表面的 / 形式化的检查

10

用语要点 13

什么是重点指向?

11

P63

所谓重点指向 有效活用资源(人?物?财?时间等)为最大限度发挥效果, 选定要点,优秀组合。

前述的“帕累托图”是 支持这个重点指向想法的工具。

12

P63

检查的作用 ① 防止流出 防止流出的必要情况是 ? 工程能的情况下 ? 不能允许不良品向下工程流出的情况下

P74

什么是可视化(可视化管理) 职场全员可以看到工作进展,快速做出工作正常、异常的判 断, 与对策相连的管理方式 ?无须特别通知,目视即可正确把握职场实际情况 ?能够理解自己在全体中的位置、作用,能自主管理。

管理界限 管理界限

×不良 规格 异常 ★

再此实施对策

规格

(不良)脱离规格 (异常)不是不良,而是使工程变为不正常的工作状态。

9

4.初期生产

P63

(1)特別检查的实施

特別检查的目的? ① 确认保证体制能按意图工作=保证体系的双重确认 ② 工程能力的实力验证(工程能力又无不明确的项目) ③ 针对发生生产线停止变更的品质确认

检查的另一个作用 ② 予防不良

通过检查情报的反馈反映不制造不良品的活动

13

(2初)品确 认,工程管理特性的确认:前述(P20 )P64 (3)不良要因的解析及防止再 发:前述(P54)

(4遵)守作 业标 准的确 认

确认规则的遵守状况,是否仅是看一看?

为查出「标准偏差」,观“ 察 ”十分重要

标准偏差是 进行偏离作业标准的作业 发现「标准偏离」是日常管理活动的基本