石灰窑设计毕业论文

石灰竖窑设计的一些探讨

1 。 6l g

孥¨ ’

个 截 面 分布 的均 匀性 较 差 , 壁 效 应 明 显。 截 圆锥 形 窑 体 , 的内 径 窑 窑 自上至 下 逐 渐 扩 大 , 呈喇 叭 口形 , 窑 身 的 下部 向下 又 逐 渐 缩 小 为 截 在 圆 锥 形 。 料 和 气 流 沿窑 身分 布 均 匀 , 种 窑 型 有利 于 物 料 的均 匀 下 物 这

2 截 圆锥 形 窑体 布 料 平 面 锥 度 的设 计

D板 P ( 1

为 了减 小 窑 壁 效 应 , 们 一 般 采 用 的是 旋 转 布 料 方 式 。 物 料 下 我 在

落 过程 中 , 为 粒度 大 的物 料 在 窑体 中 心位 置 , 应 的窑 体 中 心 物 料 因 相 间隙大干周边( 不包 括 窑 壁 处 ) 料 间 隙 , 样 就 会 出现 在 窑体 同 一 物 这

石 灰 竖 窑 设 计 的 一些 探 讨

焦 芳 张建锋 (. 1石家庄中 煤装备制造股份有限 公司; 河 2 北宏达绿洲工 . 程设计 公司) 有限

摘 要 : 文 对 石 灰 竖 窑 设计 进 行 了简 单 探 讨 。 本

关键 词 : 灰 竖 窑 石

பைடு நூலகம்

随着 我 国 国 民经 济 持 续 、 定 、 康 的发 展 , 钢 的质 量 要 求 愈 稳 健 对 来 愈严 格 , 石灰 的质 量 将 直 接 影 响 所炼 钢 材 的多 少 和 好 坏 , 以在 冶 所 金企业中, 石灰 的质 量 是 非常 重 要 的 。 我 国 虽然 是 能 源 大 国 , 由于 但

料 、 烧 方 式 的特 殊 要 求 下 , 燃 一般 采 用 较 少 。 圆截 面 形在 布 料过 程 中 , 因为物 料在 所 有 方向 的 分布 概 率 相 等 ,对 于 石灰 窑 布 料 的均 匀 性 而 言, 圆截 面 形 布 料 的 方式 更 加 简 单 , 设 备 要 求 更低 。 圆截 面 形 窑 体 对 又 分 为 : 筒 形 、 圆锥 形 、 瓶 型 。 直 截 花 直 筒形 窑 体 , 的 内径 上 下相 同 。 这种 窑 的主 要 优 点 是 : 构 简 窑 结 单 、 固和 砌 筑 方便 有 较 小 的容 积 表 面 积 , 稳 具 向周 围介 质 的 散热 损

天铁300t/d气烧石灰竖窑的设计与应用

321 系统特点 ..

本系统设计既可 以烧石灰石 ,也 可以烧 白云石 , 所有输送皮带独立且 可互换 ;既可以直接 输 出块灰 , 也可 以经环锤式破碎 机破碎后输 出 0 3m ~ m粉灰 , 设 计有 5 1 0 储量粉灰仓 , 4 0t 个 0t 0 2个 5 储量块灰仓 。 窑底 出料皮带为 可逆双皮带 ,在试 生产期 间, 可 反 向出灰 至欠烧料仓 , 正常生 产后 , 再正 向出灰至 成 品仓 。 正常生产时 , 当块灰仓满仓 , 也可将欠烧料仓 作

(研 究 与 应 用 )

一1一

天舜 幺- 4 -

机、 主引风机 、 上料卷扬等采用变频调速。 3 . 窑体 .2 2 3 . 出料及 密封装 置 .4 3 该装 置 由 4台液压 托板 出料机 、 个旋 转双 门 、 8 2

() 1 共设有 K R S 8F煤气 可调节 套管式煤气 T M 一0

电液卸料器 的皮带送至 1 6 窑窑前料仓 。 石灰石或 白

高炉煤气 , 热值 ~35 0k/ 0 J m 或 昆合煤气 , 热值 460~50 0k/ 0 0 Jm

单位产品热耗 石灰焙烧温度 石灰出窑温度 废气出窑温度

人 窑 煤 气 压 力

46 0 50 0k/g石 灰 0 - 0 Jk

天铁 30d 气烧石灰竖窑 的设计与应用 0 d

天 铁 3 0t 0 d气 烧 石灰 竖 窑 的设 计 与应 用 /

王彦 平 , 陈晓 玉

( 津天铁 冶金 集 团石 灰石矿 , 天 河北 涉县 0 6 0 ) 5 4 4

【 摘 要】 叙述 了天铁 3 0t 0 d气烧石灰竖窑工程设计建设情况 。对在气烧竖窑项 目建设 中应用 的多项新技术进行 了详细 /

石灰竖窑设计的一些探讨

石灰竖窑设计的一些探讨本文对石灰竖窑设计进行了简单探讨。

标签:石灰竖窑随着我国国民经济持续、稳定、健康的发展,对钢的质量要求愈来愈严格,石灰的质量将直接影响所炼钢材的多少和好坏,所以在冶金企业中,石灰的质量是非常重要的。

我国虽然是能源大国,但由于工艺落后,尤其是旧窑型和土烧石灰窑污染大、质量差、能耗高、产量低,达不到炼钢对石灰的质量要求,与世界上机械化全自动化石灰窑相比,差距还相当大。

在石灰石煅烧过程中,窑体形状的设计及原料的选择是保证石灰质量的前提。

在现阶段,尤其是在国家控制环境污染,节能降耗的大背景下,烧固体燃料的机械化立窑和气烧活性石灰窑是各钢厂和企业面临的选择。

机械化立窑煅烧产品活性低,对炼钢和炼铁要求不是能很好满足,但是因为机械化立窑相对于气烧活性石灰窑投资小,见效快,能耗低等一系列优点,还是各个钢厂和向钢厂供石灰的小企业的首选,而且由于烧结用灰也占很大比例,所以机械化立窑市场非常广阔。

1 几种窑型的比较目前,国内较常使用的机械化立窑窑体形状有以下几种:圆截面形、椭圆截面形和准矩形截面形,当然还有根据这几种窑型改进的窑型。

椭圆截面形和准矩形截面形相对于圆截面形来说,对布料设备要求高,一台布料设备很难保证物料在窑体内的均匀性,所以在没有燃料、燃烧方式的特殊要求下,一般采用较少。

圆截面形在布料过程中,因为物料在所有方向的分布概率相等,对于石灰窑布料的均匀性而言,圆截面形布料的方式更加简单,对设备要求更低。

圆截面形窑体又分为:直筒形、截圆锥形、花瓶型。

直筒形窑体,窑的内径上下相同。

这种窑的主要优点是:结构简单、稳固和砌筑方便;具有较小的容积表面积,向周围介质的散热损失小。

缺点是:当混合料粒度发生变化时,物料下落和气流沿窑身整个截面分布的均匀性较差,窑壁效应明显。

截圆锥形窑体,窑的内径自上至下逐渐扩大,呈喇叭口形,在窑身的下部向下又逐渐缩小为截圆锥形。

物料和气流沿窑身分布均匀,这种窑型有利于物料的均匀下落,窑壁效应明显减小。

石灰窑工艺对石灰质量的影响研究

石灰窑工艺对石灰质量的影响研究摘要:本研究对石灰窑工艺对石灰质量的影响进行了探究。

通过对比不同工艺下的石灰成分、物理性质和化学性质,发现石灰窑温度、燃料类型和石灰石质量等因素均对石灰质量产生影响。

研究结果可为石灰生产企业提供科学的生产工艺参考。

关键词:石灰窑工艺,石灰质量,温度,燃料类型,石灰石质量引言:石灰作为广泛应用的建筑材料和化工原料,其质量直接影响到其使用效果和应用领域。

然而,石灰质量的形成与石灰窑工艺密不可分。

为了探究石灰窑工艺对石灰质量的影响,本研究对比分析了不同工艺下的石灰成分、物理性质和化学性质。

在研究过程中,我们发现石灰窑温度、燃料类型和石灰石质量等因素均对石灰质量产生显著影响。

在这些因素的相互作用下,石灰质量的稳定性和一致性成为石灰生产企业的重要课题。

为此,本研究通过实验方法,深入探究了各因素对石灰质量的具体影响机理,并提出了针对性的生产工艺优化方案。

研究结果可为石灰生产企业提供科学的生产工艺参考,提高石灰质量和生产效益,同时也对推进石灰生产行业的可持续发展具有积极意义。

石灰是一种广泛用于建筑、冶金、化学等领域的重要原料,其质量的高低直接影响到使用效果。

因此,对于石灰的生产过程和工艺进行研究,对于提高石灰质量和降低生产成本具有重要的意义。

本次实验采用实验分析的方法,选取不同石灰窑工艺,对比分析石灰成分、物理性质和化学性质的变化,以探究石灰窑工艺对石灰质量的影响。

本次实验中选用的石灰窑温度分别为900℃、1000℃和1100℃,燃料类型分别为煤和天然气,石灰石质量也有所不同。

这些变量的选择是基于实际生产中常用的石灰窑工艺和生产材料,具有一定的代表性。

实验中应用的分析方法包括化学分析、物理分析和显微镜分析等。

在化学分析方面,实验人员分别对不同工艺下生产的石灰进行了成分分析。

结果发现,随着石灰窑温度的升高,石灰中氧化钙(CaO)含量逐渐增加,而氧化镁(MgO)和氧化铁(Fe2O3)含量则有所下降。

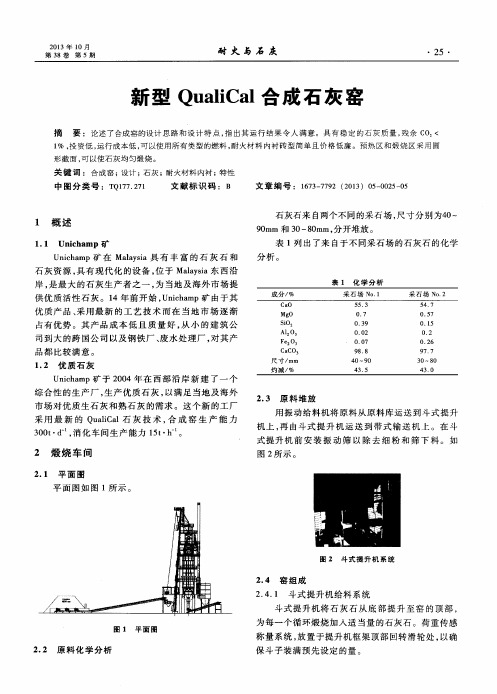

新型QualiCal合成石灰窑

用振 动 给料机 将原 料从 原料 库运 送 到斗式 提升 机上 , 再 由斗式 提 升 机 运 送 到带 式 输 送 机 上 。在 斗 式提 升机 前 安装 振 动 筛 以 除 去 细 粉 和 筛 下 料 。如

图2 所示。

2 煅 烧 车 间

2 . 1 平 面 图

平 面 图如 图 1 所示。

优 质产 品 、 采用 最 新 的 工 艺技 术 而 在 当地 市 场 逐 渐

占有 优 势 。其 产 品成 本 低 且 质 量 好 , 从 小 的建 筑 公 司 到大 的跨 国公 司 以及 钢铁 厂 、 废水 处 理 厂 , 对 其产

品都 比较满 意 。 1 . 2 优 质 石灰 U n i c h a mp矿 于 2 0 0 4年 在 西 部 沿 岸新 建 了一 个

⑥

图1 5 窑 膛 断 面 图

・喷 枪冷 却空 气 1个 ×1 5 0 0 m ・ h ~, 5 0 0 m b a r ・布 袋过 滤器 ・粉 尘逸 出

关 键 词 :合成窑 ;设计 ; 石灰 ;耐火材料 内衬 ; 特性

中图分 类号 :T Q 1 7 7 . 2 7 1

文 献标 识 码 :B

文 章编 号 :1 6 7 3 — 7 7 9 2( 2 0 1 3 )0 5 — 0 0 2 5 — 0 5

1 概 述

1 . 1 Un i c h a mp矿

第3 8 卷 第5 期

2 0 1 3年 l 0月

耐 火 与 石 灰

・ 2 5・

新 型 Qu a l i C a l 合 成 石 灰 窑

摘 要 :论述了合成窑的设计思路和设计特点, 指出其运行结果令人满意。具有稳定的石灰质量 , 残余 C O <

【论文】石灰窑工程电气设计建筑电气工程技术专业毕业设计毕业论文

【关键字】论文图书馆收藏中图分类号:密级:UDC:编号:1331毕业设计(石灰窑电气设计)蒋晓专业名称:建筑电气工程技术班级:建电08-2学制:3年学号:学历层次:专科指导教师:李德路评阅人:论文(设计)提交日期:2011年6月20日论文(设计)答辩日期:2011年6月20 日江苏建筑职业技术学院二○一一年六月二十日毕业设计成绩评定书专业、班级建电08-2 姓名蒋晓日期2011年6月201、设计题目石灰窑工程电气设计2、设计指导教师(签名)3、设计评阅人(签名)评阅日期4、评定意见及成绩2011 年6 月20 日中文摘要中天钢铁集团有限公司新建2座活性石灰(白云灰)窑以满足炼钢及烧结对石灰的需求,石灰窑额定产量为2座600t/d,白云灰额定产量为2座600t/d。

石灰窑的建设标准是先进、可靠、各种指标先进,无公害、环保。

为有效使用高炉煤气,大幅降低石灰窑的生产单耗,节约燃料,同时提高石灰质量,降低NOx排放量,中天钢铁集团有限公司决定对该项目石灰窑采用活性石灰竖窑技术,并提高石灰窑的控制水平,使新建设的石灰窑在各项热工和控制指标上成为一台具有国内先进技术水平的石灰窑。

北京嘉永会通能源科技有限公司(简称:GGST公司)是一家专业从事活性石灰窑技术研究、开发、推广及实施应用的技术工程公司,愿以多年的研发成果和实施经验,结合中天钢铁集团有限公司丰富知识一同将该项目建设成为经济、可靠、国内技术先进的石灰窑工程。

本设计主要阐述了此工程各系统电气设计的控制运行和工艺流程,怎么实现对石灰窑各个现场操作设备的电气控制,以及石灰窑生产运行的电气控制。

关键字:石灰窑,电气控制,工艺流程目录4.4.5 历史数据管理功能 ........................ 错误!未定义书签。

4.5主要现场仪表及电气件选型..................... 错误!未定义书签。

5.上料系统 ....................................... 错误!未定义书签。

600td TGS石灰窑的设计及生产实践

2020年12月耐火与石灰第45卷第6期600t/d TGS石灰窑的设计及生产实践吉立鹏1吴耀春1丁剑1唐健1张俊峰2(1.首钢京唐钢铁联合有限责任公司炼钢作业部,唐山063200;2.北京首钢国际工程技术有限公司,北京100043)摘要:为解决首钢京唐公司二期投产的碱性球团生产线及烟气脱硫对石灰的需求,需配套建设63万t/a的石灰窑。

根据设计基本条件进行分析,确定了建设3座使用高炉煤气的600t/d TGS中心烧嘴窑,经过10个月的建设,3座窑交付使用。

从投产后情况来看,产量、质量、消耗和污染物排放等指标均达到了设计要求,满足了二期投产的生产线对石灰的需求。

关键词:高炉煤气;TGS石灰窑;石灰;环保中图分类号:TQ175.653.6文献标识码:A文章编号:1673-7792(2020)06-0021-05 Design and production practice of600t/d TGS lime kilnJi Lipeng1Wu Yaochun1Ding Jian1Tang Jian1Zhang Junfeng2(1.Steelmaking Operation Department of Shougang Jingtang Iron and Steel United Co.,Ltd.,Tangshan063200,China;2.Bei j ing Shougang International Engineering Technology Co.,Ltd.,Bei j ing100043,China) Abstract:In order to meet the demand of alkaline pellet production line and flue gas desulfurization for lime,it is necessary to build a line kiln with output of630000tons per year.Based on the basic design conditions,three central burner kilns with output of600tons per day using blast furnace gas were built.After ten months of construction,three kilns were delivered for use.According to production situation,the output,quality,consumption,pollutant discharge and other indicators can meet the design requirements and the demands of lime for the production line.Key words:Blast furnace gas;TGS lime kiln;Lime;Environmental protection收稿日期:2020-04-16作者简介:吉立鹏(1979-),男,高级工程师REFRACTORIES&LIME Dec.2020Vol.45No.6为满足京唐公司碱性球团造球(新建2条球团和原1条球团生产线,共计1200万t/a球团需求)及烟气脱硫对石灰的需求,需配套建设63万t/a的石灰窑。

毕业论文中的展望未来(2)

毕业论文中的展望未来(2)毕业论文中的展望未来但这真是一个空洞的愿望,又哪里有实现的意义。

周围的同学或者考公务员(我妈特别支持我考公务员,因为生活稳定);或者找了一份很好的工作,西装革履,人模狗样;或者勤勉踏实,小有所成,而我一无所成,有的时候真的很怀疑自己的选择,于是在临近毕业终于找了一份工作,一份体面的工作,一份能让我妈安心的工作,接下来就是为了结婚生孩子而努力赚钱。

只是这真的是我想要的生活吗!我不甘心。

大四这一年,上半年我妈催我考研,拿我表哥作例子,他念完研正准备出国,下半年又催我找一份好工作,拿我表姐作例子,她专科毕业,如今工作顺利;还催我考公务员,拿我本家的一个和村里好多先辈作例子,他们如今收入稳定,工作清闲。

只是一想到我未来的生活全部注定,竟有些毛骨悚然,但又哪能承担起漂泊不定,徒增母亲的担忧,实在不敢在她老人家一生凄苦的末尾再添烦恼。

今天我妈问我,你在高中那几年看得那些杂书有什么用,言下之意自然是斥责我因为高中三年的不专心导致没考一个好大学也不能找一份好工作,这在她是完全顺理成章的——因为没读好初中,所以没读好高中,因为没读好高中,所以没读好大学,因为没读好大学,所以没找好工作,只是这样想来,我竟无言以对。

也许因为自己看过太多的励志故事,所以不甘于如此的人生。

那天我妈打电话问我工作找的怎么样了,我告诉她我实在不甘心如此生活,在人生的最后追忆起来,那些年轻时候的梦想全无意义。

我不知道那时候的自己是不是会痛哭,是不是会感慨,是不是会无言,是不是会心痛,只是现在想来就觉得不甘心。

其实我真的好想有一番自己的事业,我不在乎有多大的名声,不在乎有多少收入,不在乎别人眼中的成绩,我如是跟我妈说。

记得高四那年复习,我给自己写过一句话:我不是为了向谁证明自己的能力,只是为了证明自己可以。

虽然最后结果并不如人意。

我一直认为自己是在坚持自己的这个信条的。

如此想来,我真的好想有一份自己的事业,还有一份轰轰烈烈的爱情,再有一个善解人意的妻子,再有一个乖巧自主的孩子,最后有一个任性的晚年。

石灰窑设计论文

石灰窑:设计论文摘要:石灰窑一直是人们生活中必不可少的建筑材料,其作用不仅仅是在建筑上,还广泛用于染色、纸张、制药等领域。

本文介绍了石灰窑的工作原理、构建过程、总体设计和控制系统等方面,并通过实验验证了设计方案的可行性。

关键词:石灰窑、工作原理、构建过程、总体设计、控制系统1.引言石灰窑是一种将石灰石等材料加热至850-1300℃,使其分解并生成一氧化碳和氧气的反应炉。

由于石灰窑的操作非常危险,因此需要严格控制其加热和排放过程。

本文将介绍一种基于PLC控制系统的石灰窑结构设计和性能测试的方案,该方案旨在提高石灰窑的效率和稳定性。

2. 石灰窑的工作原理石灰窑主要由石灰石和炉料两部分组成,其中石灰石是炉料的主要原材料,其化学式为CaCO3(碳酸钙)。

在石灰窑中,将石灰石等物料放入窑体中,通过燃烧火炭进行加热,使其达到分解的温度。

分解过程分为四个阶段:预热、分解、钙化和冷却。

具体来说,预热阶段是将石灰窑内的物料加热至灼热状态,分解阶段是将物料分解为一氧化碳和氧气,钙化阶段是将一氧化碳和氧气与石灰石反应生成氧化钙,冷却阶段是将产生的石灰冷却至室温,最终得到所需产品。

3. 石灰窑的构建过程在建造石灰窑之前,需要进行材料的准备和场地的选址。

一般来说,优选花岗岩、玄武岩、黑金石等抗腐蚀、高温、高压和抗侵蚀能力强的材料作为窑体的材料,以确保窑体的耐久性和使用寿命。

首先,将窑体的底部抹上50-100毫米的沙子或坑石,以保证排气畅通,防止窑内结块或起火。

接下来,根据所选建材进行窑体的搭建,并在窑墙上留出必要的出气口、进料口和控制口,以方便监测和操作石灰窑。

最后,将窑体的内部用耐火材料粘贴封装,以保证窑内高温烧制过程中不会承受高温的腐蚀和损坏。

同时,加装涂有高温涂料的钢板进行加固和支撑,确保窑体更加稳固和耐用。

4. 石灰窑的总体设计4.1 石灰窑的控制系统为了更好地控制石灰窑的温度和排放过程,本文采用PLC(可编程逻辑控制器)控制系统对石灰窑进行控制。

石灰窑燃烧控制系统设计毕业设计报告本科学位论文

本科生毕业设计毕业设计题目石灰窑燃烧控制系统设计学生姓名所在学院水利与能源动力工程学院专业及班级电气工程及其自动化1202指导教师完成日期2016年6月 3日摘要随着现代化建设的日益发展,人们对土木建设的需求急剧增加,在钢铁工业中对石灰的活性、纯度以及使用量上也在逐年增加,对石灰的使用量越来越大,这也加速了石灰窖的发展,而决定石灰窑煅烧质量的重要因素就是由石灰窑燃烧控制系统决定的。

因此,设计一个很好的石灰窖控制工艺流程至关重要,研究计算机控制的燃烧控制系统有着至关重要现实意义。

本文介绍了石灰窑燃烧控制的国内外现状及工艺流程,提出了一套基于组态王6.52及OMRON PLC的石灰窑燃烧控制系统的设计方案,根据石灰煅烧工艺特点和控制要求,以煅烧带的温度为控制对象,通过对煤气和空气的输送量进行燃烧的控制。

对控制系统上、下位机的软件程序进行了设计和调试,实现了上、下位机之间的通信及系统的监控。

系统性能稳定、可靠性高、控制效果较好,有一定的推广应用价值。

关键词:石灰窑燃烧控制;组态王;PLC。

ABSTRACTWith the rapid development of modernization, people's demand of civil construction increased dramatically, in the iron and steel industry of lime activity, purity and usage are also increasing year by year, the lime are used more and more, which accelerated the development of lime kilns, and decided to lime kiln calcining quality an important factor is composed of lime kiln combustion control system.Therefore, the design of a good lime control process is very important, has important practical significance to study the combustion control system controlled by computer.This paper introduces present situation at home and abroad, and the processes of the lime kiln combustion control, propose a set of Kingview 6.52 and OMRON PLC lime kiln combustion control system design scheme based on, according to the requirements of the lime calcining process and the control, the calcining zone temperature as control object, through of the gas and air transportation volume control combustion.The software program of the control system is designed and debugged, which realizes the communication between the upper and lower computer and the monitoring of the system.The system has stable performance, high reliability, good control effect, and it has certain application value.Keywords: lime kiln combustion control; Kingview; PLC。

石灰窑结构和性能改进设计

石灰窑结构和性能改进设计摘要:石灰窑是国家纯碱工业、钢铁工业、氧化铝工业以及多种行业生产工序中的重要辅助设备,尤其是近年来,随着国家经济建设以及工业化发展步伐的不断加快,石灰材料的供应与国家工业发展过程中,对于石灰材料需求量之间的矛盾也日益凸显出来。

石灰是工业领域中不同行业发展的重要辅助材料之一,而石灰的质量与产量也会直接影响到工业生产的效率和质量。

石灰窑结构的设计是确保石灰窑生产制造过程中常规操作的前提条件,石灰窑结构的设计中包含了石灰窑比例的确认、窑前石灰石配焦比例、窑底传动系统的稳定性等方面的问题。

本文主要是以国内某公司的环形套筒石灰窑为例,分析了该石灰窑的煅烧原理与结构质量,并且就石灰窑结构以及性能的改进措施进行了探讨,希望能够为不断推动石灰生产行业的进一步发展提供参考意见。

关键词:石灰窑结构;石灰窑性能;优化措施目前,我国的钢铁行业、氧化铝行业、耐火材料的生产行业在发展过程中都需要大量的消耗石灰原材料。

同时,这些行业也是推动我国工业高速发展的支柱性行业。

目前,这些行业每年的产品产量基本以20%以上的速度在持续增长,但是在发展过程中,这些行业所需要的辅助性材料石灰却没有相应的增长,这就造成了石灰资源的用料紧张现象。

因此,在行业中,通过不断改造石灰窑,使石灰窑实现不断地升级和优化,提升石灰的产量势在必行。

现代化的石灰窑技术具有环保性较高、节能性较强、机械化程度和自动化程度较高的优势,改进过后的石灰窑在生产石灰的过程中,不仅具有较好的质量,同时还具有投入成本较低的优势。

通过对旧的石灰窑进行进一步的优化和完善,可以有效地提升实惠材料生产过程中的自动化以及智能化程度,推动行业的持续性发展。

一、环形套筒石灰窑环形套筒石灰窑是德国公司在上个世纪发明的新型石灰窑,这种石灰窑主要是生产化工企业、钢铁企业发展过程中所需要的活性石灰材料。

迄今为止,在全球范围内环形套筒石灰窑已经建立了近千余座,其中,我国的环形套筒石灰窑种类众多,多数以日产量600吨、日产量500吨、日产量300吨以及日产量150吨这几种为主。

柳钢3^#麦尔兹石灰窑的设计优化

( L i u z h o u I r o n a n d S t e e l D e s i g n I n s t i t u t e , L i u z h o u 5 4 5 0 0 2, C h i n a )

Abs t r a c t: Th i s pa pe r a n a l y z e s t h e ma i n p r o b l e ms i n p r o du c t i o n o f No. 1 a n d No. 2 Ma e r z l i me k i l n s o f Li u s t e e l a n d de s c r i b e s t he d e s i g n o p t i mi z a t i o n o f No . 3 l i me Ma e r z k i l n. Th e o pt i mi z e d k i l n e a n i n— c r e a s e p r o du c t i v i t y a n d pr o du c e me t a l l u r g i c a l l i me o f s u pe r i o r qu a l i t y . Ke y wor ds: M a e r z l i me ki l n;M o di f i c a t i o n;De s i g n o p t i mi z a t i o n

了 优 化 。 优化 后 的麦 尔 兹 石 灰 窑 能 提 高 生 产 效 率 , 保 证 生 产 出 优 质 的 冶 金石 灰 。

关 键 词 :麦尔兹石 灰窑 ; 改造 ; 设计优化

中图分 类号 :T Q 1 7 5 . 7 3 2

文献 标识 码 :A

日产600吨石灰窑的设计技术方案

日产600吨石灰窑的设计技术方案

石灰窑结构:该石灰窑采用双膛结构,具有以下优点:减少热能的损失,提高能源利用效率;降低环境污染,减少有害气体的排放;提高生产效率,减少生产停机时间。

石灰窑技术参数:日产量为600吨;烧成温度为1200℃;燃料为天然气;热能回收效率260%;烟气排放浓度:S02≤50mg∕Nm3,N0x≤100mg∕Nm3,粉尘排放W30mg∕NnI③。

石灰窑设备:石灰窑本体采用高温耐火材料,耐磨、抗酸碱腐蚀、寿命长;燃烧系统采用天然气燃烧,热效率高;热回收系统采用高温热泵技术,能够将烟气中的热能回收利用,提高能源利用效率;烟气净化系统采用烟气脱硫、脱硝、除尘等技术,能够有效降低烟气中的有害物质排放浓度,保护环境。

石灰窑控制水平:从原料准备仓到成品送入到成品仓的生产过程实现计算机自动控制;燃烧控制系统实现原料装入定量、窑温自动调节。

以上是一个日产600吨石灰窑的设计技术方案,具体的技术参数和设备选择可能需要根据实际情况进行调整和优化。

工业石灰窑生产技术

工业石灰窑生产技术摘要:石灰窑生产技术在工业生产中有着重要作用,对于一些传统工业化生产而言,为了能够有效改善土烧窑污染情况,则需要及时应用石灰窑生产技术,尽可能解决需求问题,石灰窑生产技术具有环保与节能特点,应用价值较高。

基于此,本文就工业石灰窑生产技术进行论述。

关键词:工业;石灰窑;生产技术针对个别传统工业生产,例如钢铁工业、氧化铝工业等,在工业生产过程中均需要消耗大量的石灰,近几年在工业化快速发展下,工业每年产量普遍增高,但是石灰窑所需的石灰产量却没有得到增长,所以导致石灰资源较为紧张,甚至可能促使土烧窑给环境带来污染。

因此,为了能够改善环境污染问题,在工业生产中需要及时应用石灰窑生产新技术,现代新技术能够发挥出环保与节能特性,所以可以保护环境,并且石灰生产质量较高,成本低。

对此,下文就工业石灰窑生产技术进行概述。

一、传统石灰窑的基本原理和热工工艺(一)石灰窑的基本原理石灰石成分以碳酸钙为主,石灰成分则大多是氧化钙。

石灰在烧制过程中,主要是利用高温将石灰石中碳酸钙成分进行科学分解,进而形成氧化钙与二氧化碳成分生石灰。

化学反应式:CaCO3=CaO+CO2(-177.94kJ)。

工艺流程:石灰石与燃料一同装置进入石灰窑之中,并经过充分预热后,温度到达850℃时则可以进行分解,当温度达到1200℃时则煅烧工作完成,最后经过冷却,卸出窑外,进而完成生石灰产品生产。

针对不同窑形,所采用的预热、煅烧与冷却等方法均不同,但是工艺原则基本一致,比如原料质量高则石灰质量高;燃料热值越高,则数量消耗较少等等。

(二)石灰窑的质量和数量消耗工业生产中针对石灰窑质量一般提出几大要求:第一,对碳酸钙成分含量提出较高要求,往往含量至少需要达到97%;第二,要求石灰窑结构晶粒较小,由于晶粒较小的石灰石表现出石晶间不严实情况,一旦存在有机物,在有机物燃烧后可以形成多孔状,这时二氧化碳十分容易发生分离,有助于煅烧进行。

第三,要求杂质较少,尤其是二氧化硅、氧化镁或者氧化铁等,如果石灰石中含有杂质成分超过1%,则生产制作质量会有所降低。

日产200吨石灰窑设计方案

日产200吨石灰窑设计方案石灰窑是一种用于生产石灰的设备,广泛应用于冶金、建筑、化工等行业。

日产200吨的石灰窑设计方案需要考虑到生产能力、能耗、安全性等因素。

在设计方案中,我们将主要关注以下几个方面:窑炉结构设计、燃烧系统设计、烟气处理系统设计和自动控制系统设计。

1.窑炉结构设计:日产200吨石灰窑的窑炉结构应具备高效的传热和传质性能,以提高生产效率。

常见的窑炉结构有固定斜管窑、立式旋转窑等。

在设计中,我们可以采用立式旋转窑,其结构紧凑、传热效率高,可以满足200吨石灰的生产需求。

此外,为了增加窑料与气体的接触面积,窑炉内可设置适当的搅拌设备。

2.燃烧系统设计:石灰窑的燃烧系统是保证窑内石灰石石化的重要组成部分。

常见的燃烧系统有燃油燃烧系统、燃煤燃烧系统等。

在设计方案中,我们可以选用中国常用的燃煤燃烧系统,以降低能耗和运营成本。

同时,为了确保燃烧效果,可以选用适当的燃烧器和燃烧空气预热装置。

3.烟气处理系统设计:窑炉燃烧后产生的烟气中含有大量的碳酸气体等有害物质,为了减少环境污染和能源浪费,需要设计合理的烟气处理系统。

常见的烟气处理设备有布袋除尘器、脱硫装置等。

在设计方案中,我们可以采用烟气布袋除尘器进行粉尘的分离,然后再经过脱硫装置进行二氧化硫的脱除,从而实现烟气的无害排放。

4.自动控制系统设计:为了提高石灰窑的生产效率和安全性,需要设计一套完善的自动控制系统。

该系统可以实现石灰窑的自动运行、自动调节和故障报警等功能。

在设计方案中,我们可以采用PLC(可编程逻辑控制器)控制系统,通过与传感器、执行器等设备的连接,实现对温度、压力、物料流量等参数的实时监测和控制。

从以上几个方面来看,日产200吨石灰窑设计方案需要考虑到生产能力、能耗、安全性等因素。

合理的窑炉结构设计、燃烧系统设计、烟气处理系统设计和自动控制系统设计将有助于提高石灰窑的生产效率和产品质量,降低环境污染和运营成本,并确保工人的安全。

石灰窑结构和性能改进设计

石灰窑结构和性能改进设计摘要:石灰窑是纯碱工业、钢铁工业、氧化铝工业等行业生产过程中的重要辅助设备。

尤其是近年来,随着国民经济建设和工业化进程的不断加速,在国家工业发展过程中,石灰原料供需矛盾日益突出。

石灰是工业领域中不同行业发展的重要辅助材料之一,石灰的质量和产量将直接妨碍工业生产的效率和质量。

石灰窑的结构设计是保证石灰窑在制造过程中正常运转的前提。

石灰窑结构设计涵盖确定石灰窑配比、窑前石灰石焦炭配比、窑底传动系统的稳定性等。

本文以某公司环形套筒石灰窑为例,分析了石灰窑的煅烧原理和结构质量,探讨了石灰窑结构和性能的改进措施,希望能起到参考作用。

关键词:石灰窑结构;石灰窑性能;优化措施引言国家的工业化建设消耗了大量的石灰。

过去普遍存在的老式石灰窑,机械化程度低,生产效率低,但污染环境能力强,没有与现代自动化、数字化技术有机结合。

对老石灰窑进行改造,用石灰生产自动化程度高的石灰,能够降低成本,进一步提升石灰质量,具备一定的环保效果。

现代石灰窑技术具备环保性高、节能性强、机械化、自动化程度高等优点。

在石灰生产过程中,改进后的石灰窑不仅质量好,而且投入成本低。

借助对老石灰窑的进一步优化改造,能够进一步提升石灰材料生产过程的自动化、智能化水平,促进行业的可持续发展。

1. 环形套筒石灰窑环形套筒石灰窑是上世纪德国公司发明的一种新型石灰窑。

该型石灰窑主要用于生产化工企业、钢铁企业发展所需的活性石灰原料。

迄今为止,世界上有近千座环形套筒石灰窑,其中我国的环形套筒石灰窑种类繁多,大部分以日产150吨到600吨为主。

环形石灰窑结构紧凑,在石灰精制过程中具备操作方便的优点。

石灰精炼过程中,日产量可参照生产需要灵活调整,调整幅度可达60%~110%,能够同时进行。

套筒石灰窑在应用过程中也具备很强的环保性能。

2. 石灰窑主体结构及其煅烧工作原理2.1 石灰窑的主体结构本项目套筒石灰窑主要结构为窑体、给料系统、燃烧换热系统、排灰系统和通风系统。

自动化机械石灰立窑的设计制造及施工运行要点

自动化机械石灰立窑的设计制造及施工运行要点摘要:石灰窑是生产各类型轻质碳酸钙的首要设备,其设计施工安装及运行有特殊的规律性,涉及的专业多,系统较为庞大,是一综合性的工程项目。

在做好基础性建设的同时也必须注重关键要素的管理,抓好重要工程的建设,环环相扣,以确保石灰窑顺利建成投产。

本文对以无烟煤、石灰石或焦炭、石灰石混烧为主的石灰窑工程设计、制造、施工、操作等方面应当注意的几点进行探讨。

关键词:石灰窑型工程设计施工运行规范与标准一、概述石灰生产已有上百年的历史,早期是由土窑来完成的。

近代后,随着工业产业化的发展出现了机械立窑生产石灰。

上世纪六十年代以后国外企业实现了规模化工业化生产石灰,促进了生产工艺的进步和控制手段的提高。

以意大利西姆公司为代表的制造企业在轻钙生产规模化自动化控制方面取得了实质上的发展,其主要技术在欧洲等地得到了有效发挥。

国内轻钙行业在国家政策引领下,正由小规模经营向集约化规模化方向转变。

从2008年开始华北地区土窑改机立窑取得了重大进展,江淮地区各企业也在积极改进石灰窑的结构,特别是国内龙头企业广泛采用了先进的机械立窑。

以石灰石与煤混烧为主要形式,也有少量企业采用了煤气、天然气烧窑,使石灰煅烧技术向前迈出了一大步。

石灰窑是轻钙生产的首要设备,抓好石灰窑的生产设计制造,可为轻钙生产创造基本的生产条件。

二、石灰窑的结构设计需要注意的几个问题1、建设石灰窑首先要对基础地面进行地质勘探,探明地质结构情况,对土质岩貌进行掌握。

根据立窑的高度、体积、重量,核定窑的静态载荷重、动态载荷重、地震力及风载荷重,并考虑窑的附着机械荷载重。

基础开挖,垫层夯实,支筋制作,基础浇筑,预埋件的安置等必须按照设计院提供的图纸进行并由专人管理。

2、一般机械立窑的窑壳为钢板制作,钢板材质常选为普通碳钢板,在满足窑壳的机械强度前提下可根据窑的不同高度设计板厚,以降低钢材消耗量。

钢制窑壳的安装由专业公司承担,除了按照图纸严格施工外,要充分运用网络计划进行施工管理。

石灰窑的设计制造及施工运行特点

石灰窑的设计制造及施工运行特点摘要:石灰窑是轻钙生产的首要设备,抓好石灰窑的设计和施工工作,是保障轻钙生产顺利进行的基本条件。

本文对石灰窑在结构、控制工程等方面的设计及石灰窑的施工操作进行了详细的探讨。

关键字:石灰窑;结构设计;操作要点1.引言石灰窑是生产各类轻质碳酸钙的主要设备,其设计安装及施工运行专业性较强,涉及的方面众多,是一项综合性的项目。

一方面必须加强基础项目建设,另一方面要抓好关键要素管理,强化重要工程建设,保证整个生产过程可以顺利进行。

为此,本文探讨了以石灰石、焦炭或石灰石、无烟煤混烧为主的石灰窑的工程设计、施工、操作等方面的要点。

2.石灰窑在结构设计方面的要点2.1.在建设石灰窑之前必须对基础地面进行实地勘探,掌握土质岩貌和地质结构情况。

根据石灰窑的重量、体积和高度,核定石灰窑的动态载荷重、静态载荷重及风载荷重。

同时,专业人员按照预先设计好的图纸进行基础开挖,基础浇筑,垫层夯实,预埋件的安置等。

2.2.选好石灰窑的结构,耐火砖的尺寸和质量必须合格。

多层窑衬之间要通过异性耐高温砖连接,保温隔热层之间设置防沉降隔断墙,并选择适宜的间距。

窑衬砌筑前要检验砖块尺寸的大小,并组织预砌筑。

在合适的场地上对准备砌筑的砖块进行干组装,检查是否与设计的一致。

如果与设计的尺寸有所偏差,则应当对偏差进行修正。

砖缝应当相互错开,内层外层相互交错。

设计人员必须特别关注变径段,保证其按照图纸的要求保持园的同轴度,形成石灰窑的锥角。

一般来说,窑衬结构的最内层为高铝质耐火砖,其次是粘土质耐火砖,接着是保温砖,然后是粘土砖、岩棉板,最外层是钢壳。

窑的预埋件和预留孔必须由专人进行管理,在砌筑时同时施工。

此外,砖衬施工应当尽量避免在寒冬进行,应保证施工时的温度在5摄氏度以上。

2.3.严格控制好石灰窑的高径比。

高径比对于石灰窑来说是一个十分重要的参数。

由于受到布风装置的限制,大部分进入到窑内的空气总是沿着窑壁上升至顶部,即有十分明显的窑壁效应。

石灰窑控制系统的研究与设计

石灰窑控制系统的研究与设计摘要:随着我国冶金行业的快速发展,对高活性石灰的用量和质量要求越来越高。

在高活性石灰生产过程中,借助石灰窑控制系统能够更好的保障石灰窑煅烧带温度,进而保障高活性石灰的生产质量。

石灰窑控制系统主要由计算机以及PLC等进行数据处理,实现对段捎带温度的准确把控。

由此可见,针对石灰窑控制系统的研究至关重要,应结合高活性石灰生产需求,合理设计石灰窑控制系统。

基于此,本文就石灰窑控制系统进行研究,并介绍了系统的设计方案,仅供大家参考。

关键词:设计;石灰窑控制系统;PLC引言:石灰窑煅烧带的温度直接关系到高活性石灰生产的质量和效率,石灰窑控制系统的应用,能够为煅烧带温度控制提供有力保障。

系统不仅可以实施收集煅烧带温度数据信息,而且还可以通过对空气和煤气流量的方式控制煅烧带温度,因此能够为高活性石灰的生产提供更为有力的保障。

1石灰窑控制系统概述传统的石灰窑控制系统比较落后,其现场数据通常只能由仪表显示,由生产人员记录,并且更多的通过手动的方式调节生产过程中的相关参数。

在这种生产模式下,一方面会因仪表陈旧应导致数据存在误差,另一方面通过手工方式进行参数调节,容易出现操作失误或者偏差。

因此传统的控制系统难以保证石灰生产质量,尤其是难以保证石灰的活性。

为解决这一问题,应加强对石灰窑控制系统设计和应用,借助石灰窑控制系统实现对石灰窑的温度检测,并结合相关数据分析结果进行自动化可控制,既能保障煅烧带温度控制的准确性,也能减少人工操作,更好的规避操作失误,同时也能帮助企业降低人工成本。

石灰窑控制系统的应用,在很大程度上提升石灰生产过程的自动化水平,对于保障石灰生产质量和效率均具有十分重要的意义。

2石灰窑控制系统设计分析2.1石灰窑软件PLC控制子系统设计石灰窑S7—300 PLC作为主控制器。

其软件开发使用SteP 7 V5.5集成开发环境,使用IEC—SCL语言规范进行高效率的代码编写,子系统设计了6个循环控制程序以及全局共享一个PLC数据组织块DB。

石灰窑毕业设计论文

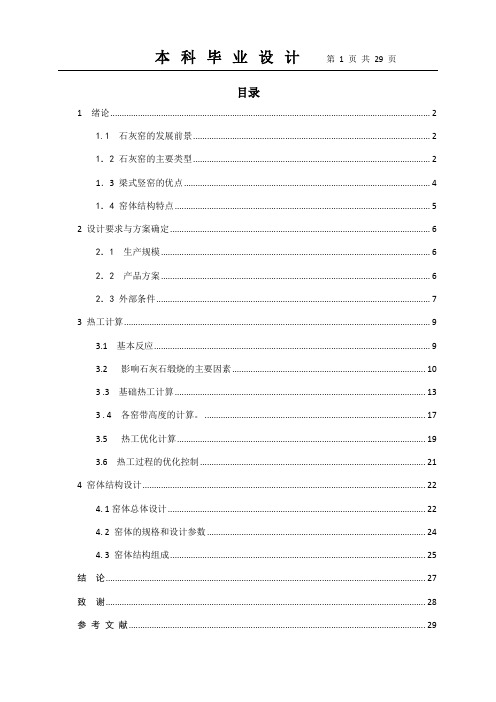

目录1 绪论 (2)1.1 石灰窑的发展前景 (2)1.2 石灰窑的主要类型 (2)1.3 梁式竖窑的优点 (4)1.4 窑体结构特点 (5)2 设计要求与方案确定 (6)2.1 生产规模 (6)2.2 产品方案 (6)2.3 外部条件 (7)3 热工计算 (9)3.1 基本反应 (9)3.2 影响石灰石缎烧的主要因素 (10)3 .3 基础热工计算 (13)3 . 4 各窑带高度的计算。

(17)3.5 热工优化计算 (19)3.6热工过程的优化控制 (21)4 窑体结构设计 (22)4. 1窑体总体设计 (22)4. 2 窑体的规格和设计参数 (24)4. 3 窑体结构组成 (25)结论 (27)致谢 (28)参考文献 (29)1 绪论近年来以大型回转窑、双膛竖窑、新型气烧竖窑等为代表的先进石灰窑炉开发应用使我国的冶金石灰生产工业无论是技术装备、能源消耗还是产品规模质量都得到了大幅提升。

但是应当看到我国石灰工业整体技术装备水平还不高,土窑或较落后的石灰窑还占有相当大的比例。

这些窑炉突出的问题是产品质量低、能耗高、污染大、单窑产量小等。

2008年金融危机发生后国家针对我国钢铁工业提出了必须以控制总量、淘汰落后、联合重组、技术改造、优化布局为重点,推动钢铁产业由大变强的政策。

石灰工业同样存在淘汰落后装备,提升整体技术装备水平的迫切要求,石灰生产装备的大型化已成必然。

1.1 石灰窑的发展前景钢铁工业,电石工业,氧化铝工业,耐火材料等工业都是石灰消耗大户,两年这几个行业都是高速发展的行业。

每年的产量基本都是以20%以上的速度增长。

可它们需要的主要材料(辅助材料)石灰确没有相应增长,所以造成了石灰的紧张,从而剌激了社会土石灰窑的大量上马,土烧窑的遍地开花又造成了对环境的严重污染,在这种情况下,国家和地方政府相继出台了一糸列整治土烧窑的政策和法规,但很难实现预期效果,原因是有需求的剌激。

因此要想沏底治理土烧窑的污染,必须推行现代新技术石灰窑来解决需求的问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

石灰窑设计毕业论文目录1 绪论 (3)1.1 石灰窑的发展前景 (3)1.2 石灰窑的主要类型 (3)1.3 梁式竖窑的优点 (5)1.4 窑体结构特点 (6)2 设计要求与方案确定 (7)2.1 生产规模 (7)2.2 产品方案 (7)2.3 外部条件 (8)3 热工计算 (10)3.1 基本反应 (10)3.2 影响石灰石缎烧的主要因素 (11)3 .3 基础热工计算 (14)3 . 4 各窑带高度的计算。

(18)3.5 热工优化计算 (20)3.6热工过程的优化控制 (22)4 窑体结构设计 (23)4. 1窑体总体设计 (23)4. 2 窑体的规格和设计参数 (25)4. 3 窑体结构组成 (25)结论 (27)致谢 (29)参考文献 (30)1 绪论近年来以大型回转窑、双膛竖窑、新型气烧竖窑等为代表的先进石灰窑炉开发应用使我国的冶金石灰生产工业无论是技术装备、能源消耗还是产品规模质量都得到了大幅提升。

但是应当看到我国石灰工业整体技术装备水平还不高,土窑或较落后的石灰窑还占有相当大的比例。

这些窑炉突出的问题是产品质量低、能耗高、污染大、单窑产量小等。

2008 年金融危机发生后国家针对我国钢铁工业提出了必须以控制总量、淘汰落后、联合重组、技术改造、优化布局为重点,推动钢铁产业由大变强的政策。

石灰工业同样存在淘汰落后装备,提升整体技术装备水平的迫切要求,石灰生产装备的大型化已成必然。

1.1 石灰窑的发展前景钢铁工业,电石工业,氧化铝工业,耐火材料等工业都是石灰消耗大户,两年这几个行业都是高速发展的行业。

每年的产量基本都是以20%以上的速度增长。

可它们需要的主要材料(辅助材料)石灰确没有相应增长,所以造成了石灰的紧张,从而剌激了社会土石灰窑的大量上马,土烧窑的遍地开花又造成了对环境的严重污染,在这种情况下,国家和地方政府相继出台了一糸列整治土烧窑的政策和法规,但很难实现预期效果,原因是有需求的剌激。

因此要想沏底治理土烧窑的污染,必须推行现代新技术石灰窑来解决需求的问题。

所谓现代新技术石灰窑就是具有环保、节能功能和机械化、自动化程度较高的现代化石灰窑。

它因采用了现代技术,所以它能充分利用廉价能源,特别能利用原来对环境有污染的气体作主要能源,变废为宝。

这样不但对环境能达到保护,而且它生产的石灰,不但质量好而且成本低。

对利用这一新技术的企业,经济效益会有明显增加。

这就是推广新技术石灰窑的现实意义。

1.2 石灰窑的主要类型目前,国内活性石灰生产所使用的先进窑种有回转窑、迈尔兹窑、环形套筒窑以及梁式石灰竖窑四种。

其性能对比如表1-1所示。

表1-1 石灰窑性能比较窑种指标回转窑迈尔兹窑套筒窑梁式竖窑活性度340~400ml (50g、石灰、4NHCl 10min)320~380ml(50g、石灰、4NHCl10min)320~380ml(50g、石灰、4NHCll10min)320~380ml(50g、石灰、4NHCl10min)生过烧率2~6% 3~7% 3~7% 3~7%能耗指标1150~1660kcal/kg动力消耗大1050~1150kcal/kg动力消耗一般1050~1150kcal/kg动力消耗一般1050~1150kcal/kg动力消耗一般粉率25~35% 5~8% 5~8% 5~8%环保指标粉尘含量50mg/m3 粉尘含量50mg/m3粉尘含量50mg/m3粉尘含量50mg/m3投资(相对比值) 大(1。

5~1。

8)更大(2~2。

5)大(1。

5~2)小(1)耐材情况异型砖种类多,砌筑复杂(用摸具)异型砖种类较少,砌筑简单,通火道易坏异型砖种类多,砌筑复杂,拱桥易损异型砖种类少,砌筑简单占地面积大较少少少建设周期8~10个月8~10个月8~10个月6~7个月维修情况耐材损坏时必须停火、卸料、降温,周期较长。

不易损坏,更换燃烧组件时必须停火、卸料、降温,周期较长。

耐材损坏时必须停火、卸料、降温,周期较长。

不易损坏,更换燃烧梁时不用停火、不用卸料2~3小时即可更换。

通过上表的对比可以看出,这四种活性石灰窑质量指标当属回转窑突出,但其石灰粉率较高,比较适合水泥行业。

其他三种窑型生产石灰质量水平相当。

客户可根据其综合性能诸如投资费用、能原消耗、维修材料、停炉冷却等方面权衡。

燃烧工艺:目前国内,双梁式竖窑的煅烧工艺方式主要有“三路压力系统”和“两路压力系统”,针对这两系统的不足进行了相应的改进。

现分别介绍如下:三路压力系统:所谓“三路压力系统”就是在冷却带上方装置一层吸气梁,将冷却过石灰的热气抽出窑外,经换热器将热量传递给助燃空气之后,与窑顶废气汇合。

下吸气梁与燃烧梁同样是采用导热油冷却保护的。

这样,在下层燃烧梁和下吸气气梁之间,形成了一个有足够高度的后置煅烧带。

在后置煅烧带内温度很高(约950-1100°C),但无压力变化以及气流干扰,由煅烧带向下运行的石灰,其核心未分解部分可进一步分解,使石灰生烧率大大降低,活性度提高。

由于该系统只有一次助燃空气参加燃烧,并使所有燃气在燃烧梁各烧嘴口处烧尽。

这样会使燃烧梁烧嘴口处达到温度(2300°C),很容易使其附近石料出现过烧现象;燃烧梁常常因氧化烧蚀漏油而失效,故“三路压力系统”的燃烧梁使用寿命较短。

二路压力系统:所谓“二路压力系统”就是在窑底部设置冷风管并通入冷空气,也被称作二次助燃空气(约占助燃空气总量的50~60%),二次助燃空气冷却石灰并逐渐被加热升至煅烧带与该处的燃气汇合参加燃烧。

另外在煅烧带中燃烧梁喷射部分燃气与一次助燃空气(经窑顶废气热交换后的助燃空气,约占助燃空气总量的40~50%)混合并在远离燃烧梁的石料的缝隙中燃烧,在上下两层燃烧梁之间形成1050~1150°C的煅烧带,该系统的优点是石灰不易过烧,结构简单耐用,燃烧梁寿命要比“三路压力系统”中的要长些。

由于没有后置煅烧带,故其石灰生烧率较高。

石灰品质较采用“三路压力系统”的要差许多。

对比现有三路或两路压力工艺系统的优点与不足,对三路压力系统煅烧工艺及燃烧梁进行了一些的改进。

在改进中保留了三路压力系统的后置煅烧带,又吸纳了两路压力系统分散燃烧的方式。

此改进是通过新型燃烧梁来实现的,该梁上部两侧及底部设有组合烧嘴,上部烧嘴口有过量燃气向远处扩散,此处烧嘴口空间设定温度为1800~1900ºC;下部烧嘴口空气过量该处烧嘴口设定温度为950~1150ºC,被加热的空气也离开燃烧梁与上部的过量燃气在各处石料缝隙中混合、弥漫燃烧。

燃烧梁上部烧嘴口温度设计定值较原三路压力系统的燃烧梁降低400 ºC,以避免燃烧梁烧损和烧嘴口附近石灰的过烧。

另外,新型燃烧梁还采用航天热障抗氧化陶瓷技术,并使用高镍耐热合金材料,其平均使用寿命较两路或三路压力系统燃烧梁分别提高8~10倍以上。

石灰品质要优于上述二者。

1.3 梁式竖窑的优点双梁式石灰窑是一种结构简单,造价低廉,皮实耐用的现代石灰窑种,也是目前使用较多的石灰窑型之一,由意大利引入我国。

这种窑的性能参数,诸如生过烧率、活性度、能耗均优于当时国内其他种类的竖窑。

目前国内的多个专业生产企业在为客户建造这种类型的石灰窑。

可以说该种窑型是成熟的,也是用户的首选窑型之一。

但在消化国外先进技术的过程中,由于国内有关企业的技术水平、工艺能力以及生产理念所限,使得建造的该型窑存在如下问题:该窑的核心部件(燃烧梁)寿命过低,严重影响了石灰产量;石灰的生过烧率过高,往往不能使用户满意。

现在针对以上问题,从热工工艺、燃烧梁的结构及材料上进行改进。

在燃烧梁的设计、制造工艺上,经过调查分析,借鉴一些高科技工艺措施,如采用高镍耐热合金钢、航天部门使用的热障陶瓷以及新开发的煅烧工艺。

通过对新开发的燃烧梁的试验表明,其整体寿命、耐氧化、抗烧蚀等性能均优于国内现有产品,并已获得了产品专利。

使用新型燃烧梁的石灰窑,可大大减少窑体的维护次数,延长了窑体的维护周期。

双梁式石灰窑主要技术特点(1)生产规模100~600t/d圆型窑或矩型窑。

(2)窑操作弹性大,从50~110%任意调节,均能实现稳定生产,而且不影响石灰质量和消耗指标。

(3)适用多种燃料:天然气、煤粉、焦炉煤气、混合煤气、高炉煤气(热值≥800kcal/m3)或煤粉与煤气的混合燃料。

(4).热耗低,热能利用合理,二次空气通过冷却石灰预热,一次空气通过预热器预热进入燃烧梁,燃料完全燃烧,热值充分利用。

(5)采用低热值燃料,空气、煤气双预热;采用高热值燃料,只预热空气。

(6)燃用低热值燃料时,除保留原窑型双层烧咀梁外,还设置了周边燃烧系统,还可以采用三层燃烧梁使煅烧截面更加合理。

(7)采用全新的煅烧工艺和技术,较传统煅烧工艺系统更加合理、优化,特别适合高热值燃气,使石灰品质以及燃烧梁寿命得以同时保证。

(8)采取分别对燃气热值及流量实施检测,并以此检测数据为依据对窑体各系统运行参数进行控制,最终达到以燃气流量动态控制活性石灰产量的目的。

从而达到稳定石灰质量的目的。

1.4 窑体结构特点窑体呈准矩形,窑体设置上下两层烧咀梁和周边烧嘴,窑体上部设置一层吸气梁即上吸气梁,上吸气梁至进料口为储料带,上吸气梁至上层燃烧梁之间为预热带,利用高温煅烧后的窑气预热石灰石至煅烧的温度,上燃烧梁梁至下燃烧梁之间区域为煅烧带,石灰石均匀煅烧成活性石灰,此区域根据石灰质量、产量要求加以调节。

(1)当一定量石灰石通过窑顶加料门进入储备带,均匀分配于窑截面上,窑顶的两道密封门自动密闭阻止空气在加料时进入窑内,因而不影响窑顶的负压。

石灰石加入窑内缓慢经5个区域往下移动,煅烧分解成产品—活性石灰。

整个系统分为:储料带、预热带、煅烧带、后置煅烧带、冷却带。

(2)采用两层燃烧梁是该窑燃烧系统的核心部分,燃烧梁采用导热油冷却。

根据产量梁内设置若干个可调节的烧嘴,使多点供热的范围覆盖石灰窑整个横截面,通过调节各烧嘴的分配比来保证供热均匀,通过调节空燃比来保证燃烧效率。

从而保证了石灰的生过烧率和高的活性度。

(3)窑体上吸气梁,按废气在充满石料的窑中的行程特性,设有多个开口,窑气通过开口由吸气梁抽出,保证窑内整个截面的负压分布均匀,使该窑整个段面的气流分布均匀和顺畅,保持最佳燃烧效果和最低燃料消耗。

(4)在窑体下层冷却带位置设置下吸气梁,下吸气梁所设开孔与上吸气梁开口原理相同,亦将使冷却空气均匀流动,这样在下吸气梁以下就形成了冷却带,同时在下吸气梁与下燃烧梁之间形成了一段没有压力干扰后置煅烧带,在后置煅烧带内石灰被充分解,大大提高了活性度及氧化钙含量。

(5)窑体除横贯两层吸气梁、两层燃烧梁和出灰机构外无其他内件,耐火材料表面垂直规整无异型,因而该窑结构简单,钢结构和耐材用量小,维修量小,操作费用低,热耗、电耗都比较低。