日产,新品开发,品质控制程序

相关主题

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5、投产后: 通过产量增加, (早期不稳定阶 段),逐步进入满 负荷生产。消除变 差和不稳定因素, 进一步改善制造过 程。

1.1、产品与过程设想

1、项目策划: 1.2、产品品质与可靠性目标的设定 对项目组织、产品 和制造过程方案和 1.3、二级供应商的选定 达成品质、成本及 交货期的相关要求 1.4、高级管理成的支持 、相关措施和对策 进行研究和部署 1.5、顾客满意度的评审

1.6、合同前的物流分析

设计完成

Байду номын сангаас

2.1、设计失效模式和后果分析 2.2、可制造性和装配公益性设计 2.3、设计验证 2.1、设计失效模式和后果分析 2.4、供应商内部的设计评审 2.2、可靠性与装配性设计 2.5、样件试制用控制计划 2.3、设计验证 2.6、工程产品规范/图样 2.4、设计评审 2.7、图样和技术规范的更改要求 2.5、制造样件-控制计划 2.8、设备、工装模具、量具、设施 2.6、工程图样(包含数学数 的要求 据) 2.9、产品和过程的特殊特性 内容 2.7、工程规范 2.10、高级管理层的支持 2.8、材料规范 2.11、物流评审 2.9、图样和规范更改 2.12、初始过程流程图 2.10、新设备、工装和设施要求 2.13、设计保证计划 2.11、产品和过程特殊特性 2.14、供应商开发主计划 2.12、量具/有关试验设备要求 2.15、重大问题的管理 2.13、小组有关可行性承诺和管 2.16、设计确定和工装模具开发安排 理者支持 2.17、产品/过程特性和制造工序的 关系 2.18、初始过程能力研究计划 2.19、生产准备进度确认

2、设计完成: 以满足顾客的QCD要 求进行产品设计和 设计验证、制造过 程设计

3阶段 3.1、包装标准; 3.2、产品/过程质量体系审核 3.3、过程流程图 3.4、场地平面布置图 3.5、特性矩阵图 3.6、过程失效模式及效果分析 内容 3.7、试生产控制计划 3.8、过程指导书 3.9、测量系统分析 3.10、初始过程能力研究 3.11、包装规范 3.12、管理者支持 4阶段 产品和过程确认

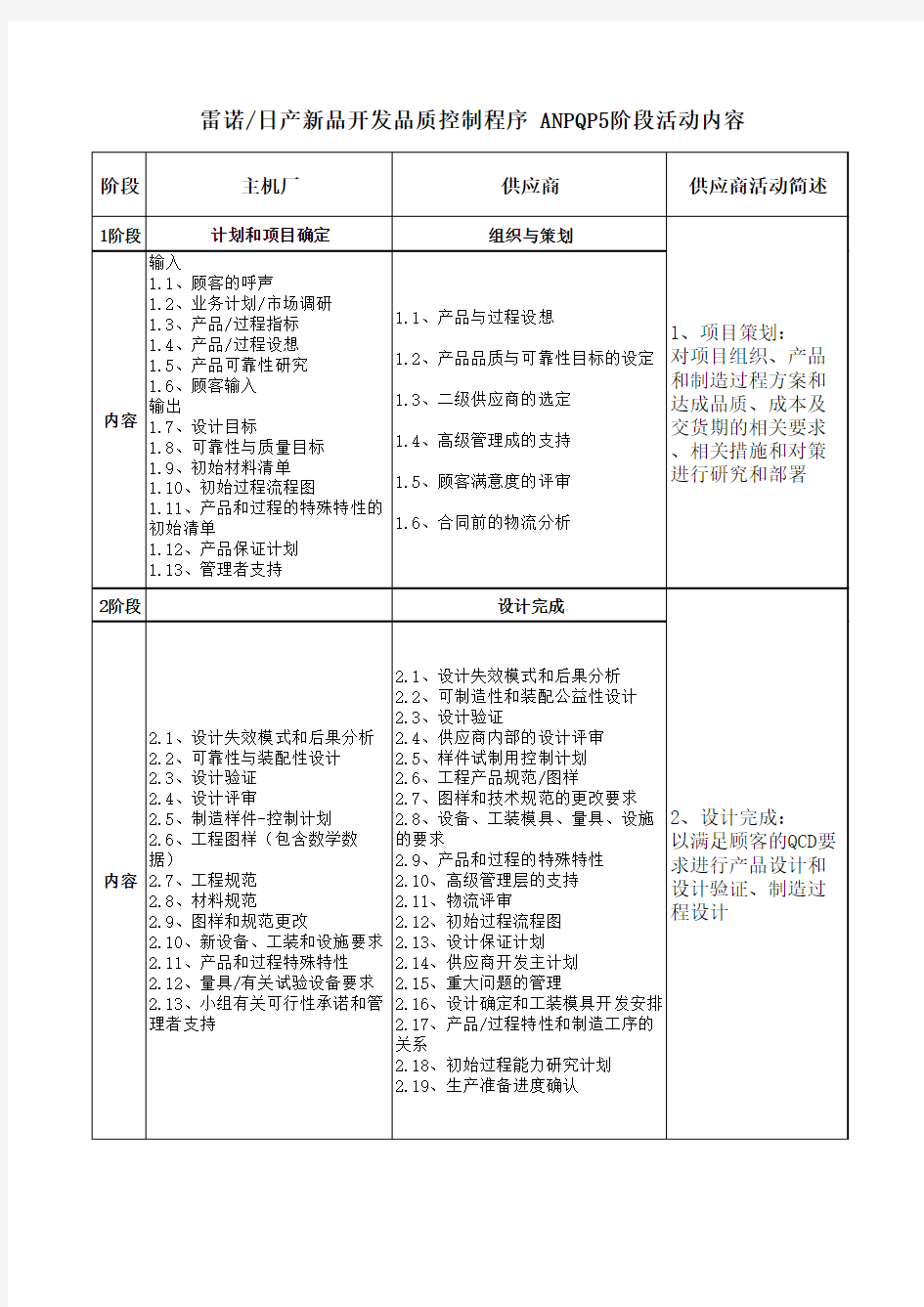

雷诺/日产新品开发品质控制程序 ANPQP5阶段活动内容

阶段

1阶段

主机厂

计划和项目确定

供应商

组织与策划

供应商活动简述

输入 1.1、顾客的呼声 1.2、业务计划/市场调研 1.3、产品/过程指标 1.4、产品/过程设想 1.5、产品可靠性研究 1.6、顾客输入 输出 内容 1.7、设计目标 1.8、可靠性与质量目标 1.9、初始材料清单 1.10、初始过程流程图 1.11、产品和过程的特殊特性的 初始清单 1.12、产品保证计划 1.13、管理者支持 2阶段

工装模具正规化 3.1、供应商的包装要求; 3.2、品质体系程序/品质计划评审 3.3、过程流程图; 3.4、车间平面布置图 3.5、PFMEA 3.6、试生产用控制计划 3.7、作业指导书 3.8、最终的过程能力研究计划 3.9、高级管理层的支持 3.10、正规工装条件的妥当性确认 3.11、生产准备进度确认 3.12、供应商内部设计评审 工艺的正规化 PT1 4.1、供应商的小批量试生产 4.2、过程能力研究 4.3、生产件批准 4.4、产品和过程妥当性确认试验 4.5、包装评价 PT2 4.6、生产用控制计划 4.7、满负荷生产条件确认 4.8、生产准备进度确认 4.9、生产准备进度确认 4.10、供应商的内部设计评审 投产后

4、工艺正规化: 在正规生产组织 下,通过小批量试 生产,确认生产线 的能力满足量产时 的QCD要求。

5.1、减少变差 内容 5.2、顾客满意 5.3、交付和服务

5.1、减少过程变差 5.2、从主机厂反馈的客户满意度 5.3、初期流动管理活动 5.4、工艺更改控制 5.5、设计更改控制 5.6、高级管理层的支持

3、工装模具正规化 按设计要求进行物 质准备,并进行验 证(设备和工装调 试),使得用这些 工装生产的产品完 全符合设计规范。

4.1、试生产 4.2、测量系统评价 4.3、初始过程能力研究 4.4、生产件批准 4.5、生产确认试验 内容 4.6、包装评价 4.7、生产控制计划 4.8、质量策划认定和管理者支 持 5阶段 反馈评审和纠正措施