核电厂安装焊接技术Nozzles and Penetrations in PWR Nuclear Power Plants

核电厂管道卡钳式全位置自动焊工艺

Electric Welding Machine·55·第51卷 第2期2021年2月Electric Welding MachineVol.51 No.2Feb. 2021本文参考文献引用格式:吕旭伟,谭文良,朱德才,等. 核电厂管道卡钳式全位置自动焊工艺[J]. 电焊机,2021,51(2):55-59.核电厂管道卡钳式全位置自动焊工艺0 概述 核电厂管道广泛应用于电厂各个工艺系统中,管道规格种类多、数量大,材质以不锈钢和碳钢为主,现场安装焊接量大,国内核电厂管道的主要焊接方法是传统的手工焊条电弧焊和钨极氩弧焊。

在核电高速发展的背景下,传统焊接方式已不能满足当前核电工程建设和未来核电检修的需要。

特别是传统焊接方法生产效率较低,且需要较多的焊工,劳动强度大,劳动成本及其管理成本较高。

同时,由于焊工操作水平的差异以及人员易受环境、情绪等因素的影响,使得焊口的合格率相对较低。

为此,通过技术革新,开发了一套卡钳式全位置自动焊工艺来替代传统的焊接方法,增强了自身施工能力,提高了施工效率和施工质量[1]。

卡钳式全位置自动焊工艺是指在焊接过程中将卡钳式机头固定在待焊管道上,机头绕管子旋转,实现不同空间位置的焊接;通过添加焊丝获得成形美观、质量合格的焊缝的焊接工艺。

文中针对6寸以下的管道,从设备选型、工艺开发、现场应用等方面进行介绍;通过大量的工艺验证总结出卡钳式全位置自动焊工艺的规律,替代传统手工焊技术,可减轻劳动强度,提高焊接质量,打造我国核电产业收稿日期:2020-09-24作者简介:吕旭伟(1985—),男,学士,高级工程师,主要从事核电焊接应用及焊接工艺评定的研究。

E-mail:*******************。

竞争新优势[2]。

1 自动焊设备选型 根据我国核电厂建设中小于6寸的管道焊接现状,通过国内外的市场调研,对自动焊接技术的成套设备、配套工装及焊接质量等进行研究分析,同时结合本项目对各类管件的焊接试验结果,对于小于6寸的管道,其焊接电流一般不超过200 A,为现场使用方便可选轻便电源。

核电厂常规岛安装焊接技术(一)

核电厂常规岛安装焊接技术(一)

郭国均;张学锋

【期刊名称】《金属加工:热加工》

【年(卷),期】2009(000)024

【摘要】介绍核电厂常规岛安装焊接技术,对一些重要部件的焊接技术作简单介绍.包括镍基材料GTAW(钨极气体保护电弧焊,以下简称GTAW)摇摆滚动法的应用和推广,钢管钎焊接,冷凝器接颈焊接,纯铝的MIG焊接,背部充氩保护,超大容器环焊缝的局部热处理以及再热热段、冷段管道的焊接等.

【总页数】5页(P17-21)

【作者】郭国均;张学锋

【作者单位】浙江省火电建设公司,杭州310015;浙江省火电建设公司,杭州310015

【正文语种】中文

【相关文献】

1.核电厂常规岛安装工程的射线检验 [J], 梁华中;张辉雄

2.核电厂常规岛安装焊接技术(二) [J], 郭国均;张学锋

3.国内首台EPR型核电常规岛除氧器水箱焊接技术综述 [J], 马鸣;赵卫君;李春光;欧海燕

4.核电厂常规岛主厂房设备安装保证措施研究 [J], 武春霖;金欣

5.秦山核电厂常规岛安装工作的体会 [J], 张金灿

因版权原因,仅展示原文概要,查看原文内容请购买。

核电站核岛焊接工艺评定:反应堆压力容器接管与安全端异种材料焊接

核电站核岛焊接工艺评定:反应堆压力容器接管与安全端异种材料焊接1 反应堆压力容器接管与安全端焊接工艺说明1.1在电站反应堆压力容器、蒸汽发生器和稳压器的结构设计中,都有进、出水接管与安全端的焊接接头。

接管一般采用Mn-Mo-N型低合金高强度钢SA508Gr3Cl2钢制造,而安全端与反应堆冷却剂管道相连,均采用316L或304L奥氏体不锈钢制造。

1.2为确保这种异种钢接头具有良好的力学性能,避免在接头中出现危险性缺陷,故采用先在低合金钢接管端部堆焊8~10mm厚的镍基合金作为隔离层,经消除应力热处理后加工成焊接坡口,然后与不锈钢安全端用镍基合金焊材焊接,焊后不再进行热处理。

1.3在接管端部堆焊镍基合金隔离层可选用多种焊接方法,如手工焊条电弧堆焊,窄带极埋弧堆焊,加填充丝钨极氩弧堆焊。

堆焊时,为了控制堆焊层被稀释的程度,必须限制焊接热输入量,适当降低预热温度,防止热裂纹产生。

1.4目前国内外常用的镍基合金堆焊焊条有ENiCrFe-3和ENiCrFe-7,氩弧焊焊丝有ERNiCr-3和ERNiCrFe-7,埋弧焊焊带有EQNiCr-3和EQNCrFe-7。

一般选用的焊条直径为Φ3.2和Φ4 mm,焊丝直径为Φ0.9mm、Φ1.2mm和Φ1.6mm,焊带规格为30×0.5mm和60×0.5mm。

1.5接管与安全端的对接焊,根据不同的坡口形式,通常采用以下几种焊接工艺:a)手工氩弧焊加填充丝打底,再用焊条电弧焊焊接,该工艺能保证焊缝根部质量,不必去除焊根。

b)焊条电弧焊直接焊接,但焊缝根部质量较难保证,必须进行机械加工去除焊根。

c)先自动氩弧焊不加填充丝封底,然后自动氩弧焊加填充丝直接焊接。

采用此方法一般以工件固定进行横焊或全位置焊接。

1.6 接管与安全端对接焊同样采用镍基合金焊接材料,氩弧焊填充丝一般采用ERNiCr-3、ERNiCrFe-7,如Inconel 82、Inconel 52等,与隔离层堆焊材料类别相同。

核电工程的焊接施工技术管理姚钲平

核电工程的焊接施工技术管理姚钲平发布时间:2021-08-06T08:17:34.848Z 来源:《基层建设》2021年第15期作者:姚钲平[导读] 焊接是通过加热、加压,或两者并用,使两个分离的物体产生原子(分子)间结合而连接成整体的过程。

焊接应用广泛,既可用于金属,也可用于非金属中国核工业第二二建设有限公司湖北省武汉市 430000摘要:焊接是通过加热、加压,或两者并用,使两个分离的物体产生原子(分子)间结合而连接成整体的过程。

焊接应用广泛,既可用于金属,也可用于非金属。

本文根据作者多年工作经验,对核电工程的焊接施工技术管理进行了详细的阐述和分析,供大家参考和借鉴。

关键词:核电工程;焊接;施工技术;管理1、常用焊接工艺评定标准目前国内第一台压水堆核电机组引进了国外的压水堆核电机组,组成了新型的压水堆的核电机组包含了具有自主知识产权的压水堆、重水堆等堆型,在大部分的压水堆核电机组上;在建的核电站成为我国首台30万kW核电机组。

另外,在消化引进核电机组的优势的基础上又设计了压水堆核电机组,布置了改进型的半核电机组,经过自主设计、引进和消化吸收之后,构成了目前由核岛、常规岛及BOP组成的核电机组。

我国民用核安全机械设备制造中的焊接工艺评定标准在我国目前有着评定不统的特点,遵照法国的和美国的核岛机械设备设计制造要求以及焊接评定标准的。

设计院进行焊接工艺评定标准的评定,又编制了相关的核安全评定标准,并且结合核电工程焊接工艺评定的技术条件制定了相关的法规和要求。

核电站具体的引用标准是按照文件设计中关于焊接工艺评定进行的,设备、产品的焊接工艺的评定技术标准。

[1]2、核电工程常用焊接材料、金属材料2.1金属材料核电工程机组安装常用的钢材主要包括:(1)碳钢:P280GH、TU42C、A106G.、20#、16MnR、Q235B、Q235C、Q345C;(2)不锈钢:Z2CN18-10、Z2CND17-12、Z2CND18-12、304L、316L、0Cr19Ni10、00Cr1 Mo2。

6-第二篇-第三章-焊接部分-核岛辅助管道安装

6-第二篇-第三章-焊接部分-核岛辅助管道安装1. 焊接部分焊接是核电站建设中重要的环节,其质量不仅关系到设备的性能和使用寿命,还直接影响到核电厂的运行安全和电网供电可靠性。

核岛辅助管道的焊接工作需要满足以下要求:1.1 焊工资质核电站焊接工作需要经过专业的焊接培训和考试,符合相关的技能水平和岗位要求,有相关的资格证书和从业经验。

同时,在焊接过程中,需要穿戴全套防护装备,包括焊接手套、面罩、护目镜、工作服等。

1.2 焊接设备焊接设备的选用和使用直接影响到焊接质量和效率。

核岛辅助管道的焊接需要使用燃气保护焊机、焊丝等专业设备,同时确保设备的维护和保养工作得到及时的执行。

1.3 焊接工艺核岛辅助管道的焊接需要根据管道材质、管径、壁厚等技术要求,选择及时的焊接工艺和参数,确保焊接接头的牢固度和密封性。

同时,需要进行焊接接头的无损检测和质量评定。

2. 核岛辅助管道安装核岛辅助管道是连接核岛与外界之间的管道系统,主要用于核电站内外循环冷却系统、放射性废弃物处理系统等。

在安装过程中,需要满足以下要求:2.1 安全施工在安装核岛辅助管道时,需要提前进行安全风险评估和施工方案制定,选择合适的施工方式和设备,确保施工现场环境安全和工人人身安全。

2.2 管道接口质量核岛辅助管道的接口质量直接影响到整个管道系统的可靠性和密性,需要按照相关规范和技术要求进行连接和堵漏处理。

2.3 材料选用和保护核岛辅助管道的材料选用需要符合相关标准和技术要求,并进行防腐、防磨、防腐蚀等保护处理,确保管道系统的可靠性和长期稳定性。

3. 总结核电站建设中的焊接工作和管道安装工作是复杂而重要的环节,需要严格按照相关规范和技术要求进行操作和把控。

同时,需要关注施工现场的安全环境和工人人身安全,确保整个工程的顺利完成。

核安全设备焊接基本知识

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载核安全设备焊接基本知识地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容第三章核安全设备焊接基本知识第一节核安全设备焊接活动核安全设备是核电厂安全屏障的主要组成部分。

其中,核安全机械设备主要包括反应堆压力容器、蒸汽发生器、稳压器、主泵、主管道和其他核级容器、管道、泵、阀门等,这些设备中大部分设备是由不同部件经焊接而成,这些部件和焊接接头大都是压力边界的组成部分,这些焊接接头的焊接质量直接影响反应堆冷却剂系统的完整性和运行的可靠性,一旦出现破裂将可能带来严重的放射性释放后果。

一、焊接活动的特点随着现代工业的高速发展和焊接技术的不断进步,焊接作为一种金属连接的工艺方法,在金属结构生产中得到了广泛的应用。

与其他连接方法相比,焊接连接技术具有许多突出的优点。

同时与其他工艺技术一样,焊接技术也有其自身的薄弱环节。

1、焊接质量好-先进的焊接工艺方法可以确保获得优质的焊接接头,现代的检验手段可以使焊接接头的质量得到保证;2、生产效率高-焊接接头所占空间小,金属材料利用率高,焊接生产制造成本低,生产制造效率高;焊接可适应不同位置、不同结构、不同金属材料的连接,施工操作相对简便,易实现机械化和自动化;3、刚度大、整体性好-焊接连接是一种金属原子间的连接,其承载能力强-可以承受静载荷也可以承受动载荷,特别是全焊透的熔焊接头,也能较好地承受各向产生疲劳应力的载荷,使用寿命长久。

4、焊接过程金属材料的性能变化剧烈而复杂,容易产生缺陷-焊接过程中母材、焊材和焊剂熔化、混合再凝固;温度在短时间从低到高再到低,最终焊接接头的性能不易把握。

二、民用核安全设备焊接重要性和特殊性现代焊接技术已使焊接接头的性能接近母材的性能,但焊接作为一种特种工艺,其质量特别依赖于采用的焊接工艺、焊工的技术水平和工艺过程的控制。

核电工程的焊接施工技术管理_秦山核电站三期工程核岛焊接施工技术要求_简介_

艺评定记录 (178)经 +120 外方代表的确认签字后有效。工 艺评定完全覆盖了核岛部分焊接的焊工培训、考试和安装、预 制的焊接施工。根据焊接工艺评定记录编制的工艺指导书

! 现场的焊接控制 现场的焊接过程控制对焊接的施工技术管理来说,是比较

复杂和困难的。但在三期工程中,在对焊接提出了近乎苛刻要 求的情况下,现场的焊接控制活动却有条不紊地得以有效控 制,分析起来,主要有以下几方面的原因。

首先,施工及管理人员都能严格按规定的程序组织并施 工。从材料的堆放、领取、使用、回收至焊缝的组对、预热、 焊接、热处理、检验,都有相应的程序提出规定要求。这些要 求通过程序培训和施工前的技术交底传达到施工班组,施工班 组也是按要求进行施工的。

这套软件的使用单位较多,主要有施工单位的各个生产部 门、质量控制和检测部门、技术管理和进度控制部门以及 +<@ => 的管理部门等单位使用。主要的功用有:

首先,为施工计划的编制和工程进度的统计提供快捷、准 确依据。

其次是为各个生产部门、质量控制和检测部门、技术管理 和进度控制部门以及 +<=> 的管理部门 +<=> 等单位提供准确 的焊接施工数据。

其次,现场设置了较多的现场焊接监督检查岗位和人员。 这些人员分别来自于核电建设公司的焊接现场监督技术员、 45 (质量检查员)和 46 检查员,6758 的现场监督工程师和 46 检查员,四达监理公司的焊接质量监督员等。他们在现场 不断巡查,使焊接过程得以控制。这些焊接监督检查人员的分 工和责任及相互关系都是不同的。如根据 6758 的要求安排的 专职焊接监督技术员,主要任务是检查现场焊接施工活动是否 符合程序和有关规定要求,带有指导性。45 人员的主要职责 是焊接质量的检查、确认、9:7 委托。46 人员的主要任务是 监督、检查现场焊接施工活动及其结果是否符合程序和有关规 定要求等。

核电设备中焊接要求

RCC-M Section Ⅳ

—— 焊接工艺评定的有效期 —— 母材 —— 接头形式 —— 焊接方法 —— 焊接填充材料和保护气体 —— 焊接位置 —— 焊接工艺参数 —— 热处理 —— 评定试件的制备 —— 评定试件的检验

第24页/共64页

RCC-M Section Ⅳ

—— 焊接工艺评定的有效期: 除非出现下列几种情况,焊接工艺评定

(2)填充材料增加、取消或形式的变化需重新评 定

(3)保护气体的种类、名义化学成分和保护方式 的改变,保护气体流量减少大于tion Ⅳ

——焊接位置: 被评定的焊接工艺,相对评定试件所采用的位置,只要转角或倾角 相差不大于15°,即有效。

第31页/共64页

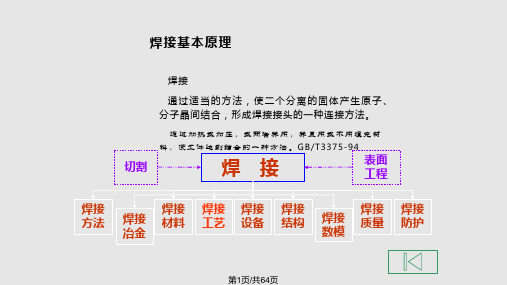

焊接基本原理

焊接

通过适当的方法,使二个分离的固体产生原子、 分子晶间结合,形成焊接接头的一种连接方法。

切割

通过加热或加压,或两者并用,并且用或不用填充材

料,使工件达到结合的一种方法。GB/T3375-94

焊接

表面 工程

焊接 方法

焊接 冶金

焊接 材料

焊接 工艺

焊接 设备

焊接 结构

焊接 数模

焊接 质量

焊接 防护

减低,适应有风的环境,劳动条件较好。 一般只能适应平焊位置,不能立焊和仰焊,不适合厚度小于1mm的薄板焊

接。

第6页/共64页

钨极氩弧焊 定义:利用外加惰性气体

作为保护介质的一种电 弧焊, 采用不熔化的钨电 极。 原理:在惰性气体的保护 下,利用钨电极与工件之 间的电弧热熔化母材和填 充金属的一种焊接方法。 焊接时,保护气体从焊枪 喷嘴中连续喷出,在电弧 周围形成气体保护层隔绝 空气,防止其对钨极、熔 池和热影响区造成有害影 响,而获得优质焊缝。

核电焊接与质量控制概论n

中广核工程技术及管理系列培训教材CNPEC核电站设备制造工艺与监督——核电焊接与质量控制概论中广核工程有限公司工程培训中心(本教材之产权属于中广核工程有限公司所有。

未获我公司书面许可,任何人不得擅自复制、传递或泄露该教材)核电焊接与质量控制概论第一节概述一、焊接在核电建设中的作用与地位1.焊接技术贯穿于核电设备制造、安装与维修过程,是一项关键技术1.1 核电重要设备制造离不开焊接工艺Δ核反应堆压力容器:焊接结构,厚壁≥200mm的低合金钢内壁堆焊不锈钢,顶盖与筒体密封面堆焊不锈钢。

Δ核反应堆稳压器:由上、下封头和多节筒身焊接而成,内壁堆焊不锈钢。

Δ蒸汽发生器:下、上筒体组成——焊接而成,内壁堆焊不锈钢,U型传热管为Inconel 600、690。

1.2 核电设备安装焊接是重要的关键的施工工艺Δ主管道安装焊接——热管段、U形管段、冷管段、奥氏体不锈钢(Z2CND18-12),Ф698~784,δ60~93.5m。

Δ波动管道焊接(与主管道相似)Δ控制棒驱动机构承压管(用特制的堆充环(Ω环)采用自动脉冲钨弧焊。

Δ热电偶法兰(Ω环)焊接。

Δ安全壳钢内衬焊接。

Δ各种贯穿件和牛腿的焊接。

1.3 核电设备改造及维修工程的常用工艺方法Δ核电设备金属构件的失效(如腐蚀、磨损、裂纹、泄漏、断裂等)常采用焊接方法进行维修及进行改造工程。

Δ核电设备金属材料的寿命评估与分析,焊接技术具有一定的重要作用,因为往往金属构件早期失效发生在焊接接头。

1.4 核电焊接应用了先进和广泛的焊接方法在核电焊接中应用了激光焊、等离子弧焊、SMAW、TIG、MAG、脉冲氩弧焊、电渣焊、SAW(埋弧焊)及带极堆焊等。

同时核辐射及对人身的伤害,焊接自动化及智能化、焊接机器人、计算机在核电焊接中得到了长足发展。

1.5 核电设备金属材料及结构的特点Δ大量采用具有耐腐蚀、耐辐射的金属材料,如奥氏体不锈钢、Ni基合金(600、690等),还有碳钢、低合金钢等,其焊接工艺要求高。

核电站辐照监督管焊接技术及焊接质量控制

2 0 1 7年 1 月

鼋珲纸

El e c t r i c We l d i n g Ma c h i n e

Vo 1 . 4 7 N o . 1

J a n . 2 0 1 7

本文参考文献引用格式 : 林 金平 . 刘斌 , 范海平. 核 电 站 辐 照 监 督管 焊 接 技 术 及焊 接 质量 控 N [ J I . 电焊 机 . 2 0 1 7 . 4 7 ( 1 ) : 1 0 6 — 1 0 8 . 1 1 2

监 督管焊接 质量控 制提 供指导。

关键词 : 辐照样品监督管 ; 焊接缺陷; 压力电阻焊

中图分类号 : T G 4 4 1 . 7

文献标志码 : A

文章编号 : 1 0 0 1 — 2 3 0 3 ( 2 0 1 7 ) 0 1 — 0 1 0 6 — 0 4

DOI : 1 0 . 7 5 1 2 / j . i s s n . 1 0 0 1 - 2 3 0 3 . 2 0 1 7 . 0 1 . 2 0

Abs t r a c t : I ’ I l i s I mp e l ’i n t i ( i d u c e s i t , a n u [ a e t u i ’ t I ’ e q u i i ’ e n l e l l t s o f t h e r e a e t o ! ‘p i ‘ e S S [ 1 I ‘ v e s s e l w r h l i n g s e i _ l i l l, , l i d h e a t a f t f ( - I I ( 1 Z ( 1 l l ,

we hl i n g, l e t・ f ( 。 l s .At t h e S H I I I P t i me. i t po i nt s o u t t h a t we h t i ug qu a l i t y【 ’ ‘ mt r o l f o r t he p l u g g i n g ho l e s i s t he k e y p r o c e s s f o l ‘n l a n uf a c hu ’ P “ 1 r i r r a di a t i o n mo ni t o i ’ i ng p i t i e .

核电厂管道安装工艺流程

核电厂管道安装工艺流程英文回答:The process of installing pipelines in a nuclear power plant involves several steps to ensure the safe andefficient operation of the facility. Here, I will outline the general process and provide examples to illustrate each step.1. Planning and Design:Before any installation work begins, a detailed plan and design for the pipeline system must be created. This includes determining the layout, size, and material of the pipes, as well as considering factors such as pressure, temperature, and flow rate. For example, in my previous project, we had to design a pipeline system for cooling water circulation in a nuclear reactor. We carefully analyzed the requirements and constraints to come up with an optimal design.2. Procurement and Fabrication:Once the design is finalized, the necessary materials and components for the pipeline system are procured. This may include pipes, valves, fittings, and insulation materials. These components are then fabricated according to the specifications outlined in the design. For instance, we had to procure high-quality stainless steel pipes and specialized valves for our nuclear power plant project.3. Site Preparation:Before installation can begin, the site needs to be prepared. This involves clearing the area, leveling the ground, and ensuring proper access for equipment and personnel. In some cases, excavation may be required to create trenches for underground pipelines. During my previous project, we had to clear a large area and create a temporary access road to transport the pipeline components.4. Installation:The actual installation of the pipelines involves several steps. First, the pipes are laid out according to the design, taking into account factors such as pipe routing, elevation changes, and support requirements. The pipes are then joined together using welding, flanges, or other suitable methods. Valves, fittings, and insulation materials are also installed as necessary. In my experience, we used a combination of welding and flanges to connect the pipes securely.5. Testing and Inspection:Once the installation is complete, the pipeline system undergoes rigorous testing and inspection to ensure its integrity and functionality. This includes pressure testing to check for leaks or weaknesses in the system. Inspections are also conducted to verify that all components areproperly installed and meet the required standards. In one instance, we had to conduct a hydrostatic pressure test ona newly installed pipeline to ensure its strength and reliability.6. Commissioning and Maintenance:After successful testing and inspection, the pipeline system is commissioned and put into operation. Regular maintenance and monitoring are essential to ensure the continued safe and efficient operation of the pipelines. This includes periodic inspections, cleaning, and repairs as needed. In my current role, I am responsible for conducting routine inspections and maintenance on the pipelines in our nuclear power plant.中文回答:核电厂管道的安装工艺流程包括多个步骤,以确保设施的安全和高效运行。

核电站焊接工艺评定与焊工考试质量控制

核电站焊接工艺评定与焊工考试质量控制

单东亮

【期刊名称】《山西建筑》

【年(卷),期】2004(030)001

【摘要】就核电站建造中焊接对于整个工程质量所起的重要作用进行了分析,详细介绍了焊接工艺评定和焊工考试的质量控制要点,提出了施工中的注意事项.

【总页数】2页(P94-95)

【作者】单东亮

【作者单位】核工业第四研究设计院四达建设监理公司,河北,石家庄,050021【正文语种】中文

【中图分类】TU605

【相关文献】

1.锅炉压力容器焊接工艺评定和焊工技能评定 [J], 董承武

2.焊接工艺评定与焊工技能鉴定有关焊接位置评定的区别 [J], 舒仲连;段江丽;陈瑞路

3.田湾核电站检修焊接工艺评定稳定性研究 [J], 郝谦;刘金平;李方明;马明豪;潘国伟;尹培平;陈锋华

4.田湾核电站焊接工艺评定有效期分析 [J], 葛科党;赵洪治;杨二加;雷雄;郝谦;刘金平;陈峰华

5."华龙一号"核电站核岛安装工程焊接工艺评定标准浅析 [J], 王浩政; 林磉熙; 刘金平

因版权原因,仅展示原文概要,查看原文内容请购买。

核电站核岛焊接工艺评定:蒸汽发生器管板镍基合金堆焊

核电站核岛焊接工艺评定:蒸汽发生器管板镍基合金堆焊1 蒸汽发生器管板镍基合金堆焊工艺说明1.1核电站蒸汽发生器传热管早期采用超低碳奥氏体不锈钢,由于不锈钢对氯离子应力腐蚀性能差,事故不断出现,所以近年来已改用镍基Ni-Cr-Fe或铁基Fe-Cr-Ni合金替代,其中最常用的为Inconel 600和Inconel 690合金。

为了使管板堆焊层材料与传热管材料相匹配,以获得同种材料的焊接接头,所以管板堆焊层也相应改用Inconel 600或Inconel 690镍基合金焊接材料。

1.2由于管板总堆焊面积达7~9 m2,所以国内外普遍采用带极埋弧堆焊工艺,焊带宽60mm,厚0.5mm,焊接电流650~750A,每小时堆焊面积可达0.30~0.45m2。

带极堆焊熔深浅,稀释率只有10%~20%,焊道表面光滑平整,成形良好。

国外还采用热丝等离子弧堆焊方法进行管板大面积镍基合金堆焊,其优点是稀释率比带极埋弧焊还低,但目前只有个别试用。

1.3 蒸汽发生器管板为 Mn-Ni-Mo钢锻件,厚约500~600mm,化学成分与反应堆压力壳相同。

因此堆焊前需将管板预热,第一层堆焊后进行去氢处理。

通常预热温度控制在100~150℃,去氢处理则为300~350℃,保温2~4h。

1.4 镍基合金堆焊层较易产生热裂纹,其原因主要是一些低熔点元素与Ni 在品界上形成低熔点共晶物(如 Ni-S、Ni-Si、Ni-P、Ni-Pb等)所致。

所以镍基合金堆焊时,不但应严格控制母材和堆焊材料中的有害元素含量,加强焊前清理而且应采用低电弧电压和低焊接热输入量,以抑制晶体粗化,防止热裂纹产生。

1.5 国内外常用的镍基焊带类别为 AWS EQNiCr-3即Inconel 600,但后来发现,在Inconel 600焊缝金属中存在一种称为晶间应力腐蚀裂纹(Inter granular Stress Corrosion Cracking)所以又推出一种含铬量为30%的 AWS EQNiCr-7即 Inconel 52焊材,专门用于焊接 Inconel 690镍基合金。

核电站压力容器焊接技术解析

核电站压力容器焊接技术上海锅炉厂有限公司邵建明倪国良2005.3核电站压力容器焊接技术1.简介1.1 世界核电发展的历史和现状世界上第一座核电站于1954年在前苏联建成,并以此标志着核能发电开始了商用化的发展历程。

自上世纪50年代以来,美国、前苏联、英国、法国、加拿大、德国、日本等发达国家建造了大量核电站。

特别是上世纪70年代,核能发电经历了快速的发展,到目前为止,核能发电已占全球总发电量的17%左右。

根据2002年12月底的统计,全球核电机组数为577台,总容量为435458MW,其中运行机组为444台,在建机组50台,退役机组83台。

核电运行机组容量前十位的国家分别为美国、法国、日本、德国、俄罗斯、加拿大、韩国、英国、乌克兰和瑞典,部分国家如法国、比利时等,其核能发电比例已占其总发电份额的50%以上。

在发达国家,核电已有几十年的发展历史。

作为一种成熟的能源,核电曾在两次世界能源危机后,为解决能源供应、保障能源安全发挥了重要的作用。

1.2 我国核电的起步和发展1985年我国正式开工建设第一座核电站——秦山核电站,1991年秦山核电站1×300MW机组建成投产。

1994年引进法国技术的大亚湾核电站2×900MW压水堆机组投入商业运行。

2000年,以秦山一期电站为基础,经过改进优化出口巴基斯坦的300MW机组建成投产,使我国成为世界上少数几个能够出口核电站的国家。

目前包括秦山二期核电厂1号和2号机组、岭澳核电厂2台机组、秦山三期核电厂2台机组也已经相继投入商业运行,尚有江苏田湾核电厂2台机组在建。

已运行核电装机容量到现在为止仅占我国总的电力装机容量2%左右,到2005年11台机组投运后,核电装机容量为870万KW,在电力结构中的比例也仅占2.6%左右;中国核电发展20年来,尽管取得了很大的成绩,但在总体发展规划以及技术路线的确立方面走了一条曲折的道路,以至于在设计自主化和设备制造国产化方面均未取得突破性的进展,这对于拥有较雄厚的核工业、电力工业和制造工业基础,拥有较强的核工程研发力量的中国来说,这种发展现状应该说是不理想的。

核电站核岛焊接工艺评定:反应堆压力容器顶盖驱动管座焊接

核电站核岛焊接工艺评定:反应堆压力容器顶盖驱动管座焊接1 反应堆压力容器顶盖驱动管座焊接工艺说明1.1在反应堆压力容器顶盖上焊有大量驱动管座,60万千瓦机组约有37根,用以安装控制棒驱动机构。

控制棒驱动管座一般外径Φ101mm左右,内径Φ70mm 左右,长980~1460mm,由镍基合金与不锈钢焊接而成。

压力壳顶盖厚约175 mm,驱动管座与顶盖采用冷装配合,并在内壁与顶盖焊接固定,为此,要求先在顶盖上开好坡口,并在坡口上预先堆焊>12mm的隔离层,坡口深度约为顶盖壁厚1/5左右。

1.2隔离层堆焊一般采用手工电弧焊。

在所有管座孔的隔离层堆焊完成后,顶盖进行最终消除应力热处理。

然后将管座冷装插入顶盖,再进行管座与顶盖的焊接。

驱动管座焊缝通常采用手工电弧焊或加填充丝钨极氩弧焊。

焊后不再进行热处理。

1.3驱动管座材料以前采用Inconel 600,现在改为Inconel 690,隔离层堆焊以及堆焊层与驱动管座焊接亦采用Inconel 600和Inconel 690焊材。

1.4由于顶盖系球形结构,所以特别在边缘处的焊缝呈严重的不规则形状,因此驱动管座焊接的主要问题,一是要控制焊接变形,以保持控制棒能灵活地提升和下降,二是要避免焊缝中有裂纹出现,否则将造成泄漏事故。

1.5驱动管座焊接工艺评定可采用两种方案,一是在SA508Gr3Cl2锻板上先开坡口,再堆焊隔离层,然后与镍基合金板材进行对接,其次是模拟实物状况,先在SA508Gr3Cl2锻板上开孔并加工坡口,在坡口上堆焊隔离层,然后将镍基合金管子插人孔内,定位后进行焊接。

为了与实际情况相接近,所以本例采用后面一种焊接工艺评定方式。

由于焊接工艺评定主要研究焊接工艺、焊接材料和焊接参数等对焊接接头性能和质量的影响,所以采用平板对接接头的坡口形式也是可行的。

2 反应堆压力容器顶盖驱动管座焊接工艺评定要求2.1基本金属材料SA508Gr3Cl2低合金钢锻件或A533Gr.B钢板。

核电工程焊接工艺评定与控制考核试卷

D.激光焊

3.焊接过程中的预热措施可以()

A.降低焊接残余应力

B.减少焊接变形

C.防止裂纹产生

D.提高焊接速度

4.核电工程焊接接头的无损检测方法包括()

A.射线检测

B.超声波检测

C.磁粉检测

D.渗透检测

5.以下哪些是核电工程焊接常见的表面缺陷?()

A.气孔

B.夹杂

C.裂纹

D.咬边

6.焊接工艺评定中,焊接接头的力学性能试验可以包括()

A.焊缝成型

B.焊接变形

C.焊接缺陷

D.焊接强度

5.下列焊接缺陷中,不属于体积类缺陷的是()

A.气孔

B.夹杂

C.裂纹

D.咬边

6.核电工程焊接工艺评定中,焊接工艺规程(WPS)的主要作用是()

A.指导焊接施工

B.评定焊接工艺

C.控制焊接质量

D.监测焊接环境

7.下列因素中,对焊接残余应力影响最大的是()

10.焊接工艺评定(PQR)的目的是为了验证_______和_______的适用性。

四、判断题(本题共10小题,每题1分,共10分,正确的请在答题括号中画√,错误的画×)

1.焊接速度越快,焊接接头的冷却速度越慢。()

2.焊接预热可以提高焊接接头的抗裂性能。()

3.焊接过程中的所有缺陷都可以通过外观检查发现。()

7. √

8. ×

9. ×

10. ×

五、主观题(参考)

1.焊接工艺评定主要包括焊接工艺规程(WPS)、焊接接头设计、焊接材料选择、焊接参数控制、焊接接头的力学性能和无损检测等。其目的是确保焊接质量,防止焊接缺陷,满足结构设计要求。

2.控制焊接残余应力和变形的措施包括:合理设计焊接顺序和方向、预热和后热处理、采用低热输入焊接、机械固定和应力释放等。

核电厂管道安装工艺流程

核电厂管道安装工艺流程英文回答:The process of installing pipelines in a nuclear power plant involves several steps to ensure the safe andefficient operation of the facility. I will explain the process in detail below.1. Planning and Design: The first step is to plan and design the pipeline system. This includes determining the layout, size, and materials of the pipes based on the specific requirements of the plant. Engineers and designers collaborate to create a detailed plan that takes into account factors such as pressure, temperature, and flow rate.2. Procurement: Once the design is finalized, the next step is to procure the necessary materials for the pipeline installation. This includes ordering pipes, fittings, valves, and other components from suppliers. Qualitycontrol measures are put in place to ensure that the materials meet the required standards.3. Site Preparation: Before the installation can begin, the site needs to be prepared. This involves clearing the area, excavating trenches, and ensuring a level base for the pipeline. Any existing structures or obstacles that may interfere with the installation process are removed or relocated.4. Pipe Cutting and Welding: The pipes are cut to the required lengths and welded together to form the pipeline. Skilled welders use techniques such as TIG (Tungsten Inert Gas) or MIG (Metal Inert Gas) welding to create strong and leak-proof joints. Non-destructive testing methods such as ultrasonic testing or X-ray inspection are used to ensure the quality of the welds.5. Pipe Installation: The welded pipes are then installed in the trenches according to the planned layout. This involves carefully placing the pipes in position and securing them using supports or hangers. The pipes areconnected using fittings and valves, and the joints are properly sealed to prevent leaks.6. Pressure Testing: Once the installation is complete, the pipeline undergoes pressure testing to ensure its integrity. Water or air is pumped into the pipeline at a higher pressure than the operating pressure to check for any leaks or weaknesses. Any issues identified during the testing phase are addressed and rectified.7. Insulation and Coating: To protect the pipes and maintain the desired temperature, insulation materials such as foam or fiberglass are applied. Additionally, corrosion-resistant coatings are applied to the pipes to prevent damage from external factors such as moisture or chemicals.8. Final Inspection and Commissioning: Before the pipeline is put into operation, a final inspection is conducted to ensure that all installation requirements have been met. This includes checking for proper alignment, correct installation of fittings and valves, and compliance with safety regulations. Once the inspection is passed, thepipeline is commissioned and ready for use.中文回答:核电厂管道安装的工艺流程包括以下几个步骤,以确保核电厂的安全和高效运行。

《核电厂常规岛与BOP焊接规范》

c) 考试件的每一焊道均应有一次收弧和重新起弧。 d) 焊接考试件应做外观和尺寸检查、射线检验。 e) 当第一次考试没有通过时,该焊工应逐项考试。如果认为某焊工在考试过程中表现出的实际水

3.2.3.3 理化检验人员应具有机械工业理化检验人员技术培训和资格鉴定委员会或电机工程学会核发 的检验人员技术资格证书,包括力学性能、金相分析、化学分析、光谱分析证书等,或其它行业同类资 质。

3.2.4 焊工及焊接操作工

3.2.4.1 焊工及焊接操作工(简称“焊工”,下同)应取得 TSG Z6002 或 DL/T 679 资格证书,其它行 业资格证书经管理方批准可以视为有效。

3.1.2 单位的焊接活动应符合 HAF003 的规定。

3.1.3 单位应每月总结分析焊接质量趋势,分析错误行为和不符合产生的原因,并进行经验反馈活动, 及时采取措施(例如修改程序)防止再次发生,使焊接质量管理不断改善和提高。

3.1.4 所有焊接活动(包括焊材检验、焊工考试、焊接工艺评定、焊接生产及检验等)必须有相应的 程序文件支持。单位需要编制的程序应涵盖且不限于焊接与检验部门的组织机构与职责、焊接管理、 检验管理、接口管理、质量计划、焊接工艺评定、焊工考核与管理、焊材管理、焊材检验、焊接与返 修、矫形、预热后热热处理、外观检查、无损检验、理化检验、焊接机具与计量管理等。

1 范围

本标准规定了核电厂常规岛&BOP承压管道、设计压力P<0.1MPa的容器(或水箱、储罐)及承载结 构等钢制设备构件车间制作、工程安装及维修的焊接质量管理、技术和质量验收要求,合同或设计另有 约定除外。

核电站反应堆冷却剂系统波动管安装焊接技术

核电站反应堆冷却剂系统波动管安装焊接技术摘要:本文论述了核电站反应堆冷却剂系统波动管的安装、焊接技术,详细阐述了波动管安装前的方案、焊接工艺评定等的准备工作要求,安装工序和具体实施过程及要点,焊接技术要求和焊接参数控制,焊接质量检验方法以及焊接变形的控制等,并对波动管焊接工作的重点进行了经验总结和反馈,对后续核电站反应堆冷却剂系统波动管的安装焊接及质量控制具有借鉴作。

关键词:核电站;反应堆冷却剂系统;波动管;安装焊接引言波动管属于核一级设备,连接着主管道和稳压器,是反应堆冷却剂系统压力边界的重要组成部分,运行中长期承受反应堆冷却剂的高温、高压及温度变化,其安装焊接质量直接关系到核电站的安全运行,安装焊接质量要求高,技术复杂。

现以某国产商用核电站反应堆冷却剂系统波动管安装为例,分析研究其安装焊接技术。

1、波动管的安装焊接1.1波动管安装焊接前的准备工作波动管由5段牌号为Z2CND18-12的控氮无缝热轧不锈钢管现场焊接组成,管径φ355.6×35.7mm,总长度约为19.1m。

主管道热段波动管接管嘴的理论中心标高为+8.920m,稳压器下封头波动管接管嘴的理论中心标高为+13.278m。

在波动管现场施工前,首先应按规程对下述相关活动进行检查。

施工方案,波动管安装、焊接方案必须经监理公司及业主审查,认可后方可用于指导现场施工。

波动管焊接工艺评定,波动管焊接工艺评定根据技术要求以及现场实际安装情况,共做了3项评定,经监理公司及业主审查合格。

焊工资格,为确保波动管焊接质量,现场从担任主管道焊接工作的焊工中挑选2名经培训后,根据HAF0903进行焊工考试,考试结果经监理公司及业主审查合格后方可担任波动管的焊接。

设备就位情况,波动管各管段应在稳压器就位前运入安装区域;焊接工作应在主管道一环热段焊接完成及稳压器最终就位后方可进行。

现场条件,为了保证波动管安装满足Ⅱ级工作区的要求,在所有施焊部位,应用防火板和围布加以围栏,形成一个相对独立的施工空间,以满足施工现场的清洁度要求。

福建漳州核电厂1、2号机组核岛安装工程焊接技术培训考试试卷

福建漳州核电厂1、2号机组核岛安装工程焊接技术培训考试试卷您的姓名: [填空题] *_________________________________您的部门: [单选题] *○项目控制部○管道队○机械队○电气队○通风队○质检部○质保部○技术部○主设备队○预制厂(惠州)○仓储管理部○商务采购部一、判断题(每题2.5分,共计50分)1、质检部负责项目部计量器具、设备的计量标定。

[判断题] *对(正确答案)错2、技能评定对于管道对接水平固定向上立焊的焊接位置用PF表示。

[判断题] *对错(正确答案)3、化学分析试验应测定焊接填充材料验收时所分析的全部元素的含量。

[判断题] *对(正确答案)错4、漳州核电1、2号机组主管道焊接采用的焊接方法为自动钨极氩弧焊。

[判断题] *对(正确答案)错5、评定试件应经过实际产品接头在制造过程中规定的所有无损检测。

[判断题] *对(正确答案)错6、焊后热处理应在无损检测后完成。

[判断题] *对错(正确答案)7、试件应具有足够的长度和数量以确保可以进行所有要求的试验。

[判断题] *对(正确答案)错8、焊材验收试验报告编号:FZ -WCTR-XXXX。

其中,“FZ”代表漳州项目部3、4号机组。

[判断题] *对错(正确答案)9、横向拉伸试验结果除非另有规定,试样的抗拉强度不得低于母材标准规定的下限值。

[判断题] *对(正确答案)错10、焊材验收试验焊接工艺指导书由物资部编制。

[判断题] *对错(正确答案)11、技术部制定焊接工艺评定的相关文件模板,包括焊接工艺评定指导书格式模板、焊接工艺评定报告格式模板以及其他相关记录表格模板等。

[判断题] *对(正确答案)错12、技术部按照书面委托,及时、正确地进行加工工作,并将试件及余料配送返回项目部。

[判断题] *对错(正确答案)13、从事焊接工艺评定试件焊接的焊工或焊接操作工具有经验即可。

[判断题] *对(正确答案)错14、根据《民用核安全设备焊接人员资格管理规定》,焊接人员工作经验应满一年。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PRS-09-032-PCR/18

Thermal Expansion Coefficients Specified in ASME Code

PRS-09-032 PCR /

Nozzle Locations in Reactor Coolant Loop (Babcock & Wilcox Type Plants)

PRS-09-032-PCR/7

Typical Designs

PRS-09-032-PCR/8

Typical Control Rod Drive Mechanism (CRDM) Penetration (RPV Top Head)

a) b)

Full Penetration Welds Partial Penetration Welds (only when there are substantially no piping loads, such as CRD penetrations, pressurizer heater wells and instrument nozzles)

♦

Subsection IWB – Class 1 Light Water Reactor Plant Components

° IWB-2000 – Examination and Inspection ° IWB-3000 – Acceptance Standards ° IWA-4000 – Repair and Replacement Activities (All Classes) ° Code Cases

PRS-09-032-PCR/9

Typical Bottom Mounted Instrument (BMI) Penetration (RPV Bottom Head)

PRS-09-032-PCR/10

Typical Dissimilar Metal Weld (DMW) Nozzle Design

• Inconel (Alloy 600, 82 & 182) was introduced in 1970s for nozzle/penetration applications because of:

♦ ♦ ♦ ♦ ♦

Good mechanical properties Weldability Single phase alloy (no PWHT) Good corrosion resistance Good transition material (Thermal Expansion

Core Flood Nozzle Weld (B&W plants)

Inlet/Outlet Nozzle Weld (Westinghouse plants)

BMI Nozzles (all Westinghouse & B&W plants, some CE plants)

PRS-09-032-PCR/4

PRS-09-032-PCR/19

Performance of Inconel in Nuclear Plant Nozzles

• However, Inconel (Alloy-600, 82 & 182) has proven to be susceptible to Stress Corrosion Cracking (PWSCC) in PWR primary coolant environment, resulting in several cracking problems:

Nozzle Locations in Reactor Coolant Loop (Westinghouse Type Plants)

PRS-09-032-PCR/5

Nozzle Locations in Reactor Coolant Loop (Combustion Engineering Type Plants)

PRS-09-032-PCR/2

Nozzle and Penetration Locations

PRS-09-032-PCR/3

Reactor Pressure Vessel (RPV) Nozzle/Penetration Locations

CRDM Nozzles (Westinghouse & B&W plants) CEDM & ICI Nozzles (CE plants) Head Vents (all plants)

♦

Full Penetration Welds - NPS 4 or Larger

° Volumetric & Surface Exams ° All Welds Every Ten Year Interval

♦

Full Penetration Welds - Less Than NPS 4

° Surface Exams Only ° All Welds Every Ten Year Interval

• Tensile Stresses

° Occurs at stress levels near yield strength ° ASME Section III generally limits operating stresses to lower levels, but doesn’t address residual stresses due to fabrication ° High residual stresses are often present due to surface machining/grinding operations plus weld shrinkage

Nozzles and Penetrations in PWR Nuclear Power Plants

Dr. Peter Riccardella Structural Integrity Associates, Inc. Suzhou, China June 30, 2009

Overview

• • • • • • Nozzle and Penetration Locations Typical Designs ASME Code Requirements Use of Alloy-600 Failure Modes and Causes Repairs and Corrective Actions

° Westinghouse plants didn’t use A-600 ° B&W plants used different design concept

• Repairs (or pressurizer replacements) performed in all susceptible U.S. Plants

PRS-09-032-PCR/11

ASME Code Requirements for Nozzles & Penetrations

PRS-09-032-PCR/12

ASME Code Rules Governing Nozzles and Penetrations

• ASME Section III – Design and Construction

PRS-09-032-PCR/22

Pressurizer Heater Sleeve Leakage

Partial Penetration Welds

PRS-09-032-PCR/23

Summary of Problem

• Alloy 600 Pressurizer heater sleeve cracking and leakage began occurring in early 1980s • Mainly affects CE type plants:

10

Coefficient of Thermal Expansion x10 -6 (°F -1)

9

Austenitic Stainless Steel Alloy 600 Carbon & Low Alloy Steel

8

7

6 0 100 200 300 400 500 600 700 800

TEMPERATURE (°F)

PRS-09-032-PCR/21

Causes of PWSCC (cont’d)

• Environment

° PWSCC occurs in PWR primary coolant environment (pure water containing an alkali to raise pH and hydrogen to scavenge oxygen) ° Other factors: Temperature, Hydrogen concentration, Lithium concentration, pH

_______________________________________________ * Described in Detail in this Presentation

PRS-09-032-PCR/20

Causes of PWSCC

• Susceptible Material

° Alloy 600 base metal and its weld alloys ° Influenced by microstructure, yield strength, and Cr concentration (13%~22%) ° Alloy 690 and its weld alloys, with ~30% Cr found to be highly resistant