渐开线齿轮变位系数选择的新方法

渐开线齿轮变位系数选择的新方法

渐开线齿轮变位系数选择的新方法渐开线齿轮变位系数是在渐开线齿轮设计中非常重要的参数,它直接影响着渐开线齿轮传动的传动性能和工作寿命。

传统的渐开线齿轮设计方法在选择变位系数时往往依赖于经验和试错,这种方式存在一定的局限性和不足。

针对渐开线齿轮变位系数选择的问题,我们需要探讨一种新的方法。

在选择渐开线齿轮变位系数时,我们应该首先明确渐开线齿轮的工作原理和传动特点。

渐开线齿轮是一种具有特殊曲线形状的齿轮,其齿形曲线是一种渐开线曲线,具有优异的传动特性和工作稳定性。

在选择变位系数时,我们应该结合渐开线齿轮的特性和实际工作条件,进行全面评估和分析。

对于渐开线齿轮变位系数的选择,传统方法往往是基于经验和试错的方式,这种方式存在着很大的局限性。

我们需要探索一种基于理论分析和计算的新方法。

我们可以通过建立合适的数学模型,结合有限元分析和计算机仿真技术,对渐开线齿轮的传动特性进行深入研究和分析。

通过对不同变位系数下的渐开线齿轮进行仿真计算,得到其传动性能和工作寿命的数值模拟结果,从而为变位系数的选择提供科学依据。

在进行渐开线齿轮变位系数选择时,除了考虑传动性能和工作寿命外,还应该充分考虑渐开线齿轮的生产加工工艺和成本效益。

传统的变位系数选择方法往往忽视了这一点,导致在实际生产中存在一定的困难和成本增加。

我们需要综合考虑传动性能、工作寿命和生产加工工艺等因素,在选择变位系数时进行全面评估和权衡。

总结回顾来看,在选择渐开线齿轮变位系数时,我们需要摒弃传统的经验和试错方式,探索一种基于理论分析和计算的新方法。

我们应该充分理解渐开线齿轮的工作原理和传动特性,通过建立数学模型和仿真计算,对变位系数的选择进行科学分析。

还应该综合考虑生产加工工艺和成本效益等因素,进行全面评估和权衡。

只有这样,才能选择出合适的渐开线齿轮变位系数,确保其传动性能和工作寿命,同时降低生产成本,提高生产效率。

以上是我对渐开线齿轮变位系数选择的新方法的个人观点和理解,希望能够对你有所帮助。

降低渐开线圆柱齿轮副最大滑动率方法

降低渐开线圆柱齿轮副最大滑动率方法宁波夏厦齿轮有限公司 何元春 任传杰宁波财经学院 马 勰浙江大学宁波理工学院 马修水导语:渐开线圆柱齿轮具有高传动效率,同时也存在两齿面相对滑动,能计算出最大滑动率,在设计啮合齿轮时,如何优化相应参数,使其降低最大滑动率,从而提高齿面抗磨损能力和抗胶合能力。

关键词:滑动率;齿面0 引言渐开线圆柱齿轮外啮合副变为系数分配方法,世界各国都有不同的推荐方法[1,2],如避免根切、避免顶切、平衡滑动率、平衡闪温,平衡弯曲疲劳寿命等,比较典型的采用平衡滑动率法,本文结合工作实际,介绍一种降低渐开线圆柱齿轮副最大滑动率方法。

1 工作原理图1所示为一对啮合齿轮滑动率图,在节圆处无相对滑动,而越接近齿根部滑动率越大,齿顶滑动率相对齿根较小,因此齿根比齿顶先发生磨损。

图1 啮合齿轮滑动率图最大滑动率计算式如(1)和(2),按平衡滑动率分配,即η1max = η2max ,计算式里齿顶压力角以变位系数形式表示,然后使用牛顿迭代方法精确计算,分别计算出两齿轮位系数,也可采用PD 6457法计算出两齿轮变位系数[3,4]。

(1) (2)式中,η1max 小齿轮的齿根处最大滑动率,η2max 大齿轮的齿根处最大滑动率,αa 1小齿轮齿顶压力角,αa 2大齿轮齿顶压力角,齿轮副端面啮合角,z 1小齿轮齿数,z 2大齿轮齿数,u 传动比(u = z 2 / z 1)。

2 降低滑动率方法由理论分析可知,降低滑动率方法有:增大变为系数Σx ,增大压力角,采用短齿制,改变模数,表1为采用不同方法降低滑动率汇总表。

(1)增大变为系数Σx由表1可见,当变位系数和分别为:①Σ x =0;②Σ x =-0.3;③Σ x =0.5时,按平衡滑动率分配变为系数计算出最大滑动率,增大变位系数和Σ x 后,滑动率η1max 和 η2max 有一定降低,随着Σx 增大,变位系数也相应增大,齿轮承载能力会有所提高。

(2)增大压力角由表1可见,当压力角分别为:①α=20°④α=17°⑤α=25°时,增大压力角后,最大滑动率降低比较明显,此方法可以较大提高齿轮承载力,如汽车变速箱低速级使用大压力角。

专题论述重载齿轮变位系数的选择

专题论述重载齿轮变位系数的选择:变位齿轮的产生19世纪末,展成切齿法的原理及利用此原理切齿的专用机床与刀具的相继出现,使齿轮的加工已具有较完备的手段后,渐开线齿轮更显示出更巨大的优越性。

标准渐开线齿轮的特点是设计计算简单并有互换性,尤其在滚齿加工方法出现以后,这种有点就更加突出。

但是在工程设计中常常会遇到需要齿数很少的齿轮,加工出来以后,发现它产生了根切或腹切现象,破坏了正确的渐开线齿廓,在运动中振动加剧,噪音增高,而且使齿根强度显著降低,非常容易断齿。

另外,在各种减速器的设计中,中心矩多为标准的。

采用标准渐开线齿轮就很难保证每对齿轮的中心矩都与保准所规定的要求相符合。

为了克服上述标准齿轮的两个主要缺点,于是出现了变位齿轮,即在切齿时只要将切齿工具从正常的啮合位置稍作移动,就能用标准刀具在加工标准齿轮的机床上切出相应的变位齿轮。

归纳起来,变位齿轮有以下几种功用:1)由于传动比和空间的限制,必须采用齿数很少的齿轮时,可以消除根切现象,并且可提高齿轮的抗弯强度及使用寿命;2)提高齿轮传动的接触强度。

变位齿轮虽然仍是渐开线齿轮,但齿廓是利用曲率半径较大的渐开线线段。

也就是说,取较大的总变位系数x c ,即啮合角a w 增大可以提高齿轮的接触强度。

根据计算和试验,齿轮采用变位的方法可使齿轮传动的承载能力增高20%-25%,甚至更高,而使用寿命则可增长200%或更长;3)提高轮齿抗磨损和耐胶合的性能。

应用适当的变位方法可以显著的降低啮合的滑动速度和减小滑动比,从而提高轮齿抗磨损和耐胶合的性能。

此外,如果采用正变位,即利用曲率半径较大的渐开线线段时,两个相互啮合的齿面更接近于雷诺方程的推导条件,所以还可以改善齿轮传动的流体力学性能和润滑状态;4)在使用多于需用最小齿数的齿轮时,也会使齿轮的抗弯强度有较大的提高。

在模数不变的情况下,轮齿的抗弯强度随着齿形系数Y F 的增大而增大,而齿形系数Y F 又随着变位系数的增大而增加。

渐开线齿轮主要参数及测量

相等。卡尺跨过k个

齿,测得齿廓间公法

线长度为 Wk’ ,然

后再跨过K+1个齿测 得其长度为Wk+1’

K Z 0.5

180

注意

测定时使卡尺的卡脚与齿廓工作段中部附 近相切,即卡脚与齿轮两个渐开线齿面相切在 分度圆附近。为了减少测量误差,应在齿轮的 不同部位测量多次,取其平均值。

WK 1 'WK ' m cos

分别用α=15°和α=20°代入求出两个

模数值, 模数值最接近标准值的一组m 和α

即为所测齿轮的模数和压力角。

(4)变位系数x的测定与计算

被测齿轮也许是变位齿轮, 此时还 需确定变位系数x

WK 1 ' K (WK 1 ' WK ') 2 zinv m cos

x

2 tan

沿齿长方向和齿高方向都不是全齿接触,实际接触线只是

理论接触线的一部分,影响了载荷分布的均匀性。 国标规定用螺旋线偏差来评定载荷分布均匀性。 螺旋线偏差是指在端面基圆切线方向上,实际螺旋线 对设计螺旋线的偏离量。

1.1 螺旋线总偏差Fβ

Ⅰ-基准面 Ⅱ-非基准面 b-齿宽或两端倒角之间的距离 Lβ-螺旋线计值范围

③径向综合误差ΔFi"与公法线长度变动ΔFw ;

④齿圈径向跳动ΔFr与公法线长度变动ΔFw ;

⑤齿圈径向跳动ΔFr (用于10~12级精度)。

2.第Ⅱ公差组精度指标及测量

(1)一齿切向综合误差Δfi´(公差fi´ )

①定义:被测齿轮与理想精确的测量齿轮单面啮合时,

在被测齿轮一齿距角内实际转角与公称转角之差的总

齿距累积总偏差Fp和齿距累

积偏差Fpk通常在万能测齿仪、

变位斜齿轮的逆向设计

变位斜齿轮的逆向设计曹维;关崴;宋敏;袁小星;张新亮【摘要】文章根据渐开线齿轮几何学的基本原理,在总结实际工作经验的基础上,提出了一种简捷实用的齿轮逆向设计方法,该法基于公法线长度,特别是量球跨距的精确测量,结合工程计算软件Mathcad,直接准确地确定被测齿轮副的模数、压力角、螺旋角、变位系数等基本参数.该法所用工具简单,测量精度高,实现简便,是一种实用的齿轮设计方法.【期刊名称】《汽车实用技术》【年(卷),期】2016(000)011【总页数】5页(P20-24)【关键词】齿轮;测量;逆向;螺旋角;变位系数【作者】曹维;关崴;宋敏;袁小星;张新亮【作者单位】哈尔滨东安汽车发动机制造有限公司技术中心,黑龙江哈尔滨150060;哈尔滨东安汽车发动机制造有限公司技术中心,黑龙江哈尔滨 150060;哈尔滨东安汽车发动机制造有限公司技术中心,黑龙江哈尔滨 150060;哈尔滨东安汽车发动机制造有限公司技术中心,黑龙江哈尔滨 150060;哈尔滨东安汽车发动机制造有限公司技术中心,黑龙江哈尔滨 150060【正文语种】中文【中图分类】U463本方法也适用于渐开线花键的逆向设计。

10.16638 /ki.1671-7988.2016.11.009CLC NO.: U463 Document Code: A Article ID: 1671-7988(2016)11-20-05斜齿轮是由齿数、模数、压力角、螺旋角、变位系数等参数所组成的几何体。

齿轮的种类繁多,形状复杂,且参数众多。

对于未知齿轮,在没有图纸资料的情况下,唯一能容易确定的是齿数,其它参数都是未知量,且各参数之间并不独立,而是相互关联的。

随着国内汽车市场的快速发展,汽车变速器中,引进的高水平齿轮箱越来越多,但各国所执行的标准不同,且汽车齿轮箱中多采用非标准齿轮,这又给齿轮测绘仿制带来了新的难度。

齿轮的逆向设计,实际上就是齿轮的测绘仿制,既对未知齿轮实物的原设计参数进行反求,得到参数符合要求的工作图并交付加工,主要包括测量计算两部分工作。

渐开线齿轮变位系数选择的新方法

式中:αe1、αe2---分别为两齿轮的齿顶压力角,

De---齿顶圆直径 dj---基圆直径

对于一定齿数的齿轮付(即Z1、Z2一定时),如果限定重合度的数值,如ε

=1.2 时,公式(4)可以改写成:

图7

将上述诸条件合并起来,则得图 7。根据齿数和Z∑的大小和其它具体要求,

在图 7 的阴影线以内的许用区中选取总变位系数,并合理分配,即可满足上述各 项限制条件。

三、变位系数的分配

当根据传动的不同要求,按Z∑确定ξ∑之后,还必须把分配给每个齿轮,否

则,将无法计算齿轮的尺寸。 变位系数分配得是否恰当,将直接影响齿轮的传动质量。根据前面的分析,

2.对于润滑良好的硬齿面(HB>350)的闭式齿轮传动,一般认为其主要危险 是在循环应力的作用下齿根的疲劳裂纹逐渐扩展而造成齿根折断。但是, 实际 上也有许多硬齿面齿轮传动因齿面点蚀剥落而失去工作能力的。因而。对这种齿 轮传动,仍应尽量增大传动的啮合角α(即尽量增大总变位系数ξ∑),这样不 仅可以提高接触强度,还能增大齿形系数y值,提高齿根的弯曲强度。必要时还 可以适当地分配变位系数,使[σ]W1y1=[σ]W2y2,即达到两齿轮的齿根弯曲强度大 致相等。

线ABCD上选取ξ∑,其重合度ε都大于 1。2。 4. 保证齿轮啮合时不干涉 一齿轮的齿顶与另一齿轮根部的过渡曲线接触时,将产生过渡曲线干涉。对

于齿条型刀具加工的齿轮,小齿轮根不产生干涉的条件是:

大齿轮齿根不产生干涉的条件是:

对于一定齿数的齿轮付(即Z1、Z2一定),将公式(5)及(5')对变位系 数求解,即可作出如图 4 的干涉限制曲线①和②。在该图中,η'=η"曲线与大

渐开线齿轮参数的测定

实验三渐开线齿轮参数的测定一、概述齿轮是最重要的传动零件之一。

我们除了经常接触到齿轮的设计、制造工作以外,在进口设备测绘、零件仿制、设备维修及更新设计中还可能接触到齿轮的另一类工作,即齿轮参数测定。

这项工作一般是指手头没有现成的图纸、资料,需要根据齿轮实物,用必要的技术手段和工具(量具、仪器等)进行实物测量,然后通过分析、推算,确定齿轮的基本参数,计算齿轮的有关几何尺寸,从而绘出齿轮的技术图纸。

渐开线直齿圆柱齿轮的基本参数有:(1)齿数(z);(2)模数(m);(3)压力角(α);(4)齿顶高系数(h a*);(5)顶隙系数(c*);(6)变位系数(x)。

由于齿轮有模数制和径节制之分,有正常齿和短齿等不同齿制,以及标准齿轮和变位齿轮的区别,压力角的标准值也有差异。

所以,齿轮在实测工作中,有一定的难度。

在测绘前,应作好一系列准备工作。

例如,了解设备的生产日期、厂家、齿轮在设备传动中所处的部位等等,这是一项比较复杂的工作。

本次实验只要求学生对模数制正常齿(h a*=1, c*=0.25)渐开线直齿圆柱齿轮进行简单的测绘,从而确定它的基本参数,初步掌握齿轮参数测定的基本方法。

二、实验目的(1)运用所学过的齿轮基本知识,掌握测定齿轮基本参数的方法。

(2)进一步巩固齿轮基本尺寸的计算方法,明确参数之间的相互关系和渐开线的有关性质。

三、实验用具(1)待测齿轮:2 个。

(2)量具:游标卡尺、公法线长度千分尺。

四、实验步骤1.齿数z 的确定直接数出。

2.测定齿轮齿顶圆直径d a 和齿根圆直径d f齿轮齿顶圆直径d a 和齿根圆直径d f 可用游标卡尺测出。

为了减少测量误差,同一测量值,应在不同位置上测量3 次(例:在圆周上每隔120º测一数据)然后取其算数平均值。

(1)齿轮为偶数时:d a 和d f 可用游标卡尺直接测出,如图3-1 所示。

(2)齿轮为奇数时:d a 和d f 须采用间接测量的方法,如图3-2 所示。

渐开线塑料齿轮设计制造方法

7 关于塑胶齿轮非标准化设计的分析

目前,金属齿轮已经实现模数和压力角的标准化,其标准化的依据是便于加工。但是根据齿轮正确啮合的条件:m1*cosα1=m2*cosα2可以知道,只要满足这个等式就可以设计出正确啮合的两个齿轮。塑胶齿轮是通过模具注塑而成,因此不存在加工的难易,故可以将塑胶齿轮设计成非标准的齿轮,而且这样设计有意向不到的好处,分析如下:

考察cosa函数:在(0,π/2)的区间内,余弦函数是减函数,即a越大cosa越小。如果m1和a1取标准的,例m1=1,a1=20,这时可以设计出一个很理想的非标准的配对齿轮,而且这个齿轮的模数和压力角都变大了。在齿轮设计时压力角和模数增大都能提高齿轮的综合强度,这样对于需要输出动力的齿轮而言综合强度的提高是益处多多的。

4 塑料齿轮设计精要

[attach]7[/attach]

这个是日本宝理夺刚塑料(POM)的力学校核方法,可以参考一下阿

金属齿轮与塑料齿轮设计理念辨析

金属齿轮采用切齿加工,其理论相对较成熟,这些理论应用到塑料齿轮中只能说是相对合适的,但是并不都是适用的。不同的加工方法决定不同的设计理念。塑料齿轮采用模塑法加工,其齿形涉及收缩和线割的间隙,这些对于金属齿轮而言是不考虑的!

关于塑料齿轮模具型腔的设计方法思考:

塑料齿轮的制造关键是模具的型腔,这个型腔的形状和精度直接决定了齿轮的外形和精度。对模具型腔的设计是整个塑料齿轮设计制造过程中最关键的一部。对型腔的设计方法,目前以经验为主。主要考虑三个方面的因素:一是理论齿形,二是收缩率,三是线割时的放电间隙。理论齿形是整个齿轮的理论外轮廓,必须保证设计的齿轮轮廓具有完好的啮合效果,一定要避免干涉问题。收缩率是型腔设计的关键。由于齿形的不均匀性,采用均匀放缩肯定是不行的,这时可采用变模数法进行设计齿轮型腔的外轮廓。最后一步是加工,线割加工要放电,放电间隙也是必须要考虑的问题。综合考虑这三个因素,然后根据一些经验进行齿形的最后修正。这样可以一次成功设计出完好的塑料齿轮的模具型腔了~!!

渐开线齿轮变位系数选择的新方法

曲线),在该曲线上选取位变系数时,齿轮的最大滑动率是相等的。

从公式(10)还可以看出,η'=η"曲线的基本斜率主要取决于齿数比u的大 小,当然,曲线的具体形状还与齿数Z2、Z1有关。

图 8 为Z1=17,而Z2不同(即u不同)时的η'=η"曲线。可以看出,各曲线的

图2

在图 3 中,曲线组Ⅱ中的每一条曲线即为Z1一定时(如Z1=12,13,……等), 对于不同的Z2所得到的ξ∑B──Z∑变化曲线。而曲线组Ⅰ为ε=1 的曲线与 η'=η"曲线的交点所得的总变位系数ξ∑──Z∑曲线。

图3

从图 3 中可以看出,当小齿轮数Z1一定时,ξ∑B随Z∑的增加而增加,而当Z∑ 一定时,随小齿轮齿数Z1的增大,ξ∑B也不断增大。

渐开线齿轮变位系数选择的新方法

变位齿轮设计的关键问题是正确地选择变位系数,如果变位系选择得当,可 使齿轮的承载能力提高 20—30%;假若变位系数选择不当,反而可能降低齿轮的 承载能力。

关于变位系数的选择方法,以前,人们作过大量的研究工作,世界各国也有 着自己的不同推荐,或制订了一些标准和制度。在我国,由于各行各业的不同特 点,应用变位的齿轮的情况和选择变位系数的方法也各不相同。近年来,用“封 闭图”法选择变位系数[1]、[7]得到了普遍的重视和推广,大齿形角齿轮的“封 闭图”也已制作出来并即将出版。利用“封闭图”,可以根据齿轮的传动要求, 综合地考虑各种性能指标,比较合理地确定变位系数。但是,由于它的篇幅太大, 一般的机械设计手册中均不推荐它,而推荐一些较简单的篇幅小的选择变位系数 方法。

渐开线齿轮变位系数的优化选择

渐开线齿轮变位系数的优化选择

唐锦茹

【期刊名称】《华电技术》

【年(卷),期】1991(000)003

【总页数】3页(P17-19)

【作者】唐锦茹

【作者单位】无

【正文语种】中文

【中图分类】TH132.413

【相关文献】

1.渐开线零齿差内啮合齿轮副变位系数的选择 [J], 杨帆;王世杰

2.渐开线零齿差内齿轮副变位系数的选择 [J], 徐学忠

3.渐开线圆柱齿轮变位系数和整数优化设计系统 [J], 秦汝明;陈全成

4.选择变齿厚渐开线齿轮变位系数的限制条件 [J], 沈永鹤

5.逆向法选择渐开线齿轮的变位系数 [J], 赵振江

因版权原因,仅展示原文概要,查看原文内容请购买。

角变位渐开线圆柱齿轮的的齿顶高变动系数研究

角变位渐开线圆柱齿轮的的齿顶高变动系数研究摘要:本文主要讲述了在进行变位圆柱齿轮的强度计算时,采用调整齿顶高变动系数的方式进行改善齿轮的传动性能的方案,重点研究了齿顶高变动系数对齿轮传动的影响和所产生的结果,为具体实践中提高齿轮传动强度和改善传动性能提供了一种新思路。

关键词:圆柱齿轮传动;齿顶高变动系数;齿轮强度;改善传动性能引言对于角变位渐开线斜齿圆柱齿轮啮合,因为总变位系数Σxn不为零,变位系数的加入会导致齿顶高和齿根高数据发生变化,为保证齿轮的顶隙系数不变,加工齿轮时会对齿顶圆直径进行调整,并引入了齿顶高变动系数。

齿顶高变动系数可根据未变位中心距和变位后的中心距、以及变位系数的值进行计算得出,为确定值。

但在实际的工作实践中发现,在保证各计算参数满足啮合条件并不发生干涉的情况下,人为的调整齿顶高变动系数,可以改善齿轮传动的很多相关性能,比如提高接触、弯曲和齿面胶合安全系数,增加重合度等;这也使我们在进行齿轮传动设计需要提高齿轮的传动性能时,除增加中心距和齿宽外,又多了一种方法。

本文将采用一些实例对强制调整角变位齿轮的齿顶高系数进行研究。

1齿顶高变动系数对于角变位齿轮,以外啮合为例,为尽量保证齿轮的正变位或小齿轮的正变位,一般未变位中心距a都会小于实际中心距a’。

式(4)中的Δyn·mn即为齿轮参数计算中为消除因齿轮变位导致齿顶高变化而影响顶隙所进行的调整值,此数值因根据公式推导得出,一旦齿数、模数、螺旋角和中心距确定即已确定。

在下文的研究中,会把齿顶高变动Δyn·mn作为一个对齿顶高进行修正的整体量进行考虑,即是代表了齿顶高变动系数的影响。

在通常的渐开线圆柱齿轮设计过程中,一般不会调整此参数。

2 案例分析为便于研究,现以某钢厂冷轧板材主传动齿轮箱为例。

此主传动齿轮箱为国内某大型钢厂建设的精密冷连轧板材轧制线上的第一级S1轧机主传动齿轮箱。

此齿轮箱为两级结构,第一级为减速级,第二级速比为1,有两个输出轴将扭矩分配给主轧机,此主传动齿轮箱要求齿轮安全系数高,精度高,传动平稳。

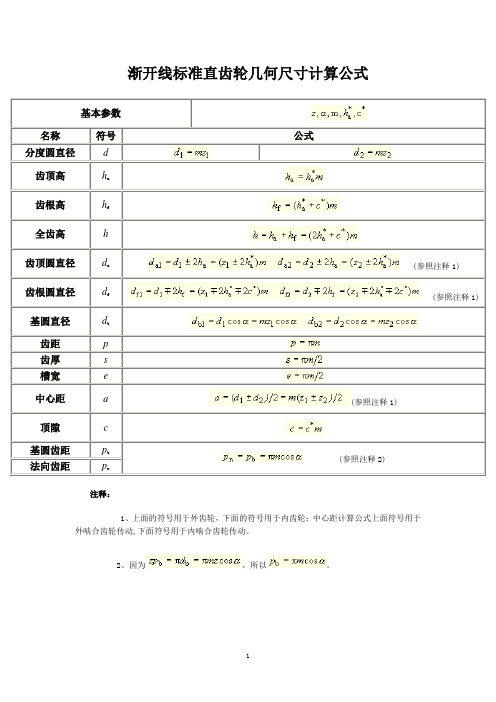

渐开线齿轮参数

渐开线标准直齿轮几何尺寸计算公式(参照注释1)(参照注释1)(参照注释1)(参照注释2)注释:1、上面的符号用于外齿轮,下面的符号用于内齿轮;中心距计算公式上面符号用于外啮合齿轮传动,下面符号用于内啮合齿轮传动。

2、因为,所以。

渐开线齿轮参数测量实验一、实验目的1.综合利用各种方法(计算法、查表法等),对渐开线齿轮进行测量,从而判定其原设计基本参数。

2.通过该测量实验,加深对渐开线齿轮参数相互关系及啮合原理的理解。

二、实验设备和工具1.备测齿轮注:(1)1、2或3、4齿轮可组成零传动;(2)1、2齿轮组成标准齿轮传动;(3)5、6齿轮可组成正传动;(4)7、8齿轮可组成负传动;(5)3、4齿轮可组成高变位传动;(6)5、6、7齿轮可组成角变位传动。

(7)本表中给出的参数仅供参考。

2.测量工具(1)齿轮弦齿高弦齿厚卡尺;(2)游标卡尺;3.计算器(自备)4.附表三、实验原理及步骤渐开线齿轮参数测量,就是根据备测齿轮实物通过相应的测量方法,判定出它的原设计的基本参数。

这些基本参数主要是模数m (或径节DP )、压力角α、齿数Z 、齿顶高系数*a h 、顶隙系数*C 、变位系数χ(移距系数)、齿高变动系数y ∆等。

由于齿轮所采用的标准制度各不相同,有时还遇到采用短齿齿形、变位齿轮,需要测量的参数很多,所以齿轮测量是一项比较复杂的工作。

但是各种齿轮标准制度,都是规定以模数(或径节)作为齿轮其他参数和尺寸的计算依据,因此首先要准确地判定模数(或径节)的大小;同时压力角是决定齿形的基本参数,所以也要准确判定。

一般齿轮参数测量的步骤大体如下:(1)数出齿数Z ;(2)测量模数模数m (或径节DP )、判定压力角α;(3)测定齿顶高系数*a h ;(4)测量顶隙系数*C ; (5)测定变位(移距)系数χ; (6)测定齿高变动系数y ∆。

1.压力角α的判定及模数m 的测量 (1)压力角α的初步判定目前国际上通常采用模数制和径节制这两种齿轮标准制度。

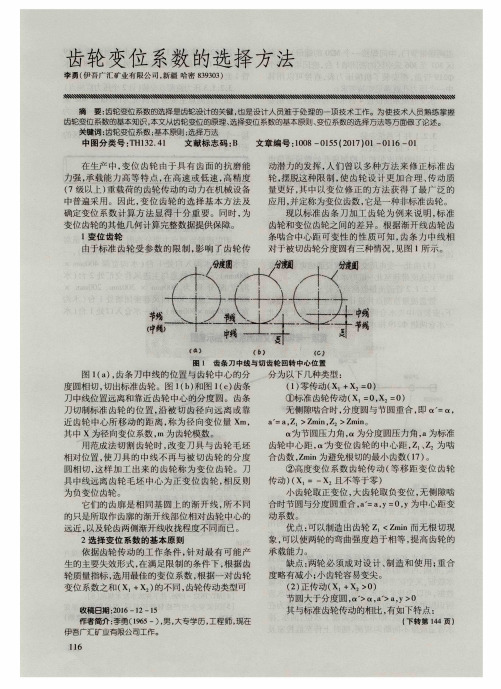

齿轮变位系数的选择方法

而

)×3.5厕

×0.09

=0.17m /s= 612m /h

4工程 流 量计 算 上述计算 的结果是 浅槽分选机的溢流 总量 , 其中包括上升流 ,水平流和入料量等 因素。所 以 还要根据工艺要求、设置及煤 质等情况分别计算 各项 流量 。 4.1入料 中精 煤在 液 面 以下容 积 Qm 的计 算 重介浅槽分选机 1635型浅槽的处理 能 力为 350t/h原 料煤 ,取精 煤 平 均比 重 =1.5t/m。计算 得 :350t/h×B=210t/h。 式 中 : 一煤 的平 均 比重 1.5t/m

2选 择变 位 系数 的基本 原则

象 ,可 以 使两轮 的弯 曲强度 趋 于 相 等 ,提 高 齿轮 的

依 据 齿轮 传 动 的工 作 条 件 ,针 对 最 有 可 能 产 承 载 能力 。

生的主 要 失效形 式 ,在 满足 限 制 的 条件 下 ,根 据 齿

缺点 :两轮 必 须 成 对 设 计 、制 造 和 使 用 ;重 合

l变位 齿轮 由于 标 准 齿 轮 受 参 数 的限 制 ,影 响 了 齿轮 传

动 潜 力的 发挥 ,人 们 曾 以多 种 方 法 来 修 正标 准 齿 轮 ,摆脱 这 种 限 制 ,使 齿轮 设 计 更 加 合 理 、传 动 质 量 更好 ,其 中 以变 位 修 正 的 方 法 获 得 了最 广 泛 的 应 用 ,并 定称 为变 位 齿数 ,它是 一种 非标 准齿 轮 。

为负变 位 齿轮 。

小齿轮取正变位,大齿轮取负变位 ,无侧隙啮

它们的齿廓是相 同基 圆上的渐开线 ,所 不同 合时节圆与分度圆重合 ,a a,Y=0,Y为中心距变

的只是所取作齿廓的渐开线部位相对齿轮 中心的 动系数 。

齿轮的 变位系数 的选择

齿轮的变位系数的选择齿轮的变位系数什么是变位系数?变位系数x是径向变位系数,加工标准齿轮时,齿条形刀具中线与齿轮分度圆相切。

加工变位齿轮时齿条形刀具中线与齿轮分度圆相切位置偏移距离xm,外移x为正,内移x为负。

除了圆锥齿轮有时采用切向变位xt外,圆柱齿轮一般只采用径向变位。

变位系数x的选择不仅仅是为了凑中心距,而主要是为了提高强度和改善传动质量。

变位齿轮的主要功用如下:(1)减小齿轮传动的结构尺寸,减轻重量在传动比一定的条件下,可使小齿轮齿数zl<zmin,从而使传动的结构尺寸减小,减轻机构重量。

(2)避免根切,提高齿根的弯曲强度当小齿轮齿数z1<zmin时,可以利用正变位避免根切,提高齿根的弯曲强度。

x≥xmin=(Z-Zmin)/Zmin,对α=20o 时,Zmin=17。

(3)提高齿面的接触强度采用啮合角α'>α的正传动时,由于齿廓曲率半径增大,故可以提高齿面的接触强度。

(4)提高齿面的抗胶合耐磨损能力采用啮合角α'>α的正传动,并适当分配变位系数xl、x2,使两齿轮的最大滑动率相等时,既可降低齿面接触应力,又可降低齿面间的滑动率以提高齿轮的抗胶合和耐磨损能力。

(5)配凑中心距当齿数z1、z2不变的情况下,啮合角α'不同,可以得到不同的中心距,以达到配凑中心距的目的。

(6)修复被磨损的旧齿轮齿轮传动中,小齿轮磨损较重,大齿轮磨损较轻,可以利用负变位把大齿轮齿面磨损部分切去再使用,重配一个正变位小齿轮,这就节约了修配时需要的材料与加工费用。

(1)润滑条件良好的闭式齿轮传动当齿轮表面的硬度不高时(HBS<350),即对于齿面未经渗碳、渗氮、表面淬火等硬化处理的齿轮,齿面疲劳点蚀或剥伤为其主要的失效形式,这时应选择尽可能大的总变位系数x,即尽量增大啮合角,以便增大啮合节点处齿廓的综合曲率半径,减少接触应力,提高接触强度与疲劳寿命。

当轮齿表面硬度较高时(HBS>350),常因齿根疲劳裂纹的扩展造成轮齿折断而使传动失效,这时,选择变位系数应使齿轮的齿根弯曲强度尽量增大,并尽量使相啮合的两齿轮具有相近的弯曲强度。

内齿圈渐开线圆柱齿轮参数变位系数

内齿圈渐开线圆柱齿轮参数变位系数以内齿圈渐开线圆柱齿轮参数变位系数为标题,我们来探讨一下这个参数的意义和影响。

在机械传动中,齿轮是一种常用的元件,用于传递动力和转速。

而内齿圈渐开线圆柱齿轮是一种特殊的齿轮,其齿轮参数的变位系数是一个关键指标。

变位系数是指齿轮齿槽的尺寸变化与标准尺寸之间的比值。

对于内齿圈渐开线圆柱齿轮而言,变位系数的取值范围通常为0.3到1.2之间。

变位系数越大,齿轮的齿槽尺寸与标准尺寸的差异越大,反之亦然。

内齿圈渐开线圆柱齿轮的变位系数对其传动性能和使用寿命有着重要的影响。

首先,变位系数的选取会影响齿轮的齿面接触状况和载荷分布。

当变位系数较小时,齿轮的齿槽尺寸接近标准尺寸,齿面接触面积较小,载荷集中在少数齿上,容易造成齿面磨损和断齿的问题。

而变位系数较大时,齿轮的齿槽尺寸与标准尺寸差距较大,齿面接触面积增大,载荷分布更加均匀,齿轮的使用寿命更长。

变位系数的选取还会影响齿轮的传动误差和噪声水平。

传动误差是指齿轮传动过程中实际传动比与理论传动比之间的差异,而噪声主要是由齿轮齿面接触和相对运动产生的振动引起的。

一般来说,变位系数较小时,齿轮的传动误差和噪声较大,而变位系数较大时,传动误差和噪声相对较小。

因此,在设计内齿圈渐开线圆柱齿轮时,需要根据具体的传动要求和噪声限制,合理选择变位系数,以满足设计要求。

变位系数还会影响齿轮的制造难度和成本。

通常情况下,变位系数较小的齿轮更容易加工和制造,成本相对较低。

而变位系数较大的齿轮由于齿槽尺寸的差异较大,制造难度也相应增加,成本较高。

内齿圈渐开线圆柱齿轮的参数变位系数是一个重要的设计参数,它会影响齿轮的传动性能、使用寿命、传动误差和噪声水平,以及制造难度和成本。

在设计和选择齿轮时,需要根据具体的传动要求、噪声限制和成本考虑,合理选择变位系数,以实现最佳的传动效果和经济效益。

渐开线变位齿轮的测绘(逆向设计)

渐开线变位齿轮的测绘(逆向设计)变位齿轮与标准齿轮的基本参数相同,故分度圆的尺寸均为mz d =、基圆尺寸均为αcos ⋅⋅=z m d b 。

它们的齿廓曲线为同一基圆所生成的渐开线,只是它们分别应用了同一渐开线上的不同线段,因而齿廓的平均曲率半径是不同的:正变位齿轮应用离基圆较远的一段渐开线,其平均曲率半径较大,增加了齿轮的强度和承载能力,齿厚增加2xmtg α;而负变位齿轮应用离基圆较近的一段渐开线,其平均曲率半径较小。

一.确定公法线的跨测齿数 k :根据齿轮的齿数查表确定标准齿轮公法线的跨测齿数k ;或由标准齿轮跨测齿数公式5.01111.0+=z k (四舍五入取整数)求得。

二.测量相应跨齿数的公法线长k W 和1+k W :变位系数x 值不同,跨齿数k 亦不同:变位齿轮跨齿数πααcot 25.0180x z k ++︒= (四舍五入取整数)。

三.计算齿轮的模数m :(压力角应优先选取标准值,即20°、14.5)° 分度圆上相邻两侧齿廓之间的弧长称该齿轮的齿距,m P ⋅=π 根据基节公式απαcos cos ⋅⋅=⋅=m P P b 可得:〖基节指基圆上的周节(亦称法节)〗απαπcos cos )1(k k b W W P m -==+; 当︒=20α时,9521.2cos )1(k k b W W P m -==+απ;当︒=5.14α时,04153.3cos )1(k k b W W P m -==+απ m 值应圆整成标准系列值(最接近的模数或径节);由公式可知:相同的基圆取不同的压力角,得到的模数m 值不同;但渐开线是完全相同的。

四.求出变位系数x 值:把圆整的模数m (径节应换算成模数)和公法线kn W 代入变位齿轮平均公法线长度公式,求出变位系数x 值。

(wms kn E W W -=测) 公法线长度:[]ααπαtan 2)5.0(cos )1(x zinv k m S P k W b b k ++-=+-=;当︒=20α时,[]x z k m W k 684.00149.0)5.0(9521.2++-=;当︒=5.14α时,[]x z k m W k 517.000554.0)5.0(0415.3++-=;公法线平均长度变动公差按W E 值;(斜齿轮计算公法线时的齿数z 为当量齿nt inv inv z z αα=';跨测齿数四舍五入取整数) Wms E 是公法线平均长度上偏差。

变位系数随轴变化的渐开线齿轮的建模

变位系数随轴变化的渐开线齿轮的建模周国龙;谷振忠;胥小斌【摘要】This paper describes the modeling process of involute gear modification coefficient changes with the axis length mainly through the parametric modeling method of 3D software Pro/ENGINEER ,providing valuable technical information for the de-sign of special gear drive .%主要通过三维软件Pro/ENGINEER的参数化建模方法,阐述了变位系数随轴变化的渐开线齿轮的建模过程,为特种齿轮传动设计提供宝贵的技术资料。

【期刊名称】《杨凌职业技术学院学报》【年(卷),期】2014(000)004【总页数】3页(P28-30)【关键词】变位系数;齿轮;模型【作者】周国龙;谷振忠;胥小斌【作者单位】陕西黄河集团有限公司,陕西西安710043;陕西黄河集团有限公司,陕西西安710043;陕西黄河集团有限公司,陕西西安710043【正文语种】中文【中图分类】TH132.4130 引言渐开线变位齿轮在机械传动中是比较常见的零件,在齿轮传动中,一般的变位齿轮都是随齿轮的齿数、模数和变位系数确定后,齿轮的基本形状就确定了,而这种变位系数随齿轮轴变化的齿轮,它的齿轮形状也是随轴变化的,所以这种齿轮不是一般的齿轮,它属于特种齿轮。

这种齿轮的好处是:待齿轮磨损后,只需调整齿轮的轴向间隙就可以弥补磨损所产生的空隙,使齿轮可以正常使用,这样就延长了齿轮的使用寿命,所以这种齿轮常应用于汽车零部件之中。

在齿轮建模中,有关这种特殊齿轮建模的设计资料比较少见,对于刚接触这种齿轮的设计者来说,建模比较困难,所以本文就针对这种特殊齿轮陈述自己的建模方法,希望对设计者有所帮助。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

于齿条型刀具加工的齿轮,小齿轮根不产生干涉的条件是:

大齿轮齿根不产生干涉的条件是:

对于一定齿数的齿轮付(即Z1、Z2一定),将公式(5)及(5')对变位系 数求解,即可作出如图 4 的干涉限制曲线①和②。在该图中,η'=η"曲线与大

2.对于润滑良好的硬齿面(HB>350)的闭式齿轮传动,一般认为其主要危险 是在循环应力的作用下齿根的疲劳裂纹逐渐扩展而造成齿根折断。但是, 实际 上也有许多硬齿面齿轮传动因齿面点蚀剥落而失去工作能力的。因而。对这种齿 轮传动,仍应尽量增大传动的啮合角α(即尽量增大总变位系数ξ∑),这样不 仅可以提高接触强度,还能增大齿形系数y值,提高齿根的弯曲强度。必要时还 可以适当地分配变位系数,使[σ]W1y1=[σ]W2y2,即达到两齿轮的齿根弯曲强度大 致相等。

3. 保证有必要的重合度 为保证齿轮传动的平衡性,重合度 ε 必须大于 1。一般多要求 ε≥1.2;其 计算公式为:

式中:αe1、αe2---分别为两齿轮的齿顶压力角,

De---齿顶圆直径 dj---基圆直径

对于一定齿数的齿轮付(即Z1、Z2一定时),如果限定重合度的数值,如ε

=1.2 时,公式(4)可以改写成:

干涉,我们规定啮合角不得小于 18°30'(对于α0=20°的齿轮),ξ∑不得小 于-0.4(如图 5 中的折线EFGH)。

图5 5. 保证有必要的齿顶厚

变位系数越大,齿轮的齿顶厚Se越小,为了保证齿轮的齿顶强度,一般要求 Se≥(0.25~0.4)m。

齿顶厚Se按下式计算:

根据对Se=0.4m线的分析,当满足前述各项限制条件选取总变位系数,并按

还应尽量减小齿轮的滑动率,并使其相等(η'=η")。 经过对ε=1.2 曲线和η'=η"曲线的分析,一般情况下,在该二曲线的交点

B(见图 2)上选取变位系数时,其啮合角大都接近或等于最大啮合角 αmax,此 时所得的总变位系数ξ∑B大都接近或等于ξ∑A,因此,我们可以用ξ∑B=(ξ1A+ξ2A) 代替ξ∑A。

图6

考虑到滚刀齿顶厚度的规定,为了避免不完全切削现象,必须满足下式:

可以从齿轮刀具标准中查出不同模数的滚刀的螺纹部分长度l,即当模数一 定时,公式(7)左端的数值是一定的。而该式右端的数值则与齿轮的齿数Z和变 位系数 ξ有关,当齿数 Z一定时,变位系数ξ越大,则 Desin(αe-αe) 之值就 越大,越易产生不完全切削。而当变位系数一定时,只要大齿轮Z2能满足公式(7), 则小齿轮Z1也必然能满足。

本文提出的选择变位系数方法,是根据齿轮的破坏情况,抓住主要矛盾,并 以“封闭图”作为研究工具而得出的。为了说明本方法的优点,笔者还将它与国 内应用得较多的一些变位系数选择方法(如西德标准 DIN3992[9]、瑞士标准 VSM15525[4]、苏联的 B.H.库德里也夫切夫选择变位系数方法[7]、英国的 N. E. 曼里特选择变位第数方法[8]以及“封闭图”法等)进行了全面的分析和比较, 本方法具有下列优点:在满足限制条件下,它配凑中心距的范围大,可以很方便 地确定啮合角的数值,并能按最大啮合角和等滑动率选择变位系数、方法简单, 使用方便,篇幅小等。

基本斜率及其与原点的截距(图中的 0,α1,α2……等)都相差较大。

图 9 为齿数比u=2,而小齿轮的齿数Z1=12~42(Z2=uZ1)时的η'=η"曲线。可

以看出,各曲线的基本斜率很相近,而且截距也相差不多。

经过对各种齿数组合的齿轮付的η'=η"曲线的分析,发现当u在一定范围内 时,各η'=η"曲线的形状、斜率都比较接近,可以用一条斜直线近似地代替这

一组曲线。

图8

图9

为了使用方便,我们将齿数u比分为下列五个范围:

① u=1~1.2 ② u>1.2~1.6 ③ u>1.6~2.2 ④ u>2.2~3.0 ⑤ u>3.0

图 10 中的斜线①代替u=1~1.2 时的各种齿轮组合的η'=η"曲线;斜线②代

替u>1.2~1.6 时的各种齿轮组合的η'=η"曲线;……等等。这样,只要根据齿

3.对于开式齿轮传动,由于润滑不良,且易落入灰尘成为磨料,故极易产生 齿面磨损而使传动失效。为了提高齿轮的耐磨损能力,应增加齿根厚度并降低齿

面的滑动率。这也要求采用尽可能大的啮合角的正传动,并合理地分配变位系数,

以使两齿轮齿根处的最大滑动率接近或相等(即η'=η")。

4.对于高速或重载的齿轮传动,易产生齿面胶合破坏而使传动失效。除了应 在润滑方面采取措施外,应用变位齿轮时,也应尽可能减小其齿面的接触应力及

式中:u──齿数比,u=Z2/Z1 将公式(10)对变位系数求解,即可作出等滑动率曲线(见图 2 中的η'=η"

曲线),在该曲线上选取位变系数时,齿轮的最大滑动率是相等的。

从公式(10)还可以看出,η'=η"曲线的基本斜率主要取决于齿数比u的大 小,当然,曲线的具体形状还与齿数Z2、Z1有关。

图 8 为Z1=17,而Z2不同(即u不同)时的η'=η"曲线。可以看出,各曲线的

图2

在图 3 中,曲线组Ⅱ中的每一条曲线即为Z1一定时(如Z1=12,13,……等), 对于不同的Z2所得到的ξ∑B──Z∑变化曲线。而曲线组Ⅰ为ε=1 的曲线与 η'=η"曲线的交点所得的总变位系数ξ∑──Z∑曲线。

图3

从图 3 中可以看出,当小齿轮数Z1一定时,ξ∑B随Z∑的增加而增加,而当Z∑ 一定时,随小齿轮齿数Z1的增大,ξ∑B也不断增大。

2. 保证齿轮加工时不根切

用齿条型刀具加工标准齿轮时,不产生根切的最小齿数Zmin及不根切的最小

变位系数ξmin分别为:

式中:f0 ---齿顶高系数。 当 f0 =1,α0=20° 时,

∴

根据公式(3"),可以作出如图 1 的根切限制线,在该线右侧选取变位系数 并按公式(3')分配ξ1及ξ2时,就不会产生根切。

滑动率,因而它也要求尽量增大啮合角α,并使η'=η"

综上所述,虽然由于齿轮的传动方式、材料和热处理的不同,其失失效的形 式各异,但为了提高承载能力而采用变位齿轮时,不论是闭式传动还是开式传动, 硬齿面还是软齿面,一般情况下,都应尽可能地增大齿轮传动的啮合角α(即增

大总变位系数ξ∑),并使齿根处的最大滑动率接近或相等(即η'=η")。

图7ቤተ መጻሕፍቲ ባይዱ

将上述诸条件合并起来,则得图 7。根据齿数和Z∑的大小和其它具体要求,

在图 7 的阴影线以内的许用区中选取总变位系数,并合理分配,即可满足上述各 项限制条件。

三、变位系数的分配

当根据传动的不同要求,按Z∑确定ξ∑之后,还必须把分配给每个齿轮,否

则,将无法计算齿轮的尺寸。 变位系数分配得是否恰当,将直接影响齿轮的传动质量。根据前面的分析,

渐开线齿轮变位系数选择的新方法

变位齿轮设计的关键问题是正确地选择变位系数,如果变位系选择得当,可 使齿轮的承载能力提高 20—30%;假若变位系数选择不当,反而可能降低齿轮的 承载能力。

关于变位系数的选择方法,以前,人们作过大量的研究工作,世界各国也有 着自己的不同推荐,或制订了一些标准和制度。在我国,由于各行各业的不同特 点,应用变位的齿轮的情况和选择变位系数的方法也各不相同。近年来,用“封 闭图”法选择变位系数[1]、[7]得到了普遍的重视和推广,大齿形角齿轮的“封 闭图”也已制作出来并即将出版。利用“封闭图”,可以根据齿轮的传动要求, 综合地考虑各种性能指标,比较合理地确定变位系数。但是,由于它的篇幅太大, 一般的机械设计手册中均不推荐它,而推荐一些较简单的篇幅小的选择变位系数 方法。

根据公式(7)和齿轮刀具标准(“机标(草案)”)规定的滚刀长度,算 出了如图 11 中的模数限制线(m=7,……m=10 等线)**,在该模数限制线以下选 取变位系数时,用标准滚刀加工该模数的齿轮,不会产生不完全切削现象。当 m<6.5 时,选取变位系数将不受不完全切削条件的限制。

设计时,若必须在模数限制线以上选取变位系数时,可以采用大于标准滚刀 长度的非标准滚刀加工。

一、选择变位系数的基本原则

为了提高齿轮传动的承载能力,必须分析各种齿轮传动的失效原因及破坏方 式,找出主要矛盾,从而确定选择变位系数的基本原则。

1.对于润滑良好的软齿面(HB<350)的闭式齿轮传动,其齿面在循环应力的 作用下,易产生点蚀破坏而失去工作能力。为了减小齿面的接触应力,提高接触 强度,应当增大啮合节点处的当量曲率半径。这时应采用尽可能大的正变位,即 尽量增大传动的啮合角 α。

数比u的大小,用图 10 中的对应斜线分配变位系数,即可保证齿轮的滑动率相等 (或接近)。

图 10

四、选择变位系数线图及应用举例

为了使用方便,将图 7 和 10 图合在一起得图 11,称为选择变位系数线图。 在该图中,由座标原点 0 向左,ξ1为正值,反之为负值。

为了兼顾各种齿数的齿轮传动,并考虑到一对齿轮传动的齿数比 u=(Z2/Z1) 不大于 8,对于不同的Z1和Z2,我们规定总变位系数ξ∑不超过图 3 听ABCD折线, 即折线ABCD为ξ∑的限制曲线。这样,当小齿轮的齿数 Z1=12—16 时,若在折 线ABC上选取ξ∑,其重合度ε将略小于 1.2(大于 1.1);而当Z1>17 时,若在折

齿轮的干涉限制线②的交点D大都在它与ε=1.2 曲线的交点B之外,不必考虑它

的影响,而η'=η"曲线与小齿轮的干涉限制线①的交点为C,若在C点外面的阴