产品质量抽查记录表表格格式

产品质量检验核查记录表

□合格

□ 一般不合格

□ 严重不合格

6.6

退货品

1对退货品应制定退货品管理制度,对不合格退货品要按不合格品处理。

1.是否对退货品制定了相应管理制度并实施。

□合格

□ 一般不合格

□ 严重不合格

审查员:

年月日

2.是否按规定进行检验。

3.是否作检验记录。

4.是否对检验状态进行标识。

合格

一般不合格

严重不合格

*6.3

出厂

检验

企业应按相关标准的要求,对产品进行出厂检验,做好原始记录,出具产品检验报告、合格证明,

1.是否有出厂检验规定。

2.出厂检验是否符合标准要求;是否做好原始记录、出具产品检验报告、合格证明。

合格

ቤተ መጻሕፍቲ ባይዱ不合格

6.4

委托

检验

如产品标准要求型式试验或定期检验而需要进行委托检验时,应委托有法定检验资质的检验机构进行检验。

1.核查委托检验机构的资质证明。

2.核查检验报告是否与委托检验机构签定的合同对应。

合格

一般不合格

严重不合格

6.5

不合

格品

1企业应制订不合格品的控制程序,按规定对不合格品进行评审处置,有效防止不合格品以合格品出厂。

2企业有完整、准确、真实的检验原始记录和检验报告。

1.检查主要原材料、半成品、成品是否有检验的原始记录和检验报告。

2.检验的原始记录和检验报告是否完整、准确。

合格

一般不合格

严重不合格

6.2

过程

检验

企业在生产中要按规定开展过程质量检验,做好检验记录,并对产品的检验状态进行标识。

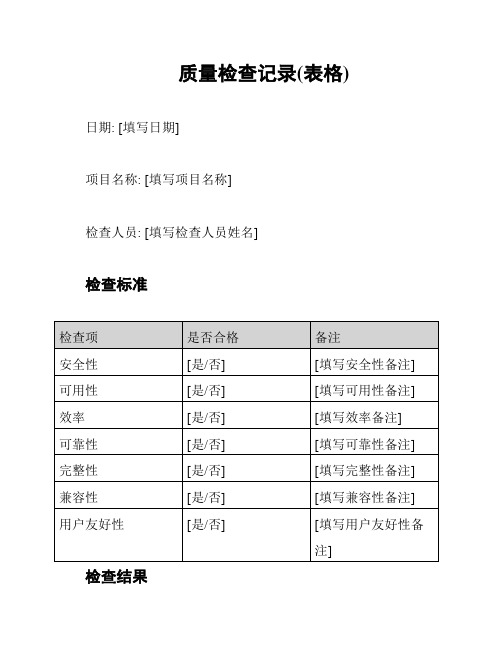

质量检查记录(表格)

质量检查记录(表格)日期: [填写日期]

项目名称: [填写项目名称]

检查人员: [填写检查人员姓名]

检查标准

检查结果

安全性

检查结果: [填写安全性检查结果] 可用性

检查结果: [填写可用性检查结果] 效率

检查结果: [填写效率检查结果] 可靠性

检查结果: [填写可靠性检查结果] 完整性

检查结果: [填写完整性检查结果]

兼容性

检查结果: [填写兼容性检查结果]

用户友好性

检查结果: [填写用户友好性检查结果]

总结

检查人员总结: [填写检查人员的总结和建议] 签名

检查人员签名: [检查人员签名]

审核人员签名: [审核人员签名]。

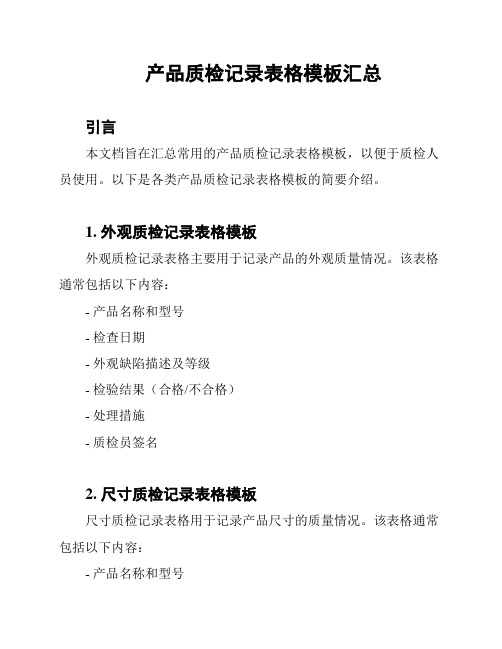

产品质检记录表格模板汇总

产品质检记录表格模板汇总引言本文档旨在汇总常用的产品质检记录表格模板,以便于质检人员使用。

以下是各类产品质检记录表格模板的简要介绍。

1. 外观质检记录表格模板外观质检记录表格主要用于记录产品的外观质量情况。

该表格通常包括以下内容:- 产品名称和型号- 检查日期- 外观缺陷描述及等级- 检验结果(合格/不合格)- 处理措施- 质检员签名2. 尺寸质检记录表格模板尺寸质检记录表格用于记录产品尺寸的质量情况。

该表格通常包括以下内容:- 产品名称和型号- 检查日期- 尺寸测量结果- 允许偏差范围- 检验结果(合格/不合格)- 处理措施- 质检员签名3. 功能性质检记录表格模板功能性质检记录表格用于记录产品的功能性能。

该表格通常包括以下内容:- 产品名称和型号- 检查日期- 功能性能要求- 实际测试结果- 检验结果(合格/不合格)- 处理措施- 质检员签名4. 包装质检记录表格模板包装质检记录表格用于记录产品包装的质量情况。

该表格通常包括以下内容:- 产品名称和型号- 检查日期- 包装外观检查(完整、无破损等)- 包装标识检查- 包装数量检查- 检验结果(合格/不合格)- 处理措施- 质检员签名结论本文档介绍了常见的产品质检记录表格模板,包括外观质检记录、尺寸质检记录、功能性质检记录和包装质检记录。

根据产品的不同特性,选择相应的质检记录表格模板,并进行相应的记录和处理。

这些质检记录将有助于监控产品质量并改进生产过程。

装箱质量抽查记录表

2.1零件“七害”等问题,每发现1处扣系数0.2。 2.2加工面油漆、零件缺陷(重要面粘砂、多肉、气孔、表面处理缺 陷等),每发现1处扣系数0.2。 2.3箱内及包装清洁,每发现1处扣系数0.1。

问题处理记录

全部台 号:

检验记录

年月 日

备注

总得分

参与检查人:

检查人:

注:1、每月针对上月发生的问题重点复查,其结果汇入“问题处理记录”中;若同样的问题重复发生,该检查项目的分值按零分计算; 2、对“检查项目”2中的问题零件,若问题零件数大于10%,加大比例抽查,结果纳入此项中; 3、检查中凡加大比例检查的项目,按加大比例的数量计分。

装箱质量抽查记录表

装箱单 位:

检查项目

1、箱内实物与装箱单一致。

2、零件表面质量、清洁装箱。

3、制箱符合要求,箱外标志正确、 清晰。

4、零件入箱符合工艺、整齐、牢 固,防震、防锈、防潮措施到位。

5、装箱单规范、正确。

用户名 称:

产品型号/数量:

抽查台号/箱号:

分值 50分 20分 20分 6分 4分

3.1箱外标志错、漏刷项目或刷字不清晰、刷错字、出国木箱无熏蒸 标识,每发现1处扣系数0.2。 3.2钢箱生锈、变形、破损;木箱树皮、湿、箱板缝隙超标,木箱结 构及箱板尺寸不达标,每发现1处扣系数0.2。 4.1机件装卡不合理、未压紧、有松动、不整齐,每发现1处扣系数 0.2。 4.2加工面漏除防锈油,每发现1处扣系数0.2。 4.3精密易损件无防震、防潮等措施,每发现1处扣系数0.1。 45..41包 漏装 装袋 装、 箱包 单装 或盒 装破 箱损 单, 缺粘 页合 ,不 每牢 发, 现每 1处发扣现系1处 数扣 0.系2。数0.1。 5.2装箱单、票笺不符合标准,每发现1处扣系数0.2。 5.3装箱单增减号、数量无负责人签字或盖章,每发现1处扣系数0.1 。 5.4装箱单未盖章或未按规定做点件标志,每发现1处扣系数0.1。