高锰钢加工刀具选择

切削高锰钢如何选择刀具材料

切削高锰钢如何选择刀具材料1、高锰钢的类别与性能锰含量约为11%~18%的钢称高锰钢。

常用的铸造高锰钢ZMn13的化学成分为:Mn含量11%~14%,c含量1.0%~1.4%,Si含量0.3%~1.0%,P含量<0.03%,S含量<0.05%。

可分为高碳高锰耐磨钢、中碳高锰无磁钢、低碳高锰不锈钢和高锰耐热钢。

高锰钢是一种耐磨钢,经过水韧处理的高锰钢可以得到较高的塑性和冲击韧性。

高锰钢具有很高的耐磨性,虽然它的硬度只有HB210,但它的屈服点σs较低,只有σb的40%,因此具有较高的塑性和韧性。

高锰钢在受到外来压力和冲击载荷时,会产生很大的塑性变形或严重的加工硬化现象,钢被剧烈强化,硬度显著提高,可达HB450~550,因此有了较高的耐磨性。

2、高锰钢的切削加工性能(1)加工硬化严重:高锰钢在切削过程中,由于塑性变形大,奥氏体组织转变为细晶粒的马氏体组织,从而产生严重的硬化现象。

加工前硬度一般为HB200~220,加工后表面硬度可达HB450~550,硬化层深度0.1~0.3 mm,其硬化程度和深度要比45号钢高几倍。

严重的加工硬化使切削力增大,加剧了刀具磨损,也容易造成刀具崩刃而损坏。

(2)切削温度高:由于切削功率大,产生的热量多,而高锰钢的导热系数比不锈钢还低,只有中碳钢的1/4,所以切削区温度很高。

当切削速度Vc<50 m/min时,高锰钢的切削温度比45号钢高200℃~250 ℃,因此,刀具磨损严重,耐用度降低。

(3)断屑困难:高锰钢的韧性是45号钢的8倍,切削时切屑不易拳曲和折断。

(4)尺寸精度不易控制:高锰钢的线膨胀系数与黄铜差不多,在高的切削温度下,局部产生热变形,尺寸精度不易控制。

切削高锰钢时,应先进行粗加工,工件冷却后再进行精加工,以保证工件的尺寸精度。

3、切削高锰钢时各种刀具材料的特点高锰钢属难加工材料,对刀具材料要求较高。

一般来说,要求具材料红硬性高、耐磨性好,有较高的强度、韧性和导热系数。

车削加工MN18CR2高锰钢刀头,刀具(大切深,高速车削)

车削加工MN18CR2高锰钢刀头,刀具(大切深,高速车削)车削加工MN18CR2,MN13CR2高锰钢铸件刀具问题,欢迎致电郑州华菱市场部高锰钢铸件(MN18CR2,MN13CR2)一般存在铸造缺陷夹渣砂孔,刀具经常出现掰刀,崩刃。

高锰钢材质工件由于这些铸造缺陷造成了刀具难于切削加工问题。

车削工时短、加工余量小的,刀具牌号常选YS8、YW1合金,陶瓷刀具。

如果工件大或加工余量大,车削硬化会非常严重,如果是批量生产,用加夹车刀最划算。

有夹砂、断续车等恶劣工况,硬质合金刀就会非常吃力造成粗车崩刀,精车烧刀。

BN-K1材质追求高的抗冲击性能,针对高硬度短铁屑工件研发,具备高硬度的同时,其抗冲击性能更优异,适合大余量粗加工高硬度铸铁件如高铬合金,高锰钢,高镍铬合金,冷硬铸铁,白口铸铁;广泛应用于矿山机械,冶金机械,水泥、电力设备耐磨备件行业。

高锰钢,高铬铸铁耐磨铸件(MN13CR2,MN18CR2)具体行业零件主要产品细分:颚式破碎机的齿板、边护板、压条;圆锥式破碎机的轧臼壁(定锥)、破碎壁(动锥);球磨机、棒磨机、粉煤机的衬板;反击式破碎机、锤式破碎机的板锤、鎯头、衬板;金属破碎机的锤头圆盘。

以高锰钢典型零部件轧臼壁为例:加工工件:破碎机轧臼壁工件材质:高锰钢(ZGMN13)刀具材质:BN-K1刀杆型号:CSRNR/L4040S1207 S1507 ,CSXNR/L4040S1507,CCLNR/L3232P1207刀片材质:SNMN150716,SNMN160816,CNMN120708(12).加工轧臼壁高锰钢材质参数:线速度Vc=70-90m/min,进给量Fr=0.25-0.45mm/r,切刀深度ap=5-10mm。

此BN-K1材质刀具适用于机床分为普车、数控机床、立车、卧式车床、加工中心等,加工方式:铣削加工,车削加工,镗削加工。

对于加工机床刚性要求不是很高,只是会对切刀深度有影响。

机床刚性足的话大吃刀量转速进给量都可以随之提高。

如果你要选购一把刀,花纹钢、锰钢、碳钢你会选择谁?

如果你要选购一把刀,花纹钢、锰钢、碳钢你会选择谁?

中国的传统刀剑历经千年的交替更迭,至今依然流传,成为中国传统文化最独特的一支。

随着社会经济的发展,刀剑文化日益进入我们的生活,今天,小编就带大家一起了解一下,中国传统刀剑常用的钢材。

韧性较好——锰钢:

高锰钢具有很高的韧性,做出的刀剑一般柔韧性比较好一些,经过热处理等工艺之后,综合性能比较强劲,而且也比较经济。

硬度很高——高碳钢

高碳钢本身硬度比较好,但硬度太高,韧性反之就没有那么好,

所以刀身会比较脆,一般用高碳钢制作刀剑,都会增加“覆土烧刃”这道工艺,来提高它的韧性,从而提高整体性能。

适合做户外刀——T10钢

T10钢能热处理的很硬,但太硬了导致钢材韧度下降,暴力砍的状况下容易崩断,所以一般都是要覆土烧刃,使刀锋达到高硬度而刀栋保持良好的韧性。

属于高端钢材。

值得一说的是,T10钢是高碳钢的一种。

longquanzjs,了解更多)

花纹精致美观且综合性能较好——花纹钢

花纹钢比较难做,是几种不同含碳量的钢材的结合,锻造时须多次扭曲、折叠,通过这种反复锻打形成的花纹非常漂亮,而且很有特

色。

花纹钢的刀,一般实用性和观赏性都不错。

可转位圆弧刃端铣刀在高锰钢辙叉加工中的应用

2 高锰钢辙叉加工刀具 .

随着铁路运 输向着高 速 、 载方向 的发 展 , 重 对运 输

设备质量的要求也越来越高。高锰钢辙又是使机车车辆

的车轮由一股钢轨越过另一股钢轨 的过轨设 备 ,是铁路 道岔设备关键部件 ,材质 :Z Mn3 工件长度一般在 4 G l, 6 厚 度 一 般 在 10 10 m,宽 度 一 般 在 30— m, 4 8r a 5

5

图 1

1 刀体 .

2 定位环 .

3 刀片座 .

的主要因素 ,再 加上 圆弧刀刃所 切下 的切屑 厚度不 等 ,

刀具重要角 度之 一 。其 大 小 ,一方 面影 响切 削 层 的形 状 ,另一方 面直接影响同时参与工作 的切 削刃长度和单 位切削刃的负荷 ,即直接影响 刀具 的磨 损和寿命 。当背

吃刀量和进给量一定时, 改变主偏角角度可使切屑变薄

或变厚 ,影响散热情况和切削力的变化 。就是 说 ,主偏

角 大小的变化 , 直接影响刀具的崩刃和打刀。

从而改善了散热条件 。还有圆弧刀片的切 削区是 无刀尖 无棱角 的圆弧形 , 不存在弱 区,这就使切 削过程中所承

受的机械冲击、热冲击较小,因此,圆弧刃的刀具寿命

会大大提高。 .

18 m mn 0 1 m / o 6 m / i,/ = .2 m z

从以上试验数据 中可 以看 出 , 削时 ,由于 圆弧 刃 切 刀较直刃刀接触 工件 的刃长增加 ( 加 4 %左右 ) 增 0 ,使 得轴 向力 P 增加 , 主偏角 随背吃刀量 的变化 而变 0 而 化, 使横 向铣 削力 P 大 幅度 下降。而横 向铣 削 力 P v 的大小 , 恰好是影响刀刃切入工件冲击刀尖及 刀刃磨损

利用刨床加IZGMn13的刀具选择与探讨

利用刨床加IZGMn13的刀具选择与探讨摘要:通过刀具的选择以及刀具角度的确定,解决ZGMn13难加工材料的机械加工,从而获得较好的经济效益,提供给同行人员参考。

关键词:刨床ZGMn13高锰钢加工刀具选择及探讨高锰钢由于金相结构组织的原因,容易形成加工冷硬层,在高速切削过程中对刀具磨损特别严重,造成无法加工。

Mn13有其他材料无法替代的加工硬化特性。

能在很大外力冲击接触下,Mn13钢板表面自己产生加工硬化,硬度迅速提高到HB500以上,Mn13立刻产生高耐磨表面层。

而Mn13钢板内部还保持着奥氏体的高冲击韧性的特点。

适合于长时间受高冲击物料磨损的耐磨部件。

因此,高锰钢在机加工中属于难加工材料。

在矿石机械中的破碎机锤头、板锤均采用ZGMn13、ZGMn18等材料。

该公司承接外部单位一批破碎机的板锤,材质为ZGMn13(如图1),有5个面需要加工,确保安装尺寸。

该单位寻找了多家合作单位,均无法保证周期与质量。

根据工件的特点,无现行的刀具与工件作为参考,我根据工件材质的特点,合理选用刀具材质和刀具参数,解决了加工难题,提高了加工的速度,确保用户每月22套的生产计划。

现将我的设计和刀具参数阐述如下,供同行业人员参考。

1 机床选择用户曾经和多个单位合作,采用铣床加工,由于铣床旋转速度搞,极其容易产生加工硬化层,而且刀具的损耗量大,加工成本高,加工速度慢,无法满足用户的生产要求。

根据这一现状,我司改用刨床加工,根据工件长度外形尺寸,由于工件只加工平面,无其他的面需要加工,因而选用4m龙门刨床作为加工机床。

2 刀具牌号选择根据用户提供的刀具牌号YW2进行加工,该刀具由于脆性大,在刨床进刀时容易将刀尖打碎报废。

经过多次的刀具试用,最后选定YG643作为改工件的加工刀具,YG643有较高的硬度,脆性比YW2要好些,YG类硬质合金的强度和韧性好,但高温硬度和高温韧性较差。

刨床的加工速度较低,产生的热量较小,所以切削热对刀具的影响不大。

mgmn刀片材料参数

MGMN刀片材料参数1. 引言MGMN刀片是一种常用于金属切削加工的工具,在各种机械加工领域广泛应用。

为了提高MGMN刀片的切削性能和寿命,需要选用合适的材料,并确定适当的参数。

本文将就MGMN刀片材料参数进行详细讨论和分析。

2. MGNN刀片材料的选择MGMN刀片的材料选择需要考虑以下几个因素:2.1 切削材料的性质不同的切削材料具有不同的硬度、韧性、热导率等性质。

MGMN刀片需要选择与切削材料相匹配的材料,以确保切削过程中不易产生热裂纹和刀具磨损。

2.2 刀片的切削速度切削速度是MGMN刀片材料选择的重要参数。

较高的切削速度要求刀片具有良好的热稳定性和耐磨性。

2.3 切削力和切削温度切削力和切削温度的大小对刀片的性能有直接影响。

MGMN刀片的材料需要具有较高的硬度和韧性,以承受较大的切削力,并保持刀具的稳定性。

2.4 切屑的处理在切削过程中,切削产生的切屑需要及时排出,以避免刀具的卡刀和切削质量的下降。

MGMN刀片的材料需要具有良好的切屑处理能力。

2.5 经济性考虑MGMN刀片的材料选择还需要考虑经济性。

材料的选用应尽量满足切削要求,同时具有合理的价格。

3. MGNN刀片材料参数3.1 刀片材料的硬度刀片材料的硬度是衡量其耐磨性和切削稳定性的重要指标。

常见的MGMN刀片材料硬度范围在60~70 HRC之间。

3.2 刀片材料的韧性刀片材料的韧性是衡量其抗断裂和抗冲击性能的指标。

刀片材料需要具有一定的韧性,以避免在切削过程中产生裂纹和断裂。

3.3 刀片材料的热导率刀片材料的热导率直接影响切削过程中的热量分布和热稳定性。

较高的热导率有助于将热量迅速传导到切削区域以外,降低刀具的温度。

3.4 刀片材料的耐磨性刀片材料的耐磨性是其使用寿命的重要指标。

刀片材料需要具有良好的耐磨性,以延长刀具的使用寿命。

3.5 刀片材料的切削性能刀片材料的切削性能包括切削力、切削温度、切削表面质量等指标。

刀片材料需要具有良好的切削性能,以保证切削过程的稳定性和切削质量。

高锰钢切削刀具的设计

精度不易控制。针对这些问题 , 在生产实践 中, 从多方面加以考

虑, 克服了高锰钢难 以加工的困难。

进给量 :由于切削层 及表层下一定深度范围内的金属将发

生 硬 化现 象 ,因 而进 给量 不宜 过 小 , 般 粗 车 时 . . r r 一 s >0 6 m/ ; a 精 车 时 S= . 0 2—0 5 m/ o .m r

宋 时兰 ( 西大学 理 工 系 , 西 1 8 0 ) 鸡 鸡 5 1 0

De in o ih ma g n s t e c iig c t n o l sg fhg n a e e se l ma hnn ut g t o i

S N h —l J i nv r t S i c n n ier gD pr e tJ i 5 10 C ia O G S i a i i s y c n ea dE g ei e at n,i 8 0 , hn ) n( x U e i e n n m x1

【b r t h h agnetl sit cng re p r ea e del a e A sa 】 i nae eia e h i p cs a e r n e cls t c g m ss eynhm in o sop at h de l , l es a t h v  ̄

t

:

}

【 摘要】 高锰钢切削极 易产生硬化层 , 很难加工。在生产实践 中, 通过合理地选择刀具材料、 刀具

关键 词 :高锰 钢 ; 削加 工 ; 切 刀具 设计

结构 、 削 用量等 , 以很好 解 决 高锰 钢难 加 工的 问题 , 切 可 保证 了高锰钢 的加 工质 量 。

;

维普资讯

第 6期

机械 设计 与制 造

高锰钢的切削加工性讲解

返回

刃倾角

• 为了保持刀尖部分的强度,切削高锰钢时 一般应选择负刃倾角。

• 选用硬质合金刀具时,λs =-5°~0°。

• 选用陶瓷刀具时,λs =-10°~-5°。

刀尖圆弧半径

• 切削高锰钢时,不论采用何种刀具材料,刀尖 部分都应修磨出较大的圆弧半径,以加强刀 尖强度,提高刀具耐用度.一般粗车时rε=1~ 2 mm;半精车时 rε=0.5~1 mm;精车时 rε=0.2~0.5mm。工艺系统刚性好时取大 值,反之取小值 。

前后角

主副偏角

刃倾角

前角与后角

1. 切削高锰钢时,为了减轻加工硬化,要求刀具保持 锋利.但一般不可以采用大前角,因为前角大不利 于保证刃口强度和改善散热条件.常采用较小前 角或负前角及较大后角,但后角太大也会削弱刃 口强度引起崩刃。 2. 采用硬质合金刀具时,γ0=-3°~3°, α0=8°~12°;采用陶瓷刀具时,γ0=-5°~10°,α0=5°~10°。粗车时取小值,精车时取 大值。

返回

铣削ZGMn13的刀具磨损曲线

结束

水韧处理:

所谓水韧处理,就是把钢加热到1000℃~ 1100℃,保温一段时间,使钢中的碳化物全部 溶入奥氏体中,然后迅速冷却,使碳化物来不 及从奥氏体中析出,从而保持了单一的均匀 的奥氏体组织.

铁碳合金相图

返回

高锰钢在切削过程中,由于塑性变形大, 奥氏体组织转变为细晶粒的马氏体组织, 从而产生严重的硬化现象。加工前硬度一 般为HBS200~220,加工后表面硬度可达 HBW450~550,硬化层深度0.1~0.3 mm, 其硬化程度和深度要比45号钢高几倍。严 重的加工硬化使切削力增大,加剧了刀具 磨损,也容易造成刀具崩刃而损坏。

4. 高锰钢在切削过程中,由于塑性变形和切 削力的影响,切削层及表层下一定深度范围 内会产生严重的加工硬化现象。为了使刀 尖避开毛坯表层和前一次走刀造成的硬化 层,应选择较大的切削深度和进给量。 5. 一般粗车时αp =3~6 mm,f=0.3~0.8 mm/r;大件粗车时可取αp =6~10 mm; 半精车时αp =1~3 mm;f=0.2~0.4 mm/r;精车时口αp ≤1 mm;f≤0.2mm/r。

碳钢,高碳钢,夹钢,锰钢,花纹钢用哪个做武士刀好?

碳钢,高碳钢,夹钢,锰钢,花纹钢用哪个做武士刀好?花纹钢美观,却不适合劈砍,但若是折叠到日本的地肌境界那么可以说是最适合的了,适合摆着装饰用。

高锰钢弹性好,左右弯折能力强,但易卷刃,用来做水淬工艺是非常合适的,而且制作成本低,性能在等价位日本刀中算是最好的,适合不入流的新手用来矫正刃筋,也适合抠门的高手试斩,因为断了不心疼。

高碳钢硬度较高,易崩,可操作性强,适合烧刃,缺点是要做出好刀的话,对技术要求算是最高的,一般低档货只要达成刀型就算完工,在上有水淬,最上有烧刃。

其实评判一把刀好坏与否不能只看钢料,更应注重工艺。

在1500元以下的刀剑中,锰钢加水淬最合适,当然也有一些便宜的烧刃,在1500以上的锰钢基本不用考虑,一般都是烧刃,2000以上或许会有一些甲伏锻,4000就有地肌上研烧了。

夹钢轧制就是在轧辊咬入钢板之后,推床仍然夹紧处于轧制状态的钢板,直到钢板顺利完成轧制。

采用夹钢轧制这种方法生产,在轧制薄钢板和长钢板时,可以有效的避免产生镰刀弯,甚至还可以消除部分已经产生的镰刀弯。

在对中夹紧钢板后,还可以适当提供后张力,降低轧制力,提高产品的平直度、成材率、更好地保证设备的安全。

但是,采用这种方式生产,也会造成推床磨损严重,影响对中精度,容易损坏推床的传动设备。

钢铁的含碳量不是那么简单的越高越好的。

用作刀剑的钢铁,有两个基本属性,一是硬度,一是韧度,硬度就是这把刀能够切割多硬的东西,很可惜,这两种属性在一定程度上是互斥的,钢铁里面含碳量越高,硬度就越高,打造出来的刀越锐利,但是也越脆,很可能一碰到硬的东西就崩口了;所以,真正的好刀是必须设法融合高碳钢和熟铁的优点的。

在古代,最好的办法就是用折叠锻打,把高碳钢和熟铁一层一层细密地打在一起,这样打出来的刀就兼有高碳钢的锋利,和熟铁的韧度。

这种工艺打出来的刀剑在古代都是精品中的精品了,虽然这种工艺是中国发明的,但后来是伊朗(古代波斯)那边的锻造工艺最好,因此又被称为大马士革钢;又因为折叠锻打出来的钢,表面会有一层一层的... 但是,把高碳钢和熟铁一层一层细密地打在一起,但是也越脆,和熟铁的韧度,直到钢板顺利完成轧制,表面会有一层一层的纹路,虽然这种工艺是中国发明的,可以有效的避免产生镰刀弯,提高产品的平直度,钢铁里面含碳量越高,容易损坏推床的传动设备。

高锰钢的切削加工探讨

高锰钢的切削加工探讨[摘要]高锰钢是含锰量在11%—18%的钢。

它是一种耐磨钢,其硬度只有hb210,屈服点较低,具有较高的塑性和韧性。

高锰钢在受到外来压力和冲击载荷时,会产生很大的塑性变形或严重的加工硬化现象。

高锰钢又分高碳高锰钢、中碳高锰钢、低碳不锈高锰钢、高锰耐热钢。

关键词高锰钢切削加工一、高锰钢切削加工特点由于高锰钢具有较高的塑性、韧性,其加工特点:一是加工硬化严重。

在切削过程中由于塑性变形大,奥氏体组织转变为晶粒的马氏体组织,从而产生硬化现象,加工后硬度达到hb450~550,硬化层深度达到0.1~0.3mm,其硬化程度比45号钢高几倍。

从而使切削力增大,加剧刀具磨损、崩刃。

二是由于其在切削时功率大,产生热量多,而其本身导热系数低,故而切削温度比45号钢高200~250°c,因此刀具磨损严重、耐用度降低。

三是其韧性是45号钢的8倍、难以断屑。

四是其膨胀系数大,在高温切削下,局部受热影响大,尺寸难以把握控制,所以切削高锰钢时要分粗加工、半精加工、冷却后再进行精加工,以保证尺寸精度。

二、高锰钢切削性能的改变金属材料的切削性能取决于其力学性能、物理性能:强度、硬度、塑性、韧性、耐磨性、线膨胀系数。

在实际生产中,改变其物理性能及力学性能的方法主要是热处理方法,从而改变其切削性能。

我是将高锰钢加热至600°c~650°c,保温2小时后再冷却,使它的奥氏体组织转变为索氏体组织来改变加工性能。

零件加工完后,使用前再进行淬火处理,使其内部组织重新转变为单一的奥氏体组织。

三、切削高锰钢时,刀具的选用1、刀具材料的选用难以切削加工的高锰钢对刀具材料的要求更高。

刀具材料必须具有更高的高耐磨、高耐热(红硬性)、高硬度、高强度、良好的塑形与韧性及良好的工艺性。

在实际生产中,我主要选用常用的刀具材料yg类硬质合金,也可以选用陶瓷刀片、cn25涂层刀片和cbn 刀具,但较贵。

对于要求高的零件,用陶瓷刀进行精车。

刀具材料牌号

刀具材料牌号刀具材料是制造刀具的基础,不同的材料牌号对刀具的性能和使用寿命有着直接的影响。

在选择刀具材料牌号时,需要考虑刀具的使用环境、加工材料和加工方式等因素。

下面将介绍几种常见的刀具材料牌号及其特点。

1. 高速钢。

高速钢是一种含有钼、钴、钨、铬等合金元素的合金钢,具有良好的耐磨性、硬度和耐热性。

因此,高速钢常被用于加工高硬度、高强度的金属材料,如不锈钢、合金钢等。

常见的高速钢牌号有W18Cr4V、W6Mo5Cr4V2等,它们在不同的加工条件下具有不同的优势,可根据具体需求选择合适的牌号。

2. 硬质合金。

硬质合金是一种由钨钴碳等元素组成的合金材料,具有极高的硬度和耐磨性。

硬质合金常被用于加工高硬度、高强度的材料,如铸铁、高锰钢等。

常见的硬质合金牌号有YG8、YG15等,它们在不同的加工条件下具有不同的适用性,可根据具体需求选择合适的牌号。

3. 刚玉陶瓷。

刚玉陶瓷是一种由氧化铝等陶瓷材料制成的刀具材料,具有极高的硬度和耐磨性。

刚玉陶瓷常被用于加工高硬度、高磨损的材料,如玻璃、陶瓷等。

常见的刚玉陶瓷牌号有Al2O3、SiC等,它们在不同的加工条件下具有不同的特点,可根据具体需求选择合适的牌号。

4. 超硬合金。

超硬合金是一种由金刚石或立方氮化硼等超硬材料与金属粉末经高温压制而成的刀具材料,具有极高的硬度和耐磨性。

超硬合金常被用于加工超硬、脆性材料,如玻璃纤维、碳纤维等。

常见的超硬合金牌号有PCD、CBN等,它们在不同的加工条件下具有不同的适用性,可根据具体需求选择合适的牌号。

总结。

不同的刀具材料牌号具有不同的特点和适用范围,选择合适的材料牌号可以提高刀具的加工效率和使用寿命。

在选择刀具材料牌号时,需要综合考虑加工材料、加工方式、加工环境等因素,选择最适合的材料牌号,以达到最佳的加工效果。

高锰钢加工方法及刀具选择

高锰钢加工方法及刀具选择

高锰钢啊,那可是一种很有特点的材料呢!加工高锰钢可不像切豆腐那么简单。

要想加工好它,刀具的选择至关重要。

就好像战士上战场得有称手的兵器一样,选对了刀具,那加工高锰钢就事半功倍啦!不同的刀具就像是不同门派的武功秘籍,各有各的厉害之处。

比如说硬质合金刀具,这家伙就像个坚韧的勇士,能在加工中发挥大作用。

还有陶瓷刀具,那简直就是个神秘的高手,有着独特的优势。

加工高锰钢的时候,就像是一场和材料的较量。

刀具得足够锋利,才能在这场战斗中取得胜利呀!你想想看,如果刀具不给力,那不就像是拿着木剑去砍钢铁嘛,怎么可能成功呢?所以啊,一定要慎重选择刀具。

高速钢刀具呢,虽然也能参战,但相对来说可能就没那么突出了。

可别小瞧它哦,在某些情况下,它也能发挥出自己的价值呢。

这就好像团队里的每个成员,都有自己的位置和作用。

那怎么才能知道哪种刀具最适合呢?这可得好好研究一番。

要考虑高锰钢的硬度、加工的要求,甚至还要考虑成本呢!这可不是随随便便就能决定的事情。

再说说涂层刀具吧,这就像是给刀具穿上了一层神奇的铠甲,让它变得更加强大。

有了这层铠甲,刀具在加工高锰钢时就能更加游刃有余啦!

总之啊,加工高锰钢和选择刀具可真是一门大学问。

这可不是一朝一夕就能掌握的,需要不断地实践和探索。

难道不是吗?只有在实践中不断积累经验,才能找到最适合的加工方法和刀具。

这就像是攀登高峰,只有一步一个脚印,才能最终登上山顶,领略那美丽的风景。

所以,大家可一定要重视起来呀,可别小瞧了这高锰钢加工和刀具选择哦!。

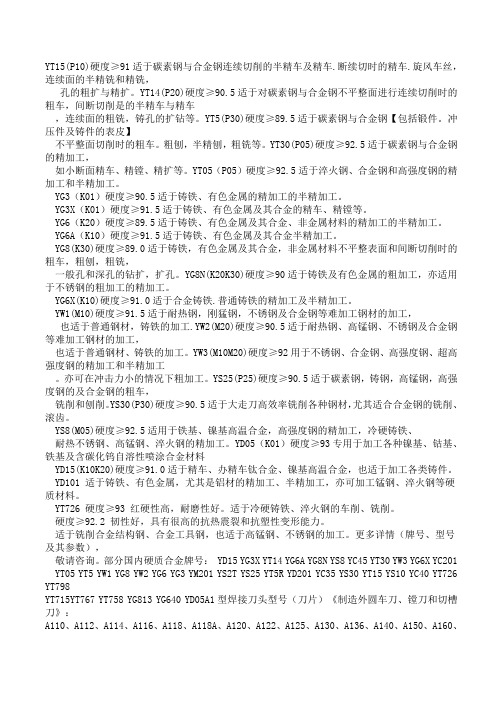

刀具的牌号

YT15(P10)硬度≥91适于碳素钢与合金钢连续切削的半精车及精车.断续切时的精车.旋风车丝,连续面的半精铣和精铣,孔的粗扩与精扩。

YT14(P20)硬度≥90.5适于对碳素钢与合金钢不平整面进行连续切削时的粗车,间断切削是的半精车与精车,连续面的粗铣,铸孔的扩钻等。

YT5(P30)硬度≥89.5适于碳素钢与合金钢【包括锻件。

冲压件及铸件的表皮】不平整面切削时的粗车。

粗刨,半精刨,粗铣等。

YT30(P05)硬度≥92.5适于碳素钢与合金钢的精加工,如小断面精车、精镗、精扩等。

YT05(P05)硬度≥92.5适于淬火钢、合金钢和高强度钢的精加工和半精加工。

YG3(K01)硬度≥90.5适于铸铁、有色金属的精加工的半精加工。

YG3X(K01)硬度≥91.5适于铸铁、有色金属及其合金的精车、精镗等。

YG6(K20)硬度≥89.5适于铸铁、有色金属及其合金、非金属材料的精加工的半精加工。

YG6A(K10)硬度≥91.5适于铸铁、有色金属及其合金半精加工。

YG8(K30)硬度≥89.0适于铸铁,有色金属及其合金,非金属材料不平整表面和间断切削时的粗车,粗刨,粗铣,一般孔和深孔的钻扩,扩孔。

YG8N(K20K30)硬度≥90适于铸铁及有色金属的粗加工,亦适用于不锈钢的粗加工的精加工。

YG6X(K10)硬度≥91.0适于合金铸铁.普通铸铁的精加工及半精加工。

YW1(M10)硬度≥91.5适于耐热钢,刚猛钢,不锈钢及合金钢等难加工钢材的加工,也适于普通钢材,铸铁的加工.YW2(M20)硬度≥90.5适于耐热钢、高锰钢、不锈钢及合金钢等难加工钢材的加工,也适于普通钢材、铸铁的加工。

YW3(M10M20)硬度≥92用于不锈钢、合金钢、高强度钢、超高强度钢的精加工和半精加工。

亦可在冲击力小的情况下粗加工。

YS25(P25)硬度≥90.5适于碳素钢,铸钢,高锰钢,高强度钢的及合金钢的粗车,铣削和刨削。

YS30(P30)硬度≥90.5适于大走刀高效率铣削各种钢材,尤其适合合金钢的铣削、滚齿。

刀具角度的选择

⼑具⾓度的选择⼑具⾓度的选择摘要:⼑具合理⼏何参数的选择是切削⼑具理论与实践的重要课题。

中国有句谚语说:“⼯欲善其事,必先利其器”,⼑具正是切削加⼯的直接作⽤⼯具,它的完善程度对切削加⼯的现状和发展起着决定性的作⽤。

由于⼑具结构和⼏何参数的改进,⼑具使⽤寿命每隔⼗年⼏乎提⾼⼆倍。

⼑具的合理⼏何参数包含以下四个⽅⾯基本内容:1.刃形,2.切削刃刃区的剖⾯型式及参数,3.⼑⾯型式及参数,4.⼑具⾓度。

所以在此我从⼑具四个⼏何参数中选取⼑具⾓度做专题报告,探讨如何正确的选取⼑具的⾓度。

正⽂:⼑具切削部分有6个基本⾓度,它们是前⾓γO、后⾓αo、副后⾓αoˊ、主偏⾓κr、副偏⾓κr ˊ和刃倾⾓λs。

如图所⽰。

主偏⾓κr:主切削刃在基⾯上的投影与进给运动速度v f⽅向之间的夹⾓。

副偏⾓κr ˊ :副切削刃在基⾯上的投影与进给⽅向的夹⾓。

前⾓γO :主切削刃上任意⼀点的前⾓,是在主剖⾯内,该点的前⼑⾯与基⾯之间的夹⾓。

后⾓αo : 主切削刃上任意⼀点的后⾓,是在主剖⾯内,该点后⾯与切削平⾯之间的夹⾓。

副后⾓αoˊ :在副剖⾯内,该点副后⼑⾯与切削平⾯之间的夹⾓。

刃倾⾓λs : 主切削刃与基⾯之间的夹⾓。

⼀、前⾓、后⾓的选择1、前⾓和后⾓的作⽤车⼑是否锋利主要取决于前⾓的⼤⼩,它直接影响切削能否顺利地切下来。

增⼤前⾓可以减⼩切削变形,并减少切屑与车⼑前⾯的摩擦,从⽽使切削⼒减少,切削热降低,所以前⾓应尽可能选择⼤⼀些。

但前⾓不能过⼤,否则会降低道具的强固性。

后⾓的作⽤主要是减少⼑具的后⾯与⼯件之间的摩擦,减少⼑具后⾯的摩擦,提⾼⼑的耐⽤度,但后⾓过⼤也会削弱⼑具的强度。

2、前⾓、后⾓选择的原则(1)加⼯硬度⾼、强度⼤以及脆性材料时,应选择较⼩的前⾓和后⾓,加⼯硬度低,强度⼩及较软的材料时,应选较⼤的前⾓和后⾓。

(2)粗加⼯时,⼀般⼯件表⾯不规则且⼯余量⼤,选取较⼩的前⾓、后⾓⼀便增加⼑头的强度。

精加⼯时,选取较⼤的前⾓和后⾓,使⼑具锋利并减少后⼑⾯与⼯件的摩擦,以利于⼯件的精度和光洁度。

刀具材料及适用范围

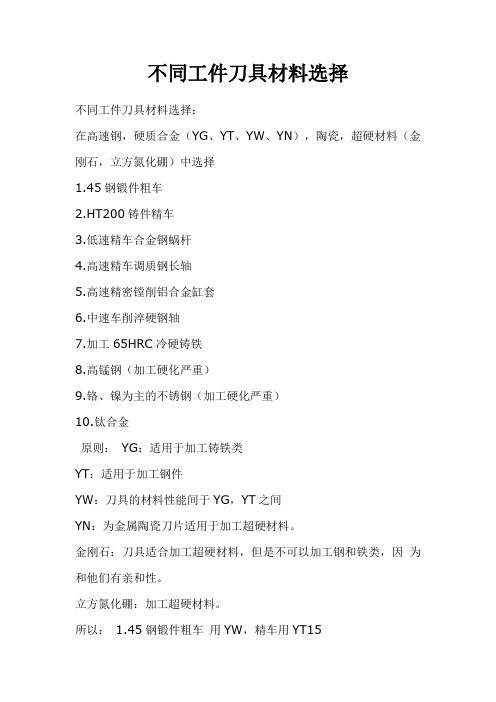

不同工件刀具材料的选择

不同工件刀具材料选择不同工件刀具材料选择:在高速钢,硬质合金(YG、YT、YW、YN),陶瓷,超硬材料(金刚石,立方氮化硼)中选择1.45钢锻件粗车2.HT200铸件精车3.低速精车合金钢蜗杆4.高速精车调质钢长轴5.高速精密镗削铝合金缸套6.中速车削淬硬钢轴7.加工65HRC冷硬铸铁8.高锰钢(加工硬化严重)9.铬、镍为主的不锈钢(加工硬化严重)10.钛合金原则:YG:适用于加工铸铁类YT:适用于加工钢件YW:刀具的材料性能间于YG,YT之间YN:为金属陶瓷刀片适用于加工超硬材料。

金刚石:刀具适合加工超硬材料,但是不可以加工钢和铁类,因为和他们有亲和性。

立方氮化硼:加工超硬材料。

所以:1.45钢锻件粗车用YW,精车用YT152.HT200铸件精车用YG83.低速精车合金钢蜗杆含碳量不明确4.高速精车调质钢长轴用YW,精车用YT155.高速精密镗削铝合金缸套用YG YN 金刚石立方氮化硼6.中速车削淬硬钢轴YN 立方氮化硼7.加工65HRC冷硬铸铁YN 立方氮化硼8.粗加工用YG类、YH类或YW类硬质合金;精加工用YT14、YG6X 等,实践证明,用复合氧化铝陶瓷高速精车高锰钢,效果很好,且切削速度可提高2-3倍。

9.YG类(最好添加钽、铌,如YG6A),YH类、YW类,中等切削速度。

10.YG、YH类刀具材料(机械制造技术38页)1、高速钢(风钢):较高耐热性,高温下切削速度是碳素工具钢的1-3倍。

用于小型复杂刀具,如钻头、拉刀、成型刀。

可加工面广,有色金属、铸铁、碳钢、合金钢。

分类:用途分(通用性63-66HRC、高性能高速钢67-69HRC)化学成分分(钨系、钨钼系、钼系)制造工艺分(冶炼、粉末冶金高速钢)2、硬质合金(WC、TiC与Co、Mo、Ni的粉末冶金制品)硬度高(大于89HRC),韧性差、脆性大,切削效率是高速钢的5-10倍。

1)普通硬质合金:YG类(WC+Co),如YG3、YG3X、YG6、YG6X、YG8,数字表示Co百分量,强度高,硬度、耐磨性较差,用于铸铁、有色金属。

ZGMn13对切削刀具的要求

① 硬质 合金 ( Yw) 具 。 一5—8 , 加 工 时 取 刀 取 。粗 小 值 , 加 工 时 取 大 值 。 且 要 强 化 切 削 刃 磨 出 负 倒 棱 精 并 ( 一 负倒 棱 宽 度 b 第 0 2~0 8mm,第 一 负 倒 棱 前 . .

Z M l . 5~1 3 10 G n 3—30 9 . 51. O~1 .0 40

≤00 5≤00 0 . 3 . 7

≤3 0 0 复杂件 用于结构复杂 , 以韧性为主的高

n 3—4O 9 l . O一12 .O

03 . O~0 8 .O

≤0

.

0 0 4

C 15 2 5 3 O r.O~ . 0 ≥7 5≥2

C Mn S i S P 其 它

力 学 性 能 o & r b a k

硬 度 用 途

MP % ( c . B a J・ m S H

Z Mn 3—110 G l .O~14 .5 Z Mn3— .O~1 3 G l 20 9 .5

Z GM

可避免地 会受 到刀具 的剧烈 冲击 和摩擦 , 而在第 一 、 从 第 二 、 三 变 形 区都 会 产 生 加 工 硬 化 。 一 变 形 区 的 加 第 第

表 1 高 锰 钢 铸 件 ( B T 6 0—1 9 ) 能 、 分及 用 途 G / 58 98性 成 化学成分 / % 牌 号

加 剧 。 就 使 得 高 锰 钢 的切 削 加 工 难 上 加 难 。 这

钢 , 般 俗 称 为 “ 锰 钢 ” 我 国 高 锰 钢 铸 件 的 国 家 标 准 一 高 。

GB/ 6 0— 1 9 的 牌 号 有 : GMn 3—1 ZG T5 8 98 Z l 、 Mn 3—2、 l

高锰钢加工

一、高锰钢的特性和切削加工性

高锰钢是一种机械行业常用的耐磨钢,有些衬板类无需加工,但有些零件,由于其设计需要又不得不加工。高锰钢常采用水韧处理,即把铸件加热到1000-1100°C后,急速水冷,使碳化物来不及从奥氏体中析出,从而获得单一均匀奥氏体金相组织,这时的高锰钢才具有较好的使用性能;如高强度,高韧性,高耐磨性。其重要性能是,在较大的冲击或接触应力的作用下,表层迅速产生加工硬化,能承受很大的冲击载荷。

(2)后角:为了减小后面的摩擦与磨损,减轻加工表面的加工硬化,后角α0=6 °-13 °,粗车时取小值,精车时取大值。

(3)切削用量

1.吃刀量,加工高锰钢时,吃刀量宜取中等数值,既避免切削力过大,又避免加速刀具磨损。一般我们选用:粗车ap=5-6mm,精车ap=0.5-1mm。2.进给量。由于加工高锰钢时硬化层深度较大,因而进给量宜选较大值。一般取f=0.2-0.3mm/r。3.切削速度,用硬质合金刀具加工高锰钢时,切削力大,切削温度高,刀具磨损快,所以切削速度不宜太快。一般取Vc=20-30m/min,其中较低的速度用于粗车,较高的速度用于半精车或精车。

三、高锰钢的合理切削条件

经过多达十多种盘类零件和轴类零件的车削加工,我们总结出了高锰钢的合理加工工艺。

(一)刀具材料:优先采用YM052,YM053刀具材料

(二)刀具几何参数及角度如下:

(1)前角:针对高锰钢切削力大和导热性差的特点,刀具的前角应选用较小值,以增强切削刃强度和散热体积。一般前角γ0=-5 °-8°,粗车时取小值,精车时取大值。

高锰钢的切削加工性很差,具有以下特点:

1.切削时,塑性变形大,加工硬化严重。致使单位切削力很大,车外圆时比加工45号钢增大60%以上。2.由于切削力大,使单位切削功率增大,单位时间内产生的热量多,而高锰钢自身导热性能又差,致使切削区温度高达1000°C以上,刀具磨损严重,刀具寿命低。3.高锰钢塑性大,切削时易形成积屑瘤和鳞刺。4.切屑强度大,韧性高,不易折断。

常见材料加工特点及刀具

加工特点及刀具选择

关于铁碳相图

热处理常识

淬火:将钢件加热到奥氏体化温度并保持一定时间,然后以大于临界 冷却速度冷却,以获得非扩散型转变组织,如马氏体、贝氏体和奥氏 体等的热处理工艺

回火:将淬火后的钢,在AC1以下加热、保温后冷却下来的热处理工 艺。其目的是:

(a)消除工件淬火时产生的残留应力,防止变形有高强度的 切削刃,而且应用安全。

硬质合金基体应较硬,涂层应为厚的氧化铝型,以获得良 好的耐磨料磨损性。

传统的铸铁加工方法为干式切削,但也可以进行湿式切削, 主要是为了使铁碳灰尘污染物保持最低水平。

可锻铸铁和灰口铸铁

可锻铸铁由近似白口铸铁组织的材料分两步热处 理后制成,产生铁素体+珠光体+回火碳结构,并 形成不规则的石墨颗粒。与之相比,灰口铸铁为 薄片状结构,更容易破裂。这意味着可锻铸铁对 裂纹的敏感度较低,断裂强度和延伸率较高。

切削加工性

可锻铸铁的抗拉强度比GCI高,切削加工性 类似球墨铸铁,二者通常具有出色的加工 特性。一般而言,铸铁中的珠光体组织增 加磨料磨损,铁素体组织增加粘附磨损。

灰口铸铁冲击强度低,产生的切削力低, 切削加工性良好。在切削过程中仅产生磨 料磨损。没有化学磨损。灰口铸铁常加有 铬合金,以提高机械性能。但在强度增加 的同时,也导致切削加工性降低。

0.59MJ/m2左右,由于这类钢经调质后硬度、强度较低,可采用“锻造—— 调质——机加工”或“锻造——退火——粗加工——调质——精加工”的工 艺路线。这类合金调质钢具有较好的切削加工性。和同样合碳量的碳素结构 钢比较,由于强度、硬度较高,切削加工性略差于碳钢。一般加工碳钢的车 刀,也可用于加工这类钢。在精加工时,和合金渗碳钢一样,也要注意避免 积屑瘤和鳞刺的产生。 中淬透性合金调质钢 这类钢有较高的强度和韧性, δb=0.98-1.08GPa、δs=0.84-0.93GPa。ak约 在0.49MJ/m2左右。由于其强度较高,所以此类钢的切削加工性比低淬透性 合金调质钢略差。 粗加工中淬透性合金调质钢时,刀具材料宜取YW1、YW2,精加工或半精加 工可选用YD05、YN05 硬质合金,也可选用涂层刀片。和低淬透性合金调质 钢比较,由于钢的强度高,为了提高刀尖强度和增大刀头散热体积,应取较 小的前角,较小数值的正或负刃倾角和较小的主偏角。为了减小后面的摩擦, 后角可适当加大,如用YN05精车30CrMnSiA时,一般取前角0°、刃倾角 0°、后角12°。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

高锰钢的应用领域包括采石、采矿、挖掘、煤炭工业、铸造和钢铁行业等。

典型零部件有圆锥式破碎机的轧面壁和破碎壁、颚式破碎机岔板、球磨机衬板、板锤、锤头等。

二、加工高锰钢时常出现的问题

(1)加工硬化严重,加剧了刀具磨损,容易造成刀具崩刀而损坏(2)切削力大;(3)切削温度高,致使刀具耐用度降低和工件易变性,尺寸精度低;(4)加工精度不容易保证,刀具和切屑之间犹豫高温、高压作用,容易形成积屑瘤和鳞刺,影响工件表面粗糙度,很难保证工件质量;(5)切削时切屑不容易卷曲和折断,切屑除了困难。

三、高锰钢加工用刀具及选择标准

如果工件加工时间长,表面质量差,粗加工选择整体立方氮化硼刀具,精加工可考虑陶瓷刀具或者涂层刀片,陶瓷的切削速度可控制在Vc=50~80 m/min之间。

由于在加工过程中,切削层及表层下一定深度范围内会产生严重的硬化现象,故应选择较大的切削深度和进给量,一般粗车时ap=3~6 mm,Fr=0.3~0.8 mm/r;大件粗车时可取ap=6~10 mm;半精车时ap=1~3 mm;Fr=0.2~0.4 mm/r;精车时口。

ap≤1mm;f≤0.2mm/r。

华敏刀具研制的非金属粘合剂立方氮化硼刀具,不仅可大余量粗车高锰钢,而且如遇到铸造缺陷,不会出现剧烈磨损和崩刀现象。

提高了加工效率,降低了加工成本。

下面就简单介绍一下华敏超硬整体立方氮化硼刀具加工高锰钢的切削参数

和案例

四、华敏超硬立方氮化硼刀具加工高锰钢的切削参数

1、华敏CBN CY1立方氮化硼刀具粗加工高锰钢的切削参数:吃刀深度

ap=2-3.5mm(根据实际加工余量,华敏整体cbn刀具大吃刀深度可以超过10mm);走刀量Fr=0.25-0.8mm/r;线速度v=85m/min 。

2、华敏超硬立方氮化硼刀具精加工高锰钢的切削参数:吃刀深

ap=0.5-1mm;走刀量Fr=0.15mm/r;线速度v=135m/min 。

注意:1、立方氮化硼整体聚晶可吃刀深度7mm以上,比陶瓷刀具和普通CBN 刀具抗冲击。

特别是对于铸件表面恶劣的加工情况,可以拉荒粗车,不必对工件行进打磨平整后再加工。

2、华敏超硬刀具的CBN含量和刃口均针对锰钢铸件加工特性研发而成,针对性强;不可用来加工普通软钢件如45号软钢。

3、使用华敏超硬cbn刀具加工高锰钢时,每转的走刀量根据刀杆的主偏角度不同而不同,不可一概而论,可以根据用户情况计算相对应的切削参数,详询华敏刀具工程师。