60MW联合循环汽轮机调节系统说明书

N608.83型60MW冷凝式汽轮机说明书

Z59803.01/01N60-8.83型60MW冷凝式汽轮机说明书南京汽轮电机(集团)有限责任公司编制姜惠仙2003.11.28校对杨方明2003.11.28审核蔡益斌2003.11.28会签标准审查沈丽英 2003.12.02 审定马艳增2003.12.04批准目录1.汽轮机的应用范围及主要技术规范1.1 汽轮机的应用范围及特点1.2 汽轮机主要技术规范1.3 汽轮机辅机的主要技术规范1.4 汽轮机技术规范的说明2.汽轮机结构及系统的一般说明2.1 结构概述2.2 热力系统2.3 调节保安系统(详见《调节系统说明书》)3.汽轮机的安装3.1 综述3.2 主要安装数据3.3 汽缸法兰螺栓的热紧3.4 管道推力限制3.5 基础负荷数据4.汽轮机的运行及维护4.1 综述4.2 新蒸汽参数规范4.3 负荷限制规范4.4 温升、温差控制规范4.5 起动与带负荷4.6 运行中的维护4.7 禁止或停止起动汽轮机的情况4.8 停机4.9 停机的维护5.事故处理1.汽轮机的应用范围及主要技术规范1.1汽轮机的应用范围及特点本汽轮机为高压、单缸、冲动冷凝式汽轮机,与锅炉、发电机及其附属设备组成一个成套发电设备。

本汽轮机不能用于拖动不同转速或变转速机械。

本机组通流部分进行了优化设计,调节级采用了新型的子午面收缩静叶喷嘴;采用了后加载叶型,在有效降低叶栅损失的基础上增加了叶片强度,并且使得变工况运行时通流部分能维持较高的热力性能;高压部分的隔板还采用了分流叶栅结构;低压部分采用了用全三维技术设计的复合弯扭叶栅,并采用了自带冠叶片;动叶顶总普遍采用高低齿汽封,以降低泄漏损失。

上述措施有效提高了机组的安全性、效率和做功能力。

本机组汽轮机调节系统采用数字电液调节系统(简称DEH),采用DEH系统将比一般液压系统管制精度高,自动化水平大大提高,它能实现升速(手动或自动)配合电气并网,负荷控制(阀位控制或功频控制)及其他辅助控制,并与DCS通讯,控制参数在线调整和超速保护,能使汽轮机适应各种工况并长期安全运行。

60MW抽汽式汽轮机说明书

Z707.01/01C60-8.83/0.981型60MW抽汽式汽轮机产品说明书南京汽轮电机(集团)有限责任公司编制杜长星2003.11.28校对华卫平2003.12.16审核杨方明2003.12.17会签标准审查沈丽英 2003.12.17 审定马艳增2003.12.22批准目录1.汽轮机的应用范围及主要技术规范2.汽轮机结构及系统的一般说明3.汽轮机的安装4.汽轮机的运行及维护1.汽轮机的应用范围及主要技术规范1.1汽轮机的应用范围及特点本汽轮机为高压、单缸、单抽汽、冲动式汽轮机,与锅炉、发电机及其附属设备组成一个成套供热发电设备,用于联片供热或炼油、化工、轻纺、造纸等行业的大中型企业中自备热电站,以提供电力和提高供热系统的经济性。

汽轮机在一定范围内,电负荷与热负荷能够调整以满足企业对电负荷与热负荷变化时的不同要求。

本汽轮机的设计转速为3000r/min,不能用于拖动不同转速或变转速机械.1.2汽轮机主要技术规范序号名称单位数值1.主汽门前蒸汽压力Mpa(a)8.826最高9.32最低8.342.主汽门前蒸汽温度℃535最高540最低5253.汽轮机额定功率MW 604 汽轮机最大功率MW 605.汽轮机额定工业抽汽压力Mpa(a)0.9816.汽轮机抽汽压力变化范围Mpa(a)0.785~1.2757 汽轮机额定抽汽量t/h 1608 汽轮机最大抽汽量t/h 2009 汽轮机额定抽汽温度℃256.710 额定工况排汽压力Kpa(a) 4.3311 纯冷凝工况排汽压力Kpa(a)7.1212 锅炉给水温度额定工况℃额定工况225.4纯凝工况210.513 冷却水温度℃额定20最高3314 额定工况汽轮机汽耗(计算值)Kg/kW.h 5.38215 额定工况汽轮机热耗(计算值) KJ/kW.h 6780.416 纯冷凝工况汽轮机汽耗(计算值)Kg/kW.h 3.74817 纯冷凝工况汽轮机热耗(计算值) KJ/kW.h 9629.918 额定工况汽轮机汽耗(保证值) Kg/kW.h 5.5419 额定工况汽轮机热耗(保证值) KJ/kW.h 6983.8120 纯冷凝工况汽轮机汽耗(保证值) Kg/kW.h 3.86021 纯冷凝工况汽轮机热耗(保证值) KJ/kW.h 9918.822 汽轮机转向(机头向机尾看)顺时针方向23 汽轮机额定转速r/min 300024 汽轮机单个转子的临界转速r/min 159325 汽轮机轴承处允许最大振动mm 0.0326 过临界转速时轴承处允许最大振动mm 0.1527 汽轮机中心高(距运转平台)mm 80028 汽轮机本体总重t 11329 汽缸上半总重(连同隔板上半等) t 2730 汽缸下半总重(不连同隔板上半等)t 3631 汽轮机转子总重t 17.532 汽轮机本体最大尺寸(长×宽×高)mm 8351×5648×46281.3 汽轮机技术规范的说明1.3.1 绝对压力单位为Mpa(a),表压力单位Mpa。

汽轮机操作指南及使用手册(专业版)

汽轮机操作指南及使用手册(专业版)引言在现代工业生产中,汽轮机作为一种高效、可靠的动力装置,广泛应用于发电、航空航天等行业。

为了帮助操作人员熟悉汽轮机的操作流程和使用技巧,本手册将详细介绍汽轮机的操作指南及使用要点,旨在提高操作人员的技术水平,确保汽轮机的安全、高效运行。

第一章基本概述1.1 汽轮机的定义与分类在本节中,我们将对汽轮机的概念进行界定,并根据不同的工作原理和特点对其进行分类和介绍。

1.2 汽轮机的工作原理这一部分将详细介绍汽轮机的工作原理,包括汽轮机的主要组成部分、热力循环原理以及能量转换过程等。

第二章操作准备2.1 环境检查与安全措施在进行汽轮机操作之前,操作人员必须对工作区域进行环境检查,并采取必要的安全措施以保障操作人员的身体健康和人身安全。

2.2 设备检查与维护在本节中,我们将介绍对汽轮机进行设备检查与维护的重要性,以及常见的设备检查内容和维护方法。

第三章操作流程3.1 启动与停机操作流程在这一部分,我们将详细介绍汽轮机的启动和停机操作流程,包括各个阶段的注意事项和操作步骤。

3.2 运行操作流程本节将针对汽轮机的运行过程,详细阐述操作人员在运行中的注意事项和操作流程,以确保汽轮机的安全、稳定运行。

第四章故障排除与维修4.1 常见故障原因与解决方法在这一部分,我们将列举并详细介绍汽轮机常见的故障原因,并提供相应的排除方法和解决方案,帮助操作人员快速识别故障并采取正确的修复措施。

4.2 维修与保养工作要点本节将重点阐述汽轮机的维修与保养工作要点,包括例行维护、预防性维修和紧急维修等方面,以延长汽轮机的使用寿命和提高设备的可靠性。

结论通过本操作指南及使用手册的学习,操作人员可以更加全面地了解汽轮机的基本概述、操作准备、操作流程以及故障排除与维修等方面的内容。

熟练掌握汽轮机的操作技巧和安全要求,对保障汽轮机的高效、稳定运行具有重要意义。

相信在实际工作中,操作人员能够准确、规范地操作汽轮机,确保设备的安全性和可靠性。

汽轮机启动系统的使用说明书

汽轮机启动系统的使用说明书欢迎使用汽轮机启动系统。

本使用说明书将为您提供详细的操作步骤和使用方法,以确保您能正确、安全地启动汽轮机。

在操作之前,请务必仔细阅读本说明书,并按照指示进行操作。

1. 系统组成汽轮机启动系统主要由以下几个部分组成:- 控制面板:用于设置和控制启动参数,包括启动模式、转速设定、并联操作等。

- 启动机构:负责传递启动信号,并提供足够的动力来启动汽轮机。

- 传感器:用于监测汽轮机的转速、温度、压力等参数,并反馈给控制面板。

- 保护装置:在启动过程中监测汽轮机的状态,以确保启动安全可靠。

2. 操作步骤在启动汽轮机之前,您需要按照以下步骤进行准备和操作:步骤一:检查汽轮机各部件和设备是否处于正常工作状态,确保没有异常情况存在。

步骤二:将控制面板上的启动模式设置为“手动”或“自动”,根据需要选择。

步骤三:设定汽轮机的启动转速。

您可以根据实际需要进行调整。

步骤四:按下控制面板上的“启动”按钮,系统将自动进行启动程序。

步骤五:在启动过程中,您可以通过控制面板上的显示屏监测汽轮机的状态。

步骤六:待汽轮机达到正常运行转速后,您可以通过并联操作将其连接到电网或其他负载上。

3. 注意事项在操作汽轮机启动系统时,请特别注意以下事项:- 在操作之前,请确保已经了解汽轮机启动系统的工作原理和操作要点。

- 注意保持控制面板和传感器的清洁,并避免受到物体的撞击或破损。

- 在启动过程中,及时观察汽轮机的运行状态,如发现异常情况,请立即停止启动操作并进行排除。

- 在启动完成后,及时关闭控制面板上的启动模式,并将其设为“停止”或“待机”状态。

- 若长时间不使用汽轮机启动系统,请将其断电并进行日常维护,以确保系统的长期可靠运行。

总结:本使用说明书为您提供了汽轮机启动系统的操作步骤和使用方法。

请您在操作前仔细阅读,并按照指示进行操作。

如有任何疑问或问题,请咨询专业技术人员进行解答。

感谢您选择我们的汽轮机启动系统,祝您操作顺利!。

60MW单抽汽凝汽式汽轮机产品使用说明书

60MW单抽汽凝汽式汽轮机产品使用说明书使用说明书.60MW单抽汽凝汽式汽轮机产品章节一:引言1.1 文档目的本使用说明书旨在提供60MW单抽汽凝汽式汽轮机产品的详细使用指南,帮助用户正确、安全地操作该产品。

1.2 文档范围本说明书适用于所有使用60MW单抽汽凝汽式汽轮机产品的用户和维护人员。

1.3 定义和缩写- 60MW:指60兆瓦,表示该汽轮机的功率。

- 单抽:指该汽轮机只有一个汽轮机抽气机。

- 汽凝汽式:指汽轮机运行过程中将抽取的蒸汽先进入凝汽器凝结后再返回锅炉进行再加热。

- 汽轮机:指由燃烧设备、烟气处理系统、汽轮机本体等组成的一种内燃机械,通过燃烧燃料产生高温高压蒸汽驱动发电。

章节二:产品概述2.1 产品组成60MW单抽汽凝汽式汽轮机产品包括以下主要组成部分:- 汽轮机本体:包括高压、中压、低压汽轮机、凝汽器等主要部件。

- 烟气处理系统:包括燃烧设备、烟气净化装置等。

- 辅助设备:包括锅炉、汽轮机控制系统、冷却水循环系统等。

2.2 产品特点- 高效能.60MW单抽汽凝汽式汽轮机采用先进的燃烧技术和凝汽循环系统,具有高效能的特点。

- 适应性强:该产品适用于不同的发电厂和工业领域,并能根据用户需求进行定制。

- 运行稳定:采用先进的自动控制系统和可靠的监测设备,确保汽轮机运行的稳定性和安全性。

章节三:安全注意事项3.1 电气安全- 在操作和维护汽轮机之前,必须确保汽轮机的电源已经切断,并遵守相关的电气安全操作规程。

- 使用符合要求的电气设备和工具进行维护和检修。

3.2 机械安全- 在操作和维护汽轮机时,必须戴上符合标准的个人防护装备,包括安全帽、护目镜、防护手套等。

- 对于需要拆卸和更换的机械部件,必须遵守相应的操作规程,严禁违规操作。

章节四:操作指南4.1 准备工作- 检查汽轮机的电源和燃料供应是否正常。

- 检查冷却水循环系统是否正常运行。

- 确保汽轮机控制系统处于正常状态。

4.2 启动汽轮机- 按照汽轮机启动顺序,依次操作汽轮机控制系统的相关按钮,启动汽轮机。

50MW汽轮发60MW电机技术规格书

一总则本技术附件仅提供有限的技术要求,并未对一切技术细节做出规定,也未充分引述有关标准和规范的详细条文。

卖方提供的设备应能够满足规格书中的规定,包括功能、结构、性能参数等方面的技术要求,并保证符合国家、行业有关技术规范和标准以及买方提供的技术资料的要求。

技术附件所使用的标准如与卖货方所执行的标准发生矛盾时,按较高标准执行。

在订合同之后,买方有权提出一些补充要求,具体项目由买卖双方共同商定。

卖方对供货范围内的汽轮发电机成套系统的设备(含辅助系统与设备、附件等)负有全责,即包括分包(或对外采购)的产品。

分包(或对外采购)的产品制造商应事先征得买方的认可。

卖方对供货范围内所有设备的先进性、安全性、完整性、经济性负全责。

1:.设备编号:SR2.1.0012:设备名称:抽汽凝汽式汽轮机设备功能:将蒸汽的热能转化为动能,带动发电机发电。

3:技术规格3.1、厂区公共工程条件3.1.1 大气温度年平均27.5℃最热月平均40℃最冷月平均15℃3.1.2 大气压力年平均97.73KPa旱季98.3KPa雨季97.4KPa3.1.3 相对湿度年平均59%旱季38%雨季85%3.1.4 循环冷却水供水温度夏季最高35℃回水温度夏季最高43--45℃供水压力0.3~0.4MPa(G)悬浮物含量<100mg/L碳酸盐水硬≤5mol/m3清洁系数0.7PH值7.53.1.5 电源中压电源 6.6±10%kV 双路三相50±5%Hz低压电源380±10%V 双路三相50±5%Hz220±10%V 单相50±5%Hz 直流电源220V3.1.6仪表气源(无油无水)介质氮气压力0.4~0.6MPa温度常温3.1.7汽轮机安装使用环境和场所汽轮机安装在室内,使用场所无防爆要求,汽轮机布置形式为双层,运行层标高为8.0m。

地脚螺栓为基础贯穿式,地脚螺栓为汽机厂家根据设计院设计机组的基础厚度,配套供货。

60MW汽轮机调节保安系统的调整与试验

/ 型60MW抽汽式汽轮机调节保安系统的调整与试验2调节保安系统的主要技术规范抽汽式汽轮机调节系统米用数字电液调节系统(简称DEH),米用DEH系统将比一般液压系统控制精度高,自动化水平大大提高,热电负荷自整性也高,它能实现升速(手动或自动),配合电气并网,负荷控制(阀位控制或功频控制),抽汽热负荷控制及其他辅助控制,并与DCS通讯,控制参数在线调整和超速保护功能等。

能使汽轮机适应各种工况并长期安全运行。

3. 1 基本原理并网前在升速过程中,转速闭环为无差控制,505E控制器将测量的机组实际转速和给定转速的偏差信号经软件分析处理及PID运算后作为给定输入到阀位控制器并与油动机反馈信号比较后将其偏差放大成电流信号来控制电液驱动器及调节阀门开度,从而减少转速偏差,达到转速无差控制,当转速达到3000r/min时,机组可根据需要定速运行,此时DEH可接受自动准同期装置发出的或运行人员手动操作指令,调整机组实现同步,以便并网。

机组并网后,如果采用功率闭环控制,可根据需要决定DEH使机组立即带上初负荷,DEH实测机组功率和机组转速作为反馈信号,转速偏差作为一次调频信号对给定功率进行修正,功率给定与功率反馈比较后,经PID 运算和功率放大后,通过电液驱动器和油动机控制调节阀门开度来消除偏差信号,对机组功率实现无差调节,若功率不反馈,则以阀位控制方式运行,即通过增加转速设定,开大调节汽阀,增加进汽量达到增加负荷的目的。

在甩负荷时,DEH自动将负荷调节切换到转速调节方式。

机组容量较小时建议可不采用功率闭环控制。

在机组带上一定电负荷后可根据需要带热负荷时可以投入抽汽控制。

DEH控制器根据机组工况图对机组电负荷及抽汽压力或流量进行自整控制。

3. 2 DEH系统组成3.2.1 机械超速保安系统(详见5。

1)3. 2. 2 主汽门自动关闭器及控制装置(启动阀)主汽门能够实现远程控制及现场手动。

功能结构图如下,启动阀控制主汽门执行机构(主汽门自动关闭器)上下动作进而控制主汽门开启。

60MW单抽汽凝汽式汽轮机产品使用说明书

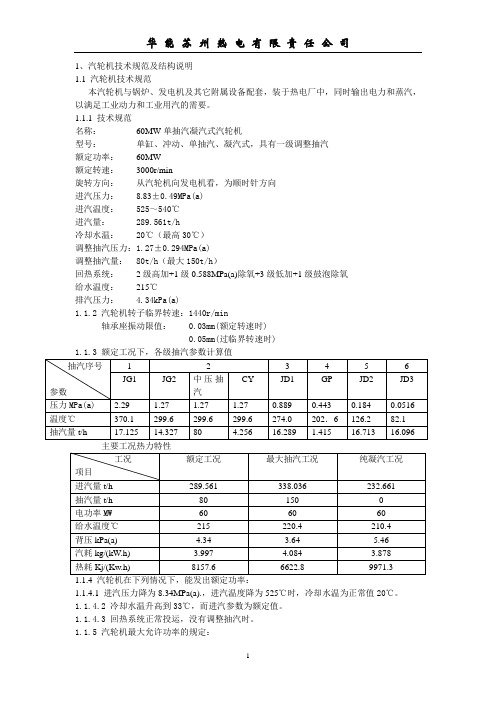

1、汽轮机技术规范及结构说明1.1 汽轮机技术规范本汽轮机与锅炉、发电机及其它附属设备配套,装于热电厂中,同时输出电力和蒸汽,以满足工业动力和工业用汽的需要。

1.1.1 技术规范名称:60MW单抽汽凝汽式汽轮机型号:单缸、冲动、单抽汽、凝汽式,具有一级调整抽汽额定功率:60MW额定转速:3000r/min旋转方向:从汽轮机向发电机看,为顺时针方向进汽压力:8.83±0.49MPa(a)进汽温度: 525~540℃进汽量: 289.561t/h冷却水温: 20℃(最高30℃)调整抽汽压力:1.27±0.294MPa(a)调整抽汽量: 80t/h(最大150t/h)回热系统:2级高加+1级0.588MPa(a)除氧+3级低加+1级鼓泡除氧给水温度:215℃排汽压力: 4.34kPa(a)1.1.2 汽轮机转子临界转速:1440r/min轴承座振动限值: 0.03mm(额定转速时)0.05mm(过临界转速时)1.1.4 汽轮机在下列情况下,能发出额定功率:1.1.4.1 进汽压力降为8.34MPa(a).,进汽温度降为525℃时,冷却水温为正常值20℃。

1.1.4.2 冷却水温升高到33℃,而进汽参数为额定值。

1.1.4.3 回热系统正常投运,没有调整抽汽时。

1.1.5 汽轮机最大允许功率的规定:回热系统正常投运,调整抽汽量为零时,汽轮机最大允许功率为60MW。

1.1.6 汽轮机本体主要部件重量t:⑴转子 9.2⑵汽缸上半起吊重量(不包括后汽缸)不包括隔板、隔板套 10.3包括隔板、隔板套 32⑶后汽缸下半 12.5⑷高压调节汽门 2³2.45⑸主汽门 4.86(6) 本体部分重量(指支承在前、后座架上的重量,不包括主汽门、调节汽门、抽汽阀、管道等) 90⑺本体重量 1151.1.7 汽轮机本体外形尺寸mm:长³宽³高(运转层以上):7852³5115³30241.1.8 调节系统性能1.1.8.1 自空转到额定负荷,转速变化率3~6%1.1.8.2 电调装置可以改变转速的范围 0~3500rpm1.1.8.3 调节系统的迟缓率≯0.3%1.1.8.4 由额定负荷甩至空负荷时,最大升速<10%1.1.8.5 从危急遮断器动作至主汽门关闭的时间(s):<11.1.9 油路系统1.1.9.1 润滑油压MPa(g): 0.08~0.151.1.9.2 调节油压MPa(g)(主油泵后): 1.131.1.9.3 主油泵出口油量m3/min: 4.51.1.9.4 油箱容积m3: 12.751.1.9.5冷油器型号 YL-80-3冷却面积 80m2冷却水量 250t/h水侧阻力 0.01MPa(g)油侧阻力 0.07MPa(g)1.2 汽轮机结构性能说明1.2.1 概述本汽轮机为单缸、冲动、单抽汽、凝汽式,具有一级调整抽汽。

60MW汽轮发电机操作技巧规章(修改版)

60MW汽轮发电机操作技巧规章(修改版)60MW汽轮机发电机组240吨燃气锅炉技术操作规程(试行)批准人_________________复审人_________________初审人_________________编写人_____ ___第一部分:60MW汽轮机技术规程目录1 范围 (5)2 汽轮机概述 (5)2.1 汽轮机本体 (5)2.2 汽轮机供油系统 (6)2.3 保安系统 (6)2.4 电液调节系统 (8)3 汽轮发电机组设备技术规范 (9)3.1 N60-8.83/535汽轮机 (9)3.2 QF-60-2型汽轮发电机 (9)3.3 辅助设备 (9)4 引用标准 (13)4.1 《汽轮机使用说明书》........................................ 错误!未定义书签。

5 机组的启动 (13)5.1 启动前的检查 (14)5.2 启动前的准备 (13)5.3 机组禁止启动的条件 (13)5.4 辅助设备及系统投运 (15)5.5 机组静态试验及暖管 (15)5.6 汽轮机冷态启动 (16)5.7 汽轮机热态启动 (22)5.8 汽轮机极热态启动 (23)5.9 并网前的试验和准备 .......................................... 错误!未定义书签。

6 并列与带负荷 (21)7 机组运行管理 (27)7.1 运行中主蒸汽参数 (27)7.2 监视段压力负荷限制规范 (28)7.3 机组正常运行时主要参数规范 (28)7.4 运行中的主要试验 (28)7.5 机组运行的相关规定 .......................................... 错误!未定义书签。

8 机组停机 (24)8.1 停机前的准备工作 (25)8.2 机组减负荷 (25)8.3 机组停机 (26)8.4 快速冷却装置 ...................................................... 错误!未定义书签。

汽轮机使用说明书及维护手册

汽轮机使用说明书及维护手册1. 汽轮机概述汽轮机是利用汽轮机组将热能转化为机械能的设备。

它由燃烧器、压缩机、汽轮机、减速器和发电机等组成。

汽轮机广泛应用于发电、工业生产和航空航天等领域,其正常运行和维护对保证设备的安全和可靠运行至关重要。

2. 使用前的准备在启动汽轮机之前,请务必做好以下准备工作:2.1 确保燃料供应充足,并检查燃料的质量和适用性。

2.2 检查冷却系统的冷却剂,确保冷却剂达到指定标准。

2.3 检查润滑系统的润滑油,确保润滑油合格并达到规定的油位。

3. 启动汽轮机3.1 检查燃料阀门和燃烧器,并确保其处于关闭状态。

3.2 打开汽轮机的进气阀门,并逐渐增加负荷,预热至规定温度。

3.3 启动燃烧器,注意观察火焰状态,并根据实际情况调整。

3.4 启动压缩机,逐渐增加负荷至额定转速。

3.5 启动汽轮机,待其达到额定转速后,逐渐增加负荷。

4. 汽轮机的运行与管理4.1 监测汽轮机的运行参数,包括转速、温度、压力等,确保其在正常范围内运行。

4.2 定期检查并更换燃料滤清器和空气滤清器,保证燃料和空气的清洁度。

4.3 定期检查冷却系统和润滑系统的状态,确保其工作良好。

4.4 注意观察汽轮机的振动情况,如发现异常振动应及时采取措施进行修复。

4.5 定期进行润滑油和冷却剂的更换,并注意合理利用和储存。

5. 汽轮机的维护与维修5.1 按照制造商提供的维护手册进行定期维护,包括清洁、润滑、紧固等工作。

5.2 定期检查汽轮机的磨损情况,并根据需要更换磨损严重的零部件。

5.3 若发生故障或异常情况,应立即停机进行维修,并根据需要进行更换或修理。

5.4 定期进行性能测试和技术检查,发现问题及时处理,确保汽轮机的正常运行。

5.5 建立完善的维护记录和故障记录,便于日后的维护和排查故障。

6. 安全注意事项6.1 操作人员应按照相关规定进行操作,并接受必要的培训和考核。

6.2 操作人员在操作和维护过程中,应注意个人安全,佩戴必要的防护设备。

60MW抽汽式汽轮机说明书

Z59807.01/01 C60-8.83/(1.233)60MW抽汽式汽轮机说明书南京汽轮电机(集团)有限责任公司磁盘(带号)底图号 旧底图号归档 签名简 要 说 明 文件代号 页次 数量 标记 编 制 罗明芝 2006.6校 核 杨方明 2006.7审 核 蔡益斌 2006.7会 签标准审查审 定批 准1. 汽轮机的应用范围及主要技术规范1.1 汽轮机的应用范围及特点本汽轮机为高压、单缸、冲动冷凝式汽轮机,与锅炉、发电机及其附属设备组成一个成套发电设备。

本汽轮机不能用于拖动不同转速或变转速机械。

本机组通流部分进行了优化设计。

调节级采用了新型的子午面收缩静叶喷嘴;采用了后加载叶型,在有效降低叶栅损失的基础上增加了叶片强度,并且使得变工况运行时通流部分能维持较高的热力性能;高压部分的隔板还采用了分流叶栅结构;低压部分采用了应用全三维技术设计的复合弯扭叶栅,并采用了自带冠叶片;动叶顶部普遍采用高低齿汽封,以降低泄漏损失。

上述措施有效提高了机组的安全性、效率和做功能力。

本机组汽轮机调节系统采用数字电液调节系统(简称DEH),采用DEH系统将比一般液压系统控制精度高,自动化水平大大提高,它能实现升速(手动或自动),配合电气并网,负荷控制(阀位控制或功频控制)及其他辅助控制,并与DCS通讯,控制参数在线调整和超速保护,能使汽轮机适应各种工况并长期安全运行。

1.2 汽轮机主要技术规范序号名称单位数值1.主汽门前蒸汽压力 MPa(a) 8.83最高 9.32最低 8.342.主汽门前蒸汽温度℃ 535最高 540最低 5253.进汽量 t/h 额定抽汽工况 252最大进汽量 2804.汽轮机额定功率 MW 605.汽轮机最大功率 MW 65.376.额定抽汽工况排汽压力 kPa(a) 5.27.纯凝额定工况排汽压力 kPa(a) 6.28.给水温度℃额定抽汽工况 224.8纯凝额定工况 226.89.额定抽汽工况抽汽量 t/h 5010.额定抽汽工况抽汽温度压力℃/Mpa(a) 305.43/1.3411.额定抽汽工况汽轮机汽耗(计算值) kg/kW.h 4.27912.额定抽汽工况汽轮机热耗(计算值) kJ/kW.h 818013.冷却水温度℃额定 20最高 3314.汽轮机转向 (机头向机尾看)顺时针方向15.汽轮机额定转速 r/min 300016.汽轮机单个转子的临界转速 r/min 160017.汽轮机轴承盖最大振动 mm 0.0318.临界转速时轴承盖最大振动 mm 0.1019.汽轮机中心高(距运转平台) mm 80020.汽轮机本体总重 t 12721.汽缸上半起吊重 t 2522.汽缸下半起吊重(不包括隔板) t 3523.汽轮机转子总重 t 18.724.转子最大直径 mm 268125.转子最大静挠度 mm 0.3926.转子重心距前轴承中心线距离 mm 279227.末叶片高度 mm 66528.汽轮机本体最大尺寸(长×宽×高) mm 7451×7090×326029.转子转动惯量(半径) kg.m2 2975.21.3 汽轮机辅机的主要技术规范a. 汽封加热器型号JQ-46-1冷却水量139.7 t/h冷却水最大压力 1.5 Mpab. 冷凝器型式分列两道制表面式冷却面积 3500 m2无水时净重 70 t运行时重量(含水重) 100 t冷却水量(设计值) 9900 t/h冷却水温度(设计值) 20 ℃喉部绝对压力(设计值) 4.41 kPa水室内允许最高工作压力 0.196 MPa水阻 0.039 MPac. 冷油器型号YL-70冷却面积70 m2冷却油量1200 l/min冷却水量163t/h水阻0.012MPa油阻 0.07MPad 低压加热器型号Z082.82.61Z082.82.62 Z082.82.63水阻 1.62kgf/cm2 1.96 kgf/cm20.94 kgf/cm2设计蒸汽压力0.8MPa(a) 0.4MPa(a) 0.1MPa(a)设计水压力 1.5MPa 1.5Mpa 1.5Mpa加热面积170m2 220 m2 170 m2e 油箱净重3327kg油箱容积: 正常油位为12m3最高油位为13.2m3外形尺寸 mm 4326×1512×30051.4 汽轮机技术规范的说明1.4.1 制造标准: GB/T5578-1985固定式发电用汽轮机技术条件。

汽轮机调速系统说明书

505汽轮机调速系统说明书引言505是以微处理器为根底的调速器,适用于单执行机构或双执行机构的汽轮机控制。

调速器采用菜单驱动软件以引导现场工程是根据具体的发电机或机械驱动应用要求对调速器进行组态编程。

本说明书包括调速器的工作原理、系统构成、面板操作。

一、工作原理及系统介绍505电子调节器比一般的液压系统控制精度高,自动化水平大大提高,热电负荷自整性也高。

它能实现升降速〔手动或自动〕、配合电气并网、负荷控制〔法为控制或功频控制〕、抽汽热负荷控制及其它辅助控制,并可与DCS通讯,控制参数在线调整和超速保护功能等,能使汽轮机适应各种工况并长期平安运行。

根本原理并网前在升速过程中,转速闭环为无差控制,控制器将测量的机组实际和给定转速的偏差信号经软件分析处理及PID运算后输出标准电流信号给电液转换器,电液转换器接受调解其输出的标准电流信号,输出与输入电流信号相对应的调节信号油压;调节信号油压经液压伺服机构放大,控制油动机活塞运动,通过调节杠杆,改变调速汽门的开度,调节汽轮机高压段、低压段的进汽量,从而减少转速偏差,到达转速无差控制。

当转速到达3000转/分,机组可根据需要定速运行。

此时505可接受自动准同期装置发出的或运行人员受冻发出的操作指令,调整机组实现同步,以便并网。

机组并网后,如果采用功率闭环控制,可根据需要决定505使机组立即带上初负荷,实测机组功率和机组转速作为反应信号,转速偏差作为一次调频信号对给定功率进行修正;功率给定于功率反应比拟后,经PID运算和功率放大后,通过电液转换器和油动机控制调节阀门开度来消除偏差信号,对机组实现无差调节。

假设功率不反应,那么以阀位控制方式运行,即通过转速设定,开大调节汽门,增加进汽量到达增加负荷的目的。

在甩负荷时,505自动将负荷调节切换为转速调节方式。

机组容量较小时时建议可不采用功率闭环控制。

在机组带上一定电负荷后,可根据需要带热负荷,投入抽汽控制。

505控制器根据机组工况图对机组电负荷及抽汽压力进行自动控制。

60MW汽轮机调节系统说明书

60MW汽轮机调节系统说明书一、概述60MW 汽轮机调节系统是确保汽轮机安全、稳定、高效运行的关键组成部分。

它的主要功能是根据机组的运行状况和外界负荷的变化,自动调节汽轮机的进汽量,以维持转速或功率在规定的范围内,并满足电网对电能质量的要求。

二、调节系统的组成1、调速器调速器是调节系统的核心部件,它感受汽轮机的转速变化,并将其转化为相应的控制信号。

常见的调速器有机械调速器、液压调速器和电子调速器等。

2、油动机油动机是将调速器的输出信号转换为调节汽阀的开度变化的执行机构。

它通过接受压力油的作用,推动调节汽阀的阀芯运动。

3、调节汽阀调节汽阀控制着进入汽轮机的蒸汽流量,其开度大小直接影响着汽轮机的功率输出。

4、反馈装置反馈装置用于将调节汽阀的实际开度或其他相关参数反馈给调速器,形成闭环控制,以提高调节的精度和稳定性。

三、调节系统的工作原理当外界负荷发生变化时,汽轮机的转速也会相应改变。

调速器感知到转速的变化,产生一个与转速偏差成正比的控制信号。

这个信号经过放大和处理后,传递给油动机,油动机根据信号的大小改变调节汽阀的开度,从而调整进汽量,使汽轮机的功率与外界负荷相匹配,转速恢复到设定值。

例如,当外界负荷增加时,汽轮机转速下降,调速器输出信号增大,油动机使调节汽阀开度增大,进汽量增加,汽轮机功率上升,转速逐渐恢复。

反之,当外界负荷减小时,调速器输出信号减小,调节汽阀开度减小,进汽量减少,汽轮机功率下降,转速保持稳定。

四、调节系统的性能指标1、静态特性静态特性描述了汽轮机在稳定工况下,功率与转速之间的关系。

它反映了调节系统的准确性和稳定性。

2、动态特性动态特性则关注在外界负荷变化时,汽轮机转速和功率的过渡过程。

良好的动态特性能够使汽轮机快速、平稳地适应负荷变化,减少波动和振荡。

五、调节系统的运行方式1、手动调节在特殊情况下,操作人员可以通过手动操作装置来控制调节汽阀的开度,以满足特定的运行需求。

2、自动调节正常运行时,调节系统处于自动调节模式,能够根据机组的运行参数和外界负荷的变化自动调整汽轮机的运行状态。

东方60MW汽轮机说明书

b)Main steam temperature: 535°C主蒸汽温度535°C

c)Main steam flow: 225.8t/h主蒸汽流量225.8t/h

d)Back pressure: 8.5kPa背压8.5kPa

~38 tons(for lifting lower cylinder assembly during installation)

19Maximum lifting height : 6.36m (with respect to the operation floor) 20.Elevation of the operation floor: 8 m

16Overall dimension of the turbine: 8569.5mmx6900mmx3360mm (The height is the distance between elevation of the operation floor and atmospheric-pressure-relief valve on the rear cylinder.)

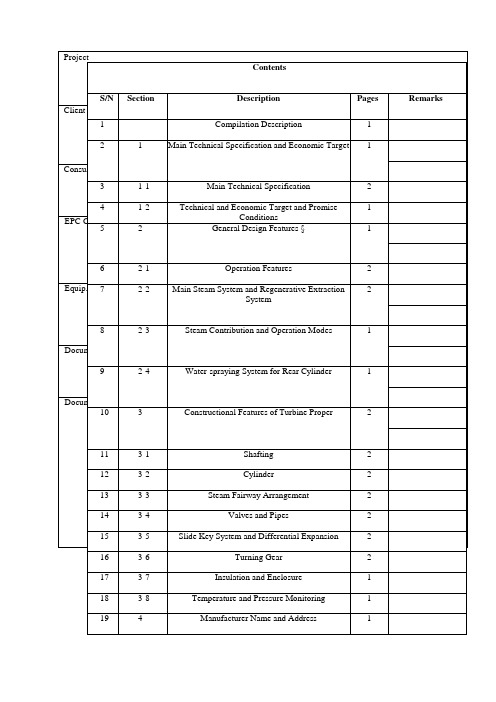

1

3

1-1

Main Technical Specification

2

4

1-2

Technical and Economic Target and Promise Conditions

1

5

2

General Design Features §

1

6

2-1

Operation Features

2

7

2-2

Main Steam System and Regenerative Extraction System

汽轮机使用说明书范文-图文

汽轮机使用说明书范文-图文第一章汽轮机使用说明一、概述本汽轮机是单列复速级双支点背压式汽轮机,它可用来拖动空气压缩机、水泵、风机及发电机;汽轮机排出的背压蒸汽经管道引向热用户,供给工艺流程中所需的蒸汽。

该汽轮机组由下列主要部套组成:汽轮机本体、轴承座、底盘、稀油站等。

汽轮机本体与被拖动机械直接用联轴器相联,调速系统由电子调速器及机械直动调节汽阀组成,它能适用于较宽的转速调速范围。

综上所述本机组具有安全可靠、快速启动、结构紧凑、安装方便、综合投资低及维护简便、自动化程度高等一系列优点。

本说明仅用来帮助用户更方便的了解本机组的性能和特点,以及作为用户和安装单位编制更详细的安装规程和操作规程时参考。

二、结构介绍1、汽轮机结构简述1.1汽轮机为单列复速级背压式。

单侧进汽,采用水平进汽和水平排汽的结构,排汽口左右对称。

一侧法兰盖堵死,一侧接排汽管道或两侧接排汽管道。

1.2汽缸为合金铸钢件,汽缸下部分成两部分,采用螺栓相连接。

1.3汽轮机径向轴承、推力轴承均采用强制润滑。

1.4汽轮机转子为叶轮套装结构,叶片为双列冲动级。

1.5悬挂式自动主汽门位于汽缸前部,新蒸汽通过其进入蒸汽室。

机组启动时,手动打开主汽门冲转,当保安系统动作时通过杠杆使主汽门动作。

调节-1-节约能源始于荏奥汽阀用来调节进汽量,而进汽量决定着汽轮机的转速和功率。

调节汽阀通过电子执行器与PLC可编程控制器实现调速。

1.6前后汽封采用蜂窝+迷宫式汽封。

1.7转度传感器CS-1共3只,通过转速模块实现就地远程显示。

1.8汽轮机装有跳机电磁阀,接受各种停机信号。

1.9汽轮机带有机械和手动及电子自动执行共三种超速保护装置。

三、汽轮机制造及装配工艺简介1、执行标准1.1汽轮机GB/T6764-1993一般用途工业汽轮机技术条件GB/T7025-199325MW以下转子体和主轴锻件GB/T7028-199325MW以下汽轮机盘及叶轮锻件技术条件GB/T9628-1993汽轮机叶片磁粉探伤方法GB/T9629-1999汽轮机承压·水压实验技术条件GB/T9631-1999汽轮机铸铁件技术条件GB/T9637-1999汽轮机总装技术条件JB/T2901-1992汽轮机防锈技术条件JB/T4059-1999汽轮机清洁度1.2法兰、管道HG20592-97钢制管法兰型式、参数GB99448-1998管道标准1.3、噪声按SHJ3024-95《石油化工企业环境保护设计规范》测量,噪声最大值应节约能源始于荏奥-2-不大于85分贝。

汽机调节系统说明书

调节保安系统说明书1.调节保安系统概述汽轮机的调节保安系统的作用是控制机组的转速、抽气压力,从而保障机组的稳定运行,并可调整电负荷或热负荷大小。

在异常情况发生时,迅速关闭主汽门、调节汽门和旋转隔板,实现紧急停机。

调节系统包括调速和调压两部分。

通过开大和开小高压调节汽阀、中压旋转隔板以改变汽轮机的蒸汽流量,从而调整机组的转速或负荷、抽气口压力或抽气量,以适应负荷的变化。

调速部分和调压部分按一定的自整要求设计,当电负荷、热负荷中的一个变化时,调节部分基本上能保证另一个参数不变。

本抽汽凝汽式汽轮机调节系统为电液调节系统,由DEH控制、电液转换器、高压错油门油动机、中压错油门油动机等部分组成。

该汽轮机的主蒸汽调节阀共有四只,由高压油动机经凸轮配汽机构控制,油动机位于前轴承座内。

中压旋转隔板由中压油动机控制。

该汽轮机的电液调节系统DEH控制系统、电液转换器、高、中压油动机等机械和液压部套组成。

具体组成详见调节保安系统图。

DEH控制输出的±10V的控制信号进入电液转换器。

电液转换器通过脉冲油控制错油门油动机。

磁性传感器将汽轮机转子的转速转换成脉冲信号送到DEH控制系统。

压力信号测量的传感器为压力传感器。

压力传感器将抽汽压力转换成4---20mA电流信号送到DEH控制系统,同时,压力传感器将主蒸汽压力转换成4---20mA电流信号送到DEH控制系统作为功率限制控制。

功率变速器输出4---20mA的功率信号到DEH控制系统实现功频电液调节。

2.调节系统油压调节系统油压:1.96MPa油泵进口油压:0.1MPa脉冲油压:0.98MPa3.电液调节系统3.1系统调节原理电液调节系统由DEH控制系统、两套电液转换器控制块组成。

电液控制系统接收转速信号、抽汽压力信号、主蒸汽压力信号等,经运算放大输出两路±10V的电压信号,至两只电液转换器,电液转换器输出的液压信号分别通过一号、二号脉冲油控制高压油动机、中压油动机。

60MW发电机说明书

1.概述本产品技术说明书以现行的IEC标准及国家标准为依据,结合同类型机组的安装、运行和维护经验并参考了国外最新技术资料编制而成。

本产品说明书叙述了本型汽轮发电机的技术数据、结构特点及其使用中的规定和要求。

在本产品说明书中。

未涉及和规定的部分均按相应国标中的规定执行。

凡是对哈尔滨电机有限责任公司制造的空冷汽轮发电机进行安装、运行和维护工作时均须遵守本产品说明书的各项有关规定及要求。

并制定更为具体的操作程序及相应的安全措施。

同时应有详细的记录存档,作为机组整套技术资料的一部分。

本型汽轮发电机的基本使用条件是:安装地点在海拔1000m 及以下的一般室内场所,室内温度为5℃-40℃,并具备一般的防蚀、防爆、防震动及冲击,防机械损伤等条件,但必须有严格的防导电灰尘措施,保证发电机冷却介质的清洁,严防未经净化的空气进入发电机内,造成空冷发电机转子绝缘故障。

2 发电机技术数据2.1 额定数据:发电机在其冷却介质处于额定温度及流量下的额定技术数据2.2冷却介质基本数据2.3 发电机各部件允许温度定子绕组℃120转子绕组℃110 (平均)定子铁心℃120集电环℃120轴瓦℃90轴承回油℃702.4 发电机的电抗和时间常数2.5 发电机其它技术数据3 发电机结构特点本型汽轮发电机由静止和旋转部件两大部分构成、其中静止部分包括定子、端盖、轴承、隔音刷架、冷却器、座板及测温系统等。

3.1 定子发电机定子由机座、铁芯及绕组等组成。

3.1.1 机座定子机座采用优质钢板焊接而成,根据定子多路通风的要求机座沿轴向隔成五个风区,两进三出,风区隔板之间装焊有通风管道和支撑管,机座下部开有三个出风口与冷却器小间联通、机座两侧装有与基础把合的底脚,底脚螺栓在机座内与基础把合,在机座两侧对应的位置开有操作人口。

3.1.2 铁芯定子铁芯由优质硅钢扇形片经绝缘后叠压而成,靠定位筋固定到定子机座上,按径向通风的要求选用型钢将铁芯沿轴向分成多段,构成沿轴向分布的径向通风道。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Z711.08/01_LCZ60-5.7/1.57/0.58型60MW联合循环汽轮机调节系统说明书南京汽轮电机(集团)有限责任公司南京汽轮电机(集团)有限责任公司代号Z711.08/01代替共 17 页 第 1 页 LCZ60-5.7/1.57/0.58型60MW联合循环汽轮机调节系统说明书编 制校 对审 核会 签标准审查审 定批 准标记 数量 页次 文件代号 简要说明 签名 磁盘(代号) 底图号 旧底图号 归档目 次1 引言 (3)2 调节保安系统的主要技术规范 (3)3 供油系统 (4)3 保安系统 (10)4 保安系统的调整与试验 (12)1 引言本说明书为LCZ60-5.7/1.57/0.58 60MW汽轮机调节保安系统的安装,调试以及日后的使用维护和检修提供必要的依据。

本说明书分别列出了调节(控制)、保安、供油及热工系统的主要技术规范,并对其工作原理,功能,调整与试验,系统各部套的主要安装数据等进行介绍;并简单介绍了汽轮机热工控制系统。

在使用说明书时,还需要随时参考本机组的其他有关文件和图纸,特别是与调节系统有关的系统总图及相关部套图纸。

2 调节保安系统的主要技术规范序号 项 目 单位 技术规范 备注1 汽轮机额定转速 r/min 30002 汽轮机额定抽汽压力 MPa(a) 1.573 油泵进口油压 MPa 0.08-0.154 主油泵出口油压 MPa ~1.965 转速不等率 % 3~66 危急遮断器动作转速 r/min 3270~33307 危急遮断器复位转速 r/min 3055±158 喷油试验时危急遮断器动作转速 r/min 2920±309 电超速保护值(停机) r/min 333010 转子轴向位移报警值(正推定位) mm +0.8或-1.2 负为反向11 转子轴向位移保护值 mm +1.2或-1.6 停机值12 胀差报警值 mm +3或-213 胀差停机值 mm +4或-314 轴承座振动报警值 Mm 0.0515 轴承座振动保护值 Mm 0.0816 轴振动报警值 Mm 0.12717 轴振动保护值 Mm 0.25418 润滑油压降低报警值(交流润滑油泵)MPa 0.06919 润滑油压降低报警值(直流润滑油泵)MPa 0.05820 润滑油压降低保护值(停机) MPa 0.039621 润滑油压降低保护值(停盘车) MPa 0.029422 润滑油压升高报警值(停电动泵) MPa 0.1623 主油泵出口油压低报警值 MPa 1.724 轴承回油温度报警值 ℃ 6525 轴承回油温度停机值 ℃ 7526 轴瓦温度报警值 ℃ 10027 轴瓦温度停机值 ℃ 11028 冷凝器真空降低报警值 MPa -0.083529 冷凝器真空降低保护值(停机值) MPa -0.07853 供油系统润滑油系统的作用是向机组各轴承提供润滑油和向保安系统提供压力油,同时还向盘车装置和顶轴装置供油。

油系统采用的工质为GB/T1120-89 L-TSA32透平油,透平油质量必须符合GB/T7596-2000《电厂用运行中汽轮机油质量标准》的要求。

本系统采用传统的汽轮机转子直接驱动的主油泵------注油器供油线,主油泵出口的压力油驱动注油器投入工作,润滑油系统主要用于向汽轮发电机组各轴承提供润滑油,向调节保安部套提供压力油,向顶轴装置中的油泵提供充足的油源。

2.1供油系统机组供油系统主要由润滑油主油箱、主油泵、交流电动辅助油泵、注油器、冷油器、直流事故油泵、顶轴装置、油烟分离装置和净油化装置(用户自备)等组成。

在正常运行时,润滑油系统的全部需油量由主油泵和注油器提供。

主油泵的出口压力油分为两路:一路向汽轮机机械式超速危急遮断装置供油;另一路作为注油器的射流动力油。

注油器有两只,一只向润滑系统供油,一只向主油泵进口供油。

主油泵向保安系统提供的一路油,经过危急遮断复位及挂闸装置一固定节流孔在危急遮断油路中建立起压力,称为保安油。

当危急遮断装置动作时,会在瞬间使保安油路泄油失压。

由于有节流孔,此时流入该油路的压力油不足以影响快速泄油失压;另一方面,流过节流孔的油量很少,因而也不会造成主油泵出口油压和油量的过大变化,以维持其他用油部件的正常供油量和油压。

润滑油经过轴承和盘车装置后,油温将升高,因此润滑油系统中设有两台冷油器。

正常运行时,一台冷油器工作,另一台备用,因此可以轮换进行清洗和维护。

可以在运行中进行冷油器的切换,但备用冷油器在切换前必须充满油,以防止在切换后的瞬间造成轴承断油而引起事故。

在需要时,两台冷油器可并联使用。

油温反映了轴承的工作情况,影响着机组的安全运行,因此必须将轴承回油温度限制在一个允许的范围内。

一般情况下,要求所有轴承回油温度低于65℃。

为了达到这个要求,需要调节冷油器的冷却水量,以保持冷油器的出口油温为43~49℃。

如果冷油器的出口油温在这个范围内,而轴承回油温度仍达到65℃以上时,则可能发生故障,这时必须检查原因。

机组运行对油质要求很高,因而要求用户专门配置一套净油装置。

当润滑油系统运行时(包括盘车装置在运行时),净油装置同时投入工作,以不断清除油中的杂质和水分。

在启动和停机过程中,当主轴转速小于2700~2800r/min时,主油泵不能提供足够的油压和油量,故注油器也达不到正常出力,此时应启动交流电动辅助油泵,以满足系统供油需要。

辅助油泵有高压启动油泵,交流润滑油泵。

高压启动油泵提供保安系统用油,交流润滑油泵提供低压轴承润滑油的全部油量。

供油系统中还设有事故备用油泵,它是由电站蓄电池组供电的直流油泵,在系统中作为交流润滑油泵的备用泵。

在交流电源或交流电动油泵发生故障时,它是保证汽轮发电机组轴承润滑油供应的最后油源。

油系统是由大量各种管道、阀门和其他设备组成的复杂系统,即使是很小的有害颗粒亦可使轴承受到破坏,从而导致代价高昂的检修费。

因此,润滑油系统除运行时投入净油装置以保证油质外,在机组启动前还需对整个系统进行彻底的清洗,包括机械清洗和油清洗,并达到规定的油清洁度。

在盘车过程中,盘车装置用油由润滑泵提供。

为盘车装置内部轴承及传动齿轮提供润滑,同时润滑油经电磁阀后通过油缸操纵盘车装置自动投入。

机组设有顶轴装置。

顶轴油泵启动后才可启动盘车电动机。

在盘车投入时,顶轴装置使盘车阻力矩减小,并避免轴颈和轴瓦之间的干摩擦。

润滑油系统的正常运行,直接对机组的安全起着保障作用。

润滑油压低将影响机组的安全运行,因此在油系统中设有压力继电器(用户自备)。

为了防止保安系统因压力油降低而引起停机事故,所以当主油泵出口油压降低至1.7MPa时,由压力开关使高压交流油泵自动启动投入运行。

当运行中发生故障,润滑油压下降时,由润滑油压力控制器使交流润滑油泵自动启动,系统另备有一台直流润滑油泵,当润滑油压下降而交流润滑油泵不能正常投入工作时,由润滑油压力控制器使直流润滑油泵自动启动,向润滑系统供油。

正常的润滑油压力为:0.08~0.12MPa油压降低时要求:小于等于 0.069MPa 发讯号小于 0.069MPa 交流润滑油泵自动投入小于 0.059MPa 直流润滑油泵自动投入小于 0.0396MPa 自动停机小于 0.0294MPa 停盘车装置注意:机组正常运行时,电动辅助油泵都应停止运行,除非在特殊情况下,允许启动投入运行。

在润滑油路中设有一个低压油过压阀,当润滑油压高于0.15MPa左右即能自动开启,将多余油量排回油箱,以保证润滑油压维持在0.08~0.12MPa范围内。

2.2润滑油系统的主要设备2.2.1润滑油主油箱机组的润滑油主油箱是一个由钢板焊制成的容器,箱体上布置有交流辅助电动油泵、直流事故油泵、油烟净化排放装置、电加热装置以及远传液位指示器、温度计等监视和控制装置。

这种组合式油箱使系统结构更紧凑。

该油箱的容量为(运行时)19.2m3,总储油量为20.2m3。

油箱的容量应保证在交流电源失掉且冷油器断水时机组能安全停机,即容量要足够大,以使冷油器断水时,机组在整个停机惰走过程中,轴承油温不超过设置值,以保证轴瓦的安全。

同时,油箱的容量还要能保证机组在甩负荷时容纳回油。

在正常运行时,要求回油在油箱中停留时间足够长,以利于油中杂质的分离。

当油位在正常油位上下+90mm,-200mm范围之外时,远传液位指示器的高低油位警报器发出报警信号, 提醒运行人员注意。

除此之外,远传液位指示器还能输出4~20mA或l~5V的标准信号送计算机和显示仪表,供集中控制监视用。

注油器以及各电动油泵的出油口均装有滤网,防止杂质进入油系统。

该机组要求油温必须在10℃以上才能启动油系统,因此在油箱上装设了浸没式电加热器,用以在低温环境下维持油箱内足够的油温。

电加热器的控制由用户实现,控制油温范围为27~38℃。

油箱是封闭式的,并且依靠排烟风机的抽吸维持油箱内以及回油系统内有一定的负压。

油箱在顶部开有维护用人孔,在底部设有排油口和疏水口。

在长期停机期间,渣滓和水都会沉淀到油箱底部,因此在油系统运行前应从排油口排出少量油,将水和杂质带出。

正常运行过程中也会有沉积,一般要求定期排污。

2.2.2主油泵润滑油系统的主油泵安装在汽轮机高压转子前端短轴上,一般为双吸式离心泵。

泵轮直接由汽轮机轴带动,它供油量大,出口压头 稳定,轴向推力小,且对负荷的适应性好。

在额定转速或接近额定转速运行时,主油泵供给润滑油系统的全部压力油,包括压力油总管、机械式超速遮断和手动遮断压力油总管、高压用油。

这种主油泵不能自吸,因此在汽轮机启、停阶段要依靠电动机驱动的辅助油泵供给机组用油和主油泵的进口油。

在正常运行时,主油泵由注油器提供一定压力的进口油。

如果主油泵的吸油管道中进入了气体,泵的正常工作会被破坏,从而将造成润滑油系统的工作不稳定,因此主油泵的进口必须保持一定的正压。

离心油泵的出口油压基本上与转速的平方成正比,随着汽轮机转速的升高,主油泵的出口压力也增高。

当汽轮机转速达到90%额定转速时,主油泵和注油器就能提供润滑油系统的全部油量,这时要进行辅助油泵和主油泵的切换,切换时应监视主油泵出口油压,当油压值异常时应采取紧急措施,以防止烧瓦。

在汽轮机额定转速下,主油泵进口油压为0.08~0.12MPa时,出口油压为1.9~2.05MPa,油泵体积流量为3000L/min。

2.2.3注油器注油器装在主油箱内油面以下的管道上,它实质上是一个射流泵,其优点是结构简单、工作稳定、易于制造和调整,缺点是噪声大且效率不高。

注油器由喷嘴、混合室、喉部和扩散段等基本部分组成。

喷嘴的进口与提供动力油的主油泵出口相连。

工作时,主油泵来的压力油以很高的速度从喷嘴射出,在混合室中形成一个负压区,油箱中的油被吸人混合室。