变形铝及铝合金状态、代号

变形铝及铝合金热处理规范

所有设备校准应按有关热处理设备校准规定进行。

14.5

4.5.1 固溶热处理

变形铝合金产品应按表2所规定的金属温度范围进行固溶热处理。

表2固溶热处理温度

合 金

产品类型1

(不包括锻件)

固溶热处理(金属)温度/℃5

状态代号

淬火后2

自然时效后3

消除应力后4

2A01

495~505

W

2A02

495~505

淬火槽应具备足够的加热和冷却能力,以保证淬火介质的温度达到4.7规定的范围。同时,应配备必要的仪表以确保对温度进行控制。该仪表读数与实际温度的偏差应在±3℃范围内。

4.4.3.2.4 浸没速度

淬火系统应有控制固溶处理部件进入淬火介质速度的方法,如果该控制方法作为所要求的热处理工艺规程的一部分,不应超过所允许的最大淬火转移时间(见4.7.3)。

本标准负责起草单位:东北轻合金有限责任公司。

本标准参加起草单位:西南铝业(集团)有限责任公司、中国有色金属工业标准计量质量研究所协助起草。

本标准主要起草人:

变形铝及铝合金热处理规范

11

本标准规定了一般工业用变形铝及铝合金热处理的要求和质量保证措施,并推荐了热处理工艺、设备及质量控制要求。

变形铝及铝合金材料零部件的热处理可参照执行。

4.4.2温度控制设备

4.4.2.1基本原则

所有热处理设备都应装有符合工艺控制要求的温度控制设备和记录设备,以确保所有加热区和保温区的温度控制均达到本标准的要求。

4.4.2.2温度控制和记录

传感器的位置应由热处理炉的特性决定,并且传感器应置于能够准确测量工件和加热介质温度的位置。记录应能正确反应温度控制情况,并可存贮记录以备查阅。

变形铝及铝合金牌号对照表[1]

![变形铝及铝合金牌号对照表[1]](https://img.taocdn.com/s3/m/08dee723915f804d2b16c12d.png)

变形铝及铝合金牌号对照表铝及铝合金新旧牌号对照表注:①"原"是指化学成份与新牌号同,且都符合GB3190-82规定的旧牌号。

②“代”是指与新牌号的化学成份相近似,且符合GB3190-82规定的旧牌号。

③“曾用”是指已经鉴定,工业生产时曾经用过的牌号,但没有收入GB3190-82中。

变形铝和铝合金牌号表示方法和状态代号类型:铝型材点击次数:1030(1)四位数字体系牌号命名方法1997年1月1号,我国开始实施GB/T16474?996《变形铝和铝合金牌号表示方法》标准。

新的牌号表示方法采用变形铝和铝合金国际牌号注册组织推荐的国际四位数字体系牌号命名方法,例如工业纯铝有1070、1060等,Al-Mn合金有3003等,Al-Mg合金有5052、5086等。

(2)四位字符体系牌号命名方法1997年1月1号前,我国采用前苏联的牌号表示方法。

一些老牌号的铝及铝合金化学成分与国际四位数字体系牌号不完全吻合,不能采用国际四位数字体系牌号代替,为保留国内现有的非国际四位数字体系牌号,不得不采用四位字符体系牌号命名方法,以便逐步与国际接轨。

例如:老牌号LF21的化学成分与国际四位数字体系牌号3003不完全吻合,于是,四位字符体系表示的牌号为3A21。

四位数字体系和四位字符体系牌号第一个数字表示铝及铝合金的类别,其含义如下:1)1XXX系列工业纯铝;2)2XXX系列Al-Cu、Al-Cu-Mn合金,;3)3XXX系列Al-Mn合金;4)4XXX系列Al-Si合金;5)5XXX系列Al-Mg合金;6)6XXX系列Al-Mg-Si合金;7)7XXX系列Al-Mg-Si-Cu合金;8)8XXX系列其它。

(3)铝铸件牌号我国容器用铝铸件牌号采用ZAl+主要合金元素符号+合金元素含量数百分率表示。

例如;ZAlSi7Mg1A、ZAlCu4、ZAlMg5Si等。

(4)状态代号相同牌号的铝及铝合金,状态不同时,力学性能不相同。

铝合金的牌号性能

铝合金的牌号性能铝合金的牌号、性能及用途1、变形铝合金(1)变形铝及铝合金牌号表示方法根据国家标准gb/t16474-1996规定,变形铝及铝合金可直接引用国际四位数字体系牌号。

未命名为国际四位数字体系牌号的变形铝及铝合金,应采用四位字符牌号命名。

两种编号方法如表8-1所示。

表8-1 GB/t16474-1996变形铝及铝合金编号方法位数第一位第二位最后两位为阿拉伯数字,表示铝及铝合金的组别。

1表示铝含量不小于99.00%纯铝;2~9表示铝合金,组别按下列主要合金元素划分:2―cu;3―mn;4―si;5―mg;6―mg+si;7―zn;8―其他元素;9―备用组为阿拉伯数字,表示合金元素为阿拉伯数字,表示为英文大写字母,表示原为英文大写字母,表示原或杂质极限含量控制情况。

0改型情况。

0表示为原始纯铝的改型情况。

a表始合金的改型情况。

a表表示其杂质极限含量无特殊始合金;2~9表示为改示为原始纯铝;b~y(c、i、示为原始合金;b~y(c、i、控制;2~9表示对一项或一项型合金l、n、o、p、q、z除外)l、n、o、p、q、z除外)以上的单个杂质或合金元素表示为原始纯铝的改型,表示为原始合金的改型,极限含量有特殊控制其元素含量略有变化其化学成分略有变化为阿拉伯数字,表示最低铝百为阿拉伯数字,无特为阿拉伯数字,表示最低为阿拉伯数字,无特殊意分含量中小数点后面的两位殊意义,仅用来识别铝百分含量中小数点后面义,仅用来识别同一组中同一组中的不同合金的两位的不同合金国际四位数字制品牌纯铝合金四位字符品牌纯铝合金根据GB/t3190-1996的说明,gb3190-82中的旧品牌仍可使用,其品牌号用lf(防锈铝合金)、ly(硬铝合金)、lc(超硬铝合金)、ld(锻铝合金)加顺序号表示。

⑵常用变形铝合金① 防锈铝合金主要是铝锰和铝镁合金。

锰和镁的主要功能是提高耐蚀性和塑性,并起到固溶强化作用。

防锈铝合金经锻造和退火后为单相固溶体结构,耐蚀性好,塑性高,易变形加工,焊接性能好,但切削性能差。

变形铝及铝合金状态代号

变形铝及铝合金状态代号变形铝及铝合金是指通过各种加工方式对铝材进行塑性变形而获得的不同状态的铝材。

根据不同的加工方法以及处理工艺,变形铝及铝合金可以分为不同的状态代号,以便于对其特性和用途进行区分和描述。

常见的变形铝及铝合金状态代号有H、O、T、W和F等,下面将逐一介绍。

1. H状态代号:H状态是指经过热处理的铝合金。

H状态分为H1~H19共19个级别,数字越大代表硬度越高。

例如,H1代表经过简单冷变形处理的合金,H18代表经过冷变形和人工时效处理的合金。

2. O状态代号:O状态是指经过退火处理的铝合金。

O状态是最柔软的状态,其硬度和强度相对较低。

O状态的铝合金适用于一些需要良好可加工性和柔软性的应用领域。

3. T状态代号:T状态是指经过热处理和人工时效处理的铝合金。

T状态也分为T1~T10,数字越大代表时效硬化程度越高。

T状态的铝合金具有一定的硬度和强度,适用于各种需要一定强度和耐蚀性能的工业应用。

4. W状态代号:W状态是指经过水淬热处理的铝合金。

W状态的铝合金硬度和强度比一般T状态的合金高,但韧性相对较低。

W状态的铝合金适用于一些需要高硬度和耐磨性能的特殊领域。

5. F状态代号:F状态是指经过自然时效处理的铝合金。

F状态的铝合金硬度和强度相对较低,但具有良好的可塑性和韧性。

F状态的铝合金适用于一些需要良好可塑性和韧性的应用领域,如铝包装材料、铝箔等。

除了以上常见的状态代号,还有一些其他特殊状态的铝合金,如A 状态、WMA状态、HPT状态等。

不同状态的铝合金在硬度、强度、可塑性、耐腐蚀性等方面具有不同的特点和适用范围。

总结起来,变形铝及铝合金的状态代号是对不同加工工艺和处理状态的铝材进行描述的符号。

通过不同的状态代号,可以更好地了解铝材的性能和用途,有助于在实际应用中选择合适的铝合金材料。

变形铝及铝合金状态代号

抗拉强度极限为HX6与HX8状态的中间值

HX8

硬状态

HX9

超硬状态、最小抗拉强度极限制超过HX8状态至少10兆帕

注:当按上表确定的HX1~HX9状态的抗拉强度极限值,不是0或5结尾时,应修约至以0或5结尾的相邻较大值。

TX细分状态代号说明与应用

状态代号

说明与应用

T0

固溶热处理后、经自然时效再通过冷加工的状态,适用于经冷加工提高强度的产品

W

固溶热处理状态

一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段T热处理来自态(不同于F、O、H)

适用于热处理后,经过(或不经过)加工硬化达到稳定状态的产品T代号后面必须跟有一个或多位阿拉伯数字

中 国 新 旧 原 始 状 态 代 号 对 照 表

(GB/T16475-1996)

旧 代 号

新 代 号

旧 代 号

新代号

M

O

CYS

TX51、TX52

R

H112或F

CZY

T0

Y

HX8

CSY

T9

Y1

HX6

MCS

T62

Y2

HX4

MCZ

T42

Y4

HX2

CGS1

T73

T

HX9

CGS2

T76

CZ

T4

CGS3

T74

CS

T6

RCS

T5

注:原以R状态交货的、提供CZ、CS试样性能的产品,其状态可分别对应新代号T62、T42。

T7

固溶热处理后进行过时效的状态适用于固溶热处理后,为获取某些重要特性,在人工时效时,强度在时效曲线上越过了最高峰点的产品

铝化学成分表

0.50

3.8 ~ 4.9

0.30 ~ 0.9

1.2 ~ 1.8

—

2B1 2

0.50

0.50

3.8 ~ 4.5

0.30 ~ 0.7

1.2 ~ 1.6

—

2A1 3

0.7

0.6

4.0 ~— 5.0

0.30 ~— 0.50

2A1 4

0.6 ~ 1.2

0.7

3.9 0.40 0.40 ~~ ~ — 4.8 1.0 0.8

变形铝及铝合金牌号及化学成分(摘自 GB/T3190—1996)

(表一)

化学成分 (质量分数)(%)

牌 Si Fe Cu Mn Mg Cr Ni Zn

号

(硅)

(铁)

(铜)

(锰 (镁 (铬 (镍 (锌 )))))

Ti 其他

(钛 )

单 个

合 计

Al( 铝)

备 注

1A9 9

0.00 3

0.00 3

0.00 5

0. 25

③

0.15 —

0. 05

0. 15

余 量

—

201 4A

0.50 ~

0.50

3.9 ~

0.40 ~

0.20 ~

0.10

0.1 0

0. 25

Ti Zr:

0.15 —

0. 05

0. 15

余 量

—

0.9

5.0 1.2 0.8

0.20

221 4

0.50 ~ 1.2

0.30

3.9 ~ 5.0

0.40 ~ 1.2

0.20 ~ 0.8

0.10

—

0. 25

铝合金的牌号、状态和性能

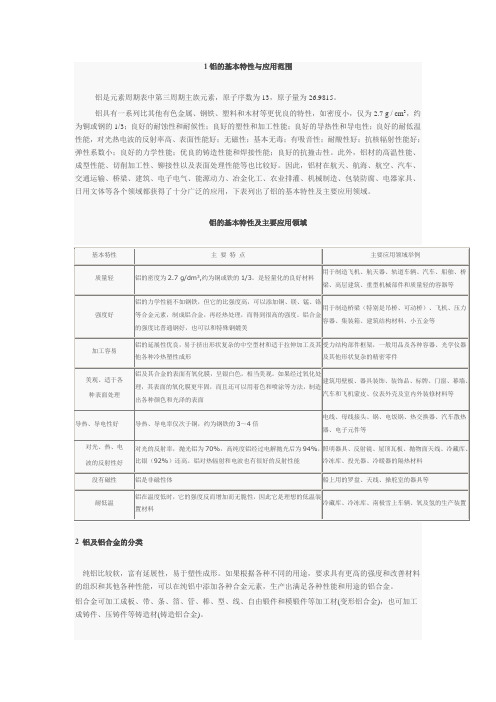

1铝的基本特性与应用范围铝是元素周期表中第三周期主族元素,原子序数为13,原子量为26.9815。

铝具有一系列比其他有色金属、钢铁、塑料和木材等更优良的特性,如密度小,仅为2.7 g / cm3,约为铜或钢的1/3;良好的耐蚀性和耐候性;良好的塑性和加工性能;良好的导热性和导电性;良好的耐低温性能,对光热电波的反射率高、表面性能好;无磁性;基本无毒;有吸音性;耐酸性好;抗核辐射性能好;弹性系数小;良好的力学性能;优良的铸造性能和焊接性能;良好的抗撞击性。

此外,铝材的高温性能、成型性能、切削加工性、铆接性以及表面处理性能等也比较好。

因此,铝材在航天、航海、航空、汽车、交通运输、桥梁、建筑、电子电气、能源动力、冶金化工、农业排灌、机械制造、包装防腐、电器家具、日用文体等各个领域都获得了十分广泛的应用,下表列出了铝的基本特性及主要应用领域。

铝的基本特性及主要应用领域3 变形铝合金分类、牌号和状态表示法3. 1变形铝合金的分类变形铝合金的分类方法很多,目前,世界上绝大部分国家通常按以下三种方法进行分类。

⑴按合金状态图及热处理特点分为可热处理强化铝合金和不可热处理强化铝合金两大类。

不可热处理强化铝合金(如:纯铝、Al-Mn、Al-Mg、Al-Si系合金)和可热处理强化铝合金(如:Al-Mg-Si、Al-Cu、Al-Zn-Mg 系合金)。

⑵按合金性能和用途可分为:工业纯铝、光辉铝合金、切削铝合金、耐热铝合金、低强度铝合金、中强度铝合金、高强度铝合金(硬铝)、超高强度铝合金(超硬铝)、锻造铝合金及特殊铝合金等。

⑶按合金中所含主要元素成分可分为:工业纯铝(1×××系),Al-Cu合金(2×××系),Al-Mn合金(3×××系),Al-Si合金(4×××系),AL-Mg合金(5×××系),Al-Mg-Si合金(6×××系),Al-Zn-Mg合金(7×××系),Al-其它元素合金(8×××系)及备用合金组(9×××系)。

变形铝及铝合金状态代号

变形铝及铝合金状态代号变形铝及铝合金状态代号是指用于表示铝及铝合金不同处理状态的一种符号体系。

这种符号体系以字母和数字的组合形式来表示,不同的组合代表不同处理状态。

通过这种代号可以方便地识别出铝及铝合金的特定性能和特点,满足不同工艺和工程要求。

一、变形铝的状态代号:1. F:表示未经加工的纯铝或合金铝。

2. O:表示经过软化处理的铝或铝合金,即火法炼铝的状态。

此状态下的铝材具有良好的可塑性和可深冲模性能,但强度低,机械性能较差。

3. H:表示经过硬化处理的铝或铝合金。

这个状态下的铝材通过热处理、冷变形和时效处理等加工工艺达到一定的硬度和强度。

H状态下的铝材分为H1、H2、H3、H4、H6、H8、H9等级,等级越高,硬度和强度也相应增加。

4. T:表示经过热处理的铝或铝合金。

这个状态下的铝材通过热处理工艺,如固溶处理和时效处理等,使其达到一定的强度和硬度。

T 状态下的铝材分为T1、T2、T3、T4、T5、T6等级,等级越高,强度和硬度也相应增加。

5. W:表示经过固溶处理的铝或铝合金,即水溶性合金的状态。

这个状态下的铝材通过固溶处理工艺,使其达到一定的强度和硬度。

W 状态下的铝材分为W1、W2、W3、W4等级,等级越高,强度和硬度也相应增加。

二、铝合金的状态代号:1. T1:经过固溶处理。

2. T2:经过稳定化处理。

3. T3:经过沉淀硬化处理。

4. T4:经过拉伸退火处理。

5. T5:经过人工时效处理。

6. T6:经过人工时效和自然时效处理。

7. T7:经过稳定化处理和沉淀硬化处理。

8. T8:经过拉伸退火和人工时效处理。

9. T9:经过拉伸退火和人工时效处理,再自然时效。

这些状态代号在铝及铝合金的加工和应用中具有重要意义。

比如,在制造航空器和汽车等工业产品中,需要使用高强度的铝合金,因此可以选择T6或T8状态的铝合金;而在制造铝罐、铝包装材料和电线电缆等领域,需要使用具有良好可塑性和深冲性能的铝材,因此可以选择O状态的铝材。

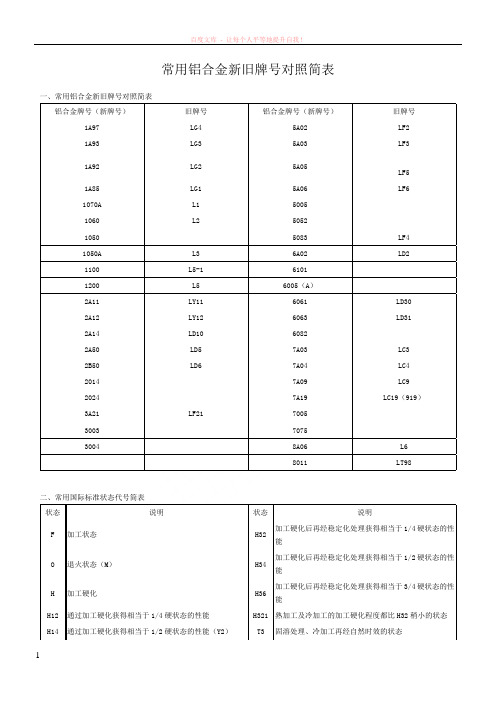

常用铝合金新旧牌号对照简表

常用铝合金新旧牌号对照简表一、常用铝合金新旧牌号对照简表铝合金牌号(新牌号)旧牌号铝合金牌号(新牌号)旧牌号1A97 LG4 5A02 LF21A93 LG3 5A03 LF31A92 LG2 5A05LF5 1A85 LG1 5A06 LF61070A L1 50051060 L2 50521050 5083 LF41050A L3 6A02 LD21100 L5-1 61011200 L5 6005(A)2A11 LY11 6061 LD302A12 LY12 6063 LD312A14 LD10 60822A50 LD5 7A03 LC32B50 LD6 7A04 LC42014 7A09 LC92024 7A19 LC19(919)3A21 LF21 70053003 70753004 8A06 L68011 LT98二、常用国际标准状态代号简表状态说明状态说明F 加工状态H32 加工硬化后再经稳定化处理获得相当于1/4硬状态的性能O 退火状态(M)H34 加工硬化后再经稳定化处理获得相当于1/2硬状态的性能H 加工硬化H36 加工硬化后再经稳定化处理获得相当于3/4硬状态的性能H12 通过加工硬化获得相当于1/4硬状态的性能H321 熟加工及冷加工的加工硬化程度都比H32稍小的状态H14 通过加工硬化获得相当于1/2硬状态的性能(Y2)T3 固溶处理、冷加工再经自然时效的状态H16 通过加工硬化获得相当于3/4硬状态的性能T4 固溶处理后自然时效的状态H18 通过加工硬化获得全硬状态的性能(Y)T6 固溶处理后人工时效的状态H19 通过加工硬化获得超硬状态的性能T62 由O或F状态,进行固溶处理后,再进行人工时效状态,也可适用于用户对任何状态的产品进行热处理后的状态。

H22 加工硬化后进行不完全退火获得相当于1/4硬状态的性能T651 固溶热处理后经拉伸消除用力再进行人工时效H24 加工硬化后进行不完全退火获得相当于1/2硬状态的性能T8 固溶热处理、冷加工后再经人工时效的状态H26 加工硬化后进行不完全退火获得相当于3/4硬状态的性能T851 固溶热处理、经拉伸消除用力后,再进行人工时效H112 高温下加工获得的状态,有性能要求H116 Al、Mg系合金的一种专门加工硬化的状态,材料有高的抗应力腐蚀性能。

变形铝及铝合金状态代号

安全阀整定压力的设定原则安全阀是一种用于保护工业设备和系统的安全装置,通过释放过压介质,来避免设备和系统发生爆炸或损坏。

安全阀的整定压力是指它开始打开并释放压力的那个压力值,下面是安全阀整定压力的设定原则。

1.保护设备的压力:安全阀的整定压力应该略高于设备的工作压力,以确保在正常操作条件下不会误开阀门。

整定压力应该根据设备的设计要求和操作指南来确定。

2.确保系统的安全性:整定压力应该足够高,以在系统出现异常情况时及时打开并释放过压介质。

整定压力应该超过系统能够承受的最大工作压力,以确保不会因为过高的压力而导致设备或系统的损坏或爆炸。

3.预防过压:整定压力应该能够预防任何可能导致设备或系统过压的情况。

这包括计算设备和系统的最大压力、最大工作速度和产生过压的可能性。

4.考虑工作环境:整定压力应该根据设备或系统所处的工作环境来设定。

环境因素包括工作温度、气候条件和周围环境的特殊要求。

例如,在高温环境下,安全阀的设定压力可能需要适当提高以应对高温引起的压力上升。

5.定期检查和维护:安全阀的整定压力需要定期检查和维护,以确保其正常工作。

定期检查应当确保安全阀能够准确地响应系统的压力变化,并在必要时调整整定压力。

6.遵循相关规范和标准:设定安全阀的压力应符合相关规范和标准的要求。

这些规范和标准通常包括设备设计和制造的要求、压力容器安全技术规范、国家和地区的法律法规等。

7.过程安全分析:在确定安全阀的整定压力时,应进行过程安全分析,包括工艺参数、设备特性、工作环境以及可能的故障和紧急情况。

根据分析结果,确定整定压力的合理范围,以确保设备和系统的安全运行。

总而言之,安全阀的整定压力应该根据保护设备的压力、确保系统的安全性、预防过压的原则来设定,同时考虑工作环境、定期检查和维护、遵循相关规范和标准以及过程安全分析等因素。

最重要的是,整定压力应该保证设备和系统在正常和异常情况下都能够安全运行。

《欧盟铝材产品标准译文集》目录

《欧盟铝材产品标准译文集》目录第一章基础标准1.EN 515:1993 变形铝及铝合金产品状态代号2.EN 573-1:2004变形铝及铝合金产品化学成分和产品形式第1部分:数字牌号体系3.EN 573-2:1994变形铝及铝合金产品化学成分和产品形式第2部分:化学元素符号牌号体系4.EN 573-3:2009变形铝及铝合金产品化学成分和产品形式第3部分:化学成分和产品形式5.EN 573-5:2007变形铝及铝合金产品化学成分和产品形式第5部分:产品代号6.EN 575:1995铝及铝合金熔制中间合金7.EN 602:2004 变形铝及铝合金产品用于食品包装的半成品化学成分8.EN 1780-1:2002铝及铝合金重熔用、中间合金用、铸造用铝合金锭牌号第1部分:数字牌号体系9.EN 1780-2:2002铝及铝合金重熔用、中间合金用、铸造用铝合金锭牌号第2部分:化学元素符号牌号体系10.EN 1780-3:2002铝及铝合金重熔用、中间合金用、铸造用铝合金锭牌号第3部分:化学成分的表示方法11.EN 12258-1:1998铝及铝合金术语和定义第1部分:一般术语12.EN 12258-2:2004铝及铝合金术语和定义第2部分:化学分析13.EN 12258-3:2003铝及铝合金术语和定义第3部分:废料14.EN 12258-4:2004铝及铝合金术语和定义第4部分:铝工业残余15.EN 12392:2000变形铝及铝合金产品抗压设备用产品的特殊要求16.EN 14287:2004铝及铝合金包装和包装元件制造用产品的化学成分特殊要求17.EN 14361:2004铝及铝合金化学分析金属熔体取样18.EN 14392:2007铝及铝合金与食品接触的阳极化处理产品的要求19.EN 15530:2008铝及铝合金铝产品环境因素确定标准相关内容的一般性指南第二章板、带、箔标准20.EN 485-1:2008+A1:2009铝及铝合金薄板、带材和厚板第1部分:检验和交货的技术条件21.EN 485-2:2008铝及铝合金薄板、带材和厚板第2部分:力学性能22.EN 485-3:2003铝及铝合金薄板、带材和厚板第3部分:热轧产品的尺寸和形位偏差23.EN 485-4:1993铝及铝合金薄板、带材和厚板第4部分:冷轧产品的尺寸和形位偏差24.EN 541:2006 铝及铝合金罐、密封容器和盖用轧制产品25.EN 546-1:2006铝及铝合金箔第1部分:检验和交货的技术条件26.EN 546-2:2006铝及铝合金箔第2部分:力学性能27.EN 546-3:2006铝及铝合金箔第3部分:尺寸偏差28.EN 546-4:2006铝及铝合金箔第4部分:特殊性能要求29.EN 683-1:2006 铝及铝合金翅片坯料第1部分:检验和交货的技术条件30.EN 683-2:2006 铝及铝合金翅片坯料第2部分:机械性能31.EN 683-3:2006 铝及铝合金翅片坯料第3部分:尺寸和形位偏差32.EN 851:1995 烹饪器具用铝及铝合金圆片和圆形坯料33.EN 941:1995 铝及铝合金一般用途的圆片及圆形坯料34.EN 1386:2007 铝及铝合金花纹铝板35.EN 1396:2007 铝及铝合金一般用途的涂层带材36.EN 12482-1:1998铝及铝合金一般用途的再轧制用坯料第1部分:热轧用坯料37.EN 12482-2:1998铝及铝合金一般用途的再轧制用坯料第2部分:冷轧用坯料38.EN 13981-2:2004铝及铝合金铁路结构用产品检验和交货的技术条件第2部分:厚板与薄板39.EN 14121:2009铝及铝合金电工用薄板、带和厚板40.EN 14286:2008铝及铝合金危险品的存储和运输罐用可焊接轧制产品第三章管、棒、型材标准41.EN 754-1:2008铝及铝合金冷拉棒材和管材第1部分:检验和交货的技术条件42.EN 754-2:2008铝及铝合金冷拉棒材和管材第2部分:力学性能43.EN 754-3:2008铝及铝合金冷拉棒材和管材第3部分:圆管尺寸和形位偏差44.EN 754-4:2008铝及铝合金冷拉棒材和管材第4部分:方棒尺寸和形位偏差45.EN 754-5:2008铝及铝合金冷拉棒材和管材第5部分:矩形棒尺寸和形位偏差46.EN 754-6:2008铝及铝合金冷拉棒材和管材第6部分:六角棒尺寸和形位偏差47.EN 754-7:2008铝及铝合金冷拉棒材和管材第7部分:无缝管尺寸和形位偏差48.EN 754-8:2008铝及铝合金冷拉棒材和管材第8部分:穿孔管材尺寸和形位偏差49.EN 755-1:2008铝及铝合金挤压棒材、管材和型材第1部分:检验和交货的技术条件50.EN 755-2:2008铝及铝合金挤压棒材、管材和型材第2部分:力学性能51.EN 755-3:2008铝及铝合金挤压棒材、管材和型材第3部分:圆棒尺寸和形位偏差52.EN 755-4:2008铝及铝合金挤压棒材、管材和型材第4部分:方棒尺寸和形位偏差53.EN 755-5:2008铝及铝合金挤压棒材、管材和型材第5部分:矩形棒尺寸和形位偏差54.EN 755-6:2008铝及铝合金挤压棒材、管材和型材第6部分:六角棒尺寸和形位偏差55.EN 755-7:2008铝及铝合金挤压棒材、管材和型材第7部分:无缝管尺寸和形位偏差56.EN 755-8:2008铝及铝合金挤压棒材、管材和型材第8部分:穿孔管尺寸和形位偏差57.EN 755-9:2008铝及铝合金挤压棒材、管材和型材第9部分:型材尺寸和形位偏差58.EN 1715-1:2008铝及铝合金拉制坯第1部分:检验和交货的一般要求和技术条件59.EN 1715-2:2008铝及铝合金拉制坯第2部分:电工用产品的要求60.EN 1715-3:2008铝及铝合金拉制坯第3部分:机械用(不包括焊接)产品的要求61.EN 1715-4:2008铝及铝合金拉制坯第4部分:焊接用产品的要求62.EN 12020-1:2008铝及铝合金 EN AW-6060、EN AW-6060精密挤压型材第1部分:检验和交货的技术条件63.EN 12020-2:2008铝及铝合金 EN AW-6060、EN AW-6060精密挤压型材第2部分:尺寸和形位偏差64.EN 13958:2008铝及铝合金一般用途的冷拉圆形盘管65.EN 13981-1:2003铝及铝合金铁路结构用产品检验和交货的技术条件第1部分:挤压产品66.EN 14024:2004 嵌接隔热条(胶)的金属型材机械性能要求、验证和评估测试67.EN ISO 15546:2007石油和天然气工业铝合金钻管第四章锻件及锻坯标准68.EN 586-1:1997铝及铝合金锻件第1部分:检验和交货的技术条件69.EN 586-2:1994铝及铝合金锻件第2部分:力学性能和其他性能要求70.EN 586-3:2001铝及铝合金锻件第3部分:尺寸和形位偏差71.EN 603-1:1996变形铝及铝合金锻坯第1部分:检验和交货的技术条件72.EN 603-2:1996变形铝及铝合金锻坯第2部分:力学性能73.EN 603-3:2000变形铝及铝合金锻坯第3部分:尺寸和形位偏差74.EN 604-1:1997铸造铝及铝合金锻坯第1部分:检验和交货的技术条件75.EN 604-2:1997铸造铝及铝合金锻坯第2部分:尺寸和形位偏差76.EN 13981-4:2006铝及铝合金铁路结构用产品检验和交货的技术条件第4部分:锻件第五章铝及铝合金废料标准77.EN 13920-1:2003铝及铝合金废料第1部分:一般要求取样和检验78.EN 13920-2:2003铝及铝合金废料第2部分:纯铝废料79.EN 13920-3:2003铝及铝合金废料第3部分:导线和电缆废料80.EN 13920-4:2003铝及铝合金废料第4部分:由单一变形合金构成的废料81.EN 13920-5:2003铝及铝合金废料第5部分:由同系列两种或更多种变形合金构成的废料82.EN 13920-6:2003铝及铝合金废料第6部分:由两种或更多种变形合金构成的废料83.EN 13920-7:2003铝及铝合金废料第7部分:由铸件组成的废料84.EN 13920-8:2003铝及铝合金废料第8部分:供铝分离工艺用的切碎工艺中产生的有色金属碎料85.EN 13920-9:2003 铝及铝合金废料第9部分:有色金属碎料的铝分离工艺中产生的废料86.EN 13920-10:2003铝及铝合金废料第10部分:由使用过的铝制饮料罐组成的废料87.EN 13920-11:2003铝及铝合金废料第11部分:铝铜散热器废料88.EN 13920-12:2003铝及铝合金废料第12部分:由单一合金构成的车床切屑废料89.EN 13920-13:2003铝及铝合金废料第13部分:由两种或多种合金构成的混合切屑废料90.EN 13920-14:2003铝及铝合金废料第14部分:旧的铝制包装件组成的废料91.EN 13920-15:2003铝及铝合金废料第15部分:去除涂层的旧铝包装件废料92.EN 13920-16:2003铝及铝合金废料第16部分:由撇渣、浮渣、溢出物和金属粒子组成的的废料第六章其他标准93.EN 486:2009铝及铝合金挤压用锭坯94.EN 487:2009铝及铝合金轧制用锭坯95.EN 576:2003 铝及铝合金重熔用铝锭96.EN 577:1995 铝及铝合金液态金属97.EN 12206-1:2004 油漆和清漆建筑用铝及铝合金涂层第1部分:粉末喷涂涂层98.EN 12487:2007/AC:2008金属的腐蚀保护铝及铝合金漂洗和不漂洗铬酸盐转化涂层99.EN 13981-3铝及铝合金铁路结构用产品检验和交货技术条件第3部分:铸件。

变形铝及铝合金状态代号

变形铝及铝合金状态代号(实用版)目录一、变形铝及铝合金状态代号的基本概念二、变形铝及铝合金的基本状态代号及其含义三、变形铝及铝合金的细分状态代号及其表示方法四、变形铝及铝合金状态代号的应用正文一、变形铝及铝合金状态代号的基本概念变形铝及铝合金状态代号是指在加工过程中,根据材料的加工状态和热处理条件,对材料进行的一种分类。

这些状态代号反映了材料的加工性能、强度、硬度等物理特性,对于指导加工和使用具有重要意义。

二、变形铝及铝合金的基本状态代号及其含义基本状态代号用一个英文大写字母表示,常见的有 F、O、H 等。

其中:- F:自由加工状态,适用于在成型过程中,对于加工硬化和热处理条件无特殊要求的产品,该状态产品的力学性能不作规定。

- O:退火状态,适用于经完全退火获得最低强度的加工产品。

- H:加工硬化状态,适用于通过加工硬化提高强度的产品。

三、变形铝及铝合金的细分状态代号及其表示方法细分状态代号采用基础状态代号后跟一位或多位阿拉伯数字表示。

例如,H1、H2、H3 等。

细分状态代号反映了材料的具体加工程度和热处理条件,可以帮助用户更精确地选择和使用材料。

- H1:单纯加工硬化状态。

适用于未经附加热处理,只经加工硬化即获得最终产品强度的情况。

- H2:加工硬化及不完全退火状态。

适用于加工硬化后,经过不完全退火以提高材料塑性和韧性的情况。

- H3:加工硬化及稳定化处理状态。

适用于加工硬化后,经过稳定化处理以提高材料强度和硬度的情况。

四、变形铝及铝合金状态代号的应用了解变形铝及铝合金状态代号,可以帮助加工企业选择合适的材料和加工工艺,提高产品的质量和性能。

同时,状态代号也可以为产品设计者提供参考,帮助他们选择适合特定应用场景的材料。

变形铝合金时效热处理相关知识汇总

变形铝合金时效热处理相关知识汇总(1)时效 aging经固溶处理或冷变形后的合金,在室温或高于室温下,组织和性能随时间延续而变化,硬度、强度增高,塑性、韧性降低的现象。

在室温下发生时效称自然时效。

高于室温发生时效称人工时效。

时效现象除铝铜合金外,在钢、铜合金,铁基、镍基、钴基高温合金中普遍存在,是提高合金强度的重要方法。

低碳钢冷变形后在常温长时放置即出现屈服强度提高。

硬铝合金经高温(520℃)淬火后在100~200℃时效,可获得最佳的强化效果。

马氏体时效钢,沉淀硬化不锈钢,铁基、镍基、钴基高温合金均可在固溶处理后选择不同温度时效处理,可以从中获得最佳的组织和性能。

(2)时效处理 aging treatment过饱和固溶体合金在室温或加热至一定温度保温,使溶质组元富集或析出第二相的热处理工艺。

常温下时效称自然时效。

高于室温加热时效称人工时效。

时效析出第二相获得强化的现象称时效强化。

低于或高于强化峰值温度的时效分别称为亚时效与过时效处理。

形变后时效称形变时效或直接时效。

在应力下时效称应力时效。

强化效果取决于析出第二相的类型、数量、尺寸、形态、稳定性等因素。

广泛用于铝合金、钛合金、高温合金、沉淀硬化钢、马氏体时效钢等。

铝合金时效硬化峰值出现在溶质组元的富集 G-P区(Ⅱ)末期。

时效处理是强化合金的有效方法,可显著提高合金的强度和硬度,调整时效温度、时间可使合金的组织、性能满足使用要求,获得高的屈服强度、蠕变强度、疲劳性能等。

含铜4%的铝合金经自然时效后强度为400MPa,比退火状态强度大一倍。

时效硬化合金使用时,使用温度不应超过其时效温度。

(3)时效硬化 age hardening经固溶处理的过饱和固溶体在室温或室温以上时效处理,硬度或强度显著增加的现象。

原因是过饱和固溶体在时效过程中发生沉淀、偏聚、有序化等反应的产物,增加了位错运动的阻力形成的。

位错与析出产物交互作用下硬化机制有位错剪切析出相粒子,基体与粒子间相界面积增加,使外力转变为界面能; 析出相与基体的层错能差异; 基体与析出粒子的切变模量不同。

铝合金的状态代号

变形铝合金的状态代号基本状态分为5种F自由加工状态适用于在成型过程中,对于加工硬化和热处理条件无特殊要求的产品,该状态产品的力学性能不作规定。

O退火状态适用于经完全退火获得最低强度的加工产品。

H加工硬化状态适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理。

W固熔热处理状态处理状态一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段。

T热处理状态(不同于F、O、H状态) 适用于热处理后,经过(或不经过)加工硬化达到稳定的产品。

T代号后面必须跟有一位或多位阿拉伯数字。

在T字后面的第一位数字表示热处理基本类型(从1~10),其后各位数字表示在热处理细节方面有所变化。

如6061—T 62 ;5083—H 343等。

T1—从成型温度冷却并自然时效至大体稳定状态。

T2—退火状态(只用于铸件)。

T3—固溶处理后自然时效。

T31—固溶处理冷作(1%)后自然时效。

T36—固溶处理冷作(6%)后自然时效。

T37—固溶处理冷作(7%)后自然时效,用于2219合金。

T4—固溶处理后自然时效。

T41—固溶处理后沸水淬火。

T411—固溶处理后空冷至室温,硬度在O及T6之间,残余应力低。

T42—固溶处理后自然时效。

由用户进行处理,适于2024合金,强度比T4稍低。

T5—从成型温度冷却后人工时效。

T6—固溶处理后人工时效。

T61—T41+人工时效。

T611—固溶处理,沸水淬火。

T62—固溶处理后人工时效。

T7—固溶处理后稳定化。

提高尺寸稳定性,减小残余应力,提高抗蚀性。

T72—固溶处理后过时效。

T73—固溶处理后进行分级时效,强度比T6低,抗蚀性显著提高。

T76—固溶处理后进行分级时效。

T8—固溶处理冷作后人工时效。

T81—固溶处理后冷作,人工时效。

为改善固溶处理后的变形及改善强度。

T86—固溶处理后冷作(6%),人工时效。

T87—T37+人工时效。

变形铝及铝合金基础状态及状态代号

变形铝及铝合金状态、代号 2011/12/23 来源:中国铝业网作者:中国铝业网点击数:2286次简体版【中国铝业网】1.范围本标准规定了变形铝合金的状态代号。

本标准适用于铝及铝加工产品。

2.基本原则2.1基础状态代号用一个英文大写字母表示。

2.2细分状态代号采用基础状态代号后跟一位或多位阿拉伯数字表示。

2.3基本状态代号表1基本状态分为5种代号名称说明与应用F自由加工状态适用于在成型过程中,对于加工硬化和热处理条件特殊要求的产品,该状态产品的力学性能不作规定。

O退火状态适用于经完全退火获得最低强度的加工产品。

H加工硬化状态适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理。

W固熔热处理状态处理状态一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段。

T热处理状态(不同于F、O、H状态)适用于热处理后,经过(或不经过)加工硬化达到稳定的产品。

T代号后面必须跟有一位或多位阿拉伯数字。

3.细分状态代号3.1H的细分状态在字母H后面添加两位阿拉伯数字(称作HXX状态),或三位阿拉伯数字(称作HXXX状态)表示H的细分状态。

3.1.1HXX状态3.1.1.1H后面的第1位数字表示获得该状态的基本处理程序,如下所示:H1—单纯加工硬化处理状态。

适用于未经附加热处理,只经加工硬化即获得所需强度的状态。

H2—加工硬化及不完全退火的状态。

适用于加工硬化程度超过成品规定要求后,经不完全退火,使强度降低到规定指针的产品。

对于室温下自然时效软化的合金,H2与对应的H3具有相同的最小极限抗拉强度值;对于其它合金,H2与对应的H1具有相同的最小极限抗拉强度值,但延伸率比H1稍高。

H3—加工硬化及稳定化处理的状态。

适用于加工硬化后经热处理或由于加工过程中受热作用致使其力学性能达到稳定的产品。

H3状态仅适用于在室温下逐渐时效软化(除非经稳定化处理)的合金。

常用的铝合金牌号与状态

常用的铝合金牌号与状态生产、所使用的铝及铝合金牌号,一般是根据产品用途的要求,以及生产设备的能力来选定。

铝箔常用的合金有1050、1100、1200、1145、8011、3003、3005等。

高纯铝一般用来制作电解电容器铝箔、化学器皿、电解槽;工业纯铝一般制作电力电容器箔、电缆包复、民用等铝箔;防锈铝一般是作为制造飞机旋翼等的结构。

铝箔的状态有H18、H22、H24、H26、O态。

1、变形铝及铝合金的牌号表示方法:采用四位字符来表示,第一位数字表示铝及铝合金的组别,第二位数字(字母)表示原始纯铝或铝合金的改型情况,最后两位数字用以标识同一组中不同的铝合金或表示铝的纯度。

铝及铝合金的组别分类表表2组别牌号系列纯铝(铝含量不小于%)1×××以铜为主要合金元素的铝合金2×××以锰为主要合金元素的铝合金3×××以硅为主要合金元素的铝合金4×××以镁为主要合金元素的铝合金5×××以镁和硅为主要合金元素并以Mg2Si相6×××为强化相的铝合金以锌为主要合金元素的铝合金7×××以其它合金元素为主要合金元素的铝8×××合金2、常用变形铝及铝合金状态代号:基础状态分为5种,如表3所示基础状态代号、名称及说明与应用表表3 代号名称说明与应用F 自由加工状态适用于在成型过程中,对于加工硬化和热处理条件无特殊要求的产品,该状态产品的力学性能不作规定O 退火状态适用于经完全退火获得最低强度的加工产品H 加工硬化状态适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理。

H代号后面必须跟有两位或三位阿拉伯数字W固溶热处理状态一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段T 热处理状态(不同于F、O、H状态)适用于热处理后,经过(或不经过)加工硬化达到稳定状态的产品。

国际通用铝合金牌号和状态标记

国际通用铝合金牌号和状态标记有几种表示方法,其中主要有美国铝业协会AA(Aluminium Association)和美国材料试验学会ASTM(American of Testing Meterials)牌号,特别是AA牌号用的更为普遍,其标记发见下表:AA牌号合金系AA牌号口金系1 XXX纯铝(> 99.00% 5 X X Al —Mg系合金2XXX Al —Cu系合金 6 X X Al —Mg —Si系合金3XXX Al —Mn系合金7 >XX Al Zn系合金4XXX Al —Si系合金8 其他合金系例如,Al —Cu系合金2024,相当我国的LY12 ;Al —Zn系合金7075,相当我国的LC4。

在合金牌号后面还附有材料加工和热处理状态代号,如6061 —T 62 ;5083- H 343等, 其表示方法如下:F—原加工状态。

指变形合金而言,是对机械性能不作严格要求的最初加工状态,如热轧、挤压状态0—退火再结晶状态,变形合金的最软状态。

W —固溶处理后在自然时效状态中,制品的性能随时效时间而变化,因此是不稳定的。

H—冷作硬化状态。

T—固溶处理后时效。

在T字后面的第一位数字表示热处理基本类型(从1~10),其后各位数字表示在热处理细节方面有所变化。

T1 —从成型温度冷却并自然时效至大体稳定状态T2—退火状态(只用于铸件)T3—固溶处理后自然时效。

T31 —固溶处理冷作(1%)后自然时效。

T36—固溶处理冷作(6%)后自然时效。

T37—固溶处理冷作(7%)后自然时效,用于2219合金。

T4—固溶处理后自然时效。

T41 —固溶处理后沸水淬火。

T411 —固溶处理后空冷至室温,硬度在0及T6之间,残余应力低。

T42 —固溶处理后自然时效。

由用户进行处理,适于2024合金,强度比T4稍低。

T5—从成型温度冷却后人工时效。

T6—固溶处理后人工时效T61 —T41 +人工时效。

T611 —固溶处理,沸水淬火。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

技术知识变形铝及铝合金状态、代号1.2. 2.1 2.2 2.3范围本标准规定了变形铝合金的状态代号。

本标准适用于铝及铝加工产品。

基本原则基础状态代号用一个英文大写字母表示。

细分状态代号采用基础状态代号后跟一位或多位阿拉伯数字表示。

基本状态代号表1 基本状态分为5种代号名称 说明与应用F自由加工状态适用于在成型过程中,对于加工硬化和热处理条件特殊要求的产品,该状态产品的力学性能不作规定。

O 退火状态适用于经完全退火获得最低强度的加工产品。

H加工硬化状态适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理。

W固熔热处理状态一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段。

T热处理状态(不同于F、O、H状态)适用于热处理后,经过(或不经过)加工硬化达到稳定的产品。

T代号后面必须跟有一位或多位阿拉伯数字。

3.细分状态代号3.1H的细分状态在字母H后面添加两位阿拉伯数字(称作HXX状态),或三位阿拉伯数字(称作HXXX状态)表示H的细分状态。

3.1.1HXX状态3.1.1.1H后面的第1位数字表示获得该状态的基本处理程序,如下所示:H1—单纯加工硬化处理状态。

适用于未经附加热处理,只经加工硬化即获得所需强度的状态。

H2—加工硬化及不完全退火的状态。

适用于加工硬化程度超过成品规定要求后,经不完全退火,使强度降低到规定指标的产品。

对于室温下自然时效软化的合金,H2与对应的H3具有相同的最小极限抗拉强度值;对于其它合金,H2与对应的H1具有相同的最小极限抗拉强度值,但延伸率比H1稍高。

H3—加工硬化及稳定化处理的状态。

适用于加工硬化后经热处理或由于加工过程中受热作用致使其力学性能达到稳定的产品。

H3状态仅适用于在室温下逐渐时效软化(除非经稳定化处理)的合金。

H4—加工硬化及涂漆处理的状态。

适用于加工硬化后,经涂漆处理导致了不完全退火的产品。

3.1.1.2H后面的第2位数字表示产品的加工硬化程度。

数字8表示硬状态。

通常采用O状态的最小抗拉强度与表2 规定的强度差值之和,来规定HX8的最小抗拉强度值。

对于O(退火)和HX8状态之间的状态,应在HX代号后分别添加从1到7的数字来表示,在HX后添加数字9表示比HX8加工硬化程度更大的超硬状态,各种HXX细分状态代号及对应的加工硬化程度如表3所示:表2 HX8状态与O状态的最小抗拉强度差值O状态的最小抗拉强度/Mpa HX8状态与O状态的最小抗拉强度差值/Mpa≤4045~60 65~80 85~100 105~120 125~160 165~200 205~240 245~280 285~320 ≥325 55 65 75 85 90 95 100 105 110 115 120表3 HXY细分状态代号与加工硬化程度细分状态代号加工硬化程度HX1 抗拉强度极限为O与HX2状态的中间值HX2 抗拉强度极限为O与HX4状态的中间值HX3 抗拉强度极限为HX2与HX4状态的中间值 HX4 抗拉强度极限为O与HX8状态的中间值HX5 抗拉强度极限为HX4与HX6状态的中间值 HX6 抗拉强度极限为HX4与HX8状态的中间值 HX7 抗拉强度极限为HX6与HX8状态的中间值 HX8 硬状态HX9 超硬状态最小抗拉强度极限值超HX8状态至少10Mpa注:当按上表确定的HX1~HX9状态的抗拉强度值,不是以0或5结尾的。

应修约至以0或5结尾的相邻较大值。

3.1.2HXXX状态HXXX状态代号如下所示:a) H111适用于最终退火后又进行了适量的加工硬化,但加工硬化程度又不及H11状态的产品。

b)H112适用于热加工成型的产品。

该状态产品的力学性能有规定要求。

c)H116适用于镁含量≥4.0%的5XXX系合金制成的产品。

这些产品具有规定的力学性能和抗剥落腐蚀性能要求。

d)花纹板的状态代号花纹板的状态代号和其对应的、压花前的板材状态代号如表4所示:表4 花纹板和其压花前的板材状态代号对照花纹板的状态代号 压花前的板材状态代号 H114 OH124 H224 H324 H11 H21 H31H134 H234 H334 H12 H22 H32H144 H244 H344 H13 H23 H33H154 H254 H354 H14 H24 H34H164H264 H364 H15 H25 H35H174 H274 H374 H16 H26 H36H184 H284 H384 H17 H27 H37H194 H294 H394 H18 H28 H38H195 H295 H395 H19 H29 H393.2T的细分状态在字母T后面添加一位或多位阿拉伯数字表示T的细分状态。

3.2.1TX状态在T后面添加0~10的阿拉伯数字,表示细分状态(称作TX状态)如表5所示。

T后面的数字表示对产品的茶杯处理程序。

表5 TX细分状态代号说明与应用状态代号说明与应用T0固溶热处理后,经自然时效再通过冷加工的状态。

适用于经冷加工提高强度的产品。

T1 由高温成型过程冷却,然后自然时效至基本稳定的状态。

适用于由高温成型过程冷却后,不再进行冷加工(可进行矫直、矫平,但不影响力学性能极限)的产品。

T2 由高温成型过程冷却,经冷加工后自然时效至基本稳定的状态。

适用于由高温成型过程冷却后,进行冷加工、或矫直、矫平以提高强度的产品。

T3 固溶热处理后进行冷加工,再,经自然时效至基本稳定的状态。

适用于在固溶热处理后,进行冷加工、或矫直、矫平以提高强度的产品。

T4 固溶热处理后自然时效至基本稳定的状态。

适用于固溶热处理后,不在进行冷加工(可进行矫直、矫平,但不影响力学性能极限)的产品。

T5 由高温成型过程冷却,然后进行人工时效的状态。

适用于由高温成型过程冷却后,不经过冷加工(可进行矫直、矫平,但不影响力学性能极限),予以人工时效的产品。

T6 由固溶热处理后进行人工时效的状态。

适用于由固溶热处理后,不再进行冷加工(可进行矫直、矫平,但不影响力学性能极限)的产品。

T7 由固溶热处理后进行人工时效的状态。

适用于由固溶热处理后,为获取某些重要特性,在人工时效时,强度在时效曲线上越过了最高峰点的产品。

T8 固溶热处理后经冷加工,然后进行人工时效的状态。

适用于经冷加工、或矫直、矫平以提高产品强度的产。

T9固溶热处理后人工时效,然后进行冷加工的状态。

适用于经冷加工提高产品强度的产品。

T10 由高温成型过程冷却后,进行冷加工,然后进行人工时效的状态。

适用于经冷加工、或矫直、矫平以提高产品强度的产品。

注:某些6XXX的合金,无论是炉内固溶热处理,还是从高温成型过程急冷以保留可溶性组分在固溶体中,均能达到相同的固溶热处理效果,这些合金的T3、T4、T6、T7、T8和T9状态可采用上述两种处理方法的任一种。

3.2.2T状态及TXXX状态(消除应力状态外)在TX状态代号后面再添加一位阿拉伯数字(称作TXX状态),或添加两位阿拉伯数字(称作TXXX状态),表示经过了明显改变产品特性(如力学性能、抗腐蚀性能等)的特定工艺处理的状态,如表6所示。

表 6 TXX及TXXX细分状态代号说明与应用状态代号说明与应用T42 适用于自O或F状态固溶热处理后,自然时效达到充分稳定状态的产品,也适用于需方对任何状态的加工产品热处理后,力学性能达到了T42状态的产品。

T62 适用于自O或F状态固溶热处理后,进入人工时效的产品,也适用于需方对任何状态的加工产品热处理后,力学性能达到了T62状态的产品。

T73 适用于固溶热处理后,经过时效以达到规定的力学性能和抗应力腐蚀性能指标的产品。

T74 与T73状态定义相同。

该状态的抗拉强度大于T73状态,但小于T76状态。

T76 与T73状态定义相同。

该状态的抗拉强度分别高于T73、T74状态,抗应力腐蚀断裂性能分别低于T73、T74状态,但其抗剥落腐蚀性能仍较好。

T7X2 适用于自O或F状态固溶热处理后,进行人工时效处理,力学性能及抗腐蚀性能达到了T7X状态的产品。

T81 适用于固溶热处理后,经1%左右的冷加工变形提高强度,然后进行人工时效的产品。

T87适用于固溶热处理后,经7%左右的冷加工变形提高强度,然后进行人工时效的产品。

3.2.3 消除应力状态在上述TX 或TXX 或TXXX 状态代号后面添加“51”、或“510”、或“511”或“52”或“54”表示经历了消除应力处理的产品状态代号,如表7所示。

表7 消除应力状态代号说明与应用状态代号说明与应用TX51TXX51TXXX51适用于固溶热处理或自高温成型过程冷却后,按规定量进行拉伸的厚板、轧制或冷精整的棒材以及模锻件、锻环或轧制环,这些产品拉伸后不再进行矫直。

厚板的永久变形量为1.5%~3%;轧制或冷精整棒材的永久变形量为1%~3%;模锻件锻环或轧制环的永久变形量为1%~5%。

TX510TXX510TXXX510适用于固溶热处理或自高温成型过程冷却后,按规定量进行拉伸的挤制棒、型和管材,以及拉制管材,这些产品拉伸后不再进行矫直。

挤制棒、型和管材的永久变形量为1%~3%;拉制管材的永久变形量为1.5%~3%。

TX511 TXX511 TXXX511 适用于固溶热处理或自高温成型过程冷却后,按规定量进行拉伸的挤制棒、型和管材,以及拉制管材,这些产品拉伸后可微略行矫直以符合标准公差。

挤制棒、型和管材的永久变形量为1%~3%;拉制管材的永久变形量为1.5%~3%。

TX52TXX52TXXX52适用于固溶热处理或自高温成型过程冷却后,通过压缩来消除应力,以产生1%~5%,永久变形量的产品。

TX54TXX54 TXXX54 适用于在终锻模内通过冷整形来消除应力的模锻件。

4.3W的消除应力状态正如T的消除应力状态代号表示方法,可在W状态代号后面添加相同的数字(51、52、54),以表示不稳定的固溶热处理及消除应力状态。

附录A(提示的附录)原状态代号相应的新代号旧代号 新代号 旧代号 新代号M R Y Y1 Y2 Y4 T CZ CSOH112或FHX8HX6HX4HX2HX9T4T6CYSCZYCSYMCSMCZCGS1CGS2CGS3RCSTX51、TX52等T0T9T62T42T73T76T74T5注:原以R状态交货的、提供CZ、CS试样性能的产品,其状态可分别对应新代号T62、T42。

铝 及 铝 合 金 腐 蚀 的 基 本 类 型1.点腐蚀 点腐蚀又称为孔腐蚀,是在金属上产生针尖状、点状、孔状的一种为局部的腐蚀形态。

点腐蚀是阳极反应的一种独特形式,是一种自催化过程,即点腐蚀孔内的腐蚀过程造成的条件既促进又足以维持腐蚀的继续进行。

2.均匀腐蚀 铝在磷酸与氢氧化钠等溶液中,其上的氧化膜会溶解,发生均匀腐蚀,溶解速度也是均匀的。