蜗轮蜗杆减速器

2024年蜗杆蜗轮减速机市场分析现状

2024年蜗杆蜗轮减速机市场分析现状1. 蜗杆蜗轮减速机的概述蜗杆蜗轮减速机是一种常用于工业机械传动的装置,具有良好的传动效果和可靠性。

它一般由蜗杆、蜗轮和壳体等组成,通过蜗杆的旋转运动将输入的高速旋转转矩转化为低速高转矩的输出。

2. 蜗杆蜗轮减速机市场发展现状2.1 市场规模蜗杆蜗轮减速机市场近年来呈现稳定增长的趋势。

根据市场研究机构的数据,全球蜗杆蜗轮减速机市场2019年的规模约为XX亿美元,预计到2025年将达到XX亿美元。

2.2 行业应用蜗杆蜗轮减速机广泛应用于各个行业,包括工业制造、物流运输、石油化工等。

其中,工业制造行业是最主要的应用领域,占据了蜗杆蜗轮减速机市场的相当比例。

2.3 市场竞争格局目前,蜗杆蜗轮减速机市场存在着多个主要的竞争厂商,包括公司A、公司B、公司C等。

这些厂商在技术研发、产品质量和市场拓展方面进行了积极的努力,以占据市场份额并提升竞争力。

3. 市场驱动因素3.1 工业生产的增长随着全球工业生产的增长,对于机械传动设备的需求也在不断提升。

蜗杆蜗轮减速机作为一种关键的传动装置,在工业生产过程中发挥着重要的作用,因此市场需求不断增加。

3.2 高效能传动装置的需求蜗杆蜗轮减速机具有传动效率高、承载能力强的优势,能够满足各类工业设备对于高效能传动装置的需求。

随着工业设备对于性能要求的提升,市场中对蜗杆蜗轮减速机的需求也在不断增长。

4. 市场挑战与机遇4.1 市场竞争加剧随着市场规模的扩大,蜗杆蜗轮减速机市场竞争也日益激烈。

各个厂商之间的竞争主要体现在技术创新、产品质量和售后服务等方面。

厂商需要加大研发投入,提供更优质的产品和服务来抢占市场份额。

4.2 新兴市场的机遇蜗杆蜗轮减速机市场在一些新兴市场中存在巨大的发展机遇。

发展中的国家在基础设施建设、工业化进程中对于这类传动装置的需求日益增长,这为厂商提供了市场扩展的机会。

5. 市场趋势5.1 技术创新驱动市场升级随着科技的进步,蜗杆蜗轮减速机市场将逐渐出现新的技术创新和产品升级。

蜗轮蜗杆减速机介绍

蜗轮蜗杆减速机介绍蜗轮蜗杆减速机是一种常见的传动装置,广泛应用于机械设备中。

它由蜗轮、蜗杆和壳体组成,通过蜗杆与蜗轮的啮合传动,实现减速效果。

蜗轮蜗杆减速机具有结构简单、体积小、承载能力大、传动比稳定等优点,被广泛应用于机械行业中的传动装置。

蜗轮蜗杆减速机是一种精密的传动装置,具有高传动效率和较低的维护成本。

它的传动比非常高,一般在5:1到100:1之间,可以根据不同的应用要求进行调整。

蜗轮蜗杆减速机的传动效率一般在80%到90%,相对于其他传动装置,传动效率较高。

蜗轮蜗杆减速机主要应用于需要较大扭矩和较低速度的场合,例如机械设备、工程机械、冶金设备、化工设备等。

它的精密传动特性使得其在工业生产中被广泛应用。

蜗轮蜗杆减速机通常可以实现扭矩从几十牛顿米到上百万牛顿米的范围,可以满足各种机械设备的传动需求。

蜗轮蜗杆减速机的结构相对较复杂,主要由蜗轮、蜗杆和壳体三部分组成。

蜗轮由高硬度材料制成,以保证其使用寿命和耐磨性。

蜗杆则是由高强度材料制成,并经过特殊的热处理工艺,以保证其承载能力和传动性能。

壳体则为蜗轮蜗杆减速机提供了必要的支持和保护。

蜗轮蜗杆减速机的工作原理是通过蜗杆的旋转驱动蜗轮旋转,实现减速效果。

蜗轮与蜗杆的啮合传动可以使得输出的转速大幅度降低,而扭矩则相应增大。

蜗轮蜗杆减速机的传动比可以通过改变蜗杆的螺距来调节,比较灵活,可以满足不同的应用需求。

蜗轮蜗杆减速机有多种类型和规格,可以根据不同的应用需求进行选择。

根据其结构形式,蜗轮蜗杆减速机可以分为直角型和行星型两种。

直角型蜗轮蜗杆减速机结构简单、体积小,适用于空间有限的场合。

行星型蜗轮蜗杆减速机结构复杂、承载能力大,适用于需要较大扭矩的场合。

根据不同的需求,可以选择合适的蜗轮蜗杆减速机。

在使用蜗轮蜗杆减速机时,需要注意保持其正常的工作环境和工作温度。

蜗轮蜗杆减速机通常需要加注适当的润滑油进行润滑,以保证其正常运转。

在维护时,需要定期检查润滑油的质量和量,及时更换和补充。

太阳能光热发电用双导程蜗轮蜗杆式回转减速机技术要求及试验方法

太阳能光热发电用双导程蜗轮蜗杆式回转减速机技术要求及试验方法大家好,我是这个领域的一个专家,今天我要跟大家聊聊太阳能光热发电用双导程蜗轮蜗杆式回转减速机的一些事儿。

咱们都知道,这种设备在太阳能发电领域可是个大明星,它的作用可大了去了。

首先得说说它的工作原理吧。

这玩意儿其实就是个减速器,它的主要任务就是让电机的转速慢下来,以便更好地驱动发电机工作。

想象一下,如果电机转得飞快,那发电机可能就得跟着疯狂地转,这样不仅效率上不去,还可能把其他部件给带坏了。

有了这个蜗轮蜗杆式回转减速机,问题就迎刃而解了,它能让电机稳稳当当地转动,让整个系统运行得更顺畅、更高效。

接下来咱们得聊聊它的技术要求。

这个设备嘛,可不是随便就能搞定的。

它得有一套严格的设计标准和制造流程才行。

比如说,材料的选择就得讲究,得用那种耐磨、耐高温的材料,这样才能保证设备在恶劣环境下也能稳定工作。

还有啊,加工工艺也得跟上,得确保每一个零件都做得精准无误,这样才能保证设备的质量和性能。

再说说它的试验方法。

为了让大家更清楚地了解这个设备的性能,我们还得给它做个全面“体检”。

试验方法嘛,主要有几种。

一种是静态测试,就是让它在不同的负载下工作,看看它的性能表现如何;另一种是动态测试,就是让它在高速旋转的情况下工作,看看它能不能承受得住。

当然啦,还有疲劳测试什么的,这些方法都是为了确保这个设备能够在实际工作中表现出色,为我们的太阳能光热发电事业做出贡献。

说到这儿,我得提一下这个设备在实际应用中的重要性。

现在,随着太阳能发电技术的不断发展,这个设备的应用也越来越广泛了。

从小型家用太阳能发电系统到大型太阳能电站,再到未来的太空太阳能发电项目,这个设备都扮演着不可或缺的角色。

可以说,没有这个设备,我们的太阳能光热发电事业可能就要走弯路了。

最后我想说的是,虽然这个双导程蜗轮蜗杆式回转减速机看起来不起眼,但它的作用却是不可替代的。

我们要重视对它的研究和开发,让它成为我们推动太阳能光热发电事业发展的强大动力。

蜗轮蜗杆减速机反向自锁原理

蜗轮蜗杆减速机反向自锁原理

蜗轮蜗杆减速机是一种常见的传动装置,主要用于实现高速轴与低速轴之间的减速传动。

而蜗轮蜗杆减速机具有反向自锁的特性,即在停止输入动力时,减速机可以防止输出轴的反向转动,保持停稳状态。

其原理主要基于以下几点:

1. 蜗杆的斜面角度:蜗杆是一个螺旋形状的轴,其与蜗轮的啮合可以形成一对斜面。

蜗杆的斜面角度一般较大,一般在5°到30°之间。

这个角度使得在啮合过程中,蜗杆斜面上的力会产生一个阻力矩,阻碍蜗轮的反向转动。

2. 摩擦力:蜗杆和蜗轮之间的啮合产生接触摩擦力。

当输入动力施加在蜗轮上时,这种摩擦力会使蜗轮紧密地与蜗杆啮合,并保持其位置。

但当输入动力停止时,摩擦力会阻碍蜗轮的反向转动,从而实现自锁。

3. 蜗轮的形状:蜗轮通常具有较大的齿数,这样可以增加蜗杆和蜗轮之间的接触面积,提高摩擦阻力,进一步增强自锁效果。

通过以上几个原理的综合作用,蜗轮蜗杆减速机可以实现反向自锁。

这一特性使得减速机在停止输入动力时,输出轴能够保持静止,提高其稳定性和安全性。

然而,需要注意的是,蜗轮蜗杆减速机的反向自锁效果在设计和制造过程中需要特别关注,以确保其可靠性和性能。

蜗轮蜗杆减速机

蜗轮蜗杆减速机蜗轮蜗杆减速机-蜗轮蜗杆减速机是一种动力传达机构,利用齿轮的速度转换器,将电机(马达)的回转数减速到所要的回转数,并得到较大转矩的机构。

在目前用于传递动力与运动的机构中,减速机的应用范围相当广泛。

几乎在各式机械的传动系统中都可以见到它的踪迹,从交通工具的船舶、汽车、机车,建筑用的重型机具,机械工业所用的加工机具及自动化生产设备,到日常生活中常见的家电,钟表等等.其应用从大动力的传输工作,到小负荷,精确的角度传输都可以见到减速机的应用,且在工业应用上,减速机具有减速及增加转矩功能。

因此广泛应用在速度与扭矩的转换设备。

减速机的作用主要有:1)降速同时提高输出扭矩,扭矩输出比例按电机输出乘减速比,但要注意不能超出减速机额定扭矩。

2)减速同时降低了负载的惯量,惯量的减少为减速比的平方。

大家可以看一下一般电机都有一个惯量数值蜗轮蜗杆减速机的常见问题及分析:常见问题及其原因。

(1)减速机发热和漏油,(2)蜗轮磨损,(3)传动小斜齿轮磨损,(4)轴承(蜗杆处)损坏。

1、减速机发热和漏油。

蜗轮减速机为了提高效率,一般均采用有色金属做蜗轮,蜗杆则采用较硬的钢材,由于它是滑动摩擦传动,在运行过程中,就会产生较高的热量,使减速机各零件和密封之间热膨胀产生差异,从而在各配合面产生间隙,而油液由于温度的升高变稀,容易造成泄漏。

主要原因有四点,一是材质的搭配是否合理,二是啮合磨擦面的表面质量,三是润滑油的选择,添加量是否正确,四是装配质量和使用环境。

2、蜗轮磨损。

蜗轮一般采用锡青铜,配对的蜗杆材料一般用45钢淬硬至HRC4 5一55,还常用40C:淬硬HRC50一55,经蜗杆磨床磨削至粗糙度RaO. 8 fcm,减速机正常运行时,蜗杆就象一把淬硬的“锉刀”,不停地锉削蜗轮,使蜗轮产生磨损。

一般来说,这种磨损很慢,象某厂有些减速机可以使用10年以上。

如果磨损速度较快,就要考虑减速机的选型是否正确,是否有超负荷运行,蜗轮蜗杆的材质,装配质量或使用环境等原因。

蜗轮蜗杆减速机

蜗轮蜗杆减速机蜗轮蜗杆减速机是一种常用的减速传动装置。

它由蜗轮、蜗杆和箱体组成,是将高速旋转的输入轴传递给输出轴,同时降低输出轴的转速和提高输出轴的扭矩的装置。

蜗轮蜗杆减速机具有结构简单、体积小、承载能力大、传动效率高、传动精度高等优点,被广泛应用于工程机械、冶金矿山、化工、纺织、食品、制药、印刷、电力、农业机械等行业。

蜗轮蜗杆减速机是一种摩擦传动装置,其工作原理是蜗杆通过自身的旋转带动蜗轮运动。

蜗杆上的螺旋线与蜗轮齿廓的锥面相贴合,通过摩擦力将转动方向改变为垂直于输入轴方向,并将转速降低。

蜗轮蜗杆减速机的传动比是由蜗轮的齿数和蜗杆的螺旋线数决定的。

一般来说,传动比大于1,可以实现减速;传动比小于1,可以实现增速。

蜗轮蜗杆减速机的传动比范围广泛,一般可以达到10:1以上,甚至更高。

蜗轮蜗杆减速机的箱体通常由铸铁或铸钢制成,具有厚重的外壳和良好的刚性。

箱体内部的润滑系统可以保证传动部件的润滑,提高传动效率和使用寿命。

同时,蜗轮蜗杆减速机还配有冷却器和油封,用于散热和防尘。

蜗轮蜗杆减速机的选型需要考虑工作负载、转速、传动比、输出转矩等因素。

根据具体的工况和要求,选择合适的型号和规格的减速机是非常重要的。

蜗轮蜗杆减速机的维护保养也是关键的。

定期进行润滑,检查油位和油质的情况,及时更换磨损严重的部件,可以延长减速机的使用寿命,并保证其正常运行。

总之,蜗轮蜗杆减速机是一种重要的机械传动装置,具有广泛的应用和重要的作用。

在各个行业中,蜗轮蜗杆减速机都扮演着连接和传递动力的重要角色,为各种机械设备的正常运行提供了可靠的保障。

蜗轮蜗杆减速器设计

蜗轮蜗杆减速器设计介绍蜗轮蜗杆减速器是一种常用于工业机械传动中的减速装置。

它由蜗轮和蜗杆组成,利用蜗杆旋转的连续螺旋线与蜗轮齿面的啮合相互作用,实现转速的降低,扭矩的增大。

在工业领域中,蜗轮蜗杆减速器被广泛应用于各种设备和机械中,例如机床、输送机、起重机、冶金设备等。

本文将对蜗轮蜗杆减速器的设计进行介绍,包括其结构、工作原理和设计要点等。

结构蜗轮蜗杆减速器的基本结构包括蜗轮、蜗杆、轴承、壳体等部分。

蜗轮是一个圆盘状零件,其周边有一系列的齿,用于传递动力。

蜗杆是一个螺旋线状的零件,其上有几个螺旋齿,通过转动带动蜗轮。

轴承用于支撑蜗杆和蜗轮,确保其平稳运转。

壳体起到一个保护和支撑的作用,同时避免润滑脂泄漏。

工作原理蜗轮蜗杆减速器的工作原理可以简单概括为以下几个步骤:1.当蜗杆旋转时,由于其螺旋线的特性,蜗齿会逐渐将蜗轮齿面推动。

2.蜗轮在蜗齿的作用下开始转动,同时蜗杆不断推动蜗轮。

3.通过蜗轮的转动,输入轴上的动力被减速,并输出到输出轴。

4.输出轴上的转速较输入轴慢,但扭矩较大。

由于蜗轮蜗杆减速器的工作原理,使得其适用于需要大扭矩和较低转速的应用场景。

设计要点在进行蜗轮蜗杆减速器的设计时,有一些要点需要注意:1.选择正确的材料:蜗轮蜗杆通常由硬质合金材料制成,以确保其耐磨损和耐腐蚀的特性。

2.确定减速比:根据应用场景的需求,选择合适的减速比,以实现所需的输出速度和扭矩。

3.减速器的尺寸和重量:在设计过程中要考虑减速器的尺寸和重量,以确保其适应所安装的设备。

4.轴承的选择和安装:合适的轴承可以提供减速器稳定和平稳的运行。

5.润滑系统的设计:合适的润滑系统能够降低摩擦和磨损,延长减速器的使用寿命。

结论蜗轮蜗杆减速器是一种常用的工业传动装置,其结构简单,工作可靠。

通过合理的设计,可以实现所需的输出速度和扭矩。

在设计过程中,需要考虑选材、确定减速比、尺寸和重量、轴承选择和安装以及润滑系统设计等要点。

这些设计要点对于确保减速器的性能和寿命至关重要。

蜗轮蜗杆减速机使用说明书手册使用说明书减速机

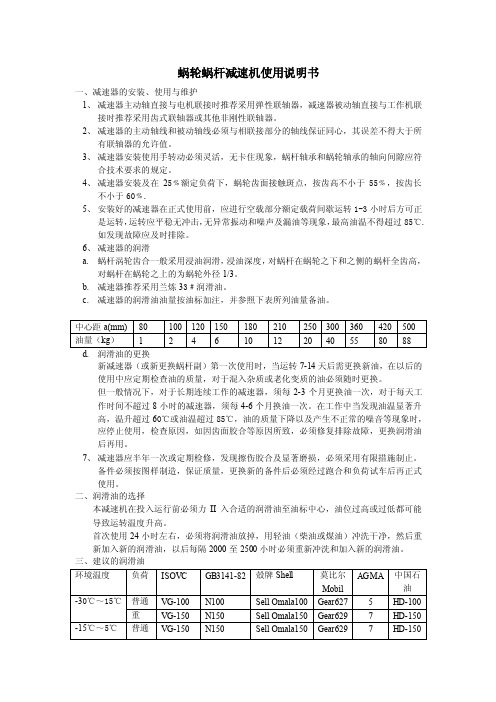

蜗轮蜗杆减速机使用说明书一、减速器的安装、使用与维护1、减速器主动轴直接与电机联接时推荐采用弹性联轴器,减速器被动轴直接与工作机联接时推荐采用齿式联轴器或其他非刚性联轴器。

2、减速器的主动轴线和被动轴线必须与相联接部分的轴线保证同心,其误差不得大于所有联轴器的允许值。

3、减速器安装使用手转动必须灵活,无卡住现象,蜗杆轴承和蜗轮轴承的轴向间隙应符合技术要求的规定。

4、减速器安装及在25﹪额定负荷下,蜗轮齿面接触斑点,按齿高不小于55﹪,按齿长不小于60﹪.5、安装好的减速器在正式使用前,应进行空载部分额定载荷间歇运转1-3小时后方可正是运转,运转应平稳无冲击,无异常振动和噪声及漏油等现象,最高油温不得超过85℃.如发现故障应及时排除。

6、减速器的润滑a.蜗杆涡轮齿合一般采用浸油润滑,浸油深度,对蜗杆在蜗轮之下和之侧的蜗杆全齿高,对蜗杆在蜗轮之上的为蜗轮外径1/3。

b.减速器推荐采用兰炼33﹟润滑油。

c.减速器的润滑油油量按油标加注,并参照下表所列油量备油。

新减速器(或新更换蜗杆副)第一次使用时,当运转7-14天后需更换新油,在以后的使用中应定期检查油的质量,对于混入杂质或老化变质的油必须随时更换。

但一般情况下,对于长期连续工作的减速器,须每2-3个月更换油一次,对于每天工作时间不超过8小时的减速器,须每4-6个月换油一次。

在工作中当发现油温显著升高,温升超过60℃或油温超过85℃,油的质量下降以及产生不正常的噪音等现象时,应停止使用,检查原因,如因齿面胶合等原因所致,必须修复排除故障,更换润滑油后再用。

7、减速器应半年一次或定期检修,发现擦伤胶合及显著磨损,必须采用有限措施制止。

备件必须按图样制造,保证质量,更换新的备件后必须经过跑合和负荷试车后再正式使用。

二、润滑油的选择本减速机在投入运行前必须力II入合适的润滑油至油标中心,油位过高或过低都可能导致运转温度升高。

首次使用24小时左右,必须将润滑油放掉,用轻油(柴油或煤油)冲洗干净,然后重新加入新的润滑油,以后每隔2000至2500小时必须重新冲洗和加入新的润滑油。

RV50蜗轮蜗杆减速机.

1产品特点RV蜗轮蜗杆减速机产品特点1构紧凑、体积轻巧、小型高效; 2.热交换性能好,散热快;3.安装简易、灵活轻捷、性能优越、易于维护检修;4.转动速比大、扭矩大、承受过载能力高;5.运行平稳,噪音小,久经耐用;6.实用性强、安全可靠性大。

RV中心距:(mm)型号RV/NRV/NMRV25 ,30 ,40 ,50,63,75,90 ,110 ,130 ,150 。

RV铝合金蜗轮减速机速比如下:7.5 ,10 ,15,20 ,25 ,30 ,40 ,50 ,60,80 ,100RV减速机的输入形式分为:孔输入、轴输入、延伸蜗杆轴型;RV减速机输出型形式分为:孔输出、单向轴输出、双向轴输出。

RV减速机目前已广泛应用于各类行业生产工艺装备的机械减速器装置,深受用户的好评、市目前现代工业装备实现大扭矩、大速比低噪音、高稳定机械减速传动控制装置的最佳选择.安装注意事项.1, 减速机须安装在平整坚固的底座下,底脚螺栓必须坚固、防震。

2.原动机-减速机-工作机的各联接轴伸,安装后必须互相准确对准轴线。

3..减速机输入端及输出端轴伸外径公差尺寸均按h6制作,与之相配的联轴器、皮带轮、链轮等传动件内孔须按合适的公差尺寸配制,避免装配过紧损坏轴承,装配过松影响正常动力传递。

4.. 链轮、齿轮等传动件装上轴伸时,应尽量靠近轴承,以减少轴伸弯曲应力。

5..减速机装配电机时,应在蜗杆头部内孔孔壁及键槽处涂抹黄油,避免装配过紧,防止轴孔日久生锈。

6.. 订购使用各类减速机时,若电机重量偏大,应设支撑装置。

使用注意事项:1使用前应注意检查减速机型式结构、中心距规格、传动比、输入轴连接方式、输出轴结构、输入轴输出轴轴指向和回转方向等是否符合使用要求。

2、可按实际要求采用多种安装形式,多个面均能安装;3、安装必须牢固、可靠;4,定期检查油的份量和质量,保留足够润滑油,及时更换混入杂质或变质的油。

2工作条件1、传动平稳、振动、冲击和噪音均小,减速比大,通用性广,能与各种机械设备配套使用。

rv蜗轮蜗杆减速机标准

rv蜗轮蜗杆减速机标准rv蜗轮蜗杆减速机是一种常见的工业传动装置,具有结构紧凑、传动比大、承载能力强、噪音小等特点,被广泛应用于各种机械设备中。

为了确保rv蜗轮蜗杆减速机的质量和性能,制定了一系列的标准,下面将对rv蜗轮蜗杆减速机的标准进行详细介绍。

首先,rv蜗轮蜗杆减速机的标准主要包括设计标准、制造标准和检验标准三个方面。

在设计标准方面,rv蜗轮蜗杆减速机需要符合国家相关的机械设计规范,包括受力分析、传动比计算、选材原则等内容。

制造标准则规定了rv蜗轮蜗杆减速机的加工工艺、装配要求、零部件加工精度等方面的技术要求。

而检验标准则明确了对rv蜗轮蜗杆减速机进行出厂检验和使用过程中的定期检验的方法和标准。

其次,rv蜗轮蜗杆减速机的标准还包括了性能标准和安全标准。

性能标准主要包括了传动效率、额定扭矩、工作制动扭矩、噪音等性能指标的要求,以保证rv 蜗轮蜗杆减速机在使用过程中能够稳定可靠地工作。

安全标准则规定了rv蜗轮蜗杆减速机在设计、制造和使用过程中需要符合的安全要求,以确保人员和设备的安全。

此外,rv蜗轮蜗杆减速机的标准还涉及了尺寸标准和配件标准。

尺寸标准规定了rv蜗轮蜗杆减速机各个型号的外形尺寸、安装尺寸、连接尺寸等方面的标准要求,以便于与其他设备进行配合使用。

配件标准则规定了rv蜗轮蜗杆减速机所配套的各种附件的型号、规格、技术要求等内容,以确保配件的互换性和可靠性。

总的来说,rv蜗轮蜗杆减速机的标准对于保证产品质量、提高产品性能、确保使用安全具有重要意义。

各个相关方在设计、制造、使用和检验过程中都应当严格遵守相关的标准要求,以确保rv蜗轮蜗杆减速机能够稳定可靠地工作,为各种机械设备的正常运转提供有力支持。

同时,rv蜗轮蜗杆减速机的标准也需要不断进行更新和完善,以适应不断发展的市场需求和技术进步,推动rv蜗轮蜗杆减速机行业的健康发展。

涡轮蜗杆减速机型号规格

天机传动 天机传动 天机传动 天机传动

涡轮蜗杆减速机型号规格

蜗轮蜗杆减速机分为WP 系列与RV 系列,标准规格齐全,涡轮蜗杆减速机参数包括中心距(型号)、减速机速比、输出入轴方向及尺寸、安装形式、脚座尺寸以及匹配电机功率等规格参数。

东莞台机的WP 系列与RV 系列单级中心距(型号)规格及减速比规格如下:

一、WP 系列蜗轮蜗杆减速机规格型号有40、50、60、70、80、100、120、135、155、175、200、225、250、300和350等十多个标准的规格型号,标准的减速机速比规格有10、20、30、40、50、60。

如下图:

二、RV 系列蜗轮蜗杆减速机规格型号有:25、30、40、50、63、75、90、110、130和150等9个标准的规格型号。

标准的速比规格有5、7.5、10、15、20、25、30、40、50、60、80、100。

更多详细的尺寸规格请参考RV 系列减速机型号尺寸表。

关于蜗轮蜗杆减速机规格就介绍到这里,如需要了解更为详细的规格参数请参考RV 系列与WP 系列涡轮蜗杆减速机规格尺寸参数表以及使用说明书。

蜗轮蜗杆减速机的工作原理

蜗轮蜗杆减速机的工作原理蜗轮蜗杆减速机的工作原理1. 简介蜗轮蜗杆减速机是一种常见的减速机构,具有结构简单、紧凑、传动比大等优点,广泛应用于工业机械领域。

本文将从浅入深,逐步解释蜗轮蜗杆减速机的工作原理。

2. 基本结构蜗轮蜗杆减速机主要由蜗轮、蜗杆、轴承、外壳等部件组成。

蜗轮是一种带有斜齿的圆盘,蜗杆则是一根带有螺旋齿的轴。

3. 原理概述蜗轮蜗杆减速机利用蜗杆螺旋齿轮与蜗轮斜齿的啮合,通过转动蜗杆来实现驱动装置的减速。

蜗杆的螺旋齿将输入的高速运动转换为输出的低速高扭矩运动。

4. 工作过程1.输入功率:驱动装置将输入的高速运动传递给蜗杆,即蜗杆的输入端。

2.蜗杆传动:蜗杆上的螺旋齿将运动传递给蜗轮。

由于螺旋齿的特殊结构,蜗轮只能在一个方向上旋转,无法反向传动。

3.输出功率:蜗轮的运动将输出给外部装置,实现减速且增加扭矩的效果。

5. 减速比蜗轮蜗杆减速机的减速比即为输入轴转速与输出轴转速的比值。

根据蜗杆蜗轮齿数的不同,减速比可达到几十甚至几百倍。

6. 特点与应用1.结构简单:由于蜗轮蜗杆减速机只有两个主要部件,因此具有结构简单的特点,容易制造和安装。

2.减速比大:蜗轮蜗杆减速机的蜗杆螺旋结构决定了其具有极高的减速比,适用于需要大减速比的应用。

3.扭矩传递:蜗轮蜗杆减速机在减速的同时,能够增加输出扭矩,适用于需要大扭矩输出的场合。

4.广泛应用:蜗轮蜗杆减速机广泛应用于各类工业机械,如起重运输设备、输送设备、冶金设备等。

7. 注意事项1.润滑:蜗轮蜗杆减速机工作时需要定期添加润滑油,以保证其正常运转和寿命。

2.温度:工作时蜗轮蜗杆减速机会有一定的摩擦和热量产生,应注意保持适当的工作温度。

本文简要介绍了蜗轮蜗杆减速机的工作原理,从基本结构到工作过程,再到其特点和应用领域。

通过了解蜗轮蜗杆减速机的原理,我们可以更好地理解它在工业机械中的作用及优势。

8. 进一步解析蜗轮蜗杆减速机的工作原理蜗轮与蜗杆的啮合蜗杆的螺旋齿与蜗轮的斜齿啮合,形成了蜗轮蜗杆减速机的传动机构。

蜗轮蜗杆减速机常见原因及解决方法完整版

蜗轮蜗杆减速机常见原因及解决方法完整版一、蜗轮蜗杆减速机常见故障原因及解决方法1.温升过高原因:蜗轮蜗杆减速机长时间工作,摩擦产生的热量未能迅速散发,导致温升过高。

解决方法:采取有效的冷却措施,如安装散热器、提高通风条件、降低工作负荷等。

2.传动间隙过大原因:蜗轮蜗杆传动过程中,由于磨损等原因,传动间隙逐渐增大,影响传动精度和工作效率。

解决方法:定期检查蜗轮蜗杆的磨损情况,当传动间隙过大时,及时更换蜗轮蜗杆或进行维修。

3.弹性元件故障原因:蜗轮蜗杆减速机中的弹性元件(如弹性套等)长时间使用,会发生老化、破裂等故障。

解决方法:定期更换弹性元件,避免故障发生。

4.轴承损坏原因:蜗轮蜗杆减速机中的轴承长时间使用,由于磨损、被污染等原因,容易损坏。

解决方法:定期检查和清洗轴承,增加润滑,更换磨损严重的轴承。

5.蜗轮蜗杆断齿原因:蜗轮蜗杆减速机在工作过程中,由于过载、负荷冲击等原因,蜗杆的齿轮可能会断裂。

解决方法:选择适当的工作负荷和使用环境,避免过载和冲击。

并定期检查齿轮的磨损情况,更换磨损严重的齿轮。

6.油封老化破损原因:蜗轮蜗杆减速机中的油封长期工作,受到外界环境的影响,容易发生老化、破损,导致润滑油泄漏。

解决方法:定期检查油封的使用情况,更换老化、破损的油封,保证润滑油的密封性。

二、蜗轮蜗杆减速机故障的预防措施1.定期检查和维护:定期检查蜗轮蜗杆减速机的各项部件,如轴承、齿轮、油封等,发现问题及时维修或更换。

2.增加润滑:蜗轮蜗杆减速机的轴承部位需要进行润滑,保证良好的润滑效果,减少摩擦和磨损。

3.控制工作负荷:避免蜗轮蜗杆减速机长时间工作在过载状态下,选择适当的工作负荷和使用环境。

4.提高通风条件:蜗轮蜗杆减速机工作时产生大量的热量,需要通过增加通风条件来散发热量,避免温升过高。

5.定期清洗:定期清洗蜗轮蜗杆减速机的各个部件,确保无碎屑和污物积聚,避免影响正常工作。

6.注意安装和使用环境:蜗轮蜗杆减速机安装时需要保证水平,工作环境需要符合相应的要求,避免受到外界因素的干扰。

蜗轮蜗杆减速机原理

蜗轮蜗杆减速机原理蜗轮蜗杆减速机是一种常见的传动装置,它通过蜗轮和蜗杆的啮合传动来实现减速的功能。

蜗轮蜗杆减速机具有结构简单、传动平稳、噪音小、承载能力大等优点,因此在工业生产中得到了广泛的应用。

本文将从蜗轮蜗杆减速机的工作原理、结构特点以及应用范围等方面进行介绍。

首先,蜗轮蜗杆减速机的工作原理是基于蜗轮和蜗杆的啮合传动。

蜗轮是一种外形呈螺旋状的齿轮,蜗杆则是一根带有螺旋齿的杆状零件。

当蜗轮和蜗杆啮合时,通过蜗杆的旋转来带动蜗轮转动,从而实现减速的效果。

蜗轮蜗杆减速机的减速比取决于蜗杆的螺旋角度和蜗轮的齿数,通常可以实现较大的减速比,因此在需要大功率、低速度传动的场合得到了广泛应用。

其次,蜗轮蜗杆减速机的结构特点主要包括蜗轮、蜗杆、壳体、轴承等部件。

蜗轮和蜗杆的制造精度要求较高,通常采用铸造或精密加工工艺制造。

壳体则起到支撑和固定蜗轮蜗杆的作用,同时还要具有良好的密封性能,以保证润滑油不泄漏。

轴承则用于支撑蜗轮和蜗杆的转动,减小摩擦阻力,保证传动的平稳性和高效性。

整个蜗轮蜗杆减速机的结构紧凑,体积小,传动效率高。

最后,蜗轮蜗杆减速机在工业生产中有着广泛的应用。

它可以用于各种机械设备的传动系统中,如输送机、提升机、搅拌机、压缩机等。

在这些设备中,蜗轮蜗杆减速机可以起到减速、增力、平稳传动的作用,满足不同工艺要求。

同时,由于蜗轮蜗杆减速机的结构紧凑、传动效率高,还可以节约设备占地面积和能源消耗,降低生产成本,提高生产效率。

综上所述,蜗轮蜗杆减速机是一种结构简单、传动平稳、应用广泛的传动装置,它通过蜗轮和蜗杆的啮合传动实现减速的功能。

在工业生产中得到了广泛的应用,为各种机械设备的传动系统提供了可靠的动力支持。

希望本文的介绍能够帮助大家更好地了解蜗轮蜗杆减速机的工作原理和应用特点。

蜗轮蜗杆减速机型号

蜗轮蜗杆减速机型号1. 前言蜗轮蜗杆减速机是一种常见的传动装置,用于减速和增加扭矩。

它采用一个蜗轮和一个蜗杆的组合,通过蜗杆的螺旋形状和蜗轮的齿轮形状实现传动效果。

蜗轮蜗杆减速机广泛应用于各种机械行业,例如机床、输送设备、电梯等。

本文将介绍几种常见的蜗轮蜗杆减速机型号及其特点。

2. Z系列蜗轮蜗杆减速机Z系列蜗轮蜗杆减速机是一种低速高扭矩传动装置。

它具有结构简单、体积小、重量轻、传动稳定等特点。

该系列减速机的额定传动比范围广,可根据用户需求选择不同的型号。

Z系列蜗轮蜗杆减速机由铸铁壳体、蜗杆、蜗轮、轴承、油封等部件组成。

壳体采用高强度铸铁材料,具有良好的强度和刚度。

蜗轮和蜗杆经过精密加工,保证了传动的平稳性和高效性。

这些减速机广泛应用于需要较大扭矩和较低速度的场合,例如混合机、搅拌机等。

3. RV系列蜗轮蜗杆减速机RV系列蜗轮蜗杆减速机是一种紧凑型、高精度的传动装置。

它具有结构简单、传动效率高、噪音低等特点。

该系列减速机可实现多级传动,其额定传动比范围较广。

RV系列蜗轮蜗杆减速机采用铝合金壳体,具有轻量化和良好的散热性能。

蜗轮和蜗杆采用优质合金钢材料,经过精密热处理,保证了传动的稳定性和可靠性。

RV系列减速机广泛应用于需要高精度传动和紧凑结构的场合,例如机器人、自动化设备等。

4. 启米赛斯蜗轮蜗杆减速机启米赛斯蜗轮蜗杆减速机是一种高效率、低噪音的传动装置。

它采用优质合金钢材料和先进的制造工艺,具有传动效率高、噪音低、使用寿命长等特点。

启米赛斯蜗轮蜗杆减速机的壳体采用铸铁材料,具有高强度和刚度,保证了传动的稳定性和可靠性。

蜗轮和蜗杆的加工精度较高,传动效率可达到95%以上。

此外,该系列减速机还具有良好的耐久性和可靠性,适用于需要高效率、低噪音的传动装置。

5. 结论蜗轮蜗杆减速机是一种常见的传动装置,广泛应用于各个领域。

本文介绍了几种常见的蜗轮蜗杆减速机型号及其特点,包括Z系列、RV系列和启米赛斯系列。

蜗轮蜗杆减速机

蜗轮蜗杆减速机是一种常见的减速机,也叫作蜗杆传动机。

它把高速旋转的电机转速降低,用于带动一些需要低速旋转的机械部件。

结构简单,使用方便,非常适合用于低速大扭矩的传动。

下面我们就来详细了解一下的特点、分类、使用和维护方法。

一、特点1. 高效率:根据实验数据,的传动效率可以达到90%以上,这是其他传动机构所达不到的高效率。

2. 大扭矩:蜗杆传动的柔性和摩擦作用能够实现大小扭矩的稳定传递。

3. 大速比:由于蜗杆的结构特点,的速比范围比较宽泛,通常可以设计到1:50-1:100。

4. 结构紧凑:的体积小、重量轻,结构紧凑,可以满足机器设计时对小型化、轻量化的要求。

5. 噪音低:蜗轮蜗杆式减速机的传动轴承采用滚珠轴承,因此运转平稳,噪音低。

6. 使用寿命长:的主要部件为钢铁材料,经过热处理工艺,强度高、耐磨性好,使用寿命长。

二、分类根据蜗轮的材料不同,分为两种类型:铜制和工程塑料。

1. 铜制:铜制的主要部件由铜锭经过高精度数控机床加工成型而成,传动效率高、噪音小、使用寿命长。

2. 工程塑料:工程塑料的蜗轮和蜗杆主要采用高强度工程塑料材料精密加工而成,传动效率高、噪音小、使用寿命长。

该类型的减速机使用较为广泛,特别是在轻工业、塑料加工、食品加工等行业。

三、使用通常用于对转速要求较低、扭矩要求较大的场合,例如食品机械、化工机械、造纸机械等,广泛应用于各种工业生产设备和机械装置。

在其使用过程中,需要注意以下几点:1. 安装时需要检查蜗杆箱油面是否在规定范围内。

2. 电机和减速机的轴线需要保持在同一水平面上,尽量使能量传递平稳,可以减少卡阻和泄漏现象发生。

3. 要对设备做好润滑维护,保证减速机的正常运作。

冷却器可以有效降低设备的工作温度,延长其使用寿命。

4. 在开始使用前需要对设备进行试运行,以便及时检查设备有无故障,是否正常运转。

5. 如果设备长时间不使用,也需要对设备进行维护保养。

四、维护1. 轴承和减速机内部需要及时加油,以保证设备稳定运转。

蜗轮蜗杆减速机介绍

蜗轮蜗杆减速机介绍蜗轮蜗杆减速机系按Q/ZJ1-2000技术质量标准设计制造。

产品在符合国家标准GB10085-88圆柱蜗杆蜗轮减速机参数基础之上,吸取国内外最先进科技,独具新颖一格的“方箱型”外形结构,以优质铝合金压铸而成、箱体外形美观.具有以下优势性能:1.机械结构紧凑、体积轻巧、小型高效;2.热交换性能好,散热快;3.安装简易、灵活轻捷、性能优越、易于维护检修;4.传动速比大、扭矩大、承受过载能力高;5.运行平稳,噪音小,经久耐用;6.适用性强、安全可靠性大。

本产品目前已广泛应用于各类行业生产工艺装备的机械减速装置,深受用户的好评、是目前现代工业装备实现大扭矩、大速比低噪音、高稳定机械减速传动控制装置的最佳选择。

本产品目前已广泛应用于各类行业生产工艺装备的机械减速装置,深受用户的好评,是目前现代工业装备实现大扭矩,大速比低噪音、高稳定机械减速传动控制装置的最佳选择。

蜗轮蜗杆减速机型号:WH系列圆弧圆柱蜗杆减速机(JB2318-79)CW系列圆弧圆柱蜗杆减速机(GB 9147-88) PW型平面二次包络环面蜗杆减速机(GB/T 16449- CW系列圆弧圆柱蜗杆减速器(JB/T 7935-1999)WD型圆柱蜗杆减速机(JB/ZQ4390-79)KW型锥面包络圆柱蜗杆减速机(JB/T 5559-91) WS圆柱蜗杆减速机WC圆柱蜗杆减速机SCW轴装式圆弧圆柱蜗杆减速机1992WCJ型圆柱蜗杆减速机WXJ圆柱蜗杆减速机WP、WD型蜗杆减速机WSJ圆柱蜗杆减速机TP型平面包络环面蜗杆减速机QT型蜗轮减速机WX型蜗轮减速机WDH型蜗轮减速机HW型直廓环面蜗杆减速机(JB/T7936-1999) WS型万用型蜗轮减速机WL型万用型蜗轮减速机ZC1型双级蜗杆及齿轮-蜗杆减速器BRV系列变速型蜗杆减速器CWG双级蜗轮齿轮减速器SKWU型轴装式锥面包络蜗杆减速器DKWU-F锥面络圆柱蜗杆减速器WWJ系列蜗杆减速器RD型二次包络蜗轮减速器多面安装圆弧圆柱蜗杆减速器WQ型圆柱蜗杆减速机WR型蜗杆减速机WHZ蜗轮蜗杆减速机CWS型圆弧圆柱蜗杆减速机WVF蜗杆减速机QW型平面二次包络环面蜗杆减速机VF系列蜗轮蜗杆减速机W型圆弧齿圆柱蜗杆减速机WJ系列空心轴型蜗杆减速机WJL系列蜗杆减速机M型立式圆柱蜗杆减速机NMRV型蜗杆减速机(Q/JF 01-1999) EWRV系列蜗轮蜗杆减速机CW型两级齿轮、圆弧齿圆柱蜗杆减速机A球微型蜗杆减速机TSRV系列不锈钢蜗轮减速器LKW型立式锥面包络圆柱蜗杆减速器JRST系列多置式蜗杆减速机ANRV系列蜗轮蜗杆减速电动机LCW型立式圆弧圆柱蜗杆减速机(JB/T 7848-1995) MA系列立式蜗轮蜗杆减速机GCWS系列圆弧齿圆柱蜗杆减速机LM型圆柱蜗轮减速机A型立式圆柱蜗杆减速机轮胎定型硫化机平面包络环面蜗杆减速机WT型升降蜗轮搅拌减速机下面列举部分蜗轮蜗杆减速机部分型号:NMRV型蜗杆减速机:NMRV25 NMRV30 NMRV40 NMRV50 NMRV63 NMRV75 NMRV90 NMRV110 NMRV130NRV25 NRV30 NRV40 NRV50 NRV63 NRV75 NRV90 NRV110 NRV130RV40-WB65、RV50-W85、RV63-WB85、RV75-WB100、RV90-WB120、RV110-WB120、RV130- WB150WPA系列单极蜗轮减速机:WPA40 WPA50 WPA60 WPA80 WPA100 WPA120 WPA150 WPA180 WPA250WPA200 WPA215CW系列圆弧圆柱蜗杆减速机:1.CWU-蜗杆在蜗轮之下的圆弧圆柱蜗杆减速器CWU63 CWU80 CWU100 CWU125 CWU140 CWU160 CWU180 CWU200 CWU225 CWU280 CWU315 CWU355 CWU400 CWU450 CWU500;2.CWS-蜗杆在蜗轮之侧的圆弧圆柱蜗杆减速器CWS63 CWS80 CWS100 CWS125 CWS160 CWS200 CWS250 CWS280 CWS315CWS355 CWS400 CWS450 CWS5003.CWO-蜗杆在蜗轮之上的圆弧圆柱蜗杆减速器CWO63 CWO80 CWO100 CWO125 CWO140 CWO160 CWO180 CWO200 CWO225 CWO2504.LCW立式圆弧圆柱蜗杆减速器LCW80 LCW100 LCW125 LCW160 LCW180 LCW200 LCW225 LCW250二、蜗轮蜗杆减速机的常见问题及分析:常见问题及其原因。

蜗轮蜗杆减速机原理

蜗轮蜗杆减速机原理蜗轮蜗杆减速机是一种常用的传动装置,它通过蜗杆和蜗轮的配合,实现了高速输入转动的减速效果。

在工业生产和机械设备中,蜗轮蜗杆减速机常被用于需要大扭矩输出和较低转速的场合。

下面将详细介绍蜗轮蜗杆减速机的工作原理。

蜗轮蜗杆减速机的结构非常简单,由蜗杆、蜗轮、壳体和轴承等部件组成。

蜗杆是一种螺旋形状的零件,它的扭转运动驱动蜗轮进行旋转。

蜗轮是一个带有螺旋齿的圆盘,它与蜗杆的螺旋形状相配合,使得蜗轮能够转动。

壳体是蜗轮蜗杆减速机的外壳,起到固定和保护内部零件的作用。

轴承则用于支撑蜗杆和蜗轮的转动。

蜗轮蜗杆减速机的工作原理是基于蜗杆和蜗轮的啮合方式。

蜗杆的螺旋形状使其能够将输入的高速转动转换为蜗轮的低速转动。

当输入轴以高速旋转时,蜗杆将螺旋形状的运动传递给蜗轮,蜗轮则以相对较低的速度转动。

这样,蜗轮蜗杆减速机就实现了高速到低速的转换。

蜗轮蜗杆减速机的减速比可以根据蜗杆的螺旋角度和蜗轮的齿数来确定。

螺旋角度越大,齿数越多,减速比就越大。

减速比决定了输出轴的转速和扭矩,通常情况下,减速比越大,输出转速越低,输出扭矩越大。

蜗轮蜗杆减速机具有减速效果的同时,还具有自锁特性。

自锁是指当输入轴停止转动时,输出轴会保持在当前位置,不会因为外力的作用而发生转动。

这种特性使得蜗轮蜗杆减速机在某些需要固定位置的场合非常有用,比如起重机、舞台灯光设备等。

蜗轮蜗杆减速机由于其结构简单、减速效果好以及自锁特性,被广泛应用于各个领域。

在机械设备中,常用于传动系统、起重装置、输送机械等。

在工业生产中,常用于搅拌设备、压缩机、制造设备等。

此外,在家用电器中,如搅拌机、榨汁机等也常使用蜗轮蜗杆减速机。

蜗轮蜗杆减速机通过蜗杆和蜗轮的配合,实现了高速输入转动的减速效果。

其工作原理简单,结构紧凑,具有减速效果和自锁特性,被广泛应用于各个领域。

在工业生产和机械设备中,蜗轮蜗杆减速机扮演着重要的角色,为各种设备的正常运行提供了可靠的动力支持。

蜗轮蜗杆减速器原理

蜗轮蜗杆减速器原理

蜗轮蜗杆减速器是一种常用的传动装置,它通过蜗轮和蜗杆的组合来实现减速的作用。

蜗轮蜗杆减速器由蜗轮、蜗杆、壳体、轴承等构成。

蜗轮蜗杆减速器的工作原理是,蜗轮通过旋转驱动蜗杆旋转,蜗杆将旋转运动转化为轴向移动,从而实现减速的目的。

具体过程如下:

1. 当输入轴驱动蜗轮旋转时,蜗轮的齿轮将与蜗杆的螺纹齿笼接触。

2. 而由于蜗轮的斜齿设计,蜗轮的每一次旋转只能推动蜗杆移动其螺距的一小段距离。

3. 当蜗轮旋转一圈后,蜗杆只移动了一个螺距的距离,因此实现了减速作用。

4. 蜗轮蜗杆减速器的传动比是由蜗轮齿数与蜗杆螺旋齿高之比决定的。

5. 在减速过程中,蜗轮和蜗杆的接触面会产生大量的滑动摩擦,因此需要用润滑油来保持润滑。

蜗轮蜗杆减速器具有结构简单、体积小、传动效率高等特点,广泛应用于各种机械设备中,如机床、升降机、搅拌设备等。

它不仅可以实现减速的功能,还可以改变运动方向。

蜗轮蜗杆传动的自锁条件

蜗轮蜗杆传动的自锁条件

很多设计师在选用蜗轮蜗杆减速机时经常问到是否自锁,并不是所有的蜗轮蜗杆结构都能产生自锁的,格鲁夫机械技术部就此问题给大家详细分下如下:

蜗轮蜗杆减速机相比于齿轮减速机最大的优点就是具有一定的自锁性能,当导程角<摩擦角时,蜗轮减速机机构能自锁。

通常情况选用齿轮减速机时用户必须使用断电保护或者刹车电机,所以齿轮减速机就会选用带刹车的电机来达到停止的目的,但是不意味着绝对停止,一点点的惯性还是有的。

什么是自锁呢?自锁的概念就是无论多大的力都无法启动,无论多大的惯性,只要工作主动件停止运转,整机就可以刹车,蜗杆蜗杆减速机就具有这种自锁性能。

齿轮减速机没有自锁性,齿轮+蝸轮减速机也没有自锁能力,蜗轮减速机减速比1:30比及以上速比有可靠的自锁性,且减速比越大自锁性能越好。

如何选择减速比才能保证蜗杆蜗杆减速机的自锁性能?

1、蜗轮付摩擦系数为0.6时,蜗杆导程角小于3°29′11″即自锁,反之不自锁;

2、蜗轮付摩擦系数为0.7时,蜗杆导程角小于4°03′57″即自锁,反之不自锁;

3、蜗轮付摩擦系数为0.8时,蜗杆导程角小于4°38′39″即自锁,反之不自锁。

当蜗杆的导程角小于啮合轮齿间的当量摩擦角时,减速机机构具有自锁性,可实现反向自锁,即只能由蜗杆带动蜗轮,而不能由蜗轮带动蜗杆。

一般在重型机械设计中,设计师都会趋向于使用带自锁的蜗轮蜗杆减速机构,因为其反向自锁性可起到非常重要的安全保护作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械设计课程设计计算说明书题目带式输送机传动装置设计专业班级机械设计制造及其自动化1003班学号学生姓名指导教师河北工程大学2012年12月机械设计课程设计任务书学生姓名 韩 泽 专业 机械设计制造及其自动化 学 号 100200323 题目 带式输送机传动装置设计 传动系统图:原始数据: 输送带工作拉力kN F /输送带速度)s /(1-⋅m v卷筒直径mm D /8.10.85340工作条件:带式输送机连续单向运转,载荷变化不大,空载启动;输送带速度允许误差±5%;室内工作,有粉尘,两班制工作(每班按8h 计算),使用期限10年,大修期3年;在中小型机械厂小批量生产。

要求完成:需要提交的设计成品:纸质版、电子版(以班级学号+中文姓名作为文件名)各1份。

内容包括:(1)减速器装配图一张;(2)零件图2张 (完成的传动零件、轴和箱体的名称); (3)设计计算说明书一份。

目录1.电机选择 (1)2.选择传动比 (3)2.1总传动比 (3)2.2减速装置的传动比分配 (3)3.各轴的参数 (4)3.1各轴的转速 (4)3.2各轴的输入功率 (4)3.3各轴的输出功率 (4)3.4各轴的输入转矩 (4)3.5各轴的输出转矩 (5)3.6各轴的运动参数表 (6)4.蜗轮蜗杆的选择 (6)4.1选择蜗轮蜗杆的传动类型 (7)4.2选择材料 (7)4.3按计齿面接触疲劳强度计算进行设 (7)4.4蜗杆与蜗轮的主要参数与几何尺寸 (8)4.5校核齿根弯曲疲劳强度 (9)4.6验算效率 (9)4.7精度等级公差和表面粗糙度的确定 (10)5.圆柱齿轮的设计 (11)5.1材料选择 (11)5.2按齿面接触强度计算设计 (11)5.3计算 (12)5.4按齿根弯曲强度计算设计 (13)5.5取几何尺寸计算 (14)6.轴的设计计算 (15)6.1蜗杆轴 (15)6.1.1按扭矩初算轴径 (15)6.1.2蜗杆的结构设计 (15)6.2蜗轮轴 (16)6.2.1输出轴的设计计算 (16)6.2.2轴的结构设计 (17)6.3蜗杆轴的校核 (18)6.3.1求轴上的载荷 (18)6.3.2精度校核轴的疲劳强度 (21)6.4蜗轮轴的强度校核 (23)6.4.2精度校核轴的疲劳强度 (26)7.滚动轴承的选择及校核计算 (30)7.1蜗杆轴上的轴承的选择和寿命计算 (30)7.2蜗杆轴上轴承的选择计算 (31)8.键连接的选择及校核计算 (35)8.1输入轴与电动机轴采用平键连接 (35)8.2输出轴与联轴器连接采用平键连接 (35)8.3输出轴与蜗轮连接用平键连接 (35)9.联轴器的选择计算 (37)9.1与电机输出轴的配合的联轴器 (37)9.2与二级齿轮降速齿轮轴配合的联轴器 (37)10.润滑和密封说明 (39)10.1润滑说明 (39)10.2密封说明 (39)11.拆装和调整的说明 (40)12.减速箱体的附件说明 (41)13.设计小结 (42)蜗轮齿数412=z , 变位系数 20x = 验算传动比214120.52z i z ===, 这时传动比误差为:20.520.310.94%20.31-=,在误差允许值内。

蜗轮分度圆直径mm mz d 410411022=⨯== 喉圆直径mm h d d a a 4302222=+= 齿根圆直径mm h d d f f 3862222=-=咽喉母圆半径mmd a r a g 352122=-=蜗轮的最大直径4.5校核齿根弯曲疲劳强度[]F Fa F Y Y d d KT σσβ≤=221253.1 当量齿数 22344.074cos v z z γ== 根据 220,44.074v x z ==从图11-19中可查得齿形系数Y 2Fa =2.375 螺旋角系数:10.9105140Y βγ=-=许用弯曲应力:从表11-8中查得有ZCuSn10P1制造的蜗轮的基本许用弯曲应力[F σ]'=56MPa 寿命系数 967100.578613.7510FNK ==⨯ []560.578632.4016F MPa σ=⨯=1.53 1.331642225.562.3750.910519.5849041010F MPa σ⨯⨯⨯⨯==⨯⨯可以得到:F σ<[]F σ,因此弯曲强度是满足的。

412=z mm d 4102=mm d a 4302=Dw=445mm244.074v z =9105.0=βY0.5786FN K =[]32.4016F MPaσ=19.584F MPa σ=4.6验算效率)tan(tan )96.095.0(v ϕγγη+-= 已知529.12=γ;v v f arctan =ϕ;v f 与相对滑动速度s ν有关。

s m n d v s /68.4cos 10006011=⨯=γπ从表11-18中用差值法查得:;0226.0=v f3.1=v ϕ 代入式中,得86.0=η大于原估计值,因此不用重算。

4.7热平衡核算 取润滑油最高温度,周围空气温度取,箱体表面传热系数取:传动中心距:散热面积:润滑油工作温度:所以热平衡合格4.8精度等级公差和表面粗糙度的确定 考虑到所设计的蜗杆传动是动力传动,属于通用机械减速器,从GB/T10089-1988圆柱蜗杆,蜗轮精度选择8级精度,侧隙种类为f 。

然后由有关手册查得要求的公差项目及表面粗糙在半联轴器上而不压在轴端面上,故I-II段的长度应比L1略短,现取,为满足半联轴器的轴向定位要求,I-II轴段右端要制出一轴肩,故取II-III段的直径2)初步选择滚动轴承,左端用深沟球轴承,参考要求并根据,由机械设计手册0基本游隙组,标准精度级的深沟球轴承6409,其尺寸,故,轴承与轴环之间采用套筒定位,套筒的高度应小于轴肩,所以取轴环的直径,轴环宽度,取,右端选用圆锥滚子轴承32310,其尺寸为,故,圆锥滚子轴承外径采用套杯和外端盖定位,由套杯的结构设计,取,圆锥滚子轴承外径采用圆螺母定位,故取,3)左轴承端盖的总宽度为24.6mm(由减速器及轴承端的结构设计而定)。

根据轴承端盖的装拆及便于对轴承润滑的要求,故取。

4)蜗杆齿宽b1的确定由于变位系数,Z2 = 41,则,取,由前面设计知蜗杆的齿根圆直径为66mm,可取。

5)由设计知箱体长527mm,综合考虑蜗杆齿轮处于箱体正中央,故取。

(2)轴上零件的周向定位。

半联轴器与轴的周向定位均采用平键连接,按由表6-1查得平键32, I IId mm-=158,IIL mm-=,38mm dⅢⅡ=-70II IIIL mm-=尺寸,半联轴器与轴的配合为。

滚动轴承与轴的周向定位是由过渡配合来保证的,此处选轴的直径尺寸公差为m6。

(3)确定轴上圆角和倒角尺寸 取轴端倒角为,各轴肩处的圆角半径见零件图。

5.2蜗轮轴5.2.1输出轴的设计计算(1)输出轴上的功率,转速和转矩:P II =7.546kw , N II =47.77r/min ,T II =1508.832Nm(2)初步确定轴径的最小直径选用45钢,硬度HBS 255217-根具教材公式)215(370-P 式,并查教材表15-3,取1100=A 33min 0min .7.54611059.4647.77p d A mm n d mm≥≥⨯= 考虑到键槽,将直径增大7%,则;()50.4617%63.62d mm mm =⨯⨯= 所以,选用mm d 64=5.2.2轴的结构设计(1)确定轴的各段直径和长度 轴的最小直径为安装联轴器处的直径1d ,故同时选用联轴器的转矩计算II A ca T K T =,查教材14-1,考虑到转矩变化很小,故取1.3,1961.48a ca K T N m ==⋅则由输出端开始往里设计。

查机械设计手册选用LT10弹性套柱销联轴器。

mm d 64=1961.48ca T N m =⋅表5.2 联轴器型号 公称转矩 )(m N ⋅许用转速min)/(r1L ()mmL()mm轴孔直径()mmLT102000 230013217265故。

(2)根据周向定位要求确定轴的各段直径和长度1) 为了满足半联轴器的轴向定位要求,I-II 轴段右端需要制出一轴肩,故取II-III 段的直径,左端用轴端挡圈定位,按轴端直径取挡圈直径D=65mm ,半联轴器与轴配合的毂孔长度172L mm =,为了保证轴端挡圈只压在半联轴上而不压在轴的端面上,故I-II 段的长度应比L1略短一些,现取l 170mm I-II =。

2) 初步选择滚动轴承。

因轴承同时受有径向力和轴向力,选用圆锥滚子轴承。

参考工作要求并根据,由轴承设计手册选取0基本游隙组,标准精度级的圆锥滚子轴承30316;其尺寸为,故,而。

右端滚动轴承采用轴肩定位进行轴向定位,因此取。

3) 取安装齿轮处的轴段IV-V 的直径,齿轮的左端与左轴承之间采用套筒定位,已知齿轮轮毂的宽度为120mm ,为了使套筒端面可靠地压紧齿轮,此轴段应略短于轮毂宽度,故取l 116IV v mm -=。

齿轮的右端采用轴肩定位,轴肩高度h=6mm ,则轴环处直径,轴环宽度,取。

4) 参考轴承端盖总宽度和端盖外端面与联轴器右端面间的距离,故取。

5) 取齿轮距箱体内壁之距离a=30mm ,在确定滚动轴承位置时,应距箱体172L mm =l 170mm I-II =l 116IV v mm -=内壁有一段距离,取8mm ,已知滚动轴承宽度T=42.5mm ,则,由于蜗杆处于箱体中央,则。

(3)轴上零件的周向定位齿轮、半联轴器与轴的周向定位均采用平键连接。

按由表6-1查得平键为,键槽用键槽铣刀加工,长为100mm ,同时为了保证齿轮与轴配合良好的对中性,故选择齿轮轮毂与轴的配合为,同样半联轴器与轴的连接,选用平键1811140mm mm mm ⨯⨯,半联轴器与轴的配合为,滚动轴承与轴的周向定位是由过度配合来保证的,此处选轴的直径尺寸公差为m6。

(4)确定轴上圆角和倒角尺寸 取轴端倒角为,各轴肩处的圆角半径见零件图。

5.3蜗杆轴的校核5.3.1求轴上的载荷图5.1 受力分析图首先根据轴的结构图(图6.1)做出轴的计算简图(图6.3)。

在确定轴承的支点的位置时,应从手册中查取得a 值。

对于32310型轴承,由手册中查得a=19.5mm 。

因此,作为简支梁的轴的支承跨距 L 427.25mm =。

根据轴的计算简图做出轴的弯矩图和扭矩图(图6.3)可以看出中间截面是轴的危险截面。

现将计算的截面的 H M 、 V M 及 M 的值结果如下:112122246t a T F F kN d ===221227360t a T F F KN d ===221tan 202678.8r r t F F F kN ==⋅=表5.3 轴上的载荷载荷 H V支反力 N 1NH F 2NH F 1NV F 2NV F 1123 1123 1340 1340 弯矩MN mm ⋅239900H M = 12286257V V M M == 总弯矩M2212373490H V M M M M N mm ==+=⋅ 扭矩T=101.075 N m ⋅(1)按弯扭合成应力校核轴的强度 进行校核时,通常只校核轴上承受最大的弯矩和扭矩的截面(即危险截面)的强度。