变压吸附制氧技术方案设计

总体方案的设计

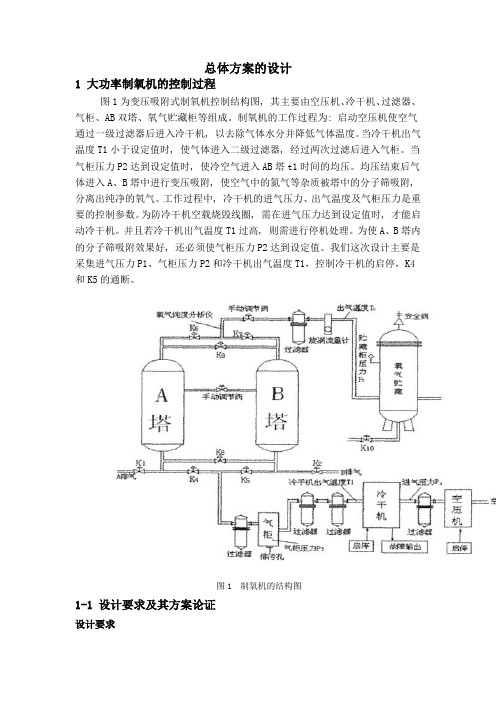

总体方案的设计1 大功率制氧机的控制过程图1为变压吸附式制氧机控制结构图, 其主要由空压机、冷干机、过滤器、气柜、AB双塔、氧气贮藏柜等组成。

制氧机的工作过程为: 启动空压机使空气通过一级过滤器后进入冷干机, 以去除气体水分并降低气体温度。

当冷干机出气温度T1小于设定值时, 使气体进入二级过滤器, 经过两次过滤后进入气柜。

当气柜压力P2达到设定值时, 使冷空气进入AB塔t1时间的均压。

均压结束后气体进入A、B塔中进行变压吸附, 使空气中的氮气等杂质被塔中的分子筛吸附, 分离出纯净的氧气。

工作过程中, 冷干机的进气压力、出气温度及气柜压力是重要的控制参数。

为防冷干机空载烧毁线圈, 需在进气压力达到设定值时, 才能启动冷干机。

并且若冷干机出气温度T1过高, 则需进行停机处理。

为使A、B塔内的分子筛吸附效果好, 还必须使气柜压力P2达到设定值。

我们这次设计主要是采集进气压力P1、气柜压力P2和冷干机出气温度T1,控制冷干机的启停,K4和K5的通断。

图1 制氧机的结构图1-1 设计要求及其方案论证设计要求(1)空压机启动后,为防冷干机空载烧毁线圈, 需在进气压力P1达到0.2 MPa时, 才能启动冷干机。

(2)若冷干机出气温度T1超过38℃, 则需进行停机处理。

温度控制误差≤0.5℃。

(3)为使A、B塔内的分子筛吸附效果好, 还必须通过开关电磁阀使气柜压力P2达到设定值0.38MPa。

1.1.1 总体方案及论证本系统利用AT89S52或80C51单片机为控制核心,通过给定温度控制燃油加热机构来达到控温的目的。

总体方案如图1-2所示。

由于.AT89S52的存储空间大不需要扩展。

而8051存储空间不足,在本设计中还需要扩展。

输出电路采用现代电力电子器件固态继电器,它是一种全部由固态电子元件组成的新型无触点开关器件,它利用电子元件的开关特性,可达到无触点无火花地接通和断开电路的目的。

所以本设计选用AT89S52单片机本设计可以实现对气体压力和温度监控,并随温度和压力的变化作相应的措施。

变压吸附制氧技术方案教材

成都宏达新元科技有限公司

建设工期短和安全性好等优点, 因此得到国内外大型气体公司和 研究机构的广泛关注, 并纷纷投入巨大的人力物力研究开发。 自 九十年代国外开发成功高效锂基制氧分子筛后, 变压吸附空分制 氧技术开始迅猛发展并得到广泛应用。 目前,在很多用氧场合下 变压吸附空分制氧可替代深冷空分制氧, 并且装置的经济性明显 优于传统的深冷空分制氧装置。

我们将不断完善售后服务、改善设备工艺、 加强质量管理,并与 研究机构密切配合,为广大用户提供更出色的产品与服务。 。。。。。

二、变压吸附制氧技术简介

变压吸附制氧技术是近几十年发展起来的一种空分制氧工 艺。与传统的深冷空分制氧装置相比, 变压吸附制氧装置具有投 资少、 能耗低、 运行维护费用低、 工艺条件温和 (常温、 低压)、 工艺流程简单、自动化程度高、操作灵活性高(可随时开停)、

成都宏达新元科技有限公司

几个吸附床协同操作, 在时间步伐上则相互错开, 使变压吸附装置能 够平稳运行,连续获得产品气。

根据解吸方法的不同,变压吸附制氧又分为两种工艺:

1、PSA 工艺:加压吸附( 0.2~0.6MPa )、常压解吸。 PSA 工艺

设备简单、投资小,但氧气收率低、能耗高,适用于小规模制氧(一

装机功

单位

率

使用

KW 185

备注 鼓风机

6KV±5%

50Hz KW 220

真空泵

1

电

220 V±5%

2 循环水

3

软水

50Hz KW

2

吨/h

20

吨/h

5

4 仪表气

≥5bar

Nm3/h 45

连续 连续

控制系统

鼓风机、鼓风 机、冷却器

变压吸附制氧工艺流程

变压吸附制氧工艺流程以变压吸附制氧工艺流程为主题,我们就来了解一下这项技术的流程和原理。

变压吸附制氧技术是一种利用分子筛吸附和脱附氧气的技术。

该技术可用于空分设备中的氧气制备,也可用于空气净化和工业气体制备中。

先来看看变压吸附制氧的原理。

该技术利用了分子筛的吸附性能,而分子筛是一种孔径大小相等的多孔材料,孔径大小与要吸附的分子大小相当。

在这里,我们以空气中的氧气为例,介绍一下该技术的原理。

当空气经过分子筛时,分子筛内的分子会被吸附下来,分子筛中的空气中只留下氮气。

根据分子筛的吸附原理,氧气分子比氮气分子更容易被分子筛吸附,所以氧气分子会被分子筛吸附下来,而氮气分子则通过分子筛逸出。

当分子筛中的氧气达到饱和时,分子筛需要进行再生,将吸附的氧气脱附出来。

通过调节分子筛的压力和温度,可以实现分子筛的吸附和脱附。

接下来,我们来看看变压吸附制氧的工艺流程。

首先是空气的预处理。

空气预处理主要是去除空气中的水分和杂质,以防止水分和杂质对分子筛的影响。

然后将预处理后的空气送入变压吸附设备中。

变压吸附设备主要由吸附塔、再生塔、压缩机和电气控制系统组成。

空气从塔顶进入吸附塔,经过分子筛吸附氧气,氮气则通过分子筛逸出,最后从塔底排出。

当吸附塔中的氧气达到饱和时,需要进行再生。

再生过程中,用压缩机将空气压缩并送入再生塔中,分子筛中的氧气会被脱附出来,最后从再生塔排出。

再生后的分子筛可以重新进入吸附塔进行吸附。

变压吸附制氧技术的优点在于其能够高效地制备氧气,同时还可以净化空气。

此外,该技术还可以用于工业气体制备中,例如制备氮气和氢气等。

变压吸附制氧技术是一种高效、可靠、节能的氧气制备技术。

通过对分子筛的吸附和脱附,实现了氧气的制备和空气的净化。

该技术不仅应用广泛,而且未来还有较大的发展潜力。

基于PLC控制的碳分子筛变压吸附制氧工艺设计

基于PLC控制的碳分子筛变压吸附制氧工艺设计王兴鹏;朱孟府;邓橙;陈平;苑英海;刘志猛【摘要】设计了一种碳分子筛(CMS)变压吸附制氧工艺。

以碳分子筛为吸附剂,以富氧气体为原料气,基于PLC控制系统,建立变压吸附制氧工艺。

由预处理单元、吸附单元、控制单元、动力及管路系统组成的变压吸附制氧工艺可对富氧气体中氧气进行分离。

实验表明:所设计的基于PLC控制的CMS变压吸附制氧工艺,实现了变压吸附制氧工艺参数的在线监测、调整与优化,可提高产品气氧气的浓度,用于高纯氧的制备。

%The process for oxygen production by PSA using a carbon molecular sieve (CMS) is designed. The PSA oxygen process is established based on CMS as an adsorbent, oxygen-rich as a raw material gas and PLC control system. The oxygen process, including pre-processing unit, adsorption unit, control unit, power and pipeline systems, could separate oxygen out from the oxygen-enriched gas well. The oxygen generating process based on PSA using CMS and the PLC control system could achieve the on-line monitoring and adjustment of PSA process parameters to improve the product gas concentration for the preparationof high purity oxygen.【期刊名称】《天津工业大学学报》【年(卷),期】2014(000)003【总页数】4页(P40-43)【关键词】碳分子筛;变压吸附;制氧工艺;PLC【作者】王兴鹏;朱孟府;邓橙;陈平;苑英海;刘志猛【作者单位】天津工业大学环境与化工学院,天津 300387; 军事医学科学院卫生装备研究所,天津 300161;天津工业大学环境与化工学院,天津 300387; 军事医学科学院卫生装备研究所,天津 300161;军事医学科学院卫生装备研究所,天津300161;军事医学科学院卫生装备研究所,天津 300161;军事医学科学院卫生装备研究所,天津 300161;军事医学科学院卫生装备研究所,天津 300161【正文语种】中文【中图分类】TQ116.14;TQ028.15变压吸附(PSA)空分制氧技术是利用空气中氮气、氧气和氩气组分在吸附剂上的吸附量、吸附速率、吸附力等方面的差异及吸附剂对气体在不同压力下吸附量不同的原理进行的相互分离.由于空气中氧、氩分子的大小以及极性强弱非常接近,在沸石分子筛(ZMS)上无法实现两组分的有效分离,因此,仅以ZMS作为吸附剂的一级变压吸附过程无法直接从空气中分离出氧浓度达到99%以上的高浓度氧气.目前,变压吸附制备高纯氧的工艺是以两级PSA分离法为主,对氧、氩起分离作用的吸附剂为碳分子筛(CMS)[1].CMS内部包含有孔径分布在0.3~0.5 nm之间的大量微孔,与ZMS的平衡吸附分离过程不同,CMS分离氧、氩过程属于速率吸附分离过程,氧、氩分子在CMS微孔内的传质速率大小是实现组分分离的关键,利用它们在CMS内部扩散速率的差异,可以实现氧氩两组分的有效分离[2-3].PLC以其可靠性高、能耗低、环境适应性好、抗干扰能力强、功能齐全及使用方便等优点[4],在制氧控制系统中占据着重要地位.本文选用CMS为吸附剂,以一级ZMS变压吸附工艺制备的富氧气体为原料气,对基于PLC控制的变压吸附制氧工艺进行了设计,通过对工艺参数的实时控制与在线调节,实现富氧气体中的氧、氩组分的有效分离,用于制备高纯氧.CMS变压吸附制氧流程采用Guerin-Domine五步两床循环流程,加压吸附,真空解吸[5].该工艺流程符合CMS吸附剂工作特性,具有结构简单、设备紧凑、便于控制的特点.设计的CMS变压吸附制氧工艺流程如图1所示.由图1可见,该流程主要由预处理单元、吸附单元、动力及管路系统组成.预处理单元包括冷凝、干燥、缓冲;吸附单元包括吸附、解吸、冲洗;动力系统包括空压机、真空泵、增压泵;管路系统主要包括管件、阀门、压力表、流量计等.富氧气体经过空压机加压后温度升高,会影响分子筛吸附性能,因此,工艺中设计了冷凝器对富氧气体进行温度控制.经冷凝器降温后的富氧气体进入干燥罐,罐内填充活性Al2O3颗粒,以除去水蒸气.由于富氧气体进入CMS吸附罐的压力波动较大,因此设计了缓冲罐对其进行稳压操作.缓冲后的气体由气路控制系统进入CMS吸附罐,通过CMS的吸附作用使原料气中的氧气吸附于分子筛内,富氧气体中的氩气以及氮气最终由吸附罐上端的消音器处排出,吸附的氧气通过真空泵解吸后,贮存于氧气储罐内,一部分经增压泵加压后对吸附罐进行冲洗,一部分作为产品气进行收集利用.CMS吸附罐的结构对变压吸附有很大影响[6].根据工艺设计要求,设计的吸附罐结构如图2所示.吸附罐总高为300 mm、内径为53 mm,吸附罐上下两端均设计有分流板,中间填充CMS分子筛,下端填充活性Al2O3颗粒,CMS与活性Al2O3的质量比为18:1.上端出气口设计有弹簧,将分子筛颗粒压紧,防止因填充不实而加剧分子筛的粉化,以延长分子筛寿命,提高吸附效率.富氧气体由吸附罐底部进入,通过分流板将气体均匀分布于罐内,进入吸附罐内的富氧气体首先通过活性Al2O3层,以吸附去除可能存在的水分,然后,充分干燥后的富氧气体进入CMS层进行吸附分离.材料:CMS,型号 CMS-240,粒度为 1.2~2.0 mm,堆积密度为630~680 g/L,微孔孔径为0.25~0.36 nm,吸附压力为 0.7~0.8 MPa;Al2O3,粒径为 2~3 mm,比表面积大于300 m2/g,威海华泰分子筛有限公司生产.设备:空压机,型号RT-910,流量为65 L/min,压力为0.5~0.8 MPa,淄博润通电机有限公司生产;真空泵,型号JY30V-2,流量为12 L/min,真空度为82.6 kPa(620 mmHg),东莞嘉运电机有限公司生产;增压泵,型号YQCS602-12,流量为 10 L/min,压力为 0.2 MPa,济南赛思特流体系统设备有限公司生产;阀1—阀8,型号225B-1-1-BA,24V DC/6.0W二通常闭电磁阀;阀 9—阀 10:型号 117B-501BAAA,24V DC/6.0W分配器,美国MAC公司生产.在CMS变压吸附制氧工艺中,进气压力、进气流量、进气温度不同,吸附与解吸方式和时间差异及塔内气流方向不同,电磁阀的开闭顺序与时间长短等均对氧气浓度产生很大影响,因此准确控制工艺参数成为制备高纯氧的关键[7-9].本工艺的主要工艺参数:进气压力为0.75 MPa,进气流量为25 L/min,进气温度为25℃,产品气流量为3 L/min,冲洗气流量为1 L/min,通过编译好的程序对均压时间、吸附时间、解吸时间、冲洗时间进行设定和监控.工艺时序对产生氧气浓度有很大影响[10-12].选用欧姆龙公司的可编程控制器PC1E作为核心部分对整个工艺流程进行控制,通过开关量控制电机和电磁阀开关.通过工艺时序确定每步时序的控制时间,达到维持气路通断、电机启停的目的,从而使整个工艺流程有序正常运行.工艺时序图如图3所示.图3中:T1代表A、B两罐均压时间;T2代表B罐排氮时间;T3代表B罐解吸以及A罐充压时间;T4代表A罐吸附时间;T5代表B罐冲洗时间;T6代表A、B两罐均压时间;T7代表A罐排氮时间;T8代表A罐解吸以及B罐充压时间;T9代表B罐吸附时间;T10代表A罐冲洗时间.具体操作步骤为:步骤1:阀3、阀6同时开启,A、B罐均压操作;步骤2:阀9开启,B罐进行排氮操作;步骤3:阀6、阀7同时开启,真空泵对B罐进行解吸,同时阀1、阀9开启,空压机对A罐进行充压操作;步骤4:阀1、阀9继续开启,A罐内分子筛进行吸附操作;步骤5:阀5开启,阀10关闭,增压泵对B罐进行冲洗,同时阀8开启,管路内压力降低,为空压机启动做准备;步骤6:阀3、阀6开启,A、B罐再次进行均压操作;步骤7:阀10开启,A罐排氮;步骤8:阀3、阀6同时开启,启动真空泵对A罐进行解吸,同时阀4、阀10打开,启动空压机对B罐进行充压操作;步骤9:阀4、阀10继续开启,B罐内分子筛进行吸附操作;步骤10:阀2开启,阀9关闭,增压泵对A罐进行冲洗,同时阀8开启,管路压力降低,为空压机启动做好准备.按此操作步骤对A、B罐进行循环操作,电磁阀与电机工作状态如表1.采用CX-Programmer软件对PLC进行编程、设定,按确定的时序进行程序编译,通过专用USB通讯电缆将其由PC机下载到PLC中,实现PC机对工艺进行精准控制及整个制氧过程的在线监控,并随时对各时间参数进行调整.PLC控制流程图如图4所示.依据分子筛动态吸附机理,以富氧气体作为原料气,以CMS为吸附剂,建立了CMS变压吸附制氧工艺流程;运用PLC控制系统设计了电磁阀及电机的开闭时序,可保证制氧工艺的正常运行,并实现工艺参数的在线监测、调整与优化,为CMS制氧工艺的优化设计以及进一步开展变压吸附高纯氧制备工艺技术研究提供了依据. 【相关文献】[1]李军,卢英华.化工分离前沿[M].厦门:厦门大学出版社,2011:40-41.[2]蔚龙,李化治.两种PSA制纯氧工艺过程的探讨[J].低温与特气,2004,22(4):14-16.[3]崔红社,刘应书,刘文海,等.碳分子筛分离氧氩过程的实验研究[J].北京科技大学学报,2005,27(4):493-496.[4]刘新星,赵连玉,陈平,等.急救车氧气灌充系统设计[J].军事医学,2012,36(11):858-861.[5]张阳,王湛,纪树兰,等.富氧技术及其应用[M].北京:化学工业出版社,2005:88-105.[6]张辉,刘应书,刘文海,等.变压吸附制氧机吸附器结构研究进展[J].化工进展,2007,26(11):1602-1609.[7]KIM Min-Bae,JEE Jeong-Geun,BAE Youn-Sang,et al.Parametric study of pressure swing adsorption process to purify oxygen using carbon molecular sieve[J].Ind Eng Chem Res,2005,44(18):7208-7217.[8]JEE Jeong-Geun,KIM Min-Bae,LEE Chang-Ha.Pressure swing adsorption processes to purify oxygen using a carbon molecular sieve[J].Chem Eng,2005,60(3):869-882. [9]JIN Xu,MALEK A,FAROOQ S.Production of argon from an oxygen-argon mixture by pressure swing adsorption[J].Ind Eng Chem Res,2006,45(16):5775-5787.[10]乐恺,余谦虚,刘应书,等.基于PLC的变压吸附制高纯氧系统[J].北京科技大学学报,2003,25(2):185-188.[11]宁青松,朱孟府,陈平,等.基于C8051F的小型变压吸附制氧机控制系统[J].医疗卫生装备,2011,32(10):169-171.[12]陈平,朱孟府,宁青松,等.PSA-10A型制氧机的研制[J].医疗卫生装备,2011,32(10):200-201.。

5000PSA-O2技术方案

5000Nm3/h变压吸附制氧装置简要技术方案四川海能化工科技有限公司2015年3月一、装置概况1.装置定义本装置是采用变压吸附(PSA)工艺,从空气中分离提纯富氧的成套装置。

2.装置设计界区本装置设计界区自空气进PSA装置起,至产品氧和解吸气出口的最后一个阀门为止。

界区划分图:注:虚线框内为卖方设计界区3、装置设计规模公称产氧能力: 5000Nm3/h(折合100%纯氧)装置操作弹性: 40~100%操作时数:连续工作周期大于2年(以年开工8000小时计算)4、原料条件原料气:空气海拔高度: 300米5、产品规格纯度: 93±1%O2露点: -50℃流量: 5000Nm3/h(折合100%含O2)产品压力:常压(可按用户要求加压)产品温度:≤45℃(冷却器出口)二:基础条件1、原料气条件原料气:空气海拔高度: 300米2、公用工程边界条件电:10KV 50HZ 3相380V 50HZ 3相220V 50HZ 2相仪表风:压力≮0.3MPa温度 40℃露点 -30℃循环水:(软水)给水温度≯30℃压力≮0.45MPa 回水温度≯40℃压力≮0.35Mpa三、工艺说明3.1 流程简述本装置采用4-2-1VPSA工艺,即装置由4个吸附塔组成,其中2个吸附塔处于进料吸附的状态,其它2个处于解吸再生过程。

工艺过程由吸附、一次均压降压、抽真空和产品最终升压等步骤组成,其具体工艺过程如下:a. 吸附过程空气经过预处理罐除去灰尘和SO2及空气中的微量有机杂质后,进入鼓风机加压,然后直接进入吸附塔,其中的H2O、N2、CO2等组分经多种吸附剂后被依次吸附掉,一步得到纯度90%左右(纯度可通过计算机在70~93%间任意设定)的富O2从塔顶输出进入产品缓冲罐,然后送出界区去氧气压缩机。

当被吸附杂质的传质区前沿(称为吸附前沿)到达床层出口预留段某一位置时,关掉该吸附塔的原料气进料阀和产品气出口阀,停止吸附。

变压吸附制氧技术

变压吸附制氧技术对变压吸附制医用氧过程中的吸附剂选择、流程开发、多层过滤系统等技术问题进行了研究,它将有助于变压吸附制氧技术在我国各级医院中的使用。

变压吸附(简称PSA)制氧是国际上最近三十年新兴起来的制氧技术,它的特点是就地产氧,只要将制氧设备接通电源,就可由空气中生产出氧气,且设备的体积小、操作简单,可省去大量的人力、物力,尤其适合实施管道化中心供氧的医院以及工业不发达地区的医院。

1原理和方法变压吸附制医用氧是采用物理吸附的方法,使用的吸附剂是沸石分子筛(zeolite molecular sieve)。

空气中的主要成分是氮气、氧气及其它稀有气体,它们的分子极性各不相同,其中氮气的极性较氧气的极性要大。

沸石分子筛是一种极性吸附剂,在等温条件下,当吸附压力增加时,它对氮气的平衡吸附量要比氧气增加很多;当吸附压力减少时,它对氮气的平衡吸附量比氧气减少很多。

利用沸石分子筛的这一特性,可采用加压吸附,减压解吸循环操作的方法制取氧气。

2吸附剂的选择在PSA吸附床中,至少有两层吸附剂,靠近进料端的吸附剂称为“预处理”吸附剂,它的主要作用是除去进料空气中的水和二氧化碳。

氧化铝通常被用作预处理吸附剂,但是,使用中人们发现在氧化铝与其它吸附剂的接触面上会产生一个低温区,称为“冷点”,会影响吸附剂的再生。

随着人们对“冷点”的进一步认识,氧化铝已被NaX型的沸石分子筛代替,因为它比氧化铝具有更高的氧、氮吸附容量和吸附热,可以帮助减少“冷点”的损害。

目前,具有更高吸附容量的NaX吸附剂已经被开发出来,可以进一步减低“冷点”效应。

靠近吸附床产品端的第二层吸附剂称为“主吸附剂”,它的主要作用是氧气、氮气的分离,一般选用具有优先吸附氮气的沸石分子筛。

在有些场合,NaX既被用来作主吸附剂,也被用作预处理吸附剂,但CaA型的沸石分子筛是变压吸附法制氧最常用的吸附剂。

为了提高分子筛的吸附性能,又开发其它类型的分子筛如CaX型的沸石分子筛,目前吸附选择性能最好的吸附剂是LiX型和MgA型沸石分子筛。

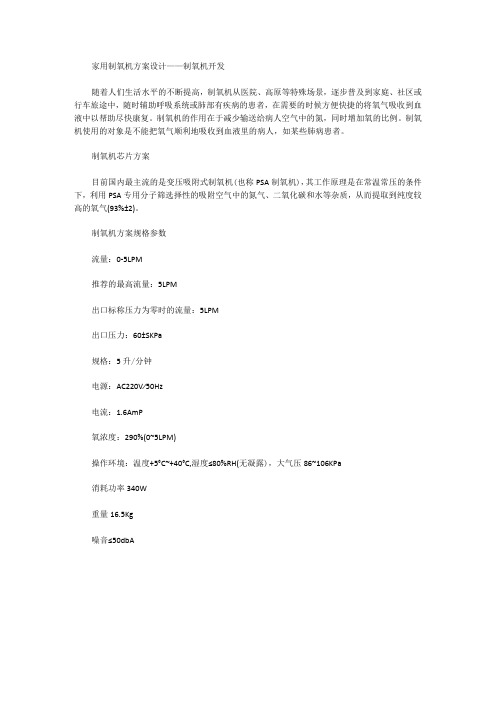

家用制氧机方案设计——制氧机开发

家用制氧机方案设计——制氧机开发

随着人们生活水平的不断提高,制氧机从医院、高原等特殊场景,逐步普及到家庭、社区或行车旅途中,随时辅助呼吸系统或肺部有疾病的患者,在需要的时候方便快捷的将氧气吸收到血液中以帮助尽快康复。

制氧机的作用在于减少输送给病人空气中的氮,同时增加氧的比例。

制氧机使用的对象是不能把氧气顺利地吸收到血液里的病人,如某些肺病患者。

制氧机芯片方案

目前国内最主流的是变压吸附式制氧机(也称PSA制氧机),其工作原理是在常温常压的条件下,利用PSA专用分子筛选择性的吸附空气中的氮气、二氧化碳和水等杂质,从而提取到纯度较高的氧气(93%±2)。

制氧机方案规格参数

流量:0-5LPM

推荐的最高流量:5LPM

出口标称压力为零时的流量:5LPM

出口压力:60±SKPa

规格:5升/分钟

电源:AC220V∕50Hz

电流:1.6AmP

氧浓度:290%(0~5LPM)

操作环境:温度+5°C~+40°C,湿度≤80%RH(无凝露),大气压86~106KPa

消耗功率340W

重量16.5Kg

噪音≤50dbA。

制氧机原理 变压吸附(psa)技术

制氧机原理变压吸附(psa)技术下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

本文下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Downloaded tips: This document is carefully compiled by the editor. I hope that after you download them, they can help you solve practical problems. The documents can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!制氧机原理变压吸附(PSA)技术是一种重要的气体分离技术,广泛应用于医疗、工业、生活等领域。

变压吸附制氧技术方案模板

变压吸附制氧技术方案模板标题:变压吸附制氧技术方案一、背景介绍变压吸附制氧技术(Pressure Swing Adsorption, PSA)是一种通过吸附剂对混合气体进行吸附和解吸的方法,利用吸附剂对气体分子的吸附性能差异,实现氧气从空气中的分离和纯化。

PSA技术由于其高效、低能耗和无化学污染的特点而受到广泛关注和应用。

二、制氧技术方案1.概述本制氧技术方案旨在设计和建造一套高效的PSA制氧系统,以满足工业和医疗领域对纯氧气的需求。

2.工艺流程制氧系统的主要工艺流程包括:压缩空气净化、变压吸附、压缩空气解吸和氧气净化减压。

(1)压缩空气净化:通过使用干燥器、过滤器和油凝结器等设备,将进入系统的压缩空气去除水分、油分和悬浮固体,以提高制氧系统的工作效率和稳定性。

(2)变压吸附:采用两个吸附器交替工作的方式,每个吸附器内装填有选择性吸附剂。

压缩空气进入吸附器时,氮气、二氧化碳等成分被吸附剂吸附,而富含氧气的气体流出吸附器进入下一步解吸过程。

(3)压缩空气解吸:解吸过程通过减压来实现,吸附剂中的氧气被解吸出来,并排入产品管道。

同时,另一个吸附器进行再生,即反吹过程,以清除前一周期中吸附剂残余的杂质。

(4)氧气净化减压:经过解吸过程的氧气进入净化系统,进一步去除残余的杂质,以满足不同应用场景的氧气纯度要求。

随后,通过减压装置,氧气被减压至所需的工作压力并通过出口管道输出。

3.设备选型为了保证制氧系统的高效运行,需要选用符合要求的设备,主要包括:(1)压缩机:选用高效节能的压缩机,可提供足够的压缩空气流量和压力,满足制氧系统的工艺要求。

(2)吸附器:选择适应工艺流程的吸附器,具备较高的吸附能力和稳定性,能够承受高压和周期操作。

(3)变压吸附剂:选择具有高吸附选择性、高吸附容量和较低的压降的吸附剂。

(4)净化器:根据氧气纯度要求选择合适的净化器,确保氧气符合使用标准。

4.控制系统制氧系统的控制系统应具备可靠性、稳定性和灵活性,能够实现自动化控制、故障诊断和远程监控。

变压吸附医用制氧机的设计探讨

可靠性 。

5 根据气候 干燥 地区的特点, 计时候要增大散热器的冷却水流 . 5 设

量。

目前 国内的冷干机生产厂 家竞 争异常激烈, 导致 “ 缺斤短量” 的现 象 比较普遍, 往往造成制冷量不 足和露点超标 , 同时由于 中间水分离器 的结 构 欠 佳 , 致 压缩 空气 除水 不 尽 , 后 级 处理 设 备造 成 影 响 。而 且 , 导 对 空气露点的检测点在冷凝 蒸发器后, 露点仪的数据只能说 明压缩空气经 过冷凝蒸发器后的露点, 并不代表冷干机出 口压缩空气 的露点 。因此在 设 备配套选型时不 能完 全按其样本 的计算 数据来选用, 必须适 当考 虑一 定 的裕 量 。 3 阀 门 的 设计 和选 型 、 阀门系统必须安全可靠 , 要特别 注意阀门设计和选型。 阀门的设计 应综合 考虑结构 、 材质 、 密封等方面。 尤其重视阀门材质的选择 、 关键零 件的磨损控制 、 流量的设计计算 、 阀门启闭速度设计 、 密封的可靠性设 计等。阀门系统尽可能采用可编程序控制器 ( L 自动控制 。 P C) 管道式气动 阀门( 切换寿命必须 高于 10万次 )应保证 工艺切换 0 , 的高可靠性 , P A制氧机适 应连续性工作要求。 使 s 4 排 气 噪 声 的 控 制 、 变 压 吸 附 装 置让 人 头 痛 的一 个 问题 就 是 吸 附 剂解 析 放 空 时产 生 很 强的噪声, 严重影响操作者的身心健康 。 尤其是大型变吸附设备 。 经过检 测, 超过 3o 的变压吸 附装置, 0m 若不加消声器, 其排气噪声在 10 B d 1

变压吸附(PSA)法制氧操作规程备课讲稿

变压吸附(P S A)法制氧操作规程变压吸附(PSA)法从空气中提取富氧装置操作规程XXXXXX化工有限公司2009年9月目录1. 概述 ............................................................................................................................................................. - 1 -1.1.前言 (1)1.2.装置概况 (1)2. 工艺说明 ........................................................................................................................................................... - 5 -2.1工艺流程简述 (5)2.2工艺步序 (8)2.3工艺步序时间参数设置 (12)2.4工艺步序吸附塔压力设置 (13)2.5控制功能说明 (15)3. 装置的操作 ..................................................................................................................................................... - 19 -3.1首次开车准备 (19)3.2系统开车 (23)3.3提浓段和精制段装置运行调节 (24)3.4提浓段和精制段装置停车 (27)3.5提浓段和精制段停车后的再启动 (28)3.6提浓段和精制段故障处理方法 (29)3.7变压吸附提氧装置操作注意事项 (30)3.8电磁阀故障处理以及切塔要点 (31)4 安全技术 ....................................................................................................................................................... - 32 -4.1概述 (32)4.2氧气的基本特性 (32)4.3装置的安全设施 (32)4.4氧气系统运行安全要点 (33)4.5消防 (33)4.6安全生产基本注意事项 (33)5. 安全规程 ....................................................................................................................................................... - 34 -5.1、一般安全事项 (35)5.2、进入容器的八个必须 (35)5.3、防止违章动火的六大禁令 (37)1. 概述1.1. 前言本装置是采用变压吸附(Pressure Swing Adsorption简称PSA)法,从空气中提取氧气和氮气。

VPSA真空变压吸附制氧机工艺流程

VPSA真空变压吸附制氧机工艺流程VPSA(Vacuum Pressure Swing Adsorption)是一种利用吸附剂吸附和脱附技术制氧的工艺流程。

以下是VPSA制氧机的一般工艺流程:1.压缩空气进气:空气从外界经过过滤系统进入压缩机,通过多级压缩对空气进行压缩,增加氧气的浓度和压力。

2.过滤系统:压缩空气进入过滤系统,去除其中的固体颗粒、水分和杂质,以保护后续操作的设备和吸附剂。

3.预冷器:压缩空气进入预冷器,通过与冷凝水交换热量使其降温,准备进入吸附塔。

4.吸附塔:预冷空气进入吸附塔进行吸附。

吸附塔内填充有吸附剂,通常为活性炭或分子筛。

吸附剂能吸附空气中的氮气和水分,而不吸附氧气。

吸附剂通过交替吸附和脱附操作实现氧气和氮气的分离。

当吸附塔中的吸附剂饱和后,需要进行脱附操作。

5.脱附塔:脱附塔是吸附塔的对称体,当一个塔进行吸附操作时,另一个塔进行脱附操作。

在脱附塔中,将它所含的吸附剂中的氮气和水分释放出来,以准备下一轮的吸附操作。

释放出来的气体被称为排放气体或废气,其中富含氮气和水分。

6.开闭气阀:吸附塔和脱附塔之间通过开关气阀的转换,实现交替操作。

吸附塔吸附时,脱附塔进行脱附操作;吸附塔脱附时,脱附塔进行吸附操作。

7.冲洗气体进气:为了更好地脱除吸附剂中的残余废气,采用冲洗气体进气,将氮气和水分彻底排除。

8.制氧气体出口:经过一系列的吸附和脱附操作后,制氧气体被收集,准备用于各种应用。

9.循环气体回收:一部分排放气体被回收,以减少浪费和节约能源。

回收的气体经过处理后,再次进入系统供吸附塔进行吸附操作。

总结起来,VPSA真空变压吸附制氧机工艺流程主要包括压缩空气进气、过滤系统、预冷器、吸附塔、脱附塔、开闭气阀、冲洗气体进气、制氧气体出口和循环气体回收等步骤。

通过吸附剂的吸附和脱附操作,实现氧气和氮气的分离,得到高纯度的制氧气体。

这种制氧技术非常适用于医疗、工业和生活等领域的氧气需求。

东莞水星公司变压吸附制氧装置设计说明书Word

东莞市水星环保科技有限公司变压吸附制氧装置工艺设计说明书工程代号:2006-04-21工程设计项目:VPSA-O2-HX-390型图号: HYHX0604—30—01工程名称:H X-390型真空变压吸附制富氧装置成都华西化工研究所四川· 成都二 0 0六年七月参加编制人员:项目经理:王华金工艺:王华金设备:王华金土建条件:王华金控制及仪表:尹家平电气:谭晓兵配管:孙艳液压泵站:王永红目录第一章序言………………………………………………………………………………….…第一节设计依据…………………………………………………………………………….第二节装置概况、原料、产品及副产物……………………………………………………第三节设计的基础数据………………………………………………………………………第四节设计范围及分工………………………………………………………………………第五节公用工程参数及消耗量………………………………………………………………第六节生产制度和劳动定员…………………………………………………………………第二章工艺设计………………………………………………………………………………第一节工艺原理及生产方法………………………………………………………………….第二节工艺流程………………………………………………………………………………第三节工艺控制及主要工艺指标……………………………………………………………第四节主要定型设备选型……………………………………………………………………第五节吸附剂规格及数量……………………………………………………………………第六节分析控制仪表选型…………………………………………………………………….第七节消耗定额………………………………………………………………………………第三章工程设计………………………………………………………………………………第一节界区总图设计………………………………………………………………………..第二节设备布置及管道布置设计…………………………………………………………..第三节化工设备设计………………………………………………………………………第四节自控仪表设计……………………………………………………………………….第五节配管设计…………………………………………………………………………….第六节土建工程设计………………………………………………………………………第七节电气工程设计………………………………………………………………………第八节给排水设计…………………………………………………………………………第九节采暖通风设计………………………………………………………………………第四章环境保护及“三废”治理…………………………………………………………..第一节概述……………………………………………………………………………..第二节主要环保资料……………………………………………………………………第三节“三废”处理方法………………………………………………………………...第五章劳动安全及工业卫生………………………………………………………………..第一节概述……………………………………………………………………………..第二节生产过程中的有害物质…………………………………………………………第三节设计中所考虑的安全设施………………………………………………………第六章消防…………………………………………………………………………………..第七章施工要求及说明……………………………………………………………………..第一节设备安装及验收………………………………………………………………..第二节管道安装及验收………………………………………………………………..第三节自控仪表安装及验收…………………………………………………………..第四节管道试压与试漏………………………………………………………………..第五节管道吹扫…………………………………………………………………………第六节氧气管道及管件脱脂……………………………………………………………..第七节安全阀校验………………………………………………………………………第八节设备与管道的着色与注字……………………………………………………….第九节吸附剂的装填…………………………………………………………………….第一章序言第一节设计依据一.东莞市水星环保科技有限公司与成都华西化工科技股份有限公司共同签署的《HX-390型VPSA制富氧装置商务合同》。

变压吸附制氧机原理和流程

变压吸附制氧机原理和流程变压吸附制氧机(Pressure Swing Adsorption Oxygen Generator)是一种利用分子筛技术制取氧气的设备,其主要原理是通过空气中的分子筛吸附氮气、二氧化碳等杂质,从而分离出高纯度的氧气。

该设备广泛应用于医疗、工业等领域。

原理变压吸附制氧机的制氧原理主要基于吸附剂对空气中杂质气体的选择性吸附特性。

在变压吸附制氧机中,主要分为两个工作区:吸附区和解吸区。

吸附区:吸附区主要是由分子筛吸附杂质气体,分子筛是一种高孔隙度的材料,其孔径可以控制在分子尺度。

分子筛中的小孔可以选择性地吸附氧气、氮气、二氧化碳等气体,从而实现气体分离。

在吸附区,通过高压空气的进入,使氧气、氮气、二氧化碳等气体在分子筛中发生吸附作用,从而将氮气、二氧化碳等杂质气体吸附下来,而高浓度的氧气则通过分子筛,流入解吸区。

解吸区:解吸区主要是通过降低压力,使分子筛释放吸附的氮气、二氧化碳等杂质气体,使分子筛再次具有吸附气体的能力。

在解吸区,通过减压作用,使分子筛释放吸附的氮气、二氧化碳等杂质气体,从而使分子筛再次具有吸附气体的能力,为下一轮的吸附提供条件。

流程变压吸附制氧机的流程主要分为压缩空气净化、制氧和制氮三个步骤。

压缩空气净化:压缩空气净化是变压吸附制氧机的前置处理,其目的是去除空气中的水分、油分、杂质等。

在压缩空气净化过程中,采用过滤器、冷凝器、干燥器等设备对空气进行净化处理,以保证后续制氧的质量。

制氧:制氧是变压吸附制氧机的核心步骤。

在该步骤中,经过压缩空气净化处理的空气进入变压吸附器,经过吸附区和解吸区的交替作用,从而分离出高浓度的氧气。

制氧的流程主要包括增压、吸附、减压和解吸四个步骤。

制氮:制氮是变压吸附制氧机的副产品,其原理与制氧类似,只是在吸附区和解吸区中,通过分子筛选择性吸附氧气,从而分离出高浓度的氮气。

制氮的流程与制氧类似,只是在吸附和解吸时选择性吸附不同的气体。

浅究变压吸附制氧法及深冷法

浅究变压吸附制氧法及深冷法现如今,工业上的制氧方法主要有两种。

一种是变压吸附法,另一种就是深冷法。

变压吸附法是近年来刚兴起的工艺而深冷法则属于传统方法。

这两种制氧方法各有各的好处。

因此用户难免会面临对两者的选择问题。

本文将从这两种制氧法的制作工艺、技术手法、运行参数、投资成本、建设要求等方面进行深入的对比分析。

一、两种制氧方法的制作过程以及制作原理(一)变压吸附法变压吸附法是一种新兴的制氧方法,已经被广泛的应用到了工业制氧工作当中。

鼓风机、吸附塔、缓冲罐、贮氧罐以及真空泵是其主要的组成结构,利用各式的专业阀门进行设备之间的连接,再加上一套计算机自动控制系统就是一套完整的变压吸附制氧装置。

把空气进行除尘处理之后,利用鼓风机将其鼓进盛有多种分子筛(作为吸附剂)的吸附塔中。

这个时候空气中大部分的氮气、二氧化碳以及二氧化硫、水和少量的氧气等会在吸附塔中被分子筛吸附住。

而剩余的大部分氧气则会经过床层由塔顶排除。

这个时候得到的氧气,就可以称之为富氧产品。

然后将其导入到贮氧罐中进行贮藏备用。

当吸附塔中的分子筛达到了饱和状态之后,要停止鼓风机鼓入空气操作,同时要将真空泵打开对吸附塔进行抽真空的处理(这项操作主要是为了将氮气等杂质从分子筛中“脱离”出来,这样的话吸附剂就可以再进行循环利用)。

在停止一个吸附塔空气进入的同时,将另一个吸附塔打开进行空气的吸附工作,这样两个或者是两个以上吸附塔交替工作的形式可以保证富氧产品连续不断的产出。

而吸附塔的交替切换的工作则是利用计算机自动控制系统通过对相关阀门的控制进行的。

(二)深冷法深冷法相对于变压吸附法来讲,它算是传统的制氧方法。

它的主要设备构成包括:空气压缩机组、空气冷却系统、分子筛净化系统以及透平膨胀机、分馏塔、换热器等。

如果需要对空气中的稀有气体进行回收的话,则还需增设一个稀有气体分馏设备。

将空气导入到制氧机组进行各种气体的分离操作后,可以得到纯氧、纯氮以及各种类型的稀有气体。

变压吸附制氧技术方案设计

ZY-1000/80Nm3/h变压吸附制氧技术方案目录第一章:公司简介第二章:变压吸附制氧简介第三章:技术方案第四章:近两年变压吸附设备部分业绩表第五章:公司投资成功案例一、公司简介成都宏达新元科技有限公司是一家专业从事气体设备及气体产品应用研究开发的专业公司。

公司的核心业务包括:设备销售、租赁、整改★VPSA真空变压吸附制氧★PSA变压吸附制氧设备★制氮设备、氮气纯化装置★LNG系统成套设备和LNG泵企业拥有现代化标准生产车间和大批专业从事VPSA真空变压吸附、PSA变压吸附、气体分离及机械技术人员,为气体及气体设备领域用户提供独特的产品、服务、技术咨询和解决方案。

我公司下辖的企业有四川简阳天欣气体公司和广西百色聚源气体公司,为客户提供优质高纯度的气体。

企业还在四川省内与成都欣国力低温公司、简阳川空通用机械厂建立了良好的合作关系。

我公司于2011年3月17日在梧州市苍梧县工商行政管理处登记注册成立的广西川桂气体科技有限公司。

其性质为有限责任。

注册资金2000万元人民币。

我们将不断完善售后服务、改善设备工艺、加强质量管理,并与研究机构密切配合,为广大用户提供更出色的产品与服务。

二、变压吸附制氧技术简介变压吸附制氧技术是近几十年发展起来的一种空分制氧工艺。

与传统的深冷空分制氧装置相比,变压吸附制氧装置具有投资少、能耗低、运行维护费用低、工艺条件温和(常温、低压)、工艺流程简单、自动化程度高、操作灵活性高(可随时开停)、建设工期短和安全性好等优点,因此得到国内外大型气体公司和研究机构的广泛关注,并纷纷投入巨大的人力物力研究开发。

自九十年代国外开发成功高效锂基制氧分子筛后,变压吸附空分制氧技术开始迅猛发展并得到广泛应用。

目前,在很多用氧场合下变压吸附空分制氧可替代深冷空分制氧,并且装置的经济性明显优于传统的深冷空分制氧装置。

2.1.变压吸附空气分离制氧原理空气中的主要组份是氮和氧,因此可选择对氮和氧具有不同吸附选择性的吸附剂,设计适当的工艺过程,使氮和氧分离制得氧气。

变压吸附制氧技术方案

变压吸附制氧技术方案一、工作原理变压吸附制氧技术利用固体吸附剂的吸附选择性,将氧气从空气中分离出来。

一般来说,吸附剂的选择主要考虑两个因素,即吸附剂对氮气和氧气的吸附能力以及两者的吸附速度的差异。

常用的吸附剂有分子筛、活性炭、沸石等。

在工作过程中,空气经过空气压缩机提高压力,并进入变压吸附装置。

在装置中,空气通过吸附剂的固定层,氧气被吸附剂选择性吸附,而氮气则几乎不被吸附。

吸附过程一般分为两个步骤,即吸附和脱附。

吸附过程中,氧气被吸附到吸附剂的表面,而氮气通过吸附剂层。

当吸附剂饱和时,需要进行脱附过程,将附着在吸附剂上的氧气释放出来。

释放后的氧气通过气体处理设备进行净化,最终得到高纯度的制氧。

二、设备结构1.压缩空气源:用于提供高压的空气。

一般采用螺杆空气压缩机或活塞空气压缩机。

2.变压吸附装置:包括至少两个吸附器,用于完成吸附和脱附的过程。

吸附器一般通过阀门循环交替工作。

3.气体处理装置:用于处理脱附后的氧气,包括除湿、除尘、除油等处理。

4.储氧装置:用于储存制氧后的氧气。

一般采用储氧罐或气体瓶。

三、优缺点1.优点:(1)无需高纯度气体,直接从空气中提取氧气,减少了其他制氧方式所需的氧气源;(2)操作简单,设备结构紧凑,占地面积小;(3)可连续工作,实现稳定的氧气产量;(4)工艺成熟,生产技术相对成熟,市场验收度较高。

2.缺点:(1)设备成本较高;(2)吸附剂需定期更换,增加了运行成本;(3)对环境湿度和温度要求较高。

四、发展前景变压吸附制氧技术在医疗、工业和航空等领域具有广阔的应用前景。

在医疗领域中,越来越多的医院和家庭开始使用制氧机,以满足患者的氧气需求。

在工业领域中,制氧技术被广泛应用于焊接、切割等工艺过程中。

在航空领域中,制氧技术有望应用于飞机上,以提高飞机高原、高空等特殊环境下的氧气供应能力。

综上所述,变压吸附制氧技术以其高效、可靠的特点在不同领域得到了广泛应用。

随着技术的不断进步和成本的降低,相信变压吸附制氧技术将会在未来有更大的发展空间。

高炉炼铁变压吸附供氧技术要求

高炉炼铁变压吸附供氧技术要求高炉炼铁变压吸附供氧(PSA-O2)技术是指在炼铁过程中,采用负压变换压力或温度(TPSA)的负压吸附技术,从有限的空气资源中分离出氧原料供炉内使用的技术。

该技术的重要应用包括:不锈钢合金、高含碳高耐磨铁件、高碳耐热钢件等,以及各种高碳合金,如合金钢、硼钢、针钢等。

1、供氧过程中,由于受温度和反应组分的影响,氧由空气中分离出来。

变压吸附过程的步骤是将气体放入正压力的变压吸附器,改变压力,并分离出氧和氮。

该工艺简单、效率较高,可有效避免昂贵耗空气对环境造成的污染。

2、变压吸附供氧系统有较强的环保性,可以节省能耗,减少碳排放。

燃料燃烧完全,排放物排放物中二氧化碳含量降低可以准确控制炉温在一定范围内,有利于温度控制和炉口气体净化。

3、供氧系统使用的设备,如变压吸附塔、吸附反应器、活性碳气体洗涤器、电磁阀等,都具有较高的使用寿命。

此外,待供氧完成后,可有效处理炉内残余气体,减少金属熔渣的腐蚀。

4、供氧系统中的安全装置应具备较完善的防火设计,避免产生火灾隐患,为炉内环境提供安全保障。

供氧系统中有充足的安全装置,包括断路熔断器、止回阀、止回阀、止回阁和保护设备。

5、高炉炼钢变压吸附供氧技术要求完善的质量管理体系,以确保设备供氧性能稳定可靠,产品质量合格率高。

在供氧过程中,对设备维护和管理要求非常严格,严禁松养枯坏、缺少配备或欠缺配备的现象,严禁拖延或破坏设备的供氧性能。

总之,炼铁变压吸附供氧技术是一项重要的技术,高炉缩气补氧是它的重要应用,掌握了该技术可以提高高炉内熔渣质量,从而提高高炉工作效率,减少烟尘污染。

变压吸附制氧一般性技术原理

变压吸附制氧一般性技术原理变压吸附制氧(Pressure Swing Adsorption, PSA)是一种常见的制氧技术,用于从空气中分离氧气和氮气。

其原理主要基于吸附剂与气体分子之间相互作用的差异,通过不同压力下的吸附和解吸过程来实现氧气和氮气的分离。

1.吸附过程:原始空气在吸附塔中通过吸附剂床层时,氮气(主要成分)较氧气被吸附剂强烈吸附,导致气流中的氮气浓度增加,而氧气浓度减少。

此时,吸附剂床层逐渐富集了氮气。

2.增压脱附过程:当吸附剂床层饱和时,需要增加压力来脱附已吸附的气体。

通过增加压力,可以减小氮气与吸附剂的吸附力,从而使其脱附。

氮气被排出吸附塔,并收集在增压脱附后的低压部分。

3.气体解吸过程:在增压脱附之后,吸附塔的压力降至较低的水平。

这会导致吸附剂上的氧气分子释放出来。

氧气在此阶段被解吸,并与其它气体一起进入氧气收集部分。

4.减压脱附过程:在吸附塔中的气体解吸结束后,需要进一步降低压力,以便从吸附剂中深度去除残余氮气。

减压脱附过程是通过降低压力使吸附剂达到低压下的最低吸附能力,从而脱附残余的氮气,以准备下一循环。

5.再生过程:吸附剂在其中一时间点上的吸附效果会随着时间的推移而降低。

为了维持长期的持续工作,需要定期进行再生。

再生过程包括两个步骤:减压脱附和吸附剂的再生。

通过减压脱附,将吸附塔中的残余气体除去,然后通过对吸附剂进行加热或抽真空等方式来去除吸附剂上吸附的气体,使其恢复吸附性能。

总结起来,变压吸附制氧的技术原理是通过调整吸附剂床层的压力,利用不同气体分子与吸附剂之间吸附力的差异来实现氧气和氮气的分离。

吸附过程中,氮气被吸附剂吸附,而氧气则解吸出来。

通过增压脱附、气体解吸、减压脱附和再生等步骤,实现对氧气和氮气的交替分离和收集。

变压吸附法制氧

变压吸附法制氧变压吸附法(Pressure Swing Adsorption, PSA)是一种常见的制氧方法,通过利用吸附剂对气体分子的选择性吸附来实现气体的分离和浓缩。

在制氧过程中,变压吸附法已被广泛应用,具有高效、节能、环保等优点。

变压吸附法制氧的基本原理是利用吸附剂对气体分子的亲和力差异进行分离。

一般来说,吸附剂是一种多孔材料,具有高度发达的孔结构。

当气体通过吸附剂时,根据气体分子与吸附剂之间相互作用力的大小不同,气体分子会以不同的速率被吸附。

通过调节吸附剂的压力和温度,可以实现对不同气体分子的选择性吸附和解吸,从而实现气体的分离和纯化。

制氧过程中,变压吸附法通常包括两个主要步骤:吸附和解吸。

吸附过程是将气体经过吸附剂床,其中富含氧气分子被吸附,而其他气体分子被忽略。

解吸过程是通过降低吸附剂的压力和提高温度,使吸附剂释放出吸附的氧气分子,以实现氧气的纯化和浓缩。

实际的变压吸附法制氧系统通常由两个吸附塔组成,其中一个塔吸附氧气,另一个塔解吸和再生。

在吸附塔中,气体通常从底部进入,并通过吸附剂床向上流动,直至达到顶部。

当一个吸附塔饱和后,需要通过改变压力和温度来实现吸附剂的再生。

这时,另一个吸附塔开始吸附氧气,而饱和的吸附塔则释放氧气并进行再生,以确保系统的连续运行。

在变压吸附法制氧过程中,吸附剂的选择至关重要。

一般来说,选择的吸附剂应具有高的氧气吸附容量和选择性,以确保高效的氧气分离和纯化。

常用的吸附剂包括活性碳、分子筛等。

变压吸附法制氧具有许多优点。

首先,它能够高效地分离氧气,达到高纯度和高浓度的氧气。

其次,与传统的制氧方法相比,变压吸附法能够节约能源,减少能源消耗和生产成本。

此外,由于不需要使用液体氮等冷却剂,变压吸附法还具有环保的特点。

然而,变压吸附法制氧也存在一些限制。

首先,吸附过程中产生的废气需要进行处理,以避免对环境造成污染。

其次,制氧设备的建设和维护成本较高,需要投入较大的资金和人力资源。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ZY-1000/80Nm3/h变压吸附制氧

技术案

目录

第一章:公司简介

第二章:变压吸附制氧简介

第三章:技术案

第四章:近两年变压吸附设备部分业绩表

第五章:公司投资成功案例

一、公司简介

宏达新元科技有限公司是一家专业从事气体设备及气体产品应用研究开发的专业公司。

公司的核心业务包括:

设备销售、租赁、整改

★VPSA真空变压吸附制氧

★PSA变压吸附制氧设备

★制氮设备、氮气纯化装置

★LNG系统成套设备和LNG泵

企业拥有现代化标准生产车间和大批专业从事VPSA真空变压吸附、PSA变压吸附、气体分离及机械技术人员,为气体及气体设备领域用户提供独特的产品、服务、技术咨询和解决案。

我公司下辖的企业有简阳天欣气体公司和广西聚源气体公司,为客户提供优质高纯度的气体。

企业还在省与欣国力低温公司、简阳川空通用机械厂建立了良好的合作关系。

我公司于2011年3月17日在市苍梧县工商行政管理处登记注册成立的广西川桂气体科技有限公司。

其性质为有限责任。

注册资金2000万元人民币。

我们将不断完善售后服务、改善设备工艺、加强质量管理,并与研究机构密切配合,为广大用户提供更出色的产品与服务。

二、变压吸附制氧技术简介

变压吸附制氧技术是近几十年发展起来的一种空分制氧工艺。

与传统的深冷空分制氧装置相比,变压吸附制氧装置具有投资少、能耗低、运行维护费用低、工艺条件温和(常温、低压)、工艺流程简单、自动化程度高、操作灵活性高(可随时开停)、建设工期短和安全性好等优点,因此得到国外大型气体公司和研究机构的广泛关注,并纷纷投入巨大的人力物力研究开发。

自九十年代国外开发成功高效锂基制氧分子筛后,变压吸附空分制氧技术开始迅猛发展并得到广泛应用。

目前,在很多用氧场合下变压吸附空分制氧可替代深冷空分制氧,并且装置的经济性明显

优于传统的深冷空分制氧装置。

2.1.变压吸附空气分离制氧原理

空气中的主要组份是氮和氧,因此可选择对氮和氧具有不同吸附选择性的吸附剂,设计适当的工艺过程,使氮和氧分离制得氧气。

氮和氧都具有四极矩,但氮的四极矩(0.31Å\u65289X 比氧的(0.10 Å\u65289X大得多,因此氮气在沸分子筛上的吸附能力比氧气强(氮与分子筛表面离子的作用力强,如图 1 所示)。

因此,当空气在加压状态下通过装有沸分子筛吸附剂的吸附床时,氮气被分子筛吸附,氧气因吸附较少,在气相中得到富集并流出吸附床,使氧气和氮气分离获得氧气。

当分子筛吸附氮气至接近饱和后,停止通空气并降低吸附床的压力,分子筛吸附的氮气可以解吸出来,分子筛得到再生并重复利用。

两个以上的吸附床轮流切换工作,便可连续生产出氧气。

氩气和氧气的沸点接近,两者很难分离,一起在气相得到富集。

因此变压吸附制氧装置通常只能获得浓度为90%~95%

的氧气(氧的极限浓度为95.6%,其余为氩气),与深冷空分装置的浓度99.5%以上的氧气相比,又称富氧。

2.2.变压吸附空分制氧装置工艺简述

从上述原理可知,变压吸附空分制氧装置的吸附床必须至少包含两个操作步骤:吸附(较高压力下)和解吸(较低压力下),期性地重复操作。

因此,当只有一个吸附床时,产品氧气的获得是间断的。

为了连续获得产品气,在制氧装置常都设置两个以上的吸附床,并且从节能降耗和操作平稳的角度出发,另外设置一些必要的辅助步骤,如均压、氧气冲洗等。

每个吸附床一般都要经历吸附、顺向放压、抽空或减压再生、冲洗置换和均压升压等步骤,期性地重复操作(以两塔VPSA 制氧流程为例,示于表1)。

在同一时间,各个吸附床则分别处于不同的操作步骤,在计算机的控制下定时切换,使几个吸附床协同操作,在时间步伐上则相互错开,使变压吸附装置能够平稳运行,连续获得产品气。

根据解吸法的不同,变压吸附制氧又分为两种工艺:

1、PSA 工艺:加压吸附(0.2~0.6MPa)、常压解吸。

PSA 工艺设备简单、投资小,但氧气收率低、能耗高,适用于小规模制氧(一般

<200m3/h)的场合。

2、VPSA 工艺:常压或略高于常压(0~50KPa)下吸附,抽真空(-50~-80KPa)解吸。

相对于PSA 工艺,VPSA 工艺设备复杂、投资高,但效率高、能耗低,适用于制氧规模较大的场合。

对于实际的分离过程,还必须考虑空气中的其它微量组份。

二氧化碳和水份在通常的吸附剂上的吸附能力一般要比氮和氧都大得多,可在吸附床填加合适的吸附剂(或利用制氧吸附剂自身)使其被吸附清除。

三、技术案

3.1基本设计条件

3.2项目名称及技术性能指标:

3.3公用工程的定额配置和消耗表

3.4系统供货清单

3.4.1动力设备供货一览表

3.4.2非标设备供货一览表

3.4.3制氧填料一览表

3.4.4制氧进口程控阀一览表

3.4.5自控系统

3.4.6电控设备一览表

3.5技术资料以及交付

根据用户的要求,我公司为用户提供全套施工图设计文件或向用户及用户指定的设计院提供装置工艺包和基础设计资料,保证施工图设计的顺利进行。

3.6工程进度

1、合同签订并收到预付款后30天完成施工图设计

2、合同生效后6个月装置建成投产。

3.7系统报价

说明:该报价仅基本配置报价,如配置有变化,价格也会做相应变化。

该报价有效期为3个月

四、近两年变压吸附设备部分业绩表

五、公司投资成功案例

5.1简阳川橡通力有限公司制氧厂

2004年我公司在简阳川橡通力有限公司投资132万元ZY-300/90变压吸附制氧设备一套并成立简阳天欣气体有限公司。

5.2融达铜业有限公司制氧厂

2005-2008年我公司在融达铜业有限公司共计投资2700万元并成立广西聚源气体科技有限公司

2005年在融达铜业有限公司一期投资600万元ZY-1000/90变压吸附制氧设备一套

2006年在融达铜业有限公司二期投资600万元ZY-1000/90变压吸附制氧设备一套

2007年在融达铜业有限公司制氧厂三期期投资1200万元ZY-2000/90变压吸附制氧设备一套

2008年在融达铜业有限公司制氧厂四期期投资300万元KDON550/800制氧设备一套

5.3新疆联合铜业有限公司制氧厂

2009 在新疆联合铜业有限公司制氧厂投资1200万元ZY-2000/90变压吸附制氧设备一套

5.4广西有色再生金属有限公司制氧厂

2010-2013年在广西有色再生金属有限公司共计投资8000万元并成立广西川桂气体科技有限公司

2010年在广西有色再生金属有限公司一期投资3000万元ZY-3000/90变压吸附制氧设备一套

2011-1012年在广西有色再生金属有限公司二投资5000万元KDON7500/15000/230制氧设备一套。