表面微裂纹镀铬

镀铬之镀铬层的种类和标记

1.防护-装饰性镀铬防护-装饰性镀铬,俗称装饰铬。

它具有防腐蚀和外观装饰的双重作用。

为达此目的在锌基或钢铁基体上必须先镀足够厚度的中间层,然后在光亮的中间镀层上镀以0.25μm~0.5μm的薄层铬。

例如钢基上镀铜、镍层再镀铬、低锡青铜上镀铬、多层镍上镀铬、镍铁合金镀层上镀铬等。

在现代电镀中,在多层镍上镀取微孔或微裂纹铬是降低镀层总厚度,又可获得高耐蚀性的防护一装饰体系,该工艺体系已在国内外广泛应用。

在黄铜上喷砂处理或在缎面镍(在镀镍溶液中加入某种不导电的微粒,并使其悬浮于镀液中,电镀时该微粒能与镍在阴极上共沉积,使镍层呈缎面状镍)上镀铬,可获得无光的缎面铬,是用作消光的防护-装饰镀铬。

装饰性镀铬是镀铬工艺中应用最多的。

装饰镀铬的特点是:①要求镀层光亮;②镀液的覆盖能力要好,零件的主要表面上应覆盖上铬;③镀层厚度薄,通常在0.25μm~0.5μm之间,国内多用0.3μm。

为此装饰镀铬常用300g/L~400g/L的高浓度,近些年来加入稀土等添加剂,浓度可降至l50g/L~200g/L,覆盖能力、电流效率明显提高,是研究开发和工业生产应用的发展方向之一。

防护-装饰镀铬广泛用于汽车、自行车、日用五金制品、家用电器、仪器仪表、机械、船舶舱内的外露零件等。

经抛光的铬层有很高的反射系数,可作反光镜。

按照国际IS0标准,防护-装饰性镀铬标记方法如下:分类标记构成:Fe——基体金属钢铁的化学符号;cu——铜的化学符号,数字表示铜镀层最低厚度(μm);Ni——镍的化学符号,数字表示镍镀层最低厚度(μm)。

表示镍镀层类型的符号:b——光亮镍镀层;p——暗镍或半光亮镍镀层,欲得到全光亮镀层需抛光;d——双层或三层镍镀层;Cr——铬的化学符号。

表示铬镀层类型及其最低厚度的字符:r——普通(标准)铬;f——无裂纹铬;mc——微裂纹铬;mp——微孔铬。

分类标记示例:钢铁上由20μm(最低)铜、25μm(最低)光亮镍和0.3μm(最低)微裂纹铬构成的镀层的分类标记可写成:Fe/Cu20/Ni25bCrm00.3。

经典电镀铬技术

经典电镀铬技术硬铬是属于微裂纹铬,它本身有很多微小的裂纹,直达基体,时间长了,如果不做防护的话,它就会生锈。

解决的办法是,在布轮上打上抛光皂抛光封闭,就可以了。

镀铬层生锈铬在电化序中虽比铁负,但有很强的钝化性能,在大气中铬层表面容易形成钝化膜,钝化后钝化膜的表面电位立即变正,电极行为相当于银,故铁上镀铬层属阴极性镀层。

与其他阴极性镀层一样,只有当镀层致密无孔隙时才能对基体有保护作用。

而铬镀层的致命弱点便是存在孔隙和裂纹,且铬层的脆性又较大,当局部处受到压缩或冲击时,镀层极容易发生裂纹。

在这种情况下,钢铁基体遇到潮湿天气中的水分即会通过铬层孔隙,渗到基体金属表面,使铬、铁电偶形成一个微电池,这时铬、铁电偶中的铁实际电位比铬负,从而作为阳极腐蚀,腐蚀产物即是铁锈,并通过铬的孔隙溢出表面,形成泛点,随着时间的延续,泛点不断扩大、增多,结果遍及整个工件表面。

这一现象更多见于钣金件、冲压件的边缘,因这些部位经过剪切,组织疏松,无氧化皮,酸液浸蚀时易引起过度腐蚀,且飞边的遮盖、铬层相对较薄,孔隙相对较多,因而更易出现红棕色锈迹。

为减少上述现象的发生可采取下列措施:(1)改善基体表面的粗糙度;(2)加强镀前处理工艺;(3)在可能条件下增加镀铬层厚度;(4)除必要之外不采用单层铬;(5)在工艺条件允许下适当提高溶液浓度;(6)镀成后用热水烫洗并迅速干燥;(7)采取油封防腐。

铸铁件镀铬的困难铸铁导电性差,大面积件若按常规只有一、二点接触,则很难满足要求,故工件与挂具的导电接触点宜多设几处。

其次,铸铁件含有大量的碳和较多的缩孔、气孔和砂眼,这些都是铸铁件镀铬的困难因素,但若能采取相应的措施,也能获得理想的铬层质量。

(1)用盐酸清洗铅板引起。

甲厂用的阳极由纯铅板代替,纯铅板在镀铬过程中容易产生氧化铅,氧化铅在镀铬溶液中又极易转化为铬酸铅,由于这一弊端的存在,影响了镀铬时电流的正常通过,使阳极面积相对减小,进而又促使溶液中三价铬积累。

微划痕铬镀层 1

微划痕铬镀层 1.这种微划痕铬镀层的形成,与前述的电解法所产生的裂纹和孑L不同,它是在镀铬后用机械方法产批生裂纹和孔的。

例如,在已镀过铬的工件表面上,采用金刚砂粉那样的蓬,所uJ或微裂纹。

这样的机械打击方法l的轻喷砂法、振动法、流动床法等。

过这类方法处由于防过的铬镀层表面上,会出现1500 cm 用量.微孔。

这种微划痕法因为使镀层具有微孔和微裂弘探脊瓢’:故能达到高耐蚀性的要求。

还因‘旦对。

但经9。

:加厚镀铬件采用喷丸强化丁弓25%-30%。

对于重用这样的机械方法、采用锛的要求,这种方法是切实可行的和必要的,如重泛使咒要的飞机零件明确要采用喷丸强化。

2.缎面铬镀层的形成,主要是让某种不导电的微粒悬浮于镀镍溶液中,使它与镍共沉积来获取缎4镍外观。

在缎状镍上镀铬,其铬镀层即呈缎面状,故称缎面铬。

又因为表面像麻面一样,因此也称为麻面铬。

3.获得缎面铬的方法大体上可分为两种:1)让固体粒子悬浮于镀液中,与镍共芒沉积的负荷电镀法。

该方法获得的镀层外观与不导电的微粒粒径有关。

粒径和镀层外观的关系女14 -30所示。

通过选择微粒和光亮剂,可以获得各种镀层外观。

粒径在o.02-3 yum范围内较为适当,粒径达到全国推,5 pm时,则镀层外观近乎无光泽,镀件的顶部由于附着微粒而得不到均匀的外观。

随着粒径的减小,镀层外观逐渐变得光亮;粒径为0. 02 FLm 时,镀层就镀层外观逐渐变得光亮;粒径为0.022)不使用微粒子,而仅靠有机添加剂来镀取缎状外观方法,这种镀层外观具有麻面,并且镀层稍有光泽,无炫目的光亮。

:要减少光反射的光学仪器、家用电器、家具装潢、要求保护目光的场合。

“微孔铬”相似,因此耐蚀性能很好,更主要的是麻面铬镀层的外观比光亮铬镀层的外观更受人们的困难。

4.由于防护-装饰性镀铬被广泛应【科伟泰】深圳电镀设备用,因此金属镍的用量增加很多,从而提高了生产成本,这驱使人们探索新的代镍镀层,最先考虑采用了例如采用高锡青铜、低锡青铜、铜-锌合金等代替镍。

镀铬之镀铬层的种类和标记

1.防护-装饰性镀铬防护-装饰性镀铬,俗称装饰铬。

它具有防腐蚀和外观装饰的双重作用。

为达此目的在锌基或钢铁基体上必须先镀足够厚度的中间层,然后在光亮的中间镀层上镀以0.25μm~0.5μm的薄层铬。

例如钢基上镀铜、镍层再镀铬、低锡青铜上镀铬、多层镍上镀铬、镍铁合金镀层上镀铬等。

在现代电镀中,在多层镍上镀取微孔或微裂纹铬是降低镀层总厚度,又可获得高耐蚀性的防护一装饰体系,该工艺体系已在国内外广泛应用。

在黄铜上喷砂处理或在缎面镍(在镀镍溶液中加入某种不导电的微粒,并使其悬浮于镀液中,电镀时该微粒能与镍在阴极上共沉积,使镍层呈缎面状镍)上镀铬,可获得无光的缎面铬,是用作消光的防护-装饰镀铬。

装饰性镀铬是镀铬工艺中应用最多的。

装饰镀铬的特点是:①要求镀层光亮;②镀液的覆盖能力要好,零件的主要表面上应覆盖上铬;③镀层厚度薄,通常在0.25μm~0.5μm之间,国内多用0.3μm。

为此装饰镀铬常用300g/L~400g/L的高浓度,近些年来加入稀土等添加剂,浓度可降至l50g/L~200g/L,覆盖能力、电流效率明显提高,是研究开发和工业生产应用的发展方向之一。

防护-装饰镀铬广泛用于汽车、自行车、日用五金制品、家用电器、仪器仪表、机械、船舶舱内的外露零件等。

经抛光的铬层有很高的反射系数,可作反光镜。

按照国际IS0标准,防护-装饰性镀铬标记方法如下:分类标记构成:Fe——基体金属钢铁的化学符号;cu——铜的化学符号,数字表示铜镀层最低厚度(μm);Ni——镍的化学符号,数字表示镍镀层最低厚度(μm)。

表示镍镀层类型的符号:b——光亮镍镀层;p——暗镍或半光亮镍镀层,欲得到全光亮镀层需抛光;d——双层或三层镍镀层;Cr——铬的化学符号。

表示铬镀层类型及其最低厚度的字符:r——普通(标准)铬;f——无裂纹铬;mc——微裂纹铬;mp——微孔铬。

分类标记示例:钢铁上由20μm(最低)铜、25μm(最低)光亮镍和0.3μm(最低)微裂纹铬构成的镀层的分类标记可写成:Fe/Cu20/Ni25bCrm00.3。

镀铬微裂纹.镀铬宏观裂纹.镀铬次裂纹.微孔铬

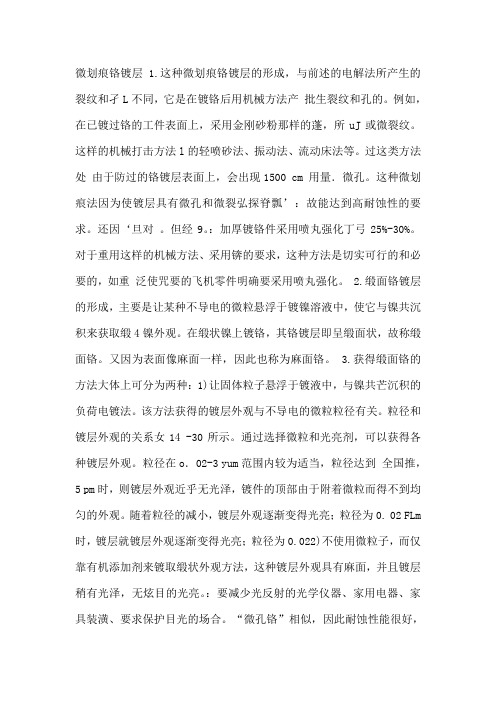

镀铬微裂纹.镀铬宏观裂纹.镀铬次裂纹.微孔铬.龟裂纹1,镀铬微裂纹(网状裂纹)一般来说,微裂纹结构,由一个高密度的狭窄,浅裂缝是可取的,因为存款往往有较低的压力,高润滑性,良好的耐磨性和耐蚀性更好。

网状裂纹2,镀铬宏观裂纹采用硬铬镀层这一种传统工艺。

虽然镀铬层硬度高,耐磨性也好,但镀层太薄,并且还存在细微裂纹并达基体。

另外一点,铬与铜的热膨胀系数相差比较大。

在高温下使用会出现更多横向裂纹。

在连铸过程中,钢水通过裂纹渗透到铜表面,又使其生产更多裂纹。

所以在钢水长时间腐蚀中,镀铬层会出现粉化及脱落现象,其耐磨性能大幅度下降,在铸坯过程中镀铬层很快被磨损掉,所以铬镀层的耐磨性能是很有限的,使用寿命比较短。

3,镀铬次裂纹镀硬铬后产生次裂纹现象但磨削过程中镀铬层表面会出现次裂纹现象,次裂纹会在产品后续的使用过程中变成宏观裂纹,导致镀铬层剥落,从而导致产品不能正常使用总结:镀铬裂纹主要分为两种:一种是发丝裂纹(hairline crack)也叫微裂纹,另一种是次裂纹(secondary crack)发丝裂纹是一种杂乱无章,无序出现的裂纹。

此种裂纹是允许存在的,对镀铬层的润滑,提高耐磨性具有很大的好处。

但裂纹的条数应在规定的范围内,一般情况下,质量好的镀铬层每厘米有400条以上裂纹,每厘米15条或少于15条的铬层是不可接受的图1为发丝裂纹的示意图4,微孔铬微孔铬层的形成在镍铁合金镀层上先镀一层光亮的含有固体微粒如二氧化硅(Si02)的镍封层,然后镀一层普通装饰铬。

由于均匀分布在镍封中的微粒不导电,微粒上镀不上铬,从而形成多孔的微孔铬。

5,镀铬龟裂纹(也叫次裂纹)铬层龟裂扩展到基体的例子机械加工将产生巨大的应力,同时也因强大的外力作用,造成晶格位错.在这样的基体金属表面上电镀铬层,氢原子极易渗入钢铁基体,产生化学应力腐蚀和氢脆,在随后的加工过程中,因为应力释放,导致镀铬层,甚至基体材料龟裂,形成网状龟裂纹。

镀铬微裂纹与宏观裂纹的比较1,微观裂纹是可取的,因为它保留了油和润滑油,减少摩擦在服务和延长穿着寿命。

镀铬活塞杆表层裂纹分析与解决

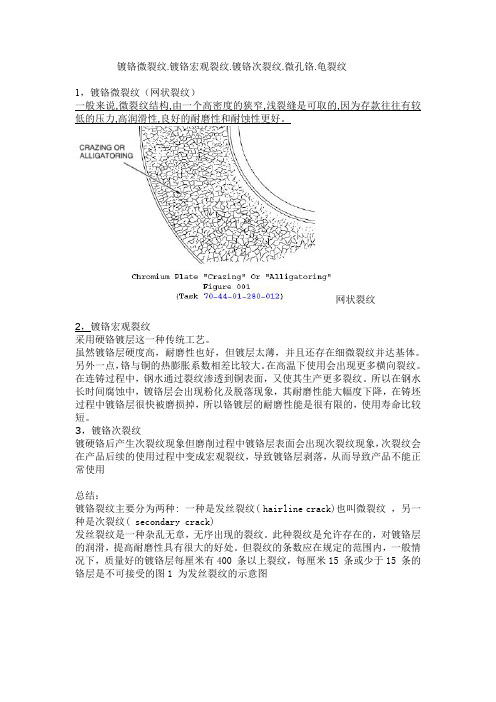

镀铬活塞杆表层裂纹分析与解决高继文1,刘洲2,(1.国营芜湖机械厂,安徽芜湖241007;2.北京航空材料研究院,北京100095)摘要:本文分析了伺服作动器活塞杆表层裂纹形成的机理,确定了活塞杆表层裂纹的性质和产生原因,以及裂纹的深度范围。

采用具有压应力的爆炸喷涂WC/Co工艺代替电镀硬铬工艺解决活塞杆因深度裂纹而报废的问题,制定了可行的维修方案和技术路线,并确定了维修工序和参数。

结果表明,修复的活塞杆满足图样尺寸及技术要求,经综合性能比较及磨合实验验证,WC/Co涂层优于电镀硬铬层。

关键词:表层裂纹;爆炸喷涂;碳化钨/钴中图分类号:TQ153文献标识码:AAnalysis and Solution of Surface Crack of Chromium PlatingPiston RodGAO Jiwen1,LIU Zhou2(1.State-Owned Wuhu Machinery Factory,Wuhu241007,China;2.Beijing Institute of Aeronauti⁃cal Materials,Beijing100095,China)Abstract:In this paper,the formation mechanism of surface layer crack on piston rod of servo actuator was analyzed,the properties and causes of the surface layer cracks and the deepness scope of the crack were determined.The technology of detonation spray WC/Co were used to replace the hard chromium plating process in order to solve the problem of piston rod scrapped caused by deep cracks,the feasible maintenance plans and technical routes were worked out,and the maintenance procedure and parame⁃ters were determined.The results show that the piston rod repaired satisfies the drawing size and techni⁃cal requirements,and the properties of WC/Co coating is better than the hard chromium plating,accord⁃ing to the comprehensive performance comparison and running-in test.Keywords:surface layer crack;detonation spraying;WC/Co某型飞机进修理厂大修,其伺服作动器活塞杆磁粉探伤时发现表面存在微裂纹[1]。

冰箱用塑料镀铬件镀层裂纹的解决

冰箱用塑料镀铬件镀层裂纹的解决随着生活水平的提高,人们对家居环境越来越注重。

冰箱是家居中不可或缺的一部分,而其美观度也越来越受到人们的关注。

为了使冰箱更具有视觉冲击力,生产商越来越倾向于使用塑料镀铬件来装饰它们。

但是,这种材料容易出现镀层裂纹,使得冰箱的外观变得丑陋。

本文旨在介绍冰箱塑料镀铬件镀层裂纹的原因,并提供一些解决方案,让消费者避免这种情况发生。

原因材料问题塑料镀铬件通过电镀技术制成。

在制造过程中,厂家会在塑料表面喷涂一层活性剂或隔离剂,以保证铬质量的附着力和耐磨性。

如果喷涂不均匀、孔隙太大或厚度不均,就会导致裂纹出现。

此外,有些品牌或生产厂家使用的原材料的质量无法保证,也会引起镀层裂纹。

外部因素塑料镀铬件遇到外部力量时也容易出现裂纹。

这包括日常清洁、移动冰箱、摆放物品等。

在清洁时,使用锐利的金属器具或粗糙的海绵会损伤镀层。

如果在冰箱表面移动物品或使用力道过大,也会导致镀层裂纹。

安装问题在安装过程中也容易出现镀层裂纹。

如果装配人员在安装过程中没有使用正确的工具或使用力道过大,那么可能引起镀层裂纹。

另外,如果塑料铬镀件同其他金属件摩擦,也会导致表面裂纹。

解决方案使用正确的清洁工具在清洁冰箱时,应使用柔软且不会划伤塑料表面的清洁工具,例如海绵或绒布。

同时,避免使用含有氨或酸性的清洁剂,因为它们会破坏镀铬层的表面。

避免移动冰箱如果需要移动冰箱,应避免直接将其拖动或拉动。

最好邀请专业人士协助移动,或者使用移动设备来减少摩擦。

妥善安装在冰箱安装过程中,需要完全遵守安装指南。

使用正确的工具和技巧,避免使用过大的力量进行拧紧或旋转冰箱配件。

进行维修或更换如果冰箱塑料镀铬件的镀层出现裂纹,有两个解决方案:修复或更换。

修复方法要求使用金属粘合剂或压铸材质进行修补,但这种修补可能会造成永久性损伤。

更换塑料铬镀件是最好的解决方案,它可以保证冰箱长期美观。

总结为了避免冰箱塑料镀铬件出现镀层裂纹,需要注意使用正确的清洁工具,避免移动冰箱,并在安装或拆卸过程中使用适当的力量和工具。

装饰性镀铬故障及其处理方法

装饰性镀铬故障及其处理方法硬铬镀层出现针孔硬铬镀层出现针孔的主要原因有镀液中存在悬浮杂质,镀液中的悬浮杂质容易在电镀的过程中造成附着,而导致被附着的区域形成针孔或者无镀层;另外一个原因是镀液中的催化剂含量不足,硬铬镀液中硫酸以及其他催化剂含量不.足都有可能导致电流效率低,阴极析氢严重而形成针孔。

排除这类故障的方法是清除镀液中的悬浮杂质和调整镀液中的硫酸及催化剂含量。

电镀铬层发花、呈灰色在电镀装饰铬生产中常常碰到套铬层发花,铬镀层呈灰色无金属光泽的情况,而将铬镀层退除后下面的镍镀层表面是正常的。

这种故障形成的原因主要是:①光亮镍层本身的套铬性差,其中光亮镀镍的添加剂对镍镀层的套铬性有影响,如果镀镍光亮添加剂清洗性差,就会导致零件表面残留添加剂清洗不净,零件套铬后铬层发花。

②镀镍层在套铬之前钝化,这是电镀镍后的清洗时间过长导致了镀镍表面的钝化。

处理这种故障的方法有:选择套铬性好的光镍添加剂;在光亮镀镍后增加电镀无光泽镍或冲击镍等(镍镀液中不添加光泽剂,电镀时间控制在不影响光亮镍的光亮外观即可),无光泽镍由于没有添加剂而具有优良的清洗性和套铬性;在光亮镍后增加清洗工序确保清洗干净;同时注意缩短清洗时间防止镍层钝化;在镀铬前增加镍活化工序活化镍镀层,活化可以采用化学活化和电化学活化。

另外注意电镀自动线各槽停留时间不能调整可能导致电镀光亮镍后零件在水中的停留时间长,引起镍镀层钝化套铬后表面发花的问题,可以在停留时间较长的水槽中加入0.59/L~l9/L的N aH C03来避免镍表面钝化。

镀铬后表面有圆圈状不良现象电镀装饰铬常碰到镀层表面有圆圈状的现象,这种圆圈故障擦拭也不能去除,而将铬镀层退除后,镍层表面也没有圈状不良现象。

出现此种故障的原因有:镀镍后清洗不到位,由于镍的光亮剂基本是阶段性补加,在刚加入添加剂刑镀液中添加剂含量偏高,添加剂未彻底清洗干净导致零件表面有残留添加剂,手动线由于受员工操作影响,比较容易出现这种故障;镍层表面被铬酸污染,镍层表面被铬酸污染基本出在手动线上,在电镀生产操作中镍层与铬槽操作交叉号致镍镀层表面与铬酸接触而钝化。

镀铬辐射裂纹参考试块 3点

镀铬辐射裂纹参考试块 3点

镀铬辐射裂纹参考试块是用于检测金属材料表面裂纹的一种标准试块。

它通常由金属材料制成,表面经过镀铬处理,以模拟实际工件表面的特征。

这种试块通常被用于X射线、超声波或其他无损检测方法的校准和验证。

首先,让我们从制造材料的角度来看。

镀铬辐射裂纹参考试块通常由高质量的金属材料制成,如不锈钢或者其他合金钢。

这些材料具有良好的机械性能和耐腐蚀性能,以确保试块的稳定性和长期可靠性。

其次,从表面处理的角度来看,镀铬处理是通过电镀的方式在金属表面形成一层铬的保护层。

这种处理能够提高金属表面的硬度和耐磨性,同时也有助于减少金属表面的粗糙度,使得裂纹更容易被检测和识别。

此外,从应用角度来看,镀铬辐射裂纹参考试块通常用于无损检测领域。

通过在试块上模拟各种类型和尺寸的裂纹,可以帮助操作人员校准和验证X射线或超声波设备的性能,以确保它们能够准确地检测和评估实际工件中的裂纹情况。

最后,从质量控制的角度来看,镀铬辐射裂纹参考试块在工业生产中起着至关重要的作用。

它们不仅可以用于设备校准和验证,还可以作为质量控制的一部分,帮助监测和评估金属材料的裂纹情况,确保产品的质量符合标准要求。

总的来说,镀铬辐射裂纹参考试块在材料选择、表面处理、应用和质量控制等方面都具有重要意义,对于保障工件质量和生产安全具有不可替代的作用。

微裂纹铬镀层

微裂纹铬镀层1.微裂纹铬的形成,主要是在光亮镍镀层上再闪镀一层厚度为o.5-3ym 高应力的特殊镍镀层,在层上沉w高应力镍上再镀铬后,因镍镀层龟裂成微裂韦函以铬镀层也呈微裂纹,使之成为约有500条cm:裂纹的微裂纹铬。

这种冲击镍被称Nickel Strike)。

ISO标准要求显示出有250条以上的裂纹,在整个主雯表内形成密集的网状结构而实际中有些方用较厚的厚度来达到所需的裂纹茌。

2.电化学腐蚀理论与微孔铬相似,到微裂纹的镍的腐蚀电流到微裂纹的【电镀设备】镍的腐蚀电流减小,从而显著提高了镀若层体系的耐蚀性。

一般的铬镀层容易形成大裂纹,约20条姆较cm,裂纹。

而若在镀铬时采用不同浓度、温度、电流密度、催化剂和含i52曝潞滓鉴封300-800淞潍污。

应力为1. 18MI335MPa。

形成的微裂纹数可达250性能提高了很多。

若变化操作条件,采用低温度、高电流密度啦寥茬。

若提高,可达到500 1250条/CII12。

3.形成微裂纹有以下几种方法:1)直接形成微裂纹铬,藐是采用合适的镀铬溶舶良好耐液,通过改变镀铬操作条件及方法等手段,使之产生高应力而获得微裂纹铬。

拉双层铬的商。

例奶方法,直接形成微裂纹2)在镀铬溶液中加入少量硒和稀土元素,可以后经直接镀出微裂纹铬镀层,这种方法已经被应用在单层微裂纹镀铬上。

间接形成微裂纹铬,就是在一种不同类型的底层上沉积铬,形成高应力体系,使铬镀层微裂纹状态。

高应力镍PNS法就是采用这种工艺。

4)机械方法产生微裂纹,这多数是硼浮饮钳采用机械加工使铬镀层形成微裂纹:;层硬度高,内应力大,镀层脆性也大,这样的镀经过磨削加工后,由于磨削的挤压和瞬时稿将使硬铬层产生微小的裂纹精加工、液体研磨加工精加工、液体饼犀铬镀层。

4.若在一般镀铬溶液(标准)中获得的铬镀层大裂纹,那么加入氟硅酸得较细的裂纹,经磨削加工后,中获得的铬镀层更细、更密,耐蚀性也要高好几倍。

厚镀铬能够直接镀在钢铁上,而且有良好的耐蚀性。

镀铬层、镀镍层各自的特点

镀铬层、镀镍层各自的特点镀铬、镀镍层各自的特点一、镀铬层1.性能特点工程用镀铬层习惯称为“镀硬铬”,它有以下特点:①耐磨性好,镀铬层随工艺规范不同,可获得不同的硬度400~1200HV。

滑动摩擦系数约为钢与铸铁的50%,并有抗粘附性。

②耐腐蚀性较好,镀铬层在轻微的氧化作用下即表面钝化,形成很薄且透明的钝化膜,在常温下长期不变色,对镀铬层起保护作用。

③镀铬层强度随厚度增加而降低,镀铬层与基体结合强度高于自身晶体间结合强度,而抗拉强度与疲劳强度随镀层厚度增加而下降。

因此,镀铬层厚度一般应≤0.3mm。

2.镀铬层的应用①不带底层的镀铬层,抛光后可直接使用。

镀层厚度<12μm用于模具以提高其耐磨性;镀层厚度12~50μm用于液压装置的柱塞,以提高其密封性和耐磨性;对不重要的配合表面,镀层厚度可>50μm,镀后磨削达到要求尺寸精度,以补偿磨损量。

②带底镀层的镀铬层多用于较厚的尺寸补偿。

先沉积足够厚度的底层金属(如镍可镀厚lmm),磨光后再镀铬层。

最终磨削为成品后,镀铬层应保持在250μm以内。

由于镀铬层脆性较大,不宜承受较大的变形,否则会引起镀层断裂或脱落。

因此零件基体金属部分应有足够的强度,能抵抗施加在镀层厚度方向上的所有外力。

除常规镀铬层外,还可以制成松孔镀铬层。

其方法是在完成硬铬层后,再对其进行腐蚀处理(如盐酸腐蚀),使镀层表面的微细裂纹加宽,达到表面布满微裂纹,可以有效地储存润滑介质改善润滑状况。

在修复滑动轴承轴颈时可以采用。

二、镀镍层镀镍层可达到较大厚度,一般为0.2~3mm,与基体结合牢固,有些力学性能和抗氧化物腐蚀性能优于镀铬层,多用于重要零件。

镀镍层的特点如下:①抗拉强度较高,镀镍层分光亮、半光亮及无光亮,其抗拉强度按光亮相对降低。

②无光亮镀镍层硬度250~350HV,半光亮镀镍层硬度200~350HV,光亮镀镍层硬度350~500HV。

③镀镍层的耐磨性与硬度相关,如压入硬度与划痕硬度基本一致,且在增加负荷时硬度并不明显下降,则耐磨性好。

镀铬微裂纹检测方法

镀铬微裂纹检测方法

镀铬微裂纹检测方法通常是利用显微镜和荧光试剂进行检测。

1. 显微镜检测法:将要检测的镀铬件放在显微镜下观察,通过放大和调焦可以清晰地观察到微小的裂纹。

这种方法需要专业人员操作显微镜,并且对镀铬零件的细节有一定的了解,对细微的裂纹比较敏感。

2. 荧光试剂检测法:将荧光试剂喷洒在要检测的镀铬件表面,待一定时间后观察荧光表现。

如果镀铬件有裂纹,则荧光试剂会在裂纹处聚集并形成亮点或暗点。

这种方法需要特殊的荧光试剂,而且对环境要求比较严格,需要在暗室中进行检测,但是操作比较简单。

综合来看,使用荧光试剂检测镀铬件微裂纹比较常见,可以进行大量的快速检测,且容易观察裂纹的位置、数量和大小。

但是显微镜检测法更加可靠,可以检测到更加微小的裂纹,对精密零部件的质量检测要求更高。

一种新型微裂纹镀铬工艺及镀层性能研究

助 3D显微 镜 以及 SEM 观察 镀层 表 面微 裂纹 ,并 将 自行 研 发 的 ND一331微 裂 纹镀 铬 工 艺 与标 准镀

铬 工 艺 、国外知 名品 牌 的 HCR镀 铬 工 艺进 行 了对 比 。结 果表 明 ,研发 的 ND一331微 裂 纹镀 铬 工 艺

电流 效率 可达 20.5% ,镀 铬 层 裂纹 密度 为 1020条/cm、硬 度 为 989.9HV,其性 能优 于标准镀 铬 ,与

余量 为 Fe。 1.3 测 试 方 法

Abstract:In this paper,the process parameters of m icro—crack hard chrome plating and the effects of ad— ditives on the length,depth and density of the coating cracks were studied.The self-developed ND- 33 1 microcrack chrom e plating process was com pared to the standard chrom e plating process and the well— known foreign brand HCR chrome plating process by observing the surface micro--cracks with 3 D micro.. scope and SEM.Results showed that the current eficiency of ND一331 process was up to 20.5% .the crack density of the chrome plated coating was 1 020/cm ,and the hardness was 989.9 HV ,its perform. ance was better than that of the standard chrome plating and equal to the HCR chrome plating. Keyword:micro—crack chrome;hard chrome;chrome plating additive

冰箱用塑料镀铬件镀层裂纹的解决

塑料镀铬装饰件在冰箱装饰中应用得比较普遍,主要应用于冰箱的门体装饰,能够提升冰箱的整体美感,使冰箱的整体外观更加大方、华贵,满足消费者对冰箱外观的审美需要,提升冰箱的档次,从而得到了消费者的欢迎。

然而一些小型电镀厂工艺水准不高,一般使用单层光亮镍套铬,难以保障工艺效果,容易产生裂纹。

因此必须对加工工艺进行改进,解决冰箱用塑料镀铬件的镀层裂纹问题。

1冰箱塑料镀铬件的基本工艺技术一般情况下使用ABS或ABS/PC混合料作为冰箱塑料镀铬件的基材,主要为户内使用。

使用库伦电解测厚仪评测后,对于镀层的厚度要求一般为Cu15Ni10Cr0.25。

要求使用CASS软件来测试冰箱塑料镀铬件,保护等级能够达到十级,4小时内不能出现锈蚀。

要对冰箱镀铬件进行冷热循环试验,要求其能够通过B循环的4个循环,不会出现裂纹和起泡的现象。

在镍层厚度满足要求的情况下,单层光亮镍基本上可以达到上述标准。

在电镀塑料件的生产中,一般使用单层镍工艺。

首先要对镍进行脱脂、粗化和水洗,然后再进行还原、水洗和预浸,对其进行解胶活化。

完成以上步骤之后,就可以进行化学镀镍,进而再进行镀酸铜和镀光亮镍,最后进行活化和镀铬,并进行水洗和烘干工作。

2传统的冰箱塑料镀铬件工艺存在的问题及原因在传统的工艺生产中,冰箱的装配生产主要是先用螺钉连接和拼装冰箱的门壳、门体堵盖和电镀件,再进行发泡。

在拼装发泡的过程中,很容易造成局部电镀层的裂纹,影响整体效果。

在零部件的薄壁处很容易产生裂纹,特别是一些零部件在装配时产生了轻微的变形和弯曲,例如3KA和2CH系列的零部件,有90%的可能会产生裂纹。

在零件的后壁处和后壁,镀铬件中却没有产生裂纹[1]。

在入厂检验中一般保障了装配线使用的塑料镀铬件的质量合格,在装配中为了避免开裂的现象,往往降低光亮剂的使用量,或者对镀镍槽液进行调整,使镀镍层的内应力降低,但是没有得到良好的效果,裂纹问题没有得到解决。

在其后的工艺中又采取了降低镀铬层和镍层厚度的方法,这个问题得到了一定的控制。