晶闸管开环直流调速系统的仿真

晶闸管直流调速系统参数和环节特性的测定

§5-1 晶闸管直流调速系统参数和环节特性的测定一、 实验目的(1) 熟悉晶闸管直流调速系统的组成及其基本结构(2) 掌握晶闸管直流调速系统参数及反馈环节测定方法二、 实验原理晶闸管直流直流调速系统由整流变压器、晶闸管整流调速装置、平波电抗器、电动机-发电机组等组成。

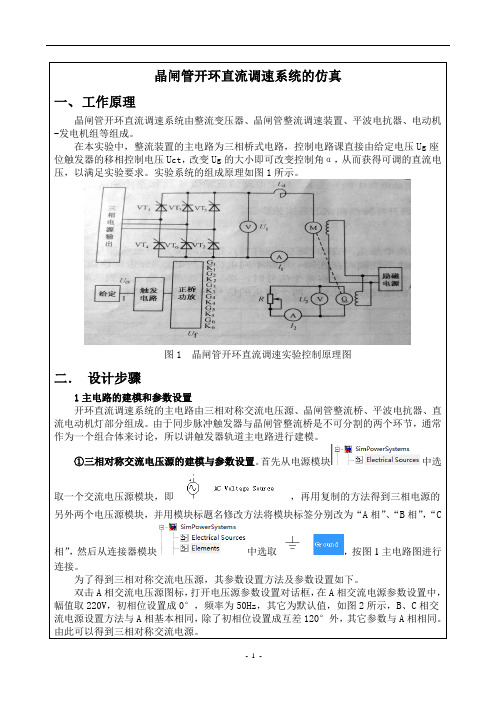

在本实验中,整流装置的主电路为三相桥式电路,控制电路可直接由给定电压U g 作为触发器的移相控制电压U ct ,改变U g 的大小α即可改变控制角,从而获得可调的直流电压,以满足实验要求。

实验系统的组成原理如图5-1所示。

1V L d三相电源输出A M A V G VT 4VT 1VT 3VT 5VT 6VT 2I 1给定触发电路正桥功放U f G 1K 1G 2K 2G 3K 3G 4K 4G 5K 5G 6K 6励磁电源I 2U 2R U ct图5-1 晶闸管直流调速实验系统原理图三、 实验内容(1)测定晶闸管直流调速系统主电路总电阻值R 。

(2)测定晶闸管直流调速系统主电路电感值L 。

(3)测定直流电机-直流发电机-测速发电机组的飞轮惯量GD 2。

(4)测定晶闸管直流调速系统主电路电磁时间常数Td 。

(5)测定直流电动机电势常数C e 和转矩常数C M 。

(6)测定晶闸管直流调速系统机电时间常数T M 。

(7)测定晶闸管触发及整流装置特性U d =f (U ct )。

(8) 测定测速发电机特性U TG =f (n )。

四、 实验仿真晶闸管直流调速实验系统的原理如图5-1所示。

该系统由给定信号、同步脉冲触发器、晶闸管整流桥、平波电抗器、直流电动机等部分组成。

图5-2是采用面向电气原理图方法构成的晶闸管直流调速系统的仿真模型。

下面介绍各部分建模与参数设置过程。

图5-2 晶闸管开环调速系统的仿真模型1.系统的建模和模型参数设置系统的建模包括主电路的建模和控制电路的建模两部分。

(1)主电路的建模和参数设置由图5-2可见,开环直流调速系统的主电路由三相对称交流电压器、晶闸管整流桥、平波电抗器、直流电动机等部分组成。

基于晶闸管直流双闭环调速系统的研究与仿真

P设计 『

双闭环

Maa/ i l k ̄真 db S i 4 mun

引言

本文 以双 闭环调速 系统为例。 建立双闭环调速 系统, 并以提 高系统 稳定性、快速响应及带负载的能力为 目标研究 。再 因电机本 身复杂, 加上 电压反馈、 电流反馈、P 校正器设计。 I 整个调速过程 、参数选择 都须 花大量时间。本文利 用工程设计方法和采用M ta/i uik a lb m l  ̄具 S n 建立 电机可视化模型 。 对整个 调速过程进行动 态仿 真和系统分析 。

( 接 第47 ) 上 页

[1 2 张传伟. 直流 电机 双闭环调速 系统的仿真研 究『 . _ 机床 与液压, 1 1 20 ( 05 2):2 —19 18 2. f1 3 薛定 余 , 馈 控 制 系统 设 计 与分 析 一 一 MAT A 反 L B语 言 应 用 『 . M1

清 华 大 学 出版社 ,0 0 2 0

参 考 文 献 [ 张 小强 , 放 春 一种 基 于GP S 术 的 无线 监 控 系统 【 .中国 1 】 杨 I技  ̄ J】

数 据通 信 , 0 4 (1 9 2 0 , 1 ): 2— 9 5.

建议采 ̄Wn osSr r 0 0 i w ev 0 ̄为应用服务器的操作系统 应用服务 d e 2 为IS采用S LS re 00 I, Q e vr20 作为生 产运行管理信息系统的数据库平台。

pr(Y ) e f , t: 2, 如图1 所示:

% 求二阶性 能指标的函数

s 去 +

式中, K为比例系觌 K为积分系数: T:KK。 n 上述P I 调节器的传递函数直接调# M t b i uik 的传递函数模  ̄ al / m l d aS n ̄ 块。调节的器饱和限幅输出值 在Mt b i u n中str 1 模块设定。 al/ m lk aJt n aS i 』a o

运动控制系统仿真实验报告——转速、电流反馈控制直流调速系统的仿真

运动控制系统仿真实验报告——转速、电流反馈控制直流调速系统的仿真双闭环直流调速系统仿真对例题3.8设计的双闭环系统进行设计和仿真分析,仿真时间10s 。

具体要求如下: 在一个由三相零式晶闸管供电的转速、电流双闭环调速系统中,已知电动机的额定数据为:60=N P kW , 220=N U V , 308=N I A , 1000=N n r/min , 电动势系数e C =0.196 V·min/r , 主回路总电阻R =0.18Ω,变换器的放大倍数s K =35。

电磁时间常数l T =0.012s,机电时间常数m T =0.12s,电流反馈滤波时间常数i T 0=0.0025s,转速反馈滤波时间常数n T 0=0.015s 。

额定转速时的给定电压(U n *)N =10V,调节器ASR ,ACR 饱和输出电压U im *=8V,U cm =7.2V 。

系统的静、动态指标为:稳态无静差,调速范围D=10,电流超调量i σ≤5% ,空载起动到额定转速时的转速超调量n σ≤10%。

试求:(1)确定电流反馈系数β(假设起动电流限制在1.3N I 以内)和转速反馈系数α。

(2)试设计电流调节器ACR.和转速调节器ASR 。

(3)在matlab/simulink 仿真平台下搭建系统仿真模型。

给出空载起动到额定转速过程中转速调节器积分部分不限幅与限幅时的仿真波形(包括转速、电流、转速调节器输出、转速调节器积分部分输出),指出空载起动时转速波形的区别,并分析原因。

(4)计算电动机带40%额定负载起动到最低转速时的转速超调量σn 。

并与仿真结果进行对比分析。

(5)估算空载起动到额定转速的时间,并与仿真结果进行对比分析。

(6)在5s 突加40%额定负载,给出转速调节器限幅后的仿真波形(包括转速、电流、转速调节器输出、转速调节器积分部分输出),并对波形变化加以分析。

(一)实验参数某晶闸管供电的双闭环直流调速系统,整流装置采用三相桥式电路,基本数据如下: • 直流电动机:220V ,136A ,1460r/min ,C e=0.132Vmin/r ,允许过载倍数λ=1.5; • 晶闸管装置放大系数:K s=40; • 电枢回路总电阻:R =0.5Ω ; • 时间常数:T i=0.03s , T m=0.18s ;• 电流反馈系数:β=0.05V/A (≈10V/1.5I N )。

《MATLAB工程应用》---晶闸管开环直流调速系统仿真二

《MATLAB工程应用》晶闸管开环直流调速系统仿真一、选题背景自动调速系统主要包括直流调速系统和交流调速系统。

在高性能的拖动技术领域中,相当长时期内几乎都采用直流电力拖动系统。

此外,建立在反馈控制理论基础上的直流调速原理也是交流调速控制的基础。

直流调速是指人为地或自动地改变直流电动机的转速,已满足工作机械的要求。

从机械特性上看就是通过改变电动机的参数或外加电压等方法来改变电动机的机械特性,从而改变电动机机械特性和负载机械特性的的交点,使电动机的稳定运转速度发生变化。

运动控制系统中应用最普遍的是自动调速系统。

直流调速系统的控制方式包括,开环控制按给定值操纵,开环控制一按干扰补偿,闭环控制系统一按偏差调节,复合控制系统。

本实验对晶闸管电动机开环调速的工作特性进行研究并进行MATLAB仿真。

二、原理分析直流电动机电枢由三相晶闸管整流电路经平波电抗器L供电,并通过改变触发器移相控制信号调节晶闸管的控制角,从而改变整流器的输出电压实现直流电动机的调速。

三、过程论述1.调节电源电压220v,50Hz2.调节晶闸管设置3.调节发电机4.调整起始时间及运算方法四、结果分析晶闸管开环直流调速系统的电枢电流波形晶闸管开环直流调速系统的调速波形晶闸管开环直流调速系统的转矩波形改变触发角的转速波形五、课程设计总结通过这次的实验我们知道了关于晶闸管调速电机的原理及其电路的仿真,加深了对MATLAB的理解,其次,知道了Matlab软件的功能。

它提供了强大的科学运算、灵活的程序设计流程、高质量的图形可视化与界面设计、便捷的与其他程序和语言接口的功能。

在国际学术界,Matlab已经被确认为准确、可靠的科学计算标准软件。

在国际一流的学术刊物上,尤其是信息科学刊物上,都可以看到MATLAB 的应用。

在之后的学习生活中,我们要结合实际充分运用学习过的MATLAB知识作用于其他关键学科。

晶闸管-直流电动机开环调速仿真

《计算机仿真及应用B》答卷题目名称:晶闸管-直流电动机开环调速系统仿真班级:电气本科一班学号: 201240220102 姓名:付超勇指导教师:陈学珍命题说明:此门课程主要考核学生的实际动手能力,掌握用MATLAB建立系统仿真模型的方法,为了对每个学生进行考核,一人一题,雷同率不能超过50%,由学生自己确定题目。

要满足以下几点要求:1、详细描述所做题目的工作原理及所用电机参数;2、直流电机参数要有计算步骤;3、画出仿真原理图,子系统要一一展开;4、仿真结果分析;5、用A4纸打印,在规定时间内交上来。

成绩评定标准:1.原理描述清楚得20分。

2.仿真原理图正确得30分。

3.子系统展开得20分。

4、仿真结果正确及有分析得30分。

实验名称晶闸管-直流电动机开环调速1.1仿真原理图图1-1 直流开环调速系统电气原理图1-2 直流电动机开环调速系统结构图1.2仿真参数明细根据实验原理图在MATLAB软件环境下查找器件、连线,接成入上图所示的线路图。

仿真具体步骤1)所用元器件及其参数设置A)三相交流电源A、B、C首先从Simpowersystes 中的Electrical sources 电源模块组中选取一个交流电压源模块 AC Voltage Source,再用复制的方法得到三相电源的另两个电压源模块,用 Format(格式设定)菜单中 Rotate block(Ctrl +R)将模块水平放置,并点击模块标题名称,将模块标签分别改为“Ua”、“ Ub”、“ Uc”,然后从连接器模块 Connectors 中选取“Ground (output)”元件,按下图进行连接。

(1)Ua(2)Ub(3)Uc图1-4 三相电源参数设置设置三相电压都为220V,两两之间相位差为120,分别为0、-120、-240。

a)6-Pulse Generator同步脉冲触发器包括同步电源和 6 脉冲触发器两部分。

6 脉冲触发器从Simpowersystes中选取 Extra Libray 中的 Contral Blocks 中取获得。

直流调速控制系统的分析及仿真

当电流负反馈环节起主导作用时的自动调节过程如图7-1-8所示。

7.1.4系统的性能分析

代入图7-1-5中,由图可见,它是一个二阶系统,已知 二阶系统总是稳定的。但若考虑到晶闸管有延迟,晶 闸管整流装置的传递函数便为

相反。

5.电流截止负反馈环节

当 时,(亦即 ),则二极管VD截止,电流截止负反馈不起作用。当 时,(亦即 ),则二极管VD导通, [此处略去二极管的死区电压],电流截止负反馈环节起作用,它将使整流输出电压 下降,使整流电流下降到允许最大电流。 的数值称为截止电流,以 表示。调节电位器RP3即可整定 ,亦即整定 的数值。一般取 〔 为额定电流〕。 由于电流截止负反馈环节在正常工作状况下不起作用,所以系统框图上可以省去。

在图7-1-1中,主电路中串联了一个阻值很小的取样电阻

(零点几欧)。电阻

上的电压

与

成正比。比 较阈值电压

是由一个辅助电源经电位器RP3提供的。电 流反馈信号(

图7-1-7调速系统的“挖土机”机械特性

当电流负反馈环节起主导作用时的自动调节过程如图7-1-8所示。 机械特性很陡下垂还意味着,堵转时(或起动时)电流不是很大。 这是因为在堵转时,虽然转速n=0,反电动势E=0,但由于电流 截止负反馈的作用,使

大大下降,从而

不致过大。此时 电流称为堵转电流

⑥ 晶闸管整流电路的调节特性为输出的 平均电压

与触发电路的控制电压

之间的关系,即

图7-1-4为晶闸管整流装置的调节特性。

由图可见,它既有死区,又会饱和。 (当全导通以后,

再增加, 也不会再 上升了),且低压段还有弯曲段。面对 这非线性特性,常用的办法是讲它“看 作”一条直线,即处理成

为

实验项目一:直流电动机的起动及开环调速实验

实验项目一:直流电动机的起动及开环调速实验实验日期:2020年5月25日一、实验目的(1)了解开环环直流调速系统的原理、组成及各主要单元部件的原理。

(2)掌握晶闸管直流调速系统的一般调试过程。

二、实验原理直流电动机的起动:包括降低电枢电压起动与增加电枢电阻起动,降低电枢电压起动需要有可调节电压的专用直流电源给电动机的电枢电路供电,优点是起动平稳,起动过程中能量损耗小,缺点是初期投资较大;增加电枢电阻起动有有级(电机额定功率小)、无极(电机额定功率较大)之分。

是在起动之前将变阻器调到最大,再接通电源,随着转速的升高逐渐减小电阻到零。

直流电动机的调速:改变Ra、Ua和∅中的任意一个使转子转速发生变化。

三、实验内容(1)开环环直流调速系统的基本单元的仿真建模与参数设置。

(2)直流电动机开环特性的仿真。

四、实验所需仪器安装Matlab仿真软件的PC机五、实验步骤系统仿真图如下:图1.1六、实验结果图1.2七、实验小结通过本次试验不仅对直流电机有了一-定的了解和认识。

从仿真结果上看,转速迅速上升,当2s负载由50上升到100时,由于开环无法起到调节作用,转速下降。

在整个过程中,思考的问题较少。

对三相对称电压源建模和参数设置、三相对称电压源参数设置、晶闸管整流桥的建模和主要参数设置、平波电抗器的建模和参数设置、直流电动机的建模和参数设置等等,还有控制电路的建模与仿真知识的迁移以及应用方面有所欠缺。

八、思考题1.如何确定三相触发脉冲的相序,主电路输出的三相相序能任意改变吗?答:确定随机一路为基准,观察其中两路脉冲的位置,以选择基准为参考,固定不动,另一探头分别观察其他两路波形,即可确定三相脉冲相序。

不能任意改变。

2.触发角与整流桥输出电压、直流电动机转速的关系是什么?答:电压一定时,负载扭矩越大,转速越低,近似反比关系;而负载一定时,电压越高,转速越高(在额定范围内),而且近似为平方关系,触发角增大,输出电压和转速都减小。

开环直流调速系统的动态建模与仿真.

开环直流调速系统的动态建模与仿真学院:电气与控制工程学院班级:学号:姓名:设计题目:开环直流调速系统的动态建模与仿真设计目的:1.掌握开环直流调速系统的建模方法2.熟悉MATLAB/Simulink的使用方法MATLAB的概述:MATLAB是矩阵实验室(Matrix Laboratory)的简称,是美国MathWorks公司出品的商业数学软件,用于算法开发、数据可视化、数据分析以及数值计算的高级技术计算语言和交互式环境,主要包括MATLAB和Simulink两大部分。

MATLAB是由美国mathworks公司发布的主要面对科学计算、可视化以及交互式程序设计的高科技计算环境。

它将数值分析、矩阵计算、科学数据可视化以及非线性动态系统的建模和仿真等诸多强大功能集成在一个易于使用的视窗环境中,为科学研究、工程设计以及必须进行有效数值计算的众多科学领域提供了一种全面的解决方案,并在很大程度上摆脱了传统非交互式程序设计语言(如C、Fortran)的编辑模式,代表了当今国际科学计算软件的先进水平。

MATLAB是目前国际上最流行,应用最广泛的科学与工程计算软件,它由MATLAB语言,MATLAB工作环境,MATLAB图像处理系统,MATLAB数据函数库,MATLAB应用程序接口五大部分组成的集数值计算,图形处理,程序开发为一体的功能强大的系统.它应用于自动控制,数学计算,信号分析,计算机技术,图像信号处理,财务分析,航天工业,汽车工业,生物医学工程,语音处理和雷达工程等各行业,也是国内高校和研究部门进行许多科学研究的重要工具。

MATLAB的基本数据单位是矩阵,它的指令表达式与数学,工程中常用的形式十分相似,故用MATLAB来解算问题要比用C,FORTRAN等语言完相同的事情简捷得多。

MATLAB是以矩阵运算为基础的交互式程序语言,能够满足科学、工程计算和绘图的需求。

与其它计算机语言相比,其特点是简洁和智能化,适应科技专业人员的思维方式和书写习惯,使得编程和调试效率大大提高。

晶闸管-直流电动机闭环-静差调速系统仿真设计

晶闸管-直流电动机闭环-静差调速系统仿真设计内容提要:直流电动机具有调速性能好,启动转矩大,易于在大范围内平滑调速等优点,其调速控制系统历来在工业控制中占有极其重要的地位。

随着电力技术的发展,特别是晶闸管等器件问世以后,只需对电枢回路进行控制,相对比较简单,特别是在高精度位置伺服控制系统、在调速性能要求高或要求大转矩的场所,直流电动机仍然被广泛采用,直流调速控制系统中最典型一种调速系统就是速度。

关键词:调节器最优模型闭环负反馈静差KEIL目录1绪论 (1)1.1直流调速系统概述 (1)2 单闭环控制的直流调速系统简介 (1)2.1 V—M系统简介 (1)2.2转速控制闭环调速系统的调速指标 (2)2.3闭环调速系统的组成及静特性 (4)2.4反馈控制规律 (5)2.5主要部件 (5)2.5.1 比例放大器 (6)2.5.2 比例积分放大器 ..............................................................................................62.5.3额定励磁下直流电动机 (9)2.6稳定条件 (10)2.7稳态抗扰误差分析 (8)3 单闭环直流调速系统的设计及仿真 (11)3.1参数设计及计算 (11)3.1.1参数给出 (11)3.1.2 参数计算 (11)3.2有静差调速系统 (12)3.2.1有静差调速系统的仿真模型 (12)3.2.2主要元件的参数设置 (13)3.2.3仿真结果及分析 (13)3.2.4 动态稳定的判断,校正和仿真 (14)1绪论1.1直流调速系统概述从生产机械要求控制的物理量来看,电力拖动自动控制系统有调速系统、位置随动系统、张力控制系统等多种类型,而各种系统往往都是通过控制转速来实现的,因此调速系统是最基本的拖动控制系统。

相比于交流调速系统,直流调速系统在理论上和实践上都比较成熟。

《MATLAB工程应用》---晶闸管开环直流调速系统仿真一

《MATLAB工程应用》晶闸管开环直流调速系统仿真一、选题背景直流调速是现代电力拖动自动控制系统中发展较早的技术。

在20世纪60年代,随着晶闸管的出现,现代电力电子和控制理论、计算机的结合促进了电力传动控制技术研究和应用的繁荣。

晶闸管-直流电动机调速系统为现代工业提供了高效、高性能的动力。

尽管目前交流调速的迅速发展,交流调速技术越趋成熟,以及交流电动机的经济性和易维护性,使交流调速广泛受到用户的欢迎。

但是直流电动机调速系统以其优良的调速性能仍有广阔的市场,并且建立在反馈控制理论基础上的直流调速原理也是交流调速控制的基础。

现在的直流和交流调速装置都是数字化的,使用的芯片和软件各有特点,但基本控制原理有其共性。

二、原理分析(设计理念)说明设计原理(理念)并进行方案选择,阐明为什么要选择这个设计方案以及所采用方案的特点。

包括:重点说明要实现的功能及其要求、系统的安全性、数据的完整性、应用的运行环境及其性能等要求。

直流开环调速系统的电气原理如图1所示。

直流电动机电枢由三相晶闸管整流电路经平波电抗器L供电,并通过改变触发器移相控制信号Uc调节晶闸管的控制角,从而改变整流器的输出电压实现直流电动机的调速。

图1原理图三、过程论述仿真模型图仿真模型图2 三相电源参数三相电源参数图3同步脉冲触发器参数图4三相整流桥参数图5电机参数及电感图6四、结果分析电机转速:(触发角60)电机转速波形图7 电枢电流:电枢电流图8转矩:转矩波形图9改变触发后的转速:触发角50电机转速图10由图像对比可知降低触发角后的电机最大转速变大五、课程设计总结刚拿到题目的时候完全不知道如何下手,一下子就蒙了,似乎熟悉,似乎有模糊。

然后图是画起来啦,但是运行起来后,输出的波形总感觉不对。

因为要对元件进行参数设置,才能输出需要的的波形效果。

通过本次的课程设计,不仅让自己学习到了专业知识,而且也对matlab 这个软件有了进一步的熟悉,可以说是受益良多。

晶闸管开环直流调速系统的仿真

晶闸管开环直流调速系统的仿真一、工作原理晶闸管开环直流调速系统由整流变压器、晶闸管整流调速装置、平波电抗器、电动机-发电机组等组成。

在本实验中,整流装置的主电路为三相桥式电路,控制电路课直接由给定电压Ug座位触发器的移相控制电压Uct,改变Ug的大小即可改变控制角α,从而获得可调的直流电压,以满足实验要求。

实验系统的组成原理如图1所示。

图1 晶闸管开环直流调速实验控制原理图二.设计步骤1主电路的建模和参数设置开环直流调速系统的主电路由三相对称交流电压源、晶闸管整流桥、平波电抗器、直流电动机灯部分组成。

由于同步脉冲触发器与晶闸管整流桥是不可分割的两个环节,通常作为一个组合体来讨论,所以讲触发器轨道主电路进行建模。

①三相对称交流电压源的建模与参数设置。

首先从电源模块中选取一个交流电压源模块,即,再用复制的方法得到三相电源的另外两个电压源模块,并用模块标题名修改方法将模块标签分别改为“A相”、“B相”,“C相”,然后从连接器模块中选取,按图1主电路图进行连接。

为了得到三相对称交流电压源,其参数设置方法及参数设置如下。

双击A相交流电压源图标,打开电压源参数设置对话框,在A相交流电源参数设置中,幅值取220V,初相位设置成0°,频率为50Hz,其它为默认值,如图2所示,B、C相交流电源设置方法与A相基本相同,除了初相位设置成互差120°外,其它参数与A相相同。

由此可以得到三相对称交流电源。

②晶闸管整流桥的建模和参数设置。

首先从电力电子模块组中选取中的,并将模块标签改成“晶闸管整流桥”,然后双击模块图标,打开整流桥参数设置对话框,参数设置如图3所示。

当采用三相整流桥时,桥臂数为3,A、B、C三相交流电源接到整流桥的输入端,电力电子选择晶闸管。

参数设置原则如下,如果是针对某个具体的交流装置进行参数设置,对话框中的Rs、Cs、R ON、Vf应取该装置中晶闸管元件的实际值,若果是一般情况,不针对某个具体的变流装置,这些参数可先取默认值进行仿真。

直流调速系统及其仿真.ppt

二、调压调速的关键装置--可控直流电源

常用的可控直流电源有以下三种:

1、旋转变流机组

2、静止可 控整流器

3、直流斩波 器和脉宽调制

变换器

1、旋转变流机组----用交流电动机拖动直流发电 机,以获得可调的直流电压(G-M系统)。

+ 励 磁 电 源

+

-

~

GE

~M n +(-) n

放

大 装

If

G

U

M

晶闸管整流器的内阻 要求D=20,s≤5%

Rrec=0.13Ω

问题

问若采用开环V-M系统能否满足要求? 若采用α=0.015V·min/r转速负反馈闭环系统,问放大 器的放大系数为多大时才能满足要求?

解(1)设系统满足D=20,检验系统是否满足s≤5%?

nmin

nn D

1000 20

50(r / min)

n-

+

+

RP2

U tg

IG

-

-

V-M闭环系统原理框图

(a)给定环节——产生控制信号:由高精度直流 稳压电源和用于改变控制信号的电位器组成。

(b)比较与放大环节——信号的比较与放大;由P、I、 PI运放器组成

(c)触发器和整流装置环节(组合体)--功率放大 GT:单结晶体管、锯齿波、正弦波触发器; 整流装置:单相、三相、半控、全控.

U

* n

, 则n

改变

(2)对负载波动等扰动信号的调节——稳速过程:

n基本不受负载波动等扰动输入的影响

例如:

TL

n

Un

U n

(U

* n

Un )

Uct Ud 0 ( Id Te ) n

开环直流调速系统的仿真

共 阴 极 组 —— 阴 极连接在一起的 3 个晶闸管( VT1 , VT3,VT5)

导通顺序:

VT1-VT2

-VT3- VT4

-VT5-VT6

图 三相桥式全控整流电路原理图

共阳极组 —— 阳 极连接在一起的 3个晶闸管(VT4, VT6,VT2)

带电阻负载

时,各晶闸 管均在自然换相点处换 相,各自然换相点既是 相电压的交点,同时也 是线电压的交点。 输出整流电压ud为 这两个相电压相减,是 线电压中最大的一个, 因此输出整流电压ud波 形为线电压在正半周期 的包络线。

开环直流调速系统的仿真

直流调速系统控制方案 根据电动机的转速表达式:

ud id Rd n Ce

可以看出,直流电动机调节转速有以下三种 方法: (1)调节电枢电压调速; (2)改变电动机励磁调速; (3)改变电枢回路电阻调速。

晶闸管直流调速系统电器原理图

晶管触发与整流装置动态结构图

三相桥式全控整流电路

调节Un*→改变移相角α→改变U d→ n改变 在仿真中,直流电动机励磁由直流电源直接供电。触 发器的控制角通过移相控制环节,移相控制模块的输入是 移相控制信号Uc,输出是控制角,移相控制信号Uc由常数 模块设定。

开环直流调速系统的仿真模型

基于电气原理图的直流电动机

电动机模型位于SimPowerSystems工具箱下machines库中的DC machines 和DiscreteDC machines分别是直流电动机和离散直流 电动机模型

Field resistance and inductanceRf (ohms) 和Lf(H): 励磁回路电阻和电感

Field-armature mutual inductanceLaf (H): 电枢与励磁回路互感; Total inertia J (kg.m^2) :电机转动惯量(kg.m^2) ; Viscous friction coefficient Bm (N.m.s):粘滞摩擦系数(N.m.s); Coulomb friction torque Tf (N.m): 静摩擦转矩(N.m); Initial speed (rad/s):初始速度。

直流调速系统的MATLAB仿真(参考程序)综述

直流调速系统的MATLAB 仿真一、开环直流速系统的仿真开环直流调速系统的电气原理如图1所示。

直流电动机的电枢由三相晶闸管整流电路经平波电抗器L 供电,通过改变触发器移相控制信号c U 调节晶闸管的控制角α,从而改变整流器的输出电压,实现直流电动机的调速。

该系统的仿真模型如图2所示。

图1 开环直流调速系统电气原理图图2 直流开环调速系统的仿真模型为了减小整流器谐波对同步信号的影响,宜设三相交流电源电感s 0L =,直流电动机励磁由直流电源直接供电。

触发器(6-Pulse )的控制角(alpha_deg )由移相控制信号c U 决定,移相特性的数学表达式为minc cmax9090U U αα︒-=︒-在本模型中取min 30α=︒,cmax 10V U =,所以c 906U α=-。

在直流电动机的负载转矩输入端L T 用Step 模块设定加载时刻和加载转矩。

仿真算例1 已知一台四极直流电动机额定参数为N 220V U =,N 136A I =,N 1460r /min n =,a 0.2R =Ω,2222.5N m GD =⋅。

励磁电压f 220V U =,励磁电流f 1.5A I =。

采用三相桥式整流电路,设整流器内阻rec 0.3R =Ω。

平波电抗器d 20mH L =。

仿真该晶闸管-直流电动机开环调速系统,观察电动机在全压起动和起动后加额定负载时的电机转速n 、电磁转矩e T 、电枢电流d i 及电枢电压d u 的变化情况。

N 220V U =仿真步骤:1)绘制系统的仿真模型(图2)。

2)设置模块参数(表1) ① 供电电源电压N rec N 2min 2200.3136130(V)2.34cos 2.34cos30U R I U α++⨯==≈⨯︒② 电动机参数 励磁电阻:f f f 220146.7()1.5U R I ===Ω 励磁电感在恒定磁场控制时可取“0”。

电枢电阻:a 0.2R =Ω电枢电感由下式估算:N a N N 0.422019.119.10.0021(H)2221460136CU L pn I ⨯==⨯≈⨯⨯⨯电枢绕组和励磁绕组间的互感af L :N a N e N 2200.21360.132(V min/r)1460U R I K n --⨯==≈⋅T e 60600.132 1.262π2πK K ==⨯≈ T af f 1.260.84(H)1.5K L I === 电机转动惯量2222.50.57(kg m )449.81GD J g ==≈⋅⨯③ 额定负载转矩L T N 1.26136171.4(N m)T K I ==⨯≈⋅表1 开环直流调速系统主要模型参数3)设置仿真参数:仿真算法odel5s ,仿真时间5.0s ,直流电动机空载起动,起动2.5s 后加额定负载L 171.4N m T =⋅。

《MATLAB工程应用》转速单闭环直流调速系统仿真

《MATLAB工程应用》转速单闭环直流调速系统仿真一、选题背景晶闸管开环直流调速系统启动电流大,转速随负载变化而变化,负载越大,转速降落越大,因此,无法在负载变动时保持转速的稳定,影响生产。

为了提高直流调速系统的动静态性能指标,通常采用闭环控制系统(单闭环或双闭环)。

对调速指标要求不高的场合,采用单闭环系统;对调速指标要求高的场合,采用双闭环系统。

按反馈的方式不同,可分为转速反馈、电流反馈、电压反馈。

在单闭环系统中,般采用转速反馈。

二、原理分析转速单闭环直流调速系统原理如图 1 转速单闭环直流调速系统原理图所示。

图 1 转速单闭环直流调速系统原理图中将反映转速变化的电压信号作为反馈信号,经过速度变换后接到电流调节器的输入端,与给定的电压U;相比较经放大后,得到移相控制电压信号Uc,用作控制整流桥的触发电路,触发脉冲经功放后加到晶闸管的门极和阴极之间,以改变整流桥的输出电压,这就构成了速度负反馈闭环系统。

图 1 转速单闭环直流调速系统原理图该系统在电机负载增加时,转速n将下降,转速反馈U n减小,导致转速的偏差ΔU n。

将增大(ΔU n=U n∗−U n),U C增加,并经移相触发器使整流器输出电压U增加,电枢电流1。

也就增加了,从而使电动机电磁转矩增加,转速n也随之升高,补偿了负载增加造成的转速降。

在MATLAB仿真中,通常省略AD采样中的变换环节,直接用测量模块得到实际物理量。

三、过程论述利用Simulink建立有静差的转速单闭环直流调速系统仿真模型。

该系统由给定信号、速度调节器、晶闸管整流桥、平波电抗器、直流电动机、速度反馈等部分组成。

与开环直流调速系统相比,二者的主电路就基本相同,系统的差别主要在控制电路上。

图 2 有静差的转速单闭环直流调速系统仿真模型图 2 有静差的转速单闭环直流调速系统仿真模型中的二极管桥模块参数设置如图 3 二极管参数设置。

在整流桥后面并一个二极管桥,主要是为了加快电动机的减速过程,同时避免在整流桥输出端出现负电压而使波形畸变。

开环直流调速系统的建模与仿真

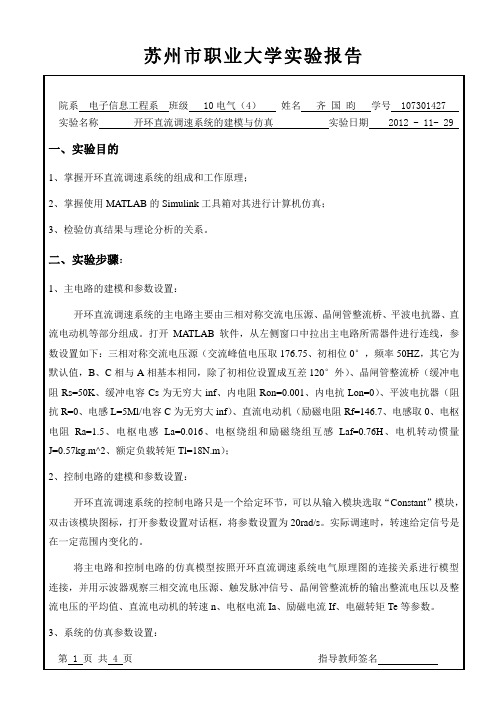

院系电子信息工程系班级 10电气(4)姓名齐国昀学号 107301427 实验名称开环直流调速系统的建模与仿真实验日期 2012 - 11- 29一、实验目的1、掌握开环直流调速系统的组成和工作原理;2、掌握使用MATLAB的Simulink工具箱对其进行计算机仿真;3、检验仿真结果与理论分析的关系。

二、实验步骤:1、主电路的建模和参数设置:开环直流调速系统的主电路主要由三相对称交流电压源、晶闸管整流桥、平波电抗器、直流电动机等部分组成。

打开MATLAB软件,从左侧窗口中拉出主电路所需器件进行连线,参数设置如下:三相对称交流电压源(交流峰值电压取176.75、初相位0°,频率50HZ,其它为默认值,B、C相与A相基本相同,除了初相位设置成互差120°外)、晶闸管整流桥(缓冲电阻Rs=50K、缓冲电容Cs为无穷大inf、内电阻Ron=0.001、内电抗Lon=0)、平波电抗器(阻抗R=0、电感L=5Ml/电容C为无穷大inf)、直流电动机(励磁电阻Rf=146.7、电感取0、电枢电阻Ra=1.5、电枢电感La=0.016、电枢绕组和励磁绕组互感Laf=0.76H、电机转动惯量J=0.57kg.m^2、额定负载转矩Tl=18N.m);2、控制电路的建模和参数设置:开环直流调速系统的控制电路只是一个给定环节,可以从输入模块选取“Constant”模块,双击该模块图标,打开参数设置对话框,将参数设置为20rad/s。

实际调速时,转速给定信号是在一定范围内变化的。

将主电路和控制电路的仿真模型按照开环直流调速系统电气原理图的连接关系进行模型连接,并用示波器观察三相交流电压源、触发脉冲信号、晶闸管整流桥的输出整流电压以及整流电压的平均值、直流电动机的转速n、电枢电流Ia、励磁电流If、电磁转矩Te等参数。

3、系统的仿真参数设置:院系电子信息工程系班级 10电气(4)姓名齐国昀学号 107301427实验名称开环直流调速系统的建模与仿真实验日期 2012 -11 -29 在MATLAB的模型窗口打开“Simulation”菜单,选中“Simulation parameters(仿真参数)”,弹出仿真参数设置对话框。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

晶闸管开环直流调速系统的仿真

一、工作原理

晶闸管开环直流调速系统由整流变压器、晶闸管整流调速装置、平波电抗器、电动机-发电机组等组成。

在本实验中,整流装置的主电路为三相桥式电路,控制电路课直接由给定电压Ug座位触发器的移相控制电压Uct,改变Ug的大小即可改变控制角α,从而获得可调的直流电压,以满足实验要求。

实验系统的组成原理如图1所示。

图1 晶闸管开环直流调速实验控制原理图

二.设计步骤

1主电路的建模和参数设置

开环直流调速系统的主电路由三相对称交流电压源、晶闸管整流桥、平波电抗器、直流电动机灯部分组成。

由于同步脉冲触发器与晶闸管整流桥是不可分割的两个环节,通常作为一个组合体来讨论,所以讲触发器轨道主电路进行建模。

①三相对称交流电压源的建模与参数设置。

首先从电源模块中选

取一个交流电压源模块,即,再用复制的方法得到三相电源的另外两个电压源模块,并用模块标题名修改方法将模块标签分别改为“A相”、“B相”,“C

相”,然后从连接器模块中选取,按图1主电路图进行连接。

为了得到三相对称交流电压源,其参数设置方法及参数设置如下。

双击A相交流电压源图标,打开电压源参数设置对话框,在A相交流电源参数设置中,幅值取220V,初相位设置成0°,频率为50Hz,其它为默认值,如图2所示,B、C相交流电源设置方法与A相基本相同,除了初相位设置成互差120°外,其它参数与A相相同。

由此可以得到三相对称交流电源。

②晶闸管整流桥的建模和参数设置。

首先从电力电子模块组中选取

中的,并将模块标签改成“晶闸管整流桥”,然后双击模块图标,打开整流桥参数设置对话框,参数设置如图3所示。

当采用三相整流桥时,桥臂数为3,A、B、C三相交流电源接到整流桥的输入端,电力电子选择晶闸管。

参数设置原则如下,如果是针对某个具体的交流装置进行参数设置,对话框中的Rs、Cs、R ON、Vf应取该装置中晶闸管元件的实际值,若果是一般情况,不针对某个具体的变流装置,这些参数可先取默认值进行仿真。

若仿真结果理想,就认可这些设置的参数,若仿真结果不理想,则通过仿真实验,不断进行参数优化,最后确定其参数。

这一参数设置原则对其他环节的参数设置也是实用的。

图2 A相电源参数设置图3 整流桥参数设置

③平波电抗器的建模和参数设置。

首先从元件模块组中选取

,并将标签改为“平波电抗器”,然后打开平波电抗器参数设置对话框,参数设置如图4所示,平波电抗器的电感值是通过仿真实验比较后得到的优化参数。

④直流电动机的建模和参数设置。

首先从电动系统模块中选取

,并将模块标签改为“直流电动机”。

直流电动机的励磁绕组“F+ —F-”接直流恒定励磁电源,励磁电源可从电源模块组中选取直流电压源

模块,即,并将电压参数设置为220V,电枢绕组“A+ —A-”经平波电抗器接晶闸管整流桥的输出,电动机经TL端口接恒转矩负载,直流电动机的输出参数有转速n、电枢电流Ia、励磁电流If、电磁转矩Te,通过“示波器”模块观察仿真输出

图形。

电动机的参数设置步骤如下,双击直流电动机图标,打开直流电动机的参数设置对话框,直流电动机的参数设置如图5所示。

参数设置的原则与晶闸管整流桥相同。

图4 平波电抗器参数设置图5直流电动机参数设置

⑤同步脉冲触发器的建模和参数设置。

同步脉冲触发器用于触发三相全控整流桥的6个晶闸管,同步6脉冲触发器可以给出双脉冲,双脉冲间隔为60°,触发器输出的1~6号脉冲依次送给三相全控整流桥对应编号的6个晶闸管.同步脉冲触发器包括同步电源和六脉冲触发器两个部分alpha_deg:此端子为脉冲触发角控制信号输入;a, b, c:三相电源的三相线电压输入即Va, Vb, and Vc:触发器控制端,输入为“0”时开放触发器,输入大于零时封锁触发器;

Pulses:6脉冲输出信号。

alpha_deg为30度时双6脉冲同步触发器的输入输出信号

6脉冲同步触发器参数设置步骤如下,双击6脉冲同步触发器的图标,打开6脉冲同步触发器的参数对话框,6脉冲同步触发器的参数设置如图6所示。

参数设置的原则与晶闸管整流桥相同。

图6 6脉冲同步触发器参数设置图7 constant参数设置

2控制电路的建模与参数设置

晶闸管直流调速系统的控制电路只有一个给定环节,它可从常用模块组

中选取,并将模块标签改为“给定信号”,然后双击该

模块图标,打开参数设置对话框,参数设置如图7所示。

实际调速时,给定信号是在一定范内变化的,可通过仿真时间,确定给定信号允许的变化范围。

3系统的仿真参数设置

在MATLAB 的模型窗口打开“Simulation ”菜单,单击“Configuration parameters …”菜单后,得到仿真参数对话框,参数设置如图8所示,仿真中所选择的算法为ode23s 。

由于实际系统的多样性,不同的系统需要采用不同的仿真算法,到底采用哪一种算法,可通过仿真时间进行比较,仿真“Start time ”一般设为0,“Stop time ”根据实际需要而定。

图8 仿真参数设置对话框及参数设置

三. 直流电动机参数计算(直流电机才有参数计算)

直流电动机固有参数是以某电动机铭牌标示的电动机数据计算而获得,这些数据是建立电动机模型的基础。

已知某直流电动机调速系统(简称系统I ),控制系统主回路与直流电动机的主要参数如下。

● 电动机:P nom =150kW ;n nom =1000r/min ;I nom =700A ;R a =0.05Ω。

● 主回路:R d =0.08Ω;L d =2mH ;全控桥式整流m=6。

● 负载及电动机转动惯量:GD 2=125kg*m 2。

计算得到此直流电动机的相关参数如下。

● 电势常数:C e = = =0.185V/(r*min -1)。

● 转矩常数:C m = = =0.18kg*mA 。

● 电磁时间常数:T d = = =0.025s 。

U nom

—n no 220—

100C e

1.00.181.0L d R 2*10-0.0

晶闸管开环直流调速系统的仿真原理图及子系统图分别如图9和图10所示。

图9 晶闸管开环直流调速系统的仿真图

图10 子系统仿真图

五. 仿真结果及分析

当建模和参数设置完成后,即可开始开始进行仿真。

在MATLAB 的模型窗口打开

“Simulation ”菜单,单击“Start ”命令后,系统开始仿真,仿真结束后可输出仿真结果。

单击“示波器”命令后,通过“示波器”模块观察仿真输出图形,如图11所示,其中图11(a )、(b )、(c )、(d )分别表示直流电动机的电磁转矩Te 曲线、电枢电流Ia 曲线、角频率w 曲线、直流电机的电流Ia 与转速w 曲线。

Uct In2Out1

Ua Ub Uc

同步6脉冲触发器平流电抗器励磁电源

g A

B

C +-晶闸管整流桥

50

给定信号1

触发器开关w

Vc

Vb

Va Te

Scope3

Ia TL m

A+F+A-F-dc DC Machine 50Constant

1

Out13Uc 2

Ub

1Ua

v +

-Voltage Measurement2v +-Voltage Measurement1

v +-Voltage Measurement alpha_deg AB

BC CA Block

pulses Synchronized 6-Pulse Generator

2

In2

1

Uct。