第十一二章 制造服务作业计划与控制

生产第十一章+制造业作业计划与控制

提高生产管理水平

加强生产管理培训,提高管理人员的素质和 管理水平,促进企业的持续发展。

03 作业调度与控制

作业调度的基本原则

优先满足交货期长的订单

在满足客户交货期的基础上,优先安排 订单交货期较长的生产任务,以实现生

产效益最大化。

优先安排重要客户订单

对于公司战略合作伙伴或重要客户, 优先安排其订单生产,以维护公司业

生产管理信息化技术手段

生产管理信息化的技术手段包括ERP、MES、WMS、PLM等系统,以及物联网、大数据、人工智能 等新兴技术的应用。

生产管理智能化的未来发展趋势

智能化生产管理的定义

智能化生产管理是指利用物联网、大数 据、人工智能等先进技术手段,实现生 产全过程的自动化、智能化和可视化, 提高生产效率和质量,降低生产成本和 风险。

将直接参与产品生产的原材料、人工和其他直接费用计入产品成本。

间接成本核算

将间接参与产品生产的制造费用(如设备折旧、车间管理费用等)按照一定标准分配到产 品成本中。

作业基础成本核算

通过对生产过程中的作业活动进行跟踪和记录,将资源消耗分配到各个作业中,进而计算 出产品的成本。这种方法能够更准确地反映产品实际消耗的资源,提高成本核算的准确性 。

人工智能应用

通过机器学习、神经网络等技术,对历史生产数据进行挖掘和分析 ,预测未来生产趋势,提高生产计划和调度的准确性。

实时数据采集与分析

通过物联网、传感器等技术,实时采集生产现场的数据,对生产过 程进行实时监控和调整,提高生产效率和产品质量。

04 生产现场管理本、 提升产品质量、保障生产安全。

生产成本的控制与核算的优化策略

强化成本控制意识

提高员工对成本控制的认识和重视程度,形成全 员参与的成本控制氛围。

生产运作管理 第11章 制造业作业计划与控制

2020/6/19

CHAPT11 制造业作业计划与控制

6

11.1 基本概念(续)

7.“机器”:表示“服务者”,可以是工厂的设备, 也可以是维修工人;可以是轮船停靠的码头, 也可以是电子计算机中央处理单元。

8.“零件”:代表“服务对象”,零件可以是单个 零件,也可以是一批相同的零件。

9.“加工路线”:指零件加工工艺过程形成的路径, 它是零件加工在技术上的约束。

2020/6/19

CHAPT11 制造业作业计划与控制

5

11.1 基本概念(续)

4.控制(Controlling):指确定生产实际结果与 计划目标的偏差,分析原因采取措施,纠正偏 差实现计划目标的行动。

5.赶工(Expediting):当生产实际进度落后于计 划进度时,所采取追赶进度的行动。

6.调度:按生产计划,配置生产资源以落实计划; 或当实际作业进度偏离预定计划进度时,采取 调配资源消除两者偏差的行动。

2020/6/19

CHAPT11 制造业作业计划与控制

15

11.2.1 最长流程时间Fmax的计算(续)

例11-1 已知6/4/p/Fmax问题,其加工时间(分

2020/6/19

CHAPT11 制造业作业计划与控制

3

11.1 基本概念(续)

2.作业排序目标 由于每台设备都可能被分配完成多项任

务,而这些任务受到加工路线的约束, 这就带来了零件在设备上加工的排序问 题。 作业排序目标就是使完成所有零件加工 任务的时间最短,从而成本最优。

2020/6/19

CHAPT11 制造业作业计划与控制

4

11.1 基本概念(续)

(二)有关术语

1.作业计划或日程安排(Scheduling):指 对车间加工制造活动所作的事先安排。

生产与运作管理_11制造业作业计划与控制

13

11.2.3 多台机器排序问题的 启发式 算法(续) 举例 C

工件i 1 2 3 4

Pi1

216 3

Pi2

482 9

Pi3

548 2

11 13 16 14

Sa (2,1)

Sb(4) 所求顺序: (2,1,3,4)

14

11.2.4 相同零件不同移动方 式下加工周期的计算

“加工路线”是零件加工的工艺过程决定的,它是 零件加工在技术上的约束

“加工顺序”则表示每台机器加工n个零件的先后 顺序,是排序和编制作业计划要解决的问题

5

11.2 流水作业排序问题

流水车间(Flow shop):工件的加工路线

都一致,典型的如流水线

11.2.1 最长流程时间的计算 11.2.2 两台机器排序问题的最优算法 11.2.3 多台机器排序问题的启发式算法

Work Center #1

Work Center #2

Output

6

11.2.1 最长流程时间的计算

工件代号i 1 4 6 3 5 2

Pi1

4 4 5 9 312 4 16 8 24 6 30

Pi2

3 7 918 1 19 3 22 7 31 536

Pi3

7 14 624 832 2 34 539 948

对应工件应该尽可能往前排;若最短加工时 间出现在机器M2 上,则对应工件应该尽可 能往后排。

8

11.2.2 两台机器排序问题的 最优算法(续)

然后从加工时间矩阵中划去已排序工件

的加工时间。若最短加工时间有多个, 则任挑一个。

(3)若所有工件都已排序,停止。否则,

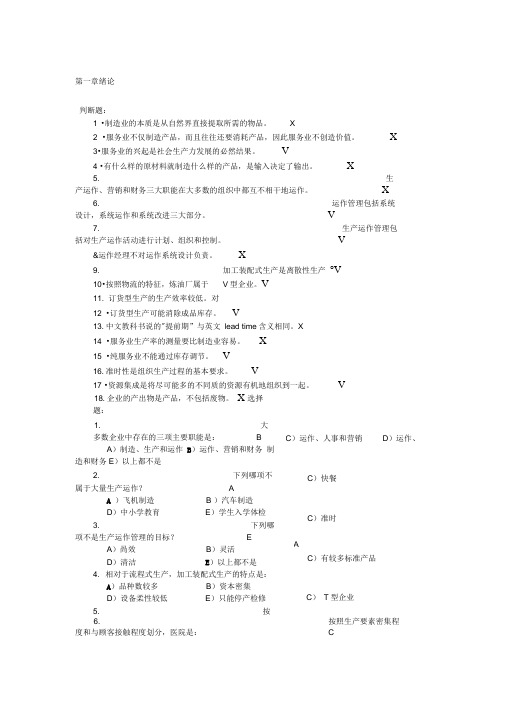

《生产运作管理》第三版_课后选择判断答案_陈荣秋 (1)

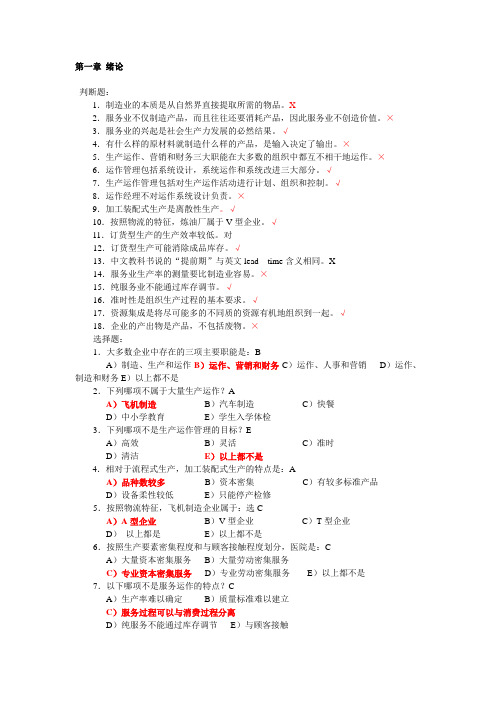

生产运作管理第三版高等教育出版社陈荣秋等著注:只包含判断题和选择题第一章绪论判断题:1.制造业的本质是从自然界直接提取所需的物品。

错2.服务业不仅制造产品,而且往往还要消耗产品,因此服务业不创造价值。

错3.服务业的兴起是社会生产力发展的必然结果。

对4.有什么样的原材料就制造什么样的产品,是输入决定了输出。

错5.生产运作、营销和财务三大职能在大多数的组织中都互不相干地运作。

错6.运作管理包括系统设计、系统运作和系统改进三大部分。

对7.生产运作管理包括对生产运作活动进行计划、组织和控制。

对8.运作经理不对运作系统设计负责。

错9.加工装配式生产是离散性生产。

10.订货型生产可能消除成品库存。

对11.纯服务业不能通过库存调节。

对12.准时性是组织生产过程的基本要求。

对13.企业的产出物是产品,不包括废物。

错选择题:1.大多数企业中存在的三项主要职能是:BA)制造、生产和运作B)运作、营销和财务C)运作、人事和营销D)运作、制造和财务E)以上都不是2.下列哪项不属于大量生产运作?AA)飞机制造B)汽车制造C)快餐D)中小学教育E)学生入学体检3.下列哪项不是生产运作管理的目标?EA)高效B)灵活C)准时D)清洁E)以上都不是4.相对于流程式生产,加工装配式生产的特点是:AA)品种数较多B)资本密集C)有较多标准产品D)设备柔性较低E)只能停产检修5.按照生产要素密集程度和与顾客接触程度划分,医院是:CA)大量资本密集服务B)大量劳动密集服务C)专业资本密集服务D)专业劳动密集服务E)以上都不是6.以下哪项不是服务运作的特点?CA)生产率难以确定B)质量标准难以建立C)服务过程可以与消费过程分离D)纯服务不能通过库存调节E)与顾客接触7.当供不应求时,会出现下述情况:DA)供方之间竞争激化B)价格下跌C)出现回扣现象D)质量和服务水平下降E)产量减少第二章企业战略和运作策略判断题:1.当价格是影响需求的主要因素时,就出现了基于成本的竞争。

生产与运作管理11制造业作业计划与控制

2020/11/24

生产与运作管理11制造业作业计划与 控制

11.1作业计划问题的基本概念

• 编制作业计划要解决的问题

n 编制作业计划实质上是要将资源分配给不同 的任务,按照既定的优化目标,确定各种资 源利用的时间问题。

n 由于每台机器都可能被分配了多项任务,而 这些任务受到加工路线的约束,就带来了零 件在机器上加工的顺序问题。

n RANDOM 随机挑选一个工件

n Rush

•Top Priority

生产与运作管理11制造业作业计划与 控制

11.3.3 三类启发式算法(续)

• (2)随机抽样法

n 从全部能动计划或无延迟计划中随机抽样, 得出多个作业计划,从中取优。

• (3)概率调度法

n 将优先调度法则与随机抽样法结合 n 对不同工件将优先调度法则分配不同的挑选

n 平行顺序移动方式:两者混合

生产与运作管理11制造业作业计划与 控制

顺序移动方式

•工 序•

1

• 2

• 3

• 4

•加工周期

•时间

•顺序移动方式

生产与运作管理11制造业作业计划与 控制

•顺序移动方式(续)

设零件批量为n(件),工序数目为m,一批零件 不计算工序间运输时间,只考虑加工时间,设其 加工的周期为T(分钟),零件在i道工序的单件 工时为 (分钟/件),i=1.2…n.

n (2)求T* = min{T’k},并求出T*所出现的机器M*。 如果M*有多台,则任选一台。

n (3)从{Ot}中选出满足以下两个条件的工序Oj:需 要M*加工,且Tj< T* 。

n (4)将选定的工序Oj放入{St},从{Ot}中消去Oj,并 将Oj的紧后工序放入{Ot} ,使t=t+1.

《生产运作管理》第三版 课后选择判断答案 陈荣秋

生产运作管理第三版高等教育出版社陈荣秋等著注:只包含判断题和选择题第一章绪论判断题:1.制造业的本质是从自然界直接提取所需的物品。

错2.服务业不仅制造产品,而且往往还要消耗产品,因此服务业不创造价值。

错3.服务业的兴起是社会生产力发展的必然结果。

对4.有什么样的原材料就制造什么样的产品,是输入决定了输出。

错5.生产运作、营销和财务三大职能在大多数的组织中都互不相干地运作。

错6.运作管理包括系统设计、系统运作和系统改进三大部分。

对7.生产运作管理包括对生产运作活动进行计划、组织和控制。

对8.运作经理不对运作系统设计负责。

错9.加工装配式生产是离散性生产。

10.订货型生产可能消除成品库存。

对11.纯服务业不能通过库存调节。

对12.准时性是组织生产过程的基本要求。

对13.企业的产出物是产品,不包括废物。

错选择题:1.大多数企业中存在的三项主要职能是:BA)制造、生产和运作B)运作、营销和财务C)运作、人事和营销D)运作、制造和财务E)以上都不是2.下列哪项不属于大量生产运作?AA)飞机制造B)汽车制造C)快餐D)中小学教育E)学生入学体检3.下列哪项不是生产运作管理的目标?EA)高效B)灵活C)准时D)清洁E)以上都不是4.相对于流程式生产,加工装配式生产的特点是:AA)品种数较多B)资本密集C)有较多标准产品D)设备柔性较低E)只能停产检修5.按照生产要素密集程度和与顾客接触程度划分,医院是:CA)大量资本密集服务B)大量劳动密集服务C)专业资本密集服务D)专业劳动密集服务E)以上都不是6.以下哪项不是服务运作的特点?CA)生产率难以确定B)质量标准难以建立C)服务过程可以与消费过程分离D)纯服务不能通过库存调节E)与顾客接触7.当供不应求时,会出现下述情况:DA)供方之间竞争激化B)价格下跌C)出现回扣现象D)质量和服务水平下降E)产量减少第二章企业战略和运作策略判断题:1.当价格是影响需求的主要因素时,就出现了基于成本的竞争。

第11章-制造业作业计划与控制PPT课件

13

第2节流水作业排序问题

• 流水作业排序问题的特征是每个工件的加工路线 都是一样的,常见的目标函数有时间表长和加权 总完工时间。

• 我们说加工路线一致,是指工件的流向一致,并 不要求每个工件必须经过加工路线上每台机器加 工。

• 如果某些工件不经某些机器加工,则设相应的加 工时间为零。对于流水作业排序问题,工件在不 同机器上的加工顺序不尽一致。 若所有工件在各台机器上的加工顺序都相同, 这就是排列排序问题(permutation schedule)。

0+1=1 0

1+2=3 0

3+3=6 6-5=1

6+4=10 10-8=2

10+5=15 15-6=9

35

12

35÷5=7 12÷5=2.4 12

排序准则 任务排序

E

A

D

交 则

货期最

早规

C

B

合计

平均

D

A

最短松弛 规则

时间

E B

C

合计

平均

续前表

加工时间 交货期

1

4

3

5

5

6

2

7

485ຫໍສະໝຸດ 6351

4

4

8

2

14

一、时间表长的计算

对于给定n个工件、m台机器的排列排序问题

Fm|prmu|Cmax,设工件顺序为J1,J2,…,Jn,其中Jj为排 第i位加工的工件的代号,以Cij表示工件Jj在机器Mi 上的完工时间,pij表示工件Jj在Mi上的加工时间 (i=1,2,…,m;j=1,2,…,n),那么:

5

排序的目标可以概括为以下几点: 1.满足交货期的要求 2.实现提前期最小化 3.实现设备的准备时间和准备成本最小化 4.充分利用设备和劳动力

第十一章制造业作业计划与控制

3)利用“漏斗模型”进行生产控制 (1)“漏斗模型”示意图及含义

到达 任务 负 荷 ( 小 时 ) 平均 在制 品库 存 负 荷 界 产 出 量

到达任务曲线

在制品 固定 能力 完成 任务 可调节能 力能力 0

平均通过时间 平均生产率 完成任务曲线

观察期

生产与运作管理

时间(日)

蒋南云

• 机器:表示“服务者”,可以是工厂里的各种机床,也可 以是维修工人;可以是轮船要停靠的码头,也可以是电子 的计算机中央处理单元、存贮器和输入、输出单元 • 零件:代表“服务对象”。可以是单个零件,也可以是一 批相同的零件 • 加工路线:零件加工经过不同机器构成的路线。(某零件 要经过车、铣、占、磨的路线加工,我们可以用 M1,M2,M3,M4来表示) • 加工顺序:表示每台机器加工n个零件的先后顺序,是排 序要解决的问题

车间作业排序的目标

排序问题的分类

单台机器排序问题

按机器

排 序 问 题 分 类

单件作业排序问题 多台机器排序问题 流水线作业排序问题

静态的排序问题

按零件到达车间的情况 按目标函数的性质分类 确定型排序问题 按参数 随机型排序问题 动态的排序问题

第二节 流水作业排序问题

• 排列排序问题 • 最长流程时间Fmax 的计算 例11.1

• 适用对象:批量不大,工序时间较短和加 工体积小的情况

工 序 t 1

t2

t3 t4 时间 按顺序移动方式加工完这一批 零件需要多长时间?

例:已知n=4,t1=10分,t2=5分钟,t3=15分钟 ,t4=10分钟,求T顺: 解: T顺=4×(10+5+15+10)=160(分钟)

工 序 t 1

制造业作业计划与控制

• 如果按最早可能开(完)工时间来编排作业计划,则排序 完后,作业计划也就确定了。

✓ 任务分配 ✓ 排序

2024/10/13

2

POM

2、排序(Sequencing)概念

➢ 排序:就是要将不同的工作任务安排一个执行的顺 序,使预定的目标最优化。实际上就是要解决如何 按时间的先后,将有限的人力、物力分配给不同工 作任务,使预定目标最优化的问题。

步骤1 设t 1, S1 ,O1为各工件第一道工序集合;

步骤2 求T* minTk,并求出加工该工序的机器

M *,若有多台,则任选一台; 步骤3 从Ot中挑选出满足以下两个条件的工序oj: 需要机器M *加工,且Tj=T *; 步骤4 将确定的工序oj放入St中,并从Ot中删除,并将 oj的紧后工序放入Ot,使t t 1; 步骤5 若还有未安排的工序,转步骤2,否则停止。

表示方法

一般正规的表示方法为:n/m/A/B ✓n:工件数; ✓m:机器数; ✓A:车间类型(F、P、G); ✓B:目标函数

2024/10/13

6

POM

3、排序问题的分类与表示

✓ 按机器的种类和数量:单台机器和多台机器的排序 问题

✓ 按工件加工路线:单件作业(Job-shop)排序问 题,流水作业(Flow-shop)排序问题。

2024/10/13

27

POM 2)N个作业m台工作中心排序

2024/10/13

28

POM

2、单件作业排序问题的描述

2024/10/13

29

POM

3、一般n/m/G/Fmax问题的启发式算法

生产运作管理_制造业作业计划与控制

生产运作管理_制造业作业计划与控制制造业作业计划与控制是生产运作管理中的重要环节,它涉及到从生产计划的制定到实际生产的控制和调整的各个方面。

本文将重点介绍制造业作业计划与控制的内容、方法和步骤,并探讨其对企业生产运作的重要性。

一、作业计划的制定作业计划是制造业生产过程的纲领,它包括生产目标的确定、生产任务的分解、产能的安排和原材料采购计划的制定等内容。

作业计划的制定需要根据市场需求、企业资源和生产能力等因素进行衡量和评估,以确保生产计划的合理性和可行性。

1.确定生产目标生产目标是企业生产运作的基础,它应该与企业的发展战略和市场需求保持一致。

生产目标的确定需要考虑市场需求的变化、产品销售预测和企业资源的分配情况等因素,在确保生产效率和质量的前提下,尽可能地满足市场需求。

2.生产任务的分解根据生产目标的确定,将其分解为多个具体的生产任务。

生产任务的分解涉及到生产线的设置、工序的划分和生产能力的分配等内容。

通过合理的任务分解,可以明确各个生产环节的职责和要求,提高生产效率和质量。

3.产能的安排产能的安排是根据生产任务和资源情况,合理地安排生产设备和人力资源。

产能的安排需要考虑生产设备的利用率、维修保养和更新等因素,以及员工的培训和配备等因素。

通过合理的产能安排,可以提高生产效率和降低成本。

4.原材料采购计划的制定原材料采购计划的制定需要根据生产任务和市场需求进行合理安排。

原材料采购计划的制定需要考虑供应商的可靠性、质量和价格等因素,以及库存的控制和管理等因素。

通过合理的原材料采购计划,可以保证生产的顺畅进行和成本的控制。

二、作业控制的方法作业控制是制造业生产过程中的重要环节,它涉及到生产过程的实时监控、生产计划的调整和质量控制等内容。

作业控制的方法包括生产进度的跟踪、资源的分配和生产参数的优化等。

1.生产进度的跟踪生产进度的跟踪是通过实时监控生产过程中的各个环节,了解生产进展情况,并及时调整生产计划和资源分配。

2021年新版生产与运作管理第三版课后习题含答案版

第一章绪论判断题:1 •制造业的本质是从自然界直接提取所需的物品。

X2 •服务业不仅制造产品,而且往往还要消耗产品,因此服务业不创造价值。

X3•服务业的兴起是社会生产力发展的必然结果。

V4 •有什么样的原材料就制造什么样的产品,是输入决定了输出。

X5.生产运作、营销和财务三大职能在大多数的组织中都互不相干地运作。

X6.运作管理包括系统设计,系统运作和系统改进三大部分。

V7.生产运作管理包括对生产运作活动进行计划、组织和控制。

V&运作经理不对运作系统设计负责。

X9.加工装配式生产是离散性生产 °V 10•按照物流的特征,炼油厂属于V 型企业。

V11. 订货型生产的生产效率较低。

对 12 •订货型生产可能消除成品库存。

V13.中文教科书说的"提前期”与英文 lead time 含义相同。

X 14 •服务业生产率的测量要比制造业容易。

X 15 •纯服务业不能通过库存调节。

V16.准时性是组织生产过程的基本要求。

V17 •资源集成是将尽可能多的不同质的资源有机地组织到一起。

V6.按照生产要素密集程度和与顾客接触程度划分,医院是:C18.企业的产出物是产品,不包括废物。

X 选择题: 1.大多数企业中存在的三项主要职能是: BA )制造、生产和运作B )运作、营销和财务 制造和财务E )以上都不是2.下列哪项不属于大量生产运作?A A )飞机制造B )汽车制造 D )中小学教育 E )学生入学体检3.下列哪项不是生产运作管理的目标?EA )咼效B )灵活 D )清洁 E )以上都不是 4. 相对于流程式生产,加工装配式生产的特点是:A )品种数较多B )资本密集 D )设备柔性较低E )只能停产检修5.按C )运作、人事和营销D )运作、C )快餐C )准时AC )有较多标准产品C ) T 型企业A)大量资本密集服务B)大量劳动密集服务C)专业资本密集服务D)专业劳动密集服务E)以上都不是7. 以下哪项不是服务运作的特点?CA)生产率难以确定B)质量标准难以建立C)服务过程可以与消费过程分离D)纯服务不能通过库存调节E)与顾客接触&当供不应求时,会出现下述情况:DA)供方之间竞争激化 B )价格下跌C)出现回扣现象D)质量和服务水平下降E)产量减少第二章企业战略和运作策略判断题:1 •当价格是影响需求的主要因素时,就出现了基于成本的竞争。

(word完整版)生产与运作管理第三版课后习题含答案版,推荐文档

第一章绪论判断题:1.制造业的本质是从自然界直接提取所需的物品。

X2.服务业不仅制造产品,而且往往还要消耗产品,因此服务业不创造价值。

×3.服务业的兴起是社会生产力发展的必然结果。

√4.有什么样的原材料就制造什么样的产品,是输入决定了输出。

×5.生产运作、营销和财务三大职能在大多数的组织中都互不相干地运作。

×6.运作管理包括系统设计,系统运作和系统改进三大部分。

√7.生产运作管理包括对生产运作活动进行计划、组织和控制。

√8.运作经理不对运作系统设计负责。

×9.加工装配式生产是离散性生产。

√10.按照物流的特征,炼油厂属于V型企业。

√11.订货型生产的生产效率较低。

对12.订货型生产可能消除成品库存。

√13.中文教科书说的“提前期”与英文lead time含义相同。

X14.服务业生产率的测量要比制造业容易。

×15.纯服务业不能通过库存调节。

√16.准时性是组织生产过程的基本要求。

√17.资源集成是将尽可能多的不同质的资源有机地组织到一起。

√18.企业的产出物是产品,不包括废物。

×选择题:1.大多数企业中存在的三项主要职能是:BA)制造、生产和运作B)运作、营销和财务C)运作、人事和营销D)运作、制造和财务E)以上都不是2.下列哪项不属于大量生产运作?AA)飞机制造B)汽车制造C)快餐D)中小学教育E)学生入学体检3.下列哪项不是生产运作管理的目标?EA)高效B)灵活C)准时D)清洁E)以上都不是4.相对于流程式生产,加工装配式生产的特点是:AA)品种数较多B)资本密集C)有较多标准产品D)设备柔性较低E)只能停产检修5.按照物流特征,飞机制造企业属于:选CA)A型企业B)V型企业C)T型企业D)以上都是E)以上都不是6.按照生产要素密集程度和与顾客接触程度划分,医院是:CA)大量资本密集服务B)大量劳动密集服务C)专业资本密集服务D)专业劳动密集服务E)以上都不是7.以下哪项不是服务运作的特点?CA)生产率难以确定B)质量标准难以建立C)服务过程可以与消费过程分离D)纯服务不能通过库存调节E)与顾客接触8.当供不应求时,会出现下述情况:DA)供方之间竞争激化B)价格下跌C)出现回扣现象D)质量和服务水平下降E)产量减少第二章企业战略和运作策略判断题:1.当价格是影响需求的主要因素时,就出现了基于成本的竞争。

第十一二章制造服务作业计划与控制

J3 -J5 -J4-J2 -J1

加工时间 完成时间 交货期

延迟

J3

31

31

31

0

J5

2

33

32

1

J4

1

34

33

1

J2

29

63

45

18

J1

11

74

61

13

_

F

1 n

n i 1

Fi

235 / 5

47.0

平均延迟=33/5=6.6

Tmax =18

进一步考虑:在最大延期量不变的情况下,如何使平 均流程时间缩短?如果想同时满足这两个目标,就是 多目标排序。

1.3 制定作业计的影响因素

• 工件到达的方式 • 车间内机器的数量 • 车间拥有的人力资源 • 工件移动方式 • 不同调度准则的评价

• 1.4 作业计划与控制的关系

• 作业计划:给生产活动制定详细时间表 • 生产控制:以生产计划和作业计划为依据,检查、落

实计划执行情况,发现偏差即采取纠正措施,保证实 现各项各项计划目标。

单目标排序 / 多目标排序

2.3 排序常用的符号

Ji----工件i,i=1,2,....n

di----工件i的交货期

Pi----工件i的加工时间,

m

Pi pij

, pij----工件i在机器j上的加工时

间,j=1,…,m

j 1

Wi----工件i在系统内的等待时间,

等待时间, j=1,…,m

所以,编制作业计划与排序的概念和目的都是不同的。但是, 编制作业计划的主要工作之一就是要确定出最佳的作业顺序。

确定出最佳的作业顺序看似容易,只要列出所有的顺序, 然后再从中挑出最好的就可以了,但要实现这种想法几乎 是不可能的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.2 两台机器排序问题的目标

• 两台机器排序的目标是使最大完成时间(总加工周期) Fmax最短。 Fmax的含义见如下的甘特图(Gantt Chart)。

机器 A

在机器A上的作业时间

B

总加工周期

Fmax

时间

• 多台机器排序的目标一般也是使最大完成时间(总加工 周期) Fmax最短。

4.3 两台机器排序问题的算法(重点)

确定出最佳的作业顺序看似容易,只要列出所有的顺序, 然后再从中挑出最好的就可以了,但要实现这种想法几乎 是不可能的。 例如,考虑32项任务(工件),有32!2.61035种方案, 假定计算机每秒钟可以检查1 billion个顺序, 全部检验完毕 需要8.41015个世纪. 如果只有16个工件, 同样按每秒钟可以检查1 billion个顺 序计算, 也需要2/3年. 以上问题还没有考虑其他的约束条件, 如机器、人力资源、 厂房场地等,如果加上这些约束条件,所需要的时间就无 法想象了。 所以,很有必要去寻找一些有效算法,解决管理中的实 际问题。

1.2 作业计划的种类 大量生产类型的作业计划 成批生产类型的作业计划 单件小批生产类型作业计划

另外,还有其他分类: 车间作业计划(Job Floor scheduling) 人力计划(Personnel Scheduling) 设施计划(Facilities Scheduling) 车辆调度计划(Vehicle Scheduling) 供应商计划(Vendor Scheduling) 工程项目计划(Project Scheduling) 动态计划和静态计划(Dynamic versus Static Scheduling)

1 机器A 机器B 机器C

解: 检查上表, 发现: min Ai = 4 max Bi = 6 min Ci = 6

2 913 619

3 821 223 635

4 627 330

5 532 436

44 59

817 1029

742 1153

3.3 求平均流程时间最短的排序问题

• 求平均流程时间最短的作业顺序,采用SPT原则。

按工件加工时间的长短,按不减的顺序从小到大安排各 项作业。

•例:一个车间有一台加工中心,现有5个工件需要该机器加 工。相关的加工时间和要求完成时间(交货期)如下表所示, 求平均流程时间最短的作业顺序。

J1 加工时间 交货期 11 61 J2 29 45 J3 31 31 J4 1 33 J5 2 32

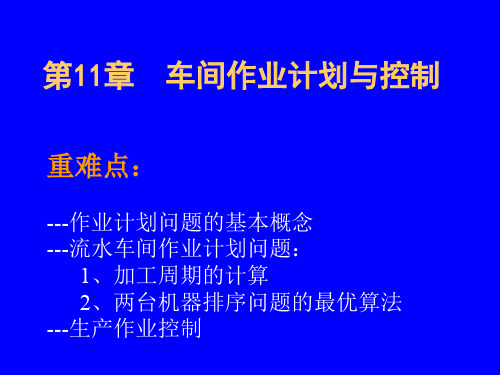

第11章

重难点:

车间作业计划与控制

---作业计划问题的基本概念 ---流水车间作业计划问题: 1、加工周期的计算 2、两台机器排序问题的最优算法 ---生产作业控制

层次性:

---年度生产计划 ---零部件投入出产计划 ---车间生产作业计划 (班组、各工作地、各工人的任务)

第1节 作业计划问题的基本概念

实现两台机器排序的最大完成时间Fmax最短的目标,一优化算 法就是著名的约翰逊法(Johnson’s Law)。其具体求解过程如下例 所示(或见课本P210例11-2)。 约翰逊法解决这种问题分为4个步骤: (1)列出所有工件在两台设备上的作业时间。 (2)找出作业时间最小者。 (3)如果该最小值是在设备1上,将对应的工件排在前面;如果 该最小值是在设备2上,则将对应的工件排在后面。 (4)排除已安排好的工件,在剩余的工件中重复步骤(2)和(3), 直到所有工件都安排完毕。

第3节 单台机器的排序问题

3.1 单台机器排序问题 n个工件全部经由一台机器处理

J1 J2 J3 Jn 离开系统 (机器)

机器

到达系统工 件的集合

3.2 常见单台机器排序问题的目标函数

1) 平均流程时间最短

定义:

1 n F Fi n i 1

_

为n个零件经由一台机器的平均流程时间。

目标函数 MIN:

(a) J1 - J2 - J3- J4 - J5

A B 30

(b) J4 - J2 - J3- J5 - J1

A B 26 可以看出,初始作业顺序的总加工周期是30,用约翰逊法排出的作业顺 序总加工周期是26,显然后者的结果优于前者。

4.4 两台机器排序问题算法的扩展(N)

一般情况下,当机器数为3台以上时,就很难找到最优解了。 但是,对于n个工件由三台机器流水作业时,在满足某些条件 后可以采用Johnson’s Law解决问题。 设:A、B、C为三台机器,如果工件在三台机器上的加工时 间满足以下条件,则可以转化为两台机器的排序问题: min Ai>=max Bi or min Ci >= max Bi 定义:A’i = Ai+ Bi , B’i = Bi +Ci 例: 考虑以下问题. 5个工件由3台机器加工, 作业时间见下表. 求: 总加工周期最短的作业顺序.

1.3 制定作业计划的影响因素

• • • • • 工件到达的方式 车间内机器的数量 车间拥有的人力资源 工件移动方式 不同调度准则的评价

• 1.4 作业计划与控制的关系 • 作业计划:给生产活动制定详细时间表 • 生产控制:以生产计划和作业计划为依据,检查、落 实计划执行情况,发现偏差即采取纠正措施,保证实 现各项各项计划目标。

1 n F Fi n i 1

_

2)最大延期量最小

定义:

Tmax maxTi 为最大延期量。

目标函数

min Tmax

根据排序目标的不同,可以选择不同的排 序规则,有时又称为确定优先权(Priorities)。

常见的优先权规则(Priority rules)有: SPT---Shortest Process Time, EDD---Earliest Due Date FCFS---First Come First Served CR---Critical Rate 等, 分别用于解决不同的问题。

B-----目标函数

2.5

编制作业计划问题的一些假设:

• 1、一个零件不能同时在几台不同的机器上加工; • 2、零件在加工过程中采取平行移动方式,即当上道工 序完工后立即送下道工序加工; • 3、不允许中断:一个零件一旦开始加工,必须一直加 工到完成,不得中间插入其他零件加工; • 4、每道工序只能在一台机器上完成; • 5、零件数、机器数和加工时间已知; • 6、每台机器同时只能加工一个零件;

进一步考虑:在最大延期量不变的情况下,如何使平 均流程时间缩短?如果想同时满足这两个目标,就是 多目标排序。

第4节 n项任务在两台机器的排序问题

4.1 两台机器排序问题的含义

n个工件都必须经过机器1和机器2的加工,即工艺路线是一致的。

J1 J2 J3 Jn

机器1

机器2

离开系统 (机器)

到达系统工 件的集合

第2节 排序的基本概念 (Sequencing)

2.1 排序与编制作业计划的差别

上面讲了编制作业计划的问题. 在编制作业计划过程中,有一 个问题需要管理人员注意,即投入生产过程的作业顺序的安排. ·作业计划是安排零部件(作业、活动)的出产数量、设备及 人工使用、投入时间及出产时间。 ·排序,给出零部件在一台或一组设备上加工的先后顺序的工 作。 所以,编制作业计划与排序的概念和目的都是不同的。但是, 编制作业计划的主要工作之一就是要确定出最佳的作业顺序。

例:某一班组有A、B两台设备,要完成5个工件的加 工任务。每个工件在设备上的加工时间如下表所示。 求总加工周期最短的作业顺序。

工件在两台设备上的加工时间 工件编号 J1 J2 J3 J4 J5

设备A

设备B

3

2

6

8

7

6

1

4ห้องสมุดไป่ตู้

5

3

解:由约翰逊法可知,表5-8中最小加工时间值是 1个时间单 位,它又是出现在设备 1 上,根据约翰逊法的规则,应将 对应的工件4排在第一位,即得: J4 - * - * - * - * 去掉J4,在剩余的工件中再找最小值,不难看出,最小值 是2个时间单位,它是出现在设备2上的,所以应将对应的 工件J1排在最后一位,即: J4 - * - * - * - J1 再去掉 J1 ,在剩余的 J2 、 J3 、 J5 中重复上述步骤,求解过 程为: J4 - * - * - J5 - J1 J4 - J2 - * - J5 - J1 J4 - J2 - J3- J5 - J1 当同时出现多个最小值时,可从中任选一个。最后得 J4 - J2 - J3- J5 - J1

3.4 求最大延期量最小的排序问题

• 求最大延期量最小的作业顺序采用EDD原则。 EDD(Earliest Due Date): Jobs are sequenced in increasing order of their due dates. • 例:借用上面的例子,求最大延期量最小的作业顺序。 解:根据EDD原则,得出:

解:根据SPT原则,得出:

J4 -J5 -J1 -J2 -J3

有关项目的计算:

加工时间 J4 J5 J1 J2 1 2 11 29 31

_

完成时间

交货期 33 32 61 45 31

延迟 0 0 0 0 43

1 3 14 43 74

J3

1 n F Fi 135 / 5 27.0 n i 1

J3 -J5 -J4-J2 -J1

加工时间 J3 J5 J4 31 2 1 完成时间 31 33 34 交货期 31 32 33 延迟 0 1 1

J2

J1

29

11

63

74

45

61

18

13

1 n F Fi 235 / 5 47.0 n i 1

_

平均延迟=33/5=6.6

Tmax =18

等待时间, j=1,…,m